一种连续化制备粉体石墨烯的方法及石墨烯

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及金属复合材料技术领域,尤其涉及一种连续化制备粉体石墨烯的方法及石墨烯。

背景技术

石墨烯作为目前发现的最薄、强度最大、导电导热性能最强的一种新型纳米材料,被称为“黑金”,是“新材料之王”,科学家甚至预言石墨烯将“彻底改变21世纪”。石墨烯是一种由碳原子构成的单层片状结构材料,石墨烯具有卓越的二维电学、光学、热学、力学性能以及化学稳定性,其独特的二维结构和优异的晶体学特性使得其在光电子器件、传感器和太阳能等领域具有重要的使用价值。比如,石墨烯可以在常温下表现出量子霍尔效应及弹道输运现象,可以用来制备室温弹道输运晶体管,是未来信息纳米器件的重要基础新材料;石墨烯的电子传输速度是硅的150倍,有望制备出速度超越现有水平的超快速计算机;石墨烯具有2.3%光吸收的特性使其可以用于制备透明电极,从而取代氧化铟锡。由于石墨烯具有众多优点,因此受到了研究者的广泛重视,极有可能掀起一场席卷全球的颠覆性新技术新产业革命。

目前,工业生产中最常用的制备粉体石墨烯的方法是氧化-还原法,使用石墨加入含有强氧化剂的溶液中,石墨被氧化后在层间带上羰基、羟基等基团,使石墨层间距变大变为氧化石墨,将氧化石墨通过还原剂还原后,将产物过滤后使用浓硫酸进一步去除石墨烯片层表面的含氧官能团,在高温下热解还原,得到石墨烯。这种方式制备出的石墨烯,在还原后还是会含有含氧官能团,同时石墨烯有大量缺陷,会严重影响石墨烯的导电性能。氧化还原法过程中需要使用强氧化剂等化学试剂,如高锰酸钾浓硫酸等,处理过程中的废液会对环境造成污染。此外,经过氧化还原法制备出的石墨烯片径较小,基本在10um以下。这些问题制约了石墨烯在工业上的应用,因此需要研究一种新的方法,解决现在存在的问题。

发明内容

本发明的目的是针对现有技术的不足之处而提出一种连续化制备粉体石墨烯的方法及石墨烯,可以实现大批量、低成本地连续制备出片径大的石墨烯,同时不会造成环境污染,制成的石墨烯质量高、层数低、导电性好。

实现本发明目的技术方案是:

一种连续化制备粉体石墨烯的方法,包括以下步骤:

S1:将基体材料投入生长腔体中,生长腔体处于密闭的加热装置内,将加热装置抽真空并向其内通入惰性气体至常压,在惰性气体的保护下对生长腔体进行加热至生长温度;

S2:当基体材料完全融化后形成生长基体,向生长基体内通入生长气体和惰性气体,气体进入生长基体中产生气泡,形成一个气体空腔,生长气体与生长基体反应并在高温下迅速分解,然后在气体空腔壁上生成石墨烯;

S3:当气泡在到达生长基体表面时,由于压力变化发生破裂,石墨烯展开为平面结构摊开在生长基体表面,在气流的作用下,石墨烯和反应产生的废气被吹至粉体收集装置;

S4:石墨烯经粉体收集装置分离后存储下来,废气进入尾气处理装置后经处理达标后排出。

进一步地,所述步骤一中加热装置抽真空的真空度为50~10

进一步地,所述基体材料为金属材料,包括镍、钴、铁、铂、铜、铝、铬、金、锰、钛、锡、镁、镓、锌、银、铟、钯中的一种或几种的组合。

进一步地,所述生长气体为含碳气体,包括甲烷、乙烯、乙炔、一氧化碳、乙醇、乙烷、丙烯、丙烷、丁烷、丁二烯、戊烷、戊烯、苯和甲苯中的一种或者几种的组合。

进一步地,所述惰性气体为氮气、氦气、氩气或二氧化碳。

进一步地,所述生长腔体的材质为钨、碳化硅、石墨、氮化硼或氧化铝。

进一步地,所述步骤一中的生长温度为500~2200℃,生长气体流量为50~5000sccm,惰性气体流量为5~5000slm。

一种石墨烯,采用如上所述的方法制成,片径为10μm~1cm,导电率为10

采用了上述技术方案,本发明具有以下的有益效果:

(1)本发明采用高温下生长气体在生长基体中裂解后重新组成石墨烯,再被惰性气体从生长基体表面带离后进入粉体收集装置,分离惰性气体得到石墨烯粉体。由于石墨烯被不断从生长基体中带出,生长基体中始终有新的界面与生长气体发生反应,从而生成新的石墨烯,继而被惰性气体带出。通过控制通入气体的流量大小和生长温度,可以使生长速率和吹出速率达到平衡,从而实现连续化可控生长;通过调控气泡大小,来控制石墨烯的片径大小。只要保持温度和碳源供给,整个系统可以持续生长,并保证产出的石墨烯质量稳定,从而实现工业化大批量生产。该方法具有不需要引入化学试剂、不会对石墨烯的性能产生影响、也不会对环境造成影响等优点。

(2)本发明基体材料为金属材料、生长气体为含碳气体,同时金属材料、含碳气体和惰性气体的种类选择多,能够生成满足不同使用需求的石墨烯粉体,进一步满足工业化大批量生产需求。

(3)本发明生长腔体的材质为钨、碳化硅、石墨、氮化硼或氧化铝等,耐高温的同时避免金属材质的基体材料在熔化过程中被氧化或者与生长腔体反应而影响催化效果,进而影响石墨烯质量。

(4)本发明的生长温度、生长气体流量和惰性气体流量选择范围宽,能够根据不同需求调整对应参数,实现连续生长不同片径大小的石墨烯。

(5)本发明制成的石墨烯为1~5层高质量的石墨烯,片径为10μm~1cm,相较于采用氧化还原法制备出的石墨烯的片径要大很多,同时尺寸范围选择空间大,在复合材料中更容易形成导电网络。

(6)本发明导电率达到10

附图说明

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中:

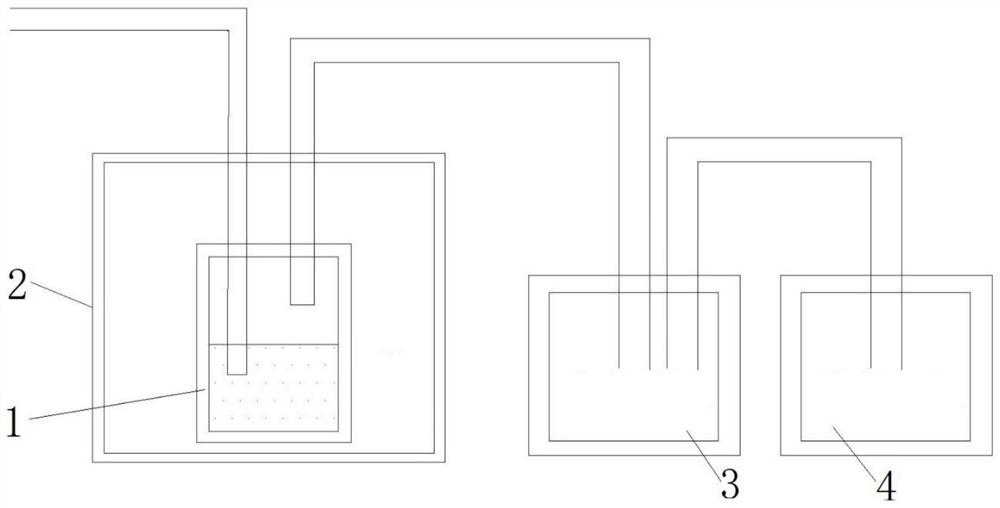

图1为本发明制备方法采用的设备简图;

图2为实施例1的方法制成的石墨烯透镜测试结果图;

图3为实施例2的方法制成的石墨烯透镜测试结果图;

图4为实施例1至3制成的石墨烯的拉曼光谱。

附图中的标号为:

生长腔体1、加热装置2、粉体收集装置3、尾气处理装置4。

具体实施方式

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

(实施例1)

实施例1的连续化制备粉体石墨烯的方法,采用如图1所示的设备,包括生长腔体1、加热装置2、粉体收集装置3和尾气处理装置4,生长腔体1处于加热装置2内,尾气处理装置4和粉体收集装置3依次通过管道连通加热装置2。具体制备方法包括以下步骤:

S1:将基体材料投入生长腔体1中,将加热装置2抽真空,真空度为50~10

S2:当铜粉完全融化后形成生长基体,向生长基体内通入混合后的生长气体和氩气,生长气体为含碳气体,包括甲烷、乙烯、乙炔、一氧化碳、乙醇、乙烷、丙烯、丙烷、丁烷、丁二烯、戊烷、戊烯、苯和甲苯中的一种或者几种的组合。本实施例的生长气体为甲烷,混合气体的流速为甲烷/氩气=150sccm/10SLM,气体进入生长基体中产生气泡,形成一个气体空腔,甲烷与生长基体反应并在高温下迅速分解,然后在气体空腔壁上生成石墨烯;

S3:当气泡在到达生长基体表面时,由于压力变化发生破裂,石墨烯展开为平面结构摊开在生长基体表面,在气流的作用下,石墨烯和反应产生的废气被吹至粉体收集装置3;

S4:石墨烯经粉体收集装置3分离后存储下来,废气进入尾气处理装置4后经处理达标后排出。

实施例1的石墨烯透镜测试结果如图2所示。

(实施例2)

实施例2的连续化制备粉体石墨烯的方法与实施例1类似,区别在于调整了工艺参数及材料,具体制备方法如下:

S1:将镍粉投入陶瓷坩埚中,陶瓷坩埚处于加热装置2内,将加热装置2抽真空,真空度为10

S2:当镍粉完全融化后形成镍溶液,向镍溶液内通入甲烷和氩气的混合气体,流速为甲烷/氩气=50sccm/20SLM,气体进入镍溶液中产生气泡,形成一个气体空腔,甲烷与镍溶液反应并在高温下迅速分解,然后在气体空腔壁上生成石墨烯;

S3:当气泡在到达镍溶液表面时,由于压力变化发生破裂,石墨烯展开为平面结构摊开在镍溶液表面,在气流的作用下,石墨烯和反应产生的废气被吹至粉体收集装置3;

S4:石墨烯经粉体收集装置3分离后存储下来,废气进入尾气处理装置4后经处理达标后排出。

实施例2的石墨烯透镜测试结果如图2所示。

(实施例3)

实施例3的连续化制备粉体石墨烯的方法与实施例1类似,区别在于调整了工艺参数及材料,具体制备方法如下:

S1:将铝粉投入陶瓷坩埚中,陶瓷坩埚处于加热装置2内,将加热装置2抽真空,真空度为0.1Pa,并向其内通入氮气至常压,在氮气的保护下对陶瓷坩埚进行加热至1500℃;

S2:当铝粉完全融化后形成铝溶液,向铝溶液内通入一氧化碳和氮气的混合气体,流速为一氧化碳/氩气=300sccm/20SLM,气体进入铝溶液中产生气泡,形成一个气体空腔,一氧化碳与铝溶液反应并在高温下迅速分解,然后在气体空腔壁上生成石墨烯;

S3:当气泡在到达铝溶液表面时,由于压力变化发生破裂,石墨烯展开为平面结构摊开在铝溶液表面,在气流的作用下,石墨烯和反应产生的废气被吹至粉体收集装置3;

S4:石墨烯经粉体收集装置3分离后存储下来,废气进入尾气处理装置4后经处理达标后排出。

(实施例4)

实施例4的连续化制备粉体石墨烯的方法与实施例1类似,区别在于调整了工艺参数及材料,具体制备方法如下:

S1:将镓粉投入陶瓷坩埚中,陶瓷坩埚处于加热装置2内,将加热装置2抽真空,真空度为0.1Pa,并向其内通入氮气至常压,在氮气的保护下对陶瓷坩埚进行加热至550℃;

S2:当镓粉完全融化后形成镓溶液,向镓溶液内通入丙烷、氮气、乙烯的混合气体,流速为丙烷/氩气/乙烯=300sccm/20SLM/200sccm,气体进入镓溶液中产生气泡,形成一个气体空腔,丙烷和乙烯与镓溶液反应并在高温下迅速分解,然后在气体空腔壁上生成石墨烯;

S3:当气泡在到达镓溶液表面时,由于压力变化发生破裂,石墨烯展开为平面结构摊开在镓溶液表面,在气流的作用下,石墨烯和反应产生的废气被吹至粉体收集装置3;

S4:石墨烯经粉体收集装置3分离后存储下来,废气进入尾气处理装置4后经处理达标后排出。

(实施例5)

实施例5的连续化制备粉体石墨烯的方法与实施例1类似,区别在于调整了工艺参数及材料,具体制备方法如下:

S1:将镍粉和铁粉投入陶瓷坩埚中,陶瓷坩埚处于加热装置2内,将加热装置2抽真空,真空度为0.1Pa,并向其内通入氮气至常压,在氮气的保护下对陶瓷坩埚进行加热至2150℃;

S2:当镍铁粉完全融化后形成镍铁合金溶液,向镍铁合金溶液内通入甲烷、氮气、乙烯的混合气体,流速为甲烷/氩气/乙烯=300sccm/20SLM/200sccm,气体进入镍铁合金溶液中产生气泡,形成一个气体空腔,甲烷和乙烯与镍铁合金溶液反应并在高温下迅速分解,然后在气体空腔壁上生成石墨烯;

S3:当气泡在到达镍铁合金溶液表面时,由于压力变化发生破裂,石墨烯展开为平面结构摊开在铝镍铁合金溶液表面,在气流的作用下,石墨烯和反应产生的废气被吹至粉体收集装置3;

S4:石墨烯经粉体收集装置3分离后存储下来,废气进入尾气处理装置4后经处理达标后排出。

(实施例6)

实施例6的连续化制备粉体石墨烯的方法与实施例1类似,区别在于调整了工艺参数及材料,具体制备方法如下:

S1:将铁锰粉投入石墨坩埚中,陶瓷坩埚处于加热装置2内,将加热装置2抽真空,真空度为0.1Pa,并向其内通入氮气至常压,在氮气的保护下对石墨坩埚进行加热至1800℃;

S2:当铁锰粉完全融化后形成铁锰溶液,向铁锰溶液内通入一氧化碳、氮气、乙烯的混合气体,流速为一氧化碳/氩气/乙烯=300sccm/20SLM/200sccm,气体进入铁锰溶液中产生气泡,形成一个气体空腔,一氧化碳和乙烯与铁锰溶液反应并在高温下迅速分解,然后在气体空腔壁上生成石墨烯;

S3:当气泡在到达铁锰溶液表面时,由于压力变化发生破裂,石墨烯展开为平面结构摊开在铁锰溶液表面,在气流的作用下,石墨烯和反应产生的废气被吹至粉体收集装置3;

S4:石墨烯经粉体收集装置3分离后存储下来,废气进入尾气处理装置4后经处理达标后排出。

(实施例7)

实施例7的连续化制备粉体石墨烯的方法与实施例1类似,区别在于调整了工艺参数及材料,具体制备方法如下:

S1:将铜钛粉投入石墨坩埚中,陶瓷坩埚处于加热装置2内,将加热装置2抽真空,真空度为0.1Pa,并向其内通入氮气至常压,在氮气的保护下对石墨坩埚进行加热至1900℃;

S2:当铜钛粉完全融化后形成铜钛溶液,向铜钛溶液内通入一氧化碳、氮气、乙烯的混合气体,然后混合气体再通过乙醇溶液,流速为一氧化碳/氩气/乙烯=300sccm/20SLM/200sccm,气体进入铁锰溶液中产生气泡,形成一个气体空腔,一氧化碳、乙烯和乙醇与铜钛溶液反应并在高温下迅速分解,然后在气体空腔壁上生成石墨烯;

S3:当气泡在到达铜钛溶液表面时,由于压力变化发生破裂,石墨烯展开为平面结构摊开在铁锰溶液表面,在气流的作用下,石墨烯和反应产生的废气被吹至粉体收集装置3;

S4:石墨烯经粉体收集装置3分离后存储下来,废气进入尾气处理装置4后经处理达标后排出。

对实施例1~7所提供的石墨烯的导电性能进行测试,实验结果、层数和片径大小如下表所示。实施例1至3制成的石墨烯的拉曼光谱如图3所示。

实验结果表明,本发明所提供的制备石墨烯的方法,由于没有引入含氧官能团且缺陷很低,导电性能好。氧化还原法制备的石墨烯电导率一般在3000-5000S/m左右,该方法制备的石墨烯粉体电导率在10

本发明采用高温下生长气体在生长基体中裂解后重新组成石墨烯,再被惰性气体从生长基体表面带离后进入粉体收集装置,分离惰性气体得到石墨烯粉体。由于石墨烯被不断从生长基体中带出,生长基体中始终有新的界面与生长气体发生反应,从而生成新的石墨烯,继而被惰性气体带出。通过控制通入气体的流量大小和生长温度,可以使生长速率和吹出速率达到平衡,从而实现连续化可控生长;通过调控气泡大小,来控制石墨烯的片径大小。只要保持温度和碳源供给,整个系统可以持续生长,并保证产出的石墨烯质量稳定,从而实现工业化大批量生产。该方法具有不需要引入化学试剂、不会对石墨烯的性能产生影响、也不会对环境造成影响等优点。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种连续化制备粉体石墨烯的方法及石墨烯

- 一种易分散石墨烯粉体的制备方法及利用该方法制备的石墨烯粉体