一种高强高韧聚苯乙烯薄膜的制备方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及一种高强高韧聚苯乙烯薄膜的制备方法。

背景技术

聚苯乙烯由苯乙烯单体通过自由基聚合而成,其侧苯基在空间的排列为无规结构,因此聚苯乙烯为无定形聚合物,具有很高的透明性。由于聚苯乙烯的侧苯基的体积较大,有较大的位阻效应,使得分子链的运动空间受限,从而导致聚苯乙烯的分子链变得刚硬,因此表现出刚性、脆性,制品易产生内应力。聚苯乙烯制品在拉伸过程当中通常断裂伸长率较低,仅为3%左右,且无屈服现象,表现出典型的脆性断裂,从而导致聚苯乙烯制品的使用范围受限。

为了增加聚苯乙烯的使用场所以及提高聚苯乙烯在使用场所中的寿命,市面上通常采用对聚苯乙烯改性以及改变加工工艺等方法来提升制品性能,例如采用物理共混或化学共混来实现对聚苯乙烯阻燃、导电以及超疏水等性能的提高,还包括采用双向拉伸工艺来提高聚苯乙烯的强度和韧性等,采用以上方法对聚苯乙烯在各方面的性能确实有较大的改善,但是也存在一定的缺陷,例如改性过程中通常需要添加各种不同的物质,从而导致过程变得异常繁琐,并且部分原料的价格特别昂贵,尤其包括采用双向拉伸工艺时设备使用的成本非常高,从而导致聚苯乙烯相关产品在商业化道路上存在较大的困扰。

发明内容

本发明的目的在于提供一种高强高韧聚苯乙烯薄膜的制备方法,用于解决现有聚苯乙烯加工工艺繁琐、成本高以及制品质地脆的问题。

为实现上述目的,所采取的技术方案:一种高强高韧聚苯乙烯薄膜的制备方法,所述制备方法包括以下步骤:

将聚苯乙烯在挤出机中熔融得到熔体并由所述挤出机挤出,经风刀冷却定型,随后经流延辊拉伸,再经过一个高温辊,并由牵引辊牵引,最后绕圈成膜得到高强高韧聚苯乙烯薄膜;

其中,所述挤出机的挤出口膜的温度为220℃~280℃,所述熔体在所述挤出口膜速度和流延辊线速度比为1:(20~65),所述风刀设置于所述挤出口膜与所述流延辊之间,所述风刀的风口方向与所述熔体表面形成的夹角为45°~90°,所述高温辊温度为25℃~90℃,所述牵引辊与高温辊的线速度比为1:(1.5~5)。

本发明高强高韧聚苯乙烯薄膜的制备方法,只采用聚苯乙烯作为原料,未添加任何加工助剂。

优选地,所述挤出口膜的温度为为250℃~280℃,所述熔体在挤出口膜速度和流延辊线速度比为1:(50~65),所述高温辊与牵引辊的线速度比为1:(2~3)。更优选地,所述挤出口膜的温度为为260℃~270℃。

优选地,所述风刀的鼓风量为50m

优选地,所述风刀的冷却方式为贴辊冷却,所述风刀的鼓风温度为0℃~80℃。

优选地,所述挤出口膜和所述流延辊的间距为100mm~300mm;所述流延辊的辊温为0℃~115℃。

优选地,所述挤出口膜和所述流延辊的间距为150mm~250mm,所述流延辊的辊温为25℃~80℃。

优选地,所述聚苯乙烯的熔融指数为1.5g/10min~5g/10min,测试条件为200℃下采用2.5kg载荷测试;

优选地,所述挤出机的温度区分别设置为260℃(加料区)-265℃-270℃-270℃(过渡区)-270℃(口膜区)。

本发明制备方法通过使用熔体挤出流延工艺,风刀设置于挤出口膜与流延辊之间,风刀的风口方向与熔体表面形成的夹角为45°~90°,能够有效的将牵伸后形成的特殊链结构冷却定型,从而制备具有高透明度、高断裂伸长率的聚苯乙烯薄膜,所制备的聚苯乙烯薄膜还具有良好的透气性。

本发明还提供了一种高强高韧聚苯乙烯薄膜,所述高强高韧聚苯乙烯薄膜是采用上述所述的制备方法制备而成的。

优选地,所述高强高韧聚苯乙烯薄膜的断裂伸长率为40%~70%。

有益效果:

本发明提供了一种高强高韧聚苯乙烯薄膜的制备方法,该制备工艺简单,生产效率高,可实现规模化生产,实验结果表明,本发明提供的高强高韧聚苯乙烯薄膜的制备方法能够在不添加任何填料助剂的情况下制备出高强高韧聚苯乙烯薄膜,同时具有优异的透明性。

附图说明

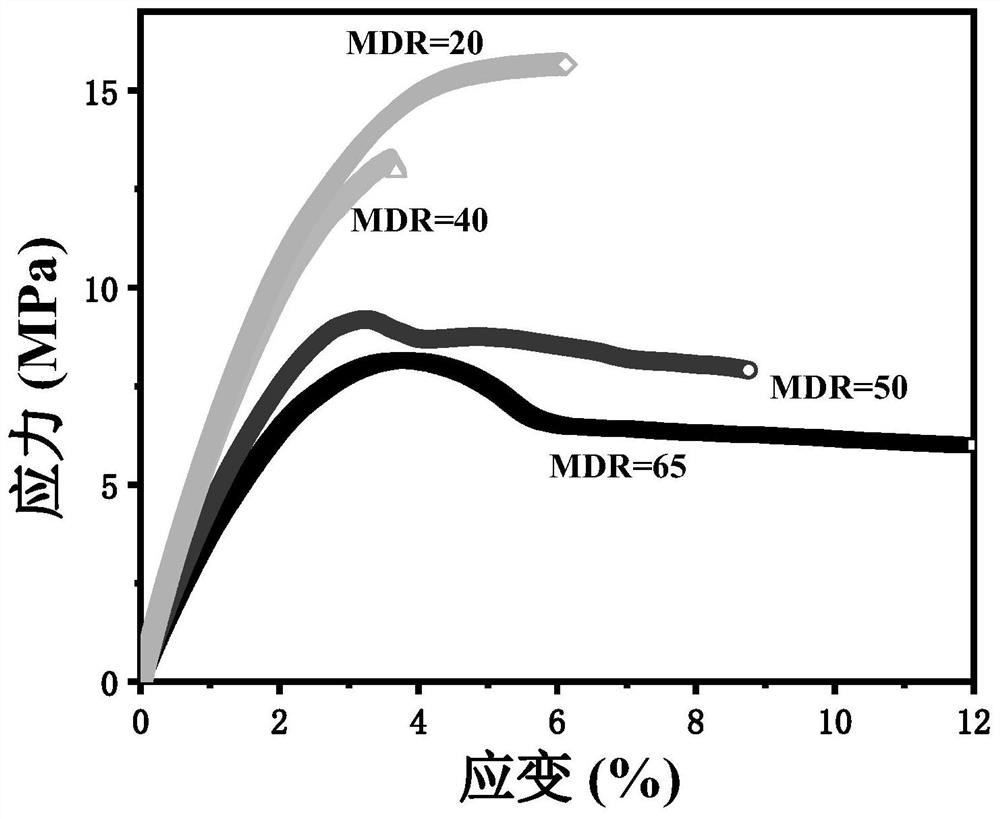

图1为本发明实施例熔体在螺杆挤出口膜速度和流延辊线速度不同速度比下得到的高强高韧聚苯乙烯薄膜的力学性能图。

具体实施方式

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

实施例1

本实施例将熔融指数为1.5g/10min的GPPS(通用级聚苯乙烯)在螺杆挤出机温度到达预设温度,即各区温度分别达到260℃(加料区)-265℃-270℃-270℃(过渡区)-270℃(口膜区)后,放入螺杆挤出机中,等待3~5min,启动装置(除风刀),GPPS(通用级聚苯乙烯)熔融,熔体由螺杆挤出机挤出稳定时开启风刀,熔体经风刀冷却,随后经流延辊拉伸,再经过一个高温辊,并由牵引辊牵引,最后绕圈成膜得到高强高韧聚苯乙烯薄膜;其中,螺杆挤出机的挤出口膜的温度为260℃~270℃,熔体在螺杆挤出口膜速度和流延辊线速度比为1:65,风刀设置于挤出口膜与流延辊之间,风刀的风口方向与熔体表面形成的夹角为75°,挤出口膜和流延辊的间距为150mm,风刀的鼓风量为150m

本实施例制备得到的高强高韧聚苯乙烯薄膜的厚度为25±2μm,薄膜断裂伸长率平均达到50%,最高可达69%。

实施例2

本实施例将熔融指数为2.5g/10min的GPPS(通用级聚苯乙烯)在螺杆挤出机温度到达预设温度,即各区温度分别达到260℃(加料区)-265℃-270℃-270℃(过渡区)-270℃(口膜区)后,放入螺杆挤出机中,等待3~5min,启动装置(除风刀),GPPS(通用级聚苯乙烯)熔融,熔体由螺杆挤出机挤出稳定时开启风刀,熔体经风刀冷却,随后经流延辊拉伸,再经过一个高温辊,并由牵引辊牵引,最后绕圈成膜得到高强高韧聚苯乙烯薄膜;其中,螺杆挤出机的挤出口膜的温度为260℃~270℃,熔体在螺杆挤出口膜速度和流延辊线速度比为1:50,风刀设置于挤出口膜与流延辊之间,风刀的风口方向与熔体表面形成的夹角为75°,挤出口膜和流延辊的间距为150mm,风刀的鼓风量为150m

本实施例制备得到的高强高韧聚苯乙烯薄膜的厚度为40±3μm,断裂伸长率平均达到20%。

实施例3

本实施例将熔融指数为1.5g/10min的GPPS(通用级聚苯乙烯)在螺杆挤出机温度到达预设温度,即各区温度分别达到260℃(加料区)-265℃-270℃-270℃(过渡区)-270℃(口膜区)后,放入螺杆挤出机中,等待3~5min,启动装置(除风刀),GPPS(通用级聚苯乙烯)熔融,熔体由螺杆挤出机挤出稳定时开启风刀,熔体经风刀冷却,随后经流延辊拉伸,再经过一个高温辊,并由牵引辊牵引,最后绕圈成膜得到高强高韧聚苯乙烯薄膜;其中,螺杆挤出机的挤出口膜的温度为260℃~270℃,熔体在螺杆挤出口膜速度和流延辊线速度比为1:50,风刀设置于挤出口膜与流延辊之间,风刀的风口方向与熔体表面形成的夹角为75°,挤出口膜和流延辊的间距为150mm,风刀的鼓风量为150m

本实施例制备得到的高强高韧聚苯乙烯薄膜的厚度为50±3μm,断裂伸长率平均达到20%。

实施例4

本实施例将熔融指数为2.5g/10min的GPPS(通用级聚苯乙烯)在螺杆挤出机温度到达预设温度,即各区温度分别达到260℃(加料区)-265℃-270℃-270℃(过渡区)-270℃(口膜区)后,放入螺杆挤出机中,等待3~5min,启动装置(除风刀),GPPS(通用级聚苯乙烯)熔融,熔体由螺杆挤出机挤出稳定时开启风刀,熔体经风刀冷却,随后经流延辊拉伸,再经过一个高温辊,并由牵引辊牵引,最后绕圈成膜得到高强高韧聚苯乙烯薄膜;其中,螺杆挤出机的挤出口膜的温度为260℃~270℃,熔体在螺杆挤出口膜速度和流延辊线速度比为1:65,风刀设置于挤出口膜与流延辊之间,风刀的风口方向与熔体表面形成的夹角为75°,挤出口膜和流延辊的间距为150mm,风刀的鼓风量为150m

本实施例制备得到的高强高韧聚苯乙烯薄膜的厚度为20±2μm,断裂伸长率平均达到20%。

实施例5

本实施例同实施例1方法制备高强高韧聚苯乙烯薄膜,但本实施例熔体在螺杆挤出口膜速度和流延辊线速度比依次分别为1:20、1:40、1:50和1:65,得到的聚苯乙烯薄膜薄膜的力学性能如图1所示,结果表明,随着牵伸比的增加,聚苯乙烯流延膜的断裂伸长率提高。采用本实施例方法制备聚苯乙烯薄膜可增强增韧聚苯乙烯薄膜。

对比例1

本实施例将熔融指数为1.5g/10min的GPPS(通用级聚苯乙烯)在螺杆挤出机温度到达预设温度,即各区温度分别达到260℃(加料区)-265℃-270℃-270℃(过渡区)-270℃(口膜区)后,放入螺杆挤出机中,等待3~5min,启动装置(除风刀),GPPS(通用级聚苯乙烯)熔融,熔体由螺杆挤出机挤出稳定时开启风刀,熔体经风刀冷却,随后经流延辊拉伸,再经过一个高温辊,并由牵引辊牵引,最后绕圈成膜得到聚苯乙烯薄膜;其中,螺杆挤出机的挤出口膜的温度为260℃~270℃,熔体在螺杆挤出口膜速度和流延辊线速度比为1:20,风刀设置于挤出口膜与流延辊之间,风刀的风口方向与熔体表面形成的夹角为75°,挤出口膜和流延辊的间距为150mm,风刀的鼓风量为150m

本对比例制备得到聚苯乙烯薄膜的厚度为130±2μm,断裂伸长率平均值为3%,相较于实施例1所制得的断裂伸长率达69%的聚苯乙烯薄膜,制品较厚,且表现出聚苯乙烯原有的脆性和刚性。

对比例2

本实施例将熔融指数为1.5g/10min的GPPS(通用级聚苯乙烯)在螺杆挤出机温度到达预设温度,即各区温度分别达到260℃(加料区)-265℃-270℃-270℃(过渡区)-270℃(口膜区)后,放入螺杆挤出机中,等待3~5min,启动装置(除风刀),GPPS(通用级聚苯乙烯)熔融,熔体由螺杆挤出机挤出稳定时开启风刀,熔体经风刀冷却,随后经流延辊拉伸,再经过一个高温辊,并由牵引辊牵引,最后绕圈成膜得到聚苯乙烯薄膜;其中,螺杆挤出机的挤出口膜的温度为260℃~270℃,熔体在螺杆挤出口膜速度和流延辊线速度比为1:20,风刀设置于挤出口膜与流延辊之间,风刀的风口方向与熔体表面形成的夹角为75°,挤出口膜和流延辊的间距为150mm,风刀的鼓风量为150m

本对比例制备得到聚苯乙烯薄膜的厚度为130±2μm,断裂伸长率平均值为3%,相较于实施例1所制得的断裂伸长率达69%的聚苯乙烯薄膜,制品较厚,且表现出聚苯乙烯原有的脆性和刚性。

对比例3

本实施例将熔融指数为5g/10min的GPPS(通用级聚苯乙烯)在螺杆挤出机温度到达预设温度,即各区温度分别达到260℃(加料区)-265℃-270℃-270℃(过渡区)-270℃(口膜区)后,放入螺杆挤出机中,等待3~5min,启动装置(除风刀),GPPS(通用级聚苯乙烯)熔融,熔体由螺杆挤出机挤出稳定时开启风刀,熔体经风刀冷却,随后经流延辊拉伸,再经过一个高温辊,并由牵引辊牵引,最后绕圈成膜得到聚苯乙烯薄膜;其中,螺杆挤出机的挤出口膜的温度为260℃~270℃,熔体在螺杆挤出口膜速度和流延辊线速度比为1:20,风刀设置于挤出口膜与流延辊之间,风刀的风口方向与熔体表面形成的夹角为75°,挤出口膜和流延辊的间距为150mm,风刀的鼓风量为150m

本对比例制备得到聚苯乙烯薄膜的厚度为130±2μm,断裂伸长率平均值为3%,相较于实施例1所制得的断裂伸长率达69%的聚苯乙烯薄膜,制品较厚,且表现出聚苯乙烯原有的脆性和刚性。

对比例4

本实施例将熔融指数为1.5g/10min的GPPS(通用级聚苯乙烯)在螺杆挤出机温度到达预设温度,即各区温度分别达到260℃(加料区)-265℃-270℃-270℃(过渡区)-270℃(口膜区)后,放入螺杆挤出机中,等待3~5min,启动装置(除风刀),GPPS(通用级聚苯乙烯)熔融,熔体由螺杆挤出机挤出稳定时开启风刀,熔体经风刀冷却,随后经流延辊拉伸,再经过一个高温辊,并由牵引辊牵引,最后绕圈成膜得到聚苯乙烯薄膜;其中,螺杆挤出机的挤出口膜的温度为260℃~270℃,熔体在螺杆挤出口膜速度和流延辊线速度比为1:20,风刀设置于挤出口膜与流延辊之间,风刀的风口方向与熔体表面形成的夹角为75°,挤出口膜和流延辊的间距为150mm,风刀的鼓风量为150m

本对比例制备得到聚苯乙烯薄膜易黏高温辊,相较于实施例1所制得的聚苯乙烯薄膜,其成品均一性、表面光滑度和透明性较差,表现出聚苯乙烯原有的脆性和刚性。

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

- 一种高强高韧聚苯乙烯薄膜的制备方法

- 超薄高强高韧生物降解地膜材料及薄膜和制备方法及应用