一种水性自修复环氧防腐涂料及其制备方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及水性防腐涂料技术领域,具体涉及一种水性自修复环氧防腐涂料及其制备方法。

背景技术

涂层防腐是金属防护的主要形式,该方法通过在金属基材表面形成均匀致密的物理屏蔽层,阻隔水、氧气及电解质渗透,抑制电化学腐蚀行为。环氧树脂具有优异的机械性能、热稳定性和耐化学性,是制造防腐底漆的首选树脂。环氧树脂质地较脆,长期处于高低温交变、高湿及紫外光老化等恶劣环境,树脂内部易形成细微裂痕,并逐步累积扩散导致涂层失效。自修复材料可利用材料的应激能力对微裂痕进行自我修复,近年来成为材料领域的研究热点。多种动态键或结构均可用于构建自修复材料,包括氢键,Diels-Alder反应,酯交换反应和二硫键。

二硫键自修复结构具有修复温度低,可多次修复的特点,具有较好的应用前景。中国专利公开号CN106753192A公开了一种室温自修复性、高伸长率的聚硫密封胶,其组成为端巯基液体聚硫橡胶、环氧树脂、芳香族环氧缩水甘油醚改性的液体聚硫齐聚物、2,4,6-三(二甲胺基甲基)苯酚,该密封胶断面在室温下相互接触,经12~72小时可完成自修复。

中国专利公开号CN105111689A公开了一种自修复纳米导电聚合物材料及其制备方法,将硫醇基的液态聚硫橡胶、双酚A型环氧树脂和氢氧化钠反应后,加入导电纳米颗粒、固化剂、催化剂、引发剂制得自修复纳米导电聚合物材料,可满足导电材料的自修复要求。

中国专利公开号CN111410907A公开了一种自修复型耐温耐磨聚天门冬氨酸酯涂料及其制备方法,该方法将北京天恒健科技发展有限公司的脂肪族聚硫改性环氧树脂EPS15、EPS25直接添加于聚天门冬氨酸酯涂料制造自修复型涂料。该涂料表面的铜刷痕迹可在5min内修复完成。

上述专利公开了端巯基聚硫橡胶或聚硫橡胶改性环氧树脂在自修复型封装胶及溶剂型涂料中的应用。但自修复技术尚未在水性体系,尤其是水性防腐体系中大规模推广。原因在于水性涂料中的树脂微粒需要突破表面活性剂的位阻屏蔽才能完成粒子界面接触与融合,而表面活性剂天然形成了固化后材料的应力开裂点和腐蚀渗漏点。为了解决上述技术问题,本专利通过在粒子接触的亲水界面引入两种类型的自修复结构,并将其与聚硫橡胶改性环氧树脂相结合,共同制备了具有较高自修复效率和防腐能力的自修复环氧防腐涂料。该方法中的二硫键改性环氧乳化剂可在亲水界面突破聚乙二醇位阻形成自修复-S-S-结构,提升固化后水性环氧涂料的结构强度和自修复能力;巯基改性磷酸锌防锈颜料可以在降低自修复活化能的同时,为防腐涂层提供良好的缓蚀和钝化能力。

发明内容

解决的技术问题:针对上述技术问题,本发明提供一种水性自修复环氧防腐涂料及其制备方法,具有涂料自修复能力强、可以室温自修复、耐老化性能和防腐能力高以及制得的涂层均一等优点。

技术方案:一种水性自修复环氧防腐涂料,原料按质量份配比组成如下:100份改性环氧树脂、15-30份环氧乳化剂、100-150份去离子水、20-40份改性磷酸锌、50-80份水性固化剂、1-3份防闪锈剂和0.5-1.5份消泡剂组成;

其中,所述改性环氧树脂由双酚A型环氧树脂、叔碳酸缩水甘油醚与巯基封端聚硫橡胶在三乙胺催化下反应制得;

所述改性磷酸锌由磷酸锌和γ-巯丙基三甲氧基硅烷在球磨机中球磨制得;

所述环氧乳化剂由双酚A型环氧树脂、巯基封端聚硫橡胶和聚乙二醇在三氟化硼乙醚催化下反应制得。

作为优选,所述巯基封端聚硫橡胶,为日本东丽公司LP-3型液体聚硫橡胶。

作为优选,所述双酚A型环氧树脂为E20、E44和E51中的一种。

作为优选,所述聚乙二醇为PEG-1500、PEG-4000和PEG-6000中的一种。

作为优选,所述水性固化剂是亨斯迈ARADUR 38-1、陶氏WB 8001和巴陵石化CYDHD-220中的一种;所述防闪锈剂是质量分数为15%的亚硝酸钠水溶液;所述消泡剂是TEGO FOAMEX 1488、BYK 024和TEGO AIREX 901W中的一种。

作为优选,所述改性环氧树脂,其原料中的双酚A型环氧树脂、叔碳酸缩水甘油醚、巯基封端聚硫橡胶和三乙胺的质量比例为1:(0.1~0.3):(0.5~0.8):(0.02~0.05)。

作为优选,所述环氧乳化剂,其原料中的双酚A型环氧树脂、巯基封端聚硫橡胶、聚乙二醇和三氟化硼乙醚的质量比例为1:(0.6~1.5):(1.5~2):(0.02~0.05)。

作为优选,所述改性磷酸锌,其原料中的磷酸锌和γ-巯丙基三甲氧基硅烷的质量比例为1:(0.1~0.3)。

上述水性自修复环氧防腐涂料的制备方法,步骤如下:

(1)改性环氧树脂的制备:在反应釜中加入双酚A型环氧树脂、叔碳酸缩水甘油醚、巯基封端聚硫橡胶和三乙胺,升温至60℃反应8小时,降至室温即可;

(2)环氧乳化剂的制备:在带有油水分离器的反应器中加入甲苯、巯基封端聚硫橡胶、双酚A型环氧树脂、聚乙二醇,回流脱水2小时,降至80℃加入三氟化硼乙醚,反应5小时后,减压蒸出甲苯即可,所述的甲苯和双酚A型环氧树脂的质量比例为5:1;

(3)改性磷酸锌的制备:将磷酸锌和γ-巯丙基三甲氧基硅烷在球磨机中球磨2小时即可;

(4)水性自修复环氧防腐涂料制备:将改性环氧树脂和环氧乳化剂加入反应釜中,升温至60℃加入去离子水分散0.5小时后得到水分散体树脂,在上述分散体中加入改性磷酸锌、防闪锈剂和消泡剂,置于砂磨机中分散至细度小于50微米,出料后加入水性固化剂即得到水性自修复环氧防腐涂料。

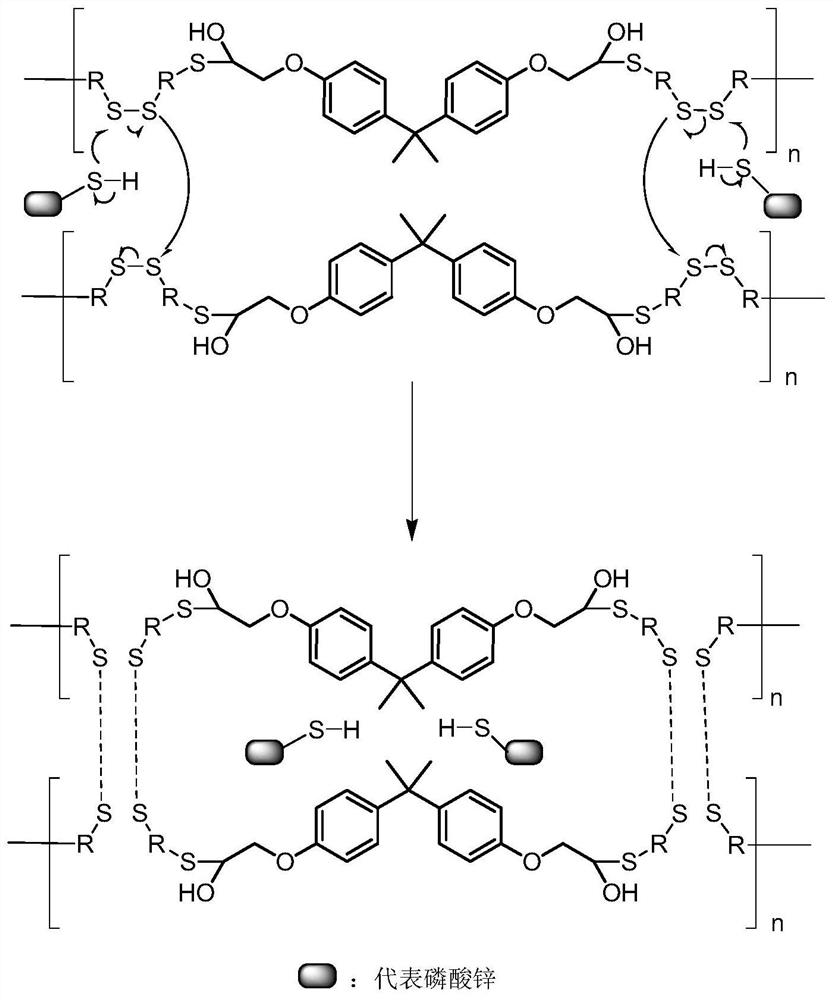

高分子材料的本征自修复机理均遵循“流动相(mobile phase)”模型,其过程可分为以下四步:材料受损产生损伤→材料自身或受外界环境刺激在损伤处产生“流动相”→“流动相”在损伤处扩散融合后发生物理化学反应→修复反应后“流动相”最终填平修复损伤。二硫自修复结构的玻璃化温度较低,微观流动性好,自修复温度低,更适合大面积防腐涂层的自修复要求。本发明将端位巯基聚硫橡胶作为环氧树脂的改性结构,可赋予高防腐能力的环氧树脂自修复性能。然而单纯的二硫结构,自修复温度依然在50℃左右,无法满足室温自修复的技术要求。为了解决这一问题,本发明引入硫醇或硫醇盐作为媒介物。机理为硫负离子进攻二硫键,使其断裂后与相邻二硫键发生重排,降低了重排的活化能,使自修复温度下降至室温。参见图1,本发明以γ-巯丙基三甲氧基硅烷为巯基来源,借助硅烷偶联作用附着于磷酸锌防锈颜料表面,既避免了游离硫醇的恶臭,又可利用磷酸锌的钝化功能提升复合涂层的防腐能力。现已公开的专利,其自修复体系均为溶剂型,本发明在改性环氧树脂和乳化剂结构中同时引入二硫键结构,借助相似相容的原理,创新性制备了稳定的水性自修复环氧防腐涂料。

有益效果:(1)本发明借助巯基与环氧的开环反应,将聚硫橡胶引入环氧树脂体系中,赋予环氧树脂自修复能力,并在改性过程中引入叔碳酸缩水甘油醚,利用叔碳酸长碳链提升环氧树脂的耐老化性和防腐能力。

(2)环氧乳化剂疏水端中引入巯基封端聚硫橡胶,有利于提升乳化剂对改性环氧树脂的乳化能力。当水性树脂固化成膜时,具有自修复能力的二硫键结构同时分布于树脂颗粒内部及粒子融合界面,有利于提升涂层均一性和自修复能力。

(3)引入巯基改性磷酸锌作为防锈颜料,既可利用磷酸锌的钝化能力提升涂层的防腐性能,又可利用磷酸锌表面的巯基降低二硫键重排的活化能,实现室温修复能力。

附图说明

图1 为改性环氧涂料自修复过程示意图。

具体实施方式

下面结合具体实施例对本发明作进一步描述。实施例和对比例中使用的环氧树脂E20、E44、E51采购自南通星辰合成材料有限公司;聚乙二醇PEG-1500、PEG-4000、PEG-6000采购自辽阳奥克股份有限公司;磷酸锌采购自常州中耀精细化工有限公司;叔碳酸缩水甘油醚采购自荷兰汉森,其余原料均为工业级商品。

实施例1

改性环氧树脂的制备:在反应釜中加入100kg E44型环氧树脂、20kg叔碳酸缩水甘油醚、65kg LP-3型聚硫橡胶和4kg三乙胺,升温至60℃反应8小时,降至室温即可。

环氧乳化剂的制备:在带有油水分离器的反应器中加入500kg甲苯、100kg E44型环氧树脂、110kg LP-3型聚硫橡胶、180kg聚乙二醇PEG-4000、回流脱水2小时,降至80℃加入3kg三氟化硼乙醚,反应5小时后,减压蒸出甲苯即可。

改性磷酸锌的制备:将100kg磷酸锌和20kg γ-巯丙基三甲氧基硅烷在球磨机中球磨2小时即可;

水性自修复环氧防腐涂料制备:将100kg改性环氧树脂和20kg环氧乳化剂加入反应釜中,升温至60℃加入120kg去离子水分散0.5小时后得到树脂水分散体,在上述分散体加入30kg改性磷酸锌、2kg 15 wt.%亚硝酸钠水溶液和1kg TEGO FMAMEX 1488消泡剂,置于砂磨机中分散至细度小于50微米,出料后加入65kg 陶氏 WB 8001固化剂,即得到水性自修复环氧防腐涂料。

对比例1

同实施例1,区别在于,制备环氧乳化剂时不添加LP-3型聚硫橡胶。具体步骤如下:

改性环氧树脂的制备:在反应釜中加入100kg E44型环氧树脂、20kg叔碳酸缩水甘油醚、65kg LP-3型聚硫橡胶和4kg三乙胺,升温至60℃反应8小时,降至室温即可。

环氧乳化剂的制备:在带有油水分离器的反应器中加入500kg甲苯、100kg E44型环氧树脂、180kg聚乙二醇PEG-4000、回流脱水2小时,降至80℃加入3kg三氟化硼乙醚,反应5小时后,减压蒸出甲苯即可。

改性磷酸锌的制备:将100kg磷酸锌和20kg γ-巯丙基三甲氧基硅烷在球磨机中球磨2小时即可;

水性自修复环氧防腐涂料制备:将100kg改性环氧树脂和20kg环氧乳化剂加入反应釜中,升温至60℃加入120kg去离子水分散0.5小时后得到树脂水分散体,在上述分散体加入30kg改性磷酸锌、2kg 15 wt.%亚硝酸钠水溶液和1kg TEGO FMAMEX 1488消泡剂,置于砂磨机中分散至细度小于50微米,出料后加入65kg 陶氏 WB 8001固化剂,即得到水性自修复环氧防腐涂料。

对比例2

同实施例1,区别在于将改性磷酸锌换成市售磷酸锌。具体步骤如下:

改性环氧树脂的制备:在反应釜中加入100kg E44型环氧树脂、20kg叔碳酸缩水甘油醚、65kg LP-3型聚硫橡胶和4kg三乙胺,升温至60℃反应8小时,降至室温即可。

环氧乳化剂的制备:在带有油水分离器的反应器中加入500kg甲苯、100kg E44型环氧树脂、110kg LP-3型聚硫橡胶、180kg聚乙二醇PEG-4000、回流脱水2小时,降至80℃加入3kg三氟化硼乙醚,反应5小时后,减压蒸出甲苯即可。

水性自修复环氧防腐涂料制备:将100kg改性环氧树脂和20kg环氧乳化剂加入反应釜中,升温至60℃加入120kg去离子水分散0.5小时后得到树脂水分散体,在上述分散体加入30kg市售磷酸锌、2kg 15 wt%亚硝酸钠水溶液和1kg TEGO FMAMEX 1488消泡剂,置于砂磨机中分散至细度小于50微米,出料后加入65kg 陶氏 WB 8001固化剂,即得到水性自修复环氧防腐涂料。

对比例3

同实施例1,区别在于,制备环氧乳化剂不添加LP-3型聚硫橡胶;将改性磷酸锌换成市售磷酸锌。具体步骤如下:

改性环氧树脂的制备:在反应釜中加入100kg E44型环氧树脂、20kg叔碳酸缩水甘油醚、65kg LP-3型聚硫橡胶和4kg三乙胺,升温至60℃反应8小时,降至室温即可。

环氧乳化剂的制备:在带有油水分离器的反应器中加入500kg甲苯、100kg E44型环氧树脂、180kg聚乙二醇PEG-4000、回流脱水2小时,降至80℃加入3kg三氟化硼乙醚,反应5小时后,减压蒸出甲苯即可。

水性自修复环氧防腐涂料制备:将100kg改性环氧树脂和20kg环氧乳化剂加入反应釜中,升温至60℃加入120kg去离子水分散0.5小时后得到树脂水分散体,在上述分散体加入30kg市售磷酸锌、2kg 15 wt%亚硝酸钠水溶液和1kg TEGO FMAMEX 1488消泡剂,置于砂磨机中分散至细度小于50微米,出料后加入65kg 陶氏 WB 8001固化剂,即得到水性自修复环氧防腐涂料。

实施例2

改性环氧树脂的制备:在反应釜中加入100kg E20型环氧树脂、30kg叔碳酸缩水甘油醚、80kg LP-3型聚硫橡胶和5kg三乙胺,升温至60℃反应8小时,降至室温即可。

环氧乳化剂的制备:在带有油水分离器的反应器中加入500kg甲苯、100kg E20型环氧树脂、150kg LP-3型聚硫橡胶、200kg聚乙二醇PEG-6000、回流脱水2小时,降至80℃加入5kg三氟化硼乙醚,反应5小时后,减压蒸出甲苯即可。

改性磷酸锌的制备:将100kg磷酸锌和30kg γ-巯丙基三甲氧基硅烷在球磨机中球磨2小时即可;

水性自修复环氧防腐涂料制备:将100kg改性环氧树脂和30kg环氧乳化剂加入反应釜中,升温至60℃加入150kg去离子水,分散0.5小时后得到树脂水分散体,在上述分散体加入40kg改性磷酸锌、3kg 15wt%亚硝酸钠水溶液和1.5kg TEGO AIREX 901W消泡剂,置于砂磨机中分散至细度小于50微米,出料后加入80kg 亨斯迈 ARADR 38-1固化剂,即得到水性自修复环氧防腐涂料。

实施例3

改性环氧树脂的制备:在反应釜中加入100kg E51型环氧树脂、10kg叔碳酸缩水甘油醚、50kg LP-3型聚硫橡胶和2kg三乙胺,升温至60℃反应8小时,降至室温即可。

环氧乳化剂的制备:在带有油水分离器的反应器中加入500kg甲苯、100kg E51型环氧树脂、60kg LP-3型聚硫橡胶、150kg聚乙二醇PEG-1500、回流脱水2小时,降至80℃加入2kg三氟化硼乙醚,反应5小时后,减压蒸出甲苯即可。

改性磷酸锌的制备:将100kg磷酸锌和10kg γ-巯丙基三甲氧基硅烷在球磨机中球磨2小时即可;

水性自修复环氧防腐涂料制备:将100kg改性环氧树脂和15kg环氧乳化剂加入反应釜中,升温至60℃加入100kg去离子水分散0.5小时后得到树脂水分散体,在上述分散体加入20kg改性磷酸锌、1kg 15wt%亚硝酸钠水溶液和0.5kg BYK 024消泡剂,置于砂磨机中分散至细度小于50微米,出料后加入50kg 巴陵石化CYDHD-220固化剂,即得到水性自修复环氧防腐涂料。

将实施例及对比例制得的水性自修复环氧防腐涂料置于四氟乙烯模具中,室温固化7天后脱模按《IOS527-2:2012》制备哑铃形拉伸试样,依照GB/T 1040标准,测试其拉伸强度和断裂伸长率。将哑铃片居中裁切成两半,断面对齐贴合室温修复24小时,重复循环5次后再次进行拉伸强度和断裂伸长率的测试。

将实施例及对比例制得的水性自修复环氧防腐涂料使用线棒涂膜器刮涂于冷轧钢测试板表面,室温干燥7天,聚氯乙烯胶带封边后参照国家标准进行各项性能测试,结果见表1。

表1 水性自修复环氧防腐涂料性能测试结果

由表1可知,对比例1中的环氧乳化剂未包含二硫键结构,无法为环氧颗粒的融合界面提供自修复能力,粒子间未融合的区域形成应力开裂点,导致拉伸强度和断裂伸长率显著下降;对比例2中使用了带二硫键结构的环氧乳化剂,但磷酸锌表面未经过巯基改性,导致自修复温度大幅度上升,同时二硫键打开和二次连接的难度增大导致自修复效率下降。对比例3使用无自修复能力的EP-PEG型环氧乳化剂和未经巯基改性的磷酸锌,仅依靠树脂本身的二硫键几乎起不到自修复效果。与之对比,实施例1-3制备的水性自修复环氧防腐涂料,具有较好的涂层硬度、附着力和防腐性能,且经过5次循环破坏试验,自修复效率依然大于98%。

- 一种水性自修复环氧防腐涂料及其制备方法

- 一种石墨烯自修复无溶剂环氧防腐涂料及其制备方法和使用方法