一种气态污染物一体净化装置

文献发布时间:2023-06-19 12:21:13

技术领域

本申请涉及空气净化技术领域,尤其是涉及一种气态污染物一体净化装置。

背景技术

气态污染物是指在常温常压下以分子状态下存在的污染物,常见的污染物包括硫氧化 物、氮氧化物、碳氧化物、挥发性有机化合物VOCS等。气态污染物处于分子级别,其粒径 尺寸较小,目前市场上的高效过滤器(HEPA)或者超高效过滤器(ULPA)无法有效除去气态污染物。然而,在对空气质量要求高的场所(如半导体制造环境),生产环境的空气中弥留着气态分子污染物,会对所制造的半导体成品率产生不良影响。

相关技术中的高效过滤器(HEPA)或者超高效过滤器(ULPA)能过滤空气中的颗粒杂质,对于气态污染物的净化捉襟见肘。为了对生产环境中的气态污染物进行处理,当前的厂家通常是在高效过滤器(HEPA)或者超高效过滤器(ULPA)内设置活性炭纤维毛毡层, 活性炭纤维毛毡层位于排气端和进气端之间,对气态污染物进行吸附处理。

上述相关技术方案存在以下缺陷:活性炭纤维层吸附气态污染物两至三天就会达到吸 附饱和点,活性炭纤维毛毡层吸附饱和后,吸附性下降,无法保证净化空气的质量,因此, 需要人工拆卸活性炭纤维层进行维护,但是,人工拆卸较为费时费力,会导致半导体整体的 生产效率下降。

发明内容

为了解决相关技术中存在需要人工拆卸活性炭纤维层进行维护,会出现半导体整体的 生产效率下降的问题,本申请目的在于提供一种气态污染物一体净化装置。

本申请的申请目的是通过以下技术方案得以实现的:

一种气态污染物一体净化装置,包括净化箱体,净化箱体内从下至上形成有相互连通的进风 空腔、初效过滤空腔、第一气态污染物处理空腔、风机安装空腔、第二气态污染物处理空腔、 高效过滤空腔和出风空腔,初效过滤空腔内填充有初效过滤网;第一气态污染物处理空腔和 所述第二气态污染物处理空腔内皆填充有气态污染物净化模块;风机安装空腔内可拆卸连接 有风机;高效过滤空腔内填充有组合式过滤件;所述净化箱体形成有与进风空腔连通的进风 口;净化箱体形成有与出风空腔连通的排风口;净化箱体可拆卸连接有用于封堵排风口的封 板;净化箱体连通有用于清理气态污染物净化模块的清理装置。

通过采用上述技术方案,半导体生产环境中的空气在风机的作用下,依次通过进风口、 进风空腔、初效过滤网、第一气态污染物处理空腔中的气态污染物净化模块、风机安装空腔、 第二气态污染物处理空腔的气态污染物净化模块、组合式过滤件、出风空腔、排风口,含有 气态污染物的空气进行吸附净化处理,当需要进行维护清理时,用封板封闭封堵排风口,开 启清理装置,对气态污染物净化模块进行解析处理,改善对气态污染物净化模块对气态分子 污染物的吸附和处理能力,可有效延长气态污染物净化模块的维护周期,降低气态污染物净 化模块的维护频率,从而改善半导体的整体生产效率。

优选的,所述清理装置包括第一清理机构和第二清理机构,第一清理机构用于清理第 一气态污染物处理空腔中的气态污染物净化模块;第二清理机构用于清理第二气态污染物处 理空腔中的气态污染物净化模块;第一清理机构与第二清理机结构相同;第一清理机构包括 导流管、引风机、解析件,导流管一端固定连接于净化箱体且与第一气态污染物处理空腔连 通;导流管另一端与引风机固定连通,用于将第一气态污染物处理空腔中的空气导出;解析 件用于解析出气态污染物净化模块吸附的气态污染物。

通过采用上述技术方案,第一清理机构是用于清理第一气态污染物处理空腔中的气态 污染物净化模块,第二清理机构分用于清理第二气态污染物处理空腔中的气态污染物净化模 块,以第一清理机构为例,进行清理气态污染物净化模块时,先开启引风机且使得导流管与 外界连通,然后用封板封堵排风口,使得第一气态污染物处理空腔中的空气和第二气态污染 物处理空腔中的空气,仅可通过导流管流向生产车间外的环境中,最后开启解析件,对气态 污染物净化模块进行解析,解析出所吸附的气体,排向外界,从而改善气态污染物净化模块 的吸附净化能力,保证可有效延长气态污染物净化模块的维护周期,改善半导体的整体生产 效率。

优选的,所述解析件包括脉冲充气管、加热板,脉冲充气管一端连通于第一气态污染 物处理空腔且另一端连通有压缩空气泵;脉冲充气管上固定连通有脉冲阀;加热板固定连接 于第一气态污染物处理空腔内。

通过采用上述技术方案,解析件对气态污染物净化模块进行解析时,加热板通电释放 热量,使得气态污染物净化模块所处的环境温度上升,气体分子运动加剧且气态污染物净化 模块的吸附微孔加热下变大,使得分子级别的气态污染物脱离气态污染物净化模块重新进入 空气中,且再配合脉冲压缩空气对气态污染物净化模块冲洗,可较为快速的解析出吸附的气 体,改善气态污染物净化模块的吸附净化能力。

优选的,所述气态污染物净化模块包括框体板、气态污染物吸附柱、复式吸附布层, 复式吸附布层固定连接于框体板之间;气态污染物吸附柱固定连接于框体板之间且位于相邻 复式吸附布层之间;相邻气态污染物吸附柱相互平行且间距相等。

通过采用上述技术方案,通过气态污染物吸附柱、复式吸附布层可对气态分子污染进 行较为有效的吸附和净化处理。

优选的,所述气态污染物吸附柱是由包括以下质量百分比的原料制备而成:8-25%无 机粘合剂、5-20%活性锰粉、30-60%分子筛原粉、1-3%分散剂、10-20%去离子水、0.5-2%脱 模剂。

通过采用上述技术方案中的原料可制备得到气态污染物吸附柱,具有较好的孔隙率, 吸附效果较好,可有效吸附气态污染物,且所吸附的分子气态污染物中的甲醛与活性锰粉会 在常温常压下被降解,具有较好的除甲醛效果。

优选的,所述气态污染物吸附柱的制备方法,包括以下步骤:将完成活化处理的分子 筛原粉和活性锰粉于300-600rpm下混合分散5-20min得混合料;向所得混合料中加入无机粘 合剂、分散剂、去离子水、脱模剂于50-200rpm下混合分散5-10min,得混合物料;将所得混 合物料注入模具中定型,于40℃下烘干120min,以1.0±0.2℃的加热速度升温至70℃,维持 5-10min得半成品,将半成品送入焙烧炉,T=370℃,P=0.5Mpa的5%氢氩气氛下,进行4h 的焙烧,散热处理,得成品。

通过采用上述技术方案,可制备得到高孔隙率、高吸附效果且可对甲醛降解的气态污 染物吸附柱。

优选的,所述复式吸附布层的制备方法,包括以下步骤:配制抗菌抗病毒混合液:称 量10-20%的水性聚氨酯、1-10%的纳米二氧化钛、5-10%的纳米氧化锌、1-5%石墨烯粉、40-65% 的去离子水,于200-500rpm下混合分散5-20min;选取聚丙烯腈基碳纤维混编布为基布,将 制备获得的抗菌抗病毒混合液分三次喷涂于基布表面,单次喷涂量为200-400mg/m

通过采用上述技术方案,复式吸附布层可对细菌和病毒进行吸附和杀灭保证生产环境 的质量。

优选的,所述聚丙烯腈基碳纤维混编布是以聚丙烯腈基碳纤维做经线,中空聚丙烯纤 维做纬线平织而成,聚丙烯腈基碳纤维细度为10~30μm;中空聚丙烯纤维细度为10~20μ m;聚丙烯腈基碳纤维混编布的强度为10~20cN/dtex,聚丙烯腈基碳纤维混编布的面密度为 5~15g/m

通过采用上述技术方案,可制备得到力学强度较好且具有较好的抗菌抗病毒能力的聚 丙烯腈基碳纤维混编布;且聚丙烯腈基碳纤维不仅吸附性能与活性碳纤维相近且还可对恶臭 气味进行降解,进一步保证对气态分子污染物的净化效果。

优选的,所述组合式过滤件包括PET抗病毒层和PP喷熔布层,PP喷熔布层复合于PET抗病毒层表面。

通过采用上述技术方案,PET抗病毒层对病毒进行吸附和杀灭,PP喷熔布层对杀灭的 病毒和颗粒物进行吸附,可对经过气态污染物净化模块的空气进行进一步的吸附、净化处理。

优选的,所述初效过滤网为1340-1500目的尼龙过滤网。

通过采用上述技术方案,可对粒径10微米以上的颗粒进行过滤,保证初级过滤的效 果。

综上所述,本申请具有以下优点:

1、本申请可有效延长气态污染物净化模块的维护周期,降低气态污染物净化模块的维护频率, 从而改善半导体的整体生产效率。

2、本申请采用自行研制的气态污染物吸附柱,可对气态污染物进行有效的吸附净化, 且气态污染物净化模块易解析再生,解析条件相对较低,进而可改善半导体的整体生产效率。

附图说明

图1是本申请中气态污染物吸附柱专用模具的结构示意图。

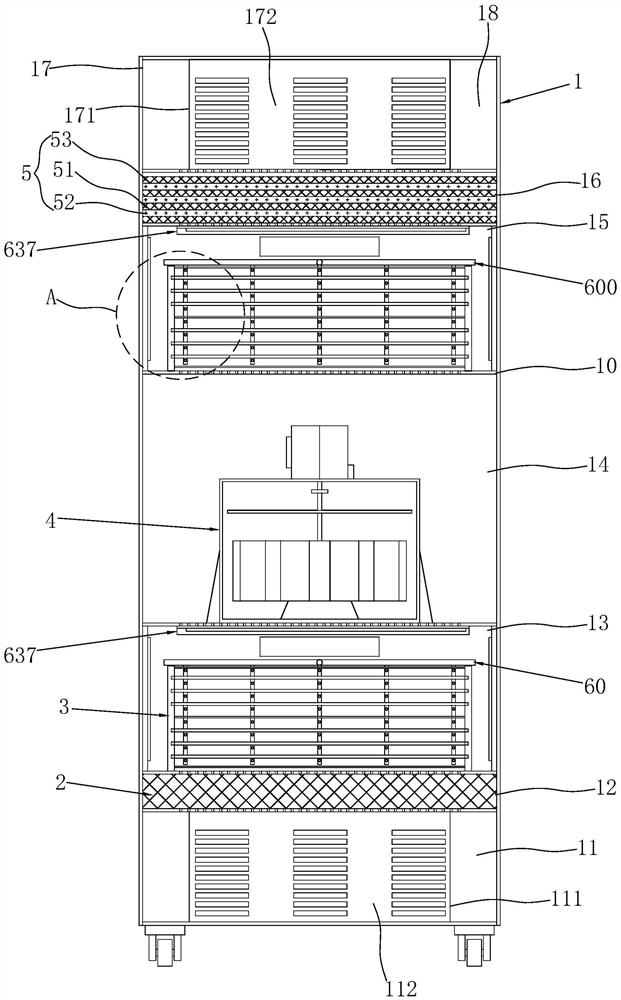

图2是本申请中实施例1的整体结构示意图。

图3图2中A处的局部放大图。

图4是本申请中实施例1的整体结构示意图,主要展示拆卸封板状态下的结构示意图。

图5是本申请中实施例1的整体结构示意图,主要展示封板封堵排风口状态下的结构 示意图。

图6是本申请中实施例1的气态污染物净化模块的结构示意图。

图7是本申请中实施例1的侧视图,主要展示清理装置的结构。

图中,1、净化箱体;10、分隔板;100、透气孔;11、进风空腔;111、进风口;112、 第一格栅;12、初效过滤空腔;13、第一气态污染物处理空腔;14、风机安装空腔;15、第 二气态污染物处理空腔;16、高效过滤空腔;17、出风空腔;171、排风口;172、第二格栅; 18、封板;2、初效过滤网;3、气态污染物净化模块;31、框体板;32、气态污染物吸附柱; 33、复式吸附布层;4、风机;5、组合式过滤件;51、PET抗病毒层;52、PP喷熔布层;53、 HEPA高效过滤网;6、清理装置;60、第一清理机构;600、第二清理机构;61、导流管; 62、引风机;63、解析件;631、脉冲充气管;632、加热板;633、压缩空气泵;634、脉冲 阀;635、隔热板;636、组合管件;6361、第一连接管;6362、第二连接管;6363、出气孔 道;637、紫外线灯;8、上模具;80、下模具;81、柱状槽;811、上柱状半槽;812、下柱 状半槽;9、第一密封板;91、第二密封板;92、第三密封板。

具体实施方式

以下结合附图和实施例对本申请作进一步详细说明。

设备

设备1

参考图1,气态污染物吸附柱专用模具,包括上模具8和下模具80,上模具8和下模具80之 间通过螺栓可拆卸连接。上模具8和下模具80的材质为不锈钢材质,优选奥氏体型不锈钢。 上模具8和下模具80形成有供物料输入的柱状槽81。柱状槽81包括上柱状半槽811和下柱 状半槽812,上柱状半槽811开设于上模具8,下柱状半槽812开设于下模具80。上柱状半 槽811和下柱状半槽812内壁通过物理气相沉积PVD工艺沉积形成3.0±0.1微米的氮化钛镀 层,附着力符合德国VDI-3198标准HF3,摩擦系数0.40,HV 2000kgf/mm

制备例

制备例1

气态污染物吸附柱是由包括以下质量百分比的原料制备而成:20.5%的无机粘合剂、12.2%的 活性锰粉(采购于桂平市木圭镇宏达锰粉厂,120目)、45.0%分子筛原粉、2.5%聚羧酸盐(BASF 公司的Sokalan HP 25)、19%的去离子水、0.8%的脱模剂。

无机粘合剂是由占原料总质量8.5%的硅藻土(325-500目,含量95%,来源灵寿县凯 耀矿产品加工厂)、6%的膨润土(325目筛分率大于98来源安吉县合兴膨润土厂)、6%的凹 凸棒土(325-500目,来源灵寿县乾富矿产品加工厂)组成。分子筛原粉是由占原料总质量的 10.5%的ZSM-5分子筛、7.5%的3A分子筛粉、10%的4A分子筛、10%的5A分子筛粉、9% 的13X分子筛粉。脱模剂是由0.3%的微晶蜡(来源山东豪耀新材料有限公司,牌号80#)和 0.5%的3000目滑石粉组成。

气态污染物吸附柱的制备,包括以下步骤:

S1,原料的加工处理:

S1.1,采用行星球磨机分别对硅藻土、膨润土、凹凸棒土进行球磨处理,球磨转速为200rpm, 球磨处理时间为60min,获得细度在≤5微米的硅藻土、膨润土、凹凸棒土,按配比将计量精 确的硅藻土、膨润土、凹凸棒土投入高速分散釜中,于200rpm下分散5min得粘合剂,备用; S1.2,采用行星球磨机分别对ZSM-5分子筛、3A分子筛粉、4A分子筛、5A分子筛粉、13X 分子筛粉进行球磨处理,球磨转速为100rpm,球磨处理时间为80min,获得细度在≤5微米 的ZSM-5分子筛、3A分子筛粉、4A分子筛、5A分子筛粉、13X分子筛粉,按配比将计量精确的ZSM-5分子筛、3A分子筛粉、4A分子筛、5A分子筛粉、13X分子筛粉,投入焙烧 炉,T=350℃,P=0.35Mpa,通3.0%的氢氩混合气,活化10min,自然冷却至室温,投入高速 分散釜中,于100rpm下分散8min得分子筛原粉,备用;

S1.3,采用行星球磨机分别对活性锰粉进行球磨处理,球磨转速为300rpm,球磨处理时间为 90min,获得细度≤3微米的活性锰粉,备用;

S2,气态污染物吸附柱制备:

S2.1,按配比将计量精确的S1.2中的分子筛原粉和S1.3中的活性锰粉投入高速分散釜中,于 350rpm下,依次向高速分散釜中加入计量精确的S1.1中的粘合剂、聚羧酸盐、脱模剂、去 离子水,调整转速为200rpm,持续搅拌10min后成团状物,将其填充至设备1中气态污染物 吸附柱专用模具中;

S2.2,烘干成型处理:将气态污染物吸附柱专用模具转移至烘干箱中进行烘干定型处理,烘 干温度为40℃,烘干时间为2h,以1.0℃的加热速度升温至70℃,维持10min,得到柱状半 成品;

S2.3,将S2.2中的柱状半成品转移至焙烧炉进行焙烧开孔处理,直接加热至T=370℃, P=0.5Mpa的5%氢氩气氛下,进行4h的焙烧;

S2.4,自然冷却至常温,得成品。

制备例2

制备例2与制备例1的区别在于:S2.4,将S2.2中的柱状半成品转移至焙烧炉进行焙烧开孔 处理,在5%氢氩气氛下,先预热至70℃,保温5min使得柱状半成品内部温度均匀,加压至 P=0.5Mpa,以10℃/min的升温速度,升温至T=370℃,维持4h的焙烧。

制备例3

制备例3与制备例1的区别在于:气态污染物吸附柱是由包括以下质量百分比的原料制备而 成:14%的无机粘合剂、13%的活性锰粉(采购于桂平市木圭镇宏达锰粉厂,120目)、52% 分子筛原粉、2.5%聚羧酸盐(BASF公司的Sokalan HP 25)、18%的去离子水、0.5%的脱模 剂。

无机粘合剂是由占原料总质量6%的硅藻土、4%的膨润土、3%的凹凸棒土组成。分子 筛原粉是由占原料总质量的12%的ZSM-5分子筛、8%的3A分子筛粉、10%的4A分子筛、 12%的5A分子筛粉、10%的13X分子筛粉。脱模剂是由0.2%的微晶蜡和0.3%的3000目滑 石粉组成。

制备例4

制备例4与制备例3的区别在于:S2.3,将S2.2中的柱状半成品转移至焙烧炉进行焙烧开孔 处理,在5%氢氩气氛下,先预热至80℃,保温5min使得柱状半成品内部温度均匀,加压至 P=0.5Mpa,以10℃/min的升温速度,升温至T=370℃,维持4h的焙烧。

制备例5

制备例5与制备例1的区别在于:气态污染物吸附柱是由包括以下质量百分比的原料制备而 成:14%的无机粘合剂、12%的活性锰粉(采购于桂平市木圭镇宏达锰粉厂,120目)、50% 分子筛原粉、3%的光触媒催化剂、2.5%聚羧酸盐(BASF公司的Sokalan HP 25)、18%的去 离子水、0.5%的脱模剂。

无机粘合剂是由占原料总质量6%的硅藻土、4%的膨润土、3%的凹凸棒土组成。分子 筛原粉是由占原料总质量的10%的ZSM-5分子筛、8%的3A分子筛粉、10%的4A分子筛、 12%的5A分子筛粉、10%的13X分子筛粉。脱模剂是由0.2%的微晶蜡和0.3%的3000目滑 石粉组成。

制备例6

复式吸附布层的制备方法,包括以下步骤:

S1,配制抗菌抗病毒混合液:称量质量百分比为15%的水性聚氨酯(PU800(W)水性丙烯酸聚 氨酯面漆,天津市双狮涂料有限公司)、8%的纳米二氧化钛(水相单分散金红石型纳米TiO

S2,选取聚丙烯腈基碳纤维混编布为基布,其中,聚丙烯腈基碳纤维混编布是以聚丙烯腈基 碳纤维做经线,中空聚丙丙纤维做纬线平织而成,聚丙烯腈基碳纤维细度为20μm;中空聚 丙烯纤维细度为20μm,强度为14.7cN/dtex,其面密度为12.6g/m

S3,喷涂完成后,将其至于65℃下烘干至面料含水量低于5%,得成品。

实施例

参照图2和图3,为本申请公开的一种气态污染物一体净化装置,包括净化箱体1,净化箱体1内固定连接有六块分隔板10。每块分隔板10贯穿上下表面开设有透气孔100,透气孔100呈点阵式分布,透气孔100的直径为2mm,分隔板10的开孔率为75%。在分隔板10的隔断作用下,净化箱体1内从下至上形成有相互连通的进风空腔11、初效过滤空腔12、 第一气态污染物处理空腔13、风机安装空腔14、第二气态污染物处理空腔15、高效过滤空 腔16和出风空腔17。

参照图3,结合图4,净化箱体1形成有与进风空腔11连通的进风口111,进风口111螺栓固定连接有第一格栅112。净化箱体1形成有与出风空腔17连通的排风口171,排风口171螺栓固定连接有第二格栅172。为了便于进行清理,净化箱体1螺栓连接有用于封堵排风口171的封板18。

参照图2,初效过滤空腔12内填充有初效过滤网2,初效过滤网2优选为1340目的尼龙过滤网,用于过滤10微米以上粒径的颗粒杂质。第一气态污染物处理空腔13和第二气态污染物处理空腔15内分别填充有气态污染物净化模块3,用于吸附净化气态污染物。风机安装空腔14内螺栓连接有风机4,风机4的出风口竖直朝上。

参照图2,高效过滤空腔16内填充有组合式过滤件5,组合式过滤件5是由多层PET抗病毒层51、多层PP喷熔布层52和HEPA高效过滤网53组成,HEPA高效过滤网53相对 地面位置最高,PET抗病毒层51位于相邻PP喷熔布层52之间,PP喷熔布层52和PET抗 病毒层51之间通过胶水粘结,用于进一步除去残留的细菌病毒和颗粒物。PET抗病毒层51 为PET抗病毒抗细菌无纺布,制备参见CN111519341A一种复方抗病毒抗菌多功能PP,PE,PET 无纺布及制备与应用实施例3复方抗病毒抗菌多功能PET无纺布的制备方法。

参照图4和图5,为了便于进行拆卸,方便各个组件的检测、维护、更换,净化箱体 1螺栓连接有第一密封板9,第一密封板9用于封堵初效过滤空腔12、第一气态污染物处理 空腔13。净化箱体1螺栓连接有第二密封板91,第二密封板91用于封堵风机安装空腔14。 净化箱体1螺栓连接有第三密封板92,第三密封板92用于封堵第二气态污染物处理空腔15、 高效过滤空腔16。

参照图6,气态污染物净化模块3包括两个框体板31,框体板31为透明的有机玻璃板。两个框体板31之间沿框体板31的高度方向固定连接有三层复式吸附布层33,本实施例中所采用的复式吸附布层33为制备例6中的复式吸附布层33。复式吸附布层33通过胶水粘结于两个框体板31。为了便于进行清理,复式吸附布层33呈倾斜设置,复式吸附布层33与水平面水呈的锐角,本申请中锐角角度优选为8.0±0.5°。

参照图6,结合图2,两个框体板31之间嵌合且固定连接有多个气态污染物吸附柱32, 气态污染物吸附柱32位于相邻复式吸附布层33之间。相邻气态污染物吸附柱32的间距相等 且相互平行。气态污染物吸附柱32的直径为5.0±0.1mm,相邻气态污染物吸附柱32的中轴 线之间的距离是12mm。本实施例中所采用的气态污染物吸附柱32为制备例1中的气态污染 物吸附柱32。

参照图2,为了更为便捷清理气态污染物净化模块3,净化箱体1连通有清理装置6。清理装置6包括第一清理机构60和第二清理机构600,第一清理机构60用于清理第一气态污染物处理空腔13中的气态污染物净化模块3;第二清理机构600用于清理第二气态污染物处理空腔15中的气态污染物净化模块3。

参照图7,结合图2,第一清理机构60和第二清理机构600的结构是相同的。以第一清理机构60为例,第一清理机构60包括导流管61、引风机62、解析件63,导流管61一端 固定连接于净化箱体1且与第一气态污染物处理空腔13连通,导流管61与净化箱体1的固 定连通处位于净化箱体1上的第一密封板9的对侧面。导流管61的另一端与引风机62固定 连通,引风机62放置于生产车间的外部。

参照图7,结合图3,解析件63用于解析出气态污染物净化模块3吸附的气态污染物。 解析件63包括脉冲充气管631、两块加热板632,脉冲充气管631一端固定连通于第一气态 污染物处理空腔13且另一端固定连通有压缩空气泵633,压缩空气泵633放置于生产车间外 部。脉冲充气管631上固定连通有脉冲阀634,实现了以脉冲空气的方式冲洗清洗气态污染 物净化模块3。两块加热板632分别固定连接于沿净化箱体1宽度方向的第一气态污染物处 理空腔13的侧壁。加热板632的尺寸小于第一气态污染物处理空腔13侧壁的尺寸且位于第 一气态污染物处理空腔13侧壁。

参照图2,为了降低热损失,第一气态污染物处理空腔13周侧内壁和加热板632固定 连接有隔热板635,隔热板635优选10mm的聚氨酯保温板。加热板632是通过耐热胶水固定连接于隔热板635上的。

参照图7,结合图5,为了便于对气态污染物净化模块3进行清洗,脉冲充气管631固定连接有组合管件636,组合管件636包括第一连接管6361、五根第二连接管6362,第一连接管6361的中轴线呈水平,第一连接管6361固定连接于第一气态污染物处理空腔13侧壁。 第一连接管6361两端呈封闭,脉冲充气管631固定连通于第一连接管6361周向。五根第二 连接管6362皆固定连通于第一连接管6361周向,第二连接管6362的中轴线垂直于第一连接 管6361的中轴线且第二连接管6362的中轴线垂直于水平面。相邻第二连接管6362之间的间 距相等。第一连接管6361的相对地面高度高于框体板31的顶部相对地面高度。导流管61与 净化箱体1的连通处位于第一连接管6361所处位置的上部。

参照图7,结合图5,第二连接管6362周向沿自身径向开设有多个与第二连接管6362 内部连通的出气孔道6363。相邻出气孔道6363的间距相等。出气孔道6363的中轴线垂直于 第二连接管6362的中轴线,且出气孔道6363的中轴线与水平面相平行。出气孔道6363的中 轴线与气态污染物吸附柱32中轴线相垂直,实现了出气孔道6363朝向气态污染物净化模块 3。

参照图5,结合图2,为了更好的处理气态污染物,净化箱体1固定连接有紫外线灯637,便于对解析出来的甲醛、VOCs气体进行降解处理。紫外线灯637位于第一气态污染物处理空腔13内且紫外线灯637固定连接于位于第一密封板9对侧面的第一气态污染物处理空 腔13侧壁。

本实施例的吸附净化实施原理:生产环境中的空气,在风机4的作用下,使得待净化 空气先通过进风口111进入进风空腔11,起到稳定空气流速的作用,然后通过分隔板10的透 气孔100,进入初效过滤空腔12,在初效过滤网2的过滤下除去粒径在10微米以上的颗粒杂 质,然后通过分隔板10的透气孔100,进入第一气态污染物处理空腔13,空气中带有的气态 污染物会被气态污染物吸附柱32吸附,空气中带有恶臭气体会被复式吸附布层33吸附降解, 从而起到净化空气中的气态污染物的效果,然后通过透气孔100进入风机安装空腔14再进入 第二气态污染物处理空腔15,残留的气态污染物会被第二气态污染物处理空腔15中的气态 污染物吸附柱32吸附,残留的恶臭气体会被第二气态污染物处理空腔15中的复式吸附布层 33吸附降解,经过第二气态污染物处理空腔15中气态污染物净化模块3处理的气体流向高 效过滤空腔16,在组合式过滤件5的作用下,进一步吸附净化空气中的微细杂质和残留微量 的气态污染物,同时对细菌和病毒起到较好的消灭和过滤的作用,最后流向出风空腔17,从 排风口171排入生产车间中,对空气中的气态分子污染物起到较好的吸附净化作用且整体对 气态分子污染物的吸附量较大,可有效延长气态污染物净化模块的维护周期。

本实施例的清洗实施原理:封板18封闭排风口171,开启引风机62,加热板632通电开开始工作,控制第一气态污染物处理空腔13的温度处于120±5℃,第二气态污染物处理空腔15处于120±5℃,开启紫外线灯637辅助分解吸附的部分VOCS气体和甲醛,升温 过程中,开启压缩空气泵633,控制脉冲阀634,使得压缩空气以间隔0.2s为周期对气态污染物吸附柱32和复式吸附布层33进行冲洗,加快对气态污染物净化模块3的解析效率,解析产生的废气通过导流管61引导排向外界或者排入专用的废气回收罐中,从而实现了较为快速 的维护气态污染物净化模块3,改善半导体整体的生产效果。

实施例2

实施例2与实施例1的区别在于:实施例2中气态污染物净化模块3中的气态污染物吸附柱32为制备例2中的气态污染物吸附柱32。

实施例3

实施例3与实施例1的区别在于:实施例3中气态污染物净化模块3中的气态污染物吸附柱 32为制备例3中的气态污染物吸附柱32。

实施例4

实施例4与实施例1的区别在于:实施例4中气态污染物净化模块3中的气态污染物吸附柱 32为制备例4中的气态污染物吸附柱32。

实施例5

实施例5与实施例1的区别在于:实施例5中气态污染物净化模块3中的气态污染物吸附柱 32为制备例5中的气态污染物吸附柱32。

对比例

对比例1

对比例1与实施例1的区别在于:对比例1中气态污染物净化模块3替换为活性炭纤维毛毡, 活性炭纤维毛毡采购于南通森友炭纤维有限公司,货号SY-1001。活性炭纤维毛毡的质量等 于实施例1中气态污染物吸附柱32和复式吸附布层的总质量。

检测方法

一:将制备例1-5中的气态污染物吸附柱、制备例6中的复式吸附布层和对比例1中的活性 炭纤维毛毡作为测试对象,分别进行如下测试:

1、硫化氢吸收测试:按照QB/T 2761-2006室内空气净化产品净化效果测定方法。

2、TVOC吸收测试:按照QB/T 2761-2006室内空气净化产品净化效果测定方法。

3、甲醛吸收测试:按照QB/T 2761-2006室内空气净化产品净化效果测定方法。

4、氮氧化物吸收测试:按照QB/T 2761-2006室内空气净化产品净化效果测定方法。

二:将实施例1-5中和对比例1作为测试对象,分别进行如下测试:

1、硫氧化物吸附测试:检测设备为青岛凯跃环保设备有限公司的KGH-62型自动氮氧化 物/二氧化硫检测仪。测试方式:将实施例1-5中和对比例1中的气态污染物一体净化装置分 别放置于10m*10m*3m的密封测试环境中,加入污染物二氧化硫,使得初始测定环境中的二 氧化硫为5±0.2mg/m

2、氮氧化物吸附测试:检测设备为青岛凯跃环保设备有限公司的KGH-62型自动氮氧化物/二氧化硫检测仪。测试方式:将实施例1-5中和对比例1中的气态污染物一体净化装置分别放置于10m*10m*3m的密封测试环境中,加入污染物二氧化氮,使得初始测定环境中的二氧化氮为1±0.02mg/m

3、碳氧化物吸附测试:检测设备为南京长鼎环境科技有限公司的氧化锆氧量分析仪。测试方式:将实施例1-5中和对比例1中的气态污染物一体净化装置分别放置于 10m*10m*3m的密封测试环境中,加入污染物一氧化碳,使得初始测定环境中的一氧化碳为 1±0.01mg/m

4、挥发性有机化合物VOCS吸附测试:检测设备为青岛路博建业环保科技有限公司的挥发性有机化合物检测仪。测试方式:将实施例1-5中和对比例1中的气态污染物一体净化装置分别放置于10m*10m*3m的密封测试环境中,加入污染物VOCS,使得初始测定环 境中的VOCS为10±0.2mg/m

5、除醛性能测试:检测标准参见QB/T 2761-2006室内空气净化产品净化效果测定方法。

数据分析

表1是实施例1-5中的气态污染物吸附柱、制备例6中的复式吸附布层和对比例1中的活性 炭纤维毛毡的空气净化测试

表2是实施例1-5和对比例1中的气态污染物一体净化装置的硫氧化物测试参数

表3是实施例1-5和对比例1中的气态污染物一体净化装置的氮氧化物测试参数

表4是实施例1-5和对比例1中的气态污染物一体净化装置的碳氧化物测试参数

表5是实施例1-5和对比例1中的气态污染物一体净化装置的VOCS测试参数

表6是实施例1-5和对比例1中的气态污染物一体净化装置的甲醛测试参数

结合实施例1-5和对比例1并结合表1可以看出,本申请实施例1-5中的的气态污染物吸附 柱的去除率均比对比例1中的活性炭纤维毛毡的去除率高,对气态污染物具有较好的吸附效 果,对甲醛、TVOC和氮氧化物的吸附效率在90%以上,对硫化氢的吸附率在85%。本申请 实施例5中的气态污染物吸附柱对气态污染物吸附、净化效率最佳,对甲醛的吸附率为97.5%, 对TVOC的吸附率为95.8%,对硫化氢的吸附率为92.0%,对氮氧化物的吸附率为97.3%。

结合实施例1-5、制备例6和对比例1并结合表1可以看出,制备例6中的复式吸附布层对硫化氢气体具有较好的吸附和降解作用,与气态污染物吸附柱配合使用,四项测试的 去除率可在98%以上。

结合实施例1-5和对比例1并结合表2可以看出,本申请中的气态污染物一体净化装 置对硫氧化物具有较好的吸附效果,其中实施例4中的气态污染物一体净化装置对硫氧化物 吸附效果好且吸附较为持久。

结合实施例1-5和对比例1并结合表3可以看出,本申请中的气态污染物一体净化装 置对氮氧化物具有较好的吸附效果,其中实施例4中的气态污染物一体净化装置对氮氧化物 吸附效果好且吸附较为持久。

结合实施例1-5和对比例1并结合表4可以看出,本申请中的气态污染物一体净化装 置对一氧化碳具有较好的吸附效果,其中实施例4中的气态污染物一体净化装置对一氧化碳 吸附效果好且吸附较为持久。

结合实施例1-5和对比例1并结合表5可以看出,本申请中的气态污染物一体净化装 置对挥发性有机化合物具有较好的吸附效果,其中实施例5中的气态污染物一体净化装置对 挥发性有机化合物吸附效果好且吸附较为持久。

结合实施例1-5和对比例1并结合表6可以看出,本申请中的气态污染物一体净化装 置对甲醛具有较好的吸附分解效果,其中实施例5中的气态污染物一体净化装置对甲醛吸附 分解性最佳。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范 围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之 内。

- 一种气态污染物一体净化装置

- 一种气态污染物一体化净化装置