一种变接触工作辊及其辊形设计方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及冶金机械、自动化及轧制技术领域,特别涉及一种变接触工作辊及其辊形设计方法。

背景技术

板带材在国民经济中起着重要作用,其中高强度、薄规格板带以其强度高、性能好、轻量化等优势,在农业机械、高强货架、货车箱体、太阳能支架及汽车零部件等方面有广泛应用。但与此同时,其生产难度也较普碳钢更大,在生产过程中常常面临诸多难题,其中之一即是轧机出口存在多种复杂浪形缺陷。

浪形是板带质量控制的重要指标之一。浪形产生的原因主要是板带轧制过程中,由于横向各纤维延伸不均,导致横向产生不均匀内应力,此内应力超过屈曲极限后表现为可见浪形。浪形的分类大致可以分为低次浪形(中间浪或双边浪等)和高次浪形。低次浪形可通过弯辊控制、初始辊形配置、负荷优化等手段解决。高次浪形以四分之一浪为主,目前尚无有效的解决方法,现主要通过设备运行状态排查、温度保证等工作尝试解决。

浪形的控制属于板形控制技术的一部分,而辊形技术是板形控制中最直接、最活跃的因素。前人在辊形设计上做了很多研究,如CVC、HC、SmartCrown、PC、UPC、HVC等辊形的出现在板形控制上都已有良好的应用效果,但在高强度薄规格板带的高次浪形缺陷控制方面仍有待研究。

除此之外,当板带较薄时,有时会出现上、下工作辊在板带之外接触的现象,称为辊端压靠,这时板带所承受的轧制压力、辊间接触压力和辊缝横向刚度等与非压靠状态有很大不同,直接影响板形质量和轧制稳定性。

发明内容

本发明提供了一种变接触工作辊及其辊形设计方法,以解决由于轧制力大、横向温度不均等原因造成的轧辊高次挠曲和板形不良,以及薄规格轧制时出现的辊端压靠的技术问题。

为解决上述技术问题,本发明提供了如下技术方案:

一方面,本发明提供一种变接触工作辊,其包括与待轧制的板带宽度范围对应的中部区域和位于待轧制的板带宽度范围之外的边部区域;

所述中部区域的辊形曲线采用二次曲线和六次曲线叠加而成;所述边部区域的辊形曲线由两段抛物线倒角组成,包括第一倒角和第二倒角,其中,所述第一倒角与中部区域的辊形曲线平滑连接,所述第二倒角与第一倒角平滑连接。

进一步地,所述变接触工作辊全辊身辊形由分段函数叠加而成,其纵坐标的计算公式为:

其中,l为工作辊辊身长度的一半,x为以工作辊中点为原点的工作辊横向坐标,y(x)为全辊身的工作辊半径辊形曲线纵坐标,C为预设的二次曲线的系数,b为板带宽度的一半,a

另一方面,本发明还提供一种上述变接触工作辊的辊形设计方法,其包括:

基于低次浪形的大小,设计二次曲线;

基于高次浪形的位置和大小,设计六次曲线;

将所述二次曲线和六次曲线叠加,在待轧制的板带宽度范围内形成预设的工作辊中部区域辊形曲线,使得工作辊具有控制低次浪形和高次浪形的能力;

在工作辊边部区域设计两段抛物线倒角,以起到防止辊端压靠的作用;

将中部区域和边部区域的辊形曲线进行组合,得到全辊身的辊形曲线。

进一步地,所述基于低次浪形的大小,设计二次曲线,包括:

如果板带低次浪形以中间浪为主,则加大辊形的二次曲线凹度,使得工作辊中间辊径变小,两端辊径变大;如果板带低次浪形以双边浪为主,则减小辊形的二次曲线凹度,使得工作辊中间辊径变大,两端辊径变小;

二次曲线的方程表达式如下:

其中,l为工作辊辊身长度的一半,单位mm,x为以工作辊中点为原点的工作辊横向坐标,单位mm,y

进一步地,所述基于高次浪形的位置和大小,设计六次曲线,包括:

若高次浪形出现在板带肋部位置,则依据高次浪形出现的位置和大小,在板带宽度范围内设计六次曲线,如下式:

其中,b为板带宽度的一半,单位mm,y

其中,x

进一步地,z的设定是为了确保肋部峰值落在设定的点P,在调整P点时需同时对z调节以保证合适的辊形曲线。

进一步地,所述在工作辊边部区域设计两段抛物线倒角,以起到防止辊端压靠的作用,包括:

将边部倒角采用两段抛物线表示,其中,所述第一倒角与工作辊的中部区域的辊形曲线平滑连接,所述第一倒角对应的辊形曲线的表达式为:

其中,d

1)所述第一倒角与中部区域的辊形曲线有公共交点Q(b,y

2)所述第一倒角与中部区域的辊形曲线在交点Q的导数相等;

3)所述第一倒角在x=r处的R(r,y

所述第二倒角与所述第一倒角平滑连接,公共交点为所述第一倒角极值点R(r,y

其中,d

1)所述第二倒角与第一倒角有公共交点R(r,y

2)所述第二倒角在R处导数等于零;

3)所述第二倒角在工作辊端点x=l处的高度为h。

进一步地,所述全辊身的辊形曲线的表达式如下:

其中,y(x)为全辊身的工作辊半径辊形曲线的纵向坐标。

本发明提供的技术方案带来的有益效果至少包括:

本发明设计的工作辊辊形,通过调整参数控制板带边部和肋部的辊形值大小,达到了改善高强度、薄规格板带低次和高次浪形缺陷的目的,且本发明包含了辊形倒角的设计,以防止辊端压靠。辊形设计完成后可以离散点的方式通过磨床磨削即可。因此,本发明在轧机上实现起来可行性强、成本低。实践证明,本发明提供的变接触工作辊辊形可显著改善板带复杂浪形和辊端压靠问题。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明实施例提供的六次曲线和二次曲线叠加示意图;

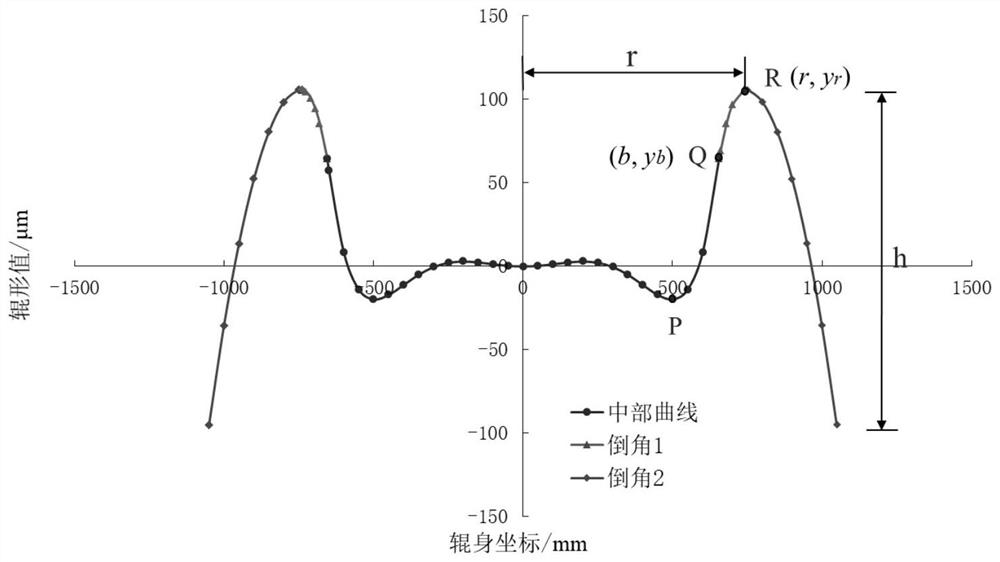

图2为本发明实施例提供的全辊身分段函数示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

第一实施例

本实施例提供了一种变接触工作辊,其包括与待轧制的板带宽度范围对应的中部区域和位于待轧制的板带宽度范围之外的边部区域;

所述中部区域的辊形曲线采用二次曲线和六次曲线叠加而成;所述边部区域的辊形曲线由两段抛物线倒角组成,包括第一倒角和第二倒角,其中,所述第一倒角与中部区域的辊形曲线平滑连接,所述第二倒角与第一倒角平滑连接。

具体地,本实施例的变接触工作辊全辊身辊形曲线的表达式如下:

其中,l为工作辊辊身长度的一半,x为以工作辊中点为原点的工作辊横向坐标,y(x)为全辊身的工作辊半径辊形曲线纵坐标,C为预设的二次曲线的系数,b为板带宽度的一半,a

本实施例的工作辊辊形,通过调整参数控制板带边部和肋部的辊形值大小,达到了改善高强度、薄规格板带低次和高次浪形缺陷的目的,且本工作辊包含了辊形倒角的设计,以防止辊端压靠。辊形设计完成后可以离散点的方式通过磨床磨削即可。因此,本实施例的工作辊在轧机上实现起来可行性强、成本低。

第二实施例

本实施例提供了一种适用于高强度薄规格板带轧制的变接触工作辊的辊形设计方法,可用于改善高强度、薄规格板带低次和高次浪形缺陷以及辊端压靠。本方法在不使用轧辊轴向窜动的轧机上,依据变接触原理,即根据需要改变轧辊和板带之间的接触状态,设计合理的工作辊辊形曲线。达到同时改善特定宽度板带低次浪形和高次浪形两种板形缺陷的目的,同时可有效防止辊端压靠。

总体来讲,本方法设计的曲线包含中部区域和边部区域两部分,其中,中部区域采用二次曲线和六次曲线叠加的方法,在板带宽度范围内形成特殊的工作辊辊形曲线,改善局部压下,使得工作辊具有控制中浪、双边浪等低次浪形以及四分之一浪等高次浪形的能力。同时在边部区域设计两段抛物线倒角,可起到防止辊端压靠的作用。二次曲线的系数由二次浪形的大小确定,六次曲线的系数根据高次浪形的位置和大小进行确定,随后对两种曲线进行叠加,在板带宽度范围形成具有特殊功能的高次辊形曲线,接着由曲线平滑过渡、倒角大小等条件求解边部的抛物线倒角,最后全辊身的辊形曲线由中部区域和边部区域的分段函数组成。通过本方法设计的工作辊辊形,可以有效改善高强度、薄规格板带的低次和高次浪形缺陷,防止辊端压靠,提高成品板形质量。

具体地,本实施例的辊形设计方法包括以下内容:

S1,基于低次浪形的大小,设计二次曲线;

具体地,在本实施例中,上述步骤的实现过程如下:

在工作辊全长范围内,根据二次浪形大小设计二次曲线,如果板带低次浪形以中间浪为主,则加大辊形的二次曲线凹度,即使得工作辊中间辊径变小,两端辊径变大;如果板带低次浪形以双边浪为主,则减小辊形二次曲线凹度,即使得工作辊中间辊径变大,两端辊径变小。二次曲线的方程表达式如下:

其中,l为工作辊辊身长度的一半,单位mm,x为以工作辊中点为原点的工作辊横向坐标,单位mm,y

S2,基于高次浪形的位置和大小,设计六次曲线;

具体地,在本实施例中,上述步骤的实现过程如下:

依据高次浪形的表观特征设计六次曲线,若浪形出现在板带肋部位置,则依据浪形出现的位置和大小,在板带宽度范围内设计六次曲线,如下式:

其中,b为板带宽度的一半,单位mm,y

a

1)y

2)y

3)y

对应的方程组为:

其中,x

需要说明的是,六次曲线边部零点Z(z,0)的设定是为了确保肋部峰值落在设定的点P,在调整P点时需同时对z点调节,以保证合适的辊形曲线。

S3,将确定的二次曲线和六次曲线叠加,在板带宽度范围内形成特殊的工作辊中部曲线,使得工作辊具有控制低次浪形和高次浪形的能力;

其中,叠加的辊形曲线如图1所示(图中表示的为工作辊上表面曲线)。

S4,在工作辊边部区域设计两段抛物线倒角,以起到防止辊端压靠的作用;

具体地,在本实施例中,上述步骤的实现过程如下:

将辊身边部(x∈[-l,-b]∪[b,l])倒角采用两段抛物线表示,且与中部曲线平滑连接,起到防止辊端压靠的作用。倒角分为两段抛物线,即倒角1和倒角2,倒角1与中部曲线平滑连接,图2为带倒角的全辊身曲线分段示意图(工作辊上表面曲线)。其中,QR段为倒角1,其对应的辊形曲线表达式为:

其中,d

1)倒角1与中部区域的辊形曲线有公共交点Q(b,y

2)倒角1与中部区域的辊形曲线在交点Q的导数相等;

3)倒角1在x=r处的R(r,y

对应的方程组为:

倒角2与倒角1平滑连接,公共交点为倒角1极值点R(r,y

其中,d

1)倒角2与倒角1有公共交点R(r,y

2)倒角2在R处导数等于零;

3)倒角2在工作辊端点x=l处的高度为h。

对应的方程组为:

S5,将中部区域和边部区域的辊形曲线进行组合,得到全辊身的辊形曲线。

具体地,在本实施例中,全辊身工作辊辊形由分段函数叠加而成,其纵坐标y(x)的计算公式为:

其中,y(x)为全辊身的工作辊半径辊形曲线的纵向坐标。

至此,完成变接触工作辊辊形设计。

下面,以一实际应用实例来进一步说明本实施例方法的效果。

某厂热卷板生产线,单机架无窜辊功能,工作辊辊身长度1900mm,主要轧制规格为1400mm宽度板带。由于板带横向温度不均、轧制压力过大等原因导致辊系发生高次挠曲,轧制时在距离板带中心±520mm处常出现高次浪形缺陷。

根据本实施例的内容,设计相应的变接触工作辊辊形曲线。对于轧机出口的二次浪形,以轧辊中心为原点,采用半径辊形为50μm的凸辊形,方程如下:

对于轧机出口的四分之一浪,设计工作辊参数x

求解上述方程得:

a

在板带宽度范围内对二次曲线和六次曲线进行叠加,得到中部曲线公式:

然后计算板带宽度之外的倒角部分。设计倒角1极值点横坐标为r=±900,倒角1的二次曲线满足如下方程:

将上面确定的参数C、b、a

d

接着由倒角1的曲线计算倒角2,倒角2的曲线需满足如下方程:

设计倒角高度h=173mm,代入方程组,解得:

d

对中部区域和边部区域进行分段表达,最终公式如下:

将辊形曲线的离散点数据提交给磨床,上机磨削后应用于生产现场,有效解决了该产线在生产高强度、薄规格板带时存在的高次浪形及辊端压靠问题,取得了良好的应用效果。

综上,本实施例提供的工作辊辊形设计方法,通过调整参数控制板带边部和肋部的辊形值大小,达到了改善高强度、薄规格板带低次和高次浪形缺陷的目的,且本实施例的辊形设计方法包含了辊形倒角的设计,以防止辊端压靠。辊形设计完成后可以离散点的方式通过磨床磨削即可。因此,本实施例的工作辊辊形设计方法在轧机上实现起来可行性强、成本低。在某厂产线上机实验后表明,本实施例提供的工作辊辊形可以显著改善板带复杂浪形和辊端压靠问题。

此外,需要说明的是,在本文中,诸如第一和第二之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

最后需要说明的是,以上所述是本发明优选实施方式,应当指出,尽管已描述了本发明优选实施例,但对于本技术领域的技术人员来说,一旦得知了本发明的基本创造性概念,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

- 一种变接触工作辊及其辊形设计方法

- 一种兼顾多种宽度板带轧制的变接触支持辊辊形设计方法