电池包升降机构耐久性测试工装及测试方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于升降机构可靠性试验技术领域,具体地说,本发明涉及一种电池包升降机构耐久性测试工装及测试方法。

背景技术

近5年是电动汽车技术突飞猛进的5年,其中发展最突出的当属“三电”技术里面的电池技术。为了解决新能源用户在使用车辆过程中遇到的电池重量大、能量密度低、充电时间长、续航里程低、充电桩难寻等一系列问题,相关企业已经开始研发换电技术。

换电是一门简单而又复杂的技术,由于目前无针对换电耐久技术检测的行业标准,因此现有技术缺少对换电升降机构的可靠性、耐久性进行检测的技术手段。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种电池包升降机构耐久性测试工装,目的是实现电池包升降机构耐久性的可靠检测。

为了解决上述技术问题,本发明所采用的技术方案是:电池包升降机构耐久性测试工装,包括底板平台、用于承载动力电池包的电池包托架机构和设置于底板平台上且用于控制电池包托架机构进行直线移动的横向位移机构。

所述横向位移机构包括位移传感器、力值传感器、设置于所述底板平台上的导轨、与导轨滑动连接的滑块、驱动器以及与驱动器和滑块连接的传动机构,滑块与所述电池包托架机构连接。

所述驱动器为伺服电机。

所述传动机构为丝杠螺母机构。

所述电池包托架机构包括托盘和设置于托盘上且用于夹紧动力电池包的夹具,托盘与所述横向位移机构连接。

所述夹具设置多个。

所述夹具为肘夹气缸。

所述底板平台的高度可调节,底板平台与高度调节机构连接。

本发明还提供了一种电池包升降机构耐久性测试方法,采用所述的电池包升降机构耐久性测试工装,且包括步骤:

S1、将电池包升降机构耐久性测试工装放置在指定位置处,电池包升降机构下降至设定高度;

S2、间隔第一设定时间后,横向位移机构控制电池包托架机构移入电池包升降机构内,接收动力电池包;

S3、间隔第二设定时间后,横向位移机构控制电池包托架机构朝向电池包升降机构外侧移动,使动力电池包与电池包升降机构分离;

S4、间隔第三设定时间后,横向位移机构控制电池包托架机构移入电池包升降机构内,将动力电池包推入电池包升降机构内;

S5、间隔第四设定时间后,横向位移机构控制电池包托架机构朝向电池包升降机构外侧移动,电池包托架机构与动力电池包脱离;

S6、间隔第五设定时间后,电池包升降机构上升;

S7、再次执行步骤S2~S6,并对试验总次数计数;

S8、试验总次数达到要求后,试验结束。

执行所述步骤S2~S6的过程中,当满足试验停止条件后则停止试验,试验停止条件包括电池包升降机构无法升降和动力电池包的拔插力超过设定值。

本发明的电池包升降机构耐久性测试工装,可以实现电池包升降机构耐久性的可靠检测,自动化程度高,通用性好。

附图说明

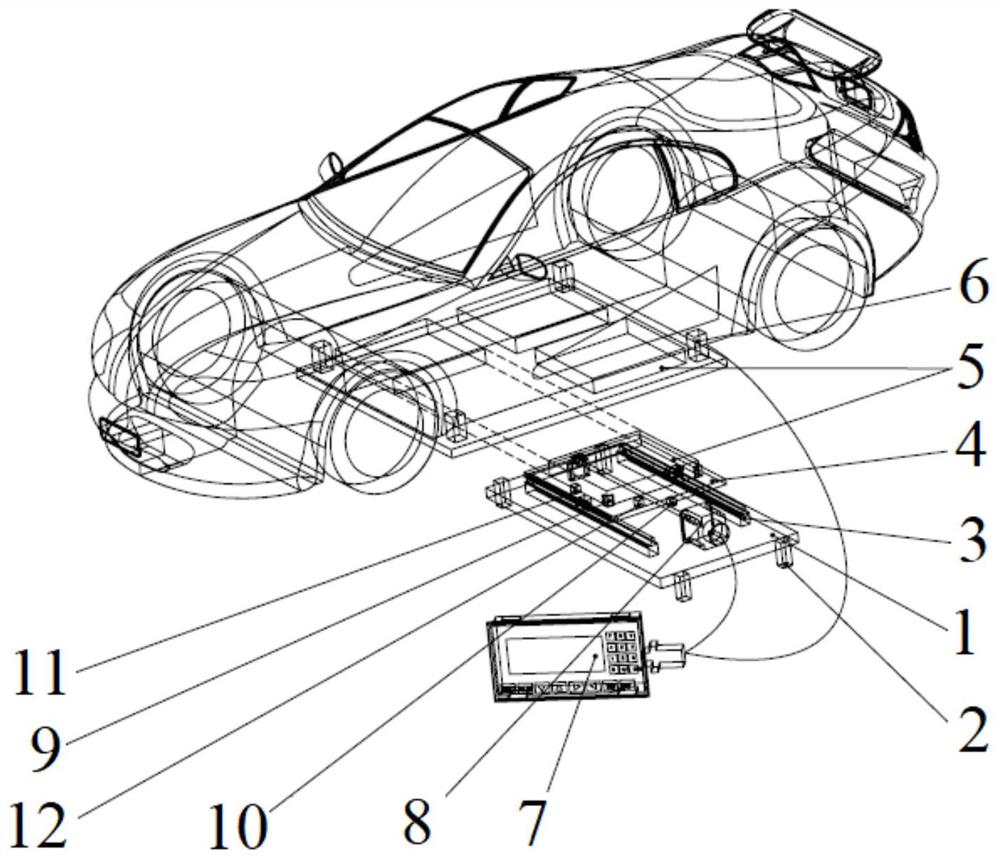

图1是本发明电池包升降机构耐久性测试工装的结构示意图;

上述图中的标记均为:1、底板平台;2、高度调节机构;3、导轨;4、电池包托架机构;5、动力电池包;6、电池包升降机构;7、控制系统;8、驱动器;9、夹具;10、力值传感器;11、垂直位移传感器;12、水平位移传感器。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

如图1所示,本发明提供了一种电池包升降机构耐久性测试工装,包括底板平台1、用于承载动力电池包的电池包托架机构4和设置于底板平台1上且用于控制电池包托架机构4进行直线移动的横向位移机构。

具体地说,如图1所示,底板平台1为水平设置,横向位移机构与电池包托架机构4连接,电池包托架机构4位于底板平台1的上方。横向位移机构包括位移传感器、力值传感器10、设置于底板平台1上的导轨3、与导轨3滑动连接的滑块、驱动器8以及与驱动器8和滑块连接的传动机构,滑块与电池包托架机构4连接。驱动器8为伺服电机,驱动器8固定设置在底板平台1上。导轨3的长度方向与第一方向相平行,导轨3为水平设置,导轨3设置多个,所有导轨3处于与第二方向相平行的同一直线上,第一方向和第二方向均为水平方向且第一方向和第二方向相垂直,底板平台1与第一方向和第二方向相平行。

如图1所示,传动机构为丝杠螺母机构。传动机构的丝杠为可旋转的设置于底板平台1上,丝杠与驱动器8的电机轴固定连接,传动机构的螺母与滑块连接。传动机构用于将来自驱动器8的动力传递至滑块,使滑块能够带动电池包托架机构4沿第一方向进行直线移动。

如图1所示,在本实施例中,导轨3设置两个,传动机构位于两个导轨3之间。

如图1所示,电池包托架机构4包括托盘和设置于托盘上且用于夹紧动力电池包的夹具9,托盘与横向位移机构连接。托盘为水平设置,托盘位于传动机构的上方,托盘与第一方向和第二方向相平行,托盘用于放置动力电池包。托盘与滑块固定连接,滑块位于托盘的下方。夹具9设置多个,夹具9用于夹紧位于托盘上的动力电池包,使动力电池包能够固定在托盘上。

在本实施例中,夹具9为肘夹气缸。夹具9共设置四个,四个夹具9呈两排进行布置,处于同一排的两个夹具9处于与第一方向相平行的同一直线上。

如图1所示,位移传感器包括垂直位移传感器11和水平位移传感器12,力值传感器10为拉压力传感器,垂直位移传感器11、水平位移传感器12和力值传感器10与控制系统7电连接。驱动器8与控制系统7电连接,借助控制系统7控制伺服电机旋转的推拉力来完成动力电池包的推拉循环,可以精准控制动力电池包的移动速度、位移、力值等测试参数。

作为优选的,底板平台1的高度可调节,如图1所示,底板平台1与高度调节机构2连接。底板平台1沿竖直方向进行升降时,可以带动横向位移机构和电池包托架机构4同步沿竖直方向进行升降,也即可以同步调节横向位移机构和电池包托架机构4的升降,以满足上升和下降高度不同的动力电池包的试验要求,提高通用性。高度调节机构2包括升降执行器,升降执行器设置多个且各个升降执行器分布在底板平台1下方不同位置处。升降执行器为竖直设置,升降执行器为长度可调节的构件,升降执行器位于底板平台1和地面之间,升降执行器的上端与底板平台1连接,升降执行器具有多种形式,可以是气缸、液压缸和电动推杆。

如图1所示,在本实施例中,升降执行器共设置四个。

本发明还提供了一种电池包升降机构耐久性测试方法,采用上述结构的电池包升降机构耐久性测试工装,且包括如下的步骤:

S1、将电池包升降机构耐久性测试工装放置在指定位置处,电池包升降机构下降至设定高度;

S2、间隔第一设定时间后,横向位移机构控制电池包托架机构4移入电池包升降机构内,接收动力电池包;

S3、间隔第二设定时间后,横向位移机构控制电池包托架机构4朝向电池包升降机构外侧移动,使动力电池包与电池包升降机构分离;

S4、间隔第三设定时间后,横向位移机构控制电池包托架机构4移入电池包升降机构内,将动力电池包推入电池包升降机构内;

S5、间隔第四设定时间后,横向位移机构控制电池包托架机构4朝向电池包升降机构外侧移动,电池包托架机构4与动力电池包脱离;

S6、间隔第五设定时间后,电池包升降机构上升;

S7、再次执行步骤S2~S6,并对试验总次数计数;

S8、试验总次数达到要求后,试验结束。

底板平台1上设置有激光测距仪,在上述步骤S1中,将电池包升降机构耐久性测试工装放置在汽车车身的外侧,通过激光测距仪锁定电池包升降机构耐久性测试工装的安装位置,通过高度调节机构2将底板平台1调节至合适高度位置;然后控制电池包升降机构进行下降。

在上述步骤S2中,第一设定时间为5秒。电池包升降机构携带动力电池包下降至设定高度,间隔5s后,驱动器8开始运转,使得电池包托架机构4沿第一方向朝向靠近电池包升降机构的位置处进行直线移动,直至电池包托架机构4移入电池包升降机构内,驱动器8停止运转,电池包托架机构4接收动力电池包,动力电池包落在托盘上,夹具9夹紧动力电池包,使动力电池包固定在托盘上。

在上述步骤S3中,第二设定时间为2秒。接收完动力电池包,间隔2s后,驱动器8开始运转,使得电池包托架机构4沿第一方向朝向远离电池包升降机构的位置处进行直线移动,使动力电池包与电池包升降机构分离,直至动力电池包移动设定距离。

在上述步骤S4中,第三设定时间为5秒。动力电池包移动指定距离,间隔5s后,驱动器8运转,使得电池包托架机构4携带动力电池包沿第一方向朝向靠近电池包升降机构的位置处进行直线移动,以既定的力值将动力电池包推入电池包升降机构内,使动力电池包与电池包升降机构插接。

在上述步骤S5中,第四设定时间为2秒。动力电池包与电池包升降机构插接后,夹具9松开,释放动力电池包,间隔2s后,驱动器8开始运转,使得电池包托架机构4沿第一方向朝向远离电池包升降机构的位置处进行直线移动,横向位移机构按照设定的行程、设定的位移沿导轨3向后拉出。

在上述步骤S6中,第五设定时间为5秒。横向位移机构从电池包升降机构中移出设定距离,间隔5s后,控制电池包升降机构携带动力电池包进行上升。

在上述步骤S7中,重复执行步骤S2~S6多次,并对试验总次数计数。每执行步骤S2~S6一次,试验总次数增加一次。

在执行步骤S2~S6的过程中,当满足试验停止条件后则停止试验,试验停止条件包括电池包升降机构无法升降和动力电池包的拔插力超过设定值,设定值为300N。也即当电池包升降机构出现无法升降或动力电池包的拔插力超过设定值时,停止试验并记录此时的试验次数,更换损坏零部件后继续试验。

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 电池包升降机构耐久性测试工装及测试方法

- 疏水疏油层耐久性测试摩擦件、工装及测试方法