一种A柱气帘卡扣底座及A柱气帘卡扣连接结构

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及汽车安全结构制造技术领域,具体涉及一种A柱气帘卡扣底座及A柱气帘卡扣连接结构。

背景技术

为应对C-NCAP侧碰要求,规范要求覆盖区间、展开性能和动态保护三方面考核要求。对于前风窗立柱内护板(下文简称A柱上护板)碰撞而言,通常相对于A柱上护板部位需设置有A柱气帘,发生碰撞后,A柱气帘爆开。

目前的汽车生产中,A柱气帘一般采用如下安装方式,首先在A柱外护板的内侧设置有气帘底座,A柱气帘安装在A柱气帘卡扣上,安装时,将A柱气帘卡扣卡接在气帘底座上就实现了A柱气帘的安装,如图1所示,因为线束空间限制和结构布置,常规的气帘底座一般包括两个相对设置的厚度较薄的支架片1,支架片1的一端与A柱外护板2焊接,另一端连接A柱气帘卡扣3,但由于汽车外观的要求,支架片1与A柱外护板2连接的料厚不能超过1mm,强度较弱,在极限工况下容易断裂,导致A柱气帘不能顺利爆开,车内人员安全无法得到有效保障。

发明内容

基于上述表述,本发明提供了一种A柱气帘卡扣底座,以解决现有技术中气帘底座结构强度差,导致具有安全风险的技术问题。

本发明解决上述技术问题的技术方案如下:一种A柱气帘卡扣底座,包括安装于车身本体上的座体,所述座体包括沿车身本体从上至下依次连接的第一安装部、第二安装部和第三安装部,所述第一安装部与所述车身本体采用铆焊连接,所述第二安装部与所述车身本体采用紧固件连接,所述第三安装部与所述车身本体穿刺焊接;

形成于所述座体上的卡扣连接件,所述卡扣连接件位于所述第二安装部。

与现有技术相比,本申请的技术方案具有以下有益技术效果:

在空间和模具受限的前提下,在车身本体上相对第一安装部和第二安装部预设boss柱,其中最上端区域的第一安装部由于考虑到线束干涉采用铆焊连接,铆焊连接后干涉区域下沉可以有效避让线束,第二安装部采用紧固件紧固,作为最大受力区域,第三安装部由于车身结构限制,不能采用boss柱结构,使用穿刺焊解决结构布置的问题,本申请采用三种不同方式的连接结构,合理规避线束和结构限制,大大增强了A柱气帘卡扣底座所能承受的拉拔力,消除了现有技术中的底座断裂风险。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步的,所述第一安装部铆焊的部位为两个,且分别位于所述第一安装部靠近两端的位置。

进一步的,所述第二安装部采用紧固件连接的部位为两个,且分别位于所述第二安装部靠近两端的位置。

进一步的,所述紧固件为螺钉。

进一步的,所述卡扣连接件位于两个所述紧固件连接部位之间,所述卡扣连接件包括两个侧壁和顶壁,两个所述侧壁的底端连接至所述第二安装部,所述顶壁连接于两个所述侧壁的顶端之间,所述顶壁对应其中一个紧固件连接部位的一侧向另一个紧固件连接部位的方向开设有安装槽口,所述安装槽口的宽度从开口沿其深度方向逐渐窄缩。

进一步的,所述第三安装部穿刺焊接的部位为两个,且分别位于所述第三安装部靠近两端的位置。

进一步的,所述座体和所述卡扣连接件为添加有玻璃纤维的增强型聚丙烯树脂结构。

进一步的,所述增强型聚丙烯树脂结构中添加的玻璃纤维比例为30%。

本申请还提供了一种A柱气帘卡扣连接结构,其包括气帘卡扣和如上任一项所述的A柱气帘卡扣底座,所述气帘卡扣包括扣体、气帘连接件和安装件,所述安装件与所述气帘连接件分别位于所述扣体的两侧,所述安装件用于与所述卡扣连接件配合安装。

该A柱气帘卡扣连接结构连接简单,安装简便,且能满足气帘点爆试验的受理要求,解决了现有技术中底座断裂风险导致气帘卡扣脱落,气帘不能顺利爆开的技术问题。

附图说明

图1为现有技术中的A柱气帘卡扣的连接结构示意图;

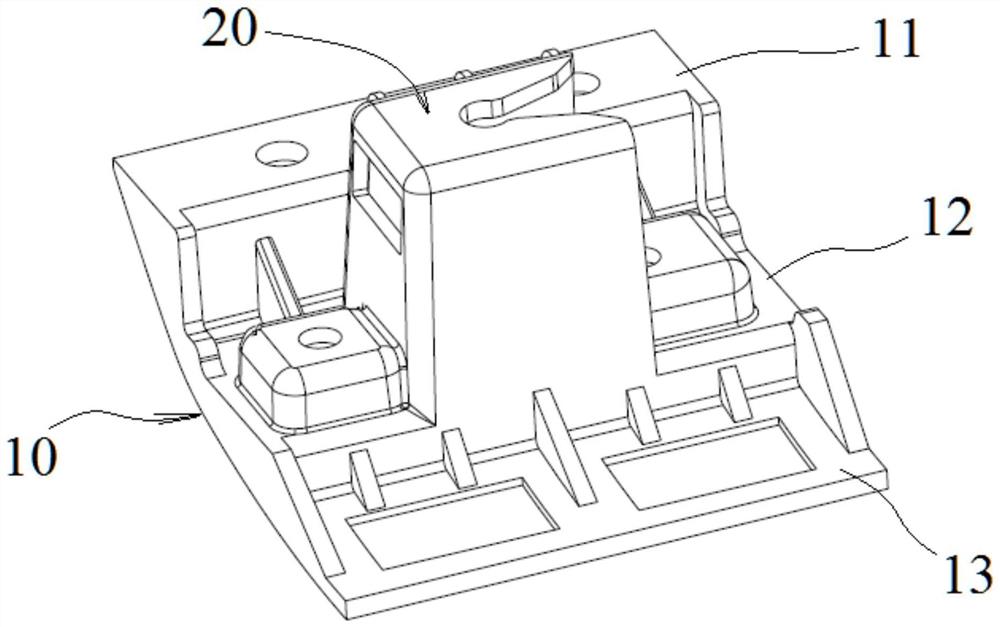

图2为本申请实施例一提供的一种A柱气帘卡扣底座的结构示意图;

图3为本申请实施例中车身本体的结构示意图;

图4为图2的装配状态结构示意图;

图5为本申请实施例二提供的一种A柱气帘卡扣连接结构的结构示意图;

图6为图5中A柱气帘卡扣的结构示意图。

具体实施方式

为了便于理解本申请,下面将参照相关附图对本申请进行更全面的描述。附图中给出了本申请的实施例。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本申请的公开内容更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。

可以理解,空间关系术语例如“在...下”、“在...下面”、“下面的”、“在...之下”、“在...之上”、“上面的”等,在这里可以用于描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在...下面”和“在...下”可包括上和下两个取向。此外,器件也可以包括另外地取向(譬如,旋转90度或其它取向),并且在此使用的空间描述语相应地被解释。

需要说明的是,当一个元件被认为是“连接”另一个元件时,它可以是直接连接到另一个元件,或者通过居中元件连接另一个元件。以下实施例中的“连接”,如果被连接的电路、模块、单元等相互之间具有电信号或数据的传递,则应理解为“电连接”、“通信连接”等。

在此使用时,单数形式的“一”、“一个”和“所述/该”也可以包括复数形式,除非上下文清楚指出另外的方式。还应当理解的是,术语“包括/包含”或“具有”等指定所陈述的特征、整体、步骤、操作、组件、部分或它们的组合的存在,但是不排除存在或添加一个或更多个其他特征、整体、步骤、操作、组件、部分或它们的组合的可能性。

实施例一

如图2至图4所示,本申请实施例提供了一种A柱气帘卡扣底座100,其包括安装于车身本体上的座体10和形成于所述座体10上的卡扣连接件20,

其中,所述座体10包括沿车身本体从上至下依次连接的第一安装部11、第二安装部12和第三安装部13,在本实施例中,第一安装部11、第二安装部12和第三安装部13均为类似于矩形结构区域,三者一体成型。

具体的,所述第一安装部11与所述车身本体30采用铆焊连接,所述第二安装部12与所述车身本体30采用紧固件连接,所述第三安装部13与所述车身本体30穿刺焊接。

为了保证连接稳定性,防止座体10发生旋转,所述第一安装部11铆焊的部位为两个,且分别位于所述第一安装部11靠近两端的位置,其中,装配时,在车身本体30对应第一安装部11的位置预制有两个第一boss柱31,由于A柱气帘安装的上方位置一般用于走线,所以第一安装部11对应的上区域若占用空间太大,会与线束发生干涉,因为采用铆接焊的连接方式,铆接焊后干涉区域下沉,合理避让线束,保证了3mm的安全间隙。

同样的,所述第二安装部12采用紧固件连接的部位为两个,且分别位于所述第二安装部12靠近两端的位置;装配时,在车身本体30对应第二安装部12的位置预制有两个第二boss柱32,本申请实施例中,紧固件为螺钉14,由于第二安装部12对应的中部区域空间位置足够,为了保证结构强度,直接采用螺钉连接紧固,使用螺钉紧固在高温条件拉拔力最强,同时此区域也是受力最大区域。

这样四个boss柱形成的4个紧固位置均靠近座体10的端部设置,有效防止其旋转和受力不均匀。

优选的,所述第三安装部13穿刺焊接的部位为两个,且分别位于所述第三安装部13靠近两端的位置,装配时,第三安装部13对应的下部区域由于模具斜顶结构限制,不能设置boss柱,因此,采用穿刺焊解决该区域结构布置的问题。

这样充分保证气帘点爆过程中对于所有紧固点均匀受力,有效避免由于局部受力过大造成脱开风险。

所述卡扣连接件20位于所述第二安装部12,用于A柱气帘卡扣的安装,由于第二安装部12采用螺钉连接紧固,其对应区域是受力最大区域,因而将卡扣连接件20设置于第二安装部12可以有效保证结构安全性。

具体的,所述卡扣连接件20位于两个螺钉的连接部位之间,所述卡扣连接件20包括两个侧壁21和顶壁22,两个所述侧壁21的底端连接至所述第二安装部12,所述顶壁22连接于两个所述侧壁21的顶端之间,所述顶壁22对应其中一个螺钉14连接部位的一侧向另一个螺钉14连接部位的方向开设有安装槽口22a,该安装槽口22a用于连接A柱气帘卡扣。

为了便于A柱气帘卡扣的安装,安装槽口22a的宽度从开口沿其深度方向逐渐窄缩。

本申请提供的A柱气帘卡扣底座在安装时,将第一安装部11的安装位对应两个第一boss柱31铆焊固定,第二安装部12的安装位对应两个第二boss柱32,采用螺钉锁紧固定,第三安装部13紧贴车身本体30,采用穿刺焊连接既实现了该A柱气帘卡扣底座的安装。

该结构可以满足气帘点爆在苛刻环境下(高低温、高爆)对于卡扣座的破坏力,同时避免由于增加壁厚优化强度造成的外观缩痕;原有结构常温/低温下拉拔力达到90N断裂,该结构经测试拉拔力可达到350N以上;原有结构高温拉拔力90N断裂,该结构经测试拉拔力可以达到300N以上;并可以完成所有气帘点爆试验,完全解决了现有结构导致的断裂等风险,可以被广泛使用。

实施例二

本实施例提供了一种包括气帘卡扣40和如上所述的A柱气帘卡扣底座100。

其中,所述气帘卡扣40包括扣体41、气帘连接件42和安装件43,所述安装件43与所述气帘连接件42分别位于所述扣体41的两侧,所述安装件43用于与所述卡扣连接件20配合安装。

优选的,该安装件44包括一个可相对扣体41弹性掰开的卡接条431,所述卡接条431端部朝向卡扣41的一侧形成有限位块432。

安装件44与所述卡扣连接件20配合安装时,将卡接条431从顶壁22的安装槽口22a的开口端伸入,直至限位块432与顶壁22的另一端限位卡接,即实现了气帘卡扣40和A柱气帘卡扣底座100的安装。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种A柱气帘卡扣底座及A柱气帘卡扣连接结构

- 一种汽车侧气帘卡扣及其工装