一种钻尖直线刃后刀面磨削轨迹计算方法

文献发布时间:2023-06-19 13:29:16

技术领域

本发明属于钻头结构设计及数控磨削工艺技术领域,尤其涉及一种钻尖直线刃后刀面磨削轨迹计算方法。

背景技术

作为钻头至关重要的部分,钻尖在钻削加工过程中承担着主要的切削任务[1]。钻尖的几何结构特性对钻头的切削性能有很大的影响,其几何形状的微小改变可能引起钻头钻削性能的很大变化[2]。钻尖后刀面结构是通过在钻刃上磨削获得,使用不同的后角就得到不同的后刀面。当钻尖工作时每个后刀面都参与钻削过程,使得切屑受力方向不同而提高钻头的定心性能,钻头的整个钻心部分均起切削作用,具有该钻尖结构的钻头与普通钻头相比,可有效降低钻削轴向力[3]。

对于刀具后刀面及其对刀具性能的影响,许多学者进行了相关研究工作。如孙晓军等[4]提出了一种球头立铣刀后刀面加工算法,并进行了加工验证;高飞等[5]采用一种基于电火花线切割加工成形麻花钻锥面后刀面的新方法,通过电极丝代替砂轮实现麻花钻后刀面线切割成形加工,但是脉冲间隔的大小对线切割形成的后刀面粗糙度有影响,且无法进行对其准确控制;黄启峰等[6]研究高速钻削过程中后刀面磨损对轴向力的影响,随后刀面磨损增加轴向力信号上升,波动幅度较大;平均轴向力先以较快速度增大,而后缓慢增加,最后急剧增大;房晨等[7][8]利用三维软件建立了钻头模型,并利用锥面刃磨法对钻头后刀面磨削轨迹进行了研究,得出了不同后角对钻头的轴向力、钻削温度等钻削性能有着不同的影响;周焱强等[9]建立了钻头圆锥面后刀面的数学模型;张素燕等[10]推导后刀面形成过程中螺旋运动发生线的位置方程,建立了基于砂轮和钻头接触线的后刀面数学模型。虽然当前对麻花钻尖后刀面及立铣刀端齿后刀面的研究已较为成熟,但针对于钻尖后刀面工艺的磨削工艺中,尚存在磨削精度低和适应性不足等问题。

参考文献

[1]熊良山,师汉民,陈永洁.钻头与钻削研究的历史现状与发展趋势[J].工具技术,2005(08):11-14.

[2]王可,张善进,孙兴伟.麻花钻钻削工艺参数对钻削性能影响的研究[J].机械,2015,42(05):64-66.

[3]益.新钻尖形状[J].工具技术,1973(02):14-15.

[4]孙晓军,唐飞,王晓浩.基于五轴数控磨床的球头立铣刀后刀面加工算法的研究[J].机械工程师,2013(04):11-12.

[5]高飞,白海清,沈钰.麻花钻锥面后刀面线切割成形试验研究[J].机械设计与制造,2019(03):221-224.

[6]黄启锋,林有希,范宜鹏,郭丽花.高速钻削过程刀具后刀面磨损对轴向力的影响[J].兵器材料科学与工程,2018,41(06):6-9.

[7]房晨,戴俊平.标准麻花钻建模及锥面刃磨法的参数优化[J].机械工程师,2019(07):13-15.

[8]房晨,戴俊平.麻花钻钻尖几何参数对Ti6Al4V钛合金钻削性能的影响[J].工具技术,2019,53(09):83-86.

[9]周焱强,曾滔.曲线刃麻花钻数学模型的研究[J].工具技术,2020,54(02):46-49.

[10]张素燕,梁志强,王西彬,周天丰,焦黎,刘志兵,颜培.非共轴螺旋后刀面微钻的五轴联动刃磨方法及其钻削性能研究[J].机械工程学报,2018,54(19):204-211.

[11]马忠宝,唐军,李勇,江磊.平头立铣刀端齿平面型后刀面的磨削轨迹算法[J].机械制造与自动化,2021,50(03):80-84.

[12]马玉豪,宁样城,丁国富,江磊.基于砂轮磨损参数的立铣刀后刀面磨削轨迹补偿算法[J].工具技术,2021,55(03):47-51.

发明内容

为了提高钻尖直线刃后刀面的数控磨削工艺适应性,并在保证磨削精度的基础上实现砂轮磨削姿态的灵活性,本发明提供一种钻尖直线刃后刀面磨削轨迹计算方法。

本发明的一种钻尖直线刃后刀面磨削轨迹计算方法,包括以下步骤:

步骤1:定义钻尖直线刃后刀面几何参数

钻尖角度χ:钻尖端齿回转轮廓绕钻头轴线回转所形成的锥角;

钻头周刃长度L

锥度角κ:周齿回转轮廓母线与钻头轴线的夹角;

周刃螺旋角β:为周齿回转轮廓母线与周齿刃线切矢的夹角;

钻头起始半径R

后刀面宽度w:后刀面在刃线法截面的轮廓长度,即后刀面与刃线法截面的交线长度,若存在n重后刀面,后刀面宽度分别为w

后角λ:后刀面在刃线法截面的轮廓与钻头轴线法截面的夹角,后角分别为λ

步骤2:坐标系定义

工件坐标系WCS

定义工件坐标系O

钻尖端齿坐标系DCS

定义钻尖端齿坐标系O

钻尖直线刃坐标系MCS

定义钻尖直线刃坐标系O

步骤3:坐标系变换

钻尖直线刃坐标系MCS转换到钻尖端齿坐标系DCS:

定义M

式中,

r=R

钻尖端齿坐标系DCS转换到工件坐标系WCS:

定义M

式中,

步骤4:钻尖直线刃后刀面刃线建模。

钻尖直线刃后刀面的定义都基于钻尖直线刃坐标系,钻尖后刀面宽度和后角角度的定义都以X

钻尖若存在多重后刀面,:对后刀面钻尖刃线模型进行扩展,第二后刀面刃线只需根据第一后刀面的后角角度与后刀面宽度在钻尖直线刃坐标系下将第一后刀面刃线进行偏移即可,所以由几何关系可知,点P

设后刀面刃线上起点P处的单位矢量为F

则第n后刀面刃线上的任意点P

式中,l为参变量。

步骤5:砂轮基准磨削姿态定义

定义砂轮轴矢量F

砂轮切矢F

F

定义磨削点P

F

步骤6:调整后的砂轮磨削轨迹计算

(1)添加摆角后的砂轮磨削轨迹计算

定义摆角μ为砂轮以P

式中,vers(α)=1-cosα。

因此,后刀面上的任意点P

P′

则添加摆角后的砂轮大端圆心点O'

O′

(2)添加抬角后的砂轮磨削轨迹计算

定义抬角δ为砂轮绕矢量F

F″

F″

经抬角变换后的砂轮大端圆心点O″

O″

步骤7:工件坐标系下的砂轮磨削轨迹计算;

将钻尖直线刃坐标系下的磨削轨迹变换到工件坐标系下进行描述,则砂轮大端圆心点O″

O″

F″

本发明的有益技术效果为:

本发明引入一系列的钻尖直线刃后刀面相关参数对后刀面的几何结构建立了较完善的数学模型;基于坐标系的定义与变换以及刃线的数学模型,对砂轮的姿态与位置的求解进行了详细的推导,满足数控磨削钻尖直线刃后刀面的工艺要求。

附图说明

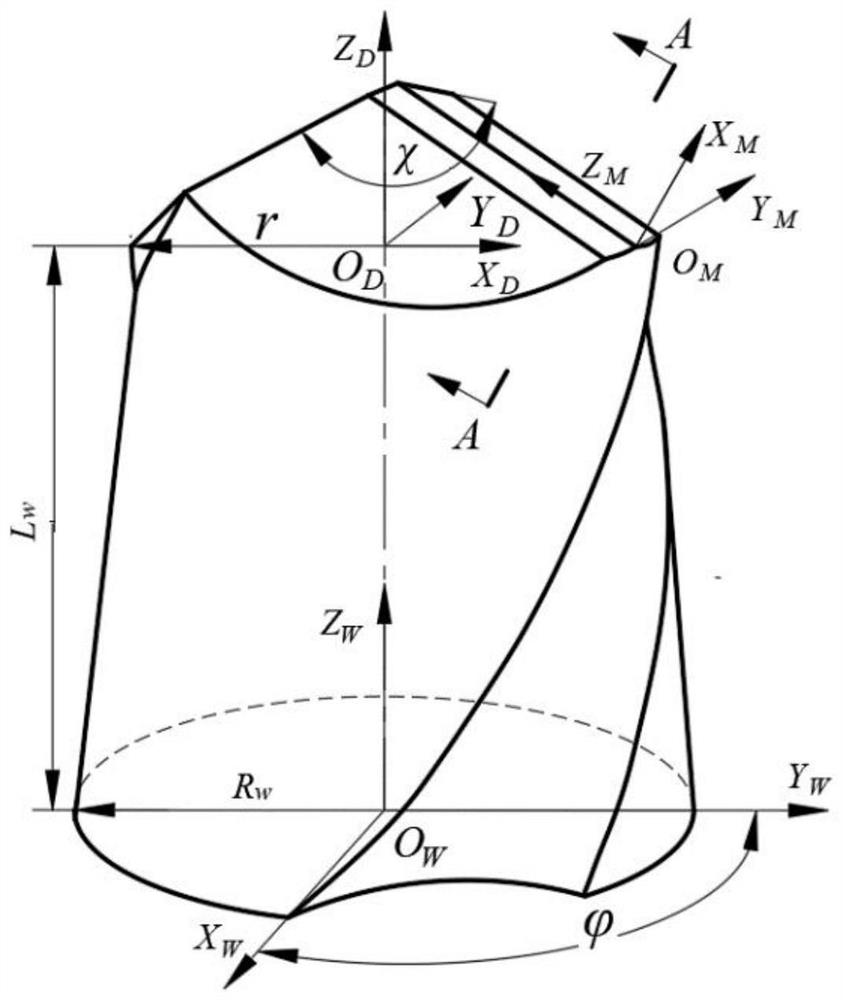

图1为本发明钻尖直线刃后刀面参数和坐标系示意图。

图2为本发明钻尖直线刃后刀面AA剖面。

图3为砂轮基准磨削姿态示意图。

图4为砂轮基准磨削姿态侧视图。

图5为本发明添加摆角后的砂轮磨削姿态示意图。

图6为本发明添加抬角后的砂轮磨削姿态示意图。

图7为本发明钻尖直线刃后刀面的磨削仿真结果图。

图8为本发明磨削仿真结果剖面图。

图9为本发明磨削仿真结果BB剖面图。

图中编号释义:1-第一后刀面;2-第二后刀面;3-第三后刀面;4-基准姿态;5-摆角姿态;6-抬角姿态。

具体实施方式

下面结合附图和具体实施例对本发明做进一步详细说明。

本发明的一种钻尖直线刃后刀面磨削轨迹计算方法,首先,定义了钻尖直线刃后刀面的结构参数,建立钻尖直线刃线及后刀面的的数学模型;其次,定义了钻尖直线刃后刀面的坐标系和砂轮基准磨削姿态;在此基础上,采用坐标变换矩阵描述砂轮运动方式,借助于运动学原理推导了基于工件坐标系的砂轮磨削位置和姿态的计算方法。该计算方法具有结构参数适应性好、轨迹坐标精度高、砂轮姿态调整灵活等特点,并进行仿真加工验证,验证了算法的有效性。具体包括以下步骤:

步骤1:定义钻尖直线刃后刀面几何参数,各参数见图1、图2。

钻尖角度χ:钻尖端齿回转轮廓绕钻头轴线回转所形成的锥角;

钻头周刃长度L

锥度角κ:周齿回转轮廓母线与钻头轴线的夹角;

周刃螺旋角β:为周齿回转轮廓母线与周齿刃线切矢的夹角;

钻头起始半径R

后刀面宽度w:后刀面在刃线法截面的轮廓长度,即后刀面与刃线法截面的交线长度,若存在n重后刀面,后刀面宽度分别为w

后角λ:后刀面在刃线法截面的轮廓与钻头轴线法截面的夹角,后角分别为λ

步骤2:坐标系定义

工件坐标系WCS

如图1所示,定义工件坐标系O

钻尖端齿坐标系DCS

如图1所示,定义钻尖端齿坐标系O

钻尖直线刃坐标系MCS

定义钻尖直线刃坐标系O

步骤3:坐标系变换

为了便于砂轮对刀和数控磨床后置处理,需要将钻尖直线刃坐标系下的磨削轨迹变换到工件坐标系下表示。

钻尖直线刃坐标系MCS转换到钻尖端齿坐标系DCS:

定义M

式中,

r=R

钻尖端齿坐标系DCS转换到工件坐标系WCS:

定义M

式中,

步骤4:钻尖直线刃后刀面刃线建模。

钻尖直线刃后刀面的定义都基于钻尖直线刃坐标系,钻尖后刀面宽度和后角角度的定义都以X

钻尖若存在多重后刀面,:对后刀面钻尖刃线模型进行扩展,第二后刀面刃线只需根据第一后刀面的后角角度与后刀面宽度在钻尖直线刃坐标系下将第一后刀面刃线进行偏移即可,所以由几何关系可知,点P

设后刀面刃线上起点P处的单位矢量为F

则第n后刀面刃线上的任意点P

式中,l为参变量。

步骤5:砂轮基准磨削姿态定义

如图3、图4所示,定义砂轮轴矢量F

砂轮切矢F

F

定义磨削点P

F

步骤6:调整后的砂轮磨削轨迹计算

(1)添加摆角后的砂轮磨削轨迹计算

为了避免后刀面磨削过程中砂轮与其它结构的干涉,引入磨削摆角μ。如图5所示,定义摆角μ为砂轮以P

式中,vers(α)=1-cosα。

因此,后刀面上的任意点P

P′

则添加摆角后的砂轮大端圆心点O'

O′

(2)添加抬角后的砂轮磨削轨迹计算

在砂轮基准磨削姿态下,引入磨削抬角δ。如图6所示,定义抬角δ为砂轮绕矢量F

F″

F″

经抬角变换后的砂轮大端圆心点O″

O″

步骤7:工件坐标系下的砂轮磨削轨迹计算;

为了便于后置处理得到数控工具磨床各进给轴的运动量,将钻尖直线刃坐标系下的磨削轨迹变换到工件坐标系下进行描述,则砂轮大端圆心点O″

O″

F″

仿真验证:

为了验证该钻尖直线刃后刀面的砂轮磨削轨迹算法,本发明利用VC++环境下开发了计算程序,输入相关的结构参数,验证所用的钻尖后刀面结构设计参数如表1所示。

表1钻尖直线刃后刀面的结构设计参数

根据提出的砂轮磨削轨迹算法,输出其刀位轨迹文件;在VERICUT8.0中进行了磨削仿真,仿真结果如图7所示。

在VERICUT8.0中对仿真后的模型进行剖面,剖面如图8、图9所示,并对其相关参数进行测量,测量结果如表2所示。

表2钻尖直线刃后刀面的参数测量值

结果表明本文所提出的钻尖直线刃后刀面的磨削轨迹算法可基本满足钻尖直线刃后刀面的设计和加工要求,进一步验证了该算法的计算准确性。

- 一种钻尖直线刃后刀面磨削轨迹计算方法

- 一种圆弧头立铣刀圆弧刃前刀面的磨削轨迹求解方法