一种阻燃汽车内饰密封功能的发泡结构及其制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及一种汽车内饰。

背景技术

科技的发展不断推动汽车行业自动化和智能化改革。汽车内饰存在大量海绵用于汽车元器件的缓冲和防震,目前,基本都是通过人工贴合的方式来固定该类缓冲防震海棉条。这不仅导致生产效率极低,不利于降低生产成本,而且贴合强度可能不稳定,存在降低产品良率的风险。此外,普通海绵是极其易燃材料,应用于汽车等密闭空间时存在潜在风险。与此同时,海绵条和压敏背胶的气味问题一直是车内空气质量管控的一个难点。我国汽车车内环境污染比较严重,而汽车所使用的塑料中含有的有机溶剂、助剂、添加剂等挥发性成分释放到车内环境。由于汽车空间窄小,车内空气量本就不多,加上汽车密闭性好,因此汽车内有害气体超标比房屋室内有害气体超标对人体的危害程度更大。当气味超标达到一定等级时,驾乘人员长时间接触会产生乏力、头痛、恶心等中毒症状,严重时会出现抽搐,并伤害到人体的肝脏、肾脏、大脑和神经系统,造成记忆力减退等严重后果。因此,如何在提高该环节生产效率、保证产品良率和阻燃性能的同时获得更环保低气味的内饰部件具有重要意义和应用价值。

发明内容

本发明的目的在于提供一种具有阻燃性汽车内饰密封功能的发泡结构及其制备方法,解决人工贴合造成的低生产效率问题、提高产品良率并提高产品阻燃性能,同时降低因压敏背胶导致的VOC和气味。

一种阻燃汽车内饰密封功能的发泡结构,包括汽车内饰部件和双组分聚氨酯的发泡胶,汽车内饰部件经过表面处理,双组分聚氨酯的发泡胶由多元醇组分和异氰酸酯组分组成;多元醇组分制备步骤包括:

将100份聚醚多元醇、5-50份阻燃聚醚多元醇、2-10份水、0.01-5份泡沫稳定剂和0.02-5份催化剂A搅拌混合;所述份为重量份;

阻燃聚醚多元醇的制备方法为:在氮气保护下,采用苯基超支化聚硅氧烷作为起始剂,在催化剂B作用下,与氧化烯烃在90~120℃反应3~6小时,经过中和、精炼、提纯后制得阻燃聚醚多元醇;

所述苯基超支化聚硅氧烷的制备方法如下:在氮气保护作用下,将含苯基三烷氧基硅烷、溶剂和蒸馏水混合均匀,在搅拌条件下缓慢滴加入0.001~0.003份催化剂B;滴加完毕后升温至50~60℃,继续反应4~7小时得到混合物A,按重量计,将5~10份封端剂和0.4~1.0份去离子水滴加到5~10份上述混合物A中,72~78℃恒温反应6~10小时,得粗产物;然后将上述粗产物静置2小时,至完全分层;分离得到下层油状物,真空干燥,所得产物即为含苯基超支化聚硅氧烷;所述的催化剂B为盐酸、硫酸、对甲苯磺酸、四甲基氢氧化铵、四乙基氢氧化铵、氢氧化钠或氢氧化钾中的一种或多种,所述的催化剂A为亚乙基二胺、二月桂酸二丁基锡、辛酸亚锡、三乙胺、三乙醇胺和二醋酸二丁基锡中的一种或多种。

所述的含苯基三烷氧基硅烷为苯基三甲氧基硅烷、苯基三乙氧基硅烷中的一种或多种。

所述的溶剂为甲醇、乙醇、丙醇、正丁醇中的一种或多种。

所述的封端剂为六甲基二硅氧烷、三甲基氯硅烷、三苯基氯硅烷、三乙基氯硅烷中的一种或多种。

所述的泡沫稳定剂为泡沫稳定剂B8870、泡沫稳定剂L6950和泡沫稳定剂AK8805中的一种或多种;所述聚醚多元醇为聚环氧乙烷多元醇、聚环氧丙烷多元醇和聚四氢呋喃醚多元醇中的一种或多种。

所述异氰酸酯组分为甲苯二异氰酸酯、二苯甲烷二异氰酸酯、对苯二亚甲基二异氰酸酯、己二异氰酸酯、异佛尔酮二异氰酸酯和二环己基甲烷二异氰酸酯中的一种或多种。

所述处理方式包括等离子体处理、火焰处理、表面处理剂处理中的一种。

一种阻燃汽车内饰密封功能的发泡结构制备方法,

(1)在氮气保护作用下,将含苯基三烷氧基硅烷、溶剂和蒸馏水混合均匀,在搅拌条件下缓慢滴加入0.001~0.003份催化剂B;滴加完毕后升温至50~60℃,继续反应4~7小时得到混合物A,按重量计,将5份封端剂和0.4~1.0份去离子水滴加到5~10份上述混合物A中,78℃恒温反应6小时,得粗产物;然后将上述粗产物静置2小时,至完全分层;分离得到下层油状物,真空干燥,所得产物即为含苯基超支化聚硅氧烷,所述的催化剂B为盐酸、硫酸、对甲苯磺酸、四甲基氢氧化铵、四乙基氢氧化铵、氢氧化钠或氢氧化钾中的一种或多种;

(2)在氮气保护下,采用苯基超支化聚硅氧烷作为起始剂,在催化剂B作用下,与氧化烯烃反应在90~120℃下反应3~6小时,经过中和、精炼、提纯后制得阻燃聚醚多元醇;

(3)按重量计,将100份聚醚多元醇、5-50份阻燃聚醚多元醇、2-10份水、0.01-5份泡沫稳定剂和0.02-5份催化剂A搅拌混合,制得多元醇组分,所述的催化剂A为亚乙基二胺、二月桂酸二丁基锡、辛酸亚锡、三乙胺、三乙醇胺和二醋酸二丁基锡中的一种或多种;

(4)由多元醇组分和异氰酸酯组分组成双组分聚氨酯的发泡胶;

(5)汽车内饰部件通过等离子体处理、火焰处理或者表面处理剂处理进行表面处理;

(6)通过灌胶机设备将双组分聚氨酯发泡胶涂覆于汽车内饰部件表面,并进行固化,待熟化后即得汽车内饰密封功能的发泡结构。

所述的含苯基三烷氧基硅烷为苯基三甲氧基硅烷、苯基三乙氧基硅烷中的一种或多种;所述的溶剂为甲醇、乙醇、丙醇、正丁醇中的一种或多种;所述的封端剂为六甲基二硅氧烷、三甲基氯硅烷、三苯基氯硅烷、三乙基氯硅烷中的一种或多种;所述的泡沫稳定剂为泡沫稳定剂B8870、泡沫稳定剂L6950和泡沫稳定剂AK8805中的一种或多种;所述聚醚多元醇为聚环氧乙烷多元醇、聚环氧丙烷多元醇和聚四氢呋喃醚多元醇中的一种或多种。

所述异氰酸酯组分为甲苯二异氰酸酯、二苯甲烷二异氰酸酯、对苯二亚甲基二异氰酸酯、己二异氰酸酯、异佛尔酮二异氰酸酯和二环己基甲烷二异氰酸酯中的一种或多种。

与现有技术相比,本发明所取得的有益效果是:

本发明制备的双组分聚氨酯发泡胶具有优良的阻燃性能和活性。与人工贴常规海绵条相比,使用该发泡胶自动涂布的工艺过程效率提高80~150%

本发明制备的双组分聚氨酯发泡胶可以通过灌胶机自动涂覆,且可以实现有多种不同倾斜角度的部件的发泡胶条加工,与人工贴胶对比,效率提高80~150%。

附图说明

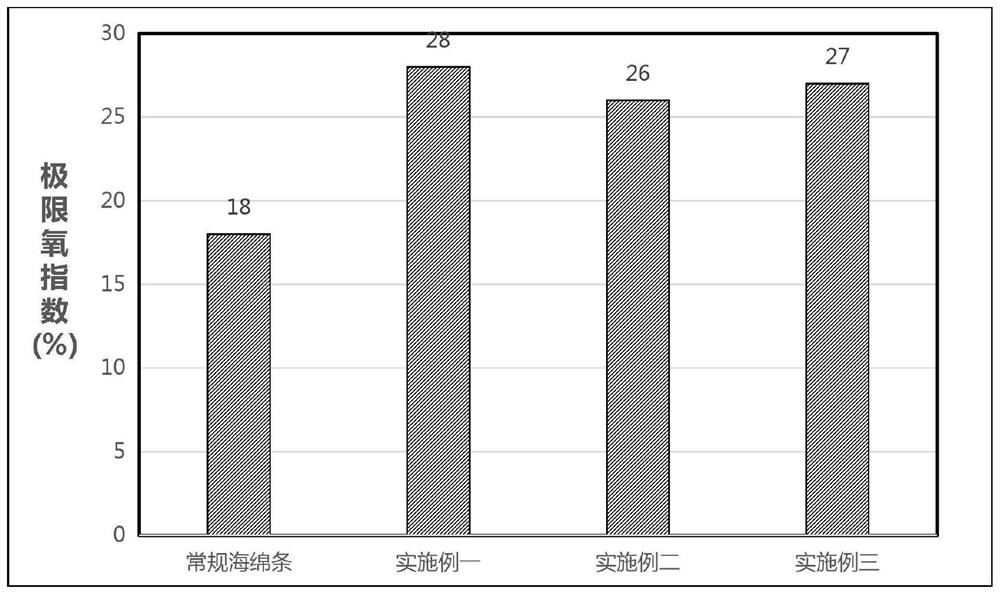

图1是常规海绵条、本发明实施例一、二和三制备的双组分聚氨酯发泡胶的极限氧指数图。

具体实施方式

以下将对本发明的实施例给出详细的说明。尽管本发明将结合一些具体实施方式进行阐述和说明,但需要注意的是本发明并不仅仅只局限于这些实施方式。相反,对本发明进行的修改或者等同替换,均应涵盖在本发明的权利要求范围当中。

实施例一(1)在氮气保护作用下,将苯基三甲氧基硅烷、甲醇和蒸馏水混合均匀,在搅拌条件下缓慢滴加入0.001g氢氧化钾;滴加完毕后升温至60℃,继续反应7小时得到混合物A,按重量计,将10g六甲基二硅氧烷和1.0g去离子水滴加到5g上述混合物A中,78℃恒温反应10小时,得粗产物;然后将上述粗产物静置2小时,至完全分层;分离得到下层油状物,真空干燥,所得产物即为含苯基超支化聚硅氧烷。

(2)在氮气保护下,采用苯基超支化聚硅氧烷作为起始剂,在氢氧化钾作用下,与氧化烯烃在90℃下反应6小时,经过中和、精炼、提纯后制得阻燃聚醚多元醇。

(3)将100g聚环氧乙烷多元醇、50g阻燃聚醚多元醇、2g水、2gB8870和0.02g二月桂酸二丁基锡搅拌混合,制得双组分聚氨酯发泡胶的多元醇组分。

(4)由多元醇组分和异氰酸酯组分组成双组分聚氨酯的发泡胶;

(5)汽车内饰部件通过等离子体处理、火焰处理、表面处理剂处理进行表面处理。

(6)通过灌胶机设备将双组分聚氨酯发泡胶涂覆于汽车内饰部件表面,并进行固化。待熟化后即得一种具有汽车内饰密封功能的发泡结构。

对比例(1)将150g聚环氧乙烷多元醇、2g水、2gB8870和0.02g二月桂酸二丁基锡搅拌混合,制得双组分聚氨酯发泡胶的多元醇组分。

(2)由多元醇组分和异氰酸酯组分组成双组分聚氨酯的发泡胶;

(3)汽车内饰部件通过等离子体处理、火焰处理、表面处理剂处理进行表面处理。

(4)通过灌胶机设备将双组分聚氨酯发泡胶涂覆于汽车内饰部件表面,并进行固化。待熟化后即得一种具有汽车内饰密封功能的发泡结构。

实施例二(1)在氮气保护作用下,将苯基三甲氧基硅烷、甲醇和蒸馏水混合均匀,在搅拌条件下缓慢滴加入0.001g氢氧化钠;滴加完毕后升温至60℃,继续反应5小时得到混合物A,按重量计,将10g六甲基二硅氧烷和1.0g去离子水滴加到5g上述混合物A中,78℃恒温反应9小时,得粗产物;然后将上述粗产物静置2小时,至完全分层;分离得到下层油状物,真空干燥,所得产物即为含苯基超支化聚硅氧烷。

(2)在氮气保护下,采用苯基超支化聚硅氧烷作为起始剂,在氢氧化钾作用下,与氧化烯烃在120℃下反应4小时,经过中和、精炼、提纯后制得阻燃聚醚多元醇。

(3)将100g聚环氧乙烷多元醇、40g阻燃聚醚多元醇、2g水、2gB8870和0.02g三乙胺搅拌混合,制得双组分聚氨酯发泡胶的多元醇组分。

(4)由多元醇组分和异氰酸酯组分组成双组分聚氨酯的发泡胶;

(5)汽车内饰部件通过等离子体处理、火焰处理、表面处理剂处理进行表面处理。

(6)通过灌胶机设备将双组分聚氨酯发泡胶涂覆于汽车内饰部件表面,并进行固化。待熟化后即得一种具有汽车内饰密封功能的发泡结构。

实施例三(1)在氮气保护作用下,将苯基三甲氧基硅烷、甲醇和蒸馏水混合均匀,在搅拌条件下缓慢滴加入0.001g氢氧化钠;滴加完毕后升温至50℃,继续反应5小时得到混合物A,按重量计,将10g六甲基二硅氧烷和0.8g去离子水滴加到5g上述混合物A中,78℃恒温反应9小时,得粗产物;然后将上述粗产物静置2小时,至完全分层;分离得到下层油状物,真空干燥,所得产物即为含苯基超支化聚硅氧烷。

(2)在氮气保护下,采用苯基超支化聚硅氧烷作为起始剂,在氢氧化钾作用下,与氧化烯烃在120℃下反应4小时,经过中和、精炼、提纯后制得阻燃聚醚多元醇。

(3)将100g聚环氧乙烷多元醇、45g阻燃聚醚多元醇、2g水、2gB8870和0.02g三乙醇胺搅拌混合,制得双组分聚氨酯发泡胶的多元醇组分。

(4)由多元醇组分和异氰酸酯组分组成双组分聚氨酯的发泡胶;

(5)汽车内饰部件通过等离子体处理、火焰处理、表面处理剂处理进行表面处理。

(6)通过灌胶机设备将双组分聚氨酯发泡胶涂覆于汽车内饰部件表面,并进行固化。待熟化后即得一种具有汽车内饰密封功能的发泡结构。

表1是常规海绵条和实施例一制备的汽车内饰密封功能发泡结构的气味对比:

表1

如图1,本发明实施例制备的双组分聚氨酯发泡胶的极限氧指数相比常规海绵条较高,表明本发明材料其阻燃性更好。