一种氟硅酸的浓缩方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及氟硅酸技术领域,更具体地说,是涉及一种氟硅酸的浓缩方法。

背景技术

自然界中90%以上的氟资源都伴生在磷矿石中。在磷矿的湿法加工过程中,磷矿伴生的氟解离后主要以氟化氢和四氟化硅的形式逸散出来,经水洗吸收为低浓度的氟硅酸溶液,约占使用磷矿伴生氟总量的30%左右,如采用气(汽)提脱氟工艺对酸中氟进行处理,总氟收率应可达到60%以上。我国萤石资源较为匮乏,储量仅占全球10%,但年生产量却达到了全球的60%以上,使得我国萤石储采比远低于世界平均水平。目前磷矿伴生氟资源利用已成为人们关注的热点,但副产氟硅酸仍主要用于制备低附加值的氟硅酸钠等氟硅酸盐。究其原因,主要是由于副产氟硅酸浓度低,一般仅为10%~20%,且氟硅酸又容易随温度的升高和浓度的提高而分解,造成其浓缩的困难,严重限制了其下游应用。

目前,对氟硅酸浓缩的方法主要包括:CN103848426B“利用真空降膜蒸发法浓缩氟硅酸的方法”、CN111017931A“一种高温稀硫酸浓缩氟硅酸的方法”以及CN110240164A“氟硅酸浓缩的方法及装置”;上述技术方案或是不同热介质供热的真空降膜浓缩,或是热空气直接加热浓缩,而由于氟硅酸自身热稳定性差,加热易分解为四氟化硅和氟化氢气体,因此上述技术方案显而易见的会加速氟硅酸的分解,造成单次收率下降以及系统运行能耗升高等诸多问题。

发明内容

有鉴于此,本发明的目的在于提供一种氟硅酸的浓缩方法,本发明提供的浓缩方法可有效抑制氟硅酸自身分解,单次氟收率高,且能耗低。

本发明提供了一种氟硅酸的浓缩方法,包括以下步骤:

a)将干空气与低浓度氟硅酸进行气液接触,分别得到浓缩后的氟硅酸和湿空气。

优选的,步骤a)中所述干空气的温度为0℃~60℃,含水量<1g/Nm

优选的,所述干空气的制备过程具体为:

将空气通入填料塔中,采用浓硫酸进行循环喷淋干燥,得到干空气。

优选的,所述浓硫酸的浓度为93wt%~98wt%。

优选的,所述填料塔中空气的流速为0.5m/s~2.5m/s,浓硫酸洗涤液气比为3L/m

优选的,步骤a)中所述低浓度氟硅酸的温度≤40℃,浓度为5wt%~25wt%。

优选的,步骤a)中所述气液接触的装置包括气提装置、空塔或填料塔。

优选的,步骤a)中所述气液接触的方式不仅限于逆流接触,气相进气方式为径向或切向进气;所述接触气体流速为1m/s~4m/s,液气比≤7L/m

优选的,步骤a)中所述气液接触的时间为4s~10s。

优选的,所述步骤a)还包括:

将所述湿空气除沫、冷凝分离及洗涤后排空。

本发明提供了一种氟硅酸的浓缩方法,包括以下步骤:a)将干空气与低浓度氟硅酸进行气液接触,分别得到浓缩后的氟硅酸和湿空气。与现有技术相比,本发明针对磷化工行业副产的低浓度氟硅酸,突破性地采用绝干空气与氟硅酸进行换质的方式代替传统加热蒸发的浓缩方式,在浓缩过程中能够一直保持低温状态,可有效抑制氟硅酸自身分解,单次氟收率高,且能耗低;同时,得到的浓氟硅酸由于没有经历氟硅酸分解,因而其成分基本不变,不需要对其进行去除硅胶或其他特殊处理。实验结果表明,本发明提供的浓缩方法得到的浓缩后的氟硅酸的浓度在35wt%以上,单次氟收率可达99%以上,总氟收率可达95%以上。

此外,本发明提供的浓缩方法浓缩后排出的湿空气经除沫、冷凝分离及洗涤塔洗涤后可直接排空,系统能耗更低,实现更容易,工业化更经济。

附图说明

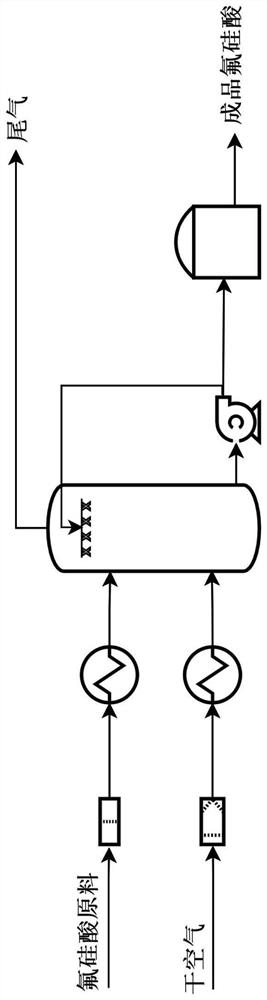

图1为本发明实施例提供的氟硅酸的浓缩方法的流程图。

具体实施方式

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了一种氟硅酸的浓缩方法,包括以下步骤:

a)将干空气与低浓度氟硅酸进行气液接触,分别得到浓缩后的氟硅酸和湿空气。

请参阅图1,图1为本发明实施例提供的氟硅酸的浓缩方法的流程图。本发明将干空气与低浓度氟硅酸进行气液接触。在本发明中,所述干空气的温度优选为0℃~60℃,更优选为0℃~50℃;所述干空气的含水量优选<1g/Nm

在本发明中,所述干空气可以通过浓硫酸处理、冷冻、吸附干燥压缩空气及其他可以脱除空气中水分的方式获得。在本发明优选的实施例中,所述干空气的制备过程具体为:

将空气通入填料塔中,采用浓硫酸进行循环喷淋干燥,得到干空气。

在本发明中,所述浓硫酸的浓度优选为93wt%~98wt%;该浓硫酸在制备干空气后,得到的稀硫酸(浓度从93wt%~98wt%降至80wt%~95wt%,硫酸不会被污染)等同于用水稀释的低浓度硫酸,可直接回用硫酸系统循环使用,也可以用于生产磷酸,或任何使用稀硫酸的场合。

在本发明中,所述填料塔中空气的流速优选为0.5m/s~2.5m/s,更优选为0.8m/s~2m/s;所述填料塔中浓硫酸洗涤液气比优选为3L/m

在本发明中,所述低浓度氟硅酸的浓度为5wt%~25wt%,优选为15wt%~20wt%;本发明对所述低浓度氟硅酸的来源没有特殊限制,采用本领域技术人员熟知的磷化工行业副产的低浓度氟硅酸即可。该浓度的氟硅酸难以直接利用,且氟硅酸热稳定性差,加热易分解为四氟化硅和氟化氢气体,浓缩难度较大;现有技术使用的浓缩方式均是通过给氟硅酸加热,蒸发出其中的水分而提高其浓度。

在本发明中,所述低浓度氟硅酸的温度优选≤40℃。

在本发明中,所述气液接触的装置优选包括气提装置、空塔或填料塔,更优选为空塔。本发明对所述气液接触的装置来源没有特殊限制,采用本领域技术人员熟知的上述可以实现气液交换的设备即可。

在本发明中,所述气液接触的方式不仅限于逆流接触,气相进气方式为径向或切向进气;优选为逆流接触,从而能够保证较好的气液换质效果。在本发明中,所述接触气体流速优选为1m/s~4m/s,更优选为1.5m/s~3m/s;所述接触的液气(低浓度氟硅酸与干空气)比优选≤7L/m

在本发明中,所述气液接触的时间优选为4s~10s,更优选为5s~8s。

在本发明中,所述步骤a)优选还包括:

将所述湿空气除沫、冷凝分离及洗涤后排空。本发明对所述除沫、冷凝分离及洗涤的装置没有特殊限制,采用本领域技术人员熟知的即可。本发明将浓缩后排出的湿空气经除沫、冷凝分离及洗涤后直接排空,系统能耗更低,实现更容易,工业化更经济。

本发明针对磷化工行业副产的低浓度氟硅酸,突破性地采用绝干空气与氟硅酸进行换质的方式代替传统加热蒸发的浓缩方式,在浓缩过程中能够一直保持低温状态,从而有效抑制氟硅酸自身分解,单次氟收率高,且能耗低;同时,得到的浓氟硅酸由于没有经历氟硅酸分解,因而其成分基本不变,不需要对其进行去除硅胶或其他特殊处理。

为了进一步说明本发明,下面通过以下实施例进行详细说明。

实施例1

(1)将洁净空气通入填料塔中,采用93wt%~95wt%的浓硫酸进行循环喷淋干燥,控制填料塔中气体流速在0.8m/s~1.5m/s,浓硫酸洗涤液气比为4L/m

(2)将步骤(1)得到的干空气通入空塔浓缩塔中,与18wt%浓度的氟硅酸(≤40℃)进行逆流交换,控制洗涤液气比在5L/m

实施例2

(1)将洁净空气通入填料塔中,采用95wt%~98wt%的浓硫酸进行循环喷淋干燥,控制填料塔中气体流速在0.8m/s~1.5m/s,浓硫酸洗涤液气比为4L/m

(2)将步骤(1)得到的干空气通入空塔浓缩塔中,与20wt%浓度的氟硅酸(≤40℃)进行逆流交换,控制洗涤液气比在6L/m

实施例3

(1)将洁净空气通入填料塔中,采用93wt%~95wt%的浓硫酸进行循环喷淋干燥,控制填料塔中气体流速在1.5m/s~2m/s,浓硫酸洗涤液气比为4L/m

(2)将步骤(1)得到的干空气通入空塔浓缩塔中,与15wt%浓度的氟硅酸(≤40℃)进行逆流交换,控制洗涤液气比在3.5L/m

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。