电子器件的焊接方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及电子器件技术领域,尤其涉及一种电子器件的焊接方法。

背景技术

绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,简称“IGBT”)模块在应用时,芯片的温度是其最关键的参数之一,为了测量芯片的温度可以将温度传感器集成在芯片内部,但该方法会减少承载芯片的电流能力的有效区域,因此需要将温度传感器,例如热敏电阻,安装在陶瓷衬板上,用来监控IGBT模块及芯片的温度。

常用的热敏电阻包括主体及位于主体两侧的安装部,热敏电阻的主体呈圆柱状或腰鼓状,即中间半径大于两端半径,主体与安装部同轴设置。

传统的方法是在陶瓷衬板表面印刷焊膏,再固定热敏电阻,但该方法需要进行后处理,即使用水进行清洗,降低产能,增大投入成本,因此焊膏焊接方法逐步被淘汰。

现有技术使用焊片辅助热敏电阻的焊接。然而,由于焊片尺寸小,且热敏电阻的安装部与焊片之间为线面接触,在焊片贴片过程中及贴片过程后,热敏电阻容易漂移出焊片。如果不使用固定工装,在焊接过程中,由于焊片的漂移以及焊接过程陶瓷衬板受热不均,会引发热敏电阻的短路、虚焊、立碑等质量问题,造成陶瓷衬板的报废。如果使用固定工装对热敏电阻进行固定,由于固定工装的使用,会导致焊接效率降低,且固定工装增加了焊接的成本。

发明内容

针对上述现有技术中的问题,本申请提出了一种电子器件的焊接方法,该焊接方法应用胶对电子器件进行预固定后再进行焊接,能够避免电子器件漂移出焊片,并避免电子器件的短路、虚焊、立碑等质量问题,从而避免陶瓷衬板的报废;同时,该方法由于无需使用固定工装,能够避免焊接效率的降低和焊接成本的增加。

本发明提供了一种电子器件的焊接方法,所述电子器件包括主体和位于主体两侧的安装部,所述焊接方法包括以下步骤;将焊片固定在陶瓷衬板上方的覆铜层上形成支撑结构;涂覆胶使得胶在陶瓷衬板上形成胶固定结构,所述胶固定结构位于两个所述覆铜层之间;将主体与胶固定结构进行结合,使得安装部与支撑结构的焊片线接触;胶固定结构固化后,进行焊接作业。利用该电子器件的焊接方法,应用胶对电子器件进行预固定后再进行焊接,能够避免电子器件漂移出焊片,并避免电子器件的短路、虚焊、立碑等质量问题,从而避免陶瓷衬板的报废;同时,该方法由于无需使用固定工装,能够避免焊接效率的降低和焊接成本的增加。

在一个实施方式中,所述胶为低温固化胶水,所述胶的粘度在1000mPa.s以上。通过该实施方式,能够避免高温的使用,从而避免焊片受到影响。

在一个实施方式中,所述胶为绝缘胶,固化后的所述胶固定结构的绝缘强度在10kV/mm以上。通过该实施方式,能够避免短路的发生。

在一个实施方式中,涂覆胶使得胶在陶瓷衬板上形成胶固定结构包括用推动式点胶、气动式点胶、喷射式点胶、丝网印刷点胶、旋涂点胶进行胶的涂覆。通过该实施方式,上述各种涂覆胶的方式都与本实施方式兼容,从而丰富了涂覆胶的方法,以适应不同涂覆需要。

在一个实施方式中,所述支撑结构的间距在0.5-3mm之间。通过该实施方式,有利于顺利固定电子器件。

在一个实施方式中,所述胶固定结构的最小横截面面积大于等于主体垂直投影面积的20%;所述胶固定结构的高度高于所述支撑结构。通过该实施方式,能够使胶固定结构与主体顺利结合,并使胶固定结构具备足够固定强度。

在一个实施方式中,所述胶固定结构的纵截面呈长方形状、梯形状或长方形与梯形的堆叠状。通过该实施方式,有利于根据实际需要,选择胶固定结构的具体结构以适应不同需要。

在一个实施方式中,涂覆胶使得胶在陶瓷衬板上形成胶固定结构使用点胶工装涂覆胶,所述点胶工装包括点胶配件,所述点胶配件的空腔与所述胶固定结构的顶部或整体结构相同;且所述胶为不沾胶,其能够与点胶配件的内壁分离。通过该实施方式,有利于控制胶固定结构的结构。

在一个实施方式中,将主体与胶固定结构进行结合时用吸嘴吸取电子器件并将其放置在所述胶固定结构上方,所述吸嘴的吸附部能够与所述主体贴合或呈阶梯状,所述阶梯状的吸附部的两个台阶面能够与所述主体卡合。通过该实施方式,使用特制的吸嘴,有利于更好地吸取电子器件。

在一个实施方式中,所述电子器件为热敏电阻,所述陶瓷衬板为IGBT的陶瓷衬板。利用该热敏电阻的焊接方法,应用胶对热敏电阻进行预固定后再进行焊接,能够避免热敏电阻漂移出焊片,并避免热敏电阻的短路、虚焊、立碑等质量问题,从而避免IGBT的陶瓷衬板的报废;同时,该方法由于无需使用固定工装,能够避免焊接效率的降低和焊接成本的增加。

本申请提供的电子器件的焊接方法,相较于现有技术,具有如下的有益效果。

1、利用该电子器件的焊接方法,应用胶对电子器件进行预固定后再进行焊接,能够避免电子器件漂移出焊片,并避免电子器件的短路、虚焊、立碑等质量问题,从而避免陶瓷衬板的报废;同时,该方法由于无需使用固定工装,能够避免焊接效率的降低和焊接成本的增加。

2、通过点胶配件可以控制点胶结构的结构。

3、使用特制的吸嘴,有利于更好地吸取电子器件。

上述技术特征可以各种适合的方式组合或由等效的技术特征来替代,只要能够达到本发明的目的。

附图说明

在下文中将基于实施例并参考附图来对本发明进行更详细的描述,其中:

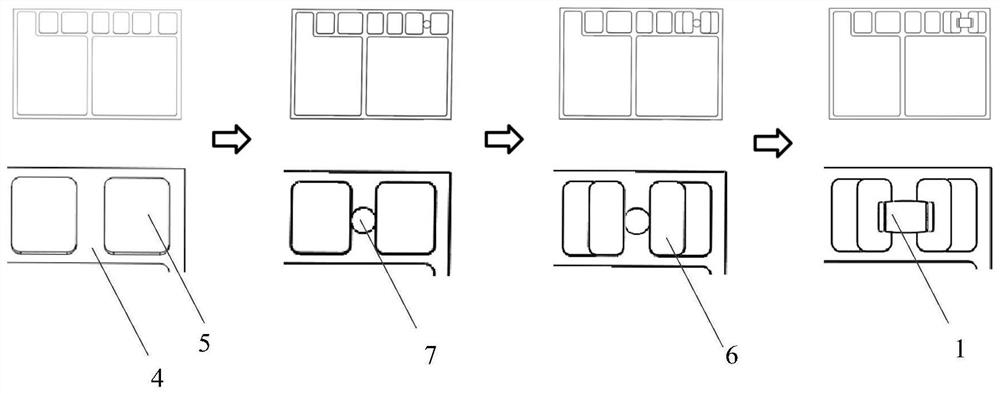

图1显示了根据本发明一实施方式的电子器件焊接方法的一种流程图;

图2显示了根据本发明一实施方式的电子器件焊接方法的另一流程图;

图3显示了根据本发明一实施方式焊接后的电子器件的结构示意图;

图4显示了根据本发明一实施方式的一种点胶固定结构;

图5显示了根据本发明一实施方式的另一点胶固定结构;

图6显示了根据本发明一实施方式的再一点胶固定结构;

图7显示了根据本发明一实施方式的又一点胶固定结构;

图8显示了根据本发明一实施方式的一种点胶配件的结构示意图;

图9显示了根据本发明一实施方式的另一点胶配件的结构示意图;

图10显示了根据本发明一实施方式的再一点胶配件的结构示意图;

图11显示了根据本发明一实施方式的一种吸嘴的结构示意图;

图12显示了根据本发明一实施方式的另一吸嘴的结构示意图。

附图标记清单:

1-电子器件;2-主体;3-安装部;4-陶瓷衬板;5-覆铜层;6-焊片;7-胶固定结构;8-点胶配件;9-吸嘴。

在附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例。

具体实施方式

下面将结合附图对本发明作进一步说明。

如图1和图2所示,本实施方式提供了一种电子器件1的焊接方法,电子器件1包括主体2和位于主体2两侧的安装部3,焊接方法包括以下步骤;将焊片6固定在陶瓷衬板4上方的覆铜层5上形成支撑结构;涂覆胶使得胶在陶瓷衬板4上形成胶固定结构7,胶固定结构7位于两个覆铜层5之间;将主体2与胶固定结构7进行结合,使得安装部3与支撑结构的焊片6线接触;胶固定结构7固化后,进行焊接作业。

传统的电子器件1的焊接方法是在陶瓷衬板4表面印刷焊膏,再固定电子器件1,但该方法需要进行后处理,即使用水进行清洗,降低产能,增大投入成本,因此焊膏焊接方法逐步被淘汰。

现有技术使用焊片6辅助电子器件1的焊接。然而,由于焊片6尺寸小,且电子器件1的安装部3与焊片6之间为线面接触,在焊片6贴片过程中及贴片过程后,电子器件1的安装部3容易漂移出焊片6。如果不使用固定工装,在焊接过程中,由于焊片6的漂移以及焊接过程陶瓷衬板4受热不均,会引发电子器件1的短路、虚焊、立碑等质量问题,造成陶瓷衬板4的报废。如果使用固定工装对电子器件1进行固定,由于固定工装的使用,会导致焊接效率降低,且固定工装增加了焊接的成本。

本实施方式应用胶对电子器件1进行预固定后再进行焊接,能够避免电子器件1漂移出焊片6,并避免电子器件1的短路、虚焊、立碑等质量问题,从而避免陶瓷衬板4的报废;同时,该方法由于无需使用固定工装,能够避免焊接效率的降低和焊接成本的增加。

将焊片6固定在陶瓷衬板4上方的覆铜层5上形成支撑结构,支撑结构有两个,以分别与电子器件1的两个安装部3焊接固定。两个焊片6间的距离可调,焊片6的内侧壁无需与覆铜层5的内侧壁处于同一纵平面。

涂覆胶使得胶在陶瓷衬板4上形成胶固定结构7,胶固定结构7位于两个支撑结构之间,从而胶固定结构7可以与主体2粘合,支撑结构上的焊片6可以用于安装部3的焊接。

将主体2与胶固定结构7进行结合,使得安装部3与支撑结构的焊片6线接触,从而使得电子器件1通过胶固定结构7进行预固定,并调整安装部3至其焊接位置。

胶固定结构7固化后,进行焊接作业。胶固定结构7固化后,使得电子器件1通过胶固定结构7完成预固定步骤,此时进行焊接,电子器件1在焊接过程中不会发生移动。

该焊接方法中,如图1和图2所示,步骤将焊片6固定在陶瓷衬板4上方的覆铜层5上形成支撑结构和步骤涂覆胶使得胶在陶瓷衬板4上形成胶固定结构7,胶固定结构7位于两个覆铜层5之间能够互换。

利用该电子器件1的焊接方法,应用胶对电子器件1进行预固定后再进行焊接,能够避免电子器件1漂移出焊片6,并避免电子器件1的短路、虚焊、立碑等质量问题,从而避免陶瓷衬板4的报废;同时,该方法由于无需使用固定工装,能够避免焊接效率的降低和焊接成本的增加。

在一个实施方式中,胶为低温固化胶水,胶的粘度在1000mPa.s以上。

胶的粘度测量应采用测试方法ISO3219。

低温固定胶水能够避免高温的使用,从而避免焊片6受到影响,发生熔化。

通过该实施方式,能够避免高温的使用,从而避免焊片6受到影响。

在一个实施方式中,胶为绝缘胶,固化后的胶固定结构7的绝缘强度在10kV/mm以上。

可选地,绝缘胶可以由环氧基、硅胶基、硅橡胶基、聚酰亚胺基等绝缘材料材料构成。

通过该实施方式,能够避免短路的发生。

在一个实施方式中,胶由一种化合物构成,或者,胶由多种化合物混合而成。

在一个实施方式中,涂覆胶使得胶在陶瓷衬板4上形成胶固定结构7包括用推动式点胶、气动式点胶、喷射式点胶、丝网印刷点胶、旋涂点胶进行胶的涂覆。

通过该实施方式,上述各种涂覆胶的方式都与本实施方式兼容,从而丰富了涂覆胶的方法,以适应不同涂覆需要。

在一个实施方式中,如图3所示,支撑结构的间距在0.5-3mm之间。

支撑结构的间距指的是两个支撑结构的相应的两个覆铜层5的内侧壁之间的距离。

支撑结构的间距的下限控制了胶固定结构7的最小横截面面积,支撑结构的间距的上限受到电子器件1的两个安装部3间的间距的控制。

支撑结构的间距不得过小,导致点胶固定结构7的最小横截面面积过小,无法顺利固定电子器件1的主体2;支撑结构的间距不得过大,焊片6的间距大于等于支撑结构的间距,若其大于安装部3的间距,无法固定电子器件1。

通过该实施方式,有利于顺利固定电子器件1。

在一个实施方式中,胶固定结构7的最小横截面面积大于等于主体2垂直投影面积的20%;胶固定结构7的高度高于支撑结构。

通过该实施方式,能够使胶固定结构7与主体2顺利结合,并使胶固定结构7具备足够固定强度。

在一个实施方式中,如图4至图7所示,胶固定结构7的纵截面呈长方形状、梯形状或长方形与梯形的堆叠状。

如图6所示,当胶固定结构7的纵截面为长方形,且长方形的短边小于支撑结构的间距时,可以节约胶。

如图5所示,当胶固定结构7的纵截面为长方形,且长方形的短边等于支撑结构的间距时,胶固定结构7与主体2的接触面达到了最大,固定效果好。

如图7所示,当胶固定结构7的纵截面为梯形,胶固定结构7形状稳定,梯形的长底边与陶瓷衬板4贴合,梯形的短边与主体2贴合,长底边与陶瓷衬板4贴合固定效果好,胶固定结构7不易发生塌陷、倾倒。

如图4所示,当胶固定结构7的纵截面为长方形与梯形的堆叠状,胶固定结构7稳固,且顶部与主体2接触面积较小,应力小。

通过该实施方式,有利于根据实际需要,选择胶固定结构7的具体结构以适应不同需要。

在一个实施方式中,涂覆胶使得胶在陶瓷衬板4上形成胶固定结构7使用点胶工装涂覆胶,点胶工装包括点胶配件8,点胶配件8的空腔与胶固定结构7的顶部或整体结构相同;且胶为不沾胶,其能够与点胶配件8的内壁分离。

如图8至图10所示,通过点胶配件8可以控制点胶结构的形状,点胶配件8的底部可以与陶瓷衬板4配合或与覆铜层5的顶部搭接。当点胶配件8的底部与陶瓷衬板4配合时,点胶配件8的空腔与胶固定结构7的整体结构相同。当点胶配件8的底部与覆铜层5的顶部搭接时,点胶配件8的空腔与胶固定结构7的顶部结构相同,胶固定结构7的底部充满支撑结构的间距。

通过该实施方式,有利于控制胶固定结构7的结构。

在一个实施方式中,将主体2与胶固定结构7进行结合时用吸嘴9吸取电子器件1并将其放置在胶固定结构7上方,吸嘴9的吸附部能够与主体2贴合或呈阶梯状,阶梯状的吸附部的两个台阶面能够与主体2卡合。

如图11所示,吸嘴9的吸附部能够与主体2贴合,从而更好地吸取电子器件1。

如图12所示,吸嘴9的吸附部呈阶梯状,阶梯状的吸附部的两个台阶面能够与主体2卡合,从而方便吸取电子器件1。

通过该实施方式,使用特制的吸嘴9,有利于更好地吸取电子器件1。

在一个实施方式中,电子器件1为热敏电阻,陶瓷衬板4为IGBT的陶瓷衬板4。

利用该热敏电阻的焊接方法,应用胶对热敏电阻进行预固定后再进行焊接,能够避免热敏电阻漂移出焊片6,并避免热敏电阻的短路、虚焊、立碑等质量问题,从而避免IGBT的陶瓷衬板4的报废;同时,该方法由于无需使用固定工装,能够避免焊接效率的降低和焊接成本的增加。

实施例一

如图1和图2所示,本实施例提供了一种电子器件1的焊接方法,电子器件1包括主体2和位于主体2两侧的安装部3,焊接方法包括以下步骤;将焊片6固定在陶瓷衬板4上方的覆铜层5上形成支撑结构;涂覆胶使得胶在陶瓷衬板4上形成胶固定结构7,胶固定结构7位于两个支撑结构之间;将主体2与胶固定结构7进行结合,使得安装部3与支撑结构的焊片6线接触;胶固定结构7固化后,进行焊接作业。

传统的电子器件1的焊接方法是在陶瓷衬板4表面印刷焊膏,再固定电子器件1,但该方法需要进行后处理,即使用水进行清洗,降低产能,增大投入成本,因此焊膏焊接方法逐步被淘汰。

现有技术使用焊片6辅助电子器件1的焊接。然而,由于焊片6尺寸小,且电子器件1的安装部3与焊片6之间为线面接触,在焊片6贴片过程中及贴片过程后,电子器件1的安装部3容易漂移出焊片6。如果不使用固定工装,在焊接过程中,由于焊片6的漂移以及焊接过程陶瓷衬板4受热不均,会引发电子器件1的短路、虚焊、立碑等质量问题,造成陶瓷衬板4的报废。如果使用固定工装对电子器件1进行固定,由于固定工装的使用,会导致焊接效率降低,且固定工装增加了焊接的成本。

本实施例应用胶对电子器件1进行预固定后再进行焊接,能够避免电子器件1漂移出焊片6,并避免电子器件1的短路、虚焊、立碑等质量问题,从而避免陶瓷衬板4的报废;同时,该方法由于无需使用固定工装,能够避免焊接效率的降低和焊接成本的增加。

将焊片6固定在陶瓷衬板4上方的覆铜层5上形成支撑结构,支撑结构有两个,以分别与电子器件1的两个安装部3焊接固定。两个焊片6间的距离可调,焊片6的内侧壁无需与覆铜层5的内侧壁处于同一纵平面。

涂覆胶使得胶在陶瓷衬板4上形成胶固定结构7,胶固定结构7位于两个支撑结构之间,从而胶固定结构7可以与主体2粘合,支撑结构上的焊片6可以用于安装部3的焊接。

将主体2与胶固定结构7进行结合,使得安装部3与支撑结构的焊片6线接触,从而使得电子器件1通过胶固定结构7进行预固定,并调整安装部3至其焊接位置。

胶固定结构7固化后,进行焊接作业。胶固定结构7固化后,使得电子器件1通过胶固定结构7完成预固定步骤,此时进行焊接,电子器件1在焊接过程中不会发生移动。

该焊接方法中,如图1和图2所示,步骤将焊片6固定在陶瓷衬板4上方的覆铜层5上形成支撑结构和步骤涂覆胶使得胶在陶瓷衬板4上形成胶固定结构7,胶固定结构7位于两个覆铜层5之间能够互换。

利用该电子器件1的焊接方法,应用胶对电子器件1进行预固定后再进行焊接,能够避免电子器件1漂移出焊片6,并避免电子器件1的短路、虚焊、立碑等质量问题,从而避免陶瓷衬板4的报废;同时,该方法由于无需使用固定工装,能够避免焊接效率的降低和焊接成本的增加。

实施例二

在本实施例中,如图4至图7所示,胶固定结构7的纵截面呈长方形状、梯形状或长方形与梯形的堆叠状。

如图6所示,当胶固定结构7的纵截面为长方形,且长方形的短边小于支撑结构的间距时,可以节约胶。

如图5所示,当胶固定结构7的纵截面为长方形,且长方形的短边等于支撑结构的间距时,胶固定结构7与主体2的接触面达到了最大,固定效果好。

如图7所示,当胶固定结构7的纵截面为梯形,胶固定结构7形状稳定,梯形的长底边与陶瓷衬板4贴合,梯形的短边与主体2贴合,长底边与陶瓷衬板4贴合固定效果好,胶固定结构7不易发生塌陷、倾倒。

如图4所示,当胶固定结构7的纵截面为长方形与梯形的堆叠状,胶固定结构7稳固,且顶部与主体2接触面积较小,应力小。

有利于根据实际需要,选择胶固定结构7的具体结构以适应不同需要。

涂覆胶使得胶在陶瓷衬板4上形成胶固定结构7使用点胶工装涂覆胶,点胶工装包括点胶配件8,点胶配件8的空腔与胶固定结构7的顶部或整体结构相同;且胶为不沾胶,其能够与点胶配件8的内壁分离。

如图8至图10所示,通过点胶配件8可以控制点胶结构的形状,点胶配件8的底部可以与陶瓷衬板4配合或与覆铜层5的顶部搭接。当点胶配件8的底部与陶瓷衬板4配合时,点胶配件8的空腔与胶固定结构7的整体结构相同。当点胶配件8的底部与覆铜层5的顶部搭接时,点胶配件8的空腔与胶固定结构7的顶部结构相同,胶固定结构7的底部充满支撑结构的间距,从而有利于控制胶固定结构7的结构。

实施例三

本实施例中,将主体2与胶固定结构7进行结合时用吸嘴9吸取电子器件1并将其放置在胶固定结构7上方,吸嘴9的吸附部能够与主体2贴合或呈阶梯状,阶梯状的吸附部的两个台阶面能够与主体2卡合。

如图11所示,吸嘴9的吸附部能够与主体2贴合,从而更好地吸取电子器件1。

如图12所示,吸嘴9的吸附部呈阶梯状,阶梯状的吸附部的两个台阶面能够与主体2卡合,从而方便吸取电子器件1。

通过该实施例,使用特制的吸嘴9,有利于更好地吸取电子器件1。

在本发明的描述中,需要理解的是,术语“上”、“下”、“底”、“顶”、“前”、“后”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。