一种显示面板及其制作方法、修补方法

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及显示的技术领域,尤其涉及一种显示面板及其制作方法、修补方法。

背景技术

随着LED芯片尺寸的缩小和封装水平的提高,市场上像素间距为3mm (P3)显示屏已经很常见。进一步地,芯片尺寸达到100μm左右,工业上称之为miniLED,像素间距能够达到0.2mm(P2)左右,miniLED尺寸基本达到LED常用生产技术的极限,在亮度、对比度和可靠性等方面mini LED显示了巨大的优势。而MicroLED(微米LED)则进一步地把芯片尺寸缩减至50μm以下,由于MicroLED芯片尺寸小、集成度高和自发光等特点,在显示方面与LCD、OLED相比在亮度、分辨率、对比度、能耗、使用寿命、响应速度和热稳定性等方面具有更大的优势。

目前,Micro/MiniLED在键合之后通常是直接采用封装胶进行模压封装,直接利用封装胶封装LED芯片的方式存在以下两个问题:一是因为 Micro/MiniLED的像素和像素之间或子像素与子像素之间的间距特别近,极容易造成色彩串扰,导致画面颜色显示不纯的问题;二是Micro/MiniLED 芯片在键合到芯片封装的整个工艺制程段中存在产生失效的Micro/Mini LED芯片的情况。但因为LED芯片已被封装,且Micro/MiniLED芯片之间的间距极小,因此极难单独针对某个或几个已失效的LED芯片进行去除更换,封装后的显示面板的维修十分困难。去除封装胶层时,只能大面积或整面地去除封装胶层,位于已失效LED芯片周围的未失效的LED芯片会受到影响,极容易造成原本未失效的LED芯片产生损伤,导致了额外的故障,增加了维修成本。

因此,如何避免封装后出现色彩串扰以达到更好的显示效果,并降低芯片封装后的维修难度是亟需解决的问题。

发明内容

鉴于上述相关技术的不足,本申请的目的在于提供一种显示面板及其制作方法、修补方法,旨在解决因色彩串扰而导致的画面颜色显示不纯,及LED封装后芯片维修困难的问题。

一种显示面板,包括:

基板,包括设置在所述基板的一侧的驱动阵列,与所述驱动阵列电连接的多对焊盘组,以及设于所述焊盘组外周的定位部;

若干发光元件,各个所述发光元件设置在所述基板的一侧,分别与一对所述焊盘组电连接;

若干隔热件,各个所述隔热件通过所述定位部设置于所述基板上,所述隔热件围绕所述发光元件设置,且所述隔热件朝向所述发光元件的一侧设置的反射层;

封装层,包括设置在各个所述发光元件与所述隔热件之间的第一封装部,以及设置在各个所述隔热件之间的第二封装部。

上述显示面板中隔热件围绕在发光元件的四周,隔热件由隔热材料制作而成,若出现了坏点发光元件,则可采用激光等加热方式将该坏点发光元件所对应目标隔热件中的第一封装部去除,激光去除封装胶后便可更换坏点发光元件。该过程中,去除封装胶时产生的热量被隔热件阻挡,不会影响显示面板上封装层其余部位的封装胶,其余未失效的发光元件仍然封装完好,避免了维修过程中新的坏点发光元件的产生,不会在维修过程中出现额外的故障,节约了维修成本。在更换好发光元件后,再次在去除了封装胶的隔热件内填充好封装胶即可,维修简便快捷。此外,该显示面板通过基板上的定位部对隔热件进行了定位,方便了隔热件的安装,避免了隔热件的移位。而且,隔热件朝向发光元件的一侧设有反射层,该反射层具有挡光的作用,防止了相邻发光元件之间的色彩串扰,避免了画面颜色显示不纯,使得显示效果更好。

基于同样的发明构思,本申请还提供一种显示面板的制作方法,包括:

提供一基板,所述基板包括设置在所述基板的一侧的驱动阵列,与所述驱动阵列电连接的多对焊盘组;

在所述基板设有所述焊盘组的一面上设置围绕所述焊盘组的定位部;

将发光元件的芯片电极与所述焊盘组键合;

将隔热件通过所述定位部设置于所述基板上,所述隔热件围绕所述发光元件设置,所述隔热件朝向所述发光元件的一侧设置反射层;

设置封装层,所述封装层包括设置在各个所述发光元件与所述隔热件之间的第一封装部,以及设置在各个所述隔热件之间的第二封装部。

上述制作方法通过隔热件围合在发光元件的外周,隔热件可以阻挡加热去除封装层时产生的热量,不会影响封装层其余部位的封装胶,形成了对相邻的未失效的发光元件的保护,避免了维修过程中新的坏点发光元件的产生,不会在维修过程中出现额外的故障,节约了维修成本。且隔热件通过基板上的定位部进行了定位,隔热件不会在制作过程中移动,隔热件的定位及限位好。同时隔热件上的反射层具有挡光作用,防止了相邻发光元件之间的色彩串扰,避免了画面颜色显示不纯,显示面板的显示效果更好。

基于同样的发明构思,本申请还提供一种修补方法,用于修补如上所述的显示面板,包括:

对所述显示面板中的各所述发光元件进行检测,以识别坏点发光元件;

对所述坏点发光元件所对应的目标隔热件中的所述第一封装部进行加热,至所述第一封装部状态变化;

去除状态变化后的所述第一封装部及所述坏点发光元件;

在所述目标隔热件内设置新的发光元件及新的第一封装部。

该显示面板在修补过程中,通过显示面板中的隔热件实现了对相邻的未失效的发光元件的保护,不会在维修过程中出现额外的故障,节约了维修成本。且通过隔热件的隔热作用,实现了仅对故障部位封装胶的去除,大大缩小了维修范围,更换坏点发光元件后封装胶的填充也更好,维修简单快捷。

附图说明

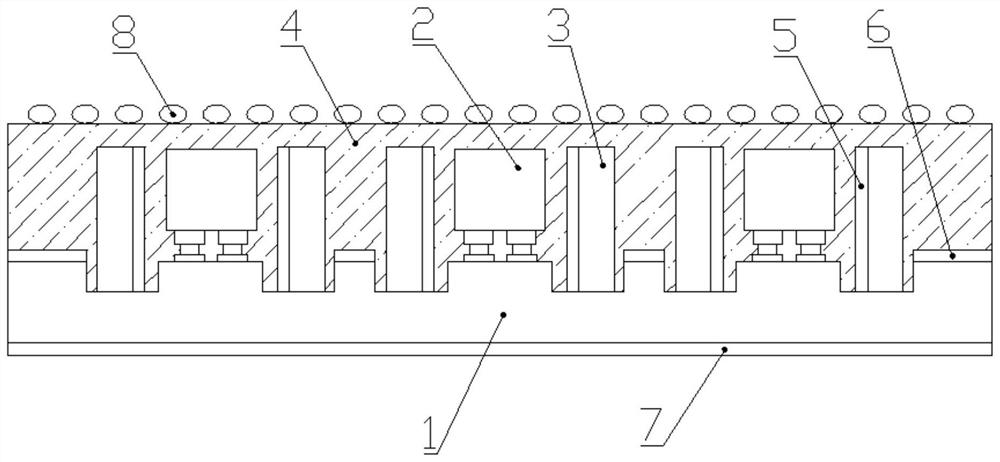

图1为本发明实施例提供的显示面板的一种结构示意图;

图2为本发明实施例提供的基板的一种结构示意图;

图3为本发明实施例提供的隔热件内设置单个发光元件的结构示意图;

图4为本发明实施例提供的修补显示面板时加热去除故障部位的第一封装部后的示意图;

图5为本发明实施例提供的修补显示面板时去除坏点发光元件的示意图;

图6为本发明实施例提供的修补显示面板时更换上好的发光元件的示意图;

图7为本发明实施例提供的基板上设置定位部的一种结构示意图;

图8为本发明实施例提供的图7中A-A剖视图的一种示例结构的示意图;

图9为本发明实施例提供的图7中A-A剖视图的另一种示例结构的示意图;

图10为本发明实施例提供的图7中A-A剖视图的又一种示例结构的示意图;

图11为本发明实施例提供的基板上设置定位部的另一种结构示意图;

图12为本发明实施例提供的图11中B-B剖视图的一种示例结构的示意图;

图13为本发明实施例提供的图11中B-B剖视图的又一种示例结构的示意图;

图14为本发明实施例提供的显示面板的另一种结构示意图;

图15为本发明实施例提供的显示面板的制作方法的流程图;

图16为本发明实施例提供的显示面板的修补方法的流程图;

附图标记说明:

1-基板,101-定位部,102-定位凹槽,103-凸台,104-基板的一侧,2- 发光元件,3-隔热件,4-封装层,5-反射层,6-吸光层,7-反光层,8-扩散粒子,9-透光盖板。

具体实施方式

为了便于理解本申请,下面将参照相关附图对本申请进行更全面的描述。附图中给出了本申请的较佳实施方式。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本申请的公开内容理解的更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。

目前在芯片之间的间距极小时,极难单独针对某个或几个已失效的芯片进行去除更换,封装后的显示面板的维修十分困难。去除封装胶层时,只能大面积或整面地去除封装胶层,位于已失效LED芯片周围的未失效的 LED芯片会受到影响,极容易造成原本未失效的LED芯片产生损伤,导致了额外的故障,增加了维修成本。

基于此,本申请希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

本实施例提供了一种显示面板,该显示面板可以但不限于为小间距发光元件的显示面板,如MicroLED显示面板、MiniLED显示面板。上述显示面板可以是电视、显示器、手机等终端上的显示面板,可以将其应用于家用显示领域、医用显示领域、装饰显示领域、交通显示领域、广告显示领域等。上述应用仅仅是本实施例所示例的几种应用,应当理解的是本实施例中的显示模组的应用并不限于上述示例的几种领域。

如图1-图3所示,显示面板包括:

基板1,包括设置在基板1的一侧104的驱动阵列,与驱动阵列电连接的多对焊盘组,以及设于焊盘组外周的定位部101。该基板1可以是透光基板1,如玻璃基板1;或者也可以是非透光的基板1,如PCB板,本实施例不作具体限定。

若干发光元件2,各个发光元件2设置在基板1的一侧104,分别与一对焊盘组电连接;可以理解的是,发光元件2可为但不限于LED芯片,包括P型半导体、N型半导体,及位于P型半导体与N型半导体之间的有源层。

若干隔热件3,各个隔热件3通过定位部101设置于基板1上,隔热件 3围绕发光元件2设置,且隔热件3朝向发光元件2的一侧设置的反射层5。隔热件3即为由隔热材料制作而成的具有隔热功能的零件。

封装层4,包括设置在各个发光元件2与隔热件3之间的第一封装部,以及设置在各个隔热件3之间的第二封装部。封装层4可通过但不限于封装胶模压而成,其能够被加热去除。

上述显示面板中隔热件3围绕在发光元件2的四周,隔热件3由隔热材料制作而成,若出现了坏点发光元件,则可采用激光等加热方式将该坏点发光元件所对应目标隔热件中的第一封装部去除,如图4,激光去除封装胶后便可更换坏点发光元件,如图5。该过程中,去除封装胶时产生的热量被隔热件3阻挡,不会影响显示面板上封装层4其余部位的封装胶,其余未失效的发光元件仍然封装完好,避免了维修过程中新的坏点发光元件的产生,不会在维修过程中出现额外的故障,节约了维修成本。去除坏点发光元件2后,更换上好的发光元件,如图6所示。在更换好发光元件后,再次在去除了封装胶的隔热件内填充好封装胶即可,维修简便快捷。此外,该显示面板通过基板1上的定位部101对隔热件3进行了定位,方便了隔热件3的安装,避免了隔热件3的移位。而且,隔热件3朝向发光元件2 的一侧设有反射层5,该反射层5具有挡光的作用,防止了相邻发光元件2 之间的色彩串扰,避免了画面颜色显示不纯,使得显示效果更好。

本实施例中,如图1、图3,一个隔热件3内围绕的发光元件2可以为一个,由此可对各发光元件2均进行了隔热阻挡。在一些应用中,一个隔热件3中也可设置几个发光元件2,由此也可缩小维修时产生的热量所影响的范围。

为了在维修时达到好的隔热效果,所述隔热件3远离基板1的一端高于发光元件2远离基板1的一端,或者,隔热件3远离基板1的一端与发光元件2远离基板1的一端齐平。本实施例中,隔热件3远离基板1的一端可高于或齐平发光元件2远离基板1的一端的有源层。

本实施例中,隔热件3为上下开口的环形结构,隔热件3平行于基板1 表面的横截面可为但不限于矩形,例如还可为圆形、椭圆形、多边形或其它异形结构。隔热件3的成型工艺方式可以采用压模成型,制作的隔热材料可以是硅酸盐、气凝胶毡等。在制作时,隔热件3可以每个依次地对位放置在基板1的正面,也可以是先将多个甚至全部隔热件3按基板1上发光元件2的布置位置固定在一张可撕膜上,再将膜上的若干隔热件3与基板1上的发光元件2对好位,使若干隔热件3一次性放置在基板1上,最后再撕去膜。本实施例对此不作具体限定。

为了制作过程中隔热件3的快速定位,基板1的正面可以设置若干与发光元件2一一对应的定位部101,定位部101与隔热件3配合,将隔热件3定位于发光元件2的外周。

在一种示例中,定位部101可为设置在基板1中的定位凹槽102,定位凹槽102的槽口朝向显示面板的出光面,隔热件3靠近基板1的一端嵌入定位凹槽102内。如图7、图8所示,该定位凹槽102可以为环绕发光元件 2设置的完整的环形结构,环形的隔热件3的下端直接插入环形的凹槽中形成定位;或者,如图11、图12所示,定位凹槽102也可为设置的多个凹槽结构,隔热件3的下端设置多个向下延伸的凸起,制作时使隔热件3下端的凸起对应插入凹槽结构中形成定位。本示例中,凹槽的加工可采用激光加工或者蚀刻加工成型。

另一种示例中,定位部101为设置于发光元件2外周的凸台103,如图 7、图9所示,该凸台103可以为环绕发光元件2设置的完整的环形结构,制作时使隔热件3的下端套在上述凸台结构上形成定位;或者使隔热件3 下端配合在环形的凸台结构内形成定位;或者,如图11、图13所示,凸台 103还可以是设置的多个凸台结构,隔热件3的下端设置多个凹槽,制作时使多个凸台103对应插入隔热件3下端的凹槽中形成定位。

又一种示例中,如图10所示,定位部101可以是设置于发光元件2外周的凹槽结构以及凸台结构的结合,隔热件3的下端通过设置凹槽形成凹凸起伏的下端面,凹凸起伏的下端面与凹、凸的定位部101嵌合形成定位。

通过定位部101不仅可实现隔热件3的快速定位,还可在后续制程中对隔热件3进行限位,防止了隔热件3的移位。在一些应用场景中,隔热件3也可不采用基板1上的定位部101进行定位,例如还可直接在隔热件3 的下端涂胶或贴胶将隔热件3固定在基板1上。

为了防止相邻发光元件2之间出现串色现象,本实施例中的隔热件3 可采用具有隔热及挡光作用的材料制作而成;或者,隔热件3采用隔热材料,并在隔热件3朝向发光元件2的内侧面制作一层反射层5。由此既可实现隔热,也可防止发光元件2的侧向光进入相邻发光元件2导致串色,避免了画面颜色显示不纯,使得显示效果更好。本实施例中,反射层5可以反射发光元件2发出的侧向光,提升光的利用率。此时的反射层5也作为挡光层,可挡住发光元件2的侧向光防止串色。反射层5可以通过镀金属层制作,如铜、银、铝等等,本实施例不作具体限制。

在上述基板1为玻璃基板1时,玻璃基板远离发光元件2的一面设有反光层7。反光层7的制作可与反射层5相同,其也可提升光的利用率,提高了显示面板的显示亮度。

为了达到黑化效果,提高显示的对比度,本实施例可在相邻的隔热件3 之间设有吸光层6,吸光层6与发光元件2处于基板1的同一侧。。该吸光层6可采用黑色的吸光材料制作,例如可采用黑色油墨进行喷墨加工,或者也可直接贴附一层黑色胶层。本实施例不作具体限定。

同时为了提高产品的可视角度,封装层4设有扩散粒子。扩散粒子可设于封装层4的表面,也可掺杂在封装层4内,本实施例对此不作限定,扩散粒子可对发光元件发出的光进行扩散处理,提高显示面板的可视角度。扩散粒子可采用但不限于压印工艺成型。

如图1所示,封装层4包括设置在各个发光元件2与隔热件3之间的第一封装部,以及设置在各个隔热件3之间的第二封装部。第一、二封装部可高于隔热件,由此可在基板1上形成一层完整的封装胶层,该封装胶层形成了对隔热件3及发光元件2的固定,同时也对发光元件2进行了密封,具有保护和隔绝水氧的作用。封装层4可选用环氧树脂或有机硅树脂等LED封装胶。在一些应用中,如图14,封装层的封装部也可不高出隔热件3,在发光元件上方固定一透光盖板9形成密封,此时为了使隔热件3有更好的固定,可以将隔热件3粘接在基板1的正面。

本发明另一可选实施例:

本实施例提供了一种显示面板的制作方法,如图15所示,包括:

提供一基板,基板包括设置在基板的一侧的驱动阵列,与驱动阵列电连接的多对焊盘组。

在基板设有焊盘组的一面上设置围绕焊盘组的定位部,定位部的具体结构及加工方式与上一实施例相同,在此不再赘述。

将发光元件的芯片电极与焊盘组键合。本实施例中,基板1上焊盘组分别通过键合材料与发光元件2上的芯片电极进行键合连接。键合材料为导电材料,可选为焊材或异方性导电胶。焊材需选用具有低熔点的材料,可选用金锡合金、铟、锡化铟等材料。

将隔热件通过定位部设置于基板上,隔热件围绕发光元件设置,隔热件朝向发光元件的一侧设置反射层。本实施例中基板1与隔热件3之间的配合、隔热件3的制作及布置均与上一实施例相同,在此不再进行赘述。

设置封装层,封装层包括设置在各个发光元件与隔热件之间的第一封装部,以及设置在各个隔热件之间的第二封装部。

上述制作方法通过隔热件3围合在发光元件2的外周,隔热件3可以阻挡加热去除封装层4时产生的热量,不会影响封装层4其余部位的封装胶,形成了对相邻的未失效的发光元件的保护,避免了维修过程中新的坏点发光元件的产生,不会在维修过程中出现额外的故障,节约了维修成本。且隔热件通过基板1上的定位部101进行了定位,隔热件3不会在制作过程中移动,隔热件3的定位及限位好。同时隔热件3上的反射层5具有挡光作用,防止了相邻发光元件2之间的色彩串扰,避免了画面颜色显示不纯,显示面板的显示效果更好。

本发明又一可选实施例:

本实施例提供了一种修补方法,用于修补如上所述的显示面板,如图 16所示,包括:

对所述显示面板中的各所述发光元件进行检测,以识别坏点发光元件。本实施例中,在检测出坏点发光元件后可在坏点发光元件对应的地方作出标记,以便于后续的修补。

对坏点发光元件所对应的目标隔热件中的第一封装部进行加热,至第一封装部状态变化。因为隔热件3具有隔热的作用,如图4所示,可防止坏点发光元件的相邻部位的封装胶受热而汽化或融化,加热除胶时只会去除坏点部位对应的隔热件内的封装胶,由此对未失效的相邻发光元件形成了保护。

去除状态变化后的所述第一封装部及所述坏点发光元件;

在所述目标隔热件内设置新的发光元件及新的第一封装部。

本实施例中,对坏点发光元件所对应的目标隔热件中的第一封装部进行加热的方式可采用但不限于激光加热,激光加热使目标隔热件中的第一封装部汽化,及第一封装部的状态由固态变为汽态。在一些示例中,也可采用其它加热方式使第一封装部熔化或软化,再手动去除状态变化后的封装胶即可。

在更换发光元件2的过程中,如图5、图6所示,隔热件3也起了隔挡作用,防止更换过程中对相邻发光元件的损伤。

该显示面板在修补过程中,通过显示面板中的隔热件实现了对相邻的未失效的发光元件的保护,不会在维修过程中出现额外的故障,节约了维修成本。且通过隔热件的隔热作用,实现了仅对故障部位封装胶的去除,大大缩小了维修范围,更换坏点发光元件后封装胶的填充也更好,维修简单快捷。

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种透明显示面板、显示装置和透明显示面板的制作方法

- 一种显示面板、显示装置及显示面板的制作方法

- 一种显示面板、显示面板的制作方法及显示装置

- 一种显示面板、显示装置及显示面板的制作方法

- 一种反射式显示面板、显示面板的制作方法及显示装置

- 显示面板修补方法及应用此方法所修补的显示面板

- 显示面板修补方法及应用此方法所修补的显示面板