一种Ti/Al

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及金属间化合物复合材料曲面构件成形技术领域,尤其涉及一种Ti/Al

背景技术

随着航空、航天发动机的关键部件的性能不断提高,对高温结构材料的要求也不断提高。研究和制备新型复合材料,弥补单一组元材料不能满足实际工程需求,成为目前航空航天工程领域关注的热点。目前航空飞行器使用较多的高温材料主要是钛合金和镍基高温合金等。钛合金虽然比强度较高,但耐高温氧化性较差,容易发生氧化导致结构破坏,不适宜用作使用温度较高的高温部件。而镍基高温合金虽然使用温度可达1200℃,但由于密度较大,限制了其在航空航天领域的应用。

钛铝金属间化合物由于其使用温度与镍基高温合金相当,密度却仅有镍基高温合金的一半而被认为是目前具有广阔发展前景的航空航天轻质高温结构材料。因此,钛铝金属间化合物是替代钛合金和镍基高温合金制造航空航天器高温部件理想的材料,一直是近年来材料科学领域研究的热点。

其中Al

公开号CN112439804 A发明申请提出一种Ti-Al金属间化合物叠层复合板的制备方法,该方法先对Ti/Al叠层板在电阻炉中进行非真空热处理,然后再进行锻压,最终获得的是Ti-Al金属间化合物叠层复合板,未涉及曲面构件的成形方法。

公开号CN 112091049A发明申请提出了一种金属箔带缠绕芯模制备金属间化合物曲面薄壁构件的方法,该方法先进行预制坯料的胀形成形,然后进行胀形构件的反应合成及致密化处理,最终获得Ni-NiAl或Ti-TiAl复合结构异形曲面薄壁构件。该方法需胀形模型,还需高温高压条件下进行扩散合成反应和致密化处理,最后还要进行后续处理,工艺较复杂且最终零件存在严重孔洞和裂纹缺陷。

公开号CN 113151701A发明申请了一种大尺寸金属铝化物曲面薄壁构件制备方法,该方法先热压与复合获得叠层复合板,然后通过原位一级扩散反应及原位二级反应最终获得金属铝化物曲面薄壁构件。由于高温高压原位反应生成TiAl、NiAl等金属间化合物,后续进行轧制时,易出现金属间化合物脆性断裂,形成内部裂纹导致性能恶化。

发明内容

发明目的:为了克服背景技术的不足,本发明公开了一种Ti/Al

技术方案:本发明所公开的Ti/Al

S1、将原材料Ti箔、Al箔进行清洗预处理;

S2、将预处理好的Ti箔和Al箔按照“Ti-Al-……-Ti”为一个单元叠放,最外层为Ti箔;

S3、将叠放好的试样整体放入真空热压炉中热压扩散,制备Ti/Al层状复合材料;

S4、将制备得到的Ti/Al层状复合材料放入曲面构件热压模具中,成形并持续热压反应,将Al层反应消耗完全,中间生成Al

其中,S1中包括将箔材依次进行丙酮和酒精清洗干净,然后分别对Ti箔进行酸洗及对Al箔进行碱洗和酸洗。

进一步的,S2中选用的Ti箔和Al箔为纯Ti和纯Al,厚度为0.1-0.2mm,叠放层数大于等于五层。

进一步的,S3工艺参数具体为:在低于10

进一步的,S4工艺参数具体为:在低于10

进一步的,所述真空热压炉的模具表面均匀喷涂氮化硼阻焊剂。

有益效果:与现有技术相比,本发明的优点为:

1、针对含有金属间化合物的复合材料难成形的问题,Ti/Al层状复合材料成形在先,Al

2、可以通过控制钛层和铝层的相对厚度、热压温度及时间生成不同厚度的Ti/Al

3、制备成本低,制备过程无污染,生产效率高,具有重要的工程应用价值。

附图说明

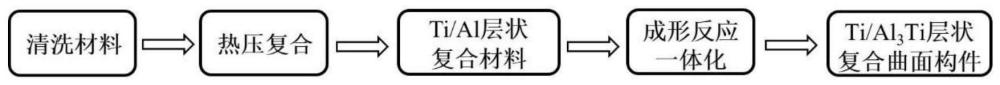

图1为本发明的工艺流程图;

图2为本发明实施例1中制得的Ti/Al层状复合材料;

图3为本发明实施例1中Ti/Al层状复合材料在球形件热压模具中的装配图;

图4为本发明实施例1中球形件热压模具图;

图5为本发明实施例1中制得的Ti/Al

图6为图5中曲面构件的微观组织图,图6(a)对应1处,图6(b)对应2处,图6(c)对应3处。

具体实施方式

下面结合附图和实施例对本发明的技术方案作进一步的说明。

实施例1

如图1所示,一种Ti/Al

S1、将厚度为0.1mm原材料Ti箔(纯Ti)、Al箔(纯Al)进行清洗预处理;包括将箔材依次进行丙酮和酒精清洗干净,然后分别对Ti箔进行酸洗及对Al箔进行碱洗和酸洗。

S2、将预处理好的Ti箔和Al箔按照“Ti-Al-Ti-Al-Ti-Al-Ti-Al-Ti”为一个单元叠放九层,最外层为Ti箔。

S3、将叠放好的试样整体放入真空热压炉中热压扩散,制备Ti/Al层状复合材料;如图2所示,所得Ti/Al层状复合材料表面平整,各层达到冶金结合且无任何金属间化合物。

工艺参数具体为:在低于10

S4、真空热压炉的模具表面均匀喷涂氮化硼阻焊剂,如图3和图4所示,球形件热压模具为一体化制备模具,包含球形凸模,球形凹模,分别与热压设备上下压头装配连接,将制备得到的Ti/Al层状复合材料放入球形件热压模具中,进行成形反应一体化模具装配,成形并持续热压反应,将Al层反应消耗完全,中间生成Al

工艺参数具体为:在低于10

如图6所示,选取球形件三个部位微观组织观察分析,均无Al剩余,仅为多层Ti及Al

实施例2

一种Ti/Al

S1、将厚度为0.15mm原材料Ti箔(纯Ti)、Al箔(纯Al)进行清洗预处理;包括将箔材依次进行丙酮和酒精清洗干净,然后分别对Ti箔进行酸洗及对Al箔进行碱洗和酸洗。

S2、将预处理好的Ti箔和Al箔按照“Ti-Al-Ti-Al-Ti Al-Ti”为一个单元叠放七层,最外层为Ti箔。

S3、将叠放好的试样整体放入真空热压炉中热压扩散,制备Ti/Al层状复合材料;工艺参数具体为:在低于10

S4、将制备得到的Ti/Al层状复合材料放入筒形件热压模具中,成形并持续热压反应,将Al层反应消耗完全,中间生成Al

实施例3

一种Ti/Al

S1、将厚度为0.2mm原材料Ti箔(纯Ti)、Al箔(纯Al)进行清洗预处理;包括将箔材依次进行丙酮和酒精清洗干净,然后分别对Ti箔进行酸洗及对Al箔进行碱洗和酸洗。

S2、将预处理好的Ti箔和Al箔按照“Ti-Al-Ti-Al-Ti”为一个单元叠放五层,最外层为Ti箔。

S3、将叠放好的试样整体放入真空热压炉中热压扩散,制备Ti/Al层状复合材料;工艺参数具体为:在低于10

S4、将制备得到的Ti/Al层状复合材料放入球形件热压模具中,成形并持续热压反应,将Al层反应消耗完全,中间生成Al

- 一种Ti3SiC2-Al2O3-SiC-Al复合材料及其制备方法

- 一种钛或钛合金表面制备Ti-Al系中间相/Ti-Al-N系MAX相复合涂层的方法

- 一种钛或钛合金表面制备Ti-Al系中间相/Ti-Al-C系MAX相复合涂层的方法