用于测量应变的装置以及用于制造和使用该装置的方法

文献发布时间:2023-06-19 09:23:00

技术领域

本发明(包括其各种实施方式)涉及一种应变测量器(strain gage)以及用于制造和使用该应变测量器以测量感兴趣的表面(例如金属表面)的应变的方法。具体地,本发明(包括其各种实施方式)涉及一种半导体应变测量器,其具有能够附接到感兴趣的表面的陶瓷界面。本发明(包括其各种实施方式)还涉及用于制造该陶瓷界面以及将该半导体应变测量器和陶瓷界面附接到感兴趣的表面的方法。本发明(包括其各种实施方式)还涉及使用半导体应变测量器在高于1000°F的温度测量应变、包括用于超超临界蒸汽沸腾器(steamboiler)在高于1000°F的温度测量应变。

背景技术

热电厂的大规模负荷循环(尤其是在厚壁部件内)导致部件损坏的累积。准确地测量高温部件(包括焊接件)上的部件应变的能力是当前未满足的全产业的需求。

高温应变监测应用(application)已被限制于传统的电容式测量器或线式测量器,其具有有限的机械带宽、低灵敏度以及高成本。这些传统的应变测量器在部件的表面上的安装通常使用焊接执行。遗憾的是,这些测量器的应用仍然通常限制于相对适中的温度并且具有有限的带宽和低灵敏度。例如,传统的应变测量器技术使用塑料粘合剂用于安装,其不能经受住高于400°F的现场环境,更不用说高于1000°F或1200°F,这限制了凭借应变监测的在线非破坏性测试的应用。

由传统的应变测量器(例如箔片类型的电阻式应变测量器和电容式应变测量器)提供的灵敏度的缺乏能够导致事件的晚的检测。由于当前应变测量器技术的这种低劣性能,包含高温焊接件或负荷承载元件的发电设施中的关键资产未被监测。当前不能监测高温环境中关键电厂部件上的动态应变变得更加成问题,因为发电设施过渡到具有急剧的温度升降速率(temperature ramp rate)的操作的循环模式,所述急剧的温度升降速率能够致使部件内显著的热应变。

因此,存在对解决传统的应变测量器的这些限制的应变测量器的需求。具体地,存在对在更高的温度(例如高于400°F、1000°F或1200°F的温度)提供应变测量的应变测量器的需求。此外,存在对提供用于使用在暴露于这些高温的发电设施内的部件(例如高温焊接件和负荷承载元件)的应变测量的应变测量器的需求。

发明内容

本发明提供一种用于测量应变的装置或设备。在一个实施方式中,本发明提供一种用于测量应变的设备,其包括主体,所述主体包括陶瓷部分和半导体应变测量器,所述半导体应变测量器被结合到陶瓷表面并且被包装在陶瓷表面内,其中所述主体具有表面,所述表面用于到物体的附接以测量应变。在一些实施方式中,主体是金属主体并且包装在陶瓷部分内的半导体应变测量器是在金属主体内的。在一些实施方式中,主体是金属主体并且包装在陶瓷部分内的半导体应变测量器在金属主体的顶部表面上。

本发明还提供用于制造用于测量应变的装置或设备的方法。在一个实施方式中,本发明提供用于制造用于测量应变的设备的方法,其包括形成附接到主体的陶瓷部分;以及将半导体应变测量器结合到陶瓷部分,其中半导体应变测量器由陶瓷部分包围。

本发明还提供使用用于测量应变的装置或设备用于测量应变的方法。在一个实施方式中,本发明提供用于测量物体的应变的方法,其包括将主体附接到物体的表面,所述主体包括封装(encapsulated)在陶瓷材料内的半导体应变测量器,其中半导体应变测量器包括一个或更多电连接到半导体应变测量器的并且经过陶瓷材料的信号线;将一个或更多信号线电连接到被配置用于接收由半导体应变测量器产生的电信号的仪器;以及用所述仪器记录由半导体应变测量器产生的电信号。

在另一实施方式中,本发明提供用于将用于测量应变的设备附接到金属表面的方法,其包括将封装在陶瓷材料内的半导体应变测量器焊接到金属部件的表面,所述陶瓷材料设置在具有平坦表面的金属主体内的开口内,其中半导体应变测量器包括一个或更多电连接到半导体应变测量器的并且经过陶瓷材料的信号线,并且其中所述平坦表面靠着金属部件的表面设置。

本发明在其各种实施方式中提供用于在更高的温度、例如高于1000°F的温度具有静态和动态地两者测量应变的持续能力的应变测量的装置。具体地,本发明在其各种实施方式中提供用于对于使用在暴露于这些高温的发电设施内的部件的应变测量的装置,除其它部件之外,还例如高温焊接件和负荷承载元件。应变测量器是高带宽应变测量器,并且可以是由单晶硅或碳化硅制成的半导体应变测量器。应变测量器免疫于影响线式测量器和电容式测量器以限制机械带宽的滞后效应及频率响应。由于压电电阻效应,应变测量器还具有比其它类型的测量器更高的灵敏系数(gage factor)。

具体地由多孔(porous)金属/陶瓷层或界面的使用所引起的另外的优点是将测量器置于能够焊接到管、歧管、支撑结构等上的现场可部署的结构(衬垫(shim)、杆、负荷单元(load cell)、膜或类似物)上的能力。这能够被在工厂环境内完成而不需要熟练的工作。因此,现场可部署的结构(例如金属衬垫)能够被认为是可附接的负荷单元,其随着母体(parent)结构内的表面应变而响应。

本发明的另一优点是使用低能量电容式放电焊接部署本发明的能力。电容式放电焊接的使用是在用于现有的传感器技术的沸腾器结构(例如热耦)上所许可的焊接的限制内。这些工序的使用防止了对结构焊接预加热或后加热的需要。在一些实施方式中,应变传感器能够由多个电容式放电桩(stud)附接。其还能够部署在单个桩的结合面内,消除了对多个附接点的任何需要。另外,电容式放电桩焊接的使用允许此传感器技术由预期技术水平的电力产业工人部署。

附图说明

图1是根据本发明的一个实施方式的金属衬垫和多孔烧结盘的俯视立体图;

图2是根据本发明的一个实施方式设置在金属衬垫内的多孔烧结盘的俯视图;

图3是根据本发明的一个实施方式的金属衬垫的俯视立体图,并且陶瓷界面设置在多孔烧结盘的一侧上,半导体应变测量器结合到陶瓷界面的顶部;

图4是图3的金属衬垫的俯视图,并且根据本发明的一个实施方式结合的应变测量器封装在陶瓷内;

图5是附接到感兴趣的表面的图4的金属衬垫和封装的应变测量器的俯视立体图;

图6A是根据本发明的另一实施方式的半导体应变测量器组件的俯视图;

图6B是根据本发明的另一实施方式的图6A的半导体应变测量器组件的侧视图

图7是根据本发明的另一实施方式的半导体应变测量器组件的部分的俯视立体图;

图8是根据本发明的另一实施方式的图7的半导体应变测量器组件的附加部分的俯视立体图;以及

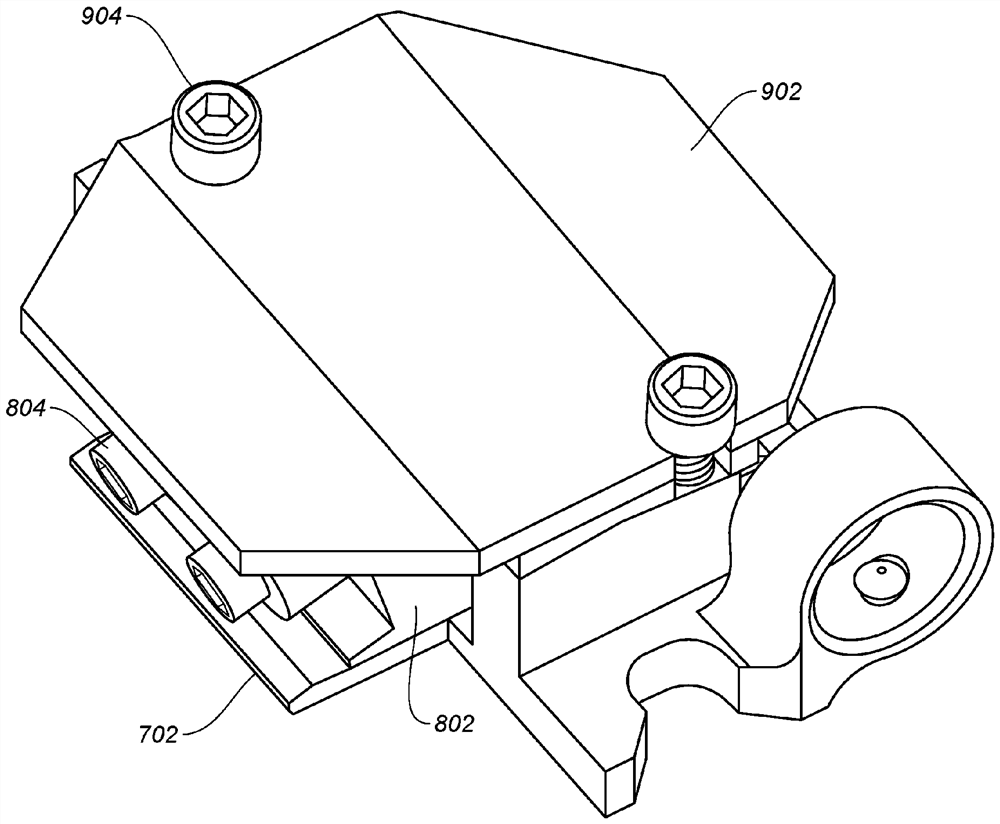

图9是根据本发明的另一实施方式的图7的半导体应变测量器组件的附加部分的俯视立体图。

具体实施方式

参照附图,下面更充分地描述本发明。虽然将结合具体的实施方式来描述本发明,但这应该被视为示例并且不应该被视为限制或视为阐述了本发明的仅有的实施方式。相反,本发明包括各种实施方式或形式以及各种方面或特征,包括在本发明和权利要求的精神和范围内的替代方案、修改方案以及等同方案。此外,贯穿此说明的术语“发明”、“本发明”、“实施方式”以及类似术语的使用被宽泛地使用,并且不用来意指本发明要求或限制于任何被描述的具体的实施方式或方面或者这种说明是本发明可以被制造或使用的仅有的方式。

总体上,本发明针对一种半导体应变测量器,其用于测量感兴趣的物体(例如金属物体)内的应变。具体地,半导体应变测量器附接到陶瓷界面,所述陶瓷界面化学地、机械地或既化学地又机械地装附(affix)到金属主体(例如金属衬垫或其它金属主体),其在使用中用作负荷单元。陶瓷界面由液态陶瓷材料形成,所述液态陶瓷材料被灌注到金属主体的多孔部分内以创建电绝缘的基部层(base layer),在所述基部层的顶部上能够安装有一个或更多半导体应变测量器。因此,多孔部分不仅用作用于半导体应变测量器的支撑件,还用作通过陶瓷和金属衬垫之间的结合而在半导体应变测量器和金属衬垫之间的界面。金属主体或金属衬垫的多孔部分能够被以各种方式提供,包括多孔烧结盘、3D打印、泡沫金属以及类似的技术的使用。在一些实施方式中,半导体应变测量器被陶瓷包围、包装在陶瓷内或者埋设(entombed)在陶瓷内。

包含半导体应变测量器的金属主体或金属衬垫能够被附接到感兴趣的物体的表面以使用半导体应变测量器测量表面的应变。测量的应变从半导体应变测量器被电学地传送通过信号线,所述信号线最终电连接到用于记录电信号或测量的应变的仪器。保持一个或更多半导体应变测量器的金属主体或金属衬垫以及相关的信号线以及任何相关的电连接件可以被容纳在壳体或保护盒内。

因此,在一些实施方式中,本发明提供了便携或现场可部署的半导体应变测量器传感器,其能够被容易地附接到感兴趣的表面,例如感兴趣的金属表面,例如管、歧管、支撑结构等。半导体应变测量器能够被使用在相对更高的温度,包括在或高于400°F、500°F、1000°F以及1200°F的温度。因此,半导体应变测量器能够被用以测量高温部件的应变,所述高温部件例如具有金属表面的部件,所述金属表面的温度超出可以使用一般应变测量器的温度。例如,本发明的半导体应变测量器可以被用以为使用在暴露于这些高温的发电设施中的部件测量应变,所述发电设施中的部件包括高温焊接件、负荷承载元件、控制阀、溢流阀、涡轮机罩、涡轮机高温部件、控制系统液压阀、弹簧部件、反应器头部、反应器控制杆结构、反应器主循环泵、沸腾器歧管、沸腾器结构支撑件、波纹管、膨胀接头、主要蒸汽管、高能量管以及过加热和重加热出口总管。下面结合附图描述发明的各种实施方式和方面。具体地,描述了应变测量器的各种实施方式、用于制造应变测量器的方法以及用于使用该应变测量器的方法。

图1是根据本发明的一个实施方式的金属衬垫和多孔烧结盘的俯视立体图。如所示出的,金属主体102(其在此实施方式中是金属衬垫)将保持半导体应变测量器并且将最终在使用期间用作用于半导体应变测量器的负荷单元,因为其将被附接到将被测量应变的感兴趣的表面,例如感兴趣的金属部件的金属表面。金属衬垫102可以是任何尺寸并且可以具有任何形状,包括矩形或正方形的形状。然而,由于金属衬垫102将最终用作负荷单元并且被附接到被测量应变的感兴趣的表面,所以金属衬垫102的尺寸和形状应该被选择以便于其附接到感兴趣的表面。如所注意到的,在使用中,金属衬垫102将通过金属衬垫102的下侧或底部侧104而附接到感兴趣的表面。因此,金属衬垫102的下侧或底部侧104应该能够或者机械地或者通过焊接过程装附到感兴趣的表面。在一些实施方式中,金属衬垫102的下侧或底部侧104可以是相对平坦或光滑的表面以便允许金属衬垫102和感兴趣的表面之间的充分接触并且易于组装。金属衬垫102可以由任何金属(例如任何不锈钢,例如316不锈钢)或合金制成。金属衬垫102可以由金属基复合物、二元或多元金属系统或3D打印材料(例如烧结或灌注的粉末金属)组成。在一些实施方式中,金属衬垫102可以由具有与将被测量应变的金属表面的组分(composition)相同或类似的组分的金属制成。在这种情况下,可以避免或最小化使用期间的热应变。然而,在金属衬垫102的组分不匹配感兴趣的金属表面的组分的情况下,能够使用偏量(offset)来计算正确的应变测量。在半导体应变测量器将被用在相对高的温度的一些实施方式中,应当选择金属衬垫102的金属组分以承受这些温度。在一些实施方式中,金属衬垫102的组分可以选自以特定的比例烧结或混合的金属合金的混合物,所述比例对热膨胀是有利的使得其匹配陶瓷结合和绝缘层(以下进一步描述)的热膨胀。应当理解,此金属衬垫可以使用本领域已知的各种方法制造。此外,可以采用3D打印以创建具有期望特性和几何形状的这种衬垫结构。

金属衬垫102配置有开口106以容纳多孔烧结盘108。此开口106能够被机械加工到金属衬垫102内。开口106可以采用任何形状,包括圆形的形状,在这种情况下,开口将具有筒形的形状。开口106从金属衬垫102的顶部侧110直到底部侧104完全地贯穿通过金属衬垫102,使得其能够被从金属衬垫102的或者顶部侧110或者底部侧104接近。开口106被定尺寸以允许多孔烧结盘108被附接在金属衬垫102的开口106内。因此,在一些实施方式中,开口106是与多孔烧结盘108相同的形状,包括圆形的形状。应当理解,开口106不需要完全地通过衬垫102,在这种情况下,开口106可以简单地是在金属衬垫102内的凹坑(pocket)或下陷(depression)。

图2是根据本发明的一个实施方式设置在金属衬垫内的多孔烧结盘的俯视图。多孔烧结盘108提供用于形成陶瓷界面或陶瓷层的结构,半导体应变测量器将附接在所述陶瓷界面或陶瓷层上并且所述陶瓷界面或陶瓷层被结合到金属衬垫102。多孔烧结盘108是金属盘,其已使用粉末金属被烧结并且其为多孔的以允许液态陶瓷材料从多孔烧结盘108的一侧通过到另一侧以形成并且支撑陶瓷层,在所述陶瓷层上将附接半导体应变测量器。因为在一些实施方式中多孔烧结盘108还将在半导体应变测量器的使用期间暴露于相对高的温度,所以应该选择多孔烧结盘108的金属组分以承受这些温度。烧结盘可以由已通过等静压法(isostatic pressing)、气化(发泡)法或其它技术形成的粉末金属或泡沫金属组成。盘的组分取决于给定应用所期望的物理特性,例如热膨胀和抗氧化。在一些实施方式中,根据所要求的特性,高镍、铬或其它自钝化(self-passivating)或贵金属组分是优选的。在一些实施方式中,多孔烧结盘108可以具有与金属衬垫102相同的组分,例如任何不锈钢(例如316不锈钢)或合金。

多孔烧结盘108设置在金属衬垫108内的开口106内并且被附接到金属衬垫102。在一些实施方式中,多孔烧结盘108被设置在金属衬垫108内的开口106内并且通过将多孔烧结盘108焊接(例如使用激光焊接)到金属衬垫102而被附接。应当理解,多孔烧结盘108被放置在金属衬垫102内的开口106内使得其低于包围金属衬垫102的顶部侧110上的开口106的表面。换句话说,创建了空间,其具有多孔烧结盘108作为底部,并且开口106的壁从多孔烧结盘108延伸到金属衬垫102的顶部侧110上的表面。

一旦多孔烧结盘108已被附接到金属衬垫102,液态或可流动的陶瓷材料就被用以在以上所描述的由多孔烧结盘108和开口106的壁创建的空间内、在多孔烧结盘108的顶部侧114上形成陶瓷层,所述多孔烧结盘108的顶部侧114是在与金属衬垫102的顶部侧110相同的侧上。如所注意到的,陶瓷层114被用以附接到半导体应变测量器并且形成陶瓷绝缘层。应当理解,在一些实施方式中,多孔烧结盘108在陶瓷材料的应用之前可以被氧化。在一些实施方式中,这种氧化可以提高陶瓷和多孔烧结盘金属的表面氧化物之间的离子结合并且可以用以净化和碳化任何可能出现在多孔烧结盘108的表面上并且削弱与陶瓷的结合的污染物(例如油)。

通过靠着多孔烧结盘108的底部侧设置液态陶瓷材料的源来创建陶瓷层,所述多孔烧结盘108的底部侧是在多孔烧结盘108的顶部侧114的相反侧上。然后,使用应用到多孔烧结盘108的相反侧(即多孔烧结盘108的顶部侧114)的真空,液态陶瓷材料被抽吸通过多孔烧结盘108。多孔烧结盘108的孔隙率使得液态陶瓷材料可以从多孔烧结盘108的底部侧到多孔烧结盘108的顶部侧114通过多孔烧结盘108。因此,液态陶瓷材料在多孔烧结盘108的顶部侧114上在多孔烧结盘108上形成层并且采用由如以上所描述的多孔烧结盘108和开口106的壁的空间的形状。因此,应当理解,液态陶瓷材料的层的形状基于在金属衬垫102内创建的开口106的形状预确定。在一些实施方式中,因为半导体应变测量器是圆形的半导体晶片(wafer),所以可以使用圆形或筒形的开口106。然而,液态陶瓷材料的层的厚度(即在开口106是筒形部的实施方式中筒形陶瓷层的高度)能够通过抽吸通过多孔烧结盘108的液态陶瓷材料的量来控制。应当理解,液态陶瓷材料的厚度能够是任何期望的厚度,注意当厚度减少时金刚石刨削(planning)(其可以用于如下所述产生均匀的厚度)变得更加困难。在一些实施方式中,液态陶瓷材料的层具有0.010-0.005英寸的厚度。应当理解,本领域已知的其它方法可以被用以将液态陶瓷材料积淀在多孔烧结盘108上,例如使用超声波振动以使液态陶瓷材料可流动或流动通过介质。还应当理解,也可以使用离心机中的向心加速以使用流体的重量引起多孔材料的渗透。

使用的陶瓷材料可以是任何合适的可流动的陶瓷材料,使得其能够被抽吸通过多孔烧结盘108。在一些实施方式中,陶瓷材料可以是非牛顿流体并且粘弹性地响应于允许使用超声波或脉冲振动的冲击和振动以进入多孔金属。在一些实施方式中,液态陶瓷材料是一个或更多结合件(binder)以及一个或更多填充物的聚合体,其如下进一步所描述的最终被固化以形成固态的陶瓷层或陶瓷界面。聚合体被选择为使得其将被离子地结合到在多孔烧结盘108的表面上的金属氧化物,例如铬、镍以及铁的氧化物等。填充物被选择以与结合件化学地相容并且在固化过程期间离子地结合到结合件。填充物组分的选择被用以调整聚合体的弹性的机械模数(mechanical modulus)以及在一些实施方式中提供与多孔烧结盘108的组分的弹性模数以及与热膨胀系数的匹配。这减少了在使用期间陶瓷材料与多孔烧结盘108之间的差量(delta)温度应变,例如,以避免或最小化半导体应变测量器的破裂或开裂。填充物的浓度(concentration)被选择以为流体陶瓷材料提供期望程度的可流动性以允许其通过多孔烧结盘108。另外,填充物被选择以提供适当的表面张力的等级,其有助于将半导体应变测量器固定到陶瓷层的表面。应当理解,结合件和填充物的相对浓度在一些情况下取决于填充物。此外,总体(overall)聚合体的粒子尺寸实现结合件和填充物浓度。例如,因为陶瓷材料保持可流动,所以纳米粒子尺寸填充物能够占据以质量计的更多浓度,而更大的聚合体尺寸呈现颗粒运动流(granular kinematic flow)。

在一些实施方式中,结合件是硅酸盐并且填充物是金属氧化物。在一些实施方式中,结合件可以是钠基硅酸盐或钾基硅酸盐。在一些实施方式中,填充物可以是氧化锌(ZnO)、氧化镁(MgCk)或氧化铝(Al2O3),注意后者可能要求更高的固化温度。在一些实施方式中,填充物可以是氧化钛。在一些实施方式中,使用以重量计的20-50%或20-30%氧化锌。可以被使用的其它材料包括不锈钢粉末、铜粉末、镍和镍合金粉末、银粉末、碳酸钙、其它金属碳酸盐、二氧化铍(氧化铍)、金刚石粉末以及其它金属氧化物。应当理解,银粉末可以形成具有自由离子的导电的银的硅酸盐以导电,其可以允许在没有焊接的情况下的互连,包括不类似的金属之间的互连。

应当理解,通过多孔烧结盘108的使用,多孔金属技术的使用对于如以下进一步所描述的在陶瓷层顶部上应用应变测量器以及在在使用期间(例如在高应变和温度循环期间)维持陶瓷层到多孔烧结盘108的附接方面是重要的。换句话说,烧结多孔盘108不仅为陶瓷层提供机械支撑如上述还为陶瓷层提供了化学结合。在多孔烧结盘108的金属和陶瓷层之间的互锁的机械和化学结合给陶瓷层提供了对热膨胀失效的免疫性,并且不单独依赖于在氧化物层内的剪切结合或到在多孔烧结盘108的表面上的氧化物的结合。而且,应当理解,在使用中,用以将多孔烧结盘108附接到金属衬垫102的焊接将由金属衬垫102从感兴趣的金属表面所接收的应变传输到多孔烧结盘108、以及到陶瓷层,然后如以下进一步所描述的,所述应变由附接到陶瓷层的半导体应变测量器测量。

图3是根据本发明的一个实施方式的金属衬垫的俯视立体图,并且陶瓷界面设置在多孔烧结盘的一侧上,半导体应变测量器结合到陶瓷界面的顶部。一旦期望量的液态陶瓷材料已被抽吸通过多孔烧结盘108,液态陶瓷材料就形成液态陶瓷材料302的层,其最终形成陶瓷绝缘层。然后液态陶瓷材料302的层被部分地固化。应当理解,液态陶瓷材料302的层被部分地固化以实现水从液态陶瓷材料302的层的排出,这进而将促进半导体应变测量器到部分地固化的液态陶瓷材料302的层的结合。在一些实施方式中,固化过程被逐步进行。在第一步中,通过以大约200-220°F的温度加热,过量的液态水被从液态陶瓷材料302排出。在第二步中,通过以大约350-400°F的温度加热,水从液态陶瓷材料更慢地排出。通过更慢地排出水,能够减少或防止水蒸气在固化的材料内的存留(intombescence)。在一些实施方式中,利用钾的硅酸盐作为结合件,能够使用此两步固化过程。在一些实施方式中,液态陶瓷材料302的层在大约350-400°F的温度被部分地固化。在此温度处,水将被从聚合体内的结合件或硅酸盐蒸发。应当理解,基于与聚合体内的结合件相关联的水的激活能量等级,可以选择用以部分地固化液态陶瓷材料的温度。还应当理解,也可以使用其它固化方法。例如,干燥剂或酸可以被用以从液态陶瓷材料排出过量的水。例如,硼酸可以被用以开始在钾和钠的硅酸盐两者内的固化。其它的有机酸(例如乙酸)也可以被使用。甲醇是能够被用以从硅酸盐化合物清除水的干燥剂。在一些实施方式中,干燥剂或酸被用以开始固化过程,但是固化通过加热液态陶瓷材料被最终完成的。应当理解,固化的这些化学方式对去除约束(bound)于硅酸盐的水以及减少在加热期间水的存留的可能性是有用的。

在部分地固化液态陶瓷材料302的层之后,液态陶瓷材料302的层的暴露的表面被制成平面(planed)以提供平坦或光滑的表面用于半导体应变测量器的放置。在一些实施方式中,液态陶瓷材料302的层用成金刚石制成平面。

此时,半导体应变测量器单独地浸入在液态陶瓷材料的源内以涂覆半导体应变测量器,然后所述半导体应变测量器被放置在部分地固化的液态陶瓷材料302的表面上。应当理解,半导体应变测量器浸在其中的液态陶瓷材料可以与用以形成多孔烧结盘108上的液态陶瓷材料302的层的液态陶瓷材料相同或不同。然而,重要的是,半导体应变测量器浸入在其中的液态陶瓷材料能够化学地结合到多孔烧结盘108上的液态陶瓷材料302的层,因为此陶瓷材料用于将半导体应变测量器结合到最初(initial)陶瓷绝缘层。因此,在一个实施方式中,半导体应变测量器在其中的液态陶瓷材料与用以形成多孔烧结盘108上的液态陶瓷材料302的层的液态陶瓷材料相同。应当理解,因为半导体应变测量器已被浸入并且被覆盖在液态陶瓷材料内,所以半导体应变测量器本身在图3中不可见。

应当理解,由于半导体应变测量器或晶片的浸入而在半导体应变测量器或晶片上的液态陶瓷材料将基本上被添加到多孔烧结盘108上的部分地固化的液态陶瓷材料、或与多孔烧结盘108上的部分地固化的液态陶瓷材料接触。然而,与多孔烧结盘108上的液态陶瓷材料302的层内的液态陶瓷材料的量相比,与半导体应变测量器相关联的液态陶瓷材料的此添加的量相对地小。因此,一旦半导体应变测量器或晶片被放置在多孔烧结盘108上的液态陶瓷材料302的层的表面上,表面张力将起作用以将半导体应变测量器或晶片吸到并且保持到多孔烧结盘108上的液态陶瓷材料302的层。

另外,如以上所注意到的,由于在多孔烧结盘108上的液态陶瓷材料的部分的固化期间的水的排出,与半导体应变测量器相关联的液态陶瓷材料的添加将不重新液化多孔烧结盘108上的部分地固化的液态陶瓷材料。换句话说,通过部分地固化多孔烧结盘108上的液态陶瓷材料以及在半导体应变测量器和相关的液态陶瓷材料的放置之前排出水,在半导体应变测量器的放置期间的多孔烧结盘108上的液态陶瓷材料和与半导体应变测量器相关联的液态陶瓷材料之间的接触将避免或最小化多孔烧结盘108上的液态陶瓷材料的任何重新液化。在多孔烧结盘108上的液态陶瓷材料内的水的没有减少的情况下,当在多孔烧结盘108上的那个液态陶瓷层上放置半导体应变测量器时,与半导体应变测量器上的液态陶瓷材料相关联的水可以起作用以重新液化多孔烧结盘108上的液态陶瓷材料。因此,部分地固化在多孔烧结盘108上的液态陶瓷材料将允许半导体应变测量器已被浸入其中的液态陶瓷材料结合到多孔烧结盘108上的部分地固化的液态陶瓷材料的层。应当理解,在达到用于水的排出的激活能量温度之前,通过使用化学干燥剂以从多孔烧结盘108上的未固化的液态陶瓷材料去除自由的水,能够帮助此部分的固化过程。

在母体衬垫材料必须保持与多孔盘相同(例如高镍不锈合金)的情况下,多孔烧结盘的使用对于附接陶瓷是有用的。在那种情况下,陶瓷可能不能良好结合到高钝化的材料。在衬垫内的多孔元件的优点是创建与陶瓷的机械互锁,所述机械互锁在各种机械和热条件下维持到应变测量器的结合。陶瓷渗透烧结盘的孔,在孔处其被硬化。这创建了一种系统,其中烧结盘加固陶瓷并且陶瓷被物理地附接或锁定到金属(相比于仅仅化学地结合到表面)。这解决了关于陶瓷不充分地化学地结合到一些金属的问题。

应当理解,半导体应变测量器将通常是硅、碳化硅或半导体晶片内的必要的线路。因此,包含应变测量器线路的半导体晶片是所浸入液态陶瓷材料内并且放置在部分地固化的液态陶瓷材料302的层的顶部上的事物。应当理解,在一些实施方式中,测量器激活长度(gage active length)应该比陶瓷内的聚合体粒子尺寸更大并且在一些实施方式中比烧结材料内的孔尺寸更大。无论如何,应当理解,半导体晶片必须被定尺寸以配合在(如以上结合图2所描述的)由多孔烧结盘108作为底部以及从多孔烧结盘108延伸到金属衬垫102的顶部侧110上的表面的开口106的壁所创建的空间内。

还应当理解,半导体晶片可以保持一个或更多半导体应变测量器。例如,如在图3中示出的,有四对信号线304,所述信号线304附接到包括多个应变测量器(其在这种情况下包含四个半导体应变测量器)的半导体晶片并且其从相应的半导体应变测量器通过陶瓷材料。在此实施方式中,四个独立的半导体应变测量器被用以制作用于测量感兴趣的金属表面的应变的桥接(bridge)。

每个半导体应变测量器都被附接到信号线304以电学地传输由相应的半导体应变测量器测量的应变。应当理解,信号线304的组分可能根据半导体应变测量器的具体的使用而不同。例如,在更高的温度,例如高于500°F的温度,由于具有硅的共熔或金属间阶段(eutectic or intermetallic phase)的存在,当前的半导体晶片和信号线技术(例如具有用以使电信号传入和传出半导体材料的金线(gold wires)的钛和铝欧姆垫件(ohmicpads)或电接触点)可能是不足够的。因此,不同的金属组分可以被用于垫件和信号线。在一些实施方式中,金属组分在低于期望操作温度不具有具有硅的共熔合金并且在低于期望操作温度不形成具有硅的不可传导的金属间化合物。在镀层(plating)之后这些特性还有助于球形结合线(ball-bonding wires)。在一些实施方式中,镍能够在1600°F之下被使用;银能够在1500°F之下被使用;铝能够在1050°F之下被使用;以及钨能够在1500°F之下被使用。应当理解,可以使用“障碍层”,在其中可以使用安全金属(例如钨或镍)的障碍层、然后是金层和金导引件。这保持金免于接触硅。在一些实施方式中,可以使用贵金属,例如铂族金属,尽管更困难的球形结合以及镀层工序也是如此。

此外,垫件和导引线材料到半导体内的扩散率(diffusion rate)以及对应的平衡点需要基于最后的测量器组件的期望操作温度而被考虑。在一些实施方式中,扩散率能够被通过实验确定并且用以选择给定的金属。例如,测量器结构(例如半导体材料、尺寸和厚度,以及用于欧姆接触的金属)应该被选择,使得在关于垫件和导引线材料到半导体内的扩散的平衡状态、在或高于期望操作温度,测量器的失效能够被最小化或避免。

此外,应当理解,氧气通过垫件和导引线材料到半导体内的扩散能够致使有空隙的氧化物层以及随后的欧姆附接的失效。在一些实施方式中,贵金属能够被镀层在半导体之上以防止氧气通过垫件扩散并且破坏欧姆接触。

应当理解,信号线可以通过焊接、超声波结合、热结合或类似的附接方法被附接到半导体应变测量器或镀层的欧姆垫件。在一些实施方式中,附接过程在比300°F更高的温度进行。在一些实施方式中,附接过程在比300-575°F的温度范围进行。应当理解,具体的温度范围是对来自选择的附接方法的热能量输入的加成并且接合来自半导体欧姆垫件和信号线材料的贵过渡金属。

还应当理解,在一些实施方式中,可以使用用于电互连到高温半导体应变测量器组件的搪瓷(enamel)涂覆的镍、铝或其它可传导的合金线。在一些实施方式中,该互连终止于镀层表面(例如贵金属镀层)。在一些实施方式中,互连通过焊接到桩或锚而终止,所述桩或锚由不能在低于1200°F氧化的贵金属或金属间化合物部分地或充分地镀层。

一旦半导体应变测量器已被放置在部分地固化的液态陶瓷材料302的层上,整个陶瓷材料(包括部分地固化的液态陶瓷材料302的层以及在在部分地固化的液态陶瓷材料302的层上放置半导体应变测量器期间添加的任何液态陶瓷材料)就被完全固化。在一些实施方式中,固化通过热的应用而被执行。换句话说,半导体应变测量器和金属衬垫被共烧(co-fire)以完全固化所有的陶瓷材料并且确保半导体测量器结合到陶瓷层或界面。

在一些实施方式中,第二(secondary)陶瓷结合过程可以被使用,在第二陶瓷结合过程中,在组分和特性上与原始基部液态陶瓷材料302不同的附加或第二液态陶瓷被应用以部分地重新液化已被部分地固化的最初或基部液态陶瓷材料。在这种情况下,第二液态陶瓷起作用以将结合传到基部陶瓷的表面。在一些实施方式中,第二液态陶瓷在其固化过程期间侵蚀基部陶瓷以激活与半导体应变测量器和基部陶瓷的结合。在一些实施方式中,第二液态陶瓷材料可以能够在固化循环期间通过高或低pH的排气(off-gassing)的释放化学地侵蚀半导体氧化物层和基部陶瓷。例如,磷酸盐族系中的液态陶瓷能够释放酸性化合物以在固化期间增加结合的表面的反应性。

图4是图3的金属衬垫的俯视图,并且根据本发明的一个实施方式结合的应变测量器封装在陶瓷内。在一个实施方式中,在半导体应变测量器已被放置在部分地固化的液态陶瓷材料302的层的顶部上之后,另外的液态陶瓷材料能够被应用以机械地覆盖或封装半导体应变测量器。如所示出的,陶瓷覆盖物402能够被形成以完全地覆盖半导体应变测量器。此陶瓷覆盖物402能够通过在半导体应变测量器的顶部上设置另外的液态陶瓷材料形成。在一些实施方式中,此另外的陶瓷材料在半导体应变测量器和部分地固化的液态陶瓷材料302已被完全固化之后被添加。在一些实施方式中,此另外的陶瓷材料被单独地固化。此陶瓷覆盖物402起作用以在使用期间保护半导体应变测量器免于直接的氧气暴露以及机械损坏。其还起作用以从半导体测量器束缚住导引线或信号线以避免信号垫件处的半导体测量器的振动或应变。应当理解,用以形成陶瓷覆盖物402的液态陶瓷材料可以与用以形成多孔烧结盘108上的陶瓷层的液态陶瓷材料相同,但是不需要是以前在过程中使用的相同的陶瓷材料。

图5是附接到感兴趣的表面的图4的金属衬垫和封装的应变测量器的俯视立体图。如所示出的,金属衬垫102被放置在感兴趣的表面502上,所述感兴趣的表面502可以是金属表面并且可以被通过焊接附接。应当理解,靠着感兴趣的表面502放置的金属衬垫102的侧可以在放置之前被净化以去除在其表面上的任何陶瓷材料并且以确保相对平坦表面以用于到感兴趣的金属502的附接。还应当理解,多孔烧结盘108的底部侧116可以与附接到感兴趣的表面502的金属衬垫102的表面对准,也可以不与附接到感兴趣的表面502的金属衬垫102的表面对准。无论如何,在感兴趣的表面502上的任何应变都被通过金属衬垫102传递到附接到多孔烧结盘108的半导体应变测量器。由于金属衬垫102被直接地附接到感兴趣的表面502,在一些实施方式(例如其中感兴趣的表面502是金属表面的那些实施方式)中,金属衬垫102由与感兴趣的金属表面502的金属相同或类似的金属制成,尽管这因为感兴趣的表面502和金属衬垫102的组分之间的任何偏量都能够在处理由半导体应变测量器测量的应变数据的过程中被考虑而不被要求。

机械加工的板506被附接到金属衬垫102的顶部侧110。在一些实施方式中,机械加工的板506可以被使用螺栓508螺接到金属衬垫102以靠着金属衬垫102锚固机械加工的板506。机械加工的板506提供开口以用于使用金属螺母512固定到机械加工的板506的金属螺杆510。螺杆510穿过机械加工的板506并且被物理地附接到从半导体应变测量器延伸的信号线304(即,在图5中所示出的实施方式中的四对信号线304并且与图3和图4的信号线304类似)以及提供电连接到信号线304。更大的信号线514附接到金属螺母512。因此,来自半导体测量器的电信号通过信号线304传送至金属螺杆510并且通过金属螺母512传送至更大的信号线514。更大的信号线514然后电连接到用于测量的应变数据的接收和记录的仪器。应当理解,金属螺杆510和对应的金属螺母512可以用任何类型的合适的电连接件代替,所述电连接件用以将来自半导体应变测量器的信号线连接到更大的信号线,所述更大的信号线通过至对应的仪器或记录测量的应变。还应当理解,保护盒或壳体(未示出)在附接到感兴趣的金属502时可以被放置在整个设备之上以保护免于任何不期望的物理接触,例如碰撞。

应当理解,以上结合图1-5描述的金属烧结盘提供了金属主体或金属衬垫的多孔部分的一个实施方式,所述多孔部分提供了用于保持陶瓷界面或层的结构。然而,应当理解,多孔部分能够被以其它方式提供。在一个实施方式中,金属主体或金属衬垫的多孔部分是材料区域,所述材料区域已被设计成具有期望的机械和化学的结合特征并且通过3D打印(包括直接金属激光烧结,或粉末冶金术)的应用可以具有各种孔隙率。例如,此区域可以具有更高的表面能量以结合到陶瓷釉或复合氧化物,而结构的其余部分由高钝化的材料(例如镍或不锈钢)组成。此区域也可以被设计成具有特定的热膨胀比例以更好地适应陶瓷结合和绝缘层的膨胀。在这种情况下,没有烧结盘。

通过使用粉末冶金术,金属合金之间的过渡能够被制成使得母体金属衬垫是连续的(不间断且无焊接),所述母体金属衬垫具有金属材料的区段,该金属材料的区段具有用于陶瓷结合的理想的特性。例如,金属主体或金属衬垫可以被设计成具有金属组分,所述金属组分通过金属主体或衬垫从一个组分过渡到另一个,使得金属组分过渡到有利于在陶瓷接触金属主体或衬垫的位置处结合到陶瓷的组分或提供与陶瓷的相对更好的结合的组分。此外,在半导体应变测量器被设置在凹坑或下陷(相比于贯穿通过金属主体或衬垫的通孔)内的实施方式中,半导体应变测量器下面的金属组分还可以过渡到类似地更容易地结合到半导体应变测量器下面的陶瓷的组分。在此实施方式中,金属组分能够被过渡到具有类似于、大约相同于或匹配于在半导体应变测量器的位置之下的陶瓷基部层的热膨胀系数的热膨胀系数的组分。更一般而言,在使用过渡的金属组分的实施方式中,组分能够被过渡以具有理想的材料特性并且在界面位置处熔合,使得低能量焊接技术可以被应用到结构上并且提供金属主体或金属衬垫的暴露的表面,所述表面通过铬、镍和其它类似的钝化的金属的添加而抵抗于氧化。

例如,金属(例如铜和不锈钢)的组合可以被以设计的比例使用。该比例由这些不同的材料的组合的体积热膨胀(bulk thermal expansion)确定。此热膨胀能够被调整(tailor)以匹配陶瓷结合层的(容积的或线性的)热膨胀。例如,在一个实施方式中,金属可以包括40%的铜和60%的400系列的不锈钢。同样地,衬垫能够被设计以匹配在到感兴趣的结构的附接的点处的结构热膨胀。定义衬垫的热膨胀系数(CTE)的重要性是用以允许陶瓷更好地匹配膨胀并且具有对热增长和冲击的更好的响应。设计的材料或过渡的材料有利于到各种类别的陶瓷材料(包括玻璃、硅酸盐、粘土和基于磷酸盐的陶瓷)的化学的结合的目的。然而,应当理解,多孔烧结盘和这种设计的材料两者的使用可以被组合以提供与陶瓷结合层的机械的和化学的结合两者。

图6A是根据本发明的另一实施方式的半导体应变测量器组件的俯视图,以及图6B是图6A的半导体应变测量器组件的侧视图。在此实施方式中,未使用在金属衬垫内的孔或下陷内的多孔烧结盘。相反,半导体应变测量器被设置在金属衬垫的顶部表面上,注意陶瓷或玻璃的层(未示出)设置在金属衬垫的顶部表面和半导体应变测量器之间。参考图6A和6B两者,金属衬垫602,其总体上描绘为矩形的形状,被设置成具有顶部表面604。一个半导体应变测量器或复数个半导体应变测量器606设置在金属衬垫602的顶部表面604上。半导体应变测量器606被用陶瓷层608埋设并且绝缘。信号线610从半导体应变测量器606延伸通过陶瓷层608并且将最终被连接到用于记录由半导体应变测量器606完成的应变测量的对应的装备。应当理解,此半导体应变测量器组件能够使用例如SOI晶片和上釉方法的组件方法(assembly method)制造,所述组件方法对于以上描述的惯常的材料已变得实用。此外,材料的3D打印使结合在金属和半导体测量器之间的上釉陶瓷的使用成为可能。因此,这种半导体应变测量器组件提供例如消除重新液化基部陶瓷以生成第二结合的需要的优点。

图7是根据本发明的另一实施方式的半导体应变测量器组件的部分的俯视立体图。如所示出的,金属主体或金属衬垫702保持定位在金属衬垫702内(例如在金属衬垫702的中心内)的给定的多孔部分704处的一个半导体应变测量器或复数个半导体应变测量器。应当理解,半导体应变测量器被基本上埋设在金属衬垫702内,但是能够根据以上描述的任何实施方式埋设。线缆连接件708被用以连接保护线缆(未示出),在所述保护线缆内信号线将通过到用于记录应变测量的仪器。在使用中,金属衬垫702的底部表面706将被放置在感兴趣的表面上。在相对的端部上的具有孔眼(eye)712的凸耳(tab)710能够被用以将最后的组件或负荷单元(如结合图8所示出的)附接到感兴趣的表面。在一个实施方式中,负荷单元能够被使用电容式放电焊接的桩附接到感兴趣的表面,注意孔眼712能够是开放的或闭合的,这取决于其中使用负荷单元的具体的应用。应当理解,集成到金属主体或衬垫702的附加的结构714被用在连接如以下进一步所描述的总体负荷单元的附加部分。

图8是根据本发明的另一实施方式的图7的半导体应变测量器组件的附加部分的俯视立体图。如所示出的,总体负荷单元的附加部件示出在图7的结构的顶部上。具体地,主体802容纳对应于与金属主体或金属衬垫702一起设置的半导体应变测量器的数量的电连接件或信号导入点804。在此实施方式中,四个电连接件804由主体802容纳。应当理解,每个电连接件804由绝缘覆盖物806绝缘。应当理解,信号线(未示出)将被用以将每个半导体应变测量器与每个对应的电连接件804的一个端部连接。还应当理解,附加的信号线组(未示出)将被连接到电连接件804的相对的端部并且从电连接件804通过由线缆连接件708保持的保护线缆(未示出)通过到用于记录应变测量的对应的装备。主体802具有设置在结构714的顶部上的凸耳808以将主体802定位在金属衬垫702之上。

图9是根据本发明的另一实施方式的图7的半导体应变测量器组件的附加部分的俯视立体图。如所示出的,图7和图8的结构由顶部覆盖物902覆盖。螺栓904能够被用以保持顶部覆盖物902在适当的位置并且此外将容纳电连接件804的主体802和金属主体702固定在一起。

应当理解,结合图7-9所示出的负荷单元是现场可部署的负荷单元的示例,因为其设计和对应的结构能够根据负荷单元将被在其中使用的具体的应用而改变。一般而言,负荷单元的总体设计是用以容纳应变测量器和对应的电连接件以为这些各种部件提供保护以及以对检测而言最佳的方式引导通过测量器检测的机械的应变。例如,在一些实施方式中,负荷单元组件或结构能够由具有比到用于测量的感兴趣的结构上的附接点更大的热膨胀的材料制成。由于在温度增加期间的差量膨胀,这提供增加的界面紧密性。

应当理解,任何前述的应变测量器组件或负荷单元都能够使用低能量焊接技术被附接到感兴趣的表面。例如,负荷单元能够置于电容式放电焊接桩的面(facet)内使得等离子体放电充分地发生在应变测量器组件的表面之下。在这些情况下,用于到结构的组件附接所要求的能量是在125瓦秒之下并且保持低于由ASME B31.1定义的用于预焊接加热处理和后焊接加热处理的要求。此外,手持电容式放电桩喷射器(capacitive discharge studgun)能够与设计以接纳应变测量器组件几何形状的夹头(collet)配合。在一些实施方式中,应变测量器组件能够借助于被设计以定向并且夹紧使能够低能量焊接的应变测量器组件的夹具的方式被附接到结构,其中夹具被制造具有用于到含铁的或磁性的结构的附接的瞬时的(momentary)或切换的(switched)磁性基部。在一些实施方式中,夹具能够与设计以接纳应变测量器组件的夹头一起使用并且传送电流以用于电容式放电焊接过程。在一些实施方式中,测量器组件被此夹具用弹簧、气压、液压或致动器(例如螺线管)驱动到焊接等离子体内。此外,夹具可以包含轴承,所述轴承允许中心轴或柱塞以线性的运动输出(egress)并且驱动应变测量器组件到焊接等离子体内。

在一些实施方式中,负荷单元能够被部署并且使用低能量电容式放电焊接而附接到感兴趣的表面。电容式放电焊接的使用是在用于现有的传感器技术(例如热耦合)的沸腾器结构上所允许的焊接的限制内。这些工序的使用防止了对结构焊接的预加热或后加热的需要。负荷单元能够由多个电容式放电桩附接。其还能够被部署在单个桩的结合的面内,从而消除对多个附接点的任何需要。将测量器置于CD焊接桩的基部内的特征对现场应用非常有利,在现场应用处安装者被要求在不同的环境条件中快速地应用应变测量器。另外,电容式放电桩焊接的使用允许此传感器技术由预期技术水平的电力产业工人部署。然而,应当理解,在一些实施方式中,负荷单元或应变测量器组件能够在不将组件焊接到紧固件的情况下被装附到桩或紧固件上并且在高于安装温度的温度继续测量应变。

应当理解,该设备可以用以测量在任何感兴趣的金属表面内的应变。在一些实施方式中,感兴趣的金属表面可以是软质钢(mild steel)、低合金钢、不锈钢(包括304、316、17-4PH钢)以及各种蠕变强度增强的铁素体钢合金(包括例如等级(Grade)91和等级92)。应当理解,如以上所描述的,当测量具有这些组分中的一个的感兴趣的金属表面的应变时,金属主体或在一些实施方式中的金属衬垫可以类似地被使用与感兴趣的金属表面的金属相同或类似的金属构造。因此,在一些实施方式中,金属衬垫可以是软质钢、低合金钢、不锈钢(包括304、316、17-4PH钢)以及各种蠕变强度增强的铁素体钢合金(包括例如等级90和等级92)。在一些实施方式中,金属衬垫可以由具有相对高的镍或铬浓度的或其它合适于高温环境的合金属性的高温合金或含铁的合金构造。在一些实施方式中,金属衬垫可以由具有稳定的表面氧化物的金属(例如铬或镍的氧化物)构造。在一些实施方式中,钛可以被使用,其对于测量航空器或航天器的发动机、机架、机身、热交换器等内的应变可以是有用的。

应当理解,设备还可以被用以测量感兴趣的任何非金属表面内的应变。在这些情况下,应变测量可以互相关联于感兴趣的表面的其它特性。例如,在一些实施方式中,这些测量可以被用以测量流体压力。

本发明的各种实施方式已描述如上。然而,应当理解,可替代的实施方式是可能的并且本发明不限制于以上描述的具体的实施方式。例如,使用具有对应变测量器的使用持续时间和操作温度可接受的扩散率的过渡金属或金属间化合物,借助于镀层欧姆接触,半导体应变测量器能够由半导体材料(例如掺杂质的硅或碳化硅)制造。镀层金属必须填充半导体栅格内的空缺并且(一旦被占据)在从半导体材料的表面开始的具体的浓度梯度变成不动的。这凭经验被理解并且用例如Frank-Turnbull模型的方法建模为温度和时间的指数。在一些实施方式中,使用过渡金属或金属间化合物的镀层欧姆接触在1200 F可以具有小于X的氧气扩散率。在一些实施方式中,在高于1200 F的温度使用具有含硅的金属间化合和共熔阶段的过渡金属或金属间化合物的镀层欧姆接触能够被完成。

- 用于测量应变的装置以及用于制造和使用该装置的方法

- 用于测量最大应变的FBG传感器、制造方法和使用方法