一种高热值含碳固体废弃物的处理装置及其处理方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及一种固体废料的处理装置及其处理方法,尤其涉及一种一种高热值含碳固体废弃物的处理装置及其处理方法。

背景技术

固体废弃物是指人们在生产、生活以及其它行为活动中所产生的固态或者半固态的废弃物。广义上可以分为含碳有机固体废弃物及不含碳固体废弃物。随着社会和经济发展的快速发展,城市中的固态废弃物也越来越多,对环境也造成了巨大的危害。其危害主要包括:土壤污染,水体污染以及大气污染等。因此,怎样的通过合理手段手段将固体废弃物进行无害化甚至资源化处理,成为现今社会工程技术应用开发中的一个热门问题。

现阶段对于固体废弃物的处理方式主要包括:固化、填埋、直接焚烧以及热解气化技术。其中对于高热值含碳固体废弃物主要采用焚烧发电技术,以其达到废弃物资源再利用的目的。但是利用该焚烧技术会产生气体中含有大量有毒成分(主要为二噁英和有机挥发物),且固体剩余残渣中的重金属物质,造成严重二次污染。同时还会存在固体废弃物燃烧性能不稳定容易导致系统运行中断的风险。因此,为解决以上问题,本发明提出了一种高热值含碳固体废弃物的新型、洁净的处理方法。

发明内容

为解决上述问题,本发明提供以下方案:

一种高热值含碳固体废弃物的处理装置,包括破碎机、制浆机、热解炉、冷却干燥装置及储气罐;所述热解炉为中间直径大于上下两端直径的结构,热解炉顶端设置有燃气出口,热解炉炉壁中间位置设置有热解炉进料口,热解炉下半部炉壁开有氮气入口,热解炉底面开有出渣口,热解炉内中间位置设置有喷淋装置,喷淋装置与热解炉进料口连通,热解炉内还设置有等离子火炬,热解炉内部顶部、燃气出口下方设置有过滤装置;破碎机的出料口与制浆机的入料口连通,制浆机的出料口与热解炉进料口连通,热解炉的燃气出口与冷却干燥装置的入口连通,冷却干燥装置的出口与储气罐连通,储气罐的出口与燃气装置连通,热解炉的出渣口下方放置有渣池。

进一步的,所述热解炉纵截面呈菱形。

进一步的,所述等离子火炬分为上层等离子火炬及下层等离子火炬,上层等离子火炬设置于喷淋装置上方的热解炉内壁,下层等离子火炬设置于喷淋装置下方的热解炉内壁。

进一步的,所述上层等离子火炬及下层等离子火炬分别具有两组,两组上层等离子火炬相对设置,两组下层等离子火炬相对设置。

进一步的,所述冷却干燥装置还可直接与燃气装置连通。

进一步的,所述过滤装置为振动过滤筛,振动过滤筛的孔径为 0.075mm,振动频率为13Hz。

适用于以上所述一种高热值含碳固体废弃物的处理装置的处理方法,其特征在于包括以下步骤:

(1)将含碳固体废弃物送入破碎机内进行破碎处理,将含碳固体废弃物破碎为直径0.85mm的废弃物颗粒;

(2)将废弃物颗粒送入制浆机内;

(3)加入质量分数为8%的乙二酸溶液,乙二酸溶液与废弃物颗粒的固液比为10ml/g,反应2小时;

(4)加入质量分数为8%的氢氧化钾溶液,氢氧化钾溶液与废弃物颗粒的固液比为10ml/g,反应2小时;

(5)在反应后的溶液内按照体积比2:1加入工业水,加热至 80℃,加入质量浓度为5%的甲醛及质量浓度为10%的亚硫酸钠,反应 1小时;

(6)加入质量浓度为20%亚油酸和质量浓度为5%烷基磷羧酸盐制成的消泡剂,亚油酸溶液及烷基磷羧酸溶液均与步骤(5)所得溶液的体积比为1:40,反应2小时,得到固体废弃物原料浆。

(7)固体废弃物原料浆送入热解炉内进行热解,所得燃气进入冷却干燥装置内进行冷却干燥后送入储气罐储存后进入燃气装置内使用,或直接送入燃气装置内进行使用。

进一步的,进入热解炉内的固体废弃物原料浆颗粒直径为4-5mm。

固体废弃在自然状态下进行干燥,要求含水率要求小于5%,其后经干燥的固体废弃物进入破碎机,经破碎后的形成直径约为0.85mm 的废弃物颗粒,其后进入制浆装置。制浆装置具有调节温度的功能,可以按照制取工艺的要求进行自动升温。制浆工艺的具体流程为:加入质量分数为8%的乙二酸溶液,乙二酸溶液与废弃物颗粒的固液比为10ml/g,反应2小时;加入质量分数为8%的氢氧化钾溶液,氢氧化钾溶液与废弃物颗粒的固液比为10ml/g,反应2小时;在反应后的溶液内按照体积比2:1加入工业水,加热至80℃,加入质量浓度为5%的甲醛及质量浓度为10%的亚硫酸钠,反应1小时;加入质量浓度为20%亚油酸和质量浓度为5%烷基磷羧酸盐制成的消泡剂,亚油酸溶液及烷基磷羧酸溶液均与所得溶液的体积比为1:40,反应2小时,得到固体废弃物原料浆。

热解炉为中间直径大上下两端直径小的结构,自中部分为上下两层,浆液喷淋装置安装于热解炉中部。下层等离子火炬与上层等离子火炬分别对称安装于热解炉上、下两层,氮气入口布置于下层离子火炬下部,用于保证热解炉内的惰性气氛,三者具体位置可以根据具体工程需要确定。同时,在热解炉顶部安装过滤装置,过滤装置选用振动过滤筛,过滤筛孔径为0.075mm,频率13Hz,防止少量灰尘堵塞。热解炉底部设有渣池,用于收集固体废弃物热解气化后的剩余残渣。

固体废弃物原浆经喷淋装置喷入热解炉内,经下层等离子体火炬加热后,在惰性气氛中进行热解气化,产出的可燃气经上层等离子体火炬进一步净化后,通过振动过滤筛进入到冷却干燥装置,固体废弃物残渣由于重力的作用掉入渣池。可燃气经进一步冷却干燥后进入燃气装置中进行燃烧,经燃烧后产生的热量可以进一步用于发电,提高能源的综合利用率。同时,在冷却干燥装置和燃气装置中间位置设置一套储气罐。储气罐的可以在燃气装置较低负荷时收集多余热解气化产物,用于维持燃气装置运行工况或燃气装置点火过程中的燃气供应。

本发明的有益效果为:

1.热解炉采用等离子体火炬进行加热,固体废弃物原浆经等离子体加热后生成玻璃晶装晶体残渣,从而将残渣中的重金属物质进行固定防止二次污染。同时,气体产物经过上、下层等离子体火炬,可以有效将其内有害成分高温分解,达到洁净气体产物的效果;

2.热解炉采用固体废弃物原料浆作为热解气化原材料,不需要额外提供水蒸气作为气化剂,且固液体接触面积较大,提高气化效率。同时由于原料浆液体颗粒体积较小,与热源接触充分,从而进一步提高能源利用率;

3.燃气装置发电后所产生的电力,可以直接为整套系统提供电能,也可作为提供商业用电,为企业带来一定的经济效益;

4.热解炉结构由中部至上下两端空间逐渐减小,因此炉体内的气流速度分布为中间最低,依次向两端逐渐增大,这样就可以增加原料浆自中部流入下层的空气阻力,增加物料在加热区域的滞留时间,提高热解气化效率。同时,由于中部气流速度较小,可以防止下层质量较小的粉尘流入顶部。

附图说明

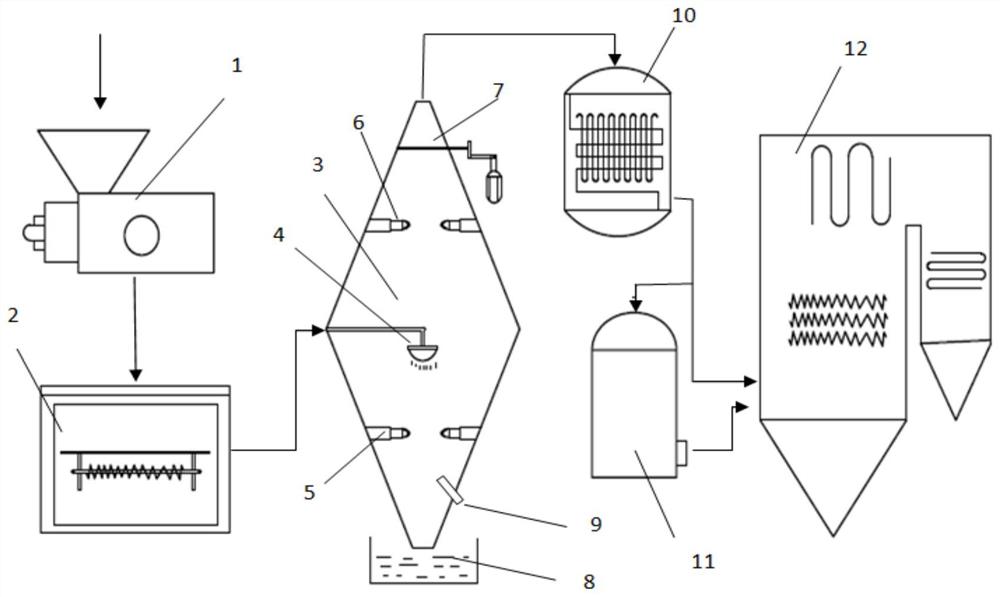

图1为发明结构示意图。

图中:1.破碎机;2.制浆机;3.热解炉;4.喷淋装置;5.下层火炬;6.上层火炬;7.过滤装置;8.渣池;9.氮气入口;10.冷却干燥;11.储气罐;12.燃气装置。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

实施例1:如图1所示,

一种高热值含碳固体废弃物的处理装置,包括破碎机1、制浆机 2、热解炉3、冷却干燥装置10及储气罐11;所述热解炉3纵截面为菱形结构,热解炉3顶端设置有燃气出口,热解炉3炉壁中间位置设置有热解炉进料口,热解炉3下半部炉壁开有氮气入口9,热解炉3 底面开有出渣口,热解炉3内中间位置设置有喷淋装置4,喷淋装置 4与热解炉进料口连通,热解炉3内还设置有等离子火炬,等离子火炬分为上层等离子火炬6及下层等离子火炬5,上层等离子火炬6设置于喷淋装置4上方的热解炉3内壁,下层等离子火炬5设置于喷淋装置4下方的热解炉.内壁。热解炉3内部顶部、燃气出口下方设置有过滤装置7,过滤装置7采用振动过滤筛,振动过滤筛的孔径为 0.075mm,振动频率为13Hz;破碎机1的出料口与制浆机2的入料口连通,制浆机2的出料口与热解炉3进料口连通,热解炉3的燃气出口与冷却干燥装置10的入口连通,冷却干燥装置10的出口与储气罐 11连通,储气罐11的出口与燃气装置12连通,冷却干燥装置10还可直接与燃气装置12连通。热解炉3的出渣口下方放置有渣池8。

适用于以上所述一种高热值含碳固体废弃物的处理装置的处理方法,其特征在于包括以下步骤:

(1)将含碳固体废弃物送入破碎机1内进行破碎处理,将含碳固体废弃物破碎为直径0.85mm的废弃物颗粒;

(2)将废弃物颗粒送入制浆机2内;

(3)加入质量分数为8%的乙二酸溶液,乙二酸溶液与废弃物颗粒的固液比为10ml/g,反应2小时;

(4)加入质量分数为8%的氢氧化钾溶液,氢氧化钾溶液与废弃物颗粒的固液比为10ml/g,反应2小时;

(5)在反应后的溶液内按照体积比2:1加入工业水,加热至 80℃,加入质量浓度为5%的甲醛及质量浓度为10%的亚硫酸钠,反应 1小时;

(6)加入质量浓度为20%亚油酸和质量浓度为5%烷基磷羧酸盐制成的消泡剂,亚油酸溶液及烷基磷羧酸溶液均与步骤(5)所得溶液的体积比为1:40,反应2小时,得到固体废弃物原料浆。

(7)固体废弃物原料浆送入热解炉3内进行热解,进入热解炉 3内的固体废弃物原料浆颗粒直径为4-5mm。所得燃气进入冷却干燥装置10内进行冷却干燥后送入储气罐11储存后进入燃气装置12内使用,或直接送入燃气装置12内进行使用。

含碳固体废弃物在自然状态下进行干燥,要求含水率要求小于 5%,其后经干燥的固体废弃物进入破碎机1,经破碎后的形成直径约为0.85mm的废弃物颗粒,其后进入制浆装置2。制浆装置2具有调节温度的功能,可以按照制取工艺的要求进行自动升温。制浆工艺的具体流程为:加入质量分数为8%的乙二酸溶液,乙二酸溶液与废弃物颗粒的固液比为10ml/g,反应2小时;加入质量分数为8%的氢氧化钾溶液,氢氧化钾溶液与废弃物颗粒的固液比为10ml/g,反应2 小时;在反应后的溶液内按照体积比2:1加入工业水,加热至80℃,加入质量浓度为5%的甲醛及质量浓度为10%的亚硫酸钠,反应1小时;加入质量浓度为20%亚油酸和质量浓度为5%烷基磷羧酸盐制成的消泡剂,亚油酸溶液及烷基磷羧酸溶液均与所得溶液的体积比为 1:40,反应2小时,得到固体废弃物原料浆。

热解炉3为中间直径大上下两端直径小的结构,自中部分为上下两层,喷淋装置4安装于热解炉3中部。下层等离子火炬5与上层等离子火炬6分别对称安装于热解炉3下部侧壁和上部侧壁,氮气入口 9布置于下层离子火炬5下部,用于保证热解炉3内的惰性气氛,三者具体位置可以根据具体工程需要确定。同时,在热解炉顶部安装过滤装置,过滤装置7选用振动过滤筛,过滤筛孔径为0.075mm,频率 13Hz,防止少量灰尘堵塞。热解炉3底部设有渣池8,用于收集固体废弃物热解气化后的剩余残渣。

固体废弃物原浆经喷淋装置4喷入热解炉3内,经下层等离子体火炬5加热后,在惰性气氛中进行热解气化,产出的可燃气经上层等离子体火炬6进一步净化后,通过过滤装置7进入到冷却干燥装置 10,固体废弃物残渣由于重力的作用掉入渣池8。可燃气经进一步冷却干燥后进入燃气装置12中进行燃烧,经燃烧后产生的热量可以进一步用于发电,提高能源的综合利用率。同时,在冷却干燥装置10 和燃气装置12中间位置设置一套储气罐11。储气罐11可以在燃气装置12较低负荷时收集多余热解气化产物,用于维持燃气装置12运行工况或燃气装置12点火过程中的燃气供应。

热解炉3采用等离子体火炬进行加热,固体废弃物原浆经等离子体加热后生成玻璃晶装晶体残渣,从而将残渣中的重金属物质进行固定防止二次污染。同时,气体产物经过上、下层等离子体火炬,可以有效将其内有害成分高温分解,达到洁净气体产物的效果;

热解炉3采用固体废弃物原料浆作为热解气化原材料,不需要额外提供水蒸气作为气化剂,且固液体接触面积较大,提高气化效率。同时由于原料浆液体颗粒体积较小,与热源接触充分,从而进一步提高能源利用率;

燃气装置12发电后所产生的电力,可以直接为整套系统提供电能,也可作为提供商业用电,为企业带来一定的经济效益;

热解炉3结构由中部至上下两端空间逐渐减小,因此炉体内的气流速度分布为中间最低,依次向两端逐渐增大,这样就可以增加原料浆自中部流入下层的空气阻力,增加物料在加热区域的滞留时间,提高热解气化效率。同时,由于中部气流速度较小,可以防止下层质量较小的粉尘流入顶部。

最后,需要注意的是,以上列举的仅是本发明的具体实施例。显然,本发明不限于以上实施例,还可以有很多变形。本领域的普通技术人员能从本发明公开的内容中直接导出或联想到的所有变形,均应认为是本发明的保护范围。