一种生物质热解同步还原含锰铁矿物的装置及方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明属于深海氧化锰矿物还原技术领域,公开了一种生物质热解同步还原含锰铁矿物(尤其是深海氧化锰矿物)的装置及方法。

背景技术

伴随社会发展,由于化石资源的消耗以及环境的恶化,全世界均面临着能源危机和环境危机。因此,寻找一种可再生的、环境友好的新型代替能源至关重要。生物质就是一种取之不尽用之不竭的可再生资源,全球每年的生物质产量超过1000亿吨,即使可供能源开发利用的生物质不超过总量的1%,生物质能源也成为仅仅次于煤炭、石油与天然气的第四大消费能源,加强对生物质能源的利用可改善全球范围的能源危机。生物质热解技术通过热化学的方式将生物质转化为高品位的固体、液体和气体燃料。

在深海氧化锰矿物利用过程中还原技术应用广泛,但目前还原剂多采用煤、天然气、二氧化硫,未能将生物质热解和深海氧化锰矿石的还原结合起来,且现有焙烧还原装置和技术仍然存在热解产物利用不充分、能耗高、污染问题严重等问题,因此研究生物质热解同步还原深海氧化锰矿物的装置及方法的意义重大。

中国实用新型专利CN210394475U《一种锰矿石焙烧装置》公开了一种锰矿石焙烧装置,其结构包括支撑架、箱体、箱门、插块、U型锁件、插销、控制箱体、外接电源线、温度控制器、加热开关、焙烧室、碳化硅电热元件、搬运装置和支撑机构,通过上设置了搬运装置和支撑机构,解决了焙烧前后不便将矿石送进箱体内部深处,造成使用不便的问题,由手轮带动螺栓转动,使得第一横板不断靠近第二横板,使得X形伸缩架向上升起,直至升至最高出后,抓住拉杆,将放置台拉出焙烧室,放置台底部的滑块在底架上的滑槽内移动,同时滚轴在底架内滚动,将放置台拉出后,由顶板对放置台进行支撑,达到便于将矿石送进箱体内进行焙烧的有益效果。虽然该发明解决了焙烧前后不便将矿石送进箱体内部深处,造成使用不便的问题,但只是对焙烧装置做了微小的改进,只是简单的锰矿石焙烧装置,没有将焙烧和锰矿石的还原相结合,也没有在一个炉体内实现生物质的热解同时还原锰矿石,适用面比较窄,应用范围较小。

中国实用新型专利CN208733190U《一种有色金属矿产焙烧装置》公开了一种有色金属矿产焙烧装置,包括焙烧炉,所述焙烧炉上侧连接废气净化装置,所述焙烧炉右侧通过输气管连接供氧机构,所述焙烧炉的防护外壳内部镶嵌有保温板,所述保温板内部通过可拆分方式连接翻料器,所述翻料器由电机电性连接翻料辊,所述翻料辊的两端活动连接支撑板、且所述翻料辊由转动轴承构成,所述转动轴承上侧焊接有拨料板。该实用新型通过翻料器,利用电机带动翻料辊的转动轴承转动,转动轴承带动上侧的拨料板对金属矿产进行翻料处理,可以在翻料的过程中,提高金属矿产的焙烧效率,然后对拨料板的金属板表面设计为凹陷槽,便于提高拨料效率,然后通过内部的腔孔结构,利用内部的保温介质可以达到保温的目的。虽然该专利实现了焙烧过程全自动化,但有色金属矿焙烧产生的有害烟气和粉尘,需加装废气净化装置,且该专利只适合单纯的焙烧矿物,焙烧过程物料只是简单的机械翻动,焙烧效率低,矿物焙烧不完全,也没有实现热量的梯级利用,应用范围受到了一定的限制。

中国专利申请CN108396134A《一种氧化预热、流态化还原的铁矿焙烧装置及方法》公开了一种氧化预热、流态化还原的铁矿焙烧装置及方法,其中,铁矿焙烧装置主要包括进料单元、氧化预热单元、流态化还原反应器和热烟气供给单元;氧化预热单元的进料端与进料单元的出料端连通,用于对矿粉进行氧化预热;热烟气供给单元的出气端与所述氧化预热单元的进气端连通,用于为氧化预热单元供应含氧或中性热烟气;流态化还原反应器的进料端与氧化预热单元的出料端连通,用于对经过预热后的矿粉进行流态化还原。该铁矿焙烧装置及方法将氧化预热和流化态还原相结合,有效提高了选别产品的质量和焙烧生产效率。虽然该专利实现了焙烧工艺与还原工艺相结合,在流态化下还原铁矿石,提高了焙烧还原效率,但是矿物预热需要添加燃料煤,且还原气体需要单独添加。物料经过两级旋风分离预热,烟气中的有害成分对物料性质有一定的影响,热量损失较多。煤燃烧和物料还原没有在一个装置内完成,设备连接较复杂,反应过程不易控制,并且产生的烟气需要单独净化处理装置。

综合上述,现在已经公开的锰矿石焙烧装置仅仅是对焙烧过程做了相应的改进,并没有将生物质热解、矿石焙烧、矿石还原或氧化等工艺相结合,公开的其他矿石焙烧装置,适用面窄,同时还会产生一定的环境污染问题,并没有实现清洁、快速、能源多级利用。深海铁锰资源丰富,利用深海铁锰资源最关键的一步就是还原铁锰矿物,生物质又时一种重要的清洁能源,目前利用率很低,至今尚未实现一种将生物质热解、锰矿石还原以及生物质能源梯度多级利用的焙烧装置和方法。

发明内容

本发明目的在于克服已有热解装置和焙烧装置技术的不足,提供一种生物质热解同步还原含锰铁矿物的装置,本发明生物质热解和矿石还原效率高,能量利用率高的装置。

为了达到上述目的,本发明采用了如下的技术方案:

一种生物质热解同步还原含锰铁矿物的装置,所述装置包括炉体1、热解管2、出料管4、竖直循环管7、物料循环管10、热解还原管13、生物质预热管16;

所述炉体1内设热解管2和热解还原管13,热解还原管13套设在热解管2内;热解管2的进口与生物质预热管16的出口连接,热解管2的出口与热解引风机6的进口连接,热解引风机6的出口与竖直循环管7的进口连接,竖直循环管7的出口与热解还原管13的进口连接,热解还原管13的出口与出料管4的进口连接,出料管4的出口与第一级旋风分离器14的进口连接,第一级旋风分离器14的出口通过管道与第二级旋风分离器15的进口连接,第二旋风分离器15的出口与物料循环管10的进口连接,物料循环管10的出口连通炉体1的内部空间;

生物质预热管16内设生物质输送机构12,生物质输送机构12与生物质进料口11连通;

竖直循环管7还与矿物输送机构9的出口连通,矿物输送机构9的进口与矿物加料口8连通。

优选地,热解还原管13和热解管2均呈螺旋形,且热解还原管13设置在热解管2的螺旋形空间内。

本发明中,出料管4、竖直循环管7、物料循环管10和生物质预热管16均设置在炉体1的外部。

优选地,第一级旋风分离器14与第二级旋风分离器15之间有高度差。

优选地,所述炉体1的内部空间设置测温元件3,所述测温元件为热电偶。

优选地,出料管4上设置出料引风机17,物料循环管10上设置物料循环引风机5;所述炉体1的顶端设置排气管。

本发明中,矿物输送机构9和生物质输送机构12可以选择螺旋输送机。

本发明还提供了一种基于上述装置的生物质热解同步还原含锰铁矿物方法,所述方法包括如下步骤:

1)生物质由生物质进料口11进入,在生物质预热管16中预热,然后经生物质输送机构12输送入炉体1中的热解管2;生物质在热解管2中进行热解,生物质热解产物在热解引风机6的作用下向上运动,经过竖直循环管7与矿物加料口8进入的含锰铁矿物混合;

2)生物质热解产物与含锰铁矿物的混合物进入炉体1的热解还原管13,在热解还原管13中生物质热解产物还原含锰铁矿物,同时未热解完全的生物质再次进行热解并还原含锰铁矿物;

3)热解还原产物经出料管4进入第一级旋风分离器14和第二级旋风分离器15,将含锰铁矿物的还原产物与未参与还原的热解产物分离;

4)未参与还原的热解产物经过物料循环管10返回到炉体1内燃烧利用。

优选地,所述生物质为锯末、秸秆、玉米芯、树叶、海藻、海白菜和海带中的一种或多种。

优选地,含锰铁矿物为深海含氧化锰氧化铁矿石和/或陆地含氧化锰氧化铁矿石。

优选地,所述生物质预热管(16)的预热温度为100-400℃,所述炉体的热解温度为400-1200℃。

本发明中,生物质可以是废弃的锯末、秸秆、玉米芯、树叶、海藻、海白菜、海带等,深海氧化锰矿物为要还原的各种深海氧化锰矿物。也就是说,本发明进入炉体热解的生物质既可以某一种生物质,也可以是两种以上的多种生物质混合物料,比如说二种、三种或四种生物质混合物料,比如未被热解的生物质物料或经过初次分解的废弃生物质物料。然后可依据物料性质选择热解还原温度和时间。

优选地,炉体和生物质预热管外部由保温材料覆盖。

具体地,本发明还提供了基于上述装置的方法,所述方法包括以下步骤:

1)生物质进料口用作各种废弃生物质比如锯末、秸秆、玉米芯、树叶、海藻、海白菜、海带等中的一种或两种以上的混合物料的进料口;

生物质由生物质进料口11进入,经螺旋输送机输送入炉体1中的热解管2;生物质在热解管2中进行热解,产生还原性气体CO、CH

2)矿物加料口用作各种需要还原的深海氧化锰矿物,可以是单独某种矿物也可以是几种混合物料;

氧化锰矿物从矿物加料口8经螺旋输送机与生物质热解产物混合,混合后的物料进入炉体1中的热解还原管13,生物质热解产物还原矿石,未热解完全的生物质再次进行热解,并进行还原深海氧化锰矿物;

3)两级旋风分离器用于分级热解同步还原产物,将矿石的还原产物与未参与还原的热解产物分离开来。两级旋风分离器间有一定的距离和高度差,比如,第一级旋风分离器高于第二级旋风分离器,距离和高度参数可根据原料参数进行调节,分离得到的两种不同粒级还原产物,后续加工工艺可分别处理,以节约物料和时间成本;

炉体1中热解还原管13出来的物料经过出料管4进入第一级旋风分离器14中,第一级旋风分离器14将生物质热解产物和氧化锰矿还原产物进行初次分级,重的物料为还原产物,相对轻的物料经过第二级旋风分离器15再次分级,得到还原产物和未参与还原的热解产物,未参与还原的热解产物经过物料循环管10返回到炉体1内燃烧利用;

本发明的热解焙烧还原炉体固定在底部支架上。

在热解还原炉的炉体外包覆有保温结构,在保温结构外包覆有热解还原炉外壁,在热解还原炉的炉壁与保温结构上相同上下间隔的同一水平位置设置热电偶安装孔。

本发明的热解还原炉炉体中的热解管与炉体外部竖直循环管相连形成物料循环热解及热量的循环利用。

本发明的热解还原炉外的旋风分离器与出料循环管连通,出料循环管与炉体连通,形成生物质的充分利用。

本发明的热解还原炉炉体外出料循环管道、引风机、出料循环管构成热量回收部分。

本发明的生物质物料预热管及其内的螺旋输送机也相当于生物质的预热输送器,生物质从进料口进入预热输送器预热,通过调节电机转速,调整螺旋输送机推进器速度,从而调节了生物质料在预热输送器中的停留时间,起到脱除物料中的水分并预加热的作用。由预热输送器推入的物料,经热解管进行热解。热解产物在引风机作用下不断向上运动,最终进入炉体外部竖直循环管,炉内温度由热电偶测定。热解产物与矿石物料混合后再次进入炉体进行热解还原。

本发明可用于粒度<50mm生物质物料的热解。

本发明可用于粒度<0.5mm矿石物料的同步还原,还原产物粒度<0.05mm。

本发明中生物质热解时间为1-5min,矿石物料还原时间为2-6min。

本发明的生物质热解同步还原深海氧化锰矿物的装置的结构较简单,操作方便。由于物料热解和还原时处于流化状态,因此物料热解和矿物还原的效率高。

本发明将生物质预热管、热解管、热解引风机、竖直循环管、热解还原管、出料管、第一级旋风分离器、第二级旋风分离器、物料循环管与炉体的内部空间依次连通,可充分利用生物质热解产物还原海底氧化锰矿物,根据矿物的性能调控热解还原氧化锰矿的环境参数。还原产物回收率高且进行分级,为后续加工工艺节约物料和时间成本。生物质热解产物被用于还原氧化锰矿物,并为热解及原料预热提供热源,深海氧化锰矿物高效还原,热解、还原、能量梯级利用协同进行,燃烧产生的无用气体为二氧化碳、二氧化碳和水蒸气等,不造成污染问题。

与现有技术相比,本发明有以下优点:

将生物质的热解和深海氧化锰矿物的还原相结合,生物质热解的同时还原氧化锰矿物,热解的生物质物料可以是单种的也可以是多种废弃生物质的混合物;热解采用流化方式并且设置有热解管,根据生物质特性调控热解时间,将生物质高效热解;热解管中热解的还原性气体气氛中将氧化锰矿物充分还原,根据氧化锰矿物成分及还原气体成分调控还原时间,还原效率高;未利用的热解产物进入炉内燃烧,为生物质热解及氧化锰矿物还原提供热量,炉体经排气阀排出热气主要为二氧化碳、二氧化氮和水蒸气等,不产生污染并为下一级作业提供热源,使生物质热解产物的还原特性及燃烧特性得到充分利用。生物质热解产物经旋风分离器分级,分别进行后续处理以节约物料及时间成本。该装置将热解、还原及热能利用进行协同、整合。

附图说明

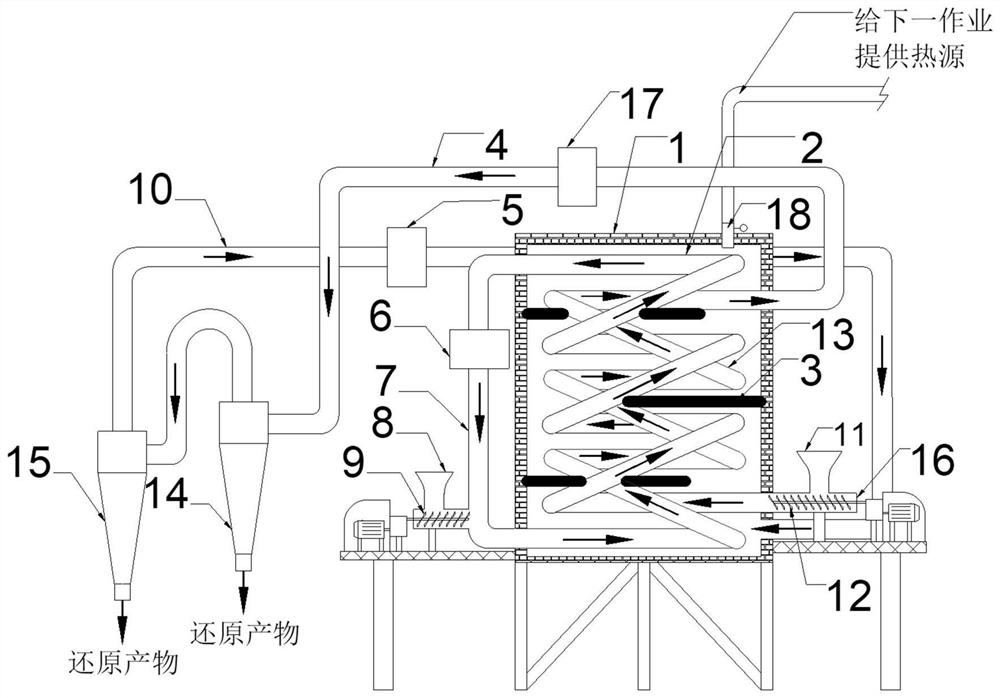

图1为本发明的热解同步还原装置的结构示意图;

附图标记:1、炉体;2、热解管;3、测温元件;4、出料管;5、物料循环引风机;6、热解引风机;7、竖直循环管;8、矿物加料口;9、矿物输送机构;10、出料循环管;11、生物质进料口;12、生物质输送机构;13、热解还原管;14、第一级旋风分离器;15、第二级旋风分离器;16、生物质预热管;17、出料引风机;18、排气阀。

具体实施方式

下面以附图和具体实施方式对本发明作进一步详细的说明,其仅用作对于本申请的解释而并非限制。

实施例1

如图1所示,一种生物质热解同步还原含锰铁矿物的装置,所述装置包括炉体1、热解管2、出料管4、竖直循环管7、物料循环管10、热解还原管13、生物质预热管16;

所述炉体1内设热解管2和热解还原管13,热解还原管13套设在热解管2内;热解管2的进口与生物质预热管16的出口连接,热解管2的出口与热解引风机6的进口连接,热解引风机6的出口与竖直循环管7的进口连接,竖直循环管7的出口与热解还原管13的进口连接,热解还原管13的出口与出料管4的进口连接,出料管4的出口与第一级旋风分离器14的进口连接,第一级旋风分离器14的出口通过管道与第二级旋风分离器15的进口连接,第二旋风分离器15的出口与物料循环管10的进口连接,物料循环管10的出口连通炉体1的内部空间;

生物质预热管16内设生物质输送机构12,生物质输送机构12与生物质进料口11连通;

竖直循环管7还与矿物输送机构9的出口连通,矿物输送机构9的进口与矿物加料口8连通。

热解还原管13和热解管2均呈螺旋形,且热解还原管13设置在热解管2的螺旋形空间内。

出料管4、竖直循环管7、物料循环管10和生物质预热管16均设置在炉体1的外部。

第一级旋风分离器14与第二级旋风分离器15之间有高度差。

所述炉体1的内部空间设置测温元件3,所述测温元件为热电偶。

出料管4上设置出料引风机17,物料循环管10上设置物料循环引风机5;所述炉体1的顶端设置排气管,排气管内设置排气阀18。

矿物输送机构9和生物质输送机构12可以选择螺旋输送机。

实施例2

如图1所示,一种生物质热解同步还原深海氧化锰矿物的装置及方法。所属装置包括炉体1,所述炉体内部空间的设置热解管2和热解还原管13;炉体的右侧设有生物质进料口11,生物质进料口11下端设有生物质输送机构12,生物质输送机构12与热解管2相连;热解管2与炉体外部竖直循环管7连通,竖直循环管7左侧与用于加入深海氧化锰矿物的矿物加料口8相连;热解还原管13与出料管4连通,出料管4与第一级旋风分离器14连接,第一级旋风分离器14与第二级旋风分离器15连接。

炉体1右侧设置一向外凸起的生物质预热管16,生物质预热管16内置生物质输送机构12,生物质预热管16还设置有生物质进料口11,从生物质进料口11进入的物料经螺旋输送机输送入炉体1;

生物质预热管16与热解管2一端连通,热解管12的另一端经过炉体1的左上角与炉体外的热解引风机6连通,热解引风机6与炉体外部竖直循环管7连通,竖直循环管7左侧与矿物输送机构9连通,矿物输送机构9与物料进料口8连通,矿物输送机构9与炉体外部竖直循环管7和热解还原管13连通;

所述热解还原管13与炉体外部的出料管4连通,出料管4与第一级旋风分离器14连通,第一级旋风分离器14与第二级旋风分离器15,第二级旋风分离器15上部与物料循环管10连通,物料循环管10与炉体1右下端连通。

所述第一级旋风分离器14将生物质热解产物和氧化锰矿物的还原产物进行初次分级,重的物料为还原产物,相对轻的物料经过第二级旋风分离器15再次分级,得到还原产物和未参与还原的热解产物,经过物料循环管10返回到炉体1内燃烧利用;

所述两级旋风分离器间有一定的距离和高度差,根据原料参数进行调节,以得到较高的还原产物回收率,通过旋风分离器分离得到的两种不同粒级还原产物,后续加工工艺可分别处理,以节约物料和时间成本;

所述的炉体上部的排气阀18为下一作业提供热源,气体主要成分为二氧化碳、二氧化氮和水蒸气等,不会造成任何污染问题;

热解还原管13布置在热解管2螺旋的空间内。炉体和物料预热管外部由保温材料覆盖。所述测温元件为热电偶。

采用上述装置进行矿物还原,采用的生物质和矿物具体如下:

北京某家具加工厂的废弃锯末元素分析结果如下表(wt%)

大洋富钴结壳化学多元素分析结果如下表(wt%)

将热解炉温度调节至450℃,废弃锯末(粒度<50mm)经物料预热管进料口加料,螺旋推进过程中不断预热,预热温度100℃,进入热解还原炉的热解管后,在引风机作用下向上运动同时进行热解5min,大洋富钴结壳(粒度<0.5mm)经炉体左侧进料口加料与锯末热解产物混合后一同进入炉体内的热解管,进行大洋富钴结壳的还原6min,还原产物在引风机作用下进入旋风分离器,旋风分离器将还原产物与未参与还原的热解产物分离,得到还原产物(粒度<0.05mm),未参与还原的热解产物再次返回到炉内燃烧释放热量,使锯末能量得到成分利用,大洋富钴结壳中二氧化锰还原率达98%以上,还原产物中铜、钴、镍、锰硫酸浸出率达95%以上。

实施例3

采用实施例1所述装置进行矿物还原,采用的生物质和矿物具体如下:

海藻元素分析结果如下表(wt%)

锰结核化学组成分析结果如下表(wt%)

将热解炉温度调节至800℃,海藻(粒度<50mm)经物料预热管进料口加料,螺旋推进过程中不断预热,预热温度400℃,进入热解还原炉的热解管后,在引风机作用下向上运动同时进行热解3min,锰结核(粒度<0.5mm)经炉体左侧进料口加料与海藻热解产物混合后一同进入炉体内的热解管,进行焙烧还原4min,还原产物在引风机作用下进入旋风分离器,旋风分离器将还原产物与未参与还原的热解产物分离,得到还原产物(粒度<0.05mm),未参与还原的热解产物再次返回到炉内燃烧释放热量,使海藻能量得到成分利用,锰结核中二氧化锰还原率达96%以上,用硫酸浸出焙烧渣,其中的铜、钴、镍、锰等有价金属浸出率达95%以上。

实施例4

采用实施例1所述装置进行矿物还原,采用的生物质和矿物具体如下:

玉米芯元素分析结果如下表(wt%)

湖南低品位二氧化锰矿化学组成分析结果如下(wt%)

以打碎的玉米芯作为还原剂,将热解炉温度调节至1200℃,预热温度为400℃。将打碎的玉米芯和低品位二氧化锰矿石分别加入到炉内,热解时间为1min,还原时间为2min,焙烧还原产物中二氧化锰还原率达98%以上,三氧化二铁还原为磁铁矿,还原率达96%以上。

本发明的工艺参数(如温度、时间等)区间上下限取值以及区间值都能实现本法,在此不一一列举实施例。

本发明未详细说明的内容均可采用本领域的常规技术知识。

最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应该理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。