基于有限元仿真的直齿轮齿根裂纹扩展规律分析方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及齿根疲劳裂纹扩展技术领域,具体涉及一种基于有限元仿真的直齿轮齿根裂纹扩展规律分析方法。

背景技术

齿轮传动是机械传动中最重要、应用最广泛的一种传动,任何材料和结构的齿轮都不可避免地存在着裂纹或类似于裂纹的缺陷,它们的存在和扩展,降低了齿轮的承载能力,继而影响了工程机构的安全与总体质量。大量实验表明,齿根裂纹是导致齿轮齿断裂最大的影响因素。

目前国内外对齿轮的研究主要集中在对齿轮强度的分析,而对齿轮裂纹扩展规律的研究较少。因此,需要对齿根裂纹扩展展开更深入的研究。目前采用的相关物理实验方法对实验环境要求较为苛刻,实验成本较高,且耗时长,并不是一种理想可行性方式。在此现状下,利用有限元分析软件及断裂分析软件进行疲劳裂纹扩展模拟研究,在仿真条件切近实际情况下能有效避免实验方式的弊端。

发明内容

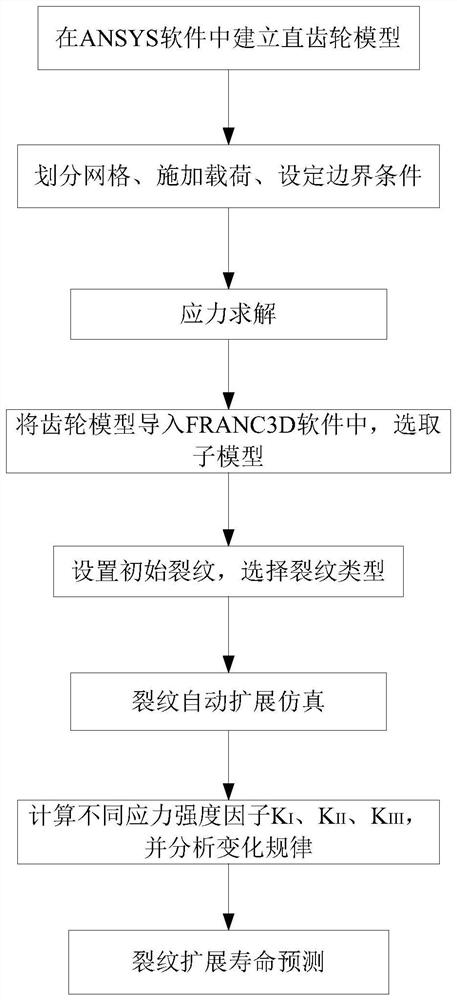

针对现有技术的不足,本发明采用有限元模拟的方式,提出一种基于有限元仿真的直齿轮齿根裂纹扩展规律分析方法,包括以下步骤:

步骤1:根据直齿轮的齿轮参数,利用有限元分析软件建立直齿轮的有限元仿真模型;

步骤2:在有限元仿真模型中对齿根裂纹扩展区域进行三角形单元网格的划分;

步骤3:对有限元仿真模型设置仿真条件,并验证仿真条件的有效性,包括:

步骤3.1:在单齿啮合最高点A处施加载荷,载荷的方向垂直于A点的齿廓;

步骤3.2:边界条件设定为内齿圈、边界固定,加载方式设置为静态加载;

步骤3.3:通过应力求解分析验证仿真条件的有效性,当仿真条件有效时,输出设置有仿真条件的有限元仿真模型,当仿真条件无效时,重新设置仿真条件,所述仿真条件包括施加的载荷、设定的边界条件;

步骤4:利用断裂分析软件,对设置有仿真条件的有限元仿真模型进行齿根裂纹的扩展模拟,得到齿根裂纹扩展的寿命预测值。

所述步骤4包括:

步骤4.1:将设置有仿真条件的有限元仿真模型导入裂纹分析软件中,并确定齿根裂纹扩展区域所在的子模型;

步骤4.2:设置初始裂纹,裂纹类型选择为普通角裂纹;

步骤4.3:通过裂纹自动扩展仿真,得到裂纹扩展的路径、方向;

步骤4.4:利用公式(1)计算不同类型裂纹对应的应力强度因子,根据得到的应力强度因子值确定齿根裂纹扩展的裂纹扩展类型;

式中,v

步骤4.5:根据公式(2)给出的pairs寿命预测公式,对公式(2)求积分得到某一种裂纹扩展类型下的寿命预测值N,

式中,a表示裂纹长度,a的取值为裂纹面积的平方根,ΔK

所述有限元分析软件为ANSYS软件,所述断裂分析软件为FRANC3D软件。

本发明的有益效果是:

本发明提出了一种基于有限元仿真的直齿轮齿根裂纹扩展规律分析方法,首先基于有限元分析软件实现精确的齿轮建模、划分网格、建立边界条件及应力分析等工作;然后利用断裂分析对直齿轮齿根裂纹扩展进行有限元仿真分析,并计算得到裂纹尖端应力强度因子以及预测齿轮疲劳寿命;基于有限元模拟的方法对直齿轮齿根裂纹扩展规律进行分析,为之后的直齿轮齿根裂纹扩展研究领域提供了一种更可靠、更快速的分析方法。

附图说明

图1为本发明中的基于有限元仿真的直齿轮齿根裂纹扩展规律分析方法流程图;

图2为本发明中的FRANC3D软件的工作流程图;

图3为本发明中的基于FRANC3D软件进行疲劳断裂问题分析的原理图;

图4为本发明中的基于ANSYS软件构建的直齿轮模型图;

图5为本发明中的添加仿真条件后的齿轮模型图,其中图(a)为施加约束后的齿轮模型图,图(b)为施加载荷后的齿轮模型图;

图6为本发明中导入FRANC3D软件的齿轮模型图,其中图(a)安装了齿根初始裂纹的子模型图,图(b)为初始裂纹的局部放大图;

图7为本发明中得到的齿根裂纹扩展结果图,其中图(a)为齿根裂纹扩展路径图,图(b)为裂纹扩展路径步数图;

图8为本发明中不同裂纹扩展类型下裂纹前缘的应力强度因子分布规律图,其中图(a)为应力强度因子K

图9为本发明得到的齿根裂纹扩展寿命预测曲线图。

具体实施方式

下面结合附图和具体实施实例对发明做进一步说明。

如图1所示,一种基于有限元仿真的直齿轮齿根裂纹扩展规律分析方法,包括如下步骤:

步骤1:根据直齿轮的齿轮参数,具体的参数数值如1所示,利用有限元分析软件(如ANSYS软件)建立直齿轮的有限元仿真模型,如图4所示;

表1直齿轮几何参数表

步骤2:为提高仿真精度,在有限元仿真模型中对齿根裂纹扩展区域进行三角形单元网格的划分;

步骤3:对有限元仿真模型设置仿真条件,并验证仿真条件的有效性,包括:

步骤3.1:瞬态动力学分析表明,直齿轮齿根处在啮合过程中受到脉动循环载荷的作用,最大拉应力出现在齿轮啮合至分度圆时,且齿根处最大主应力的方向为沿齿根切线方向,所以在单齿啮合最高点A处施加载荷,载荷的方向垂直与A点的齿廓,如图5中图(a)所示;

步骤3.2:边界条件设定为内齿圈、边界固定,加载方式设置为静态加载,如图5中图(b)所示,不考虑齿轮啮合过程中的载荷幅值与方向变化;

在ANSYS中完成建模等一系列工作后,必须进行应力求解分析,应力求解分析成功后,即完成前期准备工作;

步骤3.3:通过应力求解分析验证仿真条件的有效性,当仿真条件有效时,输出设置有仿真条件的有限元仿真模型,当仿真条件无效时,重新设置仿真条件,所述仿真条件包括施加的载荷、设定的边界条件,其中单齿啮合最高点垂直齿廓方向的载荷施加,分解为x轴方向-2900N,y方向-800N,因为是静态加载方式,边界条件设定为内齿圈、边界固定;应力求解分析求得的最大拉应力达到了3274.51MPa。通过手册(GB/T 14230-93[S].中国标准出版社,1993,03,04.)查询齿轮的弯曲疲劳应力为3150MPa,实际结果接近设计值,可知在ANSYS软件中建立的齿轮模型符合齿轮啮合实际受力情况。

由上一步应力求解分析结果可知,在ANSYS软件中建立的齿轮模型可行,如图6所示,将在FRANC3D软件中进行下一步齿根裂纹扩展模拟,如图2~图3所示;

步骤4:利用断裂分析软件,对设置有仿真条件的有限元仿真模型进行齿根裂纹的扩展模拟,得到齿根裂纹扩展的寿命预测值,包括:

步骤4.1:将设置有仿真条件的有限元仿真模型导入裂纹分析软件(如FRANC3D软件)中,并确定齿根裂纹扩展区域所在的子模型;

步骤4.2:设置初始裂纹,裂纹类型选择为普通角裂纹;

步骤4.3:通过裂纹自动扩展仿真,得到裂纹扩展的路径、方向,如图7所示,裂纹扩展路径步数图如图7中的图(b)所示,每一条线都代表裂纹扩展的一步,可得到齿根裂纹扩展路径规律:齿根裂纹扩展方向与齿根切线方向垂直;前期裂纹沿着轮缘的方向扩展,后期扩展朝向齿根方向,裂纹扩展总体趋势为向轮齿周向扩展直至轮齿断裂。

结构断裂问题可以归结为应力强度因子的求解,当前求解应力强度因子的方法有数值解法、解析解法以及试验标定方法等等。其中解析法只能求解简单的问题,对于大多数的问题仍需要采用数值解法对应力强度因子进行求解;

步骤4.4:首先用有限元法求解出网格单元节点位移,然后利用公式(1)计算不同类型裂纹对应的应力强度因子,根据得到的应力强度因子值确定齿根裂纹扩展的裂纹扩展类型;

式中,v

步骤4.5:pairs寿命预测方法是估算裂纹扩展寿命最为经典且应用最为广泛的数学模型,设置变量为初始裂纹长度;根据公式(2)给出的pairs寿命预测公式,对公式(2)求积分得到某一种裂纹扩展类型下的寿命预测值N,

式中,a表示裂纹长度,a的取值为裂纹面积的平方根,ΔK

本实施方式中,根据计算得到的不同裂纹扩展类型下的应力强度因子值,如图8所示,图8中横坐标表示无量纲裂纹长度L,L代表裂纹尖端到起点的弧长与从终点到起点的整个弧长之比;从图中可以看出,裂纹前缘I型应力强度因子远远大于Ⅱ型和Ⅲ型应力强度因子,裂纹前缘Ⅱ型应力强度因子略大于Ⅲ型应力强度因子,确定该裂纹扩展类型是以张开型裂纹为主,以滑开型裂纹和撕开型裂纹为辅的扩展模式。该型扩展裂纹下的直齿轮寿命预测曲线图如图9所示,将该型扩展裂纹对应的应力强度因子变化幅度值带入公式(2)中计算得到的寿命预测值N=2.3×10