一种具有保护功能的捣固锤用防坠落装置

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于捣固设备技术领域,尤其涉及一种具有保护功能的捣固锤用防坠落装置。

背景技术

焦炭是固体燃料的一种,由煤在约1000℃的高温条件下经干馏而获得,主要成分为固定碳,其次为灰分,所含挥发分和硫分均甚少,呈银灰色,具金属光泽,质硬而多孔,其发热量大多为26380~31400kJ/kg(6300~7500kcal/kg),按用途不同,有冶金焦炭、铸造用焦和化工用焦三大类,按尺寸大小,又有块焦、碎焦和焦屑等之分,主要用于冶炼钢铁或其他金属,亦可用作制造水煤气、气化和化学工业等的原料。

捣固机是焦炉机械捣固机技术领域的核心设备之一,捣固焦炉捣固锤是一种采用机械传动的方法让捣固锤向上抛起,靠锤自重自由落下,将煤冲击捣实成煤饼的一种重要工具,捣固锤锤重379kg,总长为8300mm,宽为220mm,高为110mm。其中,每根捣固锤有2面摩擦片,分别粘接在捣固锤锤身两侧,每一面摩擦片总长为6850mm,宽为170mm,厚度为10mm。

目前国内生产焦炉时都不可避免的使用捣固机,但是目前捣固机上所使用的捣固锤,摩擦片的磨损状况未能够得到有效监测,导致在通过偏心组件对摩擦片施加向上作用力的过程中,常因摩擦力不足,而出现打滑以及坠落等意外事故,且摩擦片与偏心组件之间的距离不可调,严重缩短了摩擦片的使用寿命,且摩擦片的表面容易粘附大量的油性污染物,导致摩擦片与偏心组件之间容易出现打滑的现象,因此,现阶段市场上亟需一种具有保护功能的捣固锤用防坠落装置来解决上述问题。

发明内容

本发明的目的在于:为了解决前捣固机上所使用的捣固锤,摩擦片的磨损状况未能够得到有效监测,导致在通过偏心组件对摩擦片施加向上作用力的过程中,常因摩擦力不足,而出现打滑以及坠落等意外事故,且摩擦片与偏心组件之间的距离不可调,严重缩短了摩擦片的使用寿命,且摩擦片的表面容易粘附大量的油性污染物,导致摩擦片与偏心组件之间容易出现打滑现象的问题,而提出的一种具有保护功能的捣固锤用防坠落装置。

为了实现上述目的,本发明采用了如下技术方案:

一种具有保护功能的捣固锤用防坠落装置,包括捣固锤主体以及捣固锤主体一侧所设置的智能控制系统,所述捣固锤主体的侧面开设有连接孔,所述连接孔内滑动连接有连接座,且两个连接座互相远离的一面均设置有摩擦片,且两个连接座的相对面均固定连接有螺纹杆,且两个螺纹杆的表面螺纹连接有同一个螺纹筒,所述螺纹筒的表面固定连接有齿轮,所述齿轮的表面啮合有齿板,所述齿板的端面通过电动推杆与连接孔内侧的端面固定连接,所述摩擦片远离捣固锤主体的一面设置有偏心组件,所述偏心组件的内侧弧面固定连接有驱动轮,并且驱动轮上方对应摩擦片的位置设置有测距感应器,所述测距感应器上方对应摩擦片的位置设置有刮板。

作为上述技术方案的进一步描述:

所述智能控制系统包括微控制器,所述微控制器的输入端与A\D转换器的输出端电性连接,所述A\D转换器的输入端与测距感应器的输出端电性连接,所述微控制器的输出端与电动推杆的输入端电性连接。

作为上述技术方案的进一步描述:

所述螺纹筒内侧壁上的螺纹分为两种,且两种螺纹的螺纹方向相反,且两个螺纹杆的螺纹方向相反。

作为上述技术方案的进一步描述:

所述螺纹筒的表面套接有第一轴承,所述第一轴承的表面通过轴承连接座与连接孔内侧的端面固定连接。

作为上述技术方案的进一步描述:

所述捣固锤主体的表面滚动连接有第一导向轮,并且第一导向轮位于刮板的上方,所述捣固锤主体的表面固定连接有第二导向轮,并且第二导向轮位于摩擦片的下方。

作为上述技术方案的进一步描述:

所述摩擦片与连接座之间为胶接关系,且所选用的粘着剂为环氧树脂AB胶。

作为上述技术方案的进一步描述:

所述刮板的端部插接有插接体,所述刮板表面以及插接体表面对应刮板的位置均开设有螺纹孔,且两个螺纹孔内螺纹连接有同一个紧固螺栓。

作为上述技术方案的进一步描述:

所述插接体的表面套接有第二轴承,所述第二轴承卡接在固定座内侧壁所开设的固定槽内,并且插接体的端部位于固定槽内。

作为上述技术方案的进一步描述:

所述插接体的表面套接有扭力弹簧,所述扭力弹簧的一端固定连接在插接体的表面,所述扭力弹簧的另一端与固定槽的内侧壁固定连接。

作为上述技术方案的进一步描述:

所述第一导向轮、第二导向轮、测距感应器以及固定座均固定安装在捣固机的机体上,并且驱动轮的端部通过驱动设置固定安装在捣固机的机体上。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明中,通过设计的扭力弹簧、测距感应器、刮板、微控制器、电动推杆、螺纹杆、螺纹筒、齿板以及齿轮之间的互相配合下,通过自动修整摩擦片与偏心组件之间的距离,保证了摩擦片的使用寿命的同时,也可削减摩擦片的更换频率,进一步提高了捣固机在工作过程中的工作效率,且通过保证摩擦片与偏心组件之间的距离,使得摩擦片与偏心组件之间存在足够的摩擦力,因而便可防止在通过偏心组件对摩擦片施加向上作用力的过程中,因摩擦力不足,而出现打滑以及坠落等意外事故,还可有效去除摩擦片表面所粘附的油性污染物,且不会妨碍捣固锤主体的正常运行,避免摩擦片与偏心组件之间出现打滑的现象,可进一步起到防坠落的作用。

2、本发明中,通过设计的驱动轮和偏心组件,驱动轮在所连驱动设备的带动下进行旋转动作的过程中,当偏心组件与摩擦片发生接触的瞬间便会通过摩擦片以及连接座对捣固锤主体施加向上的推力,使捣固锤主体向上抛起,接着靠捣固锤主体的自身重力做自由落体运动,通过设计的测距感应器、微控制器、电动推杆、螺纹筒、螺纹杆和连接孔,测距感应器能够进行测量摩擦片与自身的最近距离差值,并将所获取的电信号值发送至A\D转换器,经A\D转换器转换为微控制器能够识别的数字信号,并传输至微控制器,接着由微控制器对数字信号值进行分析、处理和判断,经计算后得出摩擦片与偏心组件之间的位置关系,当微控制器认定摩擦片经过一段时间使用后其最近距离大于所设定的标准值时,即摩擦片与偏心组件之间的距离过大,微控制器便会向电动推杆发出相应的控制指令,电动推杆便会根据所接收到的控制指令相应的伸缩动作,在此过程中,在齿板和齿轮的带动下,电动推杆做伸缩动作时所产生的拉力或推力转换为扭力并作用在螺纹筒上,因而便可通过连接座推动摩擦片向偏心组件的方向移动,通过自动修整摩擦片与偏心组件之间的距离,保证了摩擦片的使用寿命的同时,也可削减摩擦片的更换频率,进一步提高了捣固机在工作过程中的工作效率,且通过保证摩擦片与偏心组件之间的距离,使得摩擦片与偏心组件之间存在足够的摩擦力,因而便可防止在通过偏心组件对摩擦片施加向上作用力的过程中,因摩擦力不足,而出现打滑以及坠落等意外事故。

3、本发明中,通过设计的第一轴承和轴承连接座,第一轴承的设置,能够在不妨碍螺纹筒进行旋转动作的基础上,进一步提高螺纹筒以及连接座在连接孔内的稳定性,通过设计的刮板、扭力弹簧和第二轴承,由于插接体能够在第二轴承内进行旋转动作,且刮板在受力结束后能够在扭力弹簧弹性复位弹力的作用下进行复位动作,因而摩擦片在上升的过程中,刮板能够与摩擦片的凸面以及凹面充分接触,便可有效去除摩擦片表面所粘附的油性污染物,且不会妨碍捣固锤主体的正常运行,避免摩擦片与偏心组件之间出现打滑的现象,可进一步起到防坠落的作用,通过设计的第一导向轮和第二导向轮,在第一导向轮和第二导向轮的作用下,可用于限制捣固锤主体上升和下降过程中的移动轨迹,通过设计的螺纹孔、插接体和紧固螺栓,插接体与刮板之间为插接关系,可进行更换新的刮板,并利用紧固螺栓和插接体的配合,保证了刮板的稳定性,使得刮板的端部能够与摩擦片之间在接触过程中的稳定性。

附图说明

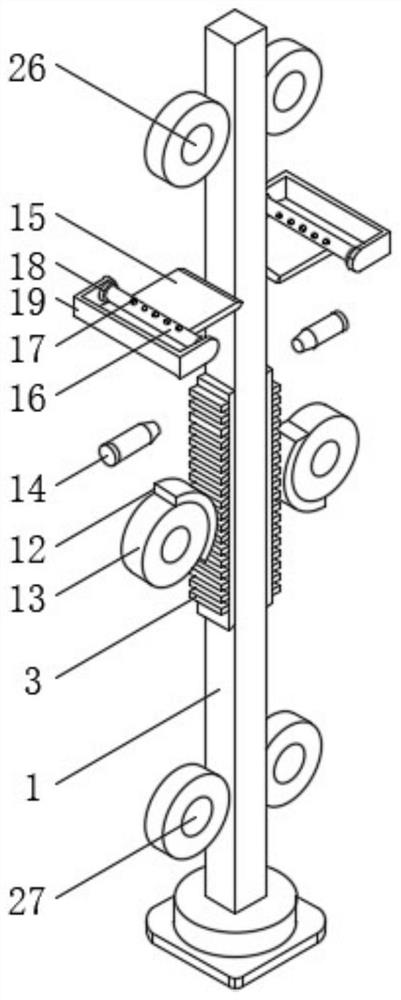

图1为本发明提出的一种具有保护功能的捣固锤用防坠落装置正视的剖面结构示意图;

图2为本发明提出的一种具有保护功能的捣固锤用防坠落装置捣固锤主体正视的剖面结构示意图;

图3为本发明提出的一种具有保护功能的捣固锤用防坠落装置A处放大的结构示意图;

图4为本发明提出的一种具有保护功能的捣固锤用防坠落装置插接体俯视的剖面结构示意图;

图5为本发明提出的一种具有保护功能的捣固锤用防坠落装置B处放大的结构示意图;

图6为本发明提出的一种具有保护功能的捣固锤用防坠落装置智能控制系统的模块框图。

图例说明:

1、捣固锤主体;2、连接孔;3、连接座;4、摩擦片;5、螺纹杆;6、螺纹筒;7、第一轴承;8、轴承连接座;9、齿轮;10、齿板;11、电动推杆;12、驱动轮;13、偏心组件;14、测距感应器;15、刮板;16、插接体;17、紧固螺栓;18、第二轴承;19、固定座;20、螺纹孔;21、扭力弹簧;22、固定槽;23、A\D转换器;24、微控制器;25、智能控制系统;26、第一导向轮;27、第二导向轮。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-6,本发明提供一种技术方案:一种具有保护功能的捣固锤用防坠落装置,包括捣固锤主体1以及捣固锤主体1一侧所设置的智能控制系统25,捣固锤主体1的侧面开设有连接孔2,连接孔2内滑动连接有连接座3,且两个连接座3互相远离的一面均设置有摩擦片4,且两个连接座3的相对面均固定连接有螺纹杆5,且两个螺纹杆5的表面螺纹连接有同一个螺纹筒6,螺纹筒6的表面固定连接有齿轮9,齿轮9的表面啮合有齿板10,齿板10的端面通过电动推杆11与连接孔2内侧的端面固定连接,摩擦片4远离捣固锤主体1的一面设置有偏心组件13,偏心组件13的内侧弧面固定连接有驱动轮12,并且驱动轮12上方对应摩擦片4的位置设置有测距感应器14,测距感应器14上方对应摩擦片4的位置设置有刮板15。

具体的,如图6所示,智能控制系统25包括微控制器24,微控制器24的输入端与A\D转换器23的输出端电性连接,A\D转换器23的输入端与测距感应器14的输出端电性连接,微控制器24的输出端与电动推杆11的输入端电性连接,通过设计的测距感应器14、微控制器24、电动推杆11、螺纹筒6、螺纹杆5和连接孔2,测距感应器14能够进行测量摩擦片4与自身的最近距离差值,并将所获取的电信号值发送至A\D转换器23,经A\D转换器23转换为微控制器24能够识别的数字信号,并传输至微控制器24,接着由微控制器24对数字信号值进行分析、处理和判断,经计算后得出摩擦片4与偏心组件13之间的位置关系,当微控制器24认定摩擦片4经过一段时间使用后其最近距离大于所设定的标准值时,即摩擦片4与偏心组件13之间的距离过大,微控制器24便会向电动推杆11发出相应的控制指令,电动推杆11便会根据所接收到的控制指令相应的伸缩动作,在此过程中,在齿板10和齿轮9的带动下,电动推杆11做伸缩动作时所产生的拉力或推力转换为扭力并作用在螺纹筒6上,因而便可通过连接座3推动摩擦片4向偏心组件13的方向移动,通过自动修整摩擦片4与偏心组件13之间的距离,保证了摩擦片4的使用寿命的同时,也可削减摩擦片4的更换频率,进一步提高了捣固机在工作过程中的工作效率,且通过保证摩擦片4与偏心组件13之间的距离,使得摩擦片4与偏心组件13之间存在足够的摩擦力,因而便可防止在通过偏心组件13对摩擦片4施加向上作用力的过程中,因摩擦力不足,而出现打滑以及坠落等意外事故。

具体的,如图3所示,螺纹筒6内侧壁上的螺纹分为两种,且两种螺纹的螺纹方向相反,且两个螺纹杆5的螺纹方向相反。

具体的,如图3所示,螺纹筒6的表面套接有第一轴承7,第一轴承7的表面通过轴承连接座8与连接孔2内侧的端面固定连接,通过设计的第一轴承7和轴承连接座8,第一轴承7的设置,能够在不妨碍螺纹筒6进行旋转动作的基础上,进一步提高螺纹筒6以及连接座3在连接孔2内的稳定性。

具体的,如图1所示,捣固锤主体1的表面滚动连接有第一导向轮26,通过设计的第一导向轮26和第二导向轮27,在第一导向轮26和第二导向轮27的作用下,可用于限制捣固锤主体1上升和下降过程中的移动轨迹,通过设计的螺纹孔20、插接体16和紧固螺栓17,插接体16与刮板15之间为插接关系,可进行更换新的刮板15,并利用紧固螺栓17和插接体16的配合,保证了刮板15的稳定性,使得刮板15的端部能够与摩擦片4之间在接触过程中的稳定性,并且第一导向轮26位于刮板15的上方,捣固锤主体1的表面固定连接有第二导向轮27,并且第二导向轮27位于摩擦片4的下方,通过设计的刮板15、扭力弹簧21和第二轴承18,由于插接体16能够在第二轴承18内进行旋转动作,且刮板15在受力结束后能够在扭力弹簧21弹性复位弹力的作用下进行复位动作,因而摩擦片4在上升的过程中,刮板15能够与摩擦片4的凸面以及凹面充分接触,便可有效去除摩擦片4表面所粘附的油性污染物,且不会妨碍捣固锤主体1的正常运行,避免摩擦片4与偏心组件13之间出现打滑的现象,可进一步起到防坠落的作用。

具体的,如图3所示,摩擦片4与连接座3之间为胶接关系,且所选用的粘着剂为环氧树脂AB胶。

具体的,如图5所示,刮板15的端部插接有插接体16,刮板15表面以及插接体16表面对应刮板15的位置均开设有螺纹孔20,且两个螺纹孔20内螺纹连接有同一个紧固螺栓17。

具体的,如图5所示,插接体16的表面套接有第二轴承18,第二轴承18卡接在固定座19内侧壁所开设的固定槽22内,并且插接体16的端部位于固定槽22内。

具体的,如图5所示,插接体16的表面套接有扭力弹簧21,扭力弹簧21的一端固定连接在插接体16的表面,扭力弹簧21的另一端与固定槽22的内侧壁固定连接。

具体的,如图5所示,第一导向轮26、第二导向轮27、测距感应器14以及固定座19均固定安装在捣固机的机体上,并且驱动轮12的端部通过驱动设置固定安装在捣固机的机体上,通过设计的驱动轮12和偏心组件13,驱动轮12在所连驱动设备的带动下进行旋转动作的过程中,当偏心组件13与摩擦片4发生接触的瞬间便会通过摩擦片4以及连接座3对捣固锤主体1施加向上的推力,使捣固锤主体1向上抛起,接着靠捣固锤主体1的自身重力做自由落体运动。

工作原理:使用时,驱动轮12在所连驱动设备的带动下进行旋转动作的过程中,当偏心组件13与摩擦片4发生接触的瞬间便会通过摩擦片4以及连接座3对捣固锤主体1施加向上的推力,使捣固锤主体1向上抛起,接着靠捣固锤主体1的自身重力做自由落体运动,驱动轮12在所连驱动设备的带动下进行旋转动作的过程中,当偏心组件13与摩擦片4发生接触的瞬间便会通过摩擦片4以及连接座3对捣固锤主体1施加向上的推力,使捣固锤主体1向上抛起,接着靠捣固锤主体1的自身重力做自由落体运动,测距感应器14能够进行测量摩擦片4与自身的最近距离差值,并将所获取的电信号值发送至A\D转换器23,经A\D转换器23转换为微控制器24能够识别的数字信号,并传输至微控制器24,接着由微控制器24对数字信号值进行分析、处理和判断,经计算后得出摩擦片4与偏心组件13之间的位置关系,当微控制器24认定摩擦片4经过一段时间使用后其最近距离大于所设定的标准值时,即摩擦片4与偏心组件13之间的距离过大,微控制器24便会向电动推杆11发出相应的控制指令,电动推杆11便会根据所接收到的控制指令相应的伸缩动作,在此过程中,在齿板10和齿轮9的带动下,电动推杆11做伸缩动作时所产生的拉力或推力转换为扭力并作用在螺纹筒6上,因而便可通过连接座3推动摩擦片4向偏心组件13的方向移动,通过自动修整摩擦片4与偏心组件13之间的距离,保证了摩擦片4的使用寿命的同时,也可削减摩擦片4的更换频率,进一步提高了捣固机在工作过程中的工作效率,且通过保证摩擦片4与偏心组件13之间的距离,使得摩擦片4与偏心组件13之间存在足够的摩擦力,因而便可防止在通过偏心组件13对摩擦片4施加向上作用力的过程中,因摩擦力不足,而出现打滑以及坠落等意外事故,由于插接体16能够在第二轴承18内进行旋转动作,且刮板15在受力结束后能够在扭力弹簧21弹性复位弹力的作用下进行复位动作,因而摩擦片4在上升的过程中,刮板15能够与摩擦片4的凸面以及凹面充分接触,便可有效去除摩擦片4表面所粘附的油性污染物,且不会妨碍捣固锤主体1的正常运行,避免摩擦片4与偏心组件13之间出现打滑的现象,可进一步起到防坠落的作用。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。