一种天然酯变压器油及其制备方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及变压器油技术领域,特别是关于一种天然酯变压器油及其制备方法。

背景技术

变压器油是天然石油中经过蒸馏、精炼而获得的一种矿物油,是石油中的润滑油馏分经酸碱精制处理得到纯净稳定、粘度小、绝缘性好、冷却性好的液体天然碳氢化合物的混合物。俗称方棚油,浅黄色透明液体,相对密度0.895,凝固点<-45℃,主要由三种烃类组成,主要成分为环烷烃(约占80%),其它的为芳香烃和烷烃。在我国,变压器油有石蜡基油、环烷基油。石蜡基油产于大庆,环烷基油产于新疆克拉玛依。

良好的变压器油应该是清洁而透明的液体,不得有沉淀物、机械杂质悬浮物及棉絮状物质。如果其受污染和氧化,并产生树脂和沉淀物,变压器油油质就会劣化,颜色会逐渐变为浅红色,直至变为深褐色的液体。当变压器有故障时,也会使油的颜色发生改变,一般情况下,变压器油呈浅褐色时就不宜再用了。另外,变压器油可表现为浑浊乳状、油色发黑、发暗。变压器油浑浊乳状,表明油中含有水分。油色发暗,表明变压器油绝缘老化。油色发黑,甚至有焦臭味,表明变压器内部有故障。

近年来随着纳米科技的迅速发展,纳米改性变压器油由于其高散热性和独特的电气性能,正受到越来越广泛的关注。纳米改性变压器油是指在变压器油中添加纳米颗粒,并形成稳定的悬浮胶体,这些粒子的平均直径为几到几十纳米,比变压器油中常见微粒小2到3个数量级。申请公布号CN105132079A的中国专利公开了一种氮化铝纳米粒子改性变压器油的制备方法,其AlN纳米粒子改性分为两步,第一步:将AlN纳米粒子溶解于无水乙醇中,采用超声和球磨的方法将KH550接枝到AlN纳米颗粒的表面,经过加热、干燥后得到改性颗粒(1);第二步:采用球磨的方法将油酸接枝到改性颗粒(1)的表面,经过加热后得到最终改性好的AlN纳米粒子,将改性好的AlN纳米粒子与变压器油混合并进行超声分散,得到AlN粒子改性变压器油。该制备方法使制得的AlN纳米粒子改性变压器油有优异的导热性能和电气性能,具有良好的长期稳定性,更保证了其在服役期间的稳定性和可靠性。然而上述专利的变压器油存在诸如稳定性差、易沉淀、保质期短等缺点。

以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本申请的新颖性和创造性。

发明内容

本发明的目的旨在提供一种天然酯变压器油,在天然酯基础油中添加改性氮化铝纳米颗粒和改性氮化硅纳米颗粒,油品的抗氧化能力得以显著提高,因高温氧化引起的粘度增长、油泥生成等得以有效抑制,显著提升变压器油的高温抗氧化安定性能,变压器油品的析气性优异,明显优于天然酯基础油及矿物变压器油。

为了实现上述目的,本发明提供如下技术方案。

一种天然酯变压器油,其包括:

天然酯基础油,其源自植物油;

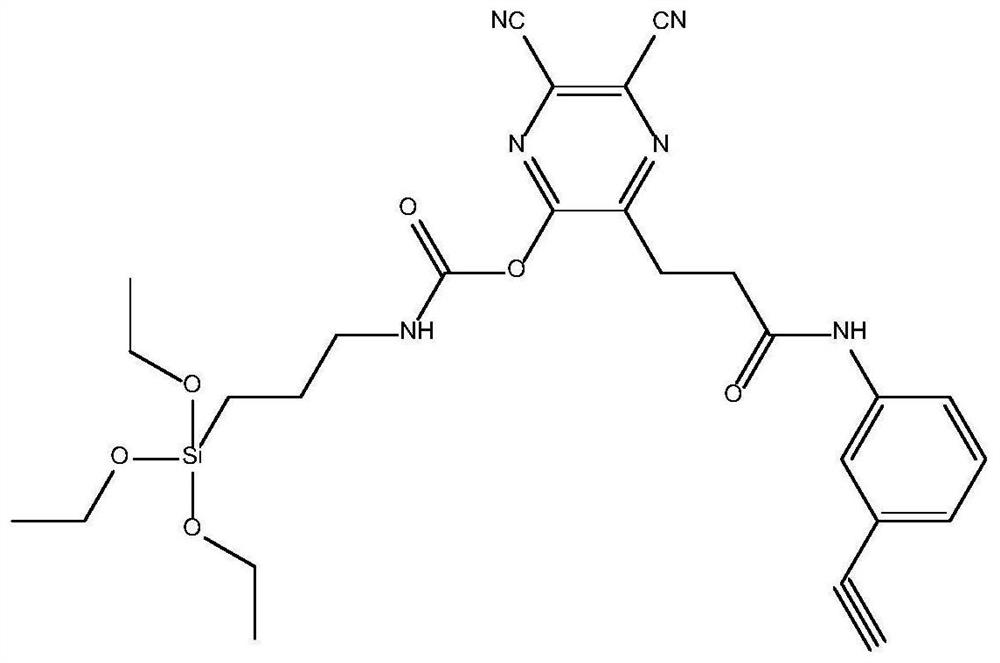

改性氮化铝纳米颗粒,其由式(1)所述硅烷偶联剂与甲基丙烯酸酯对纳米氮化铝改性制得;

改性氮化硅纳米颗粒,其由式(1)所述硅烷偶联剂对纳米氮化硅改性制得;及

其他助剂;

部分实施方案中,植物油选自大豆油、菜籽油、葵花籽油或棕榈油。

部分实施方案中,改性氮化铝纳米颗粒占据所述天然酯变压器油的重量百分含量是0.15~0.60%。

部分实施方案中,改性氮化铝纳米颗粒中的甲基丙烯酸酯包括甲基丙烯酸甲酯和/或甲基丙烯酸乙酯。

部分实施方案中,改性氮化硅纳米颗粒占据所述天然酯变压器油的重量百分含量是0.30~1.50%。

部分优选实施方案中,改性氮化铝纳米颗粒与改性氮化硅纳米颗粒的重量比是1:2~3。

部分实施方案中,改性氮化铝纳米颗粒与改性氮化硅纳米颗粒的粒径是20~100nm。

部分实施方案中,其他助剂包括占据所述天然酯变压器油的重量百分含量为:

0.05~0.40%的金属钝化剂,例如苯并三氮唑(BTA);和/或

0.5~1.0%的降凝剂,例如T-803B(聚α烯烃兰炼)、烷基萘或T602HB(聚甲基丙烯酸酯)的至少一种;和/或

0.08~0.5%的抗光敏感剂,例如粒度为50目、且有效物含量99.99%的HE1127光稳定剂。

发明人在进行相关天然酯变压器油的研发实验过程中发现,天然酯变压器油具有良好的电气绝缘性能,击穿电压较高,然而其存在诸如抗氧化性能差、贮存性能不佳等缺陷,通过在天然酯变压器油品中添加微量的改性氮化铝纳米颗粒和改性氮化硅纳米颗粒,在不添加额外抗氧剂的情况下可显著提升油品的抗氧化能力,抑制油品由于高温氧化引起的粘度增长、控制油泥的形成,从而提升变压器油的抗氧化安定性能,对运行中的变压器油具有很好的抗氧化性,大大降低运行中变压器油产生的油泥量,提高变压器油的低温流动性,介质损耗因数变化小,延长变压器油的使用寿命,减少变压器油的更换次数。

部分实施方案中,改性氮化铝纳米颗粒由包括下述步骤的方法制备得到:

1)纳米氮化铝与式(1)所示硅烷偶联剂置入有机溶剂中超声振荡至少6h,加入甲基丙烯酸酯,于40~50℃水浴反应至少12h,得到混合溶液;

2)步骤1)混合溶液进行球磨后除去有机溶剂,干燥,得到粉末;

3)步骤2)粉末以甲苯索氏提取6~10h,然后脱挥24~48h,得到改性氮化铝纳米颗粒。

部分优选实施方案中,步骤1)的纳米氮化铝的粒径是20~100nm。

部分优选实施方案中,步骤1)的有机溶剂是乙醇、乙醚、丙酮或异丙醇的至少一种。

部分优选实施方案中,步骤1)的超声振荡功率是300~500W。

部分优选实施方案中,步骤1)的纳米氮化铝与式(1)所示硅烷偶联剂、甲基丙烯酸酯的重量比是1:0.10~0.15:0.80~1.20。

部分优选实施方案中,步骤2)的球磨时间是12~24h,转速是500~800r/min。

部分优选实施方案中,步骤2)的除去有机溶剂方法是低温旋蒸。

部分优选实施方案中,步骤3)脱挥温度是180~185℃,压力≤0.01MPa。

部分实施方案中,改性氮化硅纳米颗粒由包括下述步骤的方法制备得到:

1)纳米氮化硅粉体彻底干燥后加入至足量的无水乙醇中,然后加入氮化硅粉体重量15~30%的式(1)所示硅烷偶联剂,升温至85~90℃回流3~5h;

2)过滤步骤1)所述混合溶液,滤渣晾干后研磨过筛;

3)步骤3)所述粉末以N,N-二甲基甲酰胺索氏提取至少12h,真空干燥得到改性氮化硅纳米颗粒。

部分优选实施方案中,步骤1)的纳米氮化硅粉体的粒径是20~100nm。

部分优选实施方案中,步骤1)的纳米氮化硅粉体彻底干燥意指在150~160℃温度下干燥至少2h。

部分优选实施方案中,步骤1)的升温速率是3~5℃/min。

部分优选实施方案中,步骤2)的过筛意指至少过400目筛。

部分优选实施方案中,步骤3)的真空干燥意指在45~50℃温度下真空干燥至恒重。

本领域公知,氮化铝纳米颗粒具有高导热、高绝缘、高强度、高硬度、第膨胀系数、无毒性及优异化学稳定性和耐腐蚀性,然而其具有纳米颗粒通性的高表面活性,极易团聚且吸水水解;氮化硅纳米颗粒同样具有优异的耐高温、机械性能,然而其不但易形成团聚体影响分散,而且其表面硅原子的化合键没有饱和,易与氧气、水蒸气等发生反应而造成腐蚀性差。相比于应用传统硅烷偶联剂,以本申请式(1)所示硅烷偶联剂与甲基丙烯酸酯对氮化铝进行复合改性,并以本申请式(1)所示硅烷偶联剂对纳米氮化硅粉体进行改性,可赋予改性氮化铝纳米颗粒及氮化硅纳米颗粒以优异的天然酯基础油相容性,将其应用于天然酯基础油中可显著提升油品的抗氧化能力,抑制油品由于高温氧化引起的粘度增长、油泥形成,从而提升变压器油的抗氧化安定性能。此外,本申请将改性后的氮化铝纳米颗粒及氮化硅纳米颗粒加入至天然酯基础油中可显著提升变压器油品的析气性,不易产生乙炔和氢气,明显优于传统矿物变压器油,有效保护变压器。

本申请还提供前述所述天然酯变压器油的制备方法,包括制备天然酯基础油的过程,按照重量百分比将改性氮化铝纳米颗粒和改性氮化硅纳米颗粒加入至天然酯基础油中,混合均匀后加入其它助剂,再加入分子筛,吸附后过滤即得。

部分实施方案中,制备天然酯基础油的过程可以依据现有技术。

部分实施方案中,吸附的温度是120~150℃,吸附时间是1~5h。

本发明方法中,制得天然酯基础油后,依次将改性氮化铝纳米颗粒、改性氮化硅纳米颗粒和其他助剂加入其中,然后加入分子筛吸附,分子筛吸附对油品无污染,操作简单,制备得到的天然酯变压器油的各项参数均符合国家标准,而且因添加微量的改性氮化铝纳米颗粒和改性氮化硅纳米颗粒,油品的抗氧化能力得以显著提升,因高温氧化引起的粘度增长、油泥生成等得以有效抑制,酸值提升缓慢,显著提升变压器油的高温抗氧化安定性能,延长变压器油的使用寿命,减少更换次数;此外,变压器油品的析气性优异,长期运行下其甲烷、乙烯、乙炔和氢气等杂质气体的产出量极低,明显优于天然酯基础油及矿物变压器油,有效保障变压器的正常运行。

在符合本领域常识的基础上,上述各优选条件,可以相互组合,得到具体实施方式。

本发明涉及到的原料或试剂均为普通市售产品,涉及到的操作如无特殊说明均为本领域常规操作。

本发明的有益效果为:

在天然酯变压器油品中添加微量的改性氮化铝纳米颗粒和改性氮化硅纳米颗粒,可显著提升油品抗氧化能力,抑制油品由于高温氧化引起的粘度增长、控制油泥的形成,从而提升变压器油的抗氧化安定性能,对运行中的变压器油具有很好的抗氧化性,大大降低运行中变压器油产生的油泥量,提高变压器油的低温流动性,介质损耗因数变化小,酸值提升缓慢,延长变压器油的使用寿命,减少变压器油的更换次数;复配后的天然酯变压器油具备优异的析气性,不易产生乙炔和氢气等杂质气体,明显优于天然酯基础油及矿物变压器油,有效保障变压器的正常运行。

本发明为实现上述目的而采用了上述技术方案,弥补了现有技术的不足,设计合理,操作方便。

附图说明

为让本发明的上述和/或其他目的、特征、优点与实例能更明显易懂,所附附图的说明如下:

图1为本发明的硅烷偶联剂结构示意图;

图2为本发明的天然酯变压器油油泥产生量示意图。

具体实施方式

本领域技术人员可以借鉴本文内容,适当替换和/或改动工艺参数实现,然而特别需要指出的是,所有类似的替换和/或改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明所述产品和制备方法已经通过较佳实例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的产品和制备方法进行改动或适当变更与组合,来实现和应用本发明技术。

除非另有定义,本文所使用的技术和科学术语,具有本发明所属领域的普通技术人员通常所理解的相同的含义。本发明使用本文中所描述的方法和材料;但本领域中已知的其他合适的方法和材料也可以被使用。本文中所描述的材料、方法和实例仅是说明性的,并不是用来作为限制。所有出版物、专利申请案、专利案、临时申请案、数据库条目及本文中提及的其它参考文献等,其整体被并入本文中作为参考。若有冲突,以本说明书包括定义为准。

除非另外说明,所有的百分数、份数、比例等都以重量计;另有说明包括但不限于“wt%”意指重量百分比、“mol%”意指摩尔百分比、“vol%”意指体积百分比。

当以范围、优选范围或一系列上限优选值和下限优选值给出数量、浓度或者其它数值或参数时,应理解其具体公开了由任何较大的范围限值或优选值和任何较小的范围限值或优选值的任何一对数值所形成的所有范围,而无论范围是否分别被公开。例如,当描述“1至5(1~5)”的范围时,所描述的范围应理解为包括“1至4(1~4)”、“1至3(1~3)”、“1至2(1~2)”、“1至2(1~2)和4至5(4~5)”、“1至3(1~3)和5”等的范围。除非另外说明,在本文描述数值范围之处,所述范围意图包括范围端值以及该范围内的所有整数和分数。

当术语“约”用于描述数值或范围的端点值时,所公开的内容应理解为包括所指的具体值或端值。

此外,除非明确表示相反含义,“或者(或)”是指包容性的“或者(或)”,而非排它性的“或者(或)”。例如,以下任一条件都适用条件A“或”B:A是真(或存在)并且B是假(或不存在),A是假(或不存在)并且B是真(或存在),以及A和B均为真(或存在)。

此外,在本发明的要素或组分之前的不定冠词“一”和“一种”意图表示所述要素或组分的出现(即发生)次数没有限制性。因此“一”或“一种”应理解为包括一种或至少一种,除非明确表示数量为单数,否则单数形式的所述要素或组分也包括复数的情况。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下。由语句“包括一个......限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素”。

除非具体说明,本文所描述的材料、方法和实例仅是示例性的,而非限制性的。尽管与本文所述的那些方法和材料类似或等同的方法和材料可用于本发明的实施或测试,但本文仍描述了合适的方法和材料。

本申请所述天然酯基础油,其为植物油经碱炼、脱色、脱酸和蒸馏制得,例如但不限于:

-碱炼:植物油原料加热至35~40℃,然后采用搅拌器进行搅拌,采用喷淋法向植物油原料中加入等温碱液,快速搅拌一段时间后缓慢搅拌,升温至50~55℃,静置至少12h,取上层油液以软水进行水洗;

-脱色:碱炼后的油液加热至100~110℃,边搅拌边加入油量重量2~5%的活性炭和1~3%活性白土脱色至少24h,脱色完成后过滤杂质和沉淀物;

-脱酸:真空下,脱色后的油液加热至230~240℃,注入脱酸塔内进行脱酸,蒸汽喷射的喷射量是油液的8~10%,喷射完成后,水冷冷却并真空保存;

蒸馏:脱酸后的油液经过减压蒸馏塔,在0.5~2.0kPa压强、300~350℃温度下减压蒸馏即得。

碱炼步骤中,植物油原料选自大豆油、菜籽油、葵花籽油或棕榈油。

碱炼步骤中,初始搅拌速度是15~30r/min,快速搅拌速度是60~90r/min,快速搅拌时间是25~30min,缓慢搅拌速度是20~30r/min。

碱炼步骤中,碱液的添加意指加入植物油原料10~20%的氢氧化钠溶液,其质量浓度是0.05~0.1%。

碱炼步骤中,升温速率是3~5℃/min。

碱炼步骤中,软水水洗意指采用均匀喷洒的方式加入微沸(不低于97℃)的软水,加水量为油量的10~15%,加水时间为15~20min。

脱色步骤中,搅拌速率是30~90r/min。

本方案所得天然酯基础油的水分含量≤15ppm,酸值≤0.02mg KOH/g,介质损耗因数≤0.350,击穿电压≥80.2kV,闪点≥320℃,完全符合国内外标准对天然酯变压器油的要求。

以下详细描述本发明。

实施例1:

本实施例提供一种天然酯基础油,其源自大豆油:

-碱炼:大豆油加热至40℃,30r/min搅拌采用喷淋法向植物油原料中加入40℃的碱液,碱液是0.1%的氢氧化钠溶液,添加量是大豆油重量的15%,然后90r/min搅拌30min,再30r/min搅拌25min,以3℃/min升温至54℃,静置12h,取上层油液以软水进行水洗,采用均匀喷洒的方式加入97℃的软水,加水量为油量的10%,加水时间为20min;

-脱色:碱炼后的油液加热至100℃,60r/min搅拌下加入油量重量5%的活性炭和2.5%活性白土脱色24h,脱色完成后过滤杂质和沉淀物;

-脱酸:真空下,脱色后的油液加热至240℃,注入脱酸塔内进行脱酸,蒸汽喷射的喷射量是油液的8%,喷射完成后,水冷冷却并真空保存;

蒸馏:脱酸后的油液经过减压蒸馏塔,在1.0kPa压强、320℃温度下减压蒸馏即得。

本实施例所述天然酯基础油的基本性能参数是:水分含量9ppm,酸值0.015mgKOH/g,介质损耗因数0.330,击穿电压81.3kV,闪点326℃,完全符合IEC 62770标准对天然酯变压器油的要求。

实施例2:

本实施例提供一种天然酯变压器油,其配方如下:

实施例1所述天然酯基础油,97.00%;

改性氮化铝纳米颗粒,0.50%;

改性氮化硅纳米颗粒,1.25%;

金属钝化剂苯并三氮唑(BTA),0.10%;

降凝剂T602HB,1.0%;

抗光敏感剂HE1127光稳定剂,0.15%。

按照配方量,在实施例1所述天然酯基础油中加入改性氮化铝纳米颗粒和改性氮化硅纳米颗粒,混匀后加入金属钝化剂、降凝剂和抗光敏感剂,加入分子筛,135℃温度下吸附4h即得天然酯变压器油。

改性氮化铝纳米颗粒的制备方法是:取10g纳米氮化铝(粒径30nm,密度2.72g/cm

改性氮化硅纳米颗粒的制备方法是:取10g30nm的纳米氮化硅粉体(预先以150℃温度下干燥4h)加入至足量的无水乙醇中,然后加入2.0g式(1)所示硅烷偶联剂,5℃/min升温至90℃回流4h;过滤晾干滤渣后研磨过400目筛;粉末以N,N-二甲基甲酰胺索氏提取12h,50℃真空干燥即得。

检测得知本实施例所述天然酯变压器油的基本性能参数如下:水分含量11ppm,酸值0.012mg KOH/g,介质损耗因数0.010,击穿电压83.0kV,闪点332℃,完全符合IEC 62770标准对天然酯变压器油的要求。

实施例3:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中未添加改性氮化铝纳米颗粒和改性氮化硅纳米颗粒,其缺量以天然酯基础油补足。

实施例4:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中未添加改性氮化铝纳米颗粒和改性氮化硅纳米颗粒,其缺量以抗氧剂为2,6-二叔丁基对甲酚补足。

实施例5:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中未添加改性氮化铝纳米颗粒,其缺量以天然酯基础油补足。

实施例6:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中未添加改性氮化硅纳米颗粒,其缺量以天然酯基础油补足。

实施例7:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中的纳米氮化铝未经任何改性即加入天然酯基础油制备天然酯变压器油。

实施例8:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中的纳米氮化硅未经任何改性即加入天然酯基础油制备天然酯变压器油。

实施例9:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中的纳米氮化铝改性时以硅烷偶联剂KH570代替式(1)所示硅烷偶联剂。

实施例10:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中的纳米氮化硅改性时以硅烷偶联剂KH570代替式(1)所示硅烷偶联剂。

实施例11:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中的纳米氮化铝和纳米氮化硅改性时均以硅烷偶联剂KH570代替式(1)所示硅烷偶联剂。

实施例12:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中,改性氮化铝纳米颗粒的添加量是0.30%,改性氮化硅纳米颗粒的添加量是1.25%,天然酯基础油的量相应的是97.20%。

实施例13:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中,改性氮化铝纳米颗粒的添加量是1.25%,改性氮化硅纳米颗粒的添加量是1.25%,天然酯基础油的量相应的是96.25%。

实施例14:

本实施例提供另一种天然酯变压器油,其配方与制备方法均与实施例1基本相同,不同之处在于本实施例的天然酯变压器油中,改性氮化铝纳米颗粒的添加量是0.50%,改性氮化硅纳米颗粒的添加量是0.50%,天然酯基础油的量相应的是97.75%。

实验例1:

分别对实施例2~14中的各不同配比的天然酯变压器油进行性能检测,结果如表1和图2所示。

表1、氧化安定性检测结果

由实施例1和表1可知,天然酯基础油在初始状态下具有较好的酸值和介质损耗因数等指标,然而其经过长时间、高温度的运行后,其酸值和介质损耗因数均显著升高,特别是其油泥产生量已经超过了0.1%,必将对其运行安全性构成隐患。而本申请的优选方案实施例2中的天然酯变压器油因添加了适当量的改性氮化铝纳米颗粒和改性氮化硅纳米颗粒而具备异常优异的氧化安定性,高温长时间运行后其酸值、油泥产生量和介质损耗因数均未见显著提高,特别是其油泥产生量(图2),高温运行6个月依然远远低于安全标准,天然酯变压器油的氧化安定性远远优于添加普通抗氧化剂的相应变压器油;而结合其余实施例可以明显的看出,未添加改性氮化铝纳米颗粒和/或改性氮化硅纳米颗粒、或前述纳米颗粒未经改性、应用KH570硅烷偶联剂进行改性等均对天然酯变压器油的氧化安定性造成不同程度的影响,而且从实施例2及实施例12~14可知添加少量、等量或过量的改性氮化铝纳米颗粒和/或改性氮化硅纳米颗粒亦无法将长时间运行后的油泥产生量和介电损耗因数维持在低位。

实验例2:

统计本申请部分实施例所提供的天然酯变压器油及传统45#变压器油运行后的析气特性,结果如表2所示。

表2、析气特性

由表2可以看出,本申请优选实施例2中经过在天然酯基础油中添加特定配比的改性氮化铝纳米颗粒与改性氮化硅纳米颗粒,赋予终产物天然酯变压器油以优异的析气性能,运行6个月后其甲烷、乙烯、乙炔和氢气等气体的产出量极低,明显优于未经处理的天然酯基础油、天然其他助剂的天然酯变压器油以及传统的45#矿物变压器油,可有效保护变压器。

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

鉴于本发明方案实施例众多,各实施例实验数据庞大众多,不适合于此处逐一列举说明,但是各实施例所需要验证的内容和得到的最终结论均接近。故而此处不对各个实施例的验证内容进行逐一说明,仅以实施例1~14和实验例1~2作为代表说明本发明申请优异之处。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

尽管对本发明已作出了详细的说明并引证了一些具体实施例,但是对本领域熟练技术人员来说,只要不离开本发明的精神和范围可作各种变化或修正是显然的。

虽然上述具体实施方式已经显示、描述并指出应用于各种实施方案的新颖特征,但应理解,在不脱离本公开内容的精神的前提下,可对所说明的装置或方法的形式和细节进行各种省略、替换和改变。另外,上述各种特征和方法可彼此独立地使用,或可以各种方式组合。所有可能的组合和子组合均旨在落在本公开内容的范围内。上述许多实施方案包括类似的组分,并且因此,这些类似的组分在不同的实施方案中可互换。虽然已经在某些实施方案和实施例的上下文中公开了本发明,但本领域技术人员应理解,本发明可超出具体公开的实施方案延伸至其它的替代实施方案和/或应用以及其明显的修改和等同物。因此,本发明不旨在受本文优选实施方案的具体公开内容限制。