一种焦炉看火孔压力自动调节控制系统及控制方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于焦炉热工调节技术领域,更具体地说,涉及一种焦炉看火孔压力自动调节控制系统及控制方法。

背景技术

根据焦炉技术规程规定,要求焦炉立火道看火孔内的压力控制在0~5Pa,这不仅决定着“加热系统任何一点的压力必须小于相邻部位的炭化室的压力”这一焦炉压力基本原则能否得到保证,而且还关系到蓄热室顶部吸力的稳定以及机、焦侧边火道温度的高低。另外,当看火孔压力过大时,不便于观察火焰与测量火道温度,而且炉顶区的温度过高,易造成横拉条温度高而损坏,并恶化操作条件,且炉顶散热多。当负压时,会吸入冷空气,火焰燃烧不正常,破坏正常加热,从而影响焦炭质量的稳定。

目前,看火孔压力的测量和调节通常是通过长白班调火工白班查火和每季度测量一次全炉代表火道的看火孔压力,根据检查和测量情况对烟道翻板开度进行调节,改变烟道吸力来实现的。这种测量和调节看火孔压力的方法存在以下缺陷:

(1)气温、风向及风力大小的变化都会导致看火孔压力随之发生变化,特别是在昼夜温差较大时,对看火孔压力影响更大,现有执行的这种间断性检查、测量和调节方式不能对上述因素改变做出及时调节。

(2)现有看火孔压力的测调方法需要使用斜型微压计等测量仪表,较多调火人员配合来完成,劳动强度大,工作效率低,且人工测量不可避免地会存在测量误差及调节误差,难以适应岗位人员少及焦炉热工智能化调控的未来发展趋势。

经检索,中国专利申请号为:201110377040.4,申请日为:2011年11月23日,发明创造名称为:焦炉温度和压力自动监测的烘炉控制系统。该申请案中公开的烘炉控制系统,包括温度数据检测模块、压力数据检测模块、计算机操作站和压力控制调节执行机构,计算机操作站内设有实时动态数据库,计算机操作站分别与温度数据检测模块、压力数据检测模块、压力控制调节执行机构相连接,计算机操作站执行烘炉在线指导控制策略,可自动进行煤气压力及烟道吸力控制调整并离线给出指导调整方案。采用该申请案的技术方案能够实现对焦炉温度和压力的自动控制,从而可以节省大量烘炉操作人员,有利于减轻操作人员劳动强度,提高操作效率。但是,该申请案对焦炉温度和压力进行控制时,在一定程度上仍不可避免地会存在准确性较差的问题,难以保证调节精度。

发明内容

1.要解决的问题

本发明的目的在于克服现有技术中对焦炉看火孔的压力进行测量和控制时,受气象条件因素及人工测量的影响,导致测量误差较大,且人工劳动强度大、工作效率较低的不足,提供了一种焦炉看火孔压力自动调节控制系统及控制方法。采用本发明的技术方案能够有效解决上述问题,且对焦炉看火孔压力进行调节时,其准确性及精度较高。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

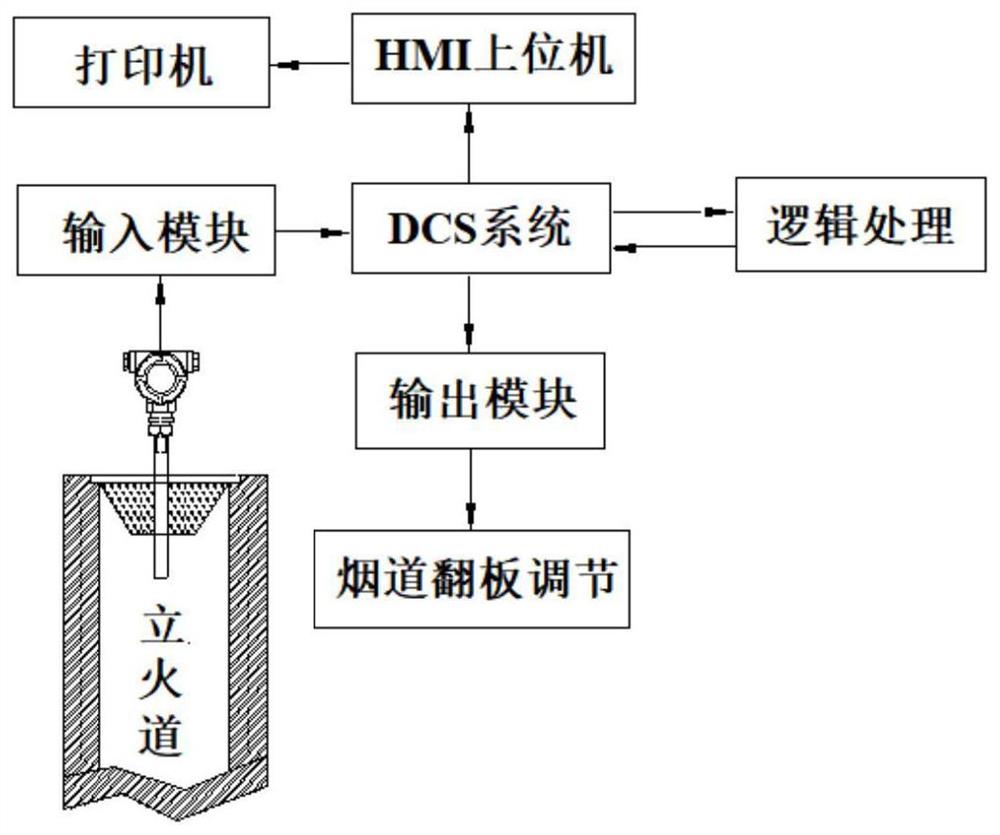

本发明的一种焦炉看火孔压力自动调节控制系统,包括测压装置、DCS系统、输入模块、输出模块和烟道翻板调节执行器,所述测压装置包括多个,分别对应安装于焦炉立火道看火孔上方,并通过输入模块与DCS系统相连,所述DCS系统通过输出模块与烟道翻板调节执行器相连;所述测压装置包括引压管和微小压力变送器,微小压力变送器通过引压管安装于测压孔盖上方,且引压管的另一端穿过测压孔盖伸入到看火孔内部,所述测压孔盖的下方设有隔热层。

更进一步的,所述测压孔盖包括看火孔盖和引压管,该看火孔盖为倒梯形结构,其与引压管整体浇注而成,且看火孔盖与引压管之间的间隙中浇筑有轻质隔热泥料;所述引压管的下端凸出看火孔盖下沿150~200mm,其上端凸出看火孔盖上沿30~50mm,且其上端设有螺纹短接头,并通过该螺纹短接头与微小压力变送器相连。

更进一步的,还包括挡板和穿线管,所述穿线管沿轨道长度方向分布并安装于装煤车轨道基座上,微小压力变送器的连接线缆设于穿线管内;所述挡板由顶板及沿顶板两相对侧边垂直分布的侧板组成,其罩设于微小压力变送器及穿线管的上方。

更进一步的,所述穿线管由U型长槽及盖板组成,该U型长槽上靠近加工有多个供连接线缆穿过的通孔,盖板与挡板顶部采用螺栓相连,且穿线管通过加强筋与装煤车轨道基座相连。

更进一步的,所述微小压力变送器采用精密型石英薄膜压力变送器,其连接线缆上设有防火隔热套,所述DCS系统还通过HMI上位机和打印机相连。

本发明的一种焦炉看火孔压力自动调节控制方法,上述的自动调节控制系统对焦炉看火孔压力进行控制和调节,其步骤如下:

步骤一、在机侧和焦侧布置看火孔测压点,并安装测压装置进行测压;

步骤二、将测压装置测得的电流信号传输至输入模块,并转换成压力数值,再传输给DCS系统进行逻辑处理;

步骤三、分别计算出机侧看火孔压力平均值和焦侧看火孔压力平均值;

步骤四、对步骤三中计算得到的机侧或焦侧看火孔压力平均值进行判断,并通过DCS系统对烟道翻板调节执行器发出指令,自动调节烟道吸力调节翻板的开度,将全炉看火孔压力控制在0~5Pa范围内;

步骤五、在HMI上位机上显示由DCS系统传送的各测点的看火孔压力数据以及机、焦侧平均值,进行打印归档。

更进一步的,步骤一中,看火孔测压点布置在机侧和焦侧代表火道的相邻的同向火道内,且机、焦侧测压火道设置以靠近机、焦侧装煤车轨道,远离装煤孔为原则;步骤三中,在计算时自动剔除绝对值大于30的负数数值和正数数值。

更进一步的,步骤四中,对全炉看火孔压力进行调节时,当烟道吸力调节翻板的开度不满足40~60%范围,且连续时间达到60min时,或者当烟道废气的含氧量不满足3~8%的范围,且连续时间达到60min时,进行人工干预辅助调节。

更进一步的,步骤四中,当烟道吸力调节翻板的开度不满足40~60%范围,且连续时间达到60min时,进行人工干预辅助调节的方法如下:

当烟道吸力调节翻板的调节开度<40%时,人工将焦炉机、焦侧的废气开闭器小翻板的开度关小20~30%,并控制烟道吸力调节翻板的开度回至40~60%范围内;

当烟道吸力调节翻板的调节开度>60%时,人工将焦炉机、焦侧的废气开闭器小翻板的开度增大15~25%,使烟道吸力调节翻板的开度回至40~60%范围内。

更进一步的,当烟道废气的含氧量不满足3~8%的范围,且连续时间达到60min时,对烟道废气的含氧量进行人工干预辅助调节的方法如下:

当烟道废气含氧量<3%时,人工将焦炉机、焦侧的废气开闭器进风门开度增大10~20mm,使含氧量升至3~8%范围内;

当烟道废气含氧量>8%时,人工将焦炉机、焦侧的废气开闭器进风门开度缩小10~20mm,使含氧量降至3~8%范围内。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种焦炉看火孔压力自动调节控制系统,包括测压装置、DCS系统、输入模块、输出模块和烟道翻板调节执行器,通过测压装置测量焦炉看火孔压力,并将相关测量数据传输至DCS系统进行逻辑处理,再由DCS系统输出至输出模块对烟道翻板调节执行器发出调节指令,从而自动调节烟道吸力调节翻板的开度,使得焦炉看火孔压力能够长期稳定在0~5Pa目标范围内。本发明的系统实现了对焦炉看火孔压力24小时连续自动在线测量及调节,一方面,能够有效解决受气象条件因素及人工测量的影响,导致测量误差较大的问题。另一方面,采用本发明的系统对焦炉看火孔压力进行监测和调节较人工测量和调节而言,显著提高了测量及调节精度。同时,自动化的监测和调节,大幅度降低了人工的劳动强度、提高了工作效率,符合焦炉热工智能化调控的未来发展趋势。

(2)本发明的一种焦炉看火孔压力自动调节控制系统,设有多个测压装置,该测压装置包括测压孔盖和微小压力变送器,通过对测压孔盖的具体结构及微小压力变送器的具体选型进行优化设计,从而能够有效保证测量精度。同时,微小压力变送器通过螺纹短接头与测压孔盖上引压管安装相连,便于安装拆卸,并通过对微小压力变送器的安装位置进行优化,能够有效防止其受到高温和火的烧烤而损坏,有利于保证其使用效果,提高压力变送器的使用寿命。

(3)本发明的一种焦炉看火孔压力自动调节控制系统,通过多个挡板和穿线管的设置,每个挡板均设置于微小压力变送器上方,将微小压力变送器罩住,对其进行保护。其中,每个微小压力变送器的连接线缆上均包裹有防火隔热套,再穿入穿线管内,并集体汇总至炉间台的缝隙中穿出,从而有利于对微小压力变送器进行保护,保障其工作的稳定性。同时,本发明的DCS系统还通过HMI上位机和打印机相连,通过DCS系统将所测得的压力数据传输至HMI上位机,HMI上位机显示相关压力数据及其曲线,且HMI上位机和打印机均设置于集中控制室,操作工可以直接在集中控制室内观察相关压力数据及其曲线,还可以根据需要对数据和曲线进行读取、导出、打印。

(4)本发明的一种焦炉看火孔压力自动调节控制方法,通过对具体的调节流程进行优化设计,从而能够自动将机侧或焦侧看火孔压力平均值长期稳定在0~5Pa范围内,有效避免了人工查火和测量看火孔压力的弊端,进而有效提高了测量和调节精度,有利于准确控制焦炉温度、提高焦炭质量和焦炉的使用寿命。同时,对于受到气温、风向及风力大小等因素影响时,可对上述因素的改变及时做出调节,从而进一步提高对看火孔压力调节的准确性,保证焦炭的正常生产。

(5)本发明的一种焦炉看火孔压力自动调节控制方法,通过选择具有代表性的看火孔测压点位置,更能代表机侧所有火道和焦侧所有火道的平均压力值,更具有代表性。本发明还通过设置具有隔热保护功能的测压装置,采用DCS系统进行逻辑运算,计算时,自动剔除绝对值大于30的负数数值和正数数值,避免其他无关干扰因素对整个测量结果的影响,有利于确保数据处理的准确性。

(6)本发明的一种焦炉看火孔压力自动调节控制方法,保证烟道吸力调节翻板始终处于快速灵敏的调节状态并结合烟道废气的含氧量范围,通过设计人工干预辅助调节规则,一方面,弥补了其他干扰因素对自动调节准确性的影响,使焦炉看火孔压力能够长期稳定在0~5Pa的目标范围内;另一方面,保证了焦炉燃烧室的空气量,使得供入焦炉燃烧室立火道的煤气能够完全燃烧,且不产生过多的废气量,带走较多的热量,显著提高了焦炉热工效率。

附图说明

图1为本发明的焦炉看火孔压力调节控制系统的原理流程示意图;

图2为本发明的焦炉炉顶看火孔测压点布置的局部结构示意图;

图3为本发明中测压孔盖的结构示意图;

图4为本发明中测压装置的结构示意图;

图5为本发明中挡板的主视结构示意图;

图6为本发明中穿线管的主视结构示意图;

图7为本发明中穿线管的俯视结构示意图;

图8为本发明中穿线管的侧视结构示意图。

图中:

1、测压孔盖;11、看火孔盖;12、引压管;13、轻质隔热泥料;14、螺纹短接头;2、微小压力变送器;3、挡板;31、第一螺栓通孔;32、螺栓;4、防火隔热套;5、穿线管;51、U型长槽;52、盖板;53、第二螺栓通孔;54、通孔;6、加强筋;7、装煤车轨道基座;8、轨道。

具体实施方式

下面结合具体实施例对本发明进一步进行描述。

实施例1

如图1-8,本实施例的一种焦炉看火孔压力自动调节控制系统,包括测压装置、DCS系统、输入模块、输出模块和烟道翻板调节执行器,所述测压装置包括多个,分别对应安装于焦炉立火道看火孔上方,并通过输入模块与DCS系统相连,所述DCS系统通过输出模块与烟道翻板调节执行器相连。具体的,所述述测压装置包括测压孔盖1和微小压力变送器2,所述测压孔盖1由看火孔盖11和引压管12整体浇注在一起的铸铁件,所述微小压力变送器2安装于引压管12顶部。微小压力变送器2将测得的电流信号进系统模拟量输入模块,转换成压力数值传输给DCS系统进行逻辑处理,再由DCS系统输出至输出模块对烟道翻板调节执行器发出调节指令(此处连接有现有用于烟道翻板开度调节的装置或机构,本发明不做具体限定,只要能够实现烟道翻板调节执行器对其进行控制,从而实现对烟道吸力调节翻板的开度进行调节即可),从而自动调节烟道吸力调节翻板的开度,使得焦炉看火孔压力能够长期稳定在0~5Pa目标范围内。本发明的系统实现了对焦炉看火孔压力24小时连续自动在线测量及调节,一方面有效提高了测量及调节的精度;另一方面,大幅度降低了人工的劳动强度、提高了工作效率,符合焦炉热工智能化调控的未来发展趋势。同时,本发明的系统还包括打印机,DCS系统通过HMI上位机和打印机相连,通过DCS系统将所测得的压力数据传输至HMI上位机,HMI上位机显示相关压力数据及其曲线,且HMI上位机和打印机均设置于集中控制室,操作工可以直接在集中控制室内观察相关压力数据及其曲线,还可以根据需要对数据和曲线进行读取、导出、打印。

实施例2

本实施例的一种焦炉看火孔压力自动调节控制系统,其主要结构基本同实施例1,其主要区别在于:如图3所示,所述看火孔盖11为倒梯形结构,其顶部边缘向外延伸,用于盖在看火孔上,其下部形成倒梯形,内部为空心。所述引压管12设于看火孔盖11中心位置,引压管12的下端凸出看火孔盖11下沿(即底部)150~200mm,其上端凸出看火孔盖11上沿(即顶部)30~50mm,且其与看火孔盖11内部形成的间隙中浇筑有轻质隔热泥料13,以降低测压孔盖1表面温度,以防止微小压力变送器2受高温烘烤。所述引压管12上端设有螺纹短接头14,并通过该螺纹短接头14与微小压力变送器2相连,便于安装拆卸。所述微小压力变送器2采用精密型石英薄膜压力变送器,具备以下参数条件:量程:-100~+100Pa;输出信号;4~20mA;综合精度:±0.2%;介质温度:0~200℃;供电电压:12~36VDC;外壳材质:不锈钢;环境温度:0~85℃;响应时间:≤10ms;温度漂移:≤±0.05%(温度范围0~85℃,包括零点和满量程的温度影响)。本发明通过对测压孔盖1的具体结构及微小压力变送器2的具体选型进行优化设计,从而能够有效保证测量精度。

实施例3

本实施例的一种焦炉看火孔压力自动调节控制系统,其主要结构基本同实施例2,其主要区别在于:还包括挡板3和穿线管5,通过多个挡板3和穿线管5的设置,每个挡板3均对应设置于微小压力变送器2的上方,将微小压力变送器2罩住,对其进行保护,能够有效防止其受到高温和火的烧烤而损坏,有利于保证其使用效果,提高压力变送器的使用寿命。

具体的,如图2及图5-8所示,所述挡板3由顶板及沿顶板两相对侧边垂直分布的侧板组成,挡板3的顶板处加工有31第一螺栓通孔,其横跨穿线管5并与穿线管5可拆卸相连,且挡板3的顶板罩在微小压力变送器2上方,其一侧侧板能够防止相邻看火孔或装煤孔的火苗窜出,烧烤到微小压力变送器2。

所述穿线管5由U型长槽51及盖板52组成,该U型长槽51可采用槽钢制成,其沿轨道8长度方向上进行分布,并通过加强筋6与装煤车轨道基座7安装相连。盖板52盖于U型长槽51顶部形成封闭区域,盖板52顶部对应加工有第二螺栓通孔53,所述挡板3的顶板与穿线管5的盖板52通过螺栓32相连。所述U型长槽51上位于微小压力变送器2的一侧壁上加工有多个通孔54,每个微小压力变送器2的连接线缆上均包裹有防火隔热套4,然后再通过通孔54穿入穿线管5内,最后集体汇总至炉间台的缝隙中穿出,从而有利于对微小压力变送器2的连接线缆进行保护,防止连接线缆受到高温和火的烧烤而损坏,进而能够保障其工作的稳定性。

本实施例的一种焦炉看火孔压力自动调节控制方法,其具体步骤如下:

步骤一、在机侧和焦侧布置看火孔测压点,并安装测压装置进行测压;

如图2所示,看火孔压力的测量点位和数量布置为每排燃烧室机、焦侧各一个火道,看火孔压力测点布置在机侧和焦侧代表火道的相邻的同向火道内,若机侧为单数火道,则焦侧为双数火道,或机侧为双数火道,则焦侧为单数火道,且机、焦侧测压火道设置以靠近机、焦侧装煤车轨道,远离装煤孔为原则。通过选择具有代表性的看火孔测压点位置,更能代表机侧所有火道和焦侧所有火道的平均压力值,更具有代表性。

步骤二、将测压装置测得的4~20mA电流信号经系统模拟量输入模块,转换成压力数值,再传输给DCS系统进行逻辑处理。

步骤三、分别计算出机侧看火孔压力平均值和焦侧看火孔压力平均值,计算时自动剔除绝对值大于30的负数数值和正数数值,以避免其他无关干扰因素(如在生产过程中,炭化室的炉墙裂需要修补时,压力值为非正常的值,所以需要将其剔除)对整个测量结果的影响,有利于确保数据处理的准确性。

步骤四、对步骤三中计算得到的机侧或焦侧看火孔压力平均值进行判断,并通过DCS系统对烟道翻板调节执行器发出指令,自动调节烟道吸力调节翻板的开度,将全炉看火孔压力控制在0~5Pa范围内。具体调节过程如下:

当计算出的机侧或焦侧看火孔压力平均值在0~5Pa范围内时,属正常范围,烟道吸力调节翻板的开度保持不变;

当计算出的机侧或焦侧看火孔压力平均值不满足0~5Pa范围时,DCS系统发出调节指令给机侧或焦侧的烟道翻板调节执行器进行相应调节。即看火孔压力平均值小于0Pa时,烟道翻板调节执行器将烟道吸力调节翻板的开度关小,以降低烟道吸力,直至看火孔压力平均值回到0~5Pa范围内;当看火孔压力平均值大于5Pa时,烟道翻板调节执行器将烟道吸力调节翻板的开度开大,提高烟道吸力,直至看火孔压力平均值回到0~5Pa范围内。

通过对具体的调节流程进行优化设计,从而能够自动将机侧或焦侧看火孔压力平均值长期稳定在0~5Pa范围内,有效避免了人工查火和测量看火孔压力的弊端,进而有效提高了测量和调节精度,有利于准确控制焦炉温度、提高焦炭质量和焦炉的使用寿命。同时,对于受到气温、风向及风力大小等因素影响时,可对上述因素的改变及时做出调节,从而进一步提高对看火孔压力调节的准确性,保证焦炭的正常生产。

需要说明的是,为了保证焦炉看火孔压力长期稳定处于0~5Pa之间,采用上述自动调节系统进行实时监控及调节,较以往人工测量和调节而言,测量准确性及调节精度已有大幅度提高。在实际生产中发现,烟道吸力调节翻板的开度保持在40~60%时,烟道翻板的调节灵敏度会更高,对看火孔压力长期保持在0~5Pa会更加有利。同时,申请人在日常生产中还发现,为了进一步保证供入焦炉燃烧室的立火道内煤气既要完全燃烧,又不产生过多的废气量,从而避免带走较多的热量,降低焦炉热工效率,不仅需要将看火孔压力保持在0~5Pa范围内,还需要并严格调控好供给焦炉燃烧室的空气量,使得空气系数能够满足1.15~1.25(烧高炉煤气或混合煤气时)或1.20~1.30(烧焦炉煤气时)的工艺技术要求。

申请人凭借长期操作经验及对大量相关检测数据进行整理和分析得到,在保证焦炉看火孔压力自动调控的基础上,除了将压力范围长期控制在0~5Pa,还需要将烟道吸力调节翻板的开度始终维持在40~60%的范围内,以及保证焦炉烟道内的废气含氧量控制在3~8%的范围内,才可以有效保证设置于焦炉烟道内的烟道吸力调节翻板始终维持在快速灵敏的调节状态,与此同时,才能够有效保证供入焦炉燃烧室的立火道内煤气完全燃烧,不产生过多的废气量,满足相关空气系数的工艺指标,从而提高焦炉热工效率。为此,申请人结合DCS系统自动调控技术,设计出一种人工干预辅助调节的方法,弥补了其他干扰因素对自动调节准确性的影响,使焦炉看火孔压力能够长期稳定在0~5Pa的目标范围内,显著提高了对焦炉看火孔压力调节的精度。

具体的,上述人工干预辅助调节的方法,其主要规则与步骤如下:

情况一:当烟道吸力调节翻板的开度满足40~60%的范围,且烟道废气在线检测数据显示废气的含氧量满足3~8%的范围,采用本发明的压力自动调节控制系统进行调节即可。

情况二:当烟道吸力调节翻板的开度不满足40~60%的范围,且连续时间达到60min,同时,烟道废气在线检测数据显示废气的含氧量满足3~8%的范围时,需要人工进行干预辅助调节,使烟道吸力调节翻板的开度维持在40~60%范围内,再进行自动调控。具体操作规则如下:

当烟道吸力调节翻板的调节开度<40%时,人工将焦炉机、焦侧的废气开闭器小翻板的开度关小20~30%,使烟道吸力调节翻板的开度回至40~60%范围内;

当烟道吸力调节翻板的调节开度>60%时,人工将焦炉机、焦侧的废气开闭器小翻板的开度增大15~25%,使烟道吸力调节翻板的开度回至40~60%范围内。

情况三:当烟道吸力调节翻板的开度满足40~60%的范围,同时,烟道废气在线检测数据显示废气的含氧量不满足3~8%的范围,且连续时间达到60min时,需要人工进行干预辅助调节,将废气的含氧量维持在3~8%的范围内,再进行自动调控。具体操作规则如下:

当烟道废气含氧量<3%时,将焦炉机、焦侧的废气开闭器进风门开度增大10~20mm,使含氧量升至3~8%范围内;

当烟道废气在线检测数据显示含氧量>8%时,将焦炉机、焦侧的废气开闭器进风门开度缩小10~20mm,使氧含量降至3~8%范围内。

情况四:当烟道吸力调节翻板的开度不满足40~60%的范围,且连续时间达到60min,同时,烟道废气在线检测数据显示废气的含氧量不满足3~8%的范围,且连续时间达到60min时,需要同时对焦炉机、焦侧的废气开闭器小翻板及机、焦侧的废气开闭器进风门开度进行调整,确保烟道吸力调节翻板的开度维持在40~60%范围内,且废气的含氧量维持在3~8%的范围内以后,再进行自动调控。具体调节规则采用上述情况二和情况三中的规则进行调整。