一种低成本耐高温聚合物复合介电薄膜

文献发布时间:2023-06-19 09:44:49

技术领域

本发明属于介电薄膜技术领域,具体涉及一种低成本耐高温聚合物复合介电薄膜。

背景技术

随新能源及大功率电能电力转换等应用需求的大幅增加,轻质耐击穿的聚合物薄膜电容器逐渐取代铝电解电容器等,成为最广泛应用于电子电气器件中的电荷缓冲元件,但大功率、大电流应用过程中容易产生发热等现象,且电容器生产过程中自动化焊接的比重越来越高,对于电容器中聚合物介电薄膜的耐温要求越来越高。当前最常见的聚合物介电薄膜主要是聚丙烯(PP或MPP)薄膜以及聚酯薄膜(PET或MPET),但两者的正常工作温度都难以满足越来越严苛的生产及使用环境,耐热聚丙烯薄膜的最高工作温度也仅为105℃左右,聚酯薄膜的最高使用温度为125℃左右。且两者的热变形维卡软化温度都偏低,即使聚酯薄膜的维卡软化点也仅为66℃左右,在生产和长期受热使用时稳定性难以保证。

目前已有的耐高温介电薄膜主要有聚苯硫醚薄膜(PPS)、聚2,6萘乙烯酯薄膜(PEN)、聚酰亚胺薄膜(PI)以及聚碳酸酯薄膜(PC),其中聚苯硫醚薄膜(PPS)的使用温度虽高达150℃左右,但在高温下只能用于直流电缓冲;而聚2,6萘乙烯酯薄膜(PEN)的热变形维卡软化温度超过100℃,长期使用温度可达125℃以上,且介电常数及损耗等介电性能甚至优于聚酯薄膜(PET),被视为理想的聚酯薄膜(PET)高温应用替代产品,但其价格极其昂贵,且材料较脆,加工难度较大,难以得到大范围推广;聚酰亚胺薄膜(PI)的耐热性极好,可达200℃以上,但其介电常数低、成膜性不佳、价格昂贵等缺点也使其难以大量推广;聚碳酸酯薄膜(PC)的耐温性优秀,且拉伸韧性好,但最大的问题是其介电常数偏低。因此,通过单一树脂制备的介电薄膜还难以实现与聚酯薄膜(PET)介电性能相近的低成本高耐温产品替代。

发明内容

本发明的目的在于提供一种低成本耐高温聚合物复合介电薄膜,以解决上述背景技术中提出的问题。

相比于聚丙烯薄膜(PP),聚酯薄膜(PET)的介电常数以及最高使用温度都具有一定的优势,且成本较低。与此同时,聚碳酸酯薄膜(PC)的耐温性优异,维卡软化点高达140℃以上,且介电损耗低,拉伸韧性好,可作为聚酯薄膜(PET)提高耐温特性的重要改性基体。但其介电常数较低,不利于电荷储存与电流缓冲,因此,本发明基于聚酯薄膜(PET)与聚碳酸酯薄膜(PC),制通过高介电树脂聚偏氟乙烯(PVDF)的复合改性,制备低成本的高耐温薄膜电容器介电材料。

为实现上述目的,本发明提供如下技术方案:一种低成本耐高温聚合物复合介电薄膜,按照重量份计包括以下组分:相容增韧改性剂3-5份、聚酯切片20-30份、聚偏氟乙烯10-20份、聚碳酸酯50-70份。

优选的是,所述相容增韧改性剂包括乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯、聚乙烯接枝马来酸盐离聚物或聚烯烃弹性体接枝马来酸酐中的一种或多种的组合。

上述任一方案中优选的是,所述聚酯切片为切片基料母粒与薄膜增强功能母粒的共混物,且基料母粒与薄膜增强功能母粒的质量比为9:1。。

上述任一方案中优选的是,所述相容增韧改性剂3份、聚酯切片20份、聚偏氟乙烯10份、聚碳酸酯50份。

上述任一方案中优选的是,所述相容增韧改性剂4份、聚酯切片25份、聚偏氟乙烯15份、聚碳酸酯60份。

上述任一方案中优选的是,所述相容增韧改性剂5份、聚酯切片30份、聚偏氟乙烯20份、聚碳酸酯70份。

一种低成本耐高温聚合物复合介电薄膜的制备方法,按照先后顺序包括以下步骤:

S1:预结晶干燥共混:同时将聚酯切片和聚偏氟乙烯在140-150℃下预结晶干燥不小于2h,将聚碳酸酯在120℃的烘箱中干燥4h,将相容增韧剂在60℃的烘箱中干燥2h,然后将干燥好的原料按照上述重量份依次加入到搅拌机中搅拌混合2h,然后静置30min,制得混合料;

S2:将上述步骤中得到的混合料加入到双螺杆挤出机中熔融挤出造粒,挤出造粒熔融温度区间为260-300℃,其中口模温度不超过270℃,制得共混粒子;

S3:将上述制得的共混粒子于90-110℃烘箱中干燥不低于4h,然后进入单螺杆挤出机进行熔融流延挤出,制得耐高温聚合物介电薄膜,厚度为50-100微米。

所述低成本耐高温聚合物复合介电薄膜在室温测试条件下1000Hz时的介电常数大于3.3,且介电损耗因子约为0.008,在10000Hz时的介电损耗因子小于0.15。

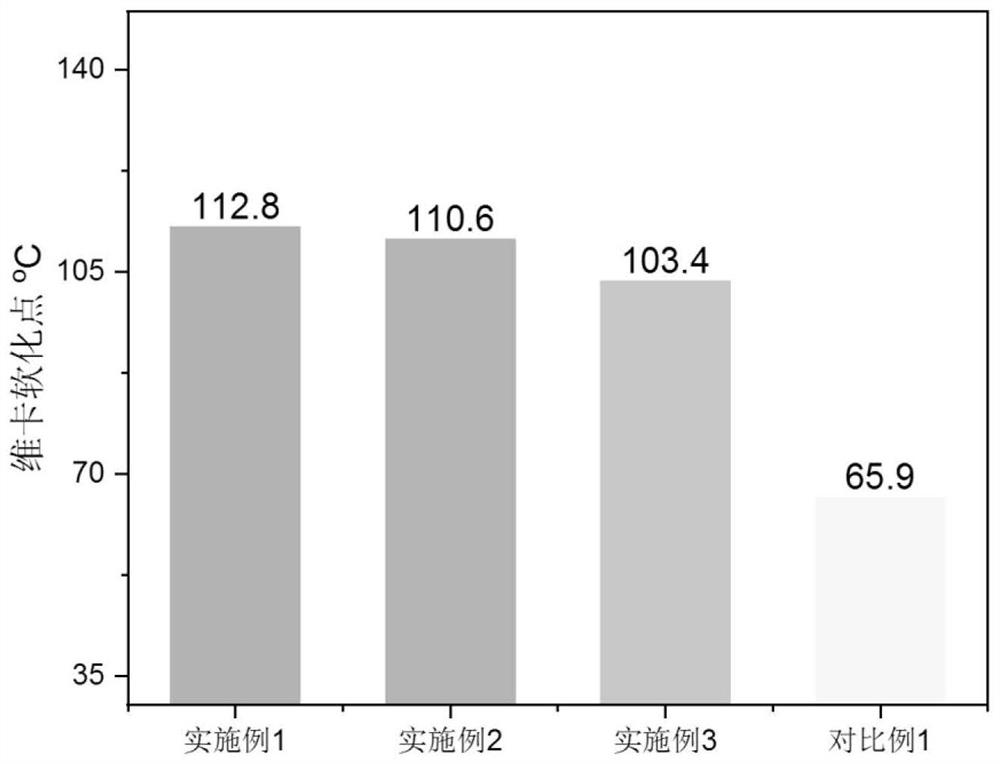

所述低成本耐高温聚合物复合介电薄膜在ASTM 1525-2017标准的耐热测试下,以50N负荷和50℃/小时的升温速率所得维卡软化点高于100℃,远高于聚酯(PET)的维卡软化点(约65℃)。

所述低成本耐高温聚合物复合介电薄膜在25℃至120℃的范围内均具有较为稳定的介电性能,在此温度区间内1000Hz时的介电常数大于3.3,介电损耗因子小于0.04。

本发明的技术效果和优点:1、本发明制得的介电薄膜相比于聚酯薄膜在耐热性以及高温使用环境下的介电性能有了大幅度的提高,在120℃以内的介电损耗因子均小于0.04,可以有效减少器件发热及电荷损失等情况;

2、本发明制得的介电薄膜的的耐热性能高于聚2,6萘乙烯酯薄膜,且原料及使用成本远低于聚2,6萘乙烯酯薄膜。

附图说明

图1为本发明的实施例与试验例的室温变频介电常数;

图2为本发明的实施例与试验例的室温变频介电损耗因子;

图3为本发明的实施例与试验例的1000Hz时的变温介电常数;

图4为本发明的结实施例与试验例的1000Hz时的变温介电损耗因子;

图5为本发明的实施例与试验例的维卡软化点对比。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

实施例1:

一种低成本耐高温聚合物复合介电薄膜,按照重量份计包括以下组分:相容增韧改性剂3份、聚酯切片20份、聚偏氟乙烯10份、聚碳酸酯50份。

具体的,相容增韧剂为杜邦公司的乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯(PTW)与聚烯烃弹性体接枝马来酸酐的混合物,其中乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯(PTW)与聚烯烃弹性体接枝马来酸酐的质量比为2:1。

具体的,聚酯切片为切片基料母粒与薄膜增强功能母粒的共混物,且基料母粒与薄膜增强功能母粒的质量比为9:1。

低成本耐高温聚合物复合介电薄膜的维卡软化点耐温测试是通过将双螺杆造粒粒子进行模压成型厚片进行测试,样品厚度不小于3.2毫米。

低成本耐高温聚合物复合介电薄膜相比于聚酯薄膜,在耐温性上有了大幅度提高,其维卡软化点提高了近47℃(从65.9℃提高到112.8℃)。但其在室温下的介电常数偏低,而介电损耗因子与聚酯薄膜接近,1000Hz时低成本耐高温聚合物复合介电薄膜的介电损耗因子约为0.011,而聚酯薄膜对比样约为0.1;但其在高温下的介电损耗因子显著高于聚酯薄膜,低成本耐高温聚合物复合介电薄,在1000Hz时在室温至120℃之间的介电损耗因子基本保持在0.01-0.03之间,有较好的高温使用稳定性。

实施例2:

一种低成本耐高温聚合物复合介电薄膜,按照重量份计包括以下组分:容增韧改性剂4份、聚酯切片25份、聚偏氟乙烯15份、聚碳酸酯60份。

具体的,相容增韧剂为杜邦公司的乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯。

具体的,聚酯切片为切片基料母粒与薄膜增强功能母粒的共混物,且基料母粒与薄膜增强功能母粒的质量比为9:1。

低成本耐高温聚合物复合介电薄膜的维卡软化点耐温测试是通过将双螺杆造粒粒子进行模压成型厚片进行测试,样品厚度不小于3.2毫米。

低成本耐高温聚合物复合介电薄膜相比于聚酯薄膜,在耐温性上有了显著提高,其维卡软化点提高了近45℃(从65.9℃提高到110.6℃),室温下的介电常数略低于聚酯薄膜,而介电损耗因子与聚酯薄膜接近,1000Hz时低成本耐高温聚合物复合介电薄膜的介电损耗因子约为0.008,而聚酯薄膜对比样约为0.009;低成本耐高温聚合物复合介电薄膜在1000Hz时在室温至120℃之间的介电损耗因子小于0.04。

实施例3:

一种低成本耐高温聚合物复合介电薄膜,按照重量份计包括以下组分:相容增韧改性剂5份、聚酯切片30份、聚偏氟乙烯20份、聚碳酸酯70份。

具体的,相容增韧剂为杜邦公司的乙烯-丙烯酸丁酯-甲基丙烯酸缩水甘油酯。

具体的,聚酯切片为切片基料母粒与薄膜增强功能母粒的共混物,且基料母粒与薄膜增强功能母粒的质量比为9:1。

低成本耐高温聚合物复合介电薄膜的维卡软化点耐温测试是通过将双螺杆造粒粒子进行模压成型厚片进行测试,样品厚度不小于3.2毫米。

低成本耐高温聚合物复合介电薄膜相比于聚酯薄膜,在耐热性上显著提升,其维卡软化点提高了约40℃(从65.9℃提高到103.4℃)。室温时的介电性能略优于聚酯薄膜,其中再1000Hz时的介电常数约为3.7,介电损耗因子约为0.008,随着温度升高,介电损耗因子有所增加,在1000Hz频率下100℃时的介电损耗因子约为0.034,但仍显著低于聚酯薄膜。

试验例1:

一种低成本耐高温聚合物复合介电薄膜,原料组成全部为聚酯切片,其中聚酯切片包括基料母粒90份、薄膜增强功能母粒10份。

对比例的维卡软化点为65.9℃。

与该对比例相比,实施例在耐温性上有明显提升,所有实施例的维卡软化点均超过100℃,且其在宽温域的介电损耗性能也较为稳定,最高值均不超过0.04,优于聚酯薄膜对比样,实施例在小幅度牺牲介电常数性能的同时,换来的是大幅度提高的耐温特性以及宽温域范围的低介电损耗因子,此外,与聚2,6萘乙烯酯薄膜及聚酰亚胺薄膜等耐高温介电薄膜相比,实施例的原料成本大幅度降低。

本发明还提供一种低成本耐高温聚合物复合介电薄膜的制备方法,上述实施例和试验例均采用此方法制得,该方法按照先后顺序包括以下步骤:

S1:预结晶干燥共混:同时将聚酯切片和聚偏氟乙烯在140-150℃下预结晶干燥不小于2h,将聚碳酸酯在120℃的烘箱中干燥4h,将相容增韧剂在60℃的烘箱中干燥2h,然后将干燥好的原料按照上述重量份依次加入到搅拌机中搅拌混合2h,然后静置30min,制得混合料;

S2:将上述步骤中得到的混合料加入到双螺杆挤出机中熔融挤出造粒,挤出造粒熔融温度区间为260-295℃,其中口模温度不超过265℃,制得共混粒子;

S3:将上述制得的共混粒子于90-110℃烘箱中干燥不低于4h,然后进入单螺杆挤出机进行熔融流延挤出,制得耐高温聚合物介电薄膜,厚度为50-100微米。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种低成本耐高温聚合物复合介电薄膜

- 一种高介电常数和低介电损耗的聚合物复合薄膜及其制备方法和应用