一种低阶煤低温热解产煤气、焦油并联产合成气的工艺系统和工艺方法

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及煤热解技术,尤其涉及一种低阶煤低温热解产煤气、焦油并联产合成气的工艺系统和工艺方法,属于煤化工技术领域。

背景技术

我国能源储量特点是“富煤、贫油、少气”,根据2018年中国矿产资源报告报道,我国煤炭资源可开采储量到达166000亿吨。煤炭资源质量相对较差,其中高水分、低变质程度的低阶煤占煤炭总储量的50%左右。一次能源消耗中煤炭占比达到60%以上。

低阶煤在一次能源中主要利用方式有直接燃烧、煤气化等,存在着能源利用效率低、环境污染严重的问题,同时低阶煤中大量的烃类化合物未得到充分回收。目前,低阶煤洁净利用技术主要采用内燃式直立炉进行低阶煤热解生产煤气、焦油和半焦。一方面现有低阶煤热解直立炉普遍存在单炉产量小、热解效率低、能耗高、污染重的问题;另一方面低阶煤热解产生的固体产品半焦存在储存、远距离运输的困难。而且为了保证低阶煤热解直立炉透气性,要求入炉低阶煤原料是块煤(20~60mm)。而在煤矿开采的低阶煤中块煤仅占70%,其余是大量<5mm的粉煤无法作为原料煤利用,造成大量的粉煤只能作为燃料煤使用,如果能够对粉煤进行洁净化利用将产生巨大的社会效益。

因此,开发粉煤洁净利用技术具有广阔的应用前景,其核心技术是解决粉煤热解产生荒煤气中粉尘、油、水和气的分离。低阶煤气化是以粉煤或水煤浆作为原料通过气化炉生产合成气,合成气通过后续装置处理多种化工产品。低阶煤中的烃类化合物在气化过程中与炭一起在气化炉气化生成合成气,烃类化合物未被直接回收利用。

发明内容

本发明的目的在于,针对上述低阶煤存在洁净化利用或烃类化合物浪费的问题,提出一种低阶煤低温热解产煤气、焦油并联产合成气的工艺系统和工艺方法,上述系统适用于低阶碎(粉)煤作为原料,实现低温热解产煤气并联产合成气,并对系统的能量实现优化,达到节能、洁净、高效地综合转化利用低阶碎煤。

为实现上述目的,本发明采用的技术方案是:

本发明第一方面的技术目的在于提供一种低阶煤低温热解产煤气、焦油并联产合成气的工艺系统,其包括干燥器、除尘器Ⅰ、除尘器Ⅱ、热解炉、气化炉、气固分离器和换热系统,所述干燥器设置过热水蒸气入口、煤料入口、过热水蒸气出口和干燥煤料出口;所述水蒸气出口连接除尘器Ⅰ,除尘器Ⅰ的气体出口设置分支,第一分支连接换热器入口,并通过换热器出口连接至干燥器过热水蒸气入口,第二分支连接气化炉的过热水蒸气入口,所述气化炉为循环流化床;所述干燥器的干燥煤料出口连接至热解炉入口,热解炉高温荒煤气出口连接除尘器Ⅱ,热解炉热半焦出口连接气化炉的半焦入口,所述气化炉的底部设置灰烬产物出口,气化炉内半焦和热灰被气体提升至气化炉顶部的气固混合物出口,气固混合物出口连接气固分离器的入口,气固分离器的合成气气体出口连接换热系统,气固分离器的固体出口排出的半焦、热灰混合物设置分支,第一分支连接热解炉的入口,半焦、热灰的混合物作为煤料热解的热载体;第二分支连接气化炉的固体入口,半焦、热灰的混合物作为循环流化床气化炉的热载体。

进一步的,所述干燥器采用移动流化床,所述移动流化床床板坡度为1~2°并设有煤料移动刮板,所述干燥器的过热水蒸气入口与过热水蒸气出口的设置使过热水蒸气穿过移动流化床上水平移动的煤料,气固充分接触使煤料被干燥。

进一步的,所述干燥器的过热水蒸气入口处还设置有热风分布板,使进入的气体得到良好的分散。

进一步的,所述除尘器Ⅰ和除尘器Ⅱ为现有技术中可实现气体除尘的装置,其选择为本领域技术人员公知,作为具体的实施方式之一,所述除尘器Ⅰ为布袋除尘器,所述除尘器Ⅱ为高温颗粒移动床除尘器。

进一步的,所述热解炉采用回转窑形式,所述回转窑头部设有物料混合器,使气固分离器排出的热固体(半焦、热灰混合物)在窑头混合器内与干燥器排出的干燥煤料混合后进入热解炉内。

进一步的,所述气固分离器为旋风分离器。

本发明另一方面的技术目的还公开了一种利用上述工艺系统进行低阶煤热解产煤气、焦油并联产合成气的工艺方法,包括以下内容:

将原料煤由干燥器煤料入口进料,煤料与干燥器过热水蒸气入口进入的过热水蒸气接触进行干燥,过热水蒸气由干燥器的过热水蒸气出口排出,经由除尘器Ⅰ除尘后,一部分经由换热器循环至干燥器,另一部分由气化炉的过热水蒸气入口进入气化炉;经干燥后的原料煤由干燥器干燥煤料出口出料,干燥煤料经由热解炉的入口与热载体(热灰、半焦混合物)混合后进入热解炉内进行热解反应,得到含尘油气、煤气和半焦,含尘油气、煤气由热解炉的高温荒煤气出口进入除尘器Ⅱ进行除尘,再经净化后得到焦油、煤气产品;所述半焦由热解炉的固体出口经由气化炉的固体入口进入循环流化床气化炉内,一部分半焦与过热水蒸气反应联产合成气;一部分半焦燃烧为循环流化床气化炉内气、固物料提供热量,保持循环流化床内操作温度稳定在>950℃,气化炉内半焦燃烧产生的热灰部分从底部灰烬出口排出,鼓入循环流化床气化炉的空气、水蒸气与热灰、半焦被提升至气化炉顶部,气固混合物由顶部气固混合物出口进入气固分离器,合成气从气固分离器的气体出口出料进入换热器,与除尘后过热水蒸气换热后经净化得到合成气产品,热灰、半焦混合物由气固分离器的固体出口出料,一部分由热解炉的入口与干燥煤料混合后进入热解炉作为固体热载体,为煤料热解提供热量,另一部分由气化炉的固体入口进入气化炉循环气化处理。

进一步的,所述原料煤优选为低阶碎煤或粉煤。

进一步的,在所述干燥器内,过热水蒸气作为干燥介质与煤料充分接触使原料煤得到充分干燥。

进一步的,在所述干燥器内,过热水蒸气入口的过热水蒸气温度为300~400℃,优选为330~380℃,控制过热水蒸气出口的水蒸气温度不低于120℃,干燥后的煤含水率低于5%。整个工艺方法中,过热水蒸气形成闭路循环,使热利用率提高30%以上。

进一步的,在所述热解炉内,干燥后的煤与作为固体热载体的热灰、半焦混合物接触,被加热至500~600℃,优选为530~580℃,发生低温热解反应,产生含尘油气、煤气和半焦。本发明的工艺方法中,经干燥除湿后的煤热解时比传统热解技术相比,热解所需热量降低。

进一步的,所述除尘器Ⅱ将含尘油气、煤气的含尘量降至1~10mg/Nm

进一步的,气化炉内的半焦被加热至900~1000℃,优选为930~980℃,发生气化反应得到合成气。由于经过热解系统得到的半焦无挥发分、无焦油,产生的合成气组分相对更加单一。传统煤气化原料以水煤浆为主,由常温加热至900℃以上,与本发明的工艺方法相比较,耗能更高,合成气组分更加复杂。

本发明的工艺系统和工艺方法,与现有技术相比较具有以下优点:

1)由原料煤出发得到油气、煤气,并以半焦产物产合成气产品,整个系统热能利用率高,并且不存在半焦的储存运输问题,实现了粉尘、油、水和气的分离,使本发明的工艺系统可使用低阶碎煤/粉煤作为原料,解决了传统直立炉必须使用块煤作为原料的问题,实现粉煤洁净利用。

2)先将原料煤进行干燥除湿,再进行热解时比传统热解技术所需热量更低。

3)原料煤在热解炉内的停留时间可控,分布均匀,热解油气快速导出,含尘油气、煤气与半焦在气固分离过程中能有效减少油汽聚合反应、二次裂解反应和板结现象。

4)热解炉得到的半焦无挥发分、无焦油,因此气化炉内产生的合成气组分相对更加单一。

附图说明

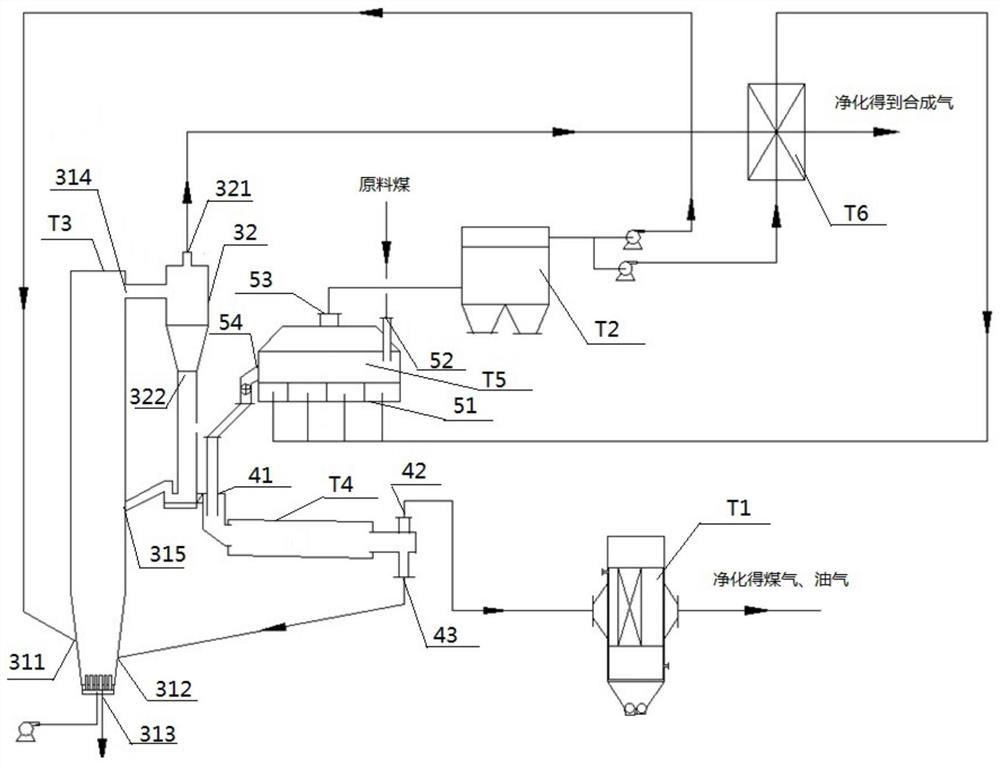

图1为实施例1的低阶煤热解产煤气、焦油并联产合成气的工艺系统示意图。

具体实施方式

以下结合实施例对本发明进一步说明:

实施例1

本实施例公开了一种低阶煤低温热解产煤气、焦油并联产合成气的工艺系统,如图1所示,其包括干燥器T5、除尘器ⅠT2、除尘器ⅡT1、热解炉T4、气化炉T3、换热器T6和气固分离器32,所述干燥器T5为移动流化床,设置过热水蒸气入口51、煤料入口52、过热水蒸气出口53和干燥煤料出口54;过热水蒸气入口51处还设置热风分布板,所述过热水蒸气出口53连接除尘器ⅠT2,除尘器ⅠT2的气体出口设置分支,第一分支连接换热器T6入口,并通过换热器T6出口连接至干燥器T5的过热水蒸气入口53,第二分支连接气化炉的水蒸气入口311;所述干燥器T5的干燥煤料出口54连接至热解炉的入口41,热解炉的气体出口42连接除尘器ⅡT1,热解炉的固体出口43连接气化炉T3的第一固体入口312,所述气化炉T3的底部设置灰烬出口313,顶部设置气固混合物出口314,连接气固分离器32的入口,气固分离器的气体出口321连接换热系统,气固分离器的固体出口322设置分支,第一分支连接热解炉的入口41,第二分支连接气化炉的第二固体入口315。

其中,所述干燥器T5过热水蒸气穿过移动流化床的煤料料层使气固充分接触;所述除尘器ⅠT2为一个布袋除尘器,所述除尘器ⅡT1为一个高温颗粒移动床除尘器;所述气化炉T3内部分半焦燃烧为系统提供热量,部分半焦气化生成合成气,产生的灰烬部分在循环流化床作为热载体循环,部分在气化炉底部外排。所述气固分离器32为旋风分离器。

实施例2

本实施例公开了一种利用实施例1的工艺系统进行煤热解产煤气并联产合成气的工艺方法:

将原料低阶碎煤由移动流化床干燥器T5的煤料入口52进料至移动流化床干燥器T5,与由移动流化床的过热水蒸气入口51进入的过热水蒸气穿过煤料料层与煤料充分接触进行干燥,过热水蒸气由移动流化床干燥器T5的气体出口53出料,经由除尘器ⅠT2除尘后,一部分经由换热器T6循环至干燥系统T5,另一部分由气化炉的气体入口311进入气化炉T3;经干燥后的原料煤由移动流化床干燥器T5的固体出口54出料,经由热解炉的入口41进入热解炉T4进行热解反应,得到含尘油气、煤气和半焦,含尘油气、煤气由热解炉的气体出口42进入除尘系统ⅡT1进行除尘,再经净化后得到油气、煤气产品;所述半焦由热解炉的固体出口43经由气化炉的第一固体入口312进入气化炉T3内,一部分半焦燃烧为气化系统提供热量,一部分半焦与过热水蒸气反应产合成气;气化炉内半焦燃烧和气化产生的灰烬部分从底部燃烧产物出口313排出,部分在循环流化床气化炉内作为热载体循环,气化产物合成气及灰烬、半焦混合物由顶部气固混合物出口314进入气固分离器32,高温合成气从气固分离器的气体出口321出料进入换热器T6,与除尘器ⅠT2除尘后的水蒸气换热后经净化得到合成气产品,灰烬、半焦混合物由气固分离器的固体出口322出料,一部分由热解炉的入口41进入热解炉T4作为固体热载体,为热解炉炉内煤料热解提供热量,另一部分由气化炉的第二固体入口315进入气化炉31循环气化处理。

干燥系统的气体入口51处的温度为350℃,气体出口53处的温度为115℃,经由干燥系统T5干燥后,原料低阶碎煤含水率为4.5%。过热水蒸气形成闭路循环,使热利用率提高34%;热解系统T4内的热解温度为550℃,气化炉31内气化反应温度为950℃。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种低阶煤低温热解产煤气、焦油并联产合成气的工艺系统和工艺方法

- 一种低阶煤低温热解产煤气、焦油并联产合成气的工艺系统