金属模具更换装置

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及对设于折弯机的工作台的金属模具装配部自动更换金属模具的金属模具更换装置(tool changer)。

背景技术

为了对折弯机的金属模具装配部自动更换金属模具,有时使用自动金属模具更换装置(ATC)(参照下记专利文献1及2)。在专利文献1及2中,作为自动更换用的金属模具,公开了上金属模具(upper tool)。

专利文献1及2公开的上金属模具具备金属模具主体(tool main body)。在金属模具主体的基端侧(上端侧)形成有可装卸地安装于折弯机的金属模具装配部的安装部(attachment portion)(柄部(shank))。在金属模具主体的末端侧(基端侧)形成有折弯板状的工件(workpiece)的折弯加工部(bending portion)。在安装部的两面(表面和背面)沿宽度方向(lateral direction)形成有与金属模具装配部的锁片(locking piece)卡合的V槽。

在安装部的表面的V槽的下方形成有沿高度方向(vertical direction)延伸的容纳凹部(accommodation depressed portion)。在容纳凹部沿厚度方向(沿金属模具的厚度的方向)可移动地容纳有沿高度方向延伸的防掉落用的工作部件(anti-drop operationmember)。在工作部件的上端设有可以卡定于金属模具装配部的卡定槽(engagementgroove)的卡定突起(engagement protrusion)。而且,在工作部件的下端设有用于解除卡定突起与金属模具装配部的卡定槽的卡定状态的按钮。进一步地,在专利文献1及2公开的自动更换用的金属模具中,用于操作按钮的金属模具更换装置的钩挂部件(hook member)插通的长孔(elongated hole)在按钮的下方沿厚度方向贯通。长孔为在高度方向上形成得长。

此外,除了专利文献1及2,下记专利文献3及4也是相关的现有技术。

现有技术文献

专利文献

专利文献1:日本国专利第4558852号公报

专利文献2:日本国专利第4672868号公报

专利文献3:日本国特开2018-1196号公报

专利文献4:日本国专利第5841800号公报

发明内容

在专利文献1及2公开的自动更换用的金属模具中,作为用于相对于折弯机的金属模具装配部自动更换金属模具的结构要素,需要沿高度方向延伸的工作部件和在高度方向上较长且相对于工作部件在高度方向上直列配置的长孔。即,专利文献1及2公开的自动更换用的金属模具的高度比通常的金属模具的高度高。因此,无法对通常的金属模具进行后加工而修改成自动更换用的金属模具。另外,相比圆孔,沿高度方向延伸的长孔非常难加工,自动更换用的金属模具的制作耗费大量时间。

本发明的目的在于提供适于自动更换制作容易的折弯机用金属模具的金属模具更换装置。

本发明的第一特征提供一种金属模具更换装置,其具备:滑动器,其设于折弯机的工作台的背面侧或正面侧,且能够沿上述工作台的金属模具装配部在左右方向上滑动;指状部,其设于上述滑动器,且能够插入贯通于金属模具的卡定孔,而且能够在前后方向上移动,并且支撑上述金属模具;以及卡定部件,其能够相对于上述指状部的末端侧的外周面出没,且卡定于上述金属模具的上述卡定孔的周缘部或形成于上述卡定孔的中间位置的内侧台阶部。

也可以是,上述指状部在基端侧具有大径部,且在末端侧具有能够插入于上述金属模具的上述卡定孔的小径部,而且在上述大径部与上述小径部之间具有能够抵接于上述金属模具的外侧台阶部。该情况下,也可以是,上述指状部构成为,通过从上述末端侧的外周面突出的上述卡定部件和上述外侧台阶部夹持上述金属模具。另外,也可以是,上述卡定部件设置为能够在形成于上述指状部的末端部的狭缝内沿上下方向摆动。

上述金属模具更换装置也可以还具备防止支撑于上述指状部的上述金属模具的旋转的止转部件。该情况下,也可以是,上述止转部件的末端部能够卡合于止转用的凹部,该止转用的凹部形成于上述金属模具的上述卡定孔的附近。另外,也可以是,上述止转部件具备多个止转部件,上述多个止转部件的各末端部能够卡合于上述金属模具的对应的上述止转用的凹部。该情况下,也可以是,上述多个止转部件相对于穿过上述指状部的轴心的假想铅垂线(上下方向的中心线)线对称地配置。

也可以是,上述止转部件形成为平板状,且能够与上述金属模具面接触。也可以是,上述止转部件相对于支撑于上述指状部的上述金属模具能够从左右方向的一侧接触。也可以是,上述止转部件能够与支撑于上述指状部的上述金属模具的末端接触。

本发明的第二特征在于提供金属模具更换装置,其具备:滑动器,其设于折弯机的工作台的背面侧或正面侧,且能够沿上述工作台的金属模具装配部在左右方向上滑动;指状部,其设于上述滑动器,且能够插入于在金属模具贯通的孔,而且能够在前后方向上移动,并支撑上述金属模具;以及止转部件,其设于上述指状部,防止支撑于上述指状部的上述金属模具的旋转,且能够在前后方向上移动。

附图说明

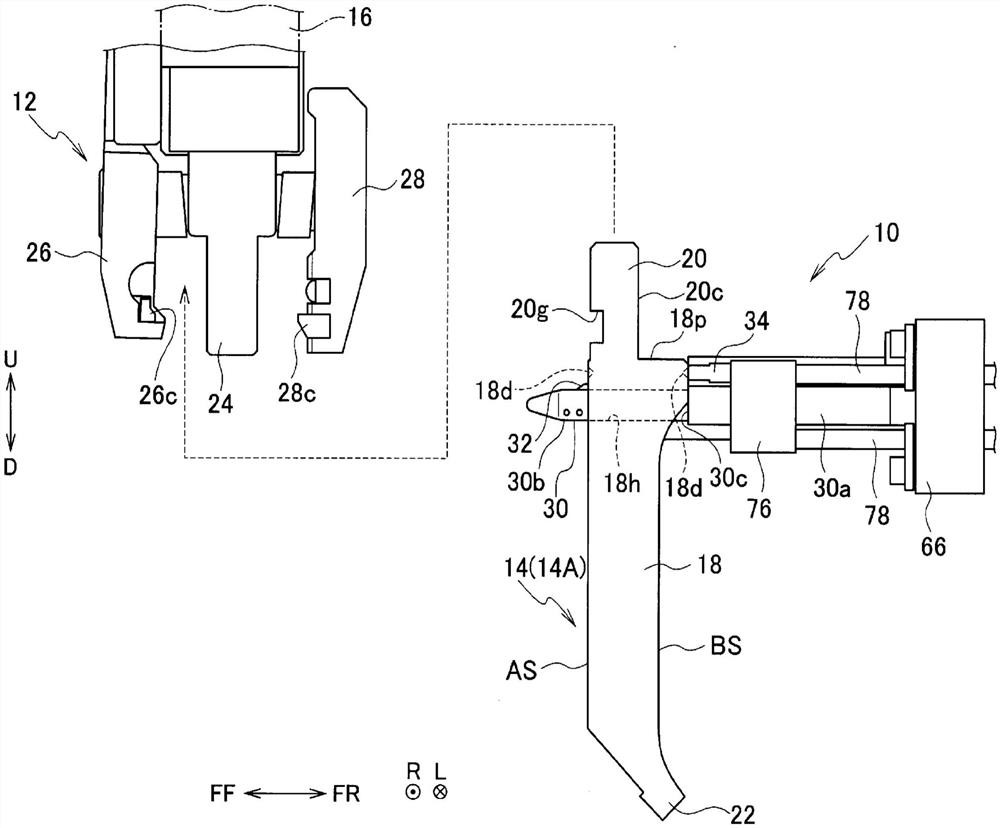

图1是表示保持于第一实施方式的金属模具更换装置的标准型(standard type)的上金属模具和折弯机的上金属模具保持架的侧视图。

图2是由第一实施方式的金属模具更换装置安装于折弯机的上金属模具保持架的鹅颈型(goose-neck type)的上金属模具的侧视图(局部截面)。

图3是表示保持于金属模具更换装置的上述的鹅颈型的上金属模具的立体图。

图4(a)及图4(b)是上述的标准型的上金属模具的主视图,图4(c)是它们的侧视图。

图5(a)是上述的鹅颈型的上金属模具的主视图,图5(b)是其侧视图。

图6(a)是上述的鹅颈型的上金属模具(带耳部(with an expanded portion))的主视图,图6(b)是其侧视图。

图7是表示包括止转部件(anti-rotation member)的指状部的周边结构与上金属模具的关系的分解立体图。

图8是表示包括止转部件的指状部的周边结构与上金属模具的关系的侧剖视图。

图9(a)是表示卡定片卡定于卡定孔的内侧台阶部前的样子的侧剖视图,图9(b)是表示卡定片被按到指状部的压紧面并抵接于限位件的样子的立体图。

图10(a)是表示卡定片卡定于卡定孔的内侧台阶部的样子的剖视图,图10(b)是表示卡定片被上拉到指状部的拉拽面的样子的立体图。

图11是表示包括多个止转部件的指状部的周边结构与上金属模具的关系的分解立体图。

图12(a)是表示弹性管的膨胀前的样子的剖视图,图12(b)是表示膨胀的弹性管压接于卡定孔的内表面的样子的剖视图。

图13是表示具备多个边缘的止转部件的立体图。

图14是表示止转部件的边缘卡合于金属模具主体的止转用的凹部(anti-rotation depressed portion)的样子的侧视图。

图15是表示止转部件从侧方接触支撑于指状部的上金属模具的状态的立体图。

图16是具备可从侧方接触上金属模具的止转部件的金属模具更换装置的侧视图。

图17是表示止转部件接触支撑于指状部的上金属模具的末端的状态的立体图。

图18是表示可接触上金属模具的末端的止转部件的周边结构的立体图。

图19是表示由第二实施方式的金属模具更换装置安装于折弯机的下金属模具保持架的下金属模具(金属模具主体比安装部厚)的侧视图(局部截面)。

图20是表示由第二实施方式的金属模具更换装置安装于折弯机的下金属模具保持架的下金属模具(金属模具主体比安装部薄)的图。

图21是表示由第二实施方式的金属模具更换装置安装于折弯机的下金属模具保持架的下金属模具(金属模具主体及安装部为相同的厚度)的图。

图22(a)是图19所示的下金属模具的主视图,图22(b)是其侧视图。

图23(a)是图20所示的下金属模具的主视图,图23(b)是其侧视图。

图24(a)是图21所示的下金属模具的主视图,图24(b)是其侧视图。

图25是第二实施方式的金属模具更换装置的立体图。

具体实施方式

参照附图,对实施方式的金属模具更换装置进行说明。

此外,以下,“设置”除了直接设置,还包括经由其它部件间接地设置。图中,“FF”表示前方向,“FR”表示后方向,“L”表示左方向,“R”表示右方向,“U”表示上方向,“D”表示下方向。

(第一实施方式)

如图1~图3所示,第一实施方式的金属模具更换装置10对折弯机的作为金属模具装配部的多个上金属模具保持架12(仅图示一个)自动更换上金属模具(金属模具)14。金属模具更换装置10配设于折弯机的上部工作台16的后侧(后方)。多个上金属模具保持架12在左右方向上隔开间隔地设于上部工作台16的下端。此外,图1中的虚线箭头仅示出了上金属模具14的装配位置,并不表示上金属模具14的装配路径。

在说明金属模具更换装置10的具体的结构之前,首先对上金属模具14的结构进行说明。

图4(a)及图4(b)表示标准型的上金属模具14(14A),图5(a)及图5(b)表示鹅颈型的上金属模具14(14B)。图6(a)及图6(b)表示带耳部的鹅颈型的上金属模具14(14C)。此外,图4~图6示例上金属模具14,金属模具更换装置10的自动更换的对象不限于这些上金属模具14。

如图4~图6所示地,上金属模具14具备金属模具主体18。在金属模具主体18的基端侧(上端侧)形成有通过金属模具更换装置10可装卸地安装于上金属模具保持架12的安装部20。在金属模具主体18的末端侧(下端侧)形成有折弯板状的工件(未图示)的折弯加工部22。

如图1~图6所示,安装部20在其背面侧具有垂直的接触面20c。在使上金属模具14的表面AS朝向前侧的状态下,安装部20的接触面20c接触上金属模具保持架12的保持架主体24的前表面。在使上金属模具14的表面AS朝向前侧的状态下,安装部20通过上金属模具保持架12的第一夹26相对于保持架主体24固定。另外,在通过上金属模具14的朝向的反转(due to a turn-over of an orientation of the upper tool 10)使上金属模具14的背面BS朝向前侧的状态下,安装部20的接触面20c接触上金属模具保持架12的保持架主体24的后表面。在使上金属模具14的背面BS朝向前侧的状态下,安装部20通过上金属模具保持架12的第二夹28相对于保持架主体24固定。另外,在安装部20的表面侧沿宽度方向(lateral direction)(沿上金属模具14的宽度的方向)形成有防掉落用的槽(anti-dropgroove)20g。

金属模具主体18的接近安装部20的部分比金属模具主体18的其它部分厚。金属模具主体18在其上部具有承受上部工作台16的按压力(press force)(加压力(pressurizingforce))的承压面(pressure receiving face)18p。金属模具主体18的承压面18p相对于安装部20的接触面20c为直角。

在金属模具主体18的与(上金属模具14的)重心位置GP相同的宽度方向的位置(ata correspondent position,in the lateral direction,in the tool main body 18toa gravity-center position GP(of the upper tool 10)),沿厚度方向(thicknessdirection)(沿上金属模具14的厚度的方向)贯通有被金属模具更换装置10的圆杆状的(round-bar shaped)指状部30卡定的截面圆形状(circular cross-sectional shape)的卡定孔18h。此外,在上金属模具14不具有向宽度方向外侧突出的耳部10e(参照图6)的情况下,即,在上金属模具14的主视形状为矩形形状的情况下,金属模具主体18的重心位置GP位于金属模具主体18的宽度方向的中心线上。“卡定孔18h处于与重心位置GP相同的宽度方向的位置”是指,在主视下,卡定孔18h的中心位于穿过重心位置GP的垂直线(即,与沿宽度方向延伸的直线呈直角的直线)上。此外,卡定孔18h的截面也可以不是圆形状而是类似于四边形状等的多边形状(polygonal shape such as square shape)。

如图1及图4所示,在以将上金属模具14A的表面AS朝向前侧的状态从上金属模具14A的背面BS侧将指状部30插入于卡定孔18h的情况下,卡定孔18h的表面侧的周缘部形成为被指状部30的卡定片(engagement piece)(卡定部件(engagement member))32卡定的被卡定部(engaged portion)(参照图1)。在以使上金属模具14A的朝向反转而将上金属模具14A的背面BS朝向前侧的状态从上金属模具14A的表面AS侧将指状部30插入于卡定孔18h的情况下,卡定孔18h的背面侧的周缘部形成为被指状部30的卡定片32卡定的被卡定部。

如图2、图5以及图6所示,上金属模具14B及14C的各卡定孔18h在表面AS侧具有大径部(large-diameter portion)18ha,在背面BS侧具有小径部(small-diameter portion)18hb。在卡定孔18h的中间位置(大径部18ha与小径部18hb的边界)形成有环状的内侧台阶部(inner stepped portion)18hc。在以将上金属模具14B或14C的表面AS朝向前侧的状态从上金属模具14B或14C的背面BS侧将指状部30插入于卡定孔18h的情况下,内侧台阶部18hc形成为被指状部30的卡定片32卡定的被卡定部(参照图2)。在以将上金属模具14B或14C的背面BS朝向前侧的状态从上金属模具14B或14C的表面AS侧将指状部30插入于金属模具主体18的卡定孔18h的情况下,卡定孔18h的背面侧的周缘部形成为被指状部30的卡定片32卡定的被卡定部。

如图1、图2以及图4~图7所示,在金属模具主体18的两面(表面AS及背面BS)上,在卡定孔18h的附近分别形成有与金属模具更换装置10的杆状的止转部件(anti-rotationmember)34的末端卡合的止转用的凹部18d。止转用的凹部18d位于与卡定孔18h相同的宽度方向的位置且卡定孔18h的上侧(positioned at a correspondent position,in thelateral direction,to the engagement hole 18h and above the engagement hole18h)。当指状部30插入于卡定孔18h时,止转部件34的末端与止转用的凹部18d卡合。

如图4(b)所示地,也可以在金属模具主体18的两个面上的卡定孔18h的附近形成有多个止转用的凹部18d。该情况下,在主视下,多个止转用的凹部18d相对于穿过卡定孔18h的中心且平行于高度方向(vertical direction)(沿上金属模具14的高度的方向)平行的假想线VL线对称地配置。

接下来,对上金属模具保持架12的结构简单地进行说明。

如图1及图2所示,上金属模具保持架12具备专利文献4公开的公知的结构,如上述地,在上部工作台16的下端具备保持架主体24。另外,在保持架主体24的前侧设有将上金属模具14的安装部20向保持架主体24的前表面按压的可在前后方向上摆动的第一夹26。在保持架主体24的后侧设有将上金属模具14的安装部20向保持架主体24的后表面按压的可在前后方向上摆动的第二夹28。第一夹26及第二夹28的按压动作及其解除动作通过驱动设于保持架主体24的上方的夹缸筒36来进行。第一夹26在其下部具有可卡定于安装部20的防掉落用的槽20g的卡定爪(engagement hook)26c。第二夹28在其下部具有可卡定于安装部20的防掉落用的槽20g的卡定爪28c。

接下来,对金属模具更换装置10的结构进行说明。

如图2及图3所示,金属模具更换装置10相对于作为金属模具装配部的多个上金属模具保持架12自动更换(装卸(install and remove))上金属模具14。金属模具更换装置10相对于配设于折弯机的左右方向的侧方的金属模具收纳装置(tool storage)(未图示)的上部刀库(upper stocker)(未图示)自动更换上金属模具14。换言之,金属模具更换装置10在多个上金属模具保持架12和上部刀库之间自动更换上金属模具14。

在上部工作台16的后方(背面侧)经由多个(仅图示一个)连结部件(couplingmembers)40设有沿左右方向延伸的梁部件(beam member)38。在梁部件38设有沿左右方向延伸的齿条部件(rack member)42。在齿条部件42安装有沿左右方向延伸的导轨44。在导轨44经由多个线性滑动器48连结有可沿左右方向移动的箱型的第一滑动器46。换言之,可沿多个上金属模具保持架12在左右方向上移动的第一滑动器46经由梁部件38及导轨44等设于上部工作台16的后方。第一滑动器46在其后部具有支架部(bracket)46b。在第一滑动器46的适当位置设有作为使第一滑动器46(相对于上部工作台16)沿左右方向滑动的驱动器的伺服马达(servo motor)50。在伺服马达50的输出轴固定有小齿轮52,小齿轮52与齿条部件42啮合。通过驱动伺服马达50,第一滑动器46可以沿左右方向滑动。

在第一滑动器46的右侧面安装有基座板54。在基座板54经由导向部件58连结有可沿前后方向移动的第二滑动器56。在第二滑动器56的适当位置设有作为使第二滑动器56(相对于第一滑动器46及基座板54)在前后方向上移动的移动驱动器的液压缸筒(hydraulic cylinder)60。活塞杆60r的后端连接于第一滑动器46的支架部46b。通过驱动液压缸筒60,第二滑动器56可以沿前后方向滑动。

在第二滑动器56经由导向部件(未图示)设有可沿前后方向移动的第三滑动器62。在第二滑动器56的适当位置设有作为使第三滑动器62(相对于第二滑动器56)在前后方向上滑动的驱动器的液压缸筒64。液压缸筒64具有可沿前后方向移动的活塞杆64r,活塞杆64r的末端连结于第三滑动器62的适当位置。通过使液压缸筒64驱动,第三滑动器62可以相对于第二滑动器56沿前后方向移动。

在以将上金属模具14的表面AS朝向前侧的状态从上金属模具14的背面BS侧将指状部30插入于卡定孔18h的情况下,第三滑动器62为图2所示的状态。另一方面,在以将上金属模具14的背面BS朝向前侧的状态从上金属模具14的表面AS侧将指状部30插入于卡定孔18h的情况下,通过驱动液压缸筒64,第三滑动器62从图2所示的状态向后方移动。

如图2及图7~图10所示,在第三滑动器62的前部安装有支撑块66。从支撑块66的前表面向前方突出有支撑上金属模具14的指状部30。换言之,可沿前后方向移动的指状部30经由第三滑动器62及第二滑动器56安装于第一滑动器46。指状部30沿前后方向延伸,且可以插入于上金属模具14的卡定孔18h。指状部30在其基端侧具有大径部30a,在其末端侧具有可插入于卡定孔18h的小径部30b。指状部30的末端(前端)形成为锥形状。在指状部30的中间位置(大径部30a与小径部30b的边界),形成有可抵接于金属模具主体18的环状的外侧台阶部30c。

在指状部30的小径部30b的末端形成有狭缝30s。在狭缝30s内经由枢轴68安装有可沿上下方向摆动且作为卡定部件的卡定片32。卡定片32通过其上下方向的摆动,可以相对于指状部30的外周面出没(capable of being protruded and retracted)。卡定片32从指状部30的外周面突出,卡定于卡定孔18h的周缘部或卡定孔18h的内侧台阶部18hc。此外,在指状部30的狭缝30s内设有限制卡定片32的下方向的摆动的限位件70。

在指状部30的内部设有沿前后方向延伸且可沿前后方向移动的工作杆72。在工作杆72的末端(前端)形成有缺口部(cutout)72n,卡定片32的末端嵌入缺口部72n(intruded)。在切口部72n的后端形成有将卡定片32向前方按而使其向下方摆动的压紧面(push face)72na。另一方面,在切口部72n的前端形成有将卡定片32向后方拉而使其向上方摆动的拉拽面(pull face)72nb。

在第三滑动器62的适当位置设有作为使卡定片32沿上下方向摆动的驱动器的液压缸筒74。液压缸筒74具有可沿前后方向移动的活塞杆74r,活塞杆74r的末端结合于工作杆72的基端(后端)。通过驱动液压缸筒74,工作杆72沿前后方向移动,卡定片32沿上下方向摆动而可以相对于指状部30的外周面出没。金属模具更换装置10通过从指状部30的末端部的外周面突出的卡定片32和指状部30的外侧台阶部30c夹持上金属模具14。

使卡定片32可以相对于指状部30的外周面出没的结构不限于上述的结构,能够采用适当的结构。例如,也可以在工作杆72的末端部设置可移动的销,而且使该销卡合于在卡定片32所形成的狭槽,通过该构造,能够使卡定片32相对于指状部30的外周面出没。或者,也可以在工作杆72设置凸轮或楔部件,使该凸轮或楔部件接触卡定片32,通过该构造,能够使卡定片32相对于指状部30的外周面出没。另外,指状部30也可以不是圆杆状,而是形成为类似于四边杆状的多边杆状(polygonal-bar shape such as square-bar shape)。

如图1、图2、图7以及图8所示,在指状部30的大径部30a设有相对于指状部30可沿前后方向滑动的滑块76。滑块76的滑动被指状部30(大径部30a)导向。在上述的支撑块66支撑有(相对于支撑块66)可沿前后方向滑动的一对滑杆78。滑块76一体地结合于一对滑杆78的末端(前端),连结部件(connecting member)80结合于一对滑杆78的基端(后端)。此外,图7及图8所示的滑块76和图1及图2所示的滑块76形状不同,但功能相同(图7及图8概略性地示出)。

在滑块76的前表面安装有防止支撑于指状部30的上金属模具14的旋转的上述的止转部件34。换言之,在指状部30的大径部30a经由滑块76设有可沿前后方向移动的止转部件34。止转部件34的锥形状的末端可以卡合于上金属模具14的止转用的凹部18d。止转部件34朝向从指状部30的外周面突出的卡定片32按压上金属模具14。即,止转部件34与从指状部30的外周面突出的卡定片32协动地夹持上金属模具14。在第三滑动器62设有作为(相对于第三滑动器62)将止转部件34沿前后方向移动的驱动器的液压缸筒82。液压缸筒82具有可沿前后方向移动的活塞杆82r,活塞杆82r的末端结合于连结部件80。通过驱动液压缸筒82,止转部件34可以与滑块76一体地沿前后方向移动而与止转用的凹部18d卡合脱离(engaged and disengaged)。

在将多个止转用的凹部18d形成于金属模具主体18的两个面上的卡定孔18h的附近的情况下(参照图4(b)),如图11所示地,多个止转部件34从滑块76的前表面突出。多个止转部件34相对于穿过指状部30的轴心的假想铅垂线(上下方向的中心线)线对称地配置。

此外,在卡定孔18h(参照图7)的截面形状为多边形状,而且指状部30的小径部30b(参照图7)的截面形状也是与卡定孔18h的截面形状对应的多边形状的情况下,能够省略止转部件34。即,指状部30可以作为止转部件发挥功能。

接下来,对第一实施方式的优点进行说明。

随着第一夹26及第二夹28对安装部20的按压被解除(上金属模具14不会掉落),将第一滑动器46向左右方向移动,使指状部30与卡定孔18h对置。然后,将第二滑动器56向前方移动,将指状部30插入于卡定孔18h。指状部30的外侧台阶部30c抵接于卡定孔18h的周缘部。卡定片32从指状部30的外周面突出,卡定于卡定孔18h的周缘部或卡定孔18h的内侧台阶部18hc。由此,上金属模具14被卡定片32和指状部30的外侧台阶部30c夹持。然后,止转部件34与滑块76一体地向前方移动,止转部件34的末端卡合于止转用的凹部18d。该结果,上金属模具14以相对于指状部30不能旋转的状态被指状部30支撑。然后,使第一滑动器46向右方(或左方)移动,从而使上金属模具14在保持垂直姿势的状态下从上金属模具保持架12(上部工作台16)脱离。

在上金属模具14的宽度比相邻的上金属模具保持架12的间隔小的情况下,也可以如下地进行动作。通过指状部30支撑上金属模具14后,使第一滑动器46沿左右方向移动,使上金属模具14临时停止在相邻的上金属模具保持架12之间。然后,使第二滑动器56向后方移动,从而上金属模具14以保持垂直姿势的状态从上金属模具保持架12(上部工作台16)脱离。

在将上金属模具14装配于上金属模具保持架12的情况下,进行与上述动作相反的动作。这样,能够相对于上金属模具保持架12自动更换(装卸)上金属模具14。

在相对于金属模具收纳装置的上部刀库自动更换上金属模具14的情况下,也进行同样的动作。由此,能够在多个上金属模具保持架12和上部刀库之间自动更换上金属模具14。

如上述地,指状部30可插入于上金属模具14的卡定孔18h,卡定片32相对于指状部30的末端侧的外周面可出没。另外,金属模具更换装置10具备防止支撑于指状部30的上金属模具14的旋转的止转部件34。因此,能够在将指状部30插入于上金属模具14的卡定孔18h并使卡定片32卡定于卡定孔18h的周缘部或卡定孔18h的内侧台阶部18hc的状态下,使止转部件34的末端卡合于止转用的凹部18d。其结果,能够既抑制上金属模具14的旋转,又使上金属模具14相对于指状部30的姿势稳定。特别地,通过将多个止转部件34相对于上述的假想铅垂线线对称地配置,能够抑制因上金属模具14的左右方向的移动中的阻力(惯性)而引起的上金属模具14的倾斜(inclination),使上金属模具14的姿势更稳定。根据金属模具更换装置10,即使在上金属模具14不设置相当于沿高度方向(沿上金属模具14的高度的方向)延伸的工作部件(参照专利文献1及2)的部件和长孔,也能够通过金属模具更换装置10相对于折弯机的多个上金属模具保持架12自动更换上金属模具14。

因此,根据第一实施方式,将自动更换用的上金属模具14的高度形成为与通常的上金属模具(未图示)的高度相同程度,对通常的上金属模具进行后加工,从而能够用作自动更换用的上金属模具14。另外,能够消除自动更换用的上金属模具14的制作的困难性,并且缩短自动更换用的上金属模具14的制作时间。即,第一实施方式的上金属模具14制作容易(也可以通过修改既有的金属模具来制作),且适于自动更换。而且,根据第一实施方式的金属模具更换装置10,能够合适地自动更换这样的制作容易的金属模具。

另外,金属模具更换装置10构成为由从指状部30的末端侧的外周面突出的卡定片32和指状部30的外侧台阶部30c夹持上金属模具14。因此,上金属模具14可以以保持垂直姿势的状态由指状部30支撑。该结果,在将上金属模具14装配于上金属模具保持架12时,能够降低因与第一夹26等的互相摩擦而导致上金属模具14的磨损。

(第一实施方式的变形例)

也可以如图12所示地在指状部30的小径部30b设置橡胶管等弹性管84。该情况下,将小径部30b插入于卡定孔18h后,经由供气通路30p供给空气,使弹性管84膨胀。通过利用膨胀的弹性管84的外周面与卡定孔18h的内周面的摩擦,防止上金属模具14的旋转。

如图13及图14所示,也可以在止转部件34形成有多个锐角的边缘34e。该情况下,通过利用边缘34e按压上金属模具14的对应的止转用的凹部18d,可防止上金属模具14的旋转。

如图15所示,平板状的止转部件86也可以从左右方向的一侧(右侧)接触支撑于指状部30的上金属模具14的侧面。

具体而言,如图15及图16所示地,在第二滑动器56设有可沿前后方向移动的可动支架88。在第二滑动器56的合适位置设有作为使可动支架88沿前后方向移动的驱动器的液压缸筒(未图示)。另外,在可动支架88设有沿左右方向延伸的导轨90。在导轨90可移动地安装有止转部件86。在可动支架88的合适位置设有作为使止转部件86沿左右方向移动的驱动器的液压缸筒92。

通过驱动液压缸筒使可动支架88向前方移动,使止转部件86与支撑于指状部30的上金属模具14的侧面对置。而且,通过驱动液压缸筒92,使止转部件86向左方移动,使止转部件86从左右方向的一侧(右侧)接触上金属模具14的侧面。由此,上金属模具14相对于指状部30不能旋转。

如图17所示,平板状的止转部件94也可以从下方接触支撑于指状部30的上金属模具14的末端(下端)。

具体而言,如图17及图18所示地,在第三滑动器62经由枢轴(pivot pin)98安装有可上下摆动的曲柄状(bell-crank shaped)的摆动臂96。在第三滑动器62的合适位置经由枢轴102设有作为使摆动臂96上下摆动的驱动器的液压缸筒100。液压缸筒100具有可进行冲程的活塞杆100r,活塞杆100r的末端连结于摆动臂96的基端(一端)。在摆动臂96的末端(另一端)固定有止转部件94。在止转部件94形成有可卡合于上金属模具14的末端、即折弯加工部22的卡合凹部(engagement notch)94d。

在使止转部件94位于支撑于指状部30的上金属模具14的附近的状态下,通过驱动液压缸筒100使摆动臂96的末端向上方摆动。止转部件94的卡合凹部94d从下方接触(卡合)上金属模具14的末端。由此,上金属模具14相对于指状部30不能旋转。

(第二实施方式)

如图19~图21所示,第二实施方式的金属模具更换装置104对折弯机的作为金属模具装配部的下金属模具保持架106自动更换下金属模具(金属模具)108。金属模具更换装置104配设于折弯机的下部工作台110的后侧(后方)。下金属模具保持架106设于下部工作台110的上端且沿左右方向延伸。

在说明金属模具更换装置104的具体的结构之前,首先对下金属模具108的结构进行说明。

如图22~图24所示,下金属模具108具备金属模具主体112。在金属模具主体112的基端侧(下端侧)形成有通过金属模具更换装置104可装卸地安装于下金属模具保持架106的安装部114。在金属模具主体112的末端侧(上端侧)形成有折弯板状的工件(未图示)的折弯加工部(bending portion)116。此外,图示的折弯加工部116为V型槽,但也可以是U型槽等。

图19及图22表示金属模具主体112比安装部114厚的下金属模具108(108A),金属模具主体112的下表面形成台阶面。图20及图23表示金属模具主体112比安装部114薄的下金属模具108(108B),安装部114的上表面形成台阶面。图21及图24表示金属模具主体112及安装部114为相同厚度的下金属模具108(108C)。

如图19~图24所示,在金属模具主体112的与(下金属模具108的)重心位置GP相同的宽度方向的位置,沿厚度方向贯通有被金属模具更换装置104的圆杆状的指状部30卡定的截面圆形状的卡定孔112h。此外,金属模具主体112的重心位置GP位于金属模具主体112的宽度方向的中心线上。“卡定孔112h处于与重心位置GP相同的宽度方向的位置”是指,在主视下,卡定孔112h的中心位于穿过重心位置GP的垂直线(即,与沿宽度方向延伸的直线呈直角的直线)上。

如图19及图22所示,在下金属模具108A的卡定孔112h的两侧(表面侧和背面侧)分别形成有截面圆弧状的切口112n。切口112n的半径比卡定孔112h的半径大。在卡定孔112h的中间位置形成有环状的内侧台阶部112hc。

如图21及图24所示,下金属模具108C的卡定孔112h在背面BS侧具有大径部112ha,在表面AS侧具有小径部112hb。在卡定孔112h的中间位置(大径部112ha与小径部112hb的边界)形成有环状的内侧台阶部112hc。

如图19~图21所示,卡定孔112h的表面侧的周缘部形成为与指状部30的卡定片32卡定的被卡定部。

如图19及图22所示,当将指状部30插入于下金属模具108A的卡定孔112h时,平板状的止转部件118的上表面与金属模具主体112的下表面(台阶面)面接触。如图20及图23所示,当将指状部30插入于下金属模具108B的卡定孔112h时,平板状的止转部件118的下表面与安装部114的上表面(台阶面)面接触。另外,如图21及图24所示,在下金属模具108C的金属模具主体112中的卡定孔112h的下方形成有与平板状的止转部件118的末端卡合的止转用的凹部112d。止转用的凹部112d形成为直线状的角槽。当指状部30插入于下金属模具108C的卡定孔112h时,平板状的止转部件118的末端卡合于止转用的凹部112d。也就是,构成为,在下金属模具108A~108C的任意的情况下,下金属模具108均以相对于指状部30不能旋转的状态支撑于指状部30。

接下来,对下金属模具保持架106的结构简单地进行说明。

如图19所示,下金属模具保持架106具备公知的结构,如上述地,在下部工作台110的上端具备沿左右方向延伸的保持架主体120。另外,在保持架主体120的上部形成有容纳下金属模具108的安装部114的角部(corner portion)120s。在保持架主体120的前侧设有将下金属模具108的安装部114向保持架主体120的角部120s的后壁(后表面)按压且可沿前后方向摆动的夹122。夹122的按压动作及其解除动作通过驱动设于保持架主体120的内部的夹缸筒(未图示)来进行。

接下来,对与第一实施方式的金属模具更换装置10(参照图2)的结构要素不同的金属模具更换装置104的结构要素进行说明。此外,对与第一实施方式的金属模具更换装置10的结构要素相同或相似的结构要素标注相同的符号。

如图19~图21所示,金属模具更换装置104相对于作为金属模具装配部的下金属模具保持架106自动更换(装卸)下金属模具108。金属模具更换装置104相对于配设于折弯机的左右方向的侧方的金属模具收纳装置(未图示)的下部刀库(未图示)自动更换下金属模具108。换言之,金属模具更换装置104在下金属模具保持架106和下部刀库之间自动更换下金属模具108。

如图25所示,可沿左右方向移动的第一滑动器46经由梁部件(未图示)及多个线性滑动器48设于下部工作台110(参照图19~图21)的后方(背面侧)。在第一滑动器46的右侧面设有沿上下方向延伸的导向部件124。在导向部件124安装有可沿上下方向滑动的上下滑动器(vertical slider)126。上下滑动器126在其后部具有支架部(bracket)126b。在第一滑动器46的合适位置设有作为(相对于第一滑动器46)使上下滑动器126沿上下方向滑动的驱动器的液压缸筒128。通过驱动液压缸筒128,上下滑动器126可以相对于第一滑动器46沿上下方向滑动。

在上下滑动器126安装有沿前后方向延伸的导向部件130。在导向部件130设有可沿前后方向移动的第二滑动器132。如图19~图21以及图25所示,在第二滑动器132的合适位置设有作为(相对于上下滑动器126)使第二滑动器132沿前后方向滑动的驱动器的液压缸筒134。液压缸筒134具有活塞杆134r,活塞杆134r的后端连接于上下滑动器126的支架部126b。通过驱动液压缸筒134,第二滑动器132可相对于上下滑动器126沿前后方向滑动。

金属模具更换装置104不具备相当于第一实施方式的第三滑动器62(参照图2)的部件,支撑块66固定于第二滑动器132。如图19~图22以及图25所示,从支撑块66的前表面向前方突出有支撑下金属模具108的指状部30。指状部30沿前后方向延伸,可插入于下金属模具108的卡定孔112h。指状部30在其基端侧具有大径部30a,在其末端侧具有可插入于卡定孔112h的小径部30b。指状部30的末端(前端)形成为锥形状。在指状部30的中间位置(大径部30a与小径部30b的边界)形成有可抵接于金属模具主体112的外侧台阶部30c。

在指状部30的狭缝30s内设有可沿上下方向摆动的卡定片32。卡定片32从指状部30的外周面突出,并卡定于卡定孔112h的周缘部或卡定孔112h的内侧台阶部112hc。另外,使卡定片32沿上下方向摆动的液压缸筒74设于第二滑动器132的合适位置。

在滑块76的前表面安装有防止支撑于指状部30的下金属模具108的旋转的平板状的止转部件118。换言之,可沿前后方向移动的止转部件118经由滑块76设于指状部30的大径部30a。止转部件118的上表面可以与下金属模具108A的金属模具主体112的下表面(台阶面)面接触(参照图19)。止转部件118的下表面可以与下金属模具108B的安装部114的上表面(台阶面)面接触(参照图20)。止转部件118的末端可以卡合于下金属模具108C的止转用的凹部112d(参照图21)。另外,用于使止转部件118沿前后方向移动的液压缸筒82设于第二滑动器132的合适位置。

此外,在卡定孔112h的截面形状为多边形状,而且指状部30的小径部30b的截面形状也为与卡定孔112h的截面形状对应的多边形状的情况下,能够省略止转部件118。即,指状部30可以作为止转部件发挥功能。

接下来,对第二实施方式的优点进行说明。

随着夹122的按压动作被解除,将第一滑动器46沿左右方向移动,使指状部30与卡定孔112h对置。然后,将第二滑动器132向前方移动,指状部30插入于卡定孔112h。指状部30的外侧台阶部30c抵接于下金属模具108的卡定孔18h的周缘部或卡定孔112h的内侧台阶部112hc。卡定片32从指状部30的外周面突出,卡定于卡定孔112h的周缘部。由此,下金属模具108被卡定片32和指状部30的外侧台阶部30c夹持。然后,止转部件118与滑块76一体地向前方移动,止转部件118的上表面与金属模具主体112的下表面面接触(止转部件118的下表面与安装部114的上表面面接触,或者止转部件118的末端卡合于下金属模具108C的止转用的凹部112d)。该结果,下金属模具108以相对于指状部30不能旋转的状态被指状部30支撑。然后,使上下滑动器126向上方移动,从而下金属模具108以保持垂直姿势的状态从下金属模具保持架106(下部工作台110)脱离。

在将下金属模具108装配于下金属模具保持架106的情况下,进行与上述动作相反的动作。这样,能够相对于下金属模具保持架106自动更换(装卸)下金属模具108。

在相对于金属模具收纳装置的下部刀库自动更换下金属模具108的情况下,也进行同样的动作。由此,能够在下金属模具保持架106和下部刀库之间自动更换下金属模具108。

如上述地,指状部30可插入于下金属模具108的卡定孔112h,卡定片32可相对于指状部30的末端侧的外周面出没。另外,金属模具更换装置104具备防止支撑于指状部30的下金属模具108的旋转的止转部件118。因此,在将指状部30插入于下金属模具108的卡定孔112h使卡定片32卡定于下金属模具108的卡定孔112h的周缘部或卡定孔112h的内侧台阶部112hc的状态下,止转部件118防止下金属模具108的旋转。该结果,能够既抑制下金属模具108的旋转,又使下金属模具108相对于指状部30的姿势稳定。根据金属模具更换装置104,即使在下金属模具108不设置相当于沿高度方向(沿下金属模具108的高度的方向)延伸的工作部件(参照专利文献1及2)的部件和长孔,也能够通过金属模具更换装置104相对于下金属模具保持架106自动更换下金属模具108。

因此,根据第二实施方式,能够使自动更换用的下金属模具108的高度成为与通常的下金属模具(未图示)的高度相同的程度,能够通过将通常的下金属模具进行后加工而用作下金属模具108。另外,能够既消除自动更换用的下金属模具108的制作的困难性,又缩短下金属模具108的制作时间。即,第二实施方式的下金属模具108制作容易(也可以通过对既有的金属模具进行修改而制作)且适用于自动更换。而且,根据第二实施方式的金属模具更换装置104,能够合适地自动更换这样的容易制造的金属模具。

本发明不限于上述实施方式,例如,可以如下地以各种方式实施。也可以是,指状部30的末端部形成为筒状,且在指状部30的末端部形成沿前后方向延伸的狭缝。该情况下,当将锥形状的按杆按入指状部30的内部时,指状部30的末端部的外径被扩大,该末端部按压卡定孔18h(112h)的内周面。该结果,金属模具14(108)被指状部30以不能旋转的状态支撑。

可沿左右方向移动的第一滑动器46也可以不设于上部工作台16(下部工作台110)的后方(背面侧),而设于前方(正面侧)。换言之,金属模具更换装置10也可以不配设于上部工作台16的后方,而是配设于前方。同样地,金属模具更换装置104也可以不是配设于下部工作台110的后方,而是配设于前方。

也可以省略作为卡定部件的卡定片32。该情况下,在金属模具主体18的与重心位置GP相同的宽度方向的位置,沿厚度方向贯通有供指状部30插入的截面圆形状的孔18h(参照图4~图6)。同样地,在金属模具主体112的与重心位置GP相同的宽度方向的位置,沿厚度方向贯通有供指状部30插入的截面圆形状的孔112h(参照图22~图24)。金属模具14或108不被卡定片32卡定,但根据重心位置GP与孔18h或112h的位置的关系,金属模具14或108的旋转被抑制。

日本国专利申请第2018-134151号(2018年7月17日申请)、日本国专利申请第2018-134168号(2018年7月17日申请)、日本国专利申请第2018-140886号(2018年7月27日申请)、日本国专利申请第2018-169366号(2018年9月11日申请)、日本国专利申请第2019-87437号(2019年5月7日申请)、日本国专利申请第2019-92892号(2019年5月16日申请)、日本国专利申请第2019-109717号(2019年6月12日申请)、日本国专利申请第2019-111277号(2019年6月14日申请)以及日本国专利申请第2019-126935号(2019年7月8日申请)的全部内容通过参考并入本说明书。通过参照本发明的实施方式如上述地对本发明进行了说明,但本发明不限于上述的实施方式。本发明的范围根据权利要求书决定。

- 金属模具旋转式注塑成形机的金属模具更换系统以及金属模具更换方法

- 金属模具旋转式注塑成形机以及金属模具旋转式注塑成形机的金属模具更换方法