一种垃圾焚烧飞灰循环资源化利用方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及环保领域,具体涉及一种垃圾焚烧飞灰资源化循环利用方法。

背景技术

垃圾焚烧过程中产生的烟气含有大量的酸性气体、重金属、二噁英等有害成分,排放前需要对其进行脱酸等净化处理。对烟气脱酸,烟气净化后产生垃圾焚烧总量3%~5%的飞灰,飞灰中含有重金属、二噁英等有害成分,飞灰被定义为危险固体废弃物(HW18)。具统计2020 年全国垃圾焚烧飞灰总量将达到1000万吨,目前的处理工艺绝大部分采用螯合固化填埋的办法处置,不仅会占用大量的土地资源,同时螯合填埋还存在二次污染的风险,因而垃圾焚烧飞灰的资源化、无害化利用具有重要意义。

采用碳酸氢钠(小苏打)为反应剂的烟气干法脱酸工艺在欧美已经成熟应用超过20年,其净化效果好,能实现超低排放。干法烟气净化不仅可用于煤电厂、垃圾焚烧厂,还可广泛地用于玻璃、水泥、冶金等行业的工业炉。采用小苏打干法烟气净化可以实现烟气超低排放,同时在垃圾焚烧飞灰实现循环资源化利用。

碳酸氢钠用于烟气净化的基本原理在于碳酸氢钠作烟气净化的反应剂,通过化学反应去除烟气中的酸性气体。此工艺将碳酸氢钠细粉直接喷入高温烟气。在高温下碳酸氢钠分解生成碳酸钠Na

2NaHCO

Na

Na

Na

……

但是在中国,因成本因素在垃圾焚烧行业采用石灰浆半干法烟气净化工艺,产生的飞灰经螯合固化后填埋。

采用小苏打干法脱酸过程中产生的飞灰主要成分如下:

发明内容

本发明目的在于提供一种垃圾焚烧飞灰资源化循环利用方法,对垃圾焚烧产生的烟气利用小苏打干法脱酸净化烟气,产生的飞灰进行完全资源化利用。不仅实现了飞灰的完全零填埋,同时由于不同的组分得以利用使得飞灰处置综合成本降低,实现可持续经济运行。

为了实现上述目的,本发明采取的技术方案如下:

一种垃圾焚烧飞灰循环资源化利用方法,其特征在于:包括以下步骤:

S1:采用NaHCO

S2对飞灰进行水洗,将水不溶物分离,可溶性盐溶解,形成盐溶液;

S3:分盐结晶,将飞灰溶液中钠盐分别提取结晶;

S4:通过化学反应,利用步骤S3所述钠盐反应生成碳酸氢钠;

S5:上述过程S4中生成的碳酸氢钠返回至干法脱酸流程中,作为反应物对焚烧烟气进行净化处理。

作为一种优选技术方案,所述钠盐包括氯化钠和硫酸钠。

作为一种优选技术方案,采用NaHCO

作为一种优选技术方案,所述钾盐为氯化钾和/或硫酸钾。

作为一种优选技术方案,上述步骤S1中,分离出来后的水不溶物作建材原料,资源化处理。

作为一种优选技术方案,通过化学反应,将钾盐转化为氯化钾和/或硫酸钾。

作为一种优选技术方案,上述步骤S4中,所述钠盐反应生成碳酸氢钠过程中,产生副产物铵盐。

作为一种优选技术方案,所述硫酸钠指包含结晶水的硫酸钠和/或不包含结晶水的硫酸钠。

作为一种优选技术方案,上述步骤S1中,水洗产生的盐溶液在分盐结晶之前进行净化精制,过程为:加入硫化物沉淀剂对盐溶液中重金属离子沉淀去除。

作为一种优选技术方案,上述步骤S1中,水洗产生的盐溶液在分盐结晶之前进行净化精制,过程为:加入酸,中和碳酸根离子。

作为一种优选技术方案,上述步骤S2中,采用分盐结晶将钠盐从盐溶液中分离出来,具体包括以下步骤:

S201:采用低温冷冻结晶的方法,从盐溶液中分出硫酸钠晶体;

S202:采用蒸发结晶的方法,从盐溶液中分出氯化钠晶体。

作为一种优选技术方案,在上述步骤S201和上述步骤S202之间还包括去除残余硫酸根离子的步骤,去除硫酸根的方式为T1或T2:

T1:采用钡盐或钙盐去除盐溶液中剩余的硫酸根离子;

T2:用膜技术分离出盐溶液中剩余的硫酸根离子。

作为一种优选技术方案,采用冷冻结晶分离出盐溶液中的钾盐,具体步骤为:

经过上述步骤S202后的溶液再次进行冷冻结晶,析出氯化钾晶体。

作为一种优选技术方案,将冷冻结晶析出氯化钾晶体后的母液返回上述步骤S202中,对残留的氯化钠再次蒸发结晶。

作为一种优选技术方案,将步骤S3分盐结晶得到的钠盐晶体溶为水溶液后与碳酸氢根离子发生反应生成碳酸氢钠。

作为一种优选技术方案,将步骤S3分盐结晶得到的氯化钠晶体溶为水溶液后与碳酸氢铵发生反应生成碳酸氢钠和氯化铵,氯化铵冷析结晶或冷冻结晶析出;

将步骤S3分盐结晶得到的硫酸钠晶体溶为水溶液后与碳酸氢铵发生反应生成碳酸氢钠和硫酸铵,硫酸铵蒸发浓缩后冷析结晶或冷冻结晶析出。

作为一种优选技术方案,若采用冷析结晶的方式得到氯化铵晶体或硫酸铵晶体,冷析结晶前去除母液中未完全反应的碳酸氢根和氯化钠,去除方法为以下方法中任意一种:

F1:采用蒸氨的方法,将母液加热,使得其中的碳酸氢铵分解为二氧化碳和氨气;蒸发结晶析出氯化钠;

F2:母液中加酸,中和碳酸根离子;蒸发结晶析出氯化钠;

若采用冷冻结晶析出的方式得到氯化铵晶体或硫酸铵晶体,冷冻析出前需去除碳酸氢根,去除方法为以下方法中任意一种:

Q1:采用蒸氨的方法,将母液加热,使得其中的碳酸氢铵分解为二氧化碳和氨气;

Q2:母液中加酸,中和碳酸根离子。

作为一种优选技术方案,将上述步骤S2中得到的氯化钾与步骤S2中得到硫酸钠溶于水溶液中,制得氯化钠和硫酸钾。

作为一种优选技术方案,氯化钾与硫酸钠溶于水中,先生成钾芒硝晶体,为钾芒硝晶体生成过程;钾芒硝晶体和氯化钾在水溶中进行反应生成硫酸钾晶体,为硫酸钾晶体生成过程;剩余母液返回钾芒硝晶体生成过程。

作为一种优选技术方案,一种垃圾焚烧飞灰循环资源化利用方法,具体过程包括:

(1)对垃圾焚烧烟气采用碳酸氢钠作为反应及脱酸;每天处置600吨生活垃圾的焚烧炉,产生的烟气9.8Nm

(2)将脱酸净化产生的飞灰加入适量的水充分搅拌使得飞灰中的可溶性盐分尽可能的溶解于水中;

(3)将溶解好的料液,进行固液分离,滤去水不溶物,在盐溶液中加入絮凝剂除去溶液中悬浮物,加入硫化物(硫化钠和/或硫化钾)深度净化溶液中的重金属等杂质。固液分离,得到精制盐溶液;

(4)上述步骤(3)得到的溶液,添加酸,中和碳酸根离子;控制料液的终点pH为6.0~7.0;酸为盐酸和/或硫酸。

(5)对步骤(4)得到的料液采用冷冻结晶工艺,结晶析出粒度均匀的十水硫酸钠晶体,结晶温度为-5~0℃,硫酸钠收率达到85~90%,十水硫酸钠的纯度达到99.0%以上;

(6)固液分离脱出十水硫酸钠后的母液采用添加沉淀剂的方式,进一步脱除硫酸根离子,使得残留硫酸根离子的脱除率达到95%以上;沉淀剂包括但不限于:二水氯化钡、二水氯化钙、氢氧化钡、氢氧化钙中任意一种或采用膜技术去除溶液中的硫酸根离子;

(7)经过步骤(6)的母液固液分离后,采用蒸发结晶工艺,结晶析出粒度均匀的氯化钠晶体,蒸发结晶温度为40~95℃,氯化钠的纯度达到97.5%以上;

(8)经过步骤(7)的母液固液分离后,采用冷却结晶工艺,结晶析出粒度均匀的氯化钾晶体,冷却结晶温度为-10~5℃,氯化钾的纯度达到97.5%以上;

(9)将步骤(5)得到的十水硫酸钠与碳酸氢铵、水按照质量比1:1.05~1.15:2.2~2.26的比例进行复分解反应结晶,制得碳酸氢钠晶体产品,复分解反应结晶温度为32.5~40℃,碳酸氢钠的纯度达到97.0%以上;

(10)经过步骤(9)的母液固液分离后的,采用冷却结晶工艺,结晶析出十水硫酸钠和碳酸氢铵的混合晶体,冷却结晶温度为-10~-5℃,该混合冻盐返回至步骤(9)的复分解反应结晶体系中,使得碳酸氢钠的循环结晶收率达到95%以上;

(11)经过步骤(10)的母液固液分离后,加入硫酸溶液脱除残留的碳酸氢根离子和极少量碳酸根离子;

(12)对步骤(11)的中和母液,采用蒸发结晶工艺,结晶析出硫酸铵晶体,蒸发结晶温度为80~85℃,硫酸铵的纯度达到99.0%以上;

(13)将步骤(7)得到的氯化钠与碳酸氢铵与水按照质量比适当的比例进行复分解反应结晶,制得碳酸氢钠晶体产品,复分解反应结晶温度为15~40℃,碳酸氢钠的纯度达到97.0%以上;

(14)经过步骤(13)的母液固液分离后加入盐酸,脱除料液中残留的碳酸氢根离子和极少量碳酸根离子,中和温度为80~85℃;

(15)步骤(14)的中和母液,采用蒸发结晶工艺,结晶析出粒度均匀的氯化钠晶体,蒸发结晶温度为50~95℃,氯化钠的纯度达到97.5%以上;

(16)经过步骤(15)的母液固液分离后,采用冷却结晶工艺,结晶析出氯化铵晶体,冷却结晶温度为5~-40℃,氯化铵的纯度达到98.5%以上;

(17)将步骤(8)制备的氯化钾、步骤(5)制备的十水硫酸钠和水按照质量比1:11.6~11.7: 4.25~4.35的比例进行钾芒硝反应结晶,制得钾芒硝晶体,反应结晶温度为15~25℃;

(18),将步骤(8)制备的氯化钾、步骤(17)制备的钾芒硝和水按照质量比1:6.122~6.13: 9.85~9.95的比例进行硫酸钾反应结晶,制得硫酸钾晶体,反应结晶温度为15~25℃,固液分离的母液返回步骤(17)。

本发明与现有技术相比的有益效果如下所述:

碳酸氢钠作为反应物对焚烧烟气进行处理,相比于国内大量采用的石灰浆,能够更好的去除烟气中的酸性气体,实现超低排放,但是由于使用碳酸氢钠作为反应物的成本高于石灰浆,因此该方法在目前受到限制。

本发明对飞灰进行了循环资源化利用,使用小苏打作为反应物实现超低排放。同时,降低了采用小苏打作为反应物的成本。且将飞灰完全资源化利用,无需填埋,节约了大量土地资源和二次污染的风险。

同时,由于飞灰中本身含有氯化钠、硫酸钠,因此将飞灰中的盐进行分别提纯结晶后后,利用氯化钠、硫酸钠能与碳酸氢铵发生反应的特性,又生成碳酸氢钠,生成的碳酸氢钠送回干法脱酸工艺中作为反应物,从而就大大减少了烟气处置成本,生产副产品为硫酸铵和氯化铵,这些都可作化肥及复合肥原料。

飞灰中还含有大量氯化钾,氯化钾经分盐结晶后飞灰中提取的硫酸钠又可以生成硫酸钾,硫酸钾作为钾肥。

通过上述种种,实现了将飞灰中的各组分分别加以利用,实现物质的无害化和资源化。

附图说明

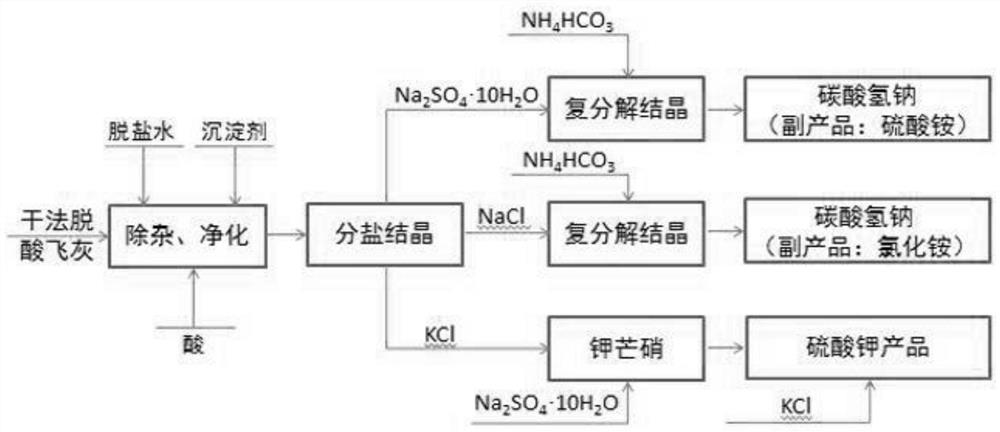

图1为分盐结晶流程示意图。

图2为十水硫酸钠资源化利用过程示意图。

图3为氯化钠资源化利用过程示意图。

图4为氯化钾及十水硫酸钠资源化利用过程示意图。

图5为本发明所述飞灰资源化利用示意图。

具体实施方式

本发明的目的在于克服现有技术的缺陷,提供一种垃圾焚烧飞灰资源化循环利用方法,下面结合实施例对本发明作进一步详细说明。

实施例1

一种垃圾焚烧飞灰资源化循环利用方法,采用NaHCO3对垃圾焚烧烟气进行干法脱酸,产生的飞灰含有:Na2SO4、NaCl、KCl;

干法脱酸具体过程如下:

每天处置600吨生活垃圾的焚烧炉,产生的烟气9.8Nm

对干法脱酸产生的飞灰进行资源化处理,具体包括以下过程:

(1)溶解、除杂及净化:将可溶性盐分离出。

取干法脱酸净化产生的飞灰5kg,去离子水10kg,搅拌溶解30min,溶解温度约为40℃,此时飞灰中可溶性盐被溶解。过滤取出不溶性物质,滤饼用1.1kg去离子水洗涤,洗涤液与滤液混合,混合母液比重1.264,pH约为10.2。滤液添加硫化钠18.5g,生成黑色沉淀物,过滤分离,母液滴加36%盐酸675ml,脱除母液中的碳酸根离子,此时净化后的清澈母液pH为6.95,比重1.24。经过处理的不溶性物质用于生产建筑原料,比如送入水泥窑生产水泥。将飞灰中不溶性物质资源化利用。

(2)分盐结晶(分离硫酸钠、氯化钠和氯化钾):将溶有可溶性盐的料液转移至15L冷却结晶器内,开启冷冻机,缓慢降温,降温速率3~4℃/h,但温度降至13.5℃时,添加晶种10g,继续降温至-5℃,降温速率4~6℃/h,当温度稳定于-5℃后,开启进料蠕动泵,调节进料流量240ml/h,并调节好冷冻机的出水温度,维持整个结晶过程中结晶器内晶浆液的温度为 -5±0.2℃,晶浆通过晶浆出料口连续缓慢出料,控制结晶器内晶浆液的液位稳定,晶体采用低温水洗涤,晶体产品采用重量法分析,纯度达到99.43%,飞灰中的硫酸钠转化率达到89.5%。

向十水硫酸钠冷冻结晶母液添加二水氯化钡,加入量为16.0g/L,进一步脱除硫酸根离子,残留硫酸根离子的脱除率达到99.9%;分离除去沉淀物(沉淀物硫酸钡作为副产品)后,将深度脱除硫酸根的冷冻结晶的分离母液转移至蒸发结晶器,开启加热装置,真空装置,调节真空度为-0.06MPa,缓慢升温至80℃,开启进料蠕动泵,调节进料流量120ml/h,控制晶浆液的温度稳定,液位稳定,当蒸发结晶器内的晶浆含量达到30~40%时,一次性取出晶浆,趁热过滤分离,少量水漂洗晶体,化学滴定分析测试氯化钠纯度达到97.86%。

氯化钠晶浆液固液分离后的母液,采用冷却结晶工艺,结晶析出粒度均匀的氯化钾晶体,冷却结晶温度为-10℃,氯化钾的纯度达到98.7%。通过分盐结晶工艺,将飞灰中的氯化钠、硫酸钠和氯化钾分质结晶析出。

(3)硫酸钠与碳酸氢铵复分解结晶:十水硫酸钠、碳酸氢铵与水按照质量比1:1.1:2.4 的比例进行复分解反应结晶,制得碳酸氢钠晶体产品。制得的碳酸氢钠送入干法脱酸工艺中作为反应剂与烟气进行反应,从而减少外购碳酸氢钠量,节约成本。飞灰中硫酸钠得到资源化利用

复分解反应结晶温度为38℃,碳酸氢钠的纯度达到97.8%。固液分离后的母液,采用冷却结晶工艺,结晶析出十水硫酸钠和碳酸氢铵的混合冻盐,冷却结晶温度为-10℃,该混合冻盐返回至硫酸钠与碳酸氢铵的复分解反应结晶器,使得碳酸氢钠的循环结晶收率达到95%;混合冻盐分离后的母液,加入硫酸溶液脱除残留的碳酸氢根离子和极少量碳酸根离子,中和温度为85℃;中和后的母液,采用蒸发结晶工艺,结晶析出粒度均匀的硫酸铵晶体,蒸发结晶温度约为85℃,硫酸铵的纯度达到99.35%。

(4)氯化钠与碳酸氢铵复分解结晶:氯化钠、碳酸氢铵与水按照质量比1:1.32:2.78的比例进行复分解反应结晶,制得碳酸氢钠晶体产品。制得的碳酸氢钠送入干法脱酸工艺中作为反应剂与烟气进行反应,从而减少外购碳酸氢钠量,节约成本。飞灰中氯化钠得到资源化利用。

复分解反应结晶温度为15℃,碳酸氢钠的纯度达到97.3%;固液分离后的母液,加入盐酸溶液脱除残留的碳酸氢根离子和极少量碳酸根离子,中和温度为85℃;中和后的母液,采用蒸发结晶工艺,结晶析出粒度均匀的硫酸铵晶体,蒸发结晶温度为约为85℃,氯化铵的纯度达到98.5%。

(5)氯化钾制备硫酸钾:本过程包含两个部分,钾芒硝结晶及硫酸钾结晶;

钾芒硝结晶:氯化钾、十水硫酸钠和水按照质量比1:11.7:4.28的比例进行钾芒硝反应结晶(还有一股来自于硫酸钾反应结晶的循环母液),制得钾芒硝晶体,反应结晶温度为15℃;

硫酸钾结晶:氯化钾、钾芒硝和水按照质量比1:6.126:9.9的比例进行硫酸钾反应结晶,制得硫酸钾晶体,反应结晶温度为15℃,硫酸钾的纯度达到98.5%,固液分离的母液返回钾芒硝结晶器。

产生的硫酸钾作为钾肥,使得氯化钾及硫酸钠得到资源化利用。

实施例2

一种垃圾焚烧飞灰资源化循环利用方法,采用NaHCO3对垃圾焚烧烟气进行干法脱酸,产生的飞灰含有:Na2SO4、NaCl、KCl;

干法脱酸具体过程如下:

每天处置600吨生活垃圾的焚烧炉,产生的烟气9.8Nm

对干法脱酸产生的飞灰进行资源化处理,具体包括以下过程:

(1)溶解、除杂及净化:取干法脱酸净化产生的飞灰5.1kg,去离子水10kg,搅拌溶解 45min,溶解温度约为40℃,过滤取出不溶性物质,滤饼用1.2kg去离子水洗涤,洗涤液与滤液混合,混合母液比重1.262,pH约为10.1。滤液添加硫化钠20g,生成黑色沉淀物,过滤分离,母液滴加36%盐酸680ml,脱除母液中的碳酸根离子,此时净化后的清澈母液pH为7.05,比重1.24。

(2)分盐结晶(分离硫酸钠、氯化钠和氯化钾):将料液转移至15L冷却结晶器内,开启冷冻机,缓慢降温,降温速率4℃/h,但温度降至14℃时,添加晶种15g,继续降温至-5℃,降温速率5℃/h,当温度稳定于-5℃后,开启进料蠕动泵,调节进料流量220ml/h,并调节好冷冻机的出水温度,维持整个结晶过程中结晶器内晶浆液的温度为-5±0.2℃,晶浆通过晶浆出料口连续缓慢出料,控制结晶器内晶浆液的液位稳定,晶体采用低温水洗涤,晶体产品采用重量法分析,纯度达到99.23%,飞灰中的硫酸钠转化率达到90.2%。向十水硫酸钠冷冻结晶母液添加二水氯化钙,加入量为10.7g/L,进一步脱除硫酸根离子,残留硫酸根离子的脱除率达到95.8%;分离除去沉淀物(沉淀物二水硫酸钙作为副产品)后,将深度脱除硫酸根的冷冻结晶的分离母液转移至蒸发结晶器,开启加热装置,真空装置,调节真空度为-0.057MPa,缓慢升温至85℃,开启进料蠕动泵,调节进料流量100ml/h,控制晶浆液的温度稳定,液位稳定,当蒸发结晶器内的晶浆含量达到30~40%时,一次性取出晶浆,趁热过滤分离,少量水漂洗晶体,化学滴定分析测试氯化钠纯度达到97.6%。氯化钠晶浆液固液分离后的母液,采用冷却结晶工艺,结晶析出粒度均匀的氯化钾晶体,冷却结晶温度为-10℃,氯化钾的纯度达到98.6%。通过分盐结晶工艺,将飞灰中的氯化钠、硫酸钠和氯化钾分质结晶析出。

(3)硫酸钠与碳酸氢铵复分解结晶:十水硫酸钠,碳酸氢铵与水按照质量比1:1.06:2.4 的比例进行复分解反应结晶,制得碳酸氢钠晶体产品,复分解反应结晶温度为38℃,碳酸氢钠的纯度达到97.6%。固液分离后的母液,采用冷却结晶工艺,结晶析出十水硫酸钠和碳酸氢铵的混合冻盐,冷却结晶温度为-10℃,该混合冻盐返回至硫酸钠与碳酸氢铵的复分解反应结晶器,使得碳酸氢钠的循环结晶收率达到95%;混合冻盐分离后的母液,加入硫酸溶液脱除残留的碳酸氢根离子和极少量碳酸根离子,中和温度为80℃;中和后的母液,采用蒸发结晶工艺,结晶析出粒度均匀的硫酸铵晶体,蒸发结晶温度为约为80℃,硫酸铵的纯度达到 99.23%。

(4)氯化钠与碳酸氢铵复分解结晶:氯化钠,碳酸氢铵与水按照质量比1:1.3:2.8的比例进行复分解反应结晶,制得碳酸氢钠晶体产品,复分解反应结晶温度为15℃,碳酸氢钠的纯度达到97.8%;固液分离后的母液,加入盐酸溶液脱除残留的碳酸氢根离子和极少量碳酸根离子,中和温度为80℃;中和后的母液,采用蒸发结晶工艺,结晶析出粒度均匀的硫酸铵晶体,蒸发结晶温度为约为80℃,氯化铵的纯度达到98.5%。

(5)氯化钾制备硫酸钾:本工艺包含两个部分,钾芒硝结晶及硫酸钾结晶;氯化钾、十水硫酸钠和水按照质量比1:11.6:4.3的比例进行钾芒硝反应结晶(还有一股来自于硫酸钾反应结晶的循环母液),制得钾芒硝晶体,反应结晶温度为15℃;进一步,氯化钾、钾芒硝和水按照质量比1:6.13:9.95的比例进行硫酸钾反应结晶,制得硫酸钾晶体,反应结晶温度为15℃,硫酸钾的纯度达到98.2%,固液分离的母液返回钾芒硝结晶器。

按照值得说明的是,基于上述结构设计的前提下,为解决同样的技术问题,即使在本发明上做出的一些无实质性的改动或润色,所采用的技术方案的实质仍然与本发明一样,故其也应当在本发明的保护范围内。

- 一种垃圾焚烧飞灰循环资源化利用方法

- 一种生活垃圾焚烧飞灰的资源化利用方法