切换式双级聚结分离系统

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及天然气运输技术领域,尤其涉及一种切换式双级聚结分离系统。

背景技术

目前,天然气运输技术中管道运输是实现大量油气资源长距离转移的最优方式。为实现长距离输送,需在管道沿线设置压气站给天然气增压,压气站核心动力设备为压缩机。然而,从地下采出的天然气会不同程度的夹带出部分矿物、黏土、水、凝析油等杂质。如果固体颗粒或液滴进入压缩机将造成叶片或干气密封系统磨损、腐蚀或热应变,从而严重时将导致压缩机停机。

为了保证压缩机长周期连续运行,进站的天然气一般会依次经过旋风分离器、过滤分离器和聚结器等装置,除去气体内夹带的固体和液体杂质。其中,过滤分离器通常设置在聚结器的上游,用于除去粒径1μm以上的液滴和固体粉尘;聚结器则主要用于除去1μm以下的液滴,聚结器的安装核心部件为聚结滤芯。含液气体由聚结滤芯内表面由过滤材料的微孔进入滤芯内,气体中的液滴被滤芯内纤维拦截下来,而后在纤维上通过液滴之间相互碰撞聚并作用使得小液滴在滤材内部形成较大液滴,聚结后的液滴随气流向滤芯外侧运动,最后液滴在滤芯外表面在气体曳力和重力作用下排出滤芯。洁净的气体由滤芯外表面排出,经聚结器出口进入后续工艺。

现阶段,实际工业绝大多数聚结器采用立式形式,因为微小液滴聚结后在滤芯外表面在气体曳力和重力作用下可较为顺利地排出滤芯,过滤后气体向上运动与液体运动方向相反,可极大降低液滴二次夹带。另外,极少数聚结器采用卧式形式,因为滤芯卧式(沿水平方向)放置时,在整个滤芯长度方向上,液体将充分润湿滤材(液体浸润滤芯水平中心线以下区域),其与立式放置的聚结器相比,滤芯内液体含量更高,从而使得滤材内部更多的孔隙被液体所填充,一方面造成滤材内能够有效拦截液滴的洁净纤维面积降低,促使过滤效率下降;另一方面滤芯表面的液体与其内部的液体将形成较强的分子吸引力,使滤芯表面的液体不易与滤芯分离,如此则进一步导致滤芯内部的液体严重堵塞。此外,卧式放置滤芯在排液时,气体与液体同方向运动,液体容易被气体夹带进入滤芯下游,导致过滤效果下降。当气体内固体或液体含量极低时,可采用卧式聚结器,但这种情况在实际现场,尤其是天然气长距离输送过程中较为罕见,并且对于此种低污染工况,立式聚结器也能起到良好作用,因此,立式聚结器具有更强的适用性。

现有技术中所使用的立式聚结器的结构,如图1所示,在立式聚结器内部设置有管板100,管板100将立式聚结器的内部分隔为上、下两部分,其中,下部为含液气体腔室,上部为洁净气体腔室。含有液滴的气体由立式聚结器入口200进入到含液气体腔室,在气体推动力的作用下由各聚结滤芯300的底部开口进入至聚结滤芯300的内侧,气体由聚结滤芯300内壁面上过滤材料的孔隙进入聚结滤芯300,液滴经聚结(气体中的微小液滴在过滤材料内部由于碰撞、聚并、融合而成较大液滴的过程)后以液体形式由聚结滤芯300外壁面排出,排出的液体在重力作用下滑落至管板100上,而后液体通过洁净气体腔室下部的第一排液口400排出立式聚结器;所得到的洁气体由聚结滤芯300外壁面排出,而后经由通过洁净气体腔室上部的立式聚结器出口500排出至后续工段。当气体中含液量过高时,部分液体将直接在聚结滤芯300内壁面被拦截,而后在重力作用下滑落至含液气体腔室底部,而后通过含液气体腔室底部的第二排液口600排出聚结器。

现有技术中所使用的聚结滤芯300的结构,如图2、图3所示,聚结滤芯300以内支撑骨架3001作为支撑,在内支撑骨架3001的外侧缠绕聚结层滤材3002(滤芯内可实现液滴聚结的多层纤维滤材,通常由玻璃纤维构成,位于滤芯的内侧),在聚结层滤材3002的外侧设置外支撑骨架3003,通过外支撑骨架3003对聚结层滤材3002进行固定,在外支撑骨架3003的外侧进一步缠绕排液层滤材3004(滤芯内用于将聚结后的液体对外排出的单层纤维滤材,可对聚结层二次夹带造成的大液滴进行拦截,通常为芳纶等聚合物纤维构成,位于滤芯的外侧),并通过滤芯下端盖3005和滤芯上端盖3006相配合对内支撑骨架3001、聚结层滤材3002、外支撑骨架3003以及排液层滤材3004的两端进行密封,使得含液含尘气体只能沿径向通过聚结滤芯300,达到聚结过滤的效果。

现有技术中所使用的卧式聚结器的结构,如图4所示,卧式聚结器的内部设置有滤芯加持管板700,滤芯加持管板700将卧式聚结器的内部分隔为含液气体侧和洁净气体侧,并通过滤芯加持管板700将双级聚结滤芯800沿水平方向进行固定,双级聚结滤芯800位于含液气体侧的为一级滤芯部分,双级聚结滤芯800位于洁净气体侧的为二级滤芯部分,含有液滴的气体由卧式聚结器入口900进入到聚结器内含液气体侧,在气体推动力作用下到达各双级聚结滤芯800位置,气体由各双级聚结滤芯800的一级滤芯部分的外表面过滤材料的孔隙进入双级聚结滤芯800内部,较大粒径的液滴由滤芯过滤分离,分离后的液体在重力作用下流至位于含液气体侧下方的第一级集液槽1000内,过滤分离后的气体在滤芯内部向洁净气体侧运动,并由二级滤芯部分的内表面过滤材料孔隙进入过滤材料内,在二级滤芯部分的过滤材料内部聚结,聚结后以液体形式由二级滤芯部分的外表面排出,排出的液体在重力作用下滑落位于洁净气体侧下方的第二级集液槽1100内,洁净的气体经由卧式聚结器出口1200排出。

但聚结滤芯作为聚结器的核心元件,在实际运行过程中通常会存在以下问题:

一、聚结器主要用于除去粒径在1μm以下的液滴,在设计过程中未考虑对固体颗粒的处理,而实际现场工况下气体内含尘含液情况波动较大,当气体中存在高浓度亚微米级固体颗粒时,容易造成聚结滤芯的堵塞,使其压降急剧增加,系统能耗显著增大,如果频繁更换滤芯,不仅使用成本高,而且对聚结器的连续运行产生影响。

二、现阶段,实际工业生产中聚结器的放置方式几乎均采用立式,内部滤芯为单级(仅对气体进行单次过滤),当气体中存在的液滴浓度超过聚结滤芯的最大处理量时,将造成滤芯短时间内到达饱和,缩短滤芯的使用寿命。

三、对于双级卧式聚结器内的聚结滤芯,长时间运行后滤芯水平中心线以下区域滤材将被液体充分浸润,聚结后的液体无法及时排出滤芯,使得纤维拦截液滴能力下降以及液滴二次夹带出现,从而导致过滤效率显著降低。

四、各种聚结器内的滤芯均为一次性使用,一旦压降过大,则需对整根滤芯进行更换,无法重复利用,导致使用成本明显增加。

这种情况尤其存在于天然气长输管道压气站现场,当上游来流气体内亚微米液滴或粉尘含量骤然增加时,上述问题愈加显著。

针对相关技术中聚结滤芯易堵塞,聚结器使用效果不佳的问题,目前尚未给出有效的解决方案。

由此,本发明人凭借多年从事相关行业的经验与实践,提出一种双级聚结滤芯及切换式双级聚结分离系统,以克服现有技术的缺陷。

发明内容

本发明的目的在于提供一种切换式双级聚结分离系统,可预先对管道中来流气体内所含的杂质情况进行检测和分析,进而根据检测信息控制后置管路上的各多通阀的开向,从而根据气体中含尘量和含液量对聚结器入口和出口管路进行切换,并结合双级组合式滤芯,有针对性地对固体杂质和液体杂质进行分离,有效延长滤芯的使用寿命,实现系统节能。

本发明的目的可采用下列技术方案来实现:

本发明拱了一种切换式双级聚结分离系统,该切换式双级聚结分离系统包括聚结器壳体、多个双级滤芯以及对通入所述聚结器壳体内的气体中固体颗粒含量和液滴含量进行检测的粒子检测器,其中:

所述聚结器壳体的内部设置有管板,所述管板将所述聚结器壳体的内部分隔为下腔室和上腔室,各所述双级滤芯设置于所述管板上,所述双级滤芯的下部和上部分别位于所述下腔室和所述上腔室内;

所述聚结器壳体上连接有分别与所述下腔室相连通的第一进气支管和与所述上腔室相连通的第二进气支管,所述第一进气支管和所述第二进气支管分别接入进气总管,在所述进气总管、所述第一进气支管和所述第二进气支管的连接位置上设置有第一多通阀,所述粒子检测器设置于所述进气总管上;

所述聚结器壳体上连接有分别与所述上腔室相连通的第一出气支管和与所述下腔室相连通的第二出气支管,所述第一出气支管和所述第二出气支管分别接入出气总管,在所述出气总管、所述第一出气支管和所述第二出气支管的连接位置上设置有第二多通阀。

在本发明的一较佳实施方式中,所述聚结器壳体上分别设置有与所述下腔室相连通的下腔排污口和与所述上腔室相连通的上腔排污口,且所述下腔排污口和所述上腔排污口分别位于所述下腔室的底部和所述上腔室的底部;

所述聚结器壳体的顶部设置有开口,在所述开口处设置有盖板。

在本发明的一较佳实施方式中,所述双级滤芯包括上部滤芯和下部滤芯,所述上部滤芯和所述下部滤芯均为沿竖向设置的、两端开口的筒状结构,所述上部滤芯的顶部设置有顶盖,以在所述上部滤芯的内侧与所述顶盖之间围合形成上部滤腔;所述下部滤芯的底部设置有底盖,以在所述下部滤芯的内侧与所述底盖之间围合形成下部滤腔,所述上部滤芯的底部通过连接组件与所述下部滤芯的顶部连接,以使所述上部滤腔与所述下部滤腔在竖向上相贯通。

在本发明的一较佳实施方式中,所述切换式双级聚结分离系统还包括滤芯定位板,所述滤芯定位板上设置有可供气体通过的通气孔和对所述双级滤芯进行定位的第一固定孔,所述底盖的底部设置有定位柱,所述定位柱固定插入对应的所述第一固定孔内。

在本发明的一较佳实施方式中,所述上部滤包括上部第一支撑骨架和上部第二支撑骨架,所述上部第一支撑骨架套设于所述上部第二支撑骨架的外侧,所述上部第一支撑骨架的外壁与所述上部第二支撑骨架的内壁之间夹设有上部聚结层,所述上部第二支撑骨架的外壁上覆设有上部排液层。

在本发明的一较佳实施方式中,所述上部排液层采用疏液型滤材制成,且在所述上部排液层的外侧面上复合有防尘膜;

所述上部聚结层的孔径为1μm至3μm,所述上部排液层的孔径为20μm至40μm。

在本发明的一较佳实施方式中,所述下部滤芯包括下部第一支撑骨架和下部第二支撑骨架,所述下部第一支撑骨架套设于所述下部第二支撑骨架的外侧,所述下部第一支撑骨架的外壁与所述下部第二支撑骨架的内壁之间夹设有下部聚结层,所述下部第二支撑骨架的外壁上覆设有下部排液层。

在本发明的一较佳实施方式中,所述下部排液层的外表面复合有超亲液纳米纤维膜,所述下部聚结层采用超疏液型滤材制成;

所述下部聚结层的孔径由外至内逐渐增大,且所述下部聚结层的孔径变化范围为3μm至10μm。

在本发明的一较佳实施方式中,所述连接组件包括第一连接件、第二连接件和第三连接件,所述第一连接件、所述第二连接件和所述第三连接件均为沿水平方向设置的环形结构;所述第一连接件的顶部和底部分别开设有环形的第一定位槽和环形的第二定位槽,所述下部滤芯的顶部密封嵌入所述第二定位槽内,位于所述第一定位槽远离轴心一侧的内壁上设置有第一内螺纹,位于所述第一连接件的上部外壁上设置有第一外螺纹,所述第二连接件的内壁上设置有第二内螺纹,所述第二连接件套设于所述第一连接件的外部,且所述第二连接件与所述第一连接件之间通过所述第二内螺纹与所述第一外螺纹配合连接;所述第三连接件的顶部开设有环形的第三定位槽,所述上部滤芯的底部密封嵌入所述第三定位槽内,所述第三连接件的下部外壁上设置有第二外螺纹,所述第三连接件的下部旋拧至所述第一定位槽内,且所述第三连接件与所述第一连接件之间通过所述第二外螺纹与所述第一内螺纹配合连接;

所述第三连接件的下部内壁上沿所述第三连接件的周向设置有至少一个密封圈,且所述密封圈夹设于所述第三连接件的下部内壁与所述第一定位槽靠近轴心一侧的内壁之间。

在本发明的一较佳实施方式中,所述管板上开设有多个第二固定孔,且各第二固定孔的上方均设置有支撑座,所述支撑座为沿竖向设置、两端开口的筒状结构,所述支撑座的底部与所述第二固定孔的边缘连接,所述支撑座的高度为30mm至60mm;

所述第二连接件的外壁上沿所述第二连接件的周向设置有至少一个密封环,所述双级滤芯插接于对应的所述第二固定孔内,且所述密封环与所述支撑座的内壁紧密贴合。

由上所述,本发明的切换式双级聚结分离系统的特点及优点是:采用管板将聚结器壳体的内部分隔为下腔室和上腔室,多个双级滤芯采用立式放置的方式固定于管板上,且各双级滤芯的下部位于下腔室内,各双级滤芯的上部位于上腔室内,进气总管通过第一进气支管和第二进气支管分别与下腔室和上腔室相连通,出气总管通过第一出气支管和第二出气支管分别与上腔室和下腔室相连通,在进气总管上设置有粒子检测器,在使用过程中预先通过粒子检测器对进气总管中气体内所含的杂质情况(固体颗粒含量和液滴含量)进行检测,根据检测情况分别对位于进气总管、第一进气支管和第二进气支管的连接位置上的第一多通阀以及位于出气总管、第一出气支管和第二出气支管的连接位置上的第二多通阀的开向进行控制,以控制气体在聚结器壳体内的过滤方向,从而有针对性地对固体杂质和液体杂质进行分离,提高聚结器的过滤效果,降低滤芯被堵塞的几率,有效延长滤芯的使用寿命,降低成本,实现系统节能。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

其中:

图1:为现有技术中立式聚结器的结构示意图。

图2:为现有技术中聚结滤芯的结构示意图。

图3:为图2中B-B位置的横截面示意图。

图4:为现有技术中卧式聚结器的结构示意图。

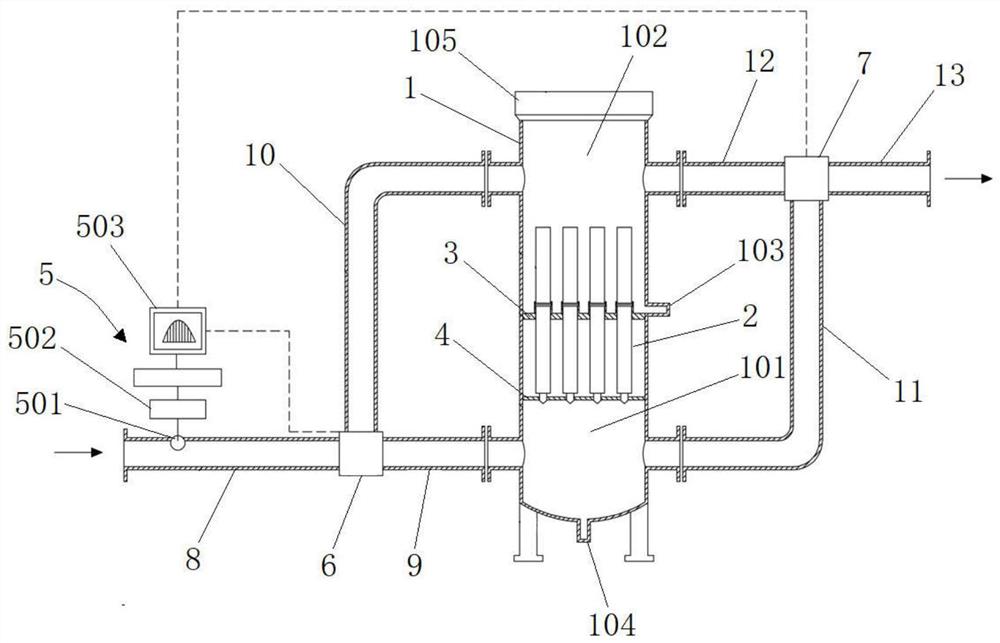

图5:为本发明中切换式双级聚结分离系统的结构示意图。

图6:为本发明中切换式双级聚结分离系统中双级滤芯的结构示意图。

图7:为图6中A-A位置的横截面示意图。

图8:为本发明中切换式双级聚结分离系统中第一连接件的结构示意图。

图9:为本发明中切换式双级聚结分离系统中第一连接件的正视截面图。

图10:为本发明中切换式双级聚结分离系统中第二连接件的结构示意图。

图11:为本发明中切换式双级聚结分离系统中第二连接件的正视截面图。

图12:为本发明中切换式双级聚结分离系统中第三连接件的结构示意图。

图13:为本发明中切换式双级聚结分离系统中第三连接件的正视截面图。

图14:为本发明中切换式双级聚结分离系统中管板的俯视图

图15:为本发明中切换式双级聚结分离系统中管板与双级滤芯连接位置的局部放大图。

图16:为本发明中切换式双级聚结分离系统中滤芯定位板的俯视图。

图17:为本发明中切换式双级聚结分离系统的工作状态图之一。

图18:为本发明中切换式双级聚结分离系统的工作状态图之二。

背景技术中的附图标号为:

100、管板; 200、立式聚结器入口;

300、聚结滤芯; 3001、内支撑骨架;

3002、聚结层滤材; 3003、外支撑骨架;

3004、排液层滤材; 3005、滤芯下端盖;

3006、滤芯上端盖; 400、第一排液口;

500、立式聚结器出口; 600、第二排液口。

700、滤芯加持管板; 800、双级聚结滤芯;

900、卧式聚结器入口; 1000、第一级集液槽;

1100、第二级集液槽; 1200、卧式聚结器出口。

本发明中的附图标号为:

1、聚结器壳体; 101、下腔室;

102、上腔室; 103、上腔排污口;

104、下腔排污口; 105、盖板;

2、双级滤芯; 201、上部滤芯;

2011、上部第一支撑骨架; 2012、上部聚结层;

2013、上部第二支撑骨架; 2014、上部排液层;

202、下部滤芯; 2021、下部第一支撑骨架;

2022、下部聚结层; 2023、下部第二支撑骨架;

2024、下部排液层; 203、连接组件;

2031、第三连接件; 20311、第三定位槽;

20312、第二外螺纹; 20313、密封圈;

2032、第二连接件; 20321、密封环;

20322、第二内螺纹; 2033、第一连接件;

20331、第一定位槽; 20332、第二定位槽;

20333、第一内螺纹; 20334、第一外螺纹;

204、顶盖; 205、底盖;

2051、定位柱; 206、上部滤腔;

207、下部滤腔; 3、管板;

301、第二固定孔; 302、支撑座;

4、滤芯定位板; 401、第一固定孔;

5、粒子检测器; 501、采样装置;

502、粒子在线检测装置; 503、数据处理装置;

6、第一多通阀; 7、第二多通阀;

8、进气总管; 9、第一进气支管;

10、第二进气支管; 11、第二出气支管;

12、第一出气支管; 13、出气总管。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

如图5所示,本发明提供了一种切换式双级聚结分离系统,该切换式双级聚结分离系统包括聚结器壳体1、多个双级滤芯2以及粒子检测器5,各双级滤芯2用于对通入聚结器壳体1内的气体(如:天然气)中所含的固体颗粒和液滴进行过滤,粒子检测器5用于对通入聚结器壳体1内的气体中固体颗粒含量和液滴含量进行检测。其中:聚结器壳体1的内部中间位置设置有管板3,管板3为沿水平方向设置的平板状结构,管板3将聚结器壳体1的内部分隔为下腔室101和位于下腔室101上方的上腔室102,各双级滤芯2可拆卸地设置于管板3上,各双级滤芯2的下部均位于下腔室101内,各双级滤芯2的上部均位于上腔室102内;聚结器壳体1上连接有第一进气支管9和第二进气支管10,第一进气支管9的一端与下腔室101相连通,第二进气支管10的一端与上腔室102相连通,第一进气支管9的另一端和第二进气支管10的另一端分别接入进气总管8,在进气总管8、第一进气支管9和第二进气支管10的连接位置上设置有第一多通阀6,粒子检测器5设置于进气总管8上;聚结器壳体1上连接有第一出气支管12和第二出气支管11,第一出气支管12的一端与上腔室102相连通,第二出气支管11的一端与下腔室101相连通,第一出气支管12的另一端和第二出气支管11的另一端分别接入出气总管13,在出气总管13、第一出气支管12和第二出气支管11的连接位置上设置有第二多通阀7。

本发明的切换式双级聚结分离系统的使用过程为:

如图17所示,当气体中所含杂质主要为液滴时,调节第一多通阀6和第二多通阀7的阀门开向,使进气总管8与第一进气支管9导通,出气总管13与第一出气支管12导通,第二进气支管10和第二出气支管11关闭。含杂质气体经第一进气支管9进入下腔室101,在气体推动力的作用下到达各双级滤芯2,较大粒径的液滴被拦截在下部滤芯202的外表面,分离后的液体在重力作用下流至下腔室101内,而后由下腔排污口104排出,小粒径的液滴由外至内通过下部滤芯202后进入下部滤芯202的内侧,并向上部滤芯201运动,之后经过上部滤芯201的纤维孔隙在上部滤芯201的滤材内聚结,聚结后以液体形式由上部滤芯201的外表面排出,排出的液体在重力作用下与上部滤芯201相分离,滑落至管板3上,而后经上腔排污口103排出。净化后气体依次经过第一出气支管12和出气总管13排出进入后续工艺。

如图18所示,当气体中所含杂质主要为固体颗粒时,调节第一多通阀6和第二多通阀7的阀门开向,使进气总管8与第二进气支管10导通,出气总管13与第二出气支管11导通,第一进气支管9和第一出气支管12关闭。含杂质气体经第二进气支管10进入至上腔室102,在气体推动力的作用下到达各双级滤芯2,固体颗粒被拦截在上部滤芯201的外表面,气体由外至内通过上部滤芯201后进入上部滤芯201的内侧,并向下部滤芯202运动,之后经过下部滤芯202的纤维孔隙在下部滤芯202的滤材内聚结,聚结后以液体形式由下部滤芯202的外表面排出,排出的液体在重力作用下与下部滤芯202相分离,滑落至下腔室101内,而后经下腔排污口104排出。净化后气体依次经过第二出气支管11和出气总管13排出进入后续工艺。

本发明在使用过程中预先通过粒子检测器5对进气总管8中气体内所含的杂质情况(固体颗粒含量和液滴含量)进行检测,根据检测情况分别对第一多通阀6以及第二多通阀7的开向进行控制,以控制气体在聚结器壳体内的过滤方向(即:气体由下腔室101进入至聚结器壳体1内或者由上腔室102进入至聚结器壳体1内),改变对气体的过滤顺序,从而有针对性地对固体杂质和液体杂质进行分离,不仅能够提高聚结器的过滤效果,而且能够降低滤芯被堵塞的几率,有效延长滤芯的使用寿命,降低成本,实现系统节能。

进一步的,如图5所示,粒子检测器5采用现有的颗粒与液滴在线检测装置即可,粒子检测器5包括采样装置501、粒子在线检测装置502和数据处理装置503,采样装置501用于对管道内的气体进行采样;粒子在线检测装置502用于检测采样气体,以对气体中的固体颗粒和液滴进行识别,从而获得气体中固体颗粒含量和液滴含量;数据处理装置503用于将数据结果进行收集和反馈,从而分别对第一多通阀6和第二多通阀7的开向进行控制。

具体的,如图5所示,第一多通阀6和所述第二多通阀7均为三通阀,第一多通阀6的进口与进气总管8连接,第一多通阀6的第一出口与第一进气支管9连接,第一多通阀6的第二出口与第二进气支管10连接;第二多通阀7的第一进口与第一出气支管12连接,第二多通阀7的第二进口与第二出气支管11连接,第二多通阀7的出口与出气总管13连接。

在本发明的一个可选实施例中,如图5所示,聚结器壳体1上设置有与下腔室101相连通的下腔排污口104,下腔排污口104位于下腔室101的底部;聚结器壳体1上还设置有与上腔室102相连通的上腔排污口103,上腔排污口103位于上腔室102的底部,通过下腔排污口104和上腔排污口103可分别对过滤后留存于下腔室101内和上腔室102内的固体杂质以及液体进行外排。

进一步的,如图5所示,聚结器壳体1的顶部设置有开口,在开口处设置有盖板105,通过盖板105对聚结器壳体1的顶部开口进行封堵,打开盖板105后,便于对双级滤芯2进行更换,保证双级滤芯2始终处于高效的过滤状态。

在本发明的一个可选实施例中,如图6所示,双级滤芯2包括上部滤芯201和下部滤芯202,上部滤芯201和下部滤芯202均为沿竖向设置的、两端开口的圆筒状结构,上部滤芯201的顶部固定设置有对上部滤芯201的顶部开口进行封堵的顶盖204,以在上部滤芯201的内侧与顶盖204之间围合形成上部滤腔206;下部滤芯202的底部固定设置有对下部滤芯202的底部开口进行封堵的底盖205,以在下部滤芯202的内侧与底盖205之间围合形成下部滤腔207,上部滤芯201的底部通过连接组件203与下部滤芯202的顶部连接,以使上部滤腔206与下部滤腔207在竖向上相贯通,连接组件203固定设置于管板3上,通过连接组件203与管板3相配合将双级滤芯2沿竖直方向设置于聚结器壳体1的内部。

在本发明的一个可选实施例中,如图5、图16所示,切换式双级聚结分离系统还包括滤芯定位板4,滤芯定位板4为沿水平方向设置的平板状结构,滤芯定位板4上设置有可供气体通过的多个通气孔和对双级滤芯2进行定位的多个第一固定孔401,在各双级滤芯2的底盖205的底部中间位置均沿竖直方向设置有定位柱2051,定位柱2051固定插入对应的第一固定孔401内,通过对各双级滤芯2在聚结器壳体1的内部位置进行定位,提高各双级滤芯2的稳定性。

在本发明的一个可选实施例中,如图6、图7所示,上部滤芯201包括上部第一支撑骨架2011和上部第二支撑骨架2013,上部第一支撑骨架2011和上部第二支撑骨架2013均为沿竖向设置的、两端开口的圆筒状结构,在上部第一支撑骨架2011上和上部第二支撑骨架2013上均布有多个透气孔,以便气体在过滤过程中顺利通过;上部第一支撑骨架2011固定套设于上部第二支撑骨架2013的外侧,上部第一支撑骨架2011的外壁与上部第二支撑骨架2013的内壁之间夹设有上部聚结层2012,上部第二支撑骨架2013的外壁上覆设有上部排液层2014。当含杂质气体先进入上腔室102时,上部滤芯201主要起到对气体内含有的固体颗粒进行拦截的作用,以将固体颗粒拦截于上部排液层2014的外表面;当含杂质气体先进入下腔室101时,上部滤芯201主要用于对气体内含有的亚微米液滴进行滤除,以将液滴聚结过滤于上部聚结层2012中,并通过上部排液层2014排出至上腔室102内。

进一步的,上部排液层2014采用疏液型滤材制成,且在上部排液层2014的外侧面上复合有防尘膜,从而通过防尘膜能够有效降低固体颗粒杂质在上部排液层2014的外表面的沉积,防止固体颗粒杂质进入双级滤芯2的内部造成堵塞滤材;另外,在过滤方向进行切换后,上部滤芯201上所聚结的液体将由内至外排出滤芯,排液过程将对沉积在上部排液层2014的外表面的固体颗粒杂质起到反向冲洗的作用,固体颗粒杂质随液体掉落至上腔室102内,使固体颗粒杂质与双级滤芯2相分离。

进一步,防尘膜可采用但不限于有较强疏液性能、表面张力低的聚四氟乙烯多微孔膜,能够有效降低固体颗粒杂质的沉积,防止固体颗粒杂质堵塞滤材。

优选的,上部聚结层2012的孔径为1μm至3μm,上部排液层2014的孔径为20μm至40μm。

在本发明的一个可选实施例中,如图6所示,下部滤芯202包括下部第一支撑骨架2021和下部第二支撑骨架2023,下部第一支撑骨架2021和下部第二支撑骨架2023均为沿竖向设置的、两端开口的圆筒状结构,在下部第一支撑骨架2021和下部第二支撑骨架2023上均布有多个透气孔,以便气体在过滤过程中顺利通过;下部第一支撑骨架2021固定套设于下部第二支撑骨架2023的外侧,下部第一支撑骨架2021的外壁与下部第二支撑骨架2023的内壁之间夹设有下部聚结层2022,下部第二支撑骨架2023的外壁上覆设有下部排液层2024。当含杂质气体先进入上腔室102时,下部滤芯202主要用于拦截气体流经上部滤芯201后所夹带的液滴;当含杂质气体先进入下腔室101时,下部滤芯202主要用于对气体内粒径大于1μm的液滴或者高浓度液滴进行预过滤。

进一步的,下部排液层2024的外表面复合有超亲液纳米纤维膜,从而可有效对液滴进行拦截;与之相配合,下部聚结层2022采用超疏液型滤材制成,进而可防止被下部排液层2024拦截的液滴向滤芯内部运移。另外,下部聚结层2022的孔径由外至内逐渐增大,且下部聚结层2022的孔径变化范围为3μm至10μm,使得极小液滴能够顺利通过,减少液体在双级滤芯2内的积存。

在本发明的一个可选实施例中,如图6、图8至图13所示,连接组件203包括第一连接件2033、第二连接件2032和第三连接件2031,第一连接件2033、第二连接件2032和第三连接件2031均为沿水平方向设置的圆环形结构;第一连接件2033的顶部开设有圆环形的第一定位槽20331,第一连接件2033的底部开设有圆环形的第二定位槽20332,下部滤芯202的顶部密封嵌入第二定位槽20332内,位于第一定位槽20331远离轴心一侧的内壁上设置有第一内螺纹20333,位于第一连接件2033的上部外壁上设置有第一外螺纹20334,第二连接件2032的内壁上设置有第二内螺纹20322,第二连接件2032套设于第一连接件2033的外部,且第二连接件2032与第一连接件2033之间通过第二内螺纹20322与第一外螺纹20334配合连接;第三连接件2031的顶部开设有圆环形的第三定位槽20311,上部滤芯201的底部密封嵌入第三定位槽20311内,第三连接件2031的下部外壁上设置有第二外螺纹20312,第三连接件2031的下部旋拧至第一定位槽20331内,且第三连接件2031与第一连接件2033之间通过第二外螺纹20312与第一内螺纹20333配合连接;第三连接件2031的下部内壁上沿第三连接件2031的周向设置有至少一个密封圈20313,且密封圈20313夹设于第三连接件2031的下部内壁与第一定位槽20331靠近轴心一侧的内壁之间。通过第一连接件2033、第二连接件2032和第三连接件2031相配合对上部滤芯201和下部滤芯202进行连接,并保证上部滤芯201与下部滤芯202相连接位置良好的密封性,防止下腔室101与上腔室102相连通,保证双级滤芯2对气体的过滤效果。另外,第一连接件2033、第二连接件2032和第三连接件2031之间采用螺纹连接的方式进行固定,在使用过程中便于对上部滤芯201和下部滤芯202的拆分和单独更换。

在本发明的一个可选实施例中,如图5、图14、图15所示,管板3上开设有多个第二固定孔301,且各第二固定孔301的上方均设置有支撑座302,支撑座302为沿竖向设置、两端开口的圆筒状结构,支撑座302的底部与第二固定孔301的边缘连接,第二连接件2032的外壁上沿第二连接件2032的周向设置有至少一个密封环20321,双级滤芯2插接于对应的第二固定孔301内,且密封环20321与支撑座302的内壁紧密贴合。支撑座302的设置,可使液体积存于上腔室102内且未排出时,液体不会直接接触双级滤芯2,进而不会对滤芯产生浸润效果,有效避免气体在流动过程中冲破液体而形成液滴夹带现象,保证过滤效率。

优选的,支撑座302的高度H的较佳值为30mm至60mm,如果支撑座302的高度过低,将导致上腔室102的储液能力低,造成上腔室102频繁排液;如果支撑座302的高度过高,将减少滤芯双级滤芯2的有效过滤面积,导致过滤效率的下降。

进一步的,管板3与支撑座302的连接方式为一体成型。

本发明的切换式双级聚结分离系统的特点及优点是:

一、该切换式双级聚结分离系统将粒子检测器5与聚结系统相结合,通过判断气体中固体颗粒含量、液滴含量以及各杂质的粒径分布情况,对气体通入聚结器壳体1内的方向进行选择性切换,配合双级滤芯2对气体进行过滤,可根据实际工况气体内杂质变化情况对过滤方式进行及时调整,极大提高聚结过滤的智能性,拓宽了聚结系统适用操作条件范围。

二、该切换式双级聚结分离系统在使用过程中,当气体中存在高浓度亚微米级固体颗粒时,气体切换至由上腔室102进入,配合上部滤芯201外表面上复合的防尘膜,可有效防止粉尘等固体颗粒杂质进入滤芯而造成滤材堵塞,并降低粉尘在上部滤芯201外表面的沉积;在气体切换至由下腔室101进入后,聚结的液体由内至外从上部滤芯201排出的过程中,可对上部滤芯201外表面沉积的粉尘起到自动反冲洗作用,粉尘被带入液体中与滤芯相分离,可减缓滤芯压降的增长,降低系统能耗,延长滤芯和聚结系统的连续运行时间,减少滤芯更换频率,进而降低运行维护成本和滤芯采购成本。

三、该切换式双级聚结分离系统在使用过程中,当气体中存在的液滴浓度超过双级滤芯2自身的处理量时,气体切换至由下腔室101进入,配合下部滤芯202外表面上复合的超亲液纳米纤维膜以及下部聚结层2022的超疏液型滤材,可有效将液滴拦截在下部滤芯202的外表面,并防止拦截的液体向下部滤芯202的内部运移,从而极大降低了上部滤芯201所需分离的液体量,可使得上部滤芯201在实现高过滤效率的同时显著降低液体在滤芯内部的堵塞,由此长时间内有效拦截液滴的洁净纤维面积得以保证,从而使得双级滤芯2整体处于高效过滤的运行时间延长至少2倍至3倍;另外,双级滤芯2与现有的单级滤芯相比,具有更大的含液量处理能力,适用范围更广,对气体的过滤效果更佳。

四、该切换式双级聚结分离系统中,第一连接件2033、第二连接件2032和第三连接件2031之间采用螺纹连接的方式进行固定,在使用过程中便于对上部滤芯201和下部滤芯202的拆分和单独更换。通常微小粉尘颗粒堵塞滤芯是导致滤芯压降持续增长的最主要原因,本发明在使用过程中,当到达预定更换压降时,可根据实际情况,仅对上部滤芯201或者下部滤芯202进行拆卸更换,无需更换滤芯整体,由此至少可节约滤芯采购成本40%以上。

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

- 切换式双级聚结分离系统

- 切换式双级聚结分离系统