一种火力发电厂主蒸汽压力控制方法

文献发布时间:2023-06-19 11:49:09

技术领域

本发明属于大型火力发电机组主蒸汽压力控制方法技术领域,具体涉及一种火力发电厂主蒸汽压力控制方法。

背景技术

主蒸汽压力是大型火力发电机组最重要的控制参数之一,具有大迟延、大惯性的特点。对于主蒸汽压力的控制通用做法是基于PID控制器与微分前馈相结合的模式,可较好解决机组变负荷时,主蒸汽压力大幅波动问题,但对解决机组负荷稳定工况下主蒸汽压力小幅波动问题效果较差。

火力发电机组在投入CCS(Coordinated Control System)后,主蒸汽压力控制由锅炉主控制器完成,图1所示,主蒸汽压力目标值由机组负荷对应的滑压曲线确定基准值,电厂运行人员可手动设定偏置以微调压力目标值。目标值与实测值的偏差送入锅炉主控PID控制器,由控制器根据偏差计算得到总燃料量变化值。

前馈作用主要包括以下3种:

(1)基于负荷前馈的基准煤量

机组当前负荷下,煤量的基准值。是前馈作用中最为重要的影响因素,也就是说如果负荷不变,对应的基准煤量也不变化。但是在机组负荷稳定时,对主蒸汽压力波动不造成影响。

(2)基于负荷指令微分前馈项

负荷指令信号的微分作用,升负荷时,该前馈量可快速动作,预加煤进炉膛,有助于提升主蒸汽压力上升速度。降负荷时,预减进入炉膛的煤,加快主蒸汽压力下降速度。

(3)压力偏差微分前馈项

根据主蒸汽压力设定值与实际值偏差微分调整燃料量,如压力偏差为正且持续增大,则适当加燃料,反之则减少入炉燃料。本前馈量与基于负荷指令微分前馈项类似。

机组变负荷过程中,首先由基准燃料量函数确定一个基本煤量,然后由负荷指令微分、压力偏差微分动作以加快主蒸汽压力变化速度。最后由锅炉主控PID控制器根据主蒸汽压力偏差不断调整输出AV(k)的值,以修正燃料量目标值,直至主蒸汽压力趋于目标值以后,负荷指令微分及压力偏差微分作用重新回归至0。

现有技术存在的弊端:

锅炉主控制器前馈中最为重要的就是负荷对应的基准煤量,也就是说机组负荷不变,对应的煤量也不应该发生变化。但是在配煤掺烧背景下,煤质已经发生了变化,负荷对应基准煤量也应该进行调整。如一台600MW容量的火电机组,负荷在200MW时,按照设计煤种对应的基准煤量为100t/h,但在配煤掺烧后,同样的负荷可能需要煤量为97t/h或103t/h,即200MW负荷的煤量平衡点不再是100t/h。靠锅炉燃烧调整试验修正基准煤量函数可以解决配煤掺烧导致的煤量平衡点偏移,但是存在着费用昂贵、工期长、需要多次试验的弊端。而在常规控制方案下,所有可以加快压力响应速度的前馈都属于微分前馈,微分前馈有一个很大的弊端就是总要衰减为0,虽然能起到提前动作的作用,但是无法影响燃料量平衡点,而燃料量平衡点才是主汽压力能否稳定的关键所在。

锅炉主控的积分作用具有消除偏差,推移平衡点的功能,但是在正常压力调节过程中特别是主蒸汽压力大幅度波动时,积分作用会发生反调节作用,恶化控制效果,这导致积分在实际使用中作用微弱,没有起到应有的作用。电厂一般会将锅炉主控制器PID积分作用放的很弱,无法有效影响燃料量平衡点。所以对于锅炉主控而言,在煤质变化导致其平衡点无法稳定,出现主蒸汽压力频繁波动。

发明内容

本发明的目的在于提供一种火力发电厂主蒸汽压力控制方法,解决了机组负荷稳定状态下,主蒸汽压力频繁波动问题。

本发明所采用的技术方案是:一种火力发电厂主蒸汽压力控制方法,包括在锅炉主控PID控制器上增加一项前馈PID控制器,该前馈PID控制器包括一个纯积分作用的PID计算器和基于其的PID输入控制模块以及PID运算模块,通过前馈PID控制器对主蒸汽压力偏差累积进行燃料量平衡点的移动。

本发明的特点还在于,

PID输入控制模块包括AND块及其输入模块AND块输入引脚1、AND块输入引脚2和AND块输入引脚3;

AND块输入引脚1,用于判断机组负荷是否处于稳态;

AND块输入引脚2,用于判断主蒸汽压力偏差是否处于持续扩大的过程;

AND块输入引脚3,用于确保PID计算器输出量不能变化过快。

AND块输入引脚1具体包括:AGC负荷指令与限速率后负荷指令进入偏差块处理后得到差值,再经过ABS绝对值模块取得偏差绝对值,最后根据小于模块确定偏差若小于1,则输出逻辑量“TRUE”,否则输出“FALSE”。

AND块输入引脚2具体包括:根据主蒸汽压力偏差Δ减去其LeadLag值得到趋势值1,再根据趋势值1减去其LeadLag值得到趋势值2,趋势值1、趋势值2进入乘法块X得到乘积值,乘积值再与小于模块判断,若乘积值小于0,则此刻主蒸汽压力偏差处于持续扩大的过程;

其中,主蒸汽压力偏差:Δ=SP-PV (1)

式(1)中,SP为主蒸汽压力设定值,PV为主蒸汽压力实际值;LeadLag是一个非线性的超前/滞后模块,其输出拉普拉斯表达式为:

Out=(1+LDTIME*S)/(1+LGTIME*S)*K (2)

LDTIME为超前环节,设置为0;LGTIME滞后环节,设置为1;K为增益系数,设置为1。

AND块输入引脚3具体包括:设置取非块N,其输入初始值为逻辑“FALSE”,取非后为逻辑“TRUE”,经过延迟模块ON_Delay,时间为10min,再经过2s脉冲的脉冲块输出到切换块T2的输入控制端,以控制切换块T2输出,切换块T2控制端为“TRUE”,则其输出为PID计算器输出值,若为“FALSE”,则输出自保持;实现每10分钟将切换块T2输出设置为PID计算器输出;

然后将PID计算器实时输出值与切换块T2输出值进行求差操作后,进入H/L上下限报警模块,上下限位10,若偏差大于10或小于-10,则代表了PID计算器输出超出了10t/10min的速度,H/L块输出为“TRUE”,再经过取非块N进入AND块。

PID运算模块用以确保主蒸汽压力小偏差时投入前馈作用,具体为:AND块输出进入选择块T1控制端,若为“TRUE”,则选择块T1输出PV为主蒸汽压力偏差经表1所示FX函数块处理后的值,此刻PID计算器根据SP与PV偏差进行计算;

表1 FX函数块

若为“FALSE”则选择块T1输出PV为定值0,此时SP与PV相等,PID计算器停止计算,其输出保持。

FX函数块将主蒸汽压力偏差限定在±1MPa以内。

本发明的有益效果是:

(1)前馈PID控制器为基于纯积分作用的PID计算器,根据主蒸汽压力偏差可以将煤量迁移稳定在一个新的平衡点,对于减少主蒸汽压力频繁波动起到了决定性作用。

(2)对于火电机组供热期,负荷稳定时维持主蒸汽压力具有较好效果,可提高机组AGC和一次调频性能。

附图说明

图1是现有技术中火力发电厂主蒸汽压力控制关系示意图;

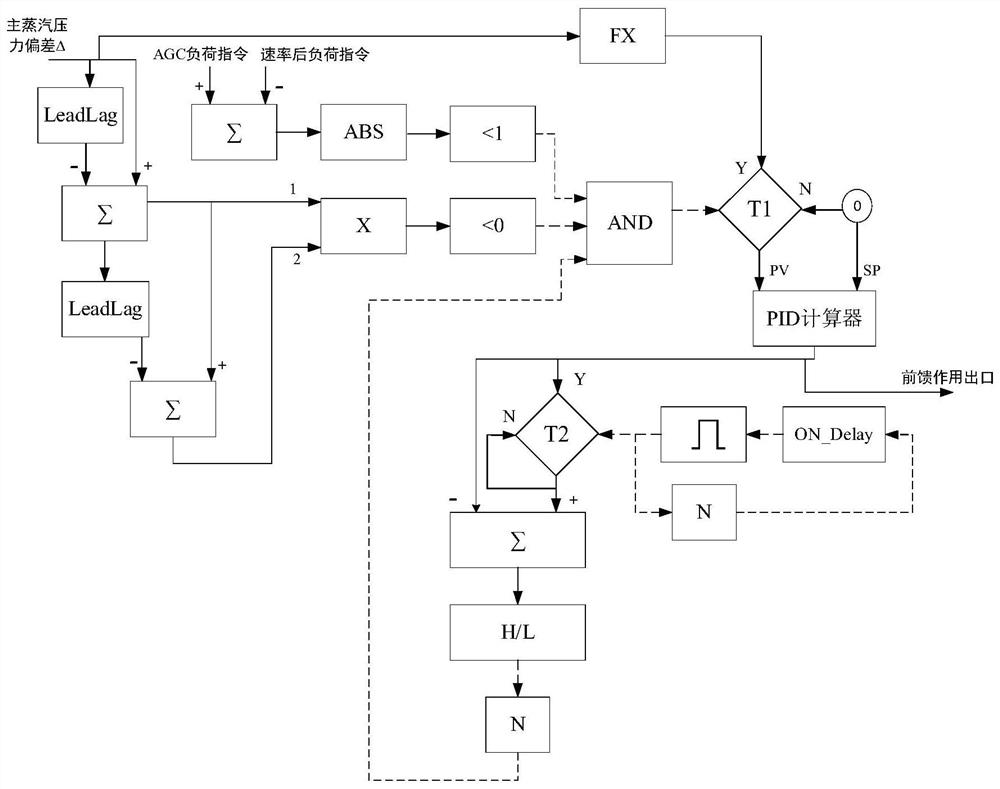

图2是本发明一种火力发电厂主蒸汽压力控制方法的控制逻辑示意图;

图3是本发明一种火力发电厂主蒸汽压力控制方法中主蒸汽压力偏差变化趋势示意图;

图4是煤质变化引起主蒸汽压力波动对比示意图;

图5是变负荷时主蒸汽压力波动对比示意图。

具体实施方式

下面结合附图以及具体实施方式对本发明进行详细说明。

要解决主蒸汽压力频繁波动的问题,就要解决不同煤质下机组燃料量平衡点问题。本发明提供了一种火力发电厂主蒸汽压力控制方法如图2所示,包括在锅炉主控PID控制器上增加一项前馈量即前馈PID控制器,该前馈PID控制器包括一个纯积分作用的PID计算器和基于其的PID输入控制模块以及PID运算模块,通过前馈PID控制器对主蒸汽压力偏差累积进行燃料量平衡点的移动。其中:

(1)PID输入控制模块

主蒸汽压力偏差:Δ=SP-PV (1)

其中SP为主蒸汽压力设定值,PV为主蒸汽压力实际值。LeadLag是一个非线性的超前/滞后模块,其输出拉普拉斯表达式为:

Out=(1+LDTIME*S)/(1+LGTIME*S)*K (2)

LDTIME为超前环节,设置为0。LGTIME滞后环节,设置为1;K为增益系数,设置为1。

AND块输入引脚1,用于判断机组负荷是否处于稳态,负荷指令偏差小于1MW:

AGC负荷指令与限速率后负荷指令,进入偏差块处理后得到其差值,再经过ABS绝对值模块取得偏差绝对值,再根据小于模块确定偏差若小于1,则输出逻辑量“TRUE”,否则输出“FALSE”。

AND输入引脚2,用于判断主蒸汽压力偏差是否处于持续扩大的过程:

根据主蒸汽压力偏差Δ减去其LeadLag值得到趋势值1,再根据趋势值1减去其LeadLag值得到趋势值2,趋势值1、2进入乘法块X得到乘积值,乘积值再与小于模块判断,若乘积值小于0(即趋势值1、2异号),则主蒸汽压力偏差Δ在图3的第1、3区。则认为此刻主蒸汽压力偏差处于持续扩大的过程。

AND块输入引脚3,用于确保PID计算器输出量不能变化过快:

设置取非块N,其输入初始值为逻辑“FALSE”,取非后为逻辑“TRUE”,经过延迟模块ON_Delay(时间为10min),再经过脉冲块(2s脉冲)输出到切换块T2的输入控制端,以控制切换块T2输出,切换块T2控制端为“TRUE”则,其输出为PID计算器输出值,若为“FALSE”,则输出自保持。以上功能实现每10分钟将切换块T2输出设置为PID计算器输出。

然后将PID计算器实时输出值与切换块T2输出值进行求差操作后,进入H/L上下限报警模块(上下限位10),若偏差大于10或小于-10,则代表了PID计算器输出超出了10t/10min的速度,H/L块输出为“TRUE”,再经过取非块N进入AND块第三个引脚。

(2)PID运算模块

AND块输出进入选择块T1控制端,若为“TRUE”,则选择块T1输出PV为主蒸汽压力偏差经过FX函数块处理后值,此刻PID计算器根据SP与PV偏差进行计算。若为“FALSE”则选择块T1输出PV为定值0,此时SP与PV相等,停止计算,其输出保持。FX参数设置如表1所示,FX将主蒸汽压力偏差限定在±1MPa以内,目的是确保主蒸汽压力小偏差时才投入本项前馈作用,此外还能在偏差较小(±0.2以内)停止PID计算器计算。若主蒸汽压力偏差大于1MPa,依然将其视为1MPa,目的是限制PID控制器输入值的上限,不能超过1MPa。若太大,则PID输出动作量太大,不利于系统稳定。

表1FX功能块对照关系

通过上述方式,采用本发明一种火力发电厂主蒸汽压力控制方法通过配煤掺烧工况下,因煤质变化引起主蒸汽压力波动工况,对比传统控制方法与本发明提出控制方法效果,如图4所示,由图4可以看出煤质出现阶跃上升变化(即煤质变好)后,常规控制方案与本发明的前馈PID控制器控制方案中,实际主蒸汽压力均出现了快速上升超过主蒸汽压力设定值的情况,但是由于本本发明的前馈PID控制器对于主蒸汽压力偏差的积分累加运算功能,可以快速减少锅炉总燃料量的输出,进而将主蒸汽压力快速恢复至设定值附近。而传统控制方法由于锅炉主控制器PID积分作用较弱,且其前馈作用中只有压力偏差前馈动作,因为微分作用固有的缺点,不能将总燃料量平衡点进行稳定迁移,因而主蒸汽压力很难快速趋于设定值;变负荷工况下效果对比如图5所示,由图5可以看出机组负荷阶跃上升后,主蒸汽压力设定值也开始逐渐上升,可以看到常规控制方案在机组主蒸汽压力超过主蒸汽压力指令后在很长一段时间内无法回落接近主蒸汽压力指令,原因在于其积分作用较弱,无法有效推动燃料量平衡点向下移动,而本发明提出优化策略可以在主蒸汽压力偏高时,持续依靠前馈PID控制器的积分作用减少机组燃料量,直至平衡点并最终实现机组主蒸汽压力稳定。

- 一种火力发电厂主蒸汽压力控制方法

- 一种基于监视段参数的汽轮机主蒸汽压力控制方法