一种定型式银碳化钨石墨电触头材料加工辅助装置

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及一种电触头领域,尤其涉及一种定型式银碳化钨石墨电触头材料加工辅助装置。

背景技术

电触头是高压断路器、开关柜、隔离开关、接地开关的重要部件,其性能直接影响这些高压电器的质量及使用寿命。当其接触时电路接通,其相对运动可断开或闭合电路,或靠其转动或滑动保持电路接通。

目前,现有技术中在银碳化钨石墨电触头加工过程中,在覆银锭坯成型并包覆银层后,需要在保护气氛中进行烧结,在烧结过程中会通过充入氮气将烧结舱内部的空气排出,但是由于氮气的相对分子质量与空气的平均相对分子质量相近,导致部分空气会和氮气混合到一起,难以排出,并且在排出空气过程中氮气会溢出造成氮气浪费,并且在烧结完成后氮气无法得到回收再次利用;同时等腰梯形覆银锭坯在进行挤压过程中,由于其两侧的腰面为斜面,导致在挤压后腰面底部边缘尖端向两侧突出,导致挤压得到的带材边缘与中部的厚度不一,同时在带材的头尾部进行分离时,头部和尾部的切割位置无法定位确定。

针对上述问题,我们提出了一种定型式银碳化钨石墨电触头材料加工辅助装置。

发明内容

为了克服现有技术中在银碳化钨石墨电触头加工过程中,在覆银锭坯成型并包覆银层后,需要在保护气氛中进行烧结,在烧结过程中会通过充入氮气将烧结舱内部的空气排出,但是由于氮气的相对分子质量与空气的平均相对分子质量相近,导致部分空气会和氮气混合到一起,难以排出,并且在排出空气过程中氮气会溢出造成氮气浪费,并且在烧结完成后氮气无法得到回收再次利用;同时等腰梯形覆银锭坯在进行挤压过程中,由于其两侧的腰面为斜面,导致在挤压后腰面底部边缘尖端向两侧突出,导致挤压得到的带材边缘与中部的厚度不一,同时在带材的头尾部进行分离时,头部和尾部的切割位置无法定位确定的缺点,本发明的目的是提供一种定型式银碳化钨石墨电触头材料加工辅助装置。

技术方案为:一种定型式银碳化钨石墨电触头材料加工辅助装置,包括有:

工作机床板;

支撑脚架,支撑脚架上方与工作机床板进行焊接;

安装集合架,安装集合架下方与工作机床板进行焊接;

运行控制屏,运行控制屏与安装集合架相连接;

烧结系统,烧结系统与安装集合架相连接,烧结系统下方与工作机床板相连接;

控制传送系统,控制传送系统下方与工作机床板相连接;

腰底收紧定型系统,腰底收紧定型系统下方与工作机床板相连接,腰底收紧定型系统与控制传送系统进行传动连接;

带材挤压系统,带材挤压系统下方与工作机床板相连接。

作为上述方案的改进,烧结系统包括有:

烧结舱;

安装后座,安装后座与烧结舱进行固接,安装后座与安装集合架进行固接;

封闭顶盖,封闭顶盖与烧结舱相连接;

送气管,送气管与烧结舱进行插接;

空气泵,空气泵与送气管进行插接;

泵架,泵架上方与空气泵进行螺栓连接,泵架与烧结舱进行螺栓连接;

柔性隔离囊,柔性隔离囊与烧结舱相连接;

承载板座,承载板座嵌入柔性隔离囊底部;

第一电动升降柱,第一电动升降柱上方与承载板座相连接,第一电动升降柱下方与工作机床板进行固接;

第二电动升降柱,第二电动升降柱上方与承载板座相连接,第二电动升降柱下方与工作机床板进行固接;

控制异形块,控制异形块与第二电动升降柱相连接。

作为上述方案的改进,控制传送系统包括有:

动力电机,动力电机下方与工作机床板进行螺栓连接;

第一传动轮,第一传动轮轴心与动力电机输出轴进行固接;

第二传动轮,第二传动轮外环面通过皮带与第一传动轮进行传动连接,第二传动轮与腰底收紧定型系统相连接;

第一平齿轮,第一平齿轮轴心与第二传动轮进行固接;

第一轴承架板,第一轴承架板与第一平齿轮进行转动连接,第一轴承架板下方与工作机床板进行固接;

第二平齿轮,第二平齿轮轴心与第一轴承架板进行转动连接;

齿轨板,齿轨板与第二平齿轮进行啮合;

控制推板,控制推板与齿轨板进行焊接;

第一限位滑座,第一限位滑座与齿轨板进行滑动连接;

第二限位滑座,第二限位滑座与齿轨板进行滑动连接;

第一衔接安装架,第一衔接安装架下方依次与第一限位滑座和第二限位滑座进行焊接;

第二衔接安装架,第二衔接安装架与第一衔接安装架进行焊接,第二衔接安装架下方与工作机床板进行焊接;

第一复位弹簧,第一复位弹簧与第一衔接安装架相连接;

第一安装座板,第一安装座板与第一复位弹簧相连接,第一安装座板下方与齿轨板进行焊接;

第一限位滑套板,第一限位滑套板下方与工作机床板进行焊接;

第二限位滑套板,第二限位滑套板下方与工作机床板进行焊接;

控制长杆,控制长杆外表面依次与第一限位滑套板和第二限位滑套板进行滑动连接;

第三平齿轮,第三平齿轮与控制长杆进行转动连接;

第二安装座板,第二安装座板与控制长杆进行焊接;

缓冲弹簧,缓冲弹簧与第二安装座板相连接,缓冲弹簧与第一限位滑套板相连接。

作为上述方案的改进,腰底收紧定型系统包括有:

安装台板,安装台板下方与工作机床板进行焊接;

固定轴柱,固定轴柱下方与安装台板进行螺栓连接;

传送台板,传送台板与固定轴柱进行转动连接;

电动转轴座,电动转轴座与传送台板相连接;

变向承载板,变向承载板下方与电动转轴座相连接;

电动伸缩推柱,电动伸缩推柱与传送台板进行转动连接;

固定柱,固定柱上方与电动伸缩推柱进行固接,固定柱下方与安装台板进行螺栓连接;

处理台板,处理台板下方与安装台板进行焊接;

第一转轴杆,第一转轴杆与处理台板进行转动连接;

第三传动轮,第三传动轮轴心与第一转轴杆进行固接;

第一锥齿轮,第一锥齿轮轴心与第三传动轮进行固接;

第二锥齿轮,第二锥齿轮与第一锥齿轮进行啮合;

第四传动轮,第四传动轮轴心与第二锥齿轮进行固接,第四传动轮与安装台板进行转动连接,第四传动轮外环面通过皮带与第二传动轮进行传动连接;

第一凸轮,第一凸轮轴心与第一转轴杆进行固接;

第一冲击杆,第一冲击杆与第一凸轮进行传动连接;

第三限位滑套板,第三限位滑套板下方与处理台板进行焊接,第三限位滑套板内侧与第一冲击杆进行滑动连接;

第一挤压块,第一挤压块与第一冲击杆进行焊接,第一挤压块与处理台板进行滑动连接;

第二复位弹簧,第二复位弹簧与第一挤压块相连接;

第三安装座板,第三安装座板与第二复位弹簧相连接,第三安装座板上方与处理台板进行固接;

前推板,前推板与处理台板进行滑动连接;

电动推杆,电动推杆与前推板相连接,电动推杆与处理台板相连接;

第五传动轮,第五传动轮外环面通过皮带与第三传动轮进行传动连接;

第二转轴杆,第二转轴杆与第五传动轮进行固接,第二转轴杆与处理台板进行转动连接;

第二轴承架板,第二轴承架板与第二转轴杆进行转动连接,第二轴承架板下方与安装台板进行固接;

第二凸轮,第二凸轮轴心与第二转轴杆进行固接;

第二冲击杆,第二冲击杆与第二凸轮进行传动连接;

第四限位滑套板,第四限位滑套板下方与处理台板进行焊接,第四限位滑套板内侧与第二冲击杆进行滑动连接;

第二挤压块,第二挤压块与第二冲击杆进行焊接,第二挤压块与处理台板进行滑动连接;

第三复位弹簧,第三复位弹簧与第二挤压块相连接;

第四安装座板,第四安装座板与第三复位弹簧相连接;

第三轴承架板,第三轴承架板下方与安装台板进行固接,第三轴承架板与第一转轴杆进行转动连接。

作为上述方案的改进,带材挤压系统包括有:

安装台架,安装台架下方与工作机床板进行焊接;

电动传送带,电动传送带下方与工作机床板进行螺栓连接;

第一安装架板,第一安装架板下方与安装台架进行固接;

第一电动挤压辊,第一电动挤压辊与第一安装架板进行转动连接;

第二电动挤压辊,第二电动挤压辊与第一安装架板进行转动连接;

第二安装架板,第二安装架板下方与安装台架进行固接;

第三电动挤压辊,第三电动挤压辊与第二安装架板进行转动连接;

第四电动挤压辊,第四电动挤压辊与第二安装架板进行转动连接;

第三衔接安装架,第三衔接安装架下方与安装台架进行焊接;

斩断承载板,斩断承载板下方与第三衔接安装架进行螺栓连接;

第一弹性簧杆,第一弹性簧杆与斩断承载板相连接;

限位阻拦板,限位阻拦板与第一弹性簧杆相连接;

集合安装侧架,集合安装侧架下方与安装台架进行焊接;

电动气缸,电动气缸与集合安装侧架进行螺栓连接;

集合安装板,集合安装板上方与电动气缸进行螺栓连接;

第二弹性簧杆,第二弹性簧杆上方与集合安装板相连接;

第三弹性簧杆,第三弹性簧杆上方与集合安装板相连接;

滑动限位板,滑动限位板与集合安装侧架进行焊接;

第一斩断尖头刀,第一斩断尖头刀上方与集合安装板进行固接,第一斩断尖头刀外表面与滑动限位板进行滑动连接;

第二斩断尖头刀,第二斩断尖头刀上方与集合安装板进行固接,第二斩断尖头刀外表面与滑动限位板进行滑动连接。

作为上述方案的改进,承载板座顶部开槽右侧没有凸起板条。

本发明的优点如下:

(一)、为解决现有技术中在银碳化钨石墨电触头加工过程中,在覆银锭坯成型并包覆银层后,需要在保护气氛中进行烧结,在烧结过程中会通过充入氮气将烧结舱内部的空气排出,但是由于氮气的相对分子质量与空气的平均相对分子质量相近,导致部分空气会和氮气混合到一起,难以排出,并且在排出空气过程中氮气会溢出造成氮气浪费,并且在烧结完成后氮气无法得到回收再次利用;同时等腰梯形覆银锭坯在进行挤压过程中,由于其两侧的腰面为斜面,导致在挤压后腰面底部边缘尖端向两侧突出,导致挤压得到的带材边缘与中部的厚度不一,同时在带材的头尾部进行分离时,头部和尾部的切割位置无法定位确定的问题;

(二)、设计了烧结系统,控制传送系统,腰底收紧定型系统和带材挤压系统,在使用时将覆银锭坯加入至烧结系统进行烧结,待烧结完成后控制传送系统配合烧结系统将覆银锭坯传送至腰底收紧定型系统内部进行加工处理,使覆银锭坯进行初步定型处理,然后腰底收紧定型系统将定型完成的覆银锭坯传送至带材挤压系统内部挤压成带材;

(三)、实现了对覆银锭坯在保护气氛氮气中的烧结,覆银锭坯烧结过程中完全与空气隔离,并且氮气无浪费可进行重复利用,并将等腰梯形覆银锭坯的两个腰向内顶,使覆银锭坯两侧被挤压平整,进而得到侧面垂直定型的覆银锭坯,最后将覆银锭坯进行挤压得到带材,并进行自动定位将其挤压带材的头部和尾部分离的效果。

附图说明

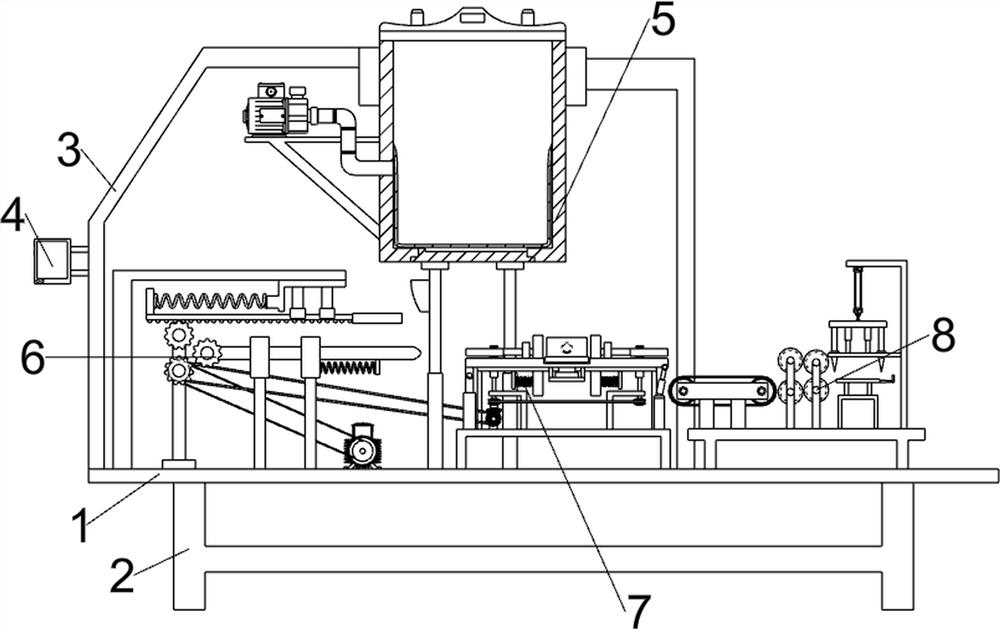

图1为本发明的结构示意图;

图2为本发明的烧结系统结构示意图;

图3为本发明的控制传送系统结构示意图;

图4为本发明的腰底收紧定型系统第一结构示意图;

图5为本发明的腰底收紧定型系统第二结构示意图;

图6为本发明的带材挤压系统结构示意图;

图7为本发明的柔性隔离囊充气向上膨胀状态结构示意图。

图中标号名称:1、工作机床板,2、支撑脚架,3、安装集合架,4、运行控制屏,5、烧结系统,6、控制传送系统,7、腰底收紧定型系统,8、带材挤压系统,501、烧结舱,502、安装后座,503、封闭顶盖,504、送气管,505、空气泵,506、泵架,507、柔性隔离囊,508、承载板座,509、第一电动升降柱,5010、第二电动升降柱,5011、控制异形块,601、动力电机,602、第一传动轮,603、第二传动轮,604、第一平齿轮,605、第一轴承架板,606、第二平齿轮,607、齿轨板,608、控制推板,609、第一限位滑座,6010、第二限位滑座,6011、第一衔接安装架,6012、第二衔接安装架,6013、第一复位弹簧,6014、第一安装座板,6015、第一限位滑套板,6016、第二限位滑套板,6017、控制长杆,6018、第三平齿轮,6019、第二安装座板,6020、缓冲弹簧,701、安装台板,702、固定轴柱,703、传送台板,704、电动转轴座,705、变向承载板,706、电动伸缩推柱,707、固定柱,708、处理台板,709、第一转轴杆,7010、第三传动轮,7011、第一锥齿轮,7012、第二锥齿轮,7013、第四传动轮,7014、第一凸轮,7015、第一冲击杆,7016、第三限位滑套板,7017、第一挤压块,7018、第二复位弹簧,7019、第三安装座板,7020、前推板,7021、电动推杆,7022、第五传动轮,7023、第二转轴杆,7024、第二轴承架板,7025、第二凸轮,7026、第二冲击杆,7027、第四限位滑套板,7028、第二挤压块,7029、第三复位弹簧,7030、第四安装座板,7031、第三轴承架板,801、安装台架,802、电动传送带,803、第一安装架板,804、第一电动挤压辊,805、第二电动挤压辊,806、第二安装架板,807、第三电动挤压辊,808、第四电动挤压辊,809、第三衔接安装架,8010、斩断承载板,8011、第一弹性簧杆,8012、限位阻拦板,8013、集合安装侧架,8014、电动气缸,8015、集合安装板,8016、第二弹性簧杆,8017、第三弹性簧杆,8018、滑动限位板,8019、第一斩断尖头刀,8020、第二斩断尖头刀。

具体实施方式

以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本申请而不限于限制本申请的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

实施例1

一种定型式银碳化钨石墨电触头材料加工辅助装置,如图1-7所示,包括有工作机床板1、支撑脚架2、安装集合架3、运行控制屏4、烧结系统5、控制传送系统6、腰底收紧定型系统7和带材挤压系统8;支撑脚架2上方与工作机床板1进行焊接;安装集合架3下方与工作机床板1进行焊接;运行控制屏4与安装集合架3相连接;烧结系统5与安装集合架3相连接,烧结系统5下方与工作机床板1相连接;控制传送系统6下方与工作机床板1相连接;腰底收紧定型系统7下方与工作机床板1相连接,腰底收紧定型系统7与控制传送系统6进行传动连接;带材挤压系统8下方与工作机床板1相连接。

工作原理:在使用定型式银碳化钨石墨电触头材料加工辅助装置时,首先将此装置稳定固定至工作平面,然后外接电源手动打开运行控制屏4控制装置进行运行,然后将覆银锭坯加入至烧结系统5进行烧结,待烧结完成后控制控制传送系统6配合烧结系统5将覆银锭坯传送至腰底收紧定型系统7内部进行加工处理,使覆银锭坯进行初步定型处理,然后腰底收紧定型系统7将定型完成的覆银锭坯传送至带材挤压系统8内部挤压成带材,实现了对覆银锭坯在保护气氛氮气中的烧结,覆银锭坯烧结过程中完全与空气隔离,并且氮气无浪费可进行重复利用,并将等腰梯形覆银锭坯的两个腰向内顶,使覆银锭坯两侧被挤压平整,进而得到侧面垂直定型的覆银锭坯,最后将覆银锭坯进行挤压得到带材,并进行自动定位将其挤压带材的头部和尾部分离的效果。

烧结系统5包括有烧结舱501、安装后座502、封闭顶盖503、送气管504、空气泵505、泵架506、柔性隔离囊507、承载板座508、第一电动升降柱509、第二电动升降柱5010和控制异形块5011;安装后座502与烧结舱501进行固接,安装后座502与安装集合架3进行固接;封闭顶盖503与烧结舱501相连接;送气管504与烧结舱501进行插接;空气泵505与送气管504进行插接;泵架506上方与空气泵505进行螺栓连接,泵架506与烧结舱501进行螺栓连接;柔性隔离囊507与烧结舱501相连接;承载板座508嵌入柔性隔离囊507底部;第一电动升降柱509上方与承载板座508相连接,第一电动升降柱509下方与工作机床板1进行固接;第二电动升降柱5010上方与承载板座508相连接,第二电动升降柱5010下方与工作机床板1进行固接;控制异形块5011与第二电动升降柱5010相连接。

首先控制第一电动升降柱509和第二电动升降柱5010向下收缩,即第一电动升降柱509和第二电动升降柱5010带动承载板座508向下运动,然后承载板座508从烧结舱501底部下移打开,然后将覆银锭坯以截面朝前和朝后的状态放置在承载板座508顶部,然后再控制第一电动升降柱509和第二电动升降柱5010向上伸长带动承载板座508向上运动再次嵌入至烧结舱501底部,然后烧结舱501被密封,此时控制空气泵505向外抽气,即空气泵505通过送气管504将烧结舱501内部柔性隔离囊507下方部分的空气抽出至外接,即此时柔性隔离囊507贴合烧结舱501内表面下侧部分,然后再将空气泵505外部进气口接通外部氮气输入管,然后控制空气泵505将外部氮气通过送气管504抽入至烧结舱501内部,进而此时柔性隔离囊507下侧的氮气增多,带动柔性隔离囊507开始向上膨胀,直至柔性隔离囊507向上膨胀完全后,停止氮气输入,然后承载板座508顶部的覆银锭坯处于氮气气氛中,此时再接通烧结舱501电源,对覆银锭坯进行高温烧结,待烧结完成时,此时再控制空气泵505通过送气管504将烧结舱501内部的氮气抽出,进而柔性隔离囊507又向下运动贴合在烧结舱501的内表面,氮气被全部回收,然后再控制第一电动升降柱509和第二电动升降柱5010向下收缩,即第一电动升降柱509和第二电动升降柱5010带动承载板座508向下运动,然后承载板座508从烧结舱501底部下移打开,配合控制传送系统6将承载板座508顶部的覆银锭坯传送至腰底收紧定型系统7,完成了覆银锭坯的烧结,同时烧结过程中保证了覆银锭坯烧结过程中完全与空气隔离,并且氮气无浪费可进行重复利用。

控制传送系统6包括有动力电机601、第一传动轮602、第二传动轮603、第一平齿轮604、第一轴承架板605、第二平齿轮606、齿轨板607、控制推板608、第一限位滑座609、第二限位滑座6010、第一衔接安装架6011、第二衔接安装架6012、第一复位弹簧6013、第一安装座板6014、第一限位滑套板6015、第二限位滑套板6016、控制长杆6017、第三平齿轮6018、第二安装座板6019和缓冲弹簧6020;动力电机601下方与工作机床板1进行螺栓连接;第一传动轮602轴心与动力电机601输出轴进行固接;第二传动轮603外环面通过皮带与第一传动轮602进行传动连接,第二传动轮603与腰底收紧定型系统7相连接;第一平齿轮604轴心与第二传动轮603进行固接;第一轴承架板605与第一平齿轮604进行转动连接,第一轴承架板605下方与工作机床板1进行固接;第二平齿轮606轴心与第一轴承架板605进行转动连接;齿轨板607与第二平齿轮606进行啮合;控制推板608与齿轨板607进行焊接;第一限位滑座609与齿轨板607进行滑动连接;第二限位滑座6010与齿轨板607进行滑动连接;第一衔接安装架6011下方依次与第一限位滑座609和第二限位滑座6010进行焊接;第二衔接安装架6012与第一衔接安装架6011进行焊接,第二衔接安装架6012下方与工作机床板1进行焊接;第一复位弹簧6013与第一衔接安装架6011相连接;第一安装座板6014与第一复位弹簧6013相连接,第一安装座板6014下方与齿轨板607进行焊接;第一限位滑套板6015下方与工作机床板1进行焊接;第二限位滑套板6016下方与工作机床板1进行焊接;控制长杆6017外表面依次与第一限位滑套板6015和第二限位滑套板6016进行滑动连接;第三平齿轮6018与控制长杆6017进行转动连接;第二安装座板6019与控制长杆6017进行焊接;缓冲弹簧6020与第二安装座板6019相连接,缓冲弹簧6020与第一限位滑套板6015相连接。

首先通过运行控制屏4控制接通动力电机601电源,然后动力电机601带动第一传动轮602进行转动,进而第一传动轮602带动第二传动轮603进行转动,然后第二传动轮603带动第一平齿轮604进行转动,在第二电动升降柱5010收缩带动控制异形块5011向下运动时,然后在控制异形块5011向下运动接触到控制长杆6017后,此时控制长杆6017受到控制异形块5011向左的推压,进而控制长杆6017在第一限位滑套板6015和第二限位滑套板6016内侧向左滑动,进而控制长杆6017带动第三平齿轮6018运动至与第一平齿轮604和第二平齿轮606啮合的位置,然后第一平齿轮604带动第三平齿轮6018进行转动,进而第三平齿轮6018带动第二平齿轮606进行转动,然后第二平齿轮606带动齿轨板607向右运动,进而齿轨板607在第一限位滑座609和第二限位滑座6010底部向右滑动,即齿轨板607带动控制推板608向右运动,同时齿轨板607通过第一安装座板6014带动第一复位弹簧6013压缩,由于第一电动升降柱509和第二电动升降柱5010的收缩,进而承载板座508位置也随之下降,进而承载板座508带动其顶部的覆银锭坯向下运动,即覆银锭坯运动至与控制推板608同一水平高度的位置,进而齿轨板607带动控制推板608向右运动将承载板座508顶部的覆银锭坯向右推动至腰底收紧定型系统7,完成了烧结完成的覆银锭坯的传送。

腰底收紧定型系统7包括有安装台板701、固定轴柱702、传送台板703、电动转轴座704、变向承载板705、电动伸缩推柱706、固定柱707、处理台板708、第一转轴杆709、第三传动轮7010、第一锥齿轮7011、第二锥齿轮7012、第四传动轮7013、第一凸轮7014、第一冲击杆7015、第三限位滑套板7016、第一挤压块7017、第二复位弹簧7018、第三安装座板7019、前推板7020、电动推杆7021、第五传动轮7022、第二转轴杆7023、第二轴承架板7024、第二凸轮7025、第二冲击杆7026、第四限位滑套板7027、第二挤压块7028、第三复位弹簧7029、第四安装座板7030和第三轴承架板7031;安装台板701下方与工作机床板1进行焊接;固定轴柱702下方与安装台板701进行螺栓连接;传送台板703与固定轴柱702进行转动连接;电动转轴座704与传送台板703相连接;变向承载板705下方与电动转轴座704相连接;电动伸缩推柱706与传送台板703进行转动连接;固定柱707上方与电动伸缩推柱706进行固接,固定柱707下方与安装台板701进行螺栓连接;处理台板708下方与安装台板701进行焊接;第一转轴杆709与处理台板708进行转动连接;第三传动轮7010轴心与第一转轴杆709进行固接;第一锥齿轮7011轴心与第三传动轮7010进行固接;第二锥齿轮7012与第一锥齿轮7011进行啮合;第四传动轮7013轴心与第二锥齿轮7012进行固接,第四传动轮7013与安装台板701进行转动连接,第四传动轮7013外环面通过皮带与第二传动轮603进行传动连接;第一凸轮7014轴心与第一转轴杆709进行固接;第一冲击杆7015与第一凸轮7014进行传动连接;第三限位滑套板7016下方与处理台板708进行焊接,第三限位滑套板7016内侧与第一冲击杆7015进行滑动连接;第一挤压块7017与第一冲击杆7015进行焊接,第一挤压块7017与处理台板708进行滑动连接;第二复位弹簧7018与第一挤压块7017相连接;第三安装座板7019与第二复位弹簧7018相连接,第三安装座板7019上方与处理台板708进行固接;前推板7020与处理台板708进行滑动连接;电动推杆7021与前推板7020相连接,电动推杆7021与处理台板708相连接;第五传动轮7022外环面通过皮带与第三传动轮7010进行传动连接;第二转轴杆7023与第五传动轮7022进行固接,第二转轴杆7023与处理台板708进行转动连接;第二轴承架板7024与第二转轴杆7023进行转动连接,第二轴承架板7024下方与安装台板701进行固接;第二凸轮7025轴心与第二转轴杆7023进行固接;第二冲击杆7026与第二凸轮7025进行传动连接;第四限位滑套板7027下方与处理台板708进行焊接,第四限位滑套板7027内侧与第二冲击杆7026进行滑动连接;第二挤压块7028与第二冲击杆7026进行焊接,第二挤压块7028与处理台板708进行滑动连接;第三复位弹簧7029与第二挤压块7028相连接;第四安装座板7030与第三复位弹簧7029相连接;第三轴承架板7031下方与安装台板701进行固接,第三轴承架板7031与第一转轴杆709进行转动连接。

首先控制推板608向右运动将承载板座508顶部的覆银锭坯向右推动,覆银锭坯被推动掉落至处理台板708顶部,即第一挤压块7017和第二挤压块7028中间的位置,然后此时等腰梯形覆银锭坯的两个腰面分别正对第一挤压块7017和第二挤压块7028,同时第二传动轮603带动第四传动轮7013进行转动,进而第四传动轮7013带动第二锥齿轮7012进行转动,然后第二锥齿轮7012带动第一锥齿轮7011进行转动,然后第一锥齿轮7011带动第三传动轮7010进行转动,进而第三传动轮7010带动第一转轴杆709进行转动,同时第三传动轮7010带动第五传动轮7022进行转动,进而第五传动轮7022带动第二转轴杆7023进行转动,然后第一转轴杆709和第二转轴杆7023同步转动分别带动第一凸轮7014和第二凸轮7025进行转动,然后第一凸轮7014的凸起部分转动与第一冲击杆7015接触时,第一凸轮7014会带动第一冲击杆7015向右运动,即第一冲击杆7015在第三限位滑套板7016内侧向右运动,进而第一冲击杆7015带动第一挤压块7017在处理台板708内侧向右滑动,同时第二凸轮7025带动第二冲击杆7026向左运动,同理第二冲击杆7026带动第二挤压块7028向左运动,即第一挤压块7017和第二挤压块7028同时向等腰梯形覆银锭坯的两侧斜腰面挤压冲击,同时第二复位弹簧7018和第三复位弹簧7029可分别带动第一挤压块7017和第二挤压块7028复位,由此往复即第一挤压块7017和第二挤压块7028反复对等腰梯形覆银锭坯的两侧斜腰面挤压冲击,使其斜面变为竖直为止,然后控制停止第一挤压块7017和第二挤压块7028的运动,然后控制电动推杆7021向前推动,即电动推杆7021带动前推板7020向前运动,然后前推板7020将处理台板708顶部的覆银锭坯向前推动至变向承载板705顶部,然后控制电动转轴座704带动变向承载板705转动九十度,即变向承载板705带动其顶部的覆银锭坯转动九十度,即覆银锭坯由前后方向转动为左右方向,然后控制电动伸缩推柱706收缩,进而传送台板703围绕固定轴柱702向下转动,即传送台板703向右下侧倾斜,进而变向承载板705顶部的覆银锭坯向右滑动至带材挤压系统8,完成了对等腰梯形斜腰面的收紧和初步挤压塑形。

带材挤压系统8包括有安装台架801、电动传送带802、第一安装架板803、第一电动挤压辊804、第二电动挤压辊805、第二安装架板806、第三电动挤压辊807、第四电动挤压辊808、第三衔接安装架809、斩断承载板8010、第一弹性簧杆8011、限位阻拦板8012、集合安装侧架8013、电动气缸8014、集合安装板8015、第二弹性簧杆8016、第三弹性簧杆8017、滑动限位板8018、第一斩断尖头刀8019和第二斩断尖头刀8020;安装台架801下方与工作机床板1进行焊接;电动传送带802下方与工作机床板1进行螺栓连接;第一安装架板803下方与安装台架801进行固接;第一电动挤压辊804与第一安装架板803进行转动连接;第二电动挤压辊805与第一安装架板803进行转动连接;第二安装架板806下方与安装台架801进行固接;第三电动挤压辊807与第二安装架板806进行转动连接;第四电动挤压辊808与第二安装架板806进行转动连接;第三衔接安装架809下方与安装台架801进行焊接;斩断承载板8010下方与第三衔接安装架809进行螺栓连接;第一弹性簧杆8011与斩断承载板8010相连接;限位阻拦板8012与第一弹性簧杆8011相连接;集合安装侧架8013下方与安装台架801进行焊接;电动气缸8014与集合安装侧架8013进行螺栓连接;集合安装板8015上方与电动气缸8014进行螺栓连接;第二弹性簧杆8016上方与集合安装板8015相连接;第三弹性簧杆8017上方与集合安装板8015相连接;滑动限位板8018与集合安装侧架8013进行焊接;第一斩断尖头刀8019上方与集合安装板8015进行固接,第一斩断尖头刀8019外表面与滑动限位板8018进行滑动连接;第二斩断尖头刀8020上方与集合安装板8015进行固接,第二斩断尖头刀8020外表面与滑动限位板8018进行滑动连接。

首先在腰底收紧定型系统7对覆银锭坯处理完成后,覆银锭坯被传送至电动传送带802上方,然后控制接通电动传送带802独立动力电源,即电动传送带802将其顶部的覆银锭坯向右传送,进而覆银锭坯被传送至电动传送带802右侧,同时接通第一电动挤压辊804、第二电动挤压辊805、第三电动挤压辊807和第四电动挤压辊808电源,即第二电动挤压辊805和第四电动挤压辊808进行逆时针转动,同时第一电动挤压辊804和第三电动挤压辊807进行顺时针转动,进而覆银锭坯经过电动传送带802的传送,覆银锭坯进入到第一电动挤压辊804和第二电动挤压辊805之间被挤压,然后再经过第三电动挤压辊807和第四电动挤压辊808的挤压,挤压过程中覆银锭坯缓慢被传送至斩断承载板8010顶部,即得到了覆银锭坯挤压带材,由于覆银锭坯挤压带材具有初速度,然后覆银锭坯挤压带材运动至斩断承载板8010顶部后会继续向右运动,然后覆银锭坯挤压带材右侧接触到限位阻拦板8012,限位阻拦板8012受到覆银锭坯挤压带材的冲击力,进而限位阻拦板8012将第一弹性簧杆8011拉长,待覆银锭坯挤压带材停止运动,第一弹性簧杆8011的弹力会带动限位阻拦板8012向左运动,即限位阻拦板8012将覆银锭坯挤压带材向左推进行正位,直至第一弹性簧杆8011恢复至原长,此时覆银锭坯挤压带材静止,覆银锭坯挤压带材的头部和尾部分别位于斩断承载板8010的左侧和右侧,然后控制电动气缸8014向下推出,即电动气缸8014带动集合安装板8015向下运动,然后集合安装板8015带动第一斩断尖头刀8019和第二斩断尖头刀8020在滑动限位板8018内侧向下滑动,同时集合安装板8015会带动第二弹性簧杆8016和第三弹性簧杆8017进行压缩,即第一斩断尖头刀8019和第二斩断尖头刀8020会向下运动分别将位于斩断承载板8010的左侧和右侧的覆银锭坯挤压带材的头部和尾部斩断分离,得到了去除头部和尾部的带材。

承载板座508顶部开槽右侧没有凸起板条。

以便于控制推板608向右运动将承载板座508顶部的覆银锭坯向右推动时,覆银锭坯不会受到阻挡。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

- 一种定型式银碳化钨石墨电触头材料加工辅助装置

- 一种高性能低压断路器用节银银碳化钨石墨电触头材料