液压泵流量校正系统

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及在液压泵与液压执行器连接的状下校正该液压泵的吐出流量的液压泵流量校正系统。

背景技术

挖掘机等建筑机械能通过其具备的铲斗等附件进行掘削等各种作业,为进行该些作业而具备执行器及供给系统。执行器上例如有液压缸及液压马达。液压缸及液压马达通过向其供给工作液,例如压力油从而以与供给的压力油的流动方向相应的方向及与流量相应的速度工作。又,执行器与供给系统连接,供给系统具备泵及方向控制阀。供给系统中,从泵吐出压力油以使执行器工作,又从泵向执行器供给的压力油的流动方向及流量由方向控制阀控制。借助于此,能使执行器以期待的方向和速度工作。

具有这样功能的供给系统中,采用可变容量型的泵,根据状况改变泵的吐出流量以此谋求改善供给系统中的能量效率。为满足这样的需求,作为可变容量型的泵例如采用斜板式泵,调节器如下构成以使斜板式泵的斜板倾转。即,调节器以与电磁比例控制阀输出的信号压相应的角度使斜板倾转,而电磁比例控制阀输出与输入其的信号(即、电流)相应的压力的信号压。即,调节器能使泵吐出与输入电磁比例控制阀的信号相应的流量(即、与流量特性相应的流量)的工作液,供给系统中能电气控制泵的吐出流量。

如此构成的供给系统中,调节器的流量特性在每个制品上存在波动。因此,制造工厂等在出货试验中会测试流量特性,检查流量特性是否收敛于公差的范围内,未收敛于公差的范围内时,会更换调节器的构成构件等以收敛于公差的范围内。如此能够高精度地控制泵的吐出流量,谋求供给系统中进一步的能量效率的改善。

发明内容

发明要解决的问题:

如前述,制造工厂等在出货试验中测试流量特性后出品可变容量型的泵,该试验中仅在预先设定的一个压力条件下进行测试。另一方面,装载有可变容量型的泵的建筑机械等的实机中,其使用的环境中压力条件大多与出货试验中压力条件不一致,出货试验中测验的流量特性在装载于实机的情况下无法再现。即,出货试验时测试的流量特性与实机装载时的流量特性之间产生误差。因此,为消除这样的装载于实机时的误差,需要能够在装载于实机的状态下校正液压泵的吐出流量,更精准地控制吐出流量;

因此本发明的目的在于提供一种能在装载于实机的状态下校正液压泵的吐出流量液压泵流量校正系统。

解决问题的技术手段:

本发明的液压泵流量校正系统,具备:与以与供给的工作液的流量相应的速度工作的液压执行器连接,向所述液压执行器供给工作液的可变容量型的液压泵;根据输入的流量指令信号变更所述液压泵的吐出流量的调节器;检测供给至所述液压执行器的工作液的流量的流量检测装置;向所述调节器输出流量指令信号而控制所述调节器的控制装置;和计算所述吐出流量相对流量指令信号的实测特性,相对于预先设定的基准特性进行基于实测特性的校正的校正装置;实测特性如下计算:在从所述控制装置向所述调节器输出规定的流量指令信号时,由所述流量检测装置检测供给至所述液压执行器的流量从而算出。

根据本发明,在液压泵与液压执行器连接的状态下,例如能通过建筑机械等实机进行液压泵的吐出流量的校正。借助于此,能抑制从液压泵向液压执行器供给工作液时的液压执行器的动作在每个机器上不一致。

上述发明中,优选地,所述液压执行器为液压马达,所述流量检测装置具有检测与所述液压马达的输出轴的转动速度相应的值的转动传感器,基于所述转动传感器的检测结果和所述液压马达的吸入容量检测供给至所述液压马达的流量。

根据上述结构,通过转动传感器推定检测流量,从而尽管不具备直接检测流量的流量传感器也能进行液压泵的吐出流量的校正。

上述发明中,优选地,所述液压马达使相对于构造体能旋转地设置的旋转体旋转,所述转动传感器检测所述旋转体的旋转速度作为与所述液压马达的输出轴的转动速度相应的值,所述流量检测装置基于检测的旋转速度和所述液压马达的吸入容量检测供给至所述液压马达的流量。

根据上述结构,通过检测旋转体的旋转速度,从而能进行液压泵的吐出流量的校正。

上述发明中,优选地,具备具有所述校正装置,设于所述旋转体的控制单元,所述转动传感器是陀螺仪传感器,内装于所述控制单元。

根据上述结构,由于能通过内装于控制单元的陀螺仪传感器运算旋转体的旋转速度,因此无需另设转动传感器,能抑制构件个数的增加。

本发明的液压泵流量校正系统,还具备:与以与供给的工作液的流量相应的速度工作的液压执行器连接,向所述液压执行器供给工作液的可变容量型的第一液压泵;与所述液压执行器连接,向所述液压执行器供给工作液的第二液压泵;根据输入的第一流量指令信号变更所述第一液压泵的吐出流量的第一调节器;与所述第一液压泵及所述第二液压泵以及所述液压执行器连接,使所述第一液压泵及所述第二液压泵中任一个与所述液压执行器连接的切换阀;检测供给至所述液压执行器的工作液的流量的流量检测装置;向所述第一调节器输出第一流量指令信号而控制所述第一调节器的控制装置;以及计算所述第一液压泵的吐出流量相对第一流量指令信号的第一实测特性,相对于预先设定的第一基准特性进行基于该第一实测特性的校正的校正装置;所述第一实测特性如下计算:在从所述控制装置向所述第一调节器输出规定的第一流量指令信号时,通过所述切换阀连接所述第一液压泵和所述液压执行器,由所述流量检测装置检测供给至所述液压执行器的流量,从而算出。

根据上述结构,在两个液压泵与液压执行器连接的状态下,例如能通过建筑机械等实机进行第一液压泵的吐出流量的校正。借助于此,能抑制从第一液压泵向液压执行器供给工作液时的液压执行器的动作在每个机器上不一致。

上述发明中,优选地,所述液压执行器为液压马达,所述流量检测装置具有检测与所述液压马达的输出轴的转动速度相应的值的转动传感器,基于所述转动传感器的检测结果和所述液压马达的吸入容量检测供给至所述液压马达的流量。

根据上述结构,通过转动传感器推定检测流量,从而尽管不具备直接检测流量的流量传感器也能进行液压泵的吐出流量的校正。

上述发明中,优选地,所述液压马达使相对于构造体能旋转地设置的旋转体旋转,所述转动传感器检测所述旋转体的旋转速度作为与所述液压马达的输出轴的转动速度相应的值,所述流量检测装置基于检测的旋转速度和所述液压马达的吸入容量检测供给至所述液压马达的流量。

根据上述结构,通过检测旋转体的旋转速度,能进行液压泵的吐出流量的校正。

上述发明中,优选地,具备具有所述校正装置,设于所述旋转体的控制单元,所述转动传感器为陀螺仪传感器,内装于所述控制单元。

根据上述结构,由于能通过内装于控制单元的陀螺仪传感器运算旋转体的旋转速度,所以无需另设转动传感器,能抑制构件个数的增加。

上述发明中,优选地,还具备根据输入的第二流量指令信号,变更作为可变容量型的所述第二液压泵的吐出流量的第二调节器,所述控制装置向所述第二调节器输出第二流量指令信号而控制所述第二调节器,所述校正装置计算所述第二液压泵的吐出流量相对第二流量指令信号的第二实测特性,相对于预先设定的第二基准特性进行基于该第二实测特性的校正,所述第二实测特性如下计算:在向所述第二调节器输出规定的第二流量指令信号时,通过所述切换阀连接所述第二液压泵和所述液压执行器,由所述流量检测装置检测供给至所述液压执行器的流量,从而算出。

根据上述结构,在两个液压泵与液压执行器连接的状态下,例如能通过建筑机械等实机进行第一及第二液压泵两者的吐出流量的校正。借助于此,能抑制从各液压泵向液压执行器供给工作液时的液压执行器的动作在每个机器上不一致。

上述发明中,优选地,还具备:与在作为所述液压执行器的第一液压执行器和所述切换阀之间形成的供给通路以及在所述第一液压泵和所述切换阀之间的泵通路分别连接的补给部;与所述泵通路连接且构成为能开闭,通过打开将所述泵通路内流动的工作液向储罐排出的排出阀;和检测所述补给部内流动的工作液的流量的流出流量检测装置;所述切换阀还与不同于所述第一液压执行器的第二液压执行器连接,所述第一液压泵与所述第一液压执行器连接时所述第二液压泵与所述第二液压执行器连接,所述第二液压泵与所述第一液压执行器连接时所述第一液压泵与所述第二液压执行器连接,所述补给部在所述第二液压泵通过所述切换阀与所述第一液压执行器连接时,为将所述第二液压泵吐出的工作液补给至所述第二液压执行器而允许从所述供给通路侧向所述泵通路侧的流动,并阻止其反方向的流动;所述第一实测特性如下计算:在从所述控制装置向所述第一调节器输出规定的第一流量指令信号时,通过所述切换阀连接所述第一液压泵和所述第一液压执行器并关闭所述排出阀,由所述流量检测装置检测供给至所述第一液压执行器的流量,从而算出;所述第二实测特性如下计算:在向所述第二调节器输出规定的第二流量指令信号时,通过所述切换阀连接所述第二液压泵和所述第一液压执行器并打开所述排出阀,由所述流量检测装置检测供给至所述第一液压执行器的流量,基于所述流量检测装置检测的流量和所述流出流量检测装置检测的流出流量,从而算出。

根据上述结构,在具备补给部的系统中,能高精度地进行第二液压泵的吐出流量的校正。

上述发明中,优选地,所述补给部具有节流部,所述流出流量检测装置具有检测所述第一液压泵的吐出压的第一压力传感器和检测所述第二液压泵的吐出压的第二压力传感器,基于所述第一压力传感器及所述第二压力传感器的压力差运算所述流出流量。

根据上述结构,能高精度把握从第二液压泵向第一液压执行器供给工作液时的流出流量,能以更高精度进行第二液压泵的吐出流量的校正。

上述发明中,优选地,具备:根据输入的第二流量指令信号变更作为可变容量型的所述第二液压泵的吐出流量的第二调节器;和使供给通路与泵通路相连,且介设有阻止从所述供给通路侧向所述泵通路侧的流动的旁通用逆止阀的旁通通路,所述供给通路形成于作为所述液压执行器的第一液压执行器和所述切换阀之间,所述泵通路形成于所述第一液压泵和所述切换阀之间;所述切换阀还与不同于所述第一液压执行器的第二液压执行器连接,所述第一液压泵与所述第一液压执行器连接时所述第二液压泵与所述第二液压执行器连接,所述第二液压泵与所述第一液压执行器连接时所述第一液压泵与所述第二液压执行器连接;所述控制装置向所述第二调节器输出第二流量指令信号而控制所述第二调节器;所述校正装置计算所述第二液压泵的吐出流量相对第二流量指令信号的第二实测特性,相对于预先设定的第二基准特性进行基于该第二实测特性的校正;所述第二实测特性如下计算:在向所述第二调节器输出规定的第二流量指令信号时,向所述第一调节器输出作为基准的第一流量指令信号且通过所述切换阀连接所述第二液压泵和所述第一液压执行器,从所述第一液压泵吐出的工作液通过所述旁通通路供给至所述第一液压执行器且从所述第二液压泵吐出的工作油通过所述切换阀供给至所述第一液压执行器并由所述流量检测装置检测供给至所述第一液压执行器流量,基于所述流量检测装置检测的检测流量和补正流量而算出;所述补正流量是在从所述控制装置向所述第一调节器输出作为基准的第一流量指令信号且通过所述切换阀连接所述第一液压泵和所述第一液压执行器时,由所述流量检测装置检测的流量。

根据上述结构,在两个液压泵与液压执行器连接的状态下,例如能通过建筑机械等实机进行第一及第二液压泵两者的吐出流量的校正。借助于此,能抑制从各液压泵向液压执行器供给工作液时的液压执行器的动作在每个机器上不一致。

上述发明中,优选地,所述切换阀能使所述第一液压泵及所述第二液压泵两者与所述液压执行器连接,所述校正装置计算所述第二液压泵的吐出流量相对第二流量指令信号的第二实测特性,相对于预先设定的第二基准特性进行基于该第二实测特性的校正,所述第二实测特性如下计算:在向所述第二调节器输出规定的第二流量指令信号时,向所述第一调节器输出作为基准的第一流量指令信号且通过所述切换阀使所述第一液压泵及所述第二液压泵两者与所述液压执行器连接并由所述流量检测装置检测供给至所述液压执行器的流量,基于所述流量检测装置检测的检测流量和补正流量,从而算出;所述补正流量是从所述控制装置向所述第一调节器输出作为基准的第一流量指令信号且通过所述切换阀连接所述第一液压泵和所述液压执行器时流入所述液压执行器的流量。

根据上述结构,在两个液压泵与液压执行器连接的状态下,例如能通过建筑机械等实机进行基于第一及第二液压泵两者的吐出流量的校正。借助于此,能抑制从各液压泵向液压执行器供给工作液时的液压执行器的动作在每个机器上不一致。

上述发明中,优选地,所述校正装置基于所述液压执行器的泄漏量补正由所述流量检测装置检测的流量,基于补正的流量计算实测特性。

根据上述结构,能以更高精度进行各液压泵的吐出流量的校正。

上述发明中,优选地,实测特性如下计算:输出相互不同的多个流量指令信号,基于输出它们时由所述流量检测装置分别检测的多个流量而算出。

根据上述结构,能以更高精度进行各液压泵的吐出流量的校正。

上述发明中,优选地,所述校正装置满足预先设定的条件时计算实测特性。

根据上述结构,满足条件时能自动进行液压泵的校正,改善便利性。

发明效果:

根据本发明,能在装载于实机的状态下校正液压泵的吐出流量。

本发明的上述目的、其他目的、特征及优点在参照所附附图的基础上,通过以下优选实施形态的详细说明得以明确。

附图说明

图1是示出装载有根据本发明一实施形态的液压驱动系统的挖掘机的立体图;

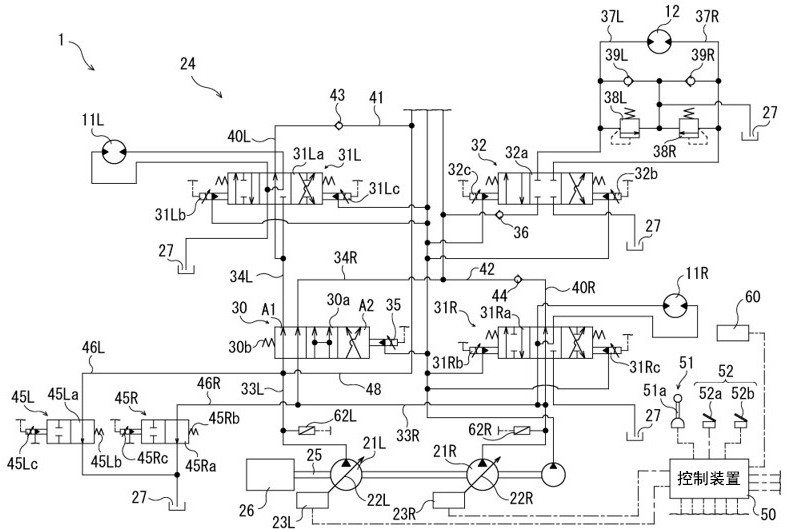

图2是示出装载于图1的挖掘机的第一实施形态的液压驱动系统的液压回路;

图3是示出图2的液压驱动系统的液压泵的流量特性的折线图(graph);

图4是示出由图2所示的液压驱动系统执行的流量校正处理的顺序的流程图;

图5是示出第二至第四实施形态的液压驱动系统的液压回路;

图6是示出由图5所示的液压驱动系统执行的流量校正处理的顺序的流程图;

图7是示出由第二实施形态的液压驱动系统执行的第二泵校正处理的顺序的流程图;

图8是示出由第三实施形态的液压驱动系统执行的第二泵校正处理的顺序的流程图;

图9是示出由第四实施形态的液压驱动系统执行第二泵校正处理的顺序的流程图;

图10是示出第五实施形态的液压驱动系统的液压回路;

图11是示出由图11的液压驱动系统执行的流量校正处理的顺序的流程图;

图12是示出其他实施形态的液压驱动系统的液压回路。

具体实施方式

以下,参照说明书附图说明作为本发明的液压泵流量校正系统的示例的第一至第五实施形态的液压驱动系统1、1A~1D。另,以下的说明中所用的方向概念是为了便于说明而使用,并非将发明的结构朝向等限定于该方向。又,以下说明的液压驱动系统1、1A~1D不过是本发明一实施形态。因此,本发明不限于实施形态,在不脱离发明主旨的范围可追加、删除、变更。

<第一实施形态>

建筑机械等作业机械使用工作液(例如油)从而进行各种作业。作为这样作业机械的一例,例如有起重机、轮式装载机及挖掘机,以下对适用于图1所示的挖掘机3的情况进行说明。挖掘机3能通过安装于梢端部的附件,例如铲斗4进行掘削等各种作业。又,挖掘机3具有履带等行走装置5以搬运掘削物,行走装置5上载置有旋转体6。

旋转体6上形成有用于搭乘驾驶员的驾驶座6a,而动臂7设为上下方向可揺动。动臂7的梢端部上上下方向可揺动地设有斗杆8,而斗杆8的梢端部设有铲斗4。即,旋转体6上通过动臂7及斗杆8设有铲斗4,通过使动臂7及斗杆8工作能使铲斗4升降。此外,旋转体6相对于作为构造体的行走装置5可旋转地构成,通过旋转能使铲斗4移动至360度任意位置。如此构成的挖掘机3上例如具备多个液压执行器11L、11R、12~15以使行走装置5、旋转体6、动臂7、斗杆8及铲斗4运动。

即,挖掘机3具备左右一对行走用液压马达11L、11R、旋转用液压马达12、动臂缸13(参照图1)、斗杆缸14(参照图1)及铲斗缸15(参照图1)。左右一对行走用液压马达11L、11R是所谓的液压马达,通过向其供给工作液而分别驱动行走装置5具备的左右一对履带5R、5L从而使挖掘机3前进、后退及方向转换。又,旋转体6上设有旋转用液压马达12以使其旋转。旋转用液压马达12还是所谓的液压马达,通过向其供给工作液而使旋转体6旋转。又,动臂缸13、斗杆缸14及铲斗缸15分别设于动臂7、斗杆8及铲斗4,通过向它们供给工作液而伸缩从而分别使动臂7、斗杆8及铲斗4揺动。这样的各种液压执行器11L、11R、12~15通过供给工作液而工作,为向它们供给工作液而使挖掘机3具备液压驱动系统1。

[液压驱动系统]

液压驱动系统1如图2所示,主要具备两个液压泵21L、21R、两个调节器23L、23R和液压供给装置24。两个液压泵21L、21R分别例如是串联型的双泵,构成为可通过共有的输入轴25驱动。另,两个液压泵21L、21R无需必须为串联型的双泵,也可是并联型的双泵,还可是各自独立形成的单泵。又,液压驱动系统1所具备的液压泵的数量无需必须限定为两个,三个以上亦可。如此构成的两个液压泵21L、21R通过输入轴25与发动机或电动机等驱动源26相连,驱动源26使输入轴25转动从而从两个液压泵21L、21R吐出工作液。

如此构成的两个液压泵21L、21R均为可变容量型的斜板泵,分别具有斜板22L、22R。即,两个液压泵21L、21R中作为一方的泵21L的左侧液压泵21L能通过改变斜板22L的倾转角来改变其吐出流量,而作为另一方的液压泵21R的右侧液压泵21R能通过改变斜板22R的倾转角来改变其吐出流量。又,液压泵21L、21R各自为改变其斜板22L、22R的倾转角而分别设有调节器23L、23R。两个调节器23L、23R能根据输入其内的流量指令信号分别调节倾转角,控制各液压泵21L、21R的吐出流量。

更详细说明则调节器23L、23R分别具有电磁比例控制阀(未图示),输出与电磁比例控制阀输入的流量指令信号相应压力的信号压。于是,调节器23L、23R的伺服活塞(未图示)移动至与信号压相应的位置。各伺服活塞与前述的斜板22L、22R连结,斜板22L、22R根据伺服活塞的活动而倾转。因此,斜板22L、22R倾转至与流量指令信号相应的倾转角,即从液压泵21L、21R吐出与流量指令信号相应流量的工作液。如此,吐出的工作液供给至各液压执行器11L、11R、12~15,而为了控制供给至它们的工作液的流动方向及流量而使两个液压泵21L、21R与液压供给装置24连接。

液压供给装置24具有多个方向控制阀31L、31R、32。多个方向控制阀31L、31R、32与前述的各液压执行器11L、11R、12~15对应地配置,能控制工作液相对于对应的液压执行器11L、11R、12~15的流动及流量。更详细说明则液压供给装置24具备左侧及右侧行走用方向控制阀31L、31R、旋转用方向控制阀32作为分别与液压执行器11L、11R、12对应的方向控制阀。左侧及右侧行走用方向控制阀31L、31R与左右一对行走用液压马达11L、11R各自对应地配置,控制工作油相对于各自的流动及流量。另一方面,旋转用方向控制阀32与旋转用液压马达12对应地配置,控制工作液相对于旋转用液压马达12的流动及流量。另,液压供给装置24除方向控制阀31L、31R、32之外,还分别具备与动臂缸13、斗杆缸14及铲斗缸15等对应的各种方向控制阀。例如,与动臂缸13对应的方向控制阀(未图示)与从左侧泵通路33L分叉的并联通路48连接。这样的液压供给装置24具有多个方向控制阀,但对于与后述的泵流量校正处理尤其相关的前述三个方向控制阀31L、31R、32以外的方向控制阀,以下省略图示及详细说明。

又,液压供给装置24除前述的多个方向控制阀31L、31R、32之外,还具有后面详述的行走直进阀30。作为切换阀一例的行走直进阀30与三个方向控制阀31L、31R、32中除右侧行走用方向控制阀31R外的两个方向控制阀31L、32连接。又,行走直进阀30与左侧泵通路33L及右侧泵通路33R连接,通过各泵通路33L、33R与两个液压泵21L、21R连接。即,两个方向控制阀31L、32能通过行走直进阀30与各液压泵21L、21R连接。另一方面,右侧行走用方向控制阀31R以与行走直进阀30并列的形式与右侧液压泵21R连接。即,右侧行走用方向控制阀31R不通过行走直进阀30而与右侧液压泵21R连接,以下构成。

右侧行走用方向控制阀31R与右侧泵通路33R连接且与储罐27及右侧行走用液压马达11R连接,能切换它们的连接状态。更详细说明则右侧行走用方向控制阀31R是所谓的滑阀,具有阀芯31Ra。阀芯31Ra的两端部分别承受从不同的两个电磁比例控制阀31Rb、31Rc分别输出的先导压,根据受压的两个先导压的压力差从中立位置向规定方向一方及另一方移动。借助于此,切换右侧泵通路33R及储罐27与右侧行走用液压马达11R的连接状态。即,右侧行走用方向控制阀31R中,阀芯31Ra位于中立位置时切断右侧泵通路33R和右侧行走用液压马达11R之间。另一方面,阀芯31Ra从中立位置向规定方向一方及另一方移动,则右侧泵通路33R与右侧行走用液压马达11R连接,向右侧行走用液压马达11R供给工作液。又,右侧行走用方向控制阀31R中,根据阀芯31Ra的位置切换供给至右侧行走用液压马达11R的工作液的流动方向,通过切换从而能切换右侧行走用液压马达11R的转动方向。又,右侧行走用方向控制阀31R的开度调节为与阀芯31Ra的位置相应的开度,与开度相应的流量的工作液流入右侧行走用液压马达11R从而控制右侧行走用液压马达11R的速度。

如此构成的右侧行走用方向控制阀31R如前述通过右侧泵通路33R与右侧液压泵21R直接连接。另一方面,其他方向控制阀31L、31R如前述通过行走直进阀30与两个液压泵21L、21R连接,行走直进阀30能根据挖掘机3的作业状态切换与方向控制阀31L、31R连接的液压泵21L、21R。具有这样功能的行走直进阀30如下构成。

行走直进阀30是在使挖掘机3直进行走并进行执行器等的操作,例如动臂操作及旋转操作等时,用于抑制流入左右一对行走用液压马达11L、11R的工作液的流量发生偏差的阀。为达成该种功能,行走直进阀30能切换与两个方向控制阀31L、32分别连接的液压泵21L、21R。如此构成的行走直进阀30如前述以与右侧行走用方向控制阀31R并列的形式与右侧泵通路33R连接,还与左侧泵通路33L连接。又,行走直进阀30与左侧及右侧供给通路34L、34R连接,通过左侧供给通路34L与左侧行走用方向控制阀31L连接,通过右侧供给通路34R与旋转用方向控制阀32连接。如此配置的行走直进阀30切换该些四个通路33L、33R、34L、34R的连接状态,切换与两个方向控制阀31L、32分别连接的液压泵21L、21R。

更详细说明则行走直进阀30是所谓的滑阀,具有阀芯30a。阀芯30a能沿其的轴线移动,阀芯30a移动从而切换行走直进阀30的功能。即,阀芯30a能在第一位置A1和第二位置A2之间移动。第一位置A1处,左侧泵通路33L与左侧供给通路34L连接,而右侧泵通路33R与右侧供给通路34R连接(第一功能)。另一方面,第二位置A2处,左侧泵通路33L与右侧供给通路34R连接,而右侧泵通路33R与左侧供给通路34L连接(第二功能)。又,行走直进阀30中,在阀芯30a位于第一位置A1和第二位置A2之间的状态下四个通路33L、33R、34L、34R的连接状态如下变化。

即,阀芯30a随着从第一位置A1向第二位置A2行进而增加左侧泵通路33L和右侧供给通路34R之间的开度。又,右侧泵通路33R和左侧供给通路34L之间的开度随着从第一位置A1向第二位置A2行进而增加。又,行走直进阀30中,在阀芯30a位于第一位置A1和第二位置A2之间的状态下两个泵通路33L、33R均与两个液压泵21L、21R连接(合流功能)。

这样的行走直进阀30能通过改变阀芯30a的位置来切换四个通路33L、33R、34L、34R的连接状态。又,阀芯30a上为了改变其位置而设有弹簧构件30b。弹簧构件30b设于阀芯30a的一端部,对阀芯30a施力以位于第一位置A1。又,阀芯30a的另一端部上以与弹簧构件30b抵抗的形式作用有切换指令压,为使切换指令压作用而使行走直进阀30与切换用电磁比例控制阀35连接。切换用电磁比例控制阀35输出与输入其的切换指令信号相应压力的切换指令压。输出的切换指令压如前述施加于阀芯30a的另一端部,阀芯30a被与切换指令压相应的按压力按压。

像这样在阀芯30a的各端部上相互抵抗地作用有弹簧构件30b的施加力及与切换指令压相应的按压力,阀芯30a移动至该些力平衡的位置。即,通过调节切换指令压而使阀芯30a在第一位置A1和第二位置A2之间移动,能将两个泵通路33L、33R各自的连接处切换为供给通路34L、34R的任一个。能如此切换连接处的左侧供给通路34L与左侧行走用方向控制阀31L连接。

左侧行走用方向控制阀31L除左侧供给通路34L外,与左侧行走用液压马达11L及储罐27连接,能切换该些连接状态。更详细说明则左侧行走用方向控制阀31L是所谓的滑阀,具有阀芯31La。阀芯31La的两端部分别承受从不同的两个电磁比例控制阀31Lb、31Lc分别输出的先导压,根据受压的两个先导压的压力差从中立位置向规定一方及另一方移动。借助于此,切换左侧供给通路34L及储罐27与左侧行走用液压马达11L的连接状态。即,左侧行走用方向控制阀31L中,阀芯31La位于中立位置时切断左侧供给通路34L和左侧行走用液压马达11L之间。另一方面,阀芯31La从中立位置向规定方向一方及另一方移动,则左侧供给通路34L与左侧行走用液压马达11L连接,能将导入左侧供给通路34L的工作液供给至左侧行走用液压马达11L。又,左侧行走用方向控制阀31L中,根据阀芯31La的位置切换供给至左侧行走用液压马达11L的工作液的流动方向,能通过切换来切换左侧行走用液压马达11L的转动方向。又,左侧行走用方向控制阀31L的开度根据阀芯31La的位置调节,通过使与开度相应流量的工作液流入左侧行走用液压马达11L以此控制左侧行走用液压马达11L的速度。如此构成的左侧行走用方向控制阀31L如前述与左侧供给通路34L连接。另一方面,右侧供给通路34R与旋转用方向控制阀32连接。

旋转用方向控制阀32除右侧供给通路34R外,与旋转用液压马达12及储罐27连接。另,在右侧供给通路34R与旋转用方向控制阀32之间设有逆止阀36,通过逆止阀36阻止从旋转用方向控制阀32向右侧供给通路34R的工作液的流动。如此配置的旋转用方向控制阀32能切换右侧供给通路34R及储罐27与旋转用液压马达12的连接状态。更详细说明则旋转用方向控制阀32是所谓的滑阀,具有阀芯32a。阀芯32a的两端部分别承受从不同的两个电磁比例控制阀32b、32c分别输出的先导压,根据受压的两个先导压的压力差从中立位置向一方及另一方移动。借助于此,能切换右侧供给通路34R及储罐27与旋转用液压马达12的连接状态。即,旋转用方向控制阀32中,阀芯32a位于中立位置时切断右侧供给通路34R和旋转用液压马达12之间。另一方面,阀芯32a从中立位置向规定方向一方及另一方移动,则右侧供给通路34与旋转用液压马达12连接,能将导入右侧供给通路34的工作液供给至旋转用液压马达12。又,旋转用方向控制阀32中,根据阀芯32a的位置切换供给至旋转用液压马达12的工作液的流动方向,能通过切换来切换旋转用液压马达12的转动方向。又,旋转用方向控制阀32的开度根据阀芯32a的位置调节,通过使与开度相应流量的工作液流入旋转用液压马达12以此控制旋转用液压马达12的速度。

另,旋转用方向控制阀32与旋转用液压马达12之间连接有如下结构。即,旋转用方向控制阀32通过两个旋转用供给通路37L、37R与旋转用液压马达12连接,两个旋转用供给通路37L、37R与安全阀(relief valve)38L、38R分别连接。两个安全阀38L、38R在连接的旋转用供给通路37L、37R内流动的工作液的液压超过规定的安全压时,将工作液向储罐27排出。又,两个旋转用供给通路37L、37R通过逆止阀39L、39R与储罐27连接,能在工作液不足时从储罐27补充工作液。

又,液压供给装置24具有从左侧供给通路34L及右侧泵通路33R分别分叉的旁通通路40L、40R。该两个旁通通路40L、40R上分别介设有行走用方向控制阀31L、31R。具体说明则作为一方的旁通通路的左侧旁通通路40L上介设有左侧行走用方向控制阀31L,根据左侧行走用方向控制阀31L的动作调节左侧旁通通路40L的开度。另一方面,右侧旁通通路40R上介设有右侧行走用方向控制阀31R,根据右侧行走用方向控制阀31R的动作调节右侧旁通通路40R的开度。

此外,液压供给装置24中,并联通路48及右侧供给通路34R各自的工作液的流量不足时,为向其补给工作液而形成第一补给通路41及第二补给通路42。第一补给通路41形成为在左侧旁通通路40L和并联通路48上架设,第二补给通路42形成为在右侧旁通通路40R和右侧供给通路34R上架设。又,第一补给通路41上介设有逆止阀43。逆止阀43从左侧旁通通路40L向并联通路48引导工作液,阻止其反方向的工作液的流动。即,逆止阀43在并联通路48中的工作液的流量不足时从左侧旁通通路40L向并联通路48引导工作液。另一方面,第二补给通路42上也介设有逆止阀44。作为旁通用逆止阀一例的逆止阀44从右侧旁通通路40R向右侧供给通路34R引导工作液,阻止其反方向的工作液的流动。即,逆止阀44在右侧供给通路34R中的工作液的流量不足时从右侧旁通通路40R向右侧供给通路34R引导工作液。又,两个泵通路33L、33R分别与两个卸荷阀45L、45R对应地连接,两个泵通路33L、33R通过对应的卸荷阀45L、45R与储罐27连接。

两个卸荷阀45L、45R例如是滑阀,具有阀芯45La、45Ra。两个卸荷阀45L、45R通过其阀芯45La、45Ra冲程以此能调节使对应的泵通路33L、33R储罐27相连的储罐通路46L、46R的开度,控制供给通路34L、34R内流动的工作液的流量(即、排放(Bleed off)控制)。如此则卸荷阀45L、45R中,通过阀芯45La、45Ra冲程、即位置改变,以此能调节储罐通路46L、46R的开度,为改变其位置而具有弹簧构件45Lb、45Rb。

弹簧构件45Lb、45Rb设于阀芯45La、45Ra的一端部,为关闭储罐通路46L、46R而向阀芯45La、45Ra施力。又,阀芯45La、45Ra的另一端部以与弹簧构件30b抵抗的形式分别作用有左侧及右侧卸荷指令压,为输出左侧及右侧卸荷指令压而使卸荷阀45L、45R与电磁比例控制阀45Lc、45Rc连接。电磁比例控制阀45Lc、45Rc输出与输入其的卸荷指令信号相应压力的卸荷指令压。输出的卸荷指令压如前述施加于阀芯45La、45Ra的另一端部,阀芯45La、45Ra被与卸荷指令压相应的按压力按压。

如此,阀芯45La、45Ra的各端部以相互抵抗的形式作用有弹簧构件45Lb、45Rb的施加力及与卸荷指令压相应的按压力,阀芯45La、45Ra移动至该些力均衡的位置。因此,能通过调节卸荷指令压来调节储罐通路46L、46R的开度从而关闭储罐通路46L、46R。

如此构成的液压驱动系统1还具有控制单元50,调节器23L、23R、行走直进阀30、方向控制阀31L、31R、32及卸荷阀45L、45R的动作由控制单元50控制。又,作为控制装置的控制单元50与旋转用操作装置51及行走用操作装置52电气连接,通过该些操作装置51、52能给予与液压供给装置24的动作相关的指令。该些操作装置51、52为使旋转用液压马达12及一对行走用液压马达11L、11R工作而配备于挖掘机3(更详细而言驾驶座6a),例如由电气操纵杆或遥控阀等构成。

更详细说明则旋转用操作装置51为使旋转用液压马达12工作而设于挖掘机3的驾驶座6a,具有旋转用操作柄51a。又,旋转用操作柄51a构成为可倾倒,旋转用操作柄51a倾倒时旋转用操作装置51向控制单元50输出信号。另一方面,行走用操作装置52为使左右一对行走用液压马达11L、11R工作而设于挖掘机3的驾驶座6a。如此配置的行走用操作装置52具有左右一对脚踏板52a、52b,各脚踏板52a、52b与左侧行走用液压马达11L及右侧行走用液压马达11R分别对应地设置。又,各脚踏板52a、52b能用脚踩踏等来操作,操作时行走用操作装置52向控制单元50输出信号。

控制单元50根据从操作装置51、52输出的信号控制各方向控制阀31L、31R、32的动作,为控制方向控制阀31L、31R、32的动作而如下构成。即,控制单元50与设于方向控制阀31L、31R、32的各电磁比例控制阀31Lb、31Lc、31Rb、31Rc、32b、32c分别电气连接,根据从操作装置51、52输出的信号向电磁比例控制阀31Lb、31Lc、31Rb、31Rc、32b、32c输出指令信号。又,控制单元50还与设于行走直进阀30的切换用电磁比例控制阀35电气连接,根据来自行走用操作装置52的输出信号等向切换用电磁比例控制阀35输出切换指令信号。此外,控制单元50还与和卸荷阀45L、45R连接的电磁比例控制阀45Lc、45Rc电气连接,根据来自操作装置51、52的输出信号向电磁比例控制阀45Lc、45Rc输出卸荷指令信号。

又,液压驱动系统1还具备如下结构。即,液压驱动系统1具备陀螺仪传感器60。作为流量检测装置的陀螺仪传感器60例如是三轴陀螺仪传感器,与控制单元50电气连接。陀螺仪传感器60将与绕预先设定的x轴、y轴及z轴的角速度相应的信号向控制单元50输出,控制单元50基于来自陀螺仪传感器60的信号计算各轴的角速度。如此构成的陀螺仪传感器60收纳于如图1所示的控制单元50的筐体50a并设于旋转体6、即内装于控制单元50。如此配置的陀螺仪传感器60在旋转体6旋转时与旋转体6一起旋转,控制单元50能基于从陀螺仪传感器60输出的信号计算旋转体6的旋转速度。

又液压驱动系统1还具备两个压力传感器62L、62R。两个压力传感器62L、62R中作为一方的左侧压力传感器62L与左侧泵通路33L连接,将与左侧液压泵21L的吐出压相应的信号向控制单元50输出。又,作为另一方的压力传感器62R的右侧压力传感器62R与右侧泵通路33R连接,将与右侧液压泵21R的吐出压相应的信号向控制单元50输出。而且,控制单元50基于从两个压力传感器62L、62R输出的信号检测两个液压泵21L、21R的吐出压。此外,控制单元50在进行各种运算的同时存储各种信息。

[关于液压驱动系统的动作]

如此构成的液压驱动系统1中,根据操作装置51、52进行的操作,控制单元50控制液压供给装置24的动作,使液压执行器11L、11R、12工作。以下,说明使液压执行器11L、11R、12工作时的控制单元50的动作。即,控制单元50在旋转用操作柄51a被操作而从旋转用操作装置51输出信号时,首先使右侧卸荷阀45R工作而关闭右侧储罐通路46R。又,控制单元50将与旋转用操作装置51的信号相应的旋转指令信号向电磁比例控制阀32b(或电磁比例控制阀32c)输出而使旋转用方向控制阀32工作。此时,行走直进阀30的阀芯30a位于第一位置A1,旋转用方向控制阀32通过右侧泵通路33R及右侧供给通路34R与右侧液压泵21R相连。因此,来自右侧液压泵21R的工作液供给至旋转用液压马达12,通过该工作液使旋转用液压马达12转动。又,旋转用方向控制阀32中,阀芯32a移动至与旋转用操作柄51a的操作量相应的位置,以与旋转用操作柄51a的操作量相应的开度使旋转用方向控制阀32开口。借助于此,与该开度相应流量的工作液供给至旋转用液压马达12,能以与旋转用操作柄51a的操作量相应的旋转速度使旋转体6旋转。

然后,仅一对脚踏板52a、52b中的一方,例如左侧的脚踏板52a被操作而从行走用操作装置52输出信号时,控制单元50首先使左侧卸荷阀45L工作而关闭左侧储罐通路46L。又,控制单元50将与来自行走用操作装置52信号相应的行走指令信号向电磁比例控制阀31Lb(或电磁比例控制阀31Lc)输出,使左侧行走用方向控制阀31L工作。又,仅一对脚踏板52a、52b中的一方被操作时,行走直进阀30的阀芯30a位于第一位置A1,左侧行走用方向控制阀31L通过左侧泵通路33L及左侧供给通路34L与左侧液压泵21L相连。因此,来自左侧液压泵21L的工作液供给至左侧行走用方向控制阀31L,通过该工作液使左侧行走用液压马达11L工作。又,左侧行走用方向控制阀31L中,阀芯31La移动至与左侧的脚踏板52a的操作量相应的位置,以与左侧的脚踏板52a的操作量相应的开度使左侧行走用方向控制阀31L开口。借助于此,与该开度相应流量的工作液供给至左侧行走用液压马达11L,能以与左侧的脚踏板52a的操作量相应的转动速度使左侧行走用液压马达11L转动。即,能以与左侧的脚踏板52a的操作量相应的速度使左侧履带5L动作。

又,只操作右侧的脚踏板52b时,控制单元50首先使右侧卸荷阀45R工作而关闭右侧储罐通路46R。又,控制单元50将行走指令信号向电磁比例控制阀31Lb(或电磁比例控制阀31Lc)输出而使左侧行走用方向控制阀31L工作。借助于此,能以与右侧的脚踏板52b的操作量相应的速度使右侧行走用液压马达11R转动、即能以与右侧的脚踏板52b的操作量相应的速度使右侧履带5R动作。另一方面,例如在使动臂或旋转体等动作的同时使挖掘机3直进行走的情况下,即例如在进行动臂操作及旋转操作的同时操作脚踏板52a、52b两者的情况下,控制单元50如下动作。

即,控制单元50在脚踏板52a、52b两者别操作的状态下输出来自行走用操作装置52信号时,向与行走直进阀30连接的切换用电磁比例控制阀35输出切换指令信号,使阀芯30a向第二位置A2移动。借助于此,行走直进阀30的功能切换为第二功能。即,左侧泵通路33L与右侧供给通路34R连接,右侧泵通路33R与左侧供给通路34L连接。借助于此,左侧及右侧行走用方向控制阀31L、31R均与右侧液压泵21R连接,旋转用方向控制阀32与左侧液压泵21L连接。又,左侧及右侧行走用方向控制阀31L、31R各自以与各脚踏板52a、52b的操作量相应的开度开口,各液压马达11L、11R内导入与各脚踏板52a、52b的操作量相应流量的工作液。借助于此,能以与各脚踏板52a、52b的操作量相应的速度使各液压马达11L、11R转动,即能以与脚踏板52a、52b的操作量相应的速度使挖掘机3直进行走。

如此直进行走时,左右一对行走用液压马达11L、11R两者与一个液压泵21R连接从而具有如下优点。即,左右一对行走用液压马达11L、11R与单独的液压泵21L、21R连接时,使旋转用液压马达12与行走用液压马达11L、11R一起工作时,左侧液压泵21L的工作液还导入旋转用液压马达12。于是,应供给至左侧行走用液压马达11L的工作油不足,所期待流量的工作液无法导入行走用液压马达11R。因此,为了直进行走而操作两个脚踏板52a、52b两者时,供给至行走用液压马达11L、11R的工作液的流量产生偏差,液压挖掘机的直进性降低。对此一个液压泵21R与左右一对行走用液压马达11L、11R两者连接时,与旋转用液压马达12有无工作无关地从右侧液压泵21R向行走用液压马达11L、11R大致均等分配地供给工作液。因此,能抑制供给至行走用液压马达11L、11R的工作液的流量产生偏差,能提高挖掘机3直进行走时的直进性。另,旋转体6以外,同时操作动臂7、斗杆8及铲斗4时也能提高挖掘机3直进行走时的直进性。

如此液压驱动系统1中,根据操作装置51、52进行的操作,控制单元50控制液压供给装置24的动作,使液压执行器11L、11R、12工作。又,控制单元50为了以与对操作装置51、52的操作量相应的速度使各液压执行器11L、11R、12工作(例如,以与旋转用操作柄51a的操作量相应的速度使旋转体6工作)而如下动作。即,控制单元50控制方向控制阀31L、31R、32的开度,且通过调节器23L、23R控制液压泵21L、21R的吐出流量。更详细说明则液压泵21L、21R具有如图3所示的流量特性。此处流量特性示出吐出流量和倾转角(即、流量指令信号)的关系,图3中,横轴表示流量指令信号(电流),纵轴表示吐出流量。如图3所示,液压泵21L、21R的吐出流量在流量指令信号为Imin以下则为最小流量Qmin,在超过Imin是与流量指令信号成比例增加。而且流量指令信号为Imax以上则液压泵21L、21R的吐出流量为最大流量Qmax。

控制单元50预先设定并存储这样的流量特性(图3的实线),基于存储的流量特性、即基准特性计算输出至调节器23L、23R的流量指令信号并向液压泵21L、21R吐出与操作量相应流量的工作液。另一方面,基准特性因各种要因而会与实际的流量特性不同。具有校正装置的控制单元50为填补它们之间的差而具有校正存储的基准特性的功能。以下,对使用作为第一液压执行器一例的旋转用液压马达12所进行的液压泵流量校正处理进行说明。

[液压泵流量校正处理]

在作为液压泵流量校正系统的液压驱动系统1中,首先控制单元50判断是否满足预先设定的校正条件。校正条件是指例如操作挖掘机3的电源开关而向控制单元50供给电力,或操作未图示的校正开关而向控制单元50输入校正指令。又,校正条件也可以是在操作装置51、52未操作的状态下经过预先设定的时间。满足这样的校正条件时,控制单元50开始图4所示的流量校正处理,向步骤S1移行。

在作为第一供给状态切换工序的步骤S1中,将液压驱动系统1的状态切换为第一供给状态,第一供给状态是从作为第一液压泵的右侧液压泵21R吐出的工作液向旋转用液压马达12供给。具体说明则控制单元50对各阀30、31L、31R、32、45L、45R输出信号,该些动作如下控制。即,控制单元50通过右侧卸荷阀45R关闭右侧储罐通路46R防止排放从右侧液压泵21R吐出的工作液。另一方面,左侧储罐通路46L通过左侧卸荷阀45L而为全开放,从左侧液压泵21L吐出的工作液全量返回储罐27。同时,控制单元50使行走直进阀30的阀芯30a的位置位于第一位置A1,从右侧液压泵21R吐出的工作液通过行走直进阀30导向右侧供给通路34R。

此外,控制单元50使旋转用方向控制阀32工作,即使旋转用方向控制阀32的阀芯32a冲程而将导入右侧供给通路34R的工作液供给至旋转用液压马达12。此时,以使旋转用方向控制阀32的开度为全开的形式使阀芯32a冲程。另一方面,对于旋转用方向控制阀32以外的方向控制阀31L、31R(包含动臂缸13、斗杆缸14及铲斗缸15等对应的各种方向控制阀),使该些阀芯31La、31Ra(包含所述各种方向阀的阀芯)位于中立位置,防止工作液流入左侧行走用液压马达11L(第二液压执行器)及右侧行走用液压马达11R等其他液压执行器。如此,仅使旋转用方向控制阀32的阀芯32a冲程,右侧液压泵21R的工作液全部只供给至旋转用液压马达12。于是,液压供给装置24的状态切换为右侧液压泵21R的工作液全部仅供给至旋转用液压马达12的第一供给状态时,向步骤S2移行。

在作为指令电流设定工序的步骤S2中,基于预先存储的流量特性而设定的规定的流量指令信号I1(例如,第一流量指令信号)输出至设于右侧液压泵21R(例如,第一液压泵)的右侧调节器23R(例如,第一调节器)。此处流量指令信号I1基于右侧液压泵21R的前述基准特性、即第一基准特性(参照图3的实线)以变为Imin≤I1≤Imax的形式而事先设定,设定的流量指令信号I1向右侧调节器23R输出。借助于此,右侧液压泵21R的斜板22R倾转至与流量指令信号I1相应的倾转角,与流量指令信号I1相应的流量的工作液从右侧液压泵21R吐出。然后,该工作液的全量通过行走直进阀30及旋转用方向控制阀32供给至旋转用液压马达12时,向步骤S3移行。

在作为旋转速度检测工序的步骤S3中,检测旋转体6的旋转速度。即,控制单元50基于从陀螺仪传感器60输出的信号检测旋转体6的旋转速度。另,本实施形态中,陀螺仪传感器60以其z轴与旋转体6的旋转轴大致平行的形式装载于旋转体6,通过检测绕z轴的角速度,从而控制单元50计算旋转体6的旋转速度。不过,旋转体6的旋转速度不限于前述计算方法,以基于从陀螺仪传感器60输出的信号而检测的两轴或三轴的角速度计算旋转速度亦可。如此,检出旋转体6的旋转速度时,向步骤S4移行。

在作为旋转流量算出工序的步骤S4中,计算旋转时供给至旋转用液压马达12的工作液的流量、即旋转流量。即,控制单元50预先存储旋转用液压马达12的排除容积(吸入容量)及旋转用液压马达12和旋转体6之间的减速比,基于该排除容积与步骤S3中算出的旋转速度计算旋转流量。具体说明则步骤S3中算出的旋转速度乘以排除容积从而算出旋转流量。算出旋转流量时,向步骤S5移行。

在作为第一校正点取得工序的步骤S5中,计算右侧液压泵21R的实际的吐出流量,基于该实际的吐出流量取得右侧液压泵21R的校正点。即,控制单元50基于步骤S4中算出的旋转流量计算右侧液压泵21R的吐出流量,但为此首先要计算旋转用液压马达12中工作液的泄漏量、即马达泄漏量。马达泄漏量是根据供给至旋转用液压马达12的工作液的吐出压而变化的量,控制单元50基于右侧液压泵21R的吐出压和旋转用液压马达12的马达效率特性而计算。此处,右侧液压泵21R的吐出压基于来自右侧压力传感器62R的信号检测,旋转用液压马达12的马达效率特性(与供给的流量的使用率有关,根据压力变化的特性)预先存储于控制单元50。控制单元50计算马达泄漏量,将算出的马达泄漏量与旋转流量相加。借助于此,计算吐出流量(=旋转流量+马达泄漏量)。

另,马达泄漏量无需必须基于右侧液压泵21R的吐出压计算,也可基于旋转用液压马达12的马达效率特性为一定值。此外,算出吐出流量后,无需必须参照马达泄漏量,可使吐出流量=旋转流量。该两个情况(即、分别不参照压力及马达泄漏量的情况),在无需基于更准确的吐出流量校正流量特性时适宜,优选基于更准确的吐出流量校正第一基准特性时,如前述,优选基于吐出压和马达效率特性算出马达泄漏量。后述的左侧液压泵21L的吐出流量计算时也是如此。

控制单元50算出吐出流量后,将该吐出流量与步骤S2中设定的流量指令信号I1对应地存储。例如,如图3所示,与第一基准特性(图3的实线)相比,针对流量指令信号I1吐出的吐出流量较大时,取得校正点71。如此算出第一个校正点71时,向步骤S6移行。

在作为校正个数确认工序的步骤S6中,进行针对第一基准特性的校正时判断是否取得两点以上的校正点。另,取得的校正点的数量也可为三点以上。判断取得的校正点为一个时,返回步骤S2,针对与流量指令信号I1不同值的流量指令信号I2(第一流量指令信号)计算从右侧液压泵21R吐出的吐出流量。即,控制单元50在步骤S2中将与流量指令信号I1不同值的流量指令信号I2(Imin≤I2≤Imax)向右侧调节器23R输出。控制单元50将设定的流量指令信号I2向右侧调节器23R输出时,接着检测旋转速度(步骤S3),进一步基于步骤S3检测的旋转速度计算旋转流量(步骤S4)。此外,控制单元50基于步骤S4检测的旋转流量计算吐出流量,并且将算出的吐出流量与流量指令信号I2对应地存储。如此取得第二个校正点72时(参照图3),向步骤S7移行。

在作为第一泵流量校正工序的步骤S7中,基于步骤S5中取得的两个校正点71、72校正第一基准特性。即,流量Q在Qmin≤Q≤Qmax的范围内,通过两个校正点71、72的直线(参照图3的一点锁线)作为第一实测特性而计算,第一实测特性是右侧液压泵21R的实际的流量特性。更详细说明则控制单元50基于两个校正点71、72运算第一实测特性的Qmin≤Q≤Qmax的范围内的斜率及截距,计算第一实测特性,将算出的第一实测特性设定为新的第一基准特性。如此,基于第一实测特性的第一基准特性的校正进行时,向步骤S8移行。

在作为第二供给状态切换工序的步骤S8中,液压驱动系统1的状态切换为从作为第二液压泵的左侧液压泵21L吐出的工作液被供给至旋转用液压马达12这样的第二供给状态。具体说明则控制单元50对各阀30、31L、31R、32、45L、45R输出信号,该些动作如下控制。即,控制单元50通过左侧卸荷阀45L关闭左侧储罐通路46L而防止从左侧液压泵21L吐出的工作液排放。另一方面,右侧储罐通路46R通过右侧卸荷阀45R成为全开放,从右侧液压泵21R吐出的工作液全量返回储罐27。同时,控制单元50使行走直进阀30的阀芯30a的位置位于第二位置A2,从左侧液压泵21L吐出的工作液通过行走直进阀30导入右侧供给通路34R。又,控制单元50为使左侧液压泵21L的工作液全部仅供给至旋转用液压马达12,与步骤S2同样地仅使旋转用方向控制阀32的阀芯32a冲程。另,对于旋转用方向控制阀32以外的方向控制阀31L、31R(包含动臂缸13、斗杆缸14及铲斗缸15等对应的各种方向控制阀),使它们的阀芯31La、31Ra(包含所述各种方向阀的阀芯)位于中立位置,左侧行走用液压马达11L(第二液压执行器)及右侧行走用液压马达11R等其他液压执行器内不流入工作液。如此,液压供给装置24的状态切换为左侧液压泵21L的工作液全部仅供给至旋转用液压马达12的第二供给状态时,向步骤S9移行。

在作为指令电流设定工序的步骤S9中,将基于预先存储的流量特性而设定的规定的流量指令信号I3(例如,第二流量指令信号)向设于左侧液压泵21L(例如,第二液压泵)的左侧调节器23L(例如,第二调节器)输出。此处流量指令信号I3与前述的流量指令信号I1同样地,基于作为左侧液压泵21L的基准特性的第二基准特性(参照图3的实线)以成为Imin≤I3≤Imax的形式事先设定,设定的流量指令信号I3向左侧调节器23L输出。另,本实施形态中,对两个液压泵21L、21R预先设定相同的基准特性,但无需必须相同,预先设定不同的基准特性亦可。又,本实施形态中,流量指令信号I3设定为与流量指令信号I1不同的值,但设定为与流量指令信号I1相同的值亦可。将流量指令信号I3向左侧调节器23L输出,以此左侧液压泵21L的斜板22L倾转为与流量指令信号I3相应的倾转角,与流量指令信号I3相应的流量的工作液从左侧液压泵21L吐出。然后,该工作液全量通过行走直进阀30及旋转用方向控制阀32供给至旋转用液压马达12时,向步骤S10移行。

在作为旋转速度检测工序的步骤S10中,与步骤S3同样地检测旋转体6的旋转速度。即,控制单元50基于陀螺仪传感器60输出的信号检测旋转体6的旋转速度,算出旋转体6的旋转速度时向步骤S11移行。又,在作为旋转流量算出工序的步骤S11中,与步骤S4同样地计算旋转时的旋转用液压马达12的旋转流量。即,控制单元50基于预先存储的旋转用液压马达12的排除容积(吸入容量)及旋转用液压马达12与旋转体6之间的减速比和步骤S10中算出的旋转速度计算旋转流量,算出旋转流量时向步骤S12移行。

在作为第二校正点取得工序的步骤S12中,计算左侧液压泵21L的实际的吐出流量,并且基于该实际的吐出流量取得左侧液压泵21L的校正点。即,控制单元50基于步骤S11中算出的旋转流量计算左侧液压泵21L的吐出流量,但为此首先基于来自左侧压力传感器62L的信号检测左侧液压泵21L的吐出压。然后,控制单元50基于检测的左侧液压泵21L的吐出压和旋转用液压马达12的马达效率特性计算旋转用液压马达12的马达泄漏量。最后,控制单元50将算出的马达泄漏量与旋转流量相加计算吐出流量。控制单元50算出吐出流量时,将该出流量与步骤S9中设定的流量指令信号I3对应地存储。例如,如图3所示,与第二基准特性(图3的实线)相比,针对流量指令信号I3吐出的吐出流量较小时,取得校正点73。如此取得第一个校正点73时,向步骤S13移行。

在作为校正个数确认工序的步骤S13中,进行对第二基准特性的校正时判断是否取得两点以上的校正点。另,取得的校正点的数量可为三点以上。判断为取得的校正点为一个时,返回步骤S9,针对与流量指令信号I3不同值的流量指令信号I4(第二流量指令信号)计算从左侧液压泵21L吐出的吐出流量。即,控制单元50将与步骤S9中流量指令信号I3不同值的流量指令信号I4(Imin≤I4≤Imax)向左侧调节器23L输出。另,本实施形态中,流量指令信号I4设定为与流量指令信号I2不同的值,但设定为与流量指令信号I1相同的值亦可。控制单元50将设定的流量指令信号I4向左侧调节器23L输出时,接着检测旋转速度(步骤S10),进一步基于步骤S10中检测的旋转速度计算旋转流量(步骤S11)。此外,控制单元50基于步骤S11中检测的旋转流量计算吐出流量,并且将算出的吐出流量与流量指令信号I4对应地存储。如此取得第二个校正点74时(参照图3),从步骤S13向步骤S14移行。

在作为第二泵流量校正工序的步骤S14中,基于步骤S12中取得的两个校正点73、74校正第二基准特性。即,流量Q在Qmin≤Q≤Qmax的范围内,通过两个校正点73、74的直线(参照图3的二点锁线)作为第二实测特性而计算,而第二实测特性是左侧液压泵21L的实际的流量特性。更详细说明则控制单元50基于两个校正点73、74运算第二实测特性的Qmin≤Q≤Qmax的范围内的斜率及截距从而计算第二实测特性,算出的第二实测特性设定为新的第二基准特性。如此,进行基于第二实测特性的第二基准特性的校正时,流量校正处理结束。

这样的液压驱动系统1中,执行如前述的流量校正处理,能在挖掘机3中装载的状态下校正两个液压泵21L、21R的流量特性。因此,在装载有液压驱动系统1的挖掘机3中,能高精度地控制两个液压泵21L、21R的吐出流量。又,液压驱动系统1能基于陀螺仪传感器60检测的旋转速度计算两个液压泵21L、21R的吐出流量,基于此校正流量特性。即,液压驱动系统1中,不另外具备流量传感器也能进行两个液压泵21L、21R的流量特性的校正,能抑制构件个数为进行校正而增加。

<第二实施形态>

第二实施形态的液压驱动系统1A如图5所示与第一实施形态的液压驱动系统1结构类似。因此,对于第二实施形态的液压驱动系统1A的结构,主要说明与第一实施形态的液压驱动系统1不同的点,对于相同结构标以相同符号并省略其说明。

第二实施形态的液压驱动系统1A的液压供给装置24A除第一实施形态的液压驱动系统1的液压供给装置24的结构外还具备补给部47,补给部47具有以下功能。即,补给部47在流入右侧泵通路33R的工作液的流量不足时从右侧供给通路34R向右侧泵通路33R导入工作液而补充。更详细说明则补给部47具有补给通路47a、节流部47b、逆止阀47c。补给通路47a形成为在右侧供给通路34R和右侧泵通路33R架设。又,补给通路47a上介设有节流部47b及逆止阀47c,节流部47b及逆止阀47c在补给通路47a中从右侧供给通路34R侧以该顺序排列。如此配置的逆止阀47c允许从右侧供给通路34R向右侧泵通路33R的工作液的流动,阻止其反方向的流动。

如此构成的液压驱动系统1A与第一实施形态的液压驱动系统1大致相同地动作,但以下的点不同。即,例如进行动臂操作及旋转操作的同时操作脚踏板52a、52b两者的情况下,两个液压马达11L、11R均与右侧液压泵21R连接。即,从右侧液压泵21R向两个液压马达11L、11R供给工作液。因此,脚踏板52a、52b的操作量都较大的情况下,向两个液压马达11L、11R双方供给工作液时仅来自右侧液压泵21R的吐出流量可能会不足。液压驱动系统1A在这样的情况下能通过补给部47从右侧供给通路34R向右侧泵通路33R补给工作液,补充不足的流量。

具有如此功能的液压驱动系统1A中,也能在与第一实施形态的液压驱动系统1同样的流量校正处理中校正两个液压泵21L、21R的流量特性。然而,具备补给部47所以在步骤S9~S11中从左侧液压泵21L向旋转用液压马达12供给工作液时,从左侧液压泵21L吐出的工作液的一部分从补给部47返回储罐27,无法准确计算左侧液压泵21L的吐出流量。因此,为了准确计算左侧液压泵21L的吐出流量,更高精度地构成两个液压泵21L、21R的流量特性,液压驱动系统1A的控制单元50A执行如下流量校正处理。即,控制单元50A判断是否满足预先设定的校正条件,满足校正条件时执行如图6所示的流量校正处理。执行流量校正处理时向步骤S1移行,其后,控制单元50A与第一实施形态的液压驱动系统1同样地执行步骤S1~S5从而校正作为第一液压泵的右侧液压泵21R的流量。

即,流量校正处理开始时,首先将液压驱动系统1的状态切换为第一供给状态(步骤S1),其后,设定流量指令信号I1向右侧调节器23R输出(步骤S2)。输出后,检测旋转速度(步骤S3),基于步骤S3中检测的旋转速度计算旋转流量(步骤S4)。此外,控制单元50A基于步骤S4中检测的旋转流量计算吐出流量,将算出的吐出流量与流量指令信号I1对应地存储、即取得校正点71(参照图3)(步骤S5)。又,取得的校正点为第一个,因此从步骤S6返回步骤S2将流量指令信号I2向右侧调节器23R输出,取得第二个校正点72(步骤S3~S5)。然后,判定为取得两个校正点71、72时(步骤S6),基于两个校正点71、72计算第一实测特性,将算出的第一实测特性设定为新的第一基准特性(步骤S7)。如此,进行基于第一实测特性的第一基准特性的校正时向步骤S20移行。步骤S20中,执行如图7所示的第二泵校正处理,向步骤S21移行。

在作为最小倾转角切换工序的步骤S21中,使右侧液压泵21R的斜板22R倾转至最小倾转角。即,控制单元50A以使斜板22R的倾转角为最小倾转角的形式基于第一基准特性设定流量指令信号I5(≤Imin),将该流量指令信号I5向右侧调节器23R输出。借助于此,右侧液压泵21R的斜板22R倾转至最小倾转角,最小流量Qmin的工作液从右侧液压泵21R吐出。然后,该工作液全量通过行走直进阀30及旋转用方向控制阀32供给至旋转用液压马达12时,向步骤S22移行。

在作为旋转速度检测工序的步骤S22中,与步骤S3等同样地检测旋转体6的旋转速度。即,控制单元50A基于陀螺仪传感器60输出的信号检测旋转体6的旋转速度,算出旋转体6的旋转速度时向步骤S23移行。又,在作为旋转流量算出工序的步骤S23中,与步骤S4等同样地计算旋转时的旋转用液压马达12的旋转流量。即,控制单元50A基于预先存储的旋转用液压马达12的排除容积及旋转用液压马达12与旋转体6之间的减速比和步骤S22中算出的旋转速度计算旋转流量,算出旋转流量时向步骤S24移行。

在作为第一泵最小流量运算工序的步骤S24中,计算右侧液压泵21R的最小流量Qmin。即,控制单元50A与步骤S5等同样地,基于步骤S23中算出的旋转流量计算右侧液压泵21R的最小流量Qmin,但为此首先基于来自右侧压力传感器62R的信号检测右侧液压泵21R的吐出压。然后,控制单元50A基于检测的左侧液压泵21L的吐出压和旋转用液压马达12的马达效率特性计算旋转用液压马达12的马达泄漏量。最后,控制单元50A将算出的马达泄漏量与旋转流量相加而算出最小流量Qmin。最小流量Qmin算出时,向步骤S25移行。

在作为第二供给状态切换工序的步骤S25中,液压驱动系统1的状态切换为从作为第二液压泵的左侧液压泵21L吐出的工作液被供给至旋转用液压马达12这样的第二供给状态。即,控制单元50A通过左侧卸荷阀45L关闭左侧储罐通路46L,同时通过右侧卸荷阀45R关闭右侧储罐通路46R。同时,控制单元50A使行走直进阀30的阀芯30a的位置位于第二位置A2。如此,液压供给装置24的状态切换为第二供给状态时,向步骤S26移行。

在作为指令电流设定工序的步骤S26中,将基于与步骤S8同样预先存储的流量特性而设定的规定的流量指令信号I3向左侧调节器23L输出。左侧液压泵21L的斜板22L倾转与流量指令信号I3相应的倾转角,与流量指令信号I3相应的流量的工作液从左侧液压泵21L吐出。然后,该工作液通过行走直进阀30及旋转用方向控制阀32供给至旋转用液压马达12。又,控制单元50A向右侧调节器23R输出流量指令信号I5,使步骤S24中算出的吐出流量、即最小流量Qmin从右侧液压泵21R吐出。如此,从右侧液压泵21R吐出的工作液因右侧储罐通路46R关闭,所以通过旁通通路40R及补给通路42导向右侧供给通路34R,因此与左侧液压泵21L吐出的工作液合流,与该工作液一起供给至旋转用液压马达12。如此合流的工作液通过行走直进阀30及旋转用方向控制阀32供给至旋转用液压马达12时,向步骤S27移行。

在作为旋转速度检测工序的步骤S27中,与步骤S9同样地检测旋转体6的旋转速度。即,控制单元50A基于陀螺仪传感器60输出的信号检测旋转体6的旋转速度,检出旋转体6的旋转速度时向步骤S28移行。又,在作为旋转流量算出工序的步骤S28中,与步骤S10同样地计算旋转时的旋转用液压马达12的旋转流量。即,控制单元50A基于预先存储的旋转用液压马达12的排除容积及旋转用液压马达12与旋转体6之间的减速比和步骤S27中检测的旋转速度计算旋转流量,算出旋转流量时向步骤S29移行。

在作为第二校正点取得工序的步骤S29中,计算左侧液压泵21L的实际的吐出流量,并且基于该实际的吐出流量取得左侧液压泵21L的校正点。即,控制单元50A基于步骤S28中算出的旋转流量计算左侧液压泵21L的吐出流量,为此首先基于来自左侧压力传感器62L的信号检测左侧液压泵21L的吐出压。然后,控制单元50A基于检测的左侧液压泵21L的吐出压和旋转用液压马达12的马达效率特性计算旋转用液压马达12的马达泄漏量。然后,将算出的马达泄漏量与旋转流量相加计算吐出流量,但如此算出的吐出流量是两个液压泵21L、21R的吐出流量的总和、即总流量。因此,为算出来自左侧液压泵21L的吐出流量,从总流量减去右侧液压泵21R的吐出流量。即,步骤S26中,以使右侧液压泵21R吐出预先设定的吐出流量、即最小流量Qmin的形式向右侧调节器23R输出流量指令信号I5,右侧液压泵21R的吐出流量在步骤S24为已知。因此,控制单元50A从总流量减去作为该已知的吐出流量的最小流量Qmin(补正流量)以此算出左侧液压泵21L的吐出流量(=旋转流量+马达泄漏量-最小流量Qmin)。控制单元50A在左侧液压泵21L的吐出流量算出时,将该吐出流量与步骤S26中设定的流量指令信号I3对应地存储、即取得校正点73(参照图3)。如此取得第一个校正点73时,向步骤S30移行。

在作为校正个数确认工序的步骤S30中,进行对第二基准特性的校正时判断是否取得两点以上的校正点。另,取得的校正点的数量可以是三点以上。判断为取得的校正点为一个时,返回步骤S26将流量指令信号I4向左侧调节器23L输出,接着检测旋转速度(步骤S27),进一步基于步骤S27中检测され的旋转速度计算旋转流量(步骤S28)。此外,控制单元50A基于步骤S28中检测的旋转流量计算吐出流量,并将算出的吐出流量与流量指令信号I4对应地存储(步骤S29)。如此取得第二个校正点74时(参照图3),从步骤S30向步骤S31移行。

在作为第二泵流量校正工序的步骤S31中,与第一实施形态的步骤S14同样地,基于步骤S29中取得的两个校正点73、74校正第二基准特性。即,流量Q在Qmin≤Q≤Qmax的范围内,通过两个校正点73、74的直线(参照图3的二点锁线)作为第二实测特性而计算,第二实测特性是左侧液压泵21L的实际的流量特性。更详细说明则控制单元50A基于两个校正点73、74运算第二实测特性的Qmin≤Q≤Qmax的范围内的斜率及截距而计算第二实测特性,算出的第二实测特性设定为新的第二基准特性。如此,进行基于第二实测特性的第二基准特性的校正时第二泵校正处理结束,且流量校正处理也结束。

这样的液压驱动系统1A中,执行如前述的流量校正处理,从而在具备补给部47的情况下能更高精度地校正两个液压泵21L、21R的流量特性。因此,在装载有液压驱动系统1A的挖掘机3中,能高精度地控制两个液压泵21L、21R的吐出流量。

其他,第二实施形态的液压驱动系统1A发挥与第一实施形态的液压驱动系统1同样的作用效果。

<第三实施形态>

第三实施形态的液压驱动系统1B如图5所示与第二实施形态的液压驱动系统1A具有完全相同的结构。另一方面,液压驱动系统1B的控制单元50B执行的流量校正处理中的第二泵校正处理与第二实施形态的液压驱动系统1A的控制单元50A实施的有所不同。以下,详细说明控制单元50B执行的第二泵校正处理。即,控制单元50B如图6所示执行流量校正处理的步骤S1~S7从而右侧液压泵21R的流量特性、即第一基准特性的校正结束时,向步骤S40移行执行图8所示的第二泵校正处理,向步骤S41移行。

在作为第二供给状态切换工序的步骤S41中,液压驱动系统1的状态切换为从作为第二液压泵的左侧液压泵21L吐出的工作液被供给至旋转用液压马达12这样的第二供给状态。即,控制单元50B通过作为排出阀一例的右侧卸荷阀45R使右侧储罐通路46R全开放,并通过左侧卸荷阀45L使左侧储罐通路46L关闭。又,控制单元50B使行走直进阀30的阀芯30a的位置位于第二位置A2并使旋转用方向控制阀32工作,右侧液压泵21R的工作液供给至旋转用液压马达12。如此液压供给装置24的状态切换为第二供给状态时,向步骤S42移行。

在作为指令电流设定工序的步骤S42中,与步骤S26同样地将基于预先存储的流量特性而设定规定的流量指令信号I3向左侧调节器23L输出。左侧液压泵21L的斜板22L倾转与流量指令信号I3相应的倾转角,与流量指令信号I3相应的流量的工作液从左侧液压泵21L吐出。然后,该工作液通过行走直进阀30及旋转用方向控制阀32供给至旋转用液压马达12时,向步骤S43移行。在作为旋转速度检测工序的步骤S43中,与步骤S27同样地检测旋转体6的旋转速度。即,控制单元50B基于陀螺仪传感器60输出的信号检测旋转体6的旋转速度,检测出旋转体6的旋转速度时向步骤S44移行。又,在作为旋转流量算出工序的步骤S44中,与步骤S28同样地计算旋转时的旋转用液压马达12的旋转流量。即,控制单元50B基于预先存储的旋转用液压马达12的排除容积及旋转用液压马达12与旋转体6之间的减速比和步骤S43中检测的旋转速度计算旋转流量,算出旋转流量时向步骤S45移行。

在作为第二校正点取得工序的步骤S45中,计算左侧液压泵21L的实际的吐出流量,并基于该实际的吐出流量取得左侧液压泵21L的校正点。即,控制单元50B基于步骤S45中算出的旋转流量计算左侧液压泵21L的吐出流量,但为此首先基于来自左侧压力传感器62L的信号检测左侧液压泵21L的吐出压。然后,控制单元50B基于检测的左侧液压泵21L的吐出压和旋转用液压马达12的马达效率特性计算旋转用液压马达12的马达泄漏量。然后,基于算出的马达泄漏量及旋转流量计算左侧液压泵21L的吐出流量,以下计算吐出流量。

即,液压驱动系统1B中,具备补给部47且右侧储罐通路46R为全开放。因此,从左侧液压泵21L吐出的工作液的一部分通过补给部47、右侧泵通路33R及储罐通路46R向储罐27流出,控制单元50B除马达泄漏量外计算向储罐27流出的流出流量Qa。具体说明则控制单元50B基于来自右侧压力传感器62R(第一压力传感器)的信号检测右侧液压泵21R的吐出压,基于该吐出压和由左侧压力传感器62L(第二压力传感器)检测的吐出压计算流出流量Qa。即,控制单元50B基于以下的式(1)计算流出流量Qa。

式(1)

此处,C为流量系数,d为节流部47b的节流部直径,P1为右侧液压泵21R的吐出压,P2为左侧液压泵21L的吐出压,ρ为工作液的液密度,流量计数C、节流部直径d,及液密度ρ由控制单元50B预先存储。控制单元50B检测两个吐出压P1、P2,基于它们与式(1)计算流出流量Qa。即,控制单元50B与两个压力传感器62L、62R一起构成流出流量检测装置,以基于来自两个压力传感器62L、62R的信号而检测的吐出压P1、P2为基础计算流出流量。然后,控制单元50B通过使算出的马达泄漏量及流出流量Qa与旋转流量相加以此计算左侧液压泵21L的吐出流量。控制单元50B算出左侧液压泵21L的吐出流量时,将该吐出流量与步骤S42中设定的流量指令信号I3对应地存储、即取得校正点73(参照图3)。如此取得第一个校正点73时,向步骤S46移行。

在作为校正个数确认工序的步骤S46中,在进行对第二基准特性的校正时判断是否取得两点以上的校正点。另,取得的校正点的数量为三点以上亦可。判断为取得的校正点为一个时,返回步骤S42并将流量指令信号I4向左侧调节器23L输出,接着检测旋转速度(步骤S43),进一步基于步骤S43中检测的旋转速度计算旋转流量(步骤S44)。此外,控制单元50B基于步骤S44中检测的旋转流量计算吐出流量,并将算出的吐出流量与流量指令信号I4对应地存储(步骤S45)。如此取得第二个校正点74时(参照图3),从步骤S46向步骤S47移行。

在作为第二泵流量校正工序的步骤S47中,与第一实施形态的步骤S14同样地,基于步骤S45中取得的两个校正点73、74校正第二基准特性。即,流量Q在Qmin≤Q≤Qmax的范围内,通过两个校正点73、74的直线(参照图3的二点锁线)作为第二实测特性而计算,第二实测特性是左侧液压泵21L的实际的流量特性。更详细说明则控制单元50B基于两个校正点73、74运算第二实测特性的Qmin≤Q≤Qmax的范围内的斜率及截距从而计算第二实测特性,算出的第二实测特性设定为新的第二基准特性。如此,进行基于第二实测特性的第二基准特性的校正时第二泵校正处理结束,而流量校正处理也结束。

如此的液压驱动系统1B中,通过执行与第二实施形态的液压驱动系统1A不同顺序的流量校正处理,能与液压驱动系统1A一样更高精度地校正两个液压泵21L、21R的流量特性。因此,装载有液压驱动系统1B的挖掘机3中,能高精度地控制两个液压泵21L、21R的吐出流量;

其他,第三实施形态的液压驱动系统1B发挥与第二实施形态的液压驱动系统1A同样的作用效果。

<第四实施形态>

第四实施形态的液压驱动系统1C如图5所示具有与第二实施形态的液压驱动系统1A完全相同结构。另一方面,液压驱动系统1C的控制单元50C所执行的流量校正处理中的第二泵校正处理与第二及第三实施形态的液压驱动系统1A、1B完全不同。以下,说明控制单元50C实施的第二泵校正处理。即,控制单元50C如图6所示执行流量校正处理的步骤S1~S5后右侧液压泵21R的流量特性的校正结束时,向步骤S50移行执行如图9所示的第二泵校正处理,向步骤S51移行。向步骤S51移行。

在作为第三供给状态切换工序的步骤S51中,液压驱动系统1C的状态切换为从两个液压泵21L、21R吐出的工作液被供给至旋转用液压马达12这样的第三供给状态。具体说明则控制单元50C对各阀30、31L、31R、32、45L、45R输出信号,它们的动作如下控制。即,控制单元50C通过左侧卸荷阀45L关闭左侧储罐通路46L,并通过右侧卸荷阀45R关闭右侧储罐通路46R。此外,控制单元50C使行走直进阀30的阀芯30a向合流功能移动,从两个液压泵21L、21R吐出的工作液通过行走直进阀30合流后导入右侧供给通路34R。

控制单元50C使旋转用方向控制阀32工作、即使旋转用方向控制阀32的阀芯32a冲程。借助于此,导入右侧供给通路34R的工作液供给至旋转用液压马达12 。此时,以使旋转用方向控制阀32的开度为全开的形式,使阀芯32a冲程。另一方面,对于旋转用方向控制阀32以外的方向控制阀31L、31R(包含动臂缸13、斗杆缸14及铲斗缸15等对应的各种方向控制阀),使它们的阀芯31La、31Ra(包含所述各种方向阀的阀芯)位于中立位置,左侧行走用液压马达11L(第二液压执行器)及右侧行走用液压马达11R等其他液压执行器内不流入工作液。如此仅使旋转用方向控制阀32的阀芯32a冲程,两个液压泵21L、21R的工作液全部仅供给至旋转用液压马达12。如此,液压供给装置24的状态切换为两个液压泵21L、21R的工作液全部仅供给至旋转用液压马达12的第三供给状态时,向步骤S52移行。

在作为指令电流设定工序的步骤S52中,与步骤S26、S42同样地将基于预先存储的流量特性而设定的规定的流量指令信号I3向左侧调节器23L输出。左侧液压泵21L的斜板22L倾转与流量指令信号I3相应的倾转角,与流量指令信号I3相应的流量的工作液从左侧液压泵21L吐出。另一方面,向右侧调节器23R也输出规定的流量指令信号,本实施形态中输出流量指令信号I5(≤Imin)。左侧液压泵21L的斜板22L倾转至最小倾转角,使左侧液压泵21L的吐出流量为最小流量Qmin。如此从两个液压泵21L、21R吐出的工作液的全量通过行走直进阀30及旋转用方向控制阀32供给至旋转用液压马达12。如此供给工作液时,向步骤S53移行。

在作为旋转速度检测工序的步骤S53中,与步骤S3等同样地检测旋转体6的旋转速度。即,控制单元50C基于陀螺仪传感器60输出的信号检测旋转体6的旋转速度,算出旋转体6的旋转速度时向步骤S54移行。又,在作为旋转流量算出工序的步骤S54中,与步骤S4等同样地计算旋转时的旋转用液压马达12的旋转流量。即,控制单元50C基于预先存储的旋转用液压马达12的排除容积及旋转用液压马达12与旋转体6之间的减速比和步骤S53中算出的旋转速度计算旋转流量,算出旋转流量时向步骤S55移行。

在作为第二校正点取得工序的步骤S55中,计算左侧液压泵21L的实际的吐出流量,并基于该实际的吐出流量取得左侧液压泵21L的校正点。即,控制单元50C基于步骤S54中算出的旋转流量计算左侧液压泵21L的吐出流量,但为此首先基于来自压力传感器62L、62R的信号检测两个液压泵21L、21R的吐出压中至少一方。然后,控制单元50A基于检测的吐出压和旋转用液压马达12的马达效率特性计算旋转用液压马达12的马达泄漏量。然后,将算出的马达泄漏量与旋转流量相加计算吐出流量,但如此算出的吐出流量是两个液压泵21L、21R的吐出流量的总和、即总流量。因此,为算出来自左侧液压泵21L的吐出流量,从总流量减去右侧液压泵21R的吐出流量。

即,步骤S55中,以右侧液压泵21R吐出预先设定的吐出流量、即最小流量Qmin的形式向右侧调节器23R输出流量指令信号I5。右侧液压泵21R的流量特性、即第一基准特性在步骤S7中校正,能基于第一基准特性和流量指令信号I5计算右侧液压泵21R的吐出流量。因此,控制单元50C通过从总流量减去作为该算出的吐出流量的最小流量Qmin(补正流量)以此算出左侧液压泵21L的吐出流量(=旋转流量+马达泄漏量-最小流量Qmin)。控制单元50C算出左侧液压泵21L的吐出流量时,将该吐出流量与步骤S52中设定的流量指令信号I3对应地存储、即取得校正点73(参照图3)。如此取得第一个校正点74时,向步骤S56移行。

在作为校正个数确认工序的步骤S56中,与第二实施形态的步骤S30同样地进行对第二基准特性的校正时判断是否取得两点以上的校正点。另,取得的校正点的数量也可以为三点以上。判断为取得的校正点为一个时,返回步骤S52将流量指令信号I4向左侧调节器23L输出,然后检测旋转速度(步骤S53),进一步基于步骤S53中检测的旋转速度计算旋转流量(步骤S54)。此外,控制单元50C基于步骤S54中检测的旋转流量计算吐出流量,并将算出的吐出流量与流量指令信号I4对应地存储(步骤S55)。如此取得第二个校正点74时(参照图3),从步骤S56向步骤S57移行。

在作为第二泵流量校正工序的步骤S57中,与第二实施形态的步骤S31同样地,基于步骤S55中取得的两个校正点73、74校正第二基准特性。即,控制单元50C基于两个校正点73、74计算第二实测特性,算出的第二实测特性设定为新的第二基准特性。如此进行基于第二实测特性的第二基准特性的校正时第二泵校正处理结束,而流量校正处理也结束。

如此的液压驱动系统1C中,通过执行如前述的流量校正处理,在具备补给部47的情况下能较高精度地校正两个液压泵21L、21R的流量特性。因此,在装载有液压驱动系统1C的挖掘机3中,能高精度地控制两个液压泵21L、21R的吐出流量。

<第五实施形态>

泵流量校正系统可为以下示出的第五实施形态的液压驱动系统1D。即,第五实施形态的液压驱动系统1D如图10所示是向液压马达12D供给工作液使其驱动的系统,具备液压泵21D、调节器23D、液压供给装置24D。液压泵21D是所谓的可变容量型的斜板泵,具有斜板22D。液压泵21D能通过使斜板22D倾转来改变吐出流量,为使斜板22D倾转而在液压泵21D上设有调节器23D。调节器23D根据输入其内的流量指令信号调节斜板22D的倾转角,控制液压泵21D的吐出流量。如此构成的液压泵21D为将吐出的工作液供给至液压马达12D而与液压供给装置24D连接。

液压供给装置24D具有方向控制阀32D,能控制相对液压马达12D的工作液的流动及流量。更详细说明则方向控制阀32D除液压泵21D外,还与液压马达12及储罐27连接,能切换液压泵21D及储罐27与液压马达12D的连接状态。即,方向控制阀32D具有阀芯32Da,通过改变阀芯32Da的位置来切换所述连接状态。又,阀芯32Da的两端部分别承受从不同的两个电磁比例控制阀32Db、32Dc分别输出的先导压,根据受压的两个先导压的压力差从中立位置向一方及另一方移动。借助于此,能切换液压泵21D及储罐27与液压马达12D的连接状态,切换连接状态而改变工作液的流动方向从而能改变液压马达12D的转动方向。又,阀芯32Da通过移动至与两个先导压的压力差相应的位置,从而将方向控制阀32D的开度调节至与该位置相应的开度。

另,方向控制阀32D与液压马达12D之间连接有如下结构。即,方向控制阀32D通过两个旋转用供给通路37DL、37DR与液压马达12D连接,两个旋转用供给通路37DL、37DR与安全阀38DL、38DR分别连接。两个安全阀38DL、38DR在连接的旋转用供给通路37DL、37DR内流动的工作液的液压超过规定的安全压时,将工作液向储罐27排出。又,两个旋转用供给通路37DL、37DR通过逆止阀39DL、39DR与储罐27连接,工作液不足时能从储罐27补充工作液。

如此构成的液压驱动系统1D还具有控制单元50D,调节器23D及方向控制阀32D的动作由控制单元50D控制。又,控制单元50D上电气连接有操作装置51D以给出与液压供给装置24D的动作相关的指令。操作装置51D例如由电气操纵杆或遥控阀等构成。即,操作装置51D具有操作柄51Da,操作柄51Da倾倒则与其倾倒量相应的信号向控制单元50D输出。

控制单元50D根据操作装置51D输出的信号控制方向控制阀32D的动作,为控制方向控制阀32D的动作而如下构成。即,控制单元50D与设于方向控制阀32D的各电磁比例控制阀32Db、32Dc分别电气连接,根据操作装置51D输出的信号向电磁比例控制阀32Db、32Dc输出指令信号。于是,电磁比例控制阀32Db、32Dc输出与指令信号相应的先导压,阀芯32Da向与两个先导压的压力差相应的位置移动。借助于此,方向控制阀32以与操作柄51Da的操作量相应的开度开口,与操作柄51Da的操作量相应流量的工作液供给至液压马达12D。

又,液压驱动系统1D具备转动传感器60D及压力传感器62D。转动传感器60D设于液压马达12D的输出轴12a,与控制单元50电气连接。又,转动传感器60D将与输出轴12a的转速相应的信号向控制单元50D输出,控制单元50D给予来自转动传感器60D的信号检测液压马达12D的转速。又,压力传感器62D与液压泵21D连接,并与控制单元50D电气连接。如此配置的压力传感器62D将与液压泵21D的吐出压力相应的信号向控制单元50输出,控制单元50D给予来自压力传感器62D的输出的信号检测液压泵21D的吐出压。其他,控制单元50D进行各种运算的同时存储各种信息。

如此构成的液压驱动系统1D中,根据操作装置51D进行的操作,控制单元50D控制液压供给装置24D的动作,使液压执行器12D工作。即,控制单元50D在操作操作柄51Da而从操作装置51D输出信号时,将与该信号相应的转动指令信号向电磁比例控制阀32Db(或电磁比例控制阀32Dc)输出而使方向控制阀32D工作。借助于此,来自液压泵21D的工作液供给至液压马达12D,通过该工作液使液压马达12D转动。又,控制单元50D使方向控制阀32D以与操作柄51Da的操作量相应的开度开口,且根据操作柄51Da的操作量通过调节器23D控制液压泵21D的吐出流量。借助于此,能以与操作柄51Da的操作量相应的转速使液压马达12D转动。

具有如此功能的控制单元50D与第一至第三实施形态的控制单元50、50A、50B同样地,预先设定液压泵21D的基准特性,对设定的流量特性进行校正。以下,说明控制单元50D执行的液压泵流量校正处理。即,控制单元50D判断是否满足预先设定的校正条件,满足校正条件时执行如图10所示的流量校正处理。执行流量校正处理时向步骤S61移行。

在作为供给状态切换工序的步骤S61中,液压驱动系统1D的状态切换为从液压泵21D吐出的工作液被供给至液压马达12D这样的供给状态。具体说明则控制单元50D向方向控制阀32D的电磁比例控制阀32Db(或电磁比例控制阀32Dc)输出信号而使方向控制阀32D的阀芯32Da工作,使液压泵21D及储罐27与液压马达12D连接。此时,为将液压泵21D的工作液全量供给至液压马达12D,以使方向控制阀32D的开度为全开的形式使阀芯32Da冲程。如此,阀芯32Da冲程后液压供给装置24D的状态切换为供给状态时,向步骤S62移行。

在作为指令电流设定工序的步骤S62中,与前述步骤S2同样地,将基于基准特性而设定的规定的流量指令信号I1向调节器23D输出。借助于此,液压泵21D的斜板22D倾转与流量指令信号I1相应的倾转角,与流量指令信号I1相应流量的工作液从液压泵21D吐出。然后,该工作液全量通过方向控制阀32D供给至液压马达12D时,向步骤S63移行。在作为转速检测工序的步骤S63中,检测液压马达12D的转速。即,控制单元50基于从转动传感器60D输出的信号检测液压马达12D的转速。然后,检测出液压马达12D的转速时,向步骤S64移行。

在作为供给流量算出工序的步骤S64中,计算液压马达12D转动时向液压马达12D供给的工作液的流量、即供给流量。即,控制单元50预先存储液压马达12D的排除容积,基于该排除容积和步骤S63中检测的转速计算供给流量。具体说明则通过将步骤S63中算出转速与排除容积相乘而算出供给流量。供给流量算出时,向步骤S65移行。

在作为校正点取得工序的步骤S65中,计算液压泵21D的实际的吐出流量,并且基于该实际的吐出流量取得液压泵21D的校正点。即,控制单元50D基于步骤S64中算出的供给流量计算液压泵21D的吐出流量,为此首先基于来自压力传感器62D的信号检测液压泵21D的吐出压。然后,控制单元50D基于检测的吐出压计算液压马达12D的马达泄漏量,进一步将算出的马达泄漏量与旋转流量相加。借助于此,计算液压马达12D的吐出流量(=旋转流量+马达泄漏量)。控制单元50D算出吐出流量时,将该吐出流量与步骤S62中设定的流量指令信号I1对应地存储。例如,如图3所示与基准特性(图3的实线)相比,对流量指令信号I1吐出的吐出流量较大时,取得校正点71。如此取得第一个校正点71时,向步骤S66移行。

在作为校正个数确认工序的步骤S66中,进行对基准特性的校正时判断是否取得两点以上的校正点。另,取得的校正点的数量可以为三点以上。判断为取得的校正点为一个时,返回步骤S62并将流量指令信号I2向调节器23D输出,然后检测旋转速度(步骤S63),进一步基于步骤S63中检测的旋转速度计算旋转流量(步骤S64)。此外,控制单元50D基于步骤S64中检测的旋转流量计算吐出流量,并将算出的吐出流量与流量指令信号I2对应地存储(步骤S65)。如此取得第二个校正点74时(参照图3),向步骤S67移行。

在作为泵流量校正工序的步骤S67中,与第一实施形态的步骤S14同样地,基于步骤S65中取得的两个校正点71、72校正基准特性。即,流量Q在Qmin≤Q≤Qmax的范围内,通过两个校正点71、72的直线(参照图3的二点锁线)作为实测特性而计算,实测特性是液压泵21D的实际的流量特性。更详细说明则控制单元50D基于两个校正点71、72运算实测特性的Qmin≤Q≤Qmax的范围内的斜率及截距而计算实测特性,算出的第二实测特性设定为新的第二基准特性。如此,进行基于实测特性的基准特性的校正时,流量校正处理结束。

这样的液压驱动系统1D中,通过执行如前述的流量校正处理,在液压驱动系统1D具备液压泵21D的状态下,能校正液压泵21D的吐出流量。即,能高精度地控制液压驱动系统1D中液压泵21D的吐出流量。又,液压驱动系统1基于由转动传感器60D检测的液压马达的转速计算液压泵21D的吐出流量,基于此能校正流量特性。即,液压驱动系统1中,不另外具备流量传感器也能进行液压泵21D的流量特性的构成,能抑制为进行校正而增加构件个数。

<其他实施形态>

第一至第三实施形态的液压驱动系统1、1A、1B中,主要说明了装载于挖掘机3的情况,但无需必须限定于挖掘机3,也可是其他建筑机械,例如起重机和轮式装载机等。又,无需必须限定于建筑机械,可适用于液压驱动式的机器人,届时作为工作液可使用生理食盐水等的水。

另,起重机的情况下,可代替旋转马达而使用起重机的卷扬装置所具备的卷扬马达从而执行液压泵流量校正处理。又,轮式装载机等的情况下,可代理旋转马达使用行走用马达从而执行液压泵流量校正处理。此外,可代替液压马达使用缸从而执行液压泵流量校正处理。即,可通过缸的杆(rod)的冲程量计算对液压执行器的供给流量,基于此执行液压泵流量校正处理。此时,冲程传感器发挥流量检测装置的功能。又,流量检测装置无需必须是陀螺仪传感器60或冲程传感器,可以是与各液压执行器连接的通路的流量计等。此外,第一至第三实施形态的液压驱动系统1、1A、1B中,作为陀螺仪传感器60而采用三轴的陀螺仪传感器,但采用两轴的陀螺仪传感器亦可。

此外,第一至第四实施形态的液压驱动系统1、1A~1C中,构成为行走用方向控制阀31L、31R基于从电磁比例阀31Lb、31Lc、31Rb、31Lc输出的先导压工作,但无需必是如此构成。即,可以是行走用操作装置52由油压式的遥控阀构成,行走用方向控制阀31L、31R被从遥控阀输出的先导压驱动的这样的油压驱动式的方向控制阀。此时,从遥控阀输出的先导压由压力传感器等检测,从而检测对行走用操作装置52有无操作。

又,第一至第五实施形态的液压驱动系统1、1A~1D中,基于两个以上的校正点进行各基准特性的校正,但无需必须是两个以上。即,各液压泵21L、21R、21D中来自最小流量Qmim的变化点75与每个制品的偏差为最大流量Qmax的变化点76相比较小,可大致视为定点。因此,能基于该变化点75与算出的一个校正点计算实测特性,基于算出的实测特性进行基准特性的构成。又,可在液压泵21L、21R、21D的基准特性中存在滞后的情况下,流量增加时及减少时分别计算两个校正点,针对流量增加时及减少时各自的情况场校正基准特性。此外,可通过前述方法校正基准特性所包含的最小倾转角及最大倾转角的流量、即液压泵21L、21R、21D的最小流量Qmin及最大流量Qmax。

又,第一至第三实施形态的液压驱动系统1、1A、1B具备卸荷阀45L、45R但无需必须具备,可以是如图12所示的液压驱动系统1E。即,液压驱动系统1E的左侧旁通通路40L上介设有旁通切断阀49L,左侧旁通通路40L通过旁通切断阀49L与储罐27连接。又,左侧旁通通路40L中,在旁通切断阀49L的上流侧且左侧行走用方向控制阀31L的下流侧介设有未图示的方向控制阀(例如,铲斗用方向控制阀及第一动臂用方向控制阀等),根据包含方向控制阀31L的各方向控制阀的阀芯的位置调节左侧旁通通路40L的开度。另一方面,右侧旁通通路40R上也介设有旁通切断阀49R,右侧旁通通路40R通过旁通切断阀49R与储罐27连接。又,右侧旁通通路40R中,在旁通切断阀49R的上流侧且右侧行走用方向控制阀31R的下流侧介设有旋转用方向控制阀32或未图示的方向控制阀(例如,斗杆用方向控制阀及第二动臂用方向控制阀等),根据包含方向控制阀32的各方向控制阀的阀芯的位置调节右侧旁通通路40R的开度。

如此构成的液压驱动系统中,旁通切断阀49L、49R用作排出阀执行液压泵流量校正处理。即步骤S1中,通过打开旁通切断阀49L而使左侧供给通路34L通过左侧旁通通路40L与储罐27相连,从左侧液压泵21L吐出的工作液的全量返回储罐27。另一方面,右侧旁通通路40R无论旁通切断阀49R开闭,均通过旋转用方向控制阀32E的阀芯32a关闭。又,步骤S7中,通过关闭旁通切断阀49L而使左侧供给通路34L不返回至储罐27。使用这样介设于旁通通路40L的旁通切断阀49L,即使没有卸荷阀45L、45R也能实现液压泵流量校正处理。另,即使是具备卸荷阀45L、45R的情况,也能通过同样的方法不使卸荷阀45L、45R工作而执行液压泵流量校正处理。

又,第二实施形态的液压驱动系统1A中,作为补正流量采用最小流量Qmin,但无需必须如此,采用的流量为既知的流量即可。此外,流出流量无需必须使用前述式(1)计算,在补给通路47a上连接流量传感器而直接检测亦可。

根据上述说明,对本领域技术人员而言,能够明了本发明的较多改良和其他实施形态。因此,上述说明仅应解释为例示,以向本领域技术人员教示执行本发明的最优形态为目的而提供。不脱离本发明的精神可实质性变更其具体结构和/或功能。

符号说明:

1、1A~1E液压驱动系统(液压泵流量构成系统)

11L左侧行走用液压马达

12旋转用液压马达

13动臂缸

14斗杆缸

15铲斗缸

21L左侧液压泵

21R右侧液压泵

23D、23L、23R调节器

27储罐

30行走直进阀(切换阀)

32E旋转用方向控制阀32(排出阀)

33R右侧泵通路

34R右侧供给通路

40R右侧旁通通路

44逆止阀(旁通用逆止阀)

45R右侧卸荷阀(排出阀)

47补给部

47b节流部

50、50A、50B、50C、50D控制单元(控制装置,校正装置)

60陀螺仪传感器

60D转动传感器

62D压力传感器

62R右侧压力传感器

62L左侧压力传感器。

- 液压泵流量校正系统

- 一种误差校正方法、误差校正装置及流量传感系统