轧制机、轧制方法及工作辊的运用方法

文献发布时间:2023-06-19 13:26:15

技术领域

本发明涉及轧制机、轧制方法及工作辊的运用方法。

背景技术

具备隔着轧制线而配置于上侧和下侧的两个工作辊且相对于两个工作辊分别设置有至少一个支撑辊的四辊至六辊轧制机已经为人所熟知(例如专利文献1及专利文献2)。

而且,近年来,以汽车等的高强度化、轻型化作为目的,谋求能够轧制更硬的高强度钢(拉伸强度为1300MPa以上的高强度钢等)的轧制机。因此,需要一种轧制机,通过具备直径比以往小的小径的工作辊,能够以更高的压下率轧制硬材料,并且具有即便使用这样的小径的工作辊也可耐受高扭矩的驱动装置。

现有技术文献

专利文献

专利文献1:日本专利第3290975号公报

专利文献2:日本专利第4928653号公报

发明内容

发明所要解决的课题

若轧制机的工作辊直径变小,则工作辊中心间距离变短,因此,在使上下的工作辊双方旋转驱动的情况下,需要使与双方的工作辊连接的各个主轴的直径变小。因此,在将现有的十字销式的万向接头作为主轴而用于小径的工作辊的情况下,提高主轴的强度(增大直径)存在极限,无法确保主轴对高扭矩驱动的强度。

在为了确保主轴的强度而使用比现有的主轴强度高且高价的齿轮主轴的情况下,成本增大,且运转时的倾斜角最大只能为1.5°左右(以往最大8°至10°左右),因此,为了确保辊开度而需要长度,成为阻碍轧制机的小型化的原因。更重要的是,工作辊越成为小径则转速越高,由于主轴长度长而导致振动变大,可能产生对产品精度带来影响的问题。

另外,若由分配减速机分配一台电动机的动力而驱动双方的工作辊,则有时产生扭矩循环而使过大的扭矩集中于单侧的主轴。为了防止该情况,需要严格地管理辊直径差。

本发明是鉴于这样的课题而完成的,其目的在于提供具有即便使用小径的工作辊也可耐受高扭矩的驱动装置、能够实现更高的压下率且抑制成本的轧制机。

用于解决课题的技术方案

用于实现上述目的的主要的发明是一种轧制机,是具备隔着轧制线而配置于上侧和下侧的两个工作辊且相对于上述两个工作辊分别设置有至少一个支撑辊的四辊至六辊轧制机,其特征在于,上述两个工作辊的轴向的长度及辊颈的形状相同,且彼此能够互换,上述两个工作辊构成为,上述两个工作辊中的一方的工作辊即第一工作辊没有被旋转驱动,另一方的工作辊即第二工作辊被旋转驱动,上述第一工作辊的体长L

根据本说明书及附图的记载可清楚本发明的其他特征。

发明效果

根据本发明,能够提供具有即便使用小径的工作辊也可耐受高扭矩的驱动装置、实现更高压下率并且抑制成本的轧制机。

附图说明

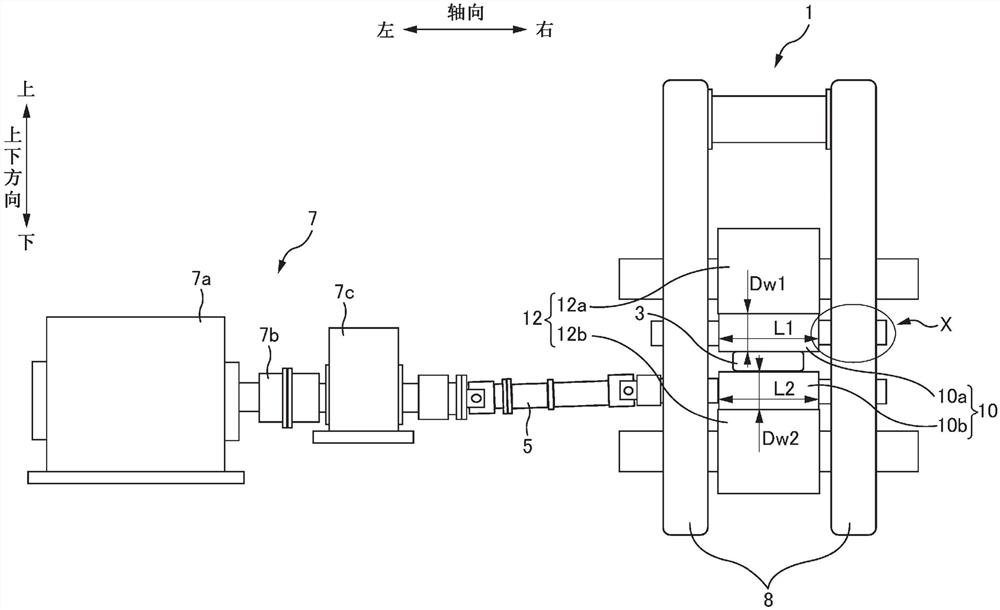

图1是第一实施方式所涉及的轧制机1的侧视概略图。

图2是用于对轧制时的施加于工作辊10的力进行说明的剖视概略图。

图3是图1的X部的放大图,且是表示工作辊10的辊颈Rn的图。

图4是表示轧制设备的最大板宽与工作辊10的单驱动报废直径及公称直径的关系的坐标图。

图5是表示相对于基于各设备规格的最大板宽决定出的工作辊新品直径Ds及工作辊报废直径Dm的各参数的表。

图6是图4的横轴由工作辊10的体长L表示且将图5所示的应用例1~9的工作辊新品直径Ds(三角点)及工作辊报废直径Dm(圆点)和体长L与工作辊的直径的比率L/D=4和L/D=7绘制曲线而成的图。

图7是用于对第一工作辊10a向进料侧偏移的轧制时的施加于第一工作辊10a的力进行说明的剖视概略图。

图8是偏移装置100的剖视图。

图9是表示偏移控制部130的图。

图10是在有无偏移的两种条件下对水平力F

图11是表示在使工作辊沿轴向位移这一类型的轧制机中相对于决定出的工作辊新品直径Ds及工作辊报废直径Dm的各参数的表。

图12是在使工作辊沿轴向位移这一类型的轧制机中以工作辊10的体长L表示横轴并且将图11所示的应用例1~9的工作辊新品直径Ds(三角点)及工作辊报废直径Dm(圆点)和体长与工作辊的直径的比率L/D=4和L/D=7绘制曲线而成的图。

具体实施方式

根据本说明书及附图的记载,至少可清楚以下事项。

一种轧制机,是具备隔着轧制线而配置于上侧和下侧的两个工作辊且相对于上述两个工作辊分别设置有至少一个支撑辊的四辊至六辊轧制机,上述轧制机的特征在于,上述两个工作辊的轴向的长度及辊颈的形状相同,且彼此能够互换,上述轧制机构成为,上述两个工作辊中的一方的工作辊即第一工作辊没有被旋转驱动,另一方的工作辊即第二工作辊被旋转驱动,上述第一工作辊的体长L

根据这样的轧制机,能够成为即便使用小径的工作辊也可耐受高扭矩的驱动装置并且能够提供抑制成本的轧制机。

在这样的轧制机中,优选具备仅在第二工作辊连接有旋转轴的电动机。

根据这样的轧制机,能够容易地实现仅第二工作辊驱动旋转的单侧驱动的轧制机。

在这样的轧制机中,优选上述两个工作辊的直径处于200mm~450mm的范围内。

根据这样的轧制机,当工作辊直径处于200mm~450mm之间时,能够提供具有即便使用小径的工作辊也可耐受高扭矩的驱动装置且抑制成本的轧制机。

在这样的轧制机中,优选作为轧制对象的被轧制件的设计上的最大板宽处于900mm~2000mm的范围内。

根据这样的轧制机,当工作辊体长处于900mm~2000mm之间时,能够成为即便使用小径的工作辊也可耐受高扭矩的驱动装置,且能够提供抑制成本的轧制机。

在这样的轧制机中,优选两个工作辊各自的报废直径与公称直径之比为0.8以上。

根据这样的轧制机,有助于工作辊的长寿命化并且提高基于单侧驱动异径辊轧制的轧制载荷、扭矩的减少效果。

在这样的轧制机中,优选为还具备:辊偏移装置,构成为能够仅使上述两个工作辊中的上述第一工作辊向上述轧制机的轧制方向上的进料侧在水平方向上偏移预定偏移量;及偏移量控制装置,构成为控制上述辊偏移装置,以使上述第一工作辊向上述进料侧偏移上述预定偏移量。

根据这样的轧制机,能够使水平力变小,因此,能够实现工作辊的小径化和更高压下率的轧制。

在使用这样的轧制机的轧制方法中,优选包括以下步骤:使上述第一工作辊向上述轧制机的轧制方向上的进料侧在水平方向上偏移上述预定偏移量并进行轧制。

根据这样的轧制方法,能够使水平力变小,因此,能够实现工作辊的小径化和更高压下率的轧制。

在这样的轧制机的工作辊的运用方法中,优选包括以下步骤:轴向的长度及辊颈的形状与两个工作辊相同的多个预备辊在轧制机中使用一定期间之后,将上述多个预备辊取下并保管;在取下并保管的多个预备辊中,取出直径与公称直径之比大于预定基准值和小于预定基准值的两个预备辊;及在取出的两个预备辊中,将直径小的预备辊更换为第一工作辊,将直径大的预备辊更换为第二工作辊。

根据这样的轧制机的工作辊的运用方法,能够始终进行异径辊轧制,因此,能够提高基于异径辊轧制的轧制载荷、扭矩的减少效果。

在这样的轧制机的工作辊的运用方法中,优选基准值为0.9。另外,优选在第一工作辊的直径与公称直径之比(D

根据这样的轧制机的工作辊的运用方法,能够抑制与工作辊的小径化相伴的不良状况的产生,并且可靠地始终进行异径辊轧制,因此,能够提高基于异径辊轧制的轧制载荷、扭矩的减少效果,并且能够得到基于工作辊的长期使用(长寿命化)的成本抑制的效果。

===第一实施方式===

第一实施方式所涉及的轧制机1是对被轧制件3进行轧制而制造被轧制成目标板厚的条状(带状)的被轧制件3的装置。

图1是第一实施方式所涉及的轧制机1的侧视概略图。在侧视图中,以纸面的横向(水平方向)为“轴向”而将纸面的左侧(右侧)称为“左(右)”,以纸面的纵向(铅垂方向)为“上下方向”而将纸面的上侧(下侧)称为“上(下)”。此外,该图1的“左”相当于后述的图9中的驱动侧,“右”相当于操作侧。

如图1所示,轧制机1具备工作辊10、支撑辊12、主轴5、驱动部7、壳体8、颈轴承(未图示)。

另外,轧制机1是四辊轧制机1,且两个工作辊10隔着轧制线而配置于上侧和下侧,且相对于两个工作辊10分别设置有一个支撑辊12。

两个工作辊10是上下一对第一工作辊10a和第二工作辊10b,且在上侧设置有第一工作辊10a,在下侧设置有第二工作辊10b。而且,在第一工作辊10a及第二工作辊10b的轴向的左右两端部分别嵌合有颈轴承,第一工作辊10a及第二工作辊10b经由颈轴承以能够旋转的方式被支承于设置在壳体8的辊轴承座(未图示)。被轧制件3在该能够旋转的第一工作辊10a及第二工作辊10b的间隙穿过而被轧制。

在第二工作辊10b的左侧端部经由主轴5而连接有驱动部7。即,仅在第二工作辊10b连接有电动机7a的旋转轴。换言之,构成为,两个工作辊10中的一方的工作辊10即第一工作辊10a没有被旋转驱动,另一方的工作辊10即第二工作辊10b被旋转驱动。

换句话说,在轧制时,第二工作辊10b通过驱动部7而旋转,将被轧制件3从搬运方向的上游侧向下游侧搬运,第一工作辊10a通过与被轧制件3的搬运相伴的带动而旋转。

这样的动作的差异使轧制时的第一工作辊10a与第二工作辊10b的转速产生差异。即,第一工作辊10a的转速比第二工作辊10b的转速小。因此,即便假设在第一工作辊10a与第二工作辊10b以相同的直径(相同的状态)进行轧制的情况下,由于上下工作辊的中立点(辊与轧制材料的速度一致的点)位置的不同而存在因辊与材料之间的摩擦而使剪切力上下抵消的区域,因此,与通常的上下辊驱动的轧制机相比,具有轧制载荷、扭矩减少的特性。

第一工作辊10a的体长L

支撑辊12由对第一工作辊10a进行支撑的第一支撑辊12a和对第二工作辊10b进行支撑的第二支撑辊12b构成。第一支撑辊12a(第二支撑辊12b)是在与第一工作辊10a(第二工作辊10b)的上侧(下侧)接触并在轧制时用于防止第一工作辊10a(第二工作辊10b)向上侧(下侧)挠曲的挠曲抑制构件。

主轴5是用于将驱动部7的旋转向第二工作辊10b传递的轴构件,且为通常的十字销式的万向接头(万向节),一端与驱动部7连接,另一端与第二工作辊10b连接。

驱动部7具有电动机7a、齿轮联轴器7b、减速机7c。电动机7a是将电力转换为旋转运动的所谓马达,且是在轧制时使第二工作辊10b旋转的动力源。齿轮联轴器7b是将电动机7a的旋转向减速机7c传递的接头构件,减速机7c是使电动机7a的旋转速度减速而使扭矩增大的装置。

设置于壳体8的辊轴承座(未图示)是用于支承工作辊10及支撑辊12的构件,且如上述那样,经由颈轴承将工作辊10支承为能够旋转。

颈轴承是用于使工作辊10准确且平滑地旋转的构件,且形成为仅供工作辊10的辊颈Rn的形状嵌合。

<<<工作辊10的使用方法>>>

接下来,对工作辊10的使用方法进行说明。在本实施方式中,以使第一工作辊10a的体长L

如前述那样,第一工作辊10a的体长L

而且,第一工作辊10a的直径D

因此,以满足4.0≤L

<施加于工作辊10的力>

为了计算工作辊10的最弱部的应力,首先,计算轧制时施加于工作辊10的力。图2是用于对轧制时施加于工作辊10的力进行说明的剖视概略图。在剖视图中,将纸面的横向(水平方向)称为“搬运方向”,将其一侧(另一侧)称为“上游(下游)”或者“进料侧(出料侧)”,将纸面的纵向(铅垂方向)称为“上下方向”,将其上侧(下侧)称为“上(下)”。

在本实施方式中,仅使第二工作辊10b驱动,第一工作辊10a没有驱动,因此,第一工作辊10a没有产生因轧制反作用力引起的扭矩。换句话说,如图2所示,第一工作辊10a的轧制反作用力Pr从工作辊接触弧长Lp的中央向第一工作辊10a的旋转中心的方向作用。

该第一工作辊10a的轧制反作用力Pr的垂直成分由第一支撑辊12a支撑,轧制反作用力Pr的水平成分即水平力Ph经由颈轴承而由工作辊轴承座支撑。

此外,驱动旋转的工作辊10产生基于轧制反作用力的扭矩,因此,如图2的第二工作辊10b所示的轧制反作用力(图2的下箭头)那样,轧制反作用力仅从工作辊接触弧长Lp的中央与接触弧长出口之间的某个地点在上下方向上作用。

因此,在第一工作辊10a及第二工作辊10b均旋转驱动的情况下,不产生上述的水平力Ph。即,与通过上下的工作辊10均驱动的通常的轧制机进行的轧制的情况相比,在本实施方式那样的单侧驱动的轧制中,水平力Ph的产生成为工作辊10的小径化的障碍。

因此,在工作辊10仅单侧驱动的情况下,作为设计工作辊10的直径时的标准,使用轧制反作用力Pr的水平力Ph。而且,轧制反作用力Pr的水平力Ph能够根据工作辊接触弧长Lp及轧制反作用力Pr由下式表示。

工作辊接触弧长:Lp

Lp=√((D

=1/2·√((D

ΔH:每个轧道的压下量。进料侧板厚H1-出料侧板厚H2的值。

轧制反作用力:Pr

Pr=C·km·b·√(1/2·D

C:基于摩擦系数、张力等的轧压力系数

km:被轧制件3的平均变形抗力

b:被轧制件3的板宽(轴向的尺寸)

轧制反作用力Pr的水平力:Ph

Ph=1/2·Lp/D

=1/2·√((D

=1/2·√((D

b·√(1/2·D

若使第一工作辊10a与第二工作辊10b的直径成为相同的尺寸(D

Ph=1/2·C·km·b·ΔH···(1)

如上述(1)式所示那样,轧制反作用力Pr的水平力Ph无论工作辊10的直径如何,均能够使用轧压力系数C、平均变形抗力km、板宽b及压下量ΔH而简单地表示。

<工作辊10的最弱部的应力>

接下来,求出工作辊10的最弱部的应力。此处所说的最弱部是指在轧制时的工作辊10中最容易产生裂缝等不良状况的部分。

图3是图1的X部的放大图,且是示出工作辊10的辊颈Rn的图。工作辊10的最弱部存在于辊颈Rn,成为向内侧离开从颈轴承的轴向的中心(图3的Z)至最弱部的距离Ln的阶梯式圆肩部(图3的Y)。

而且,在工作辊10仅单侧驱动的情况下,水平力Ph的一半(工作辊10由左右的辊轴承座支承,因此,成为一半)和最大弯曲力Fb(为了抑制工作辊10轧制时的挠曲而施加的力)的合力Fc作用于工作辊10的最弱部。

作用于辊轴承座的最大弯曲力Fb能够根据经验值由下式表示。

Fb=1/4·D

作用于辊轴承座的合力Fc能够由下式表示。

Fc=√((Ph/2)

=√((Ph/2)

作用于工作辊10的最弱部的应力σ

σ

=α·√((Ph/2)

(π/32·(kn·D

α:最弱部的应力集中系数

Zn:最弱部的截面系数

kn:最弱部的直径与工作辊新品时的直径(公称直径)D

<单驱动报废直径及公称直径的计算>

接下来,在工作辊10的直径的设计中,求出成为工作辊10的直径的标准的单驱动报废直径和公称直径。在本说明书中,工作辊的公称直径是指使用前的新品时的工作辊的直径,工作辊的报废直径是指将由于使用而磨损的工作辊报废时的工作辊的直径。

单驱动报废直径是专注于单侧驱动时所产生的水平力Ph、使最大弯曲力Fb为零(取代(3)式的合力Fc而使用单侧驱动时的水平力Ph)而运算出的工作辊10的报废直径,与其对应的公称直径是根据单驱动报废直径运算出的工作辊10的新品直径。即,单驱动报废直径是视为最大弯曲力Fb不存在而通过仅在单侧驱动时产生的水平力Ph而计算出的直径,因此,此处,为了方便,称为“单驱动”报废直径,并与后述的工作辊报废直径Dm(该报废直径也考虑了最大弯曲力Fb)进行区别。

若取代(3)式的合力Fc而使用水平力Ph,则成为下式。

σ

=α·1/4·C·km·b·ΔH·Ln/

(π/32·(kn·D

然后,使用(4)式导出基准的轧制设备的σ

若将基准的轧制设备的规格上的最大板宽b

σ

(π/32·(k

k

若将某个轧制设备的规格上的最大板宽b

σ

(π/32·(k

此处,若β=b

σ

(π/32·(k

而且,在下式成立时,(5)式与(6)式相同。即,基准的轧制设备的工作辊10与某个轧制设备的工作辊10的强度(工作辊10的最弱部的应力)相等。

β

γ=β

这样,根据作为已知的值的基准的轧制设备的单驱动报废直径Dmin

作为具体的数值,若使基准的轧制设备的最大板宽b

图4是表示轧制设备的最大板宽与工作辊10的单驱动报废直径及公称直径的关系的坐标图。针对横轴为轧制设备的最大板宽、纵轴为工作辊10的直径的情况下的单驱动报废直径和公称直径,由实线表示单驱动报废直径,由虚线表示公称直径。

此外,应用本发明的被轧制件3的最大板宽(轧制设备的规格上的最大板宽)由于最小为900mm,最大为2000mm,所以计算这样的范围的单驱动报废直径和公称直径而示出于图4。即,作为轧制对象的被轧制件3的设计上的最大板宽处于900mm~2000mm的范围内。

另外,在本实施方式中,工作辊10的报废直径(最小直径)与新品直径(最大直径)之比根据近年来的工作辊表面硬度深度特性的改善效果而从现有的0.9以上变更为0.8以上,因此,也在单驱动报废直径与公称直径之比中应用变更后的0.8。即,工作辊10的公称直径通过将先求出的工作辊10的单驱动报废直径的值除以0.8来计算,这样的计算结果作为虚线而示出于图4。

而且,通过像这样变更工作辊10的报废直径与新品直径之比,与以往相比,能够得到工作辊基本单位的提高(基于工作辊10的长寿命化的成本的抑制)的效果和基于单驱动异径辊轧制的轧制载荷、扭矩的减少效果(将在上下的工作辊10的直径不同的状态下轧制称为异径辊轧制,单驱动异径辊轧制与同径辊轧制相比,相对于相同的压下量ΔH而工作辊10的轧制载荷、扭矩变低)。

<工作辊10的直径的决定>

接下来,根据工作辊10的最弱部的应力σ

图5是表示针对基于各设备规格的最大板宽而决定的工作辊新品直径Ds及工作辊报废直径Dm的各参数的表。在图5的表中,作为应用例而记载1~9这9件例子,应用例1是规格上的最大板宽1050mm的轧制设备,应用例2~4是规格上的最大板宽1250mm的轧制设备,应用例5~7是规格上的最大板宽1600mm的轧制设备,应用例8、9是规格上的最大板宽1850mm的轧制设备。以下,对将应用例1列举为例子而决定工作辊报废直径Dm及工作辊新品直径Ds的步骤进行说明。

首先,确认工作辊10的单驱动报废直径。可知:应用例1的轧制设备能够轧制的被轧制件3的最大板宽是1050mm,因此,若观察图4的横轴为1050mm的位置的实线的纵轴的值(工作辊10的单驱动报废直径)则成为220mm左右。工作辊报废直径Dm以将该值作为标准而不低于它的方式决定即可,因此,将工作辊报废直径Dm临时决定为225mm。然后,将工作辊报废直径Dm除以0.8,来将工作辊新品直径Ds临时决定为280mm。

接下来,通过板宽b(实际轧制的被轧制件3的板宽b)、压下量ΔH等参数、(1)式、(2)式、(2-1)式计算合力Fc,使用(3)式计算工作辊10的最弱部的应力σ

若在这样的步骤中决定各轧制设备的工作辊新品直径Ds及工作辊报废直径Dm,则如图5的应用例1~9所示,工作辊10的直径纳入200mm~450mm的范围。即,两个工作辊10的直径处于200mm~450mm的范围内。

另外,若对各轧制设备的体长L(本发明的体长L

图6是由工作辊10的体长L表示图4的横轴且对图5所示的应用例1~9的工作辊新品直径Ds(三角点)及工作辊报废直径Dm(圆点)和体长L与工作辊的直径的比率L/D=4和L/D=7绘制曲线的图。

如图6所示,若在前述的步骤中决定工作辊报废直径Dm,以使工作辊报废直径Dm与工作辊新品直径Ds之比成为0.8以上的方式决定工作辊新品直径Ds,则所有工作辊新品直径Ds(三角点)及工作辊报废直径Dm(圆点)纳入L/D=4~7的范围内(L/D=4与L/D=7的坐标图之间)。

这样,以满足4.0≤L

<<<工作辊10的运用方法>>>

接下来,对工作辊10的运用方法进行说明。在第一实施方式中,第一工作辊10a与第二工作辊10b为相同规格(至少体长的尺寸及辊颈Rn的形状相同)且能够互换,因此,能够应用以下所示的工作辊10的运用方法。

轧制机的工作辊由于随着使用而磨损则表面变粗糙,所以需要每当使用一定期间时对表面进行研磨。因此,通常,轧制工厂准备许多工作辊的预备品,并对它们按每个辊标注编号而由轧制车间设备管理。

在将新品的工作辊作为第一工作辊10a和第二工作辊10b来安装而开始了轧制之后,在经过了某个使用时间的时刻,由于工作辊的磨损度的不同而使辊径产生不一致。工作辊由于作为经验值而知道与使用时间成比例地以怎样的程度磨损而使直径减小,所以各工作辊(预备辊)的编号与使用时间相关联而数据库化,由此,管理各工作辊(预备辊)的直径。

在经由作业期间从新品广泛分布至报废直径附近的辊为止的时刻,在多个预备辊中取出直径与公称直径之比大于预定基准值和小于预定基准值的两个预备辊,在取出的两个预备辊中,将直径小的预备辊更换为第一工作辊10a,将直径大的预备辊更换为第二工作辊10b。这样的基准值优选为0.9左右。

另外,优选在第一工作辊10a的直径D

===第一实施方式的有效性===

如上述那样,第一实施方式所涉及的轧制机1为具备隔着轧制线而配置于上侧和下侧的两个工作辊10且相对于两个工作辊10分别设置有一个支撑辊12的四辊轧制机1,两个工作辊10的轴向的长度及辊颈Rn的形状相同且彼此能够互换,两个工作辊10构成为,两个工作辊10中的一方的工作辊10即第一工作辊10a没有被旋转驱动,另一方的工作辊10即第二工作辊10b被旋转驱动,第一工作辊10a的体长L

近年来,以汽车等的高强度化、轻量化为目的,谋求即便以高扭矩也能够使直径比以往小的小径的工作辊10驱动的轧制机。然而,对于现有方法而言,产生主轴的强度不足、轧制机的大型化、高速轧制时的振动、扭矩循环的问题等。

相对于此,在第一实施方式所涉及的轧制机1中,第一,通常使上下的工作辊10双方驱动旋转时,仅使工作辊10的单侧(第二工作辊10b)驱动旋转。由此,上下的主轴彼此的干涉消失,因此,产生使主轴直径变大的空间,能够使直径变大而提高主轴强度,能够成为可耐受大扭矩且可高速旋转的主轴。

另外,能够不使用用于确保主轴的强度的高价的特殊齿轮主轴类型而使用低廉的通常的十字销式的万向接头,因此,能够抑制成本。

另外,万向接头的倾斜角为最大8°~10°左右,比齿轮主轴(倾斜角最大1.5°左右)大,因此,不需要齿轮主轴那样的长主轴来确保辊开度,从而能够抑制轧制机的大型化。

另外,由于仅使第二工作辊10b驱动而轧制,所以不产生扭矩循环,不需要严格的上下工作辊的直径差管理。

第二,使第一工作辊10a及第二工作辊10b成为相同规格的工作辊10。换句话说,即便为相同规格(直径),也由于上下的工作辊10的磨损量不同,所以能够得到上述的异径辊轧制的效果。而且,由于为相同规格,所以与专利文献1(日本专利第3290975号公报)所示的通常的异径辊轧制机(上下的工作辊的规格不同)相比,能够减少工作辊、颈轴承、颈密封件等作业预备品(消耗品)的种类和个数。

第三,以4.0≤L

另外,在第一实施方式中,使各个工作辊的报废直径(最小直径)与公称直径(最大直径、新品直径)之比为0.8以上。

换句话说,能够有助于工作辊的长寿命化,并且提高基于单侧驱动异径辊轧制的轧制载荷、扭矩的减少效果。

另外,在第一实施方式中,两个工作辊10的直径处于200mm~450mm的范围内。

换句话说,当工作辊10的直径为200mm~450mm的范围内时,能够成为即便使用小径的工作辊10也可耐受高扭矩的驱动装置,并且能够提供抑制成本的轧制机1。

另外,在第一实施方式中,作为轧制对象的被轧制件3的设计上的最大板宽处于900mm~2000mm的范围内。

换句话说,使被轧制件3的最大板宽为900mm~2000mm的范围内来设计轧制设备,因此,在这样的范围内,能够成为即便使用小径的工作辊10也可耐受高扭矩的驱动装置,并且能够提供抑制成本的轧制机1。

另外,在第一实施方式中,成为如下工作辊的运用方法:第一工作辊10a的直径D

根据这样的工作辊10的运用方法,始终在第一工作辊10a比第二工作辊10b直径小的状态(异径辊轧制状态)下进行轧制。

换句话说,根据本实施方式所涉及的工作辊10的运用方法,能够始终进行单驱动异径辊轧制,因此,能够提高基于单驱动异径辊轧制的轧制载荷的减少效果。

===第二实施方式===

在第一实施方式中,无偏移(工作辊10的旋转中心与支撑辊12的旋转中心的搬运方向上的位置为相同的位置。图2所示的位置关系),但在第二实施方式中,如图7所示,以有偏移方式(第一工作辊10a的旋转中心和第二工作辊10b的旋转中心的至少一方为与支撑辊12的旋转中心的搬运方向上的位置不同的位置)进行轧制。

图7是与图2对应的图,且是用于对偏移的轧制时施加于工作辊10的力进行说明的剖视概略图。此外,详情使用计算式后述,但通过在工作辊10偏移的状态下进行轧制,能够减少工作辊10所产生的水平力。

第二实施方式所涉及的轧制机150为了针对各板宽的从软质材料到硬质材料的多种轧制表,使工作辊10稳定地产生最佳的水平力,将能够变更偏移量的偏移装置100(相当于辊偏移装置)及偏移控制部130(相当于偏移量控制装置)设置于轧制机1的非驱动的第一工作辊10a。

换句话说,轧制机150在轧制机1的基础上还具备:辊偏移装置(偏移装置100),构成为能够仅使两个工作辊10中的第一工作辊10a向轧制机1的轧制方向上的进料侧在水平方向上偏移预定偏移量;及偏移量控制装置(偏移控制部130),构成为控制辊偏移装置(偏移装置100),以使第一工作辊10a向进料侧偏移预定偏移量。

图8是表示偏移装置100的剖视图,图9是表示偏移控制部130的图。另外,图9中,将轴向的一侧称为驱动侧,将另一侧称为操作侧。

如图9所示,偏移装置100在第一工作辊10a的出料侧操作侧具有第一偏移装置100a,在进料侧操作侧具有第二偏移装置100b,在出料侧驱动侧具有第三偏移装置100c,在进料侧驱动侧具有第四偏移装置100d。而且,第一偏移装置100a至第四偏移装置100d为同种装置。

因此,以下,在第一偏移装置100a至第四偏移装置100d的说明重复的情况下,对第一偏移装置100a进行说明,省略其他装置的说明(也省略附图的附图标记)。此外,图8示出从操作侧观察的偏移装置100且偏移装置100中的第一偏移装置100a和第二偏移装置100b。

第一偏移装置100a具有第一位置调整缸102a、第一位置检测传感器104a、第一上侧弯曲块106a、第一突出块108a、第一弯曲缸110a、第一下侧弯曲块112a。

第一位置调整缸102a通过由第一缸前端102ae压入轧制机1的辊轴承座9,使被辊轴承座9支承的第一工作辊10a向搬运方向的进料侧移动(偏移)。另外,第一位置调整缸102a设置于第一上侧弯曲块106a内(也可以设置于第一突出块108a内),在第一缸前端102ae的相反一侧设置有第一位置检测传感器104a。

第一位置检测传感器104a是用于对第一位置调整缸102a的位置进行检测的传感器,且为了控制第一缸前端102ae的搬运方向上的位置而使用。

第一上侧弯曲块106a在上下方向上能够移动地设置于第一突出块108a。而且,第一上侧弯曲块106a的辊轴承座9侧成为凹形状,并与对置的辊轴承座9的凸形状嵌合。换句话说,第一上侧弯曲块106a在上下方向上约束辊轴承座9,若第一上侧弯曲块106a在上下方向上移动,则第一工作辊10a经由辊轴承座9而在上下方向上移动。

另外,第一上侧弯曲块106a与设置于第一下侧弯曲块112a内的第一弯曲缸110a连接,第一弯曲缸110a在第一下侧弯曲块112a内能够在上下方向上移动。

换句话说,若第一弯曲缸110a在上下方向上移动,则第一工作辊10a经由第一上侧弯曲块106a及辊轴承座9而在上下方向上移动。

而且,在轧制时,第一弯曲缸110a使工作辊10以对抗工作辊10的挠曲的方式移动。因此,工作辊10产生上述的最大弯曲力Fb。

接下来,使用图7对有偏移轧制的水平力的减少效果进行说明。如图7所示,在第二实施方式中,在非驱动的第一工作辊10a的旋转中心相对于所接触的辊的旋转中心(第一支撑辊12a及第二工作辊10b的旋转中心)向进料侧偏移的状态下进行轧制。

而且,由偏移产生的第一工作辊10a的水平力Fh

Fh

-2·e2/(D

Db

e1:第一工作辊10a与第一支撑辊12a的偏移量

e2:第一工作辊10a与第二工作辊10b的偏移量

工作辊10也作用张力、来自接触的辊的惯性力、摩擦力等,但主要作用有前述的轧制反作用力Pr的水平力Ph和基于偏移的水平力Fh

F

=1/2·C·km·b·ΔH+Pr·(2·e1/(Db

-2·e2/(D

另外,因偏移而产生的第二工作辊10b的水平力Fh

Fh

+2·e2/(D

Db

在第二工作辊10b中,也由于水平力Ph和水平力Fh

F

=-1/2·C·km·b·ΔH+Pr·(2·(e1+e2)/

(Db

图10是使用上式在有无偏移两种条件下对水平力F

如图10的左表所示,在无偏移的条件下,在奇数轧道(从进料侧向出料侧轧制)、偶数轧道(从出料侧向进料侧轧制)中产生正负反转的较大的水平力。

相对于此,如图10的右表所示,在使第一工作辊10a的偏移量按每个轧道变化的有偏移的条件下,与无偏移相比,水平力F

换句话说,通过在各轧道的轧制中使第一工作辊10a偏移至进料侧的适当的位置,与不偏移的情况相比,能够使水平力F

换言之,在工作辊10中的非驱动侧的工作辊10(第一工作辊10a)设置能够变更偏移量的偏移装置100,使非驱动的工作辊10(第一工作辊10a)的旋转中心相对于接触的辊的旋转中心(在本实施方式中第一支撑辊12a与第二工作辊10b的旋转中心)偏移至进料侧的适当的位置而进行轧制,由此能够在各轧道中抑制工作辊10的外力,能够成为稳定的轧制。

另外,若水平力F

此外,偏移量e1=-4.5mm、e2=4.5mm表示仅使第一工作辊10a向进料侧移动4.5mm,第二工作辊10b与支撑辊12在搬运方向上旋转中心处于相同的位置(不偏移)。

接下来,使用图8、图9对有偏移轧制的轧制方法(轧制控制)进行说明。具体而言,使用轧制机150对使第一工作辊10a向轧制机1的轧制方向上的进料侧在水平方向上偏移预定偏移量而进行轧制的轧制方法(轧制控制)进行说明。在以下的说明中,从图8、图9所示的进料侧(左侧)朝向出料侧(右侧)搬运被轧制件3而进行轧制。

偏移控制部130具有分别与第一偏移装置100a至第四偏移装置100d对应的设置于偏移位置控制面板132的PI控制器、控制阀、缸压力检测传感器,相对于第一偏移装置100a至第四偏移装置100d分别进行相同的控制。因此,以下,在第一偏移装置100a至第四偏移装置100d的说明重复的情况下,仅对第一偏移装置100a进行说明,省略其他装置的说明(也省略附图的附图标记)。

首先,在轧制开始前,出料侧操作侧的第一偏移装置100a的第一位置调整缸102a和出料侧驱动侧的第三偏移装置100c的第三位置调整缸102c将第一工作辊10a向进料侧压入,以成为比支撑辊12的旋转中心靠进料侧的预定位置的方式使第一工作辊10a偏移(移动)。

然后,设定进料侧操作侧的第二偏移装置100b的第二位置调整缸102b与辊轴承座9的间隙(图8所示的Gap)和进料侧驱动侧的第四偏移装置100d的第四位置调整缸102d与辊轴承座9的间隙。将这样的间隙设定为在轧制时防止偏移装置100过度约束轧制机1,因此,也可以例如基于配管系统的压力检测传感器122a的信号,以一定的轻微的力与辊轴承座9接触。

而且,在上述的设定之后开始轧制,在轧制时,控制为使第一工作辊10a的偏移量成为恒定值。具体而言,设置于偏移位置控制面板132的第一PI控制器134a将从与第一位置调整缸102a对应的第一位置检测传感器104a检测出的位置实际值(偏移位置)与根据轧制表预先决定的偏移指令值进行比较,运算偏移位置是否从偏移指令值偏离。

在偏移位置从偏移指令值偏离的情况下,第一PI控制器134a进行控制,以使得以偏移指令值与位置实际值的偏差成为零的方式经由第一控制阀120a使第一位置调整缸102a的位置成为偏移指令值。压力检测传感器122a作为用于监视事先运算出的水平力是否正确的监视器发挥功能,且用于偏移指令值的修正。

此外,偏移指令值不仅考虑到轧制载荷、水平力F

===第二实施方式的有效性===

如上述那样,第二实施方式所涉及的轧制机150还具备:辊偏移装置(偏移装置100),构成为能够仅使两个工作辊10中的第一工作辊10a向轧制机1的轧制方向上的进料侧在水平方向上偏移预定偏移量;及偏移量控制装置(偏移控制部130),构成为控制辊偏移装置(偏移装置100),以使第一工作辊10a向进料侧偏移预定偏移量,使第一工作辊10a向轧制机1的轧制方向上的进料侧在水平方向上偏移预定偏移量而进行轧制。

因此,能够变更第一工作辊10a的偏移量而进行轧制,能够使水平力F

在冷轧中,特别是在串联式轧制机中,根据被轧制件3的材质、板厚、板宽b以多种轧制表进行轧制,而且由于轧道数少,所以需要使工作辊小径化而使每个轧道的压下量ΔH变大。换句话说,以往,若仅使工作辊10的单侧驱动而进行轧制,则工作辊10产生较大的水平力Ph,因此,难以实现工作辊10的小径化。

相对于此,轧制机150通过偏移装置100和偏移控制部130,能够使第一工作辊10a向与轧制方向相反侧(进料侧)偏移而进行轧制,因此,能够使水平力F

而且,能够变更这样的偏移量,由此能够将第一工作辊10a调整为与各轧制表对应的适当的偏移位置,因此,能够使水平力F

另外,通过使水平力F

另外,在如第二实施方式那样仅第二工作辊10b驱动的单侧驱动的轧制机150中,在与轧制方向相同的方向上水平力Ph作用于第一工作辊10a,与轧制方向反向的水平力Ph作用于第二工作辊10b,因此,有效地仅使第一工作辊10a向与轧制方向反向(进料侧)偏移。

例如,在使第一工作辊10a和第二工作辊10b同时偏移的情况下,第一工作辊10a与第二工作辊10b的偏移量e2成为零,因此,水平力F

另外,在使第一工作辊10a向与轧制方向相反侧(进料侧)偏移而使第二工作辊10b向轧制方向(出料侧)偏移的情况下,水平力F

===其他实施方式===

以上,基于上述实施方式对本发明所涉及的轧制机1及轧制机150进行了说明,但上述的发明的实施方式是用于容易理解本发明的理解的,本发明不限定于上述实施方式。本发明能够不脱离其主旨地变更、改进,并且本发明包括其等效物是不言而喻地。

在上述实施方式中,使非驱动的工作辊10a为上辊、使驱动的工作辊10b为下辊而示出,但也可以是,使非驱动的工作辊10a为下辊,使驱动的工作辊10b为上辊。另外,轧制机1是四辊的结构,但不局限于此,例如,也可以是在工作辊10与支撑辊12之间设置有中间辊的六辊轧制机。这样的情况下的偏移量不是运算工作辊10与支撑辊12的偏移量,而是运算工作辊10与中间辊的偏移量即可。

另外,在上述实施方式中,对被轧制件3通过一台轧制机轧制的轧制设备进行了说明,但不局限于此,还能够应用于由一个或者多个站构成的反转式轧制设备、由一个或者多个站构成的非反转式轧制设备及由一个或者多个站构成的串联式轧制设备的任一种设备。

另外,在上述实施方式中,是轧制机1的工作辊10不在轴向上位移这一类型的轧制机,但也可以是工作辊10在轴向上位移的位移型的轧制机。

图11是与图5对应的图,且是在位移型的轧制机中表示针对决定出的工作辊新品直径Ds及工作辊报废直径Dm的各参数的表,图12是与图6对应的图,且是在位移型的轧制机中由工作辊10的体长L表示横轴而将图11所示的应用例1~9的工作辊新品直径Ds(三角点)及工作辊报废直径Dm(圆点)和体长与工作辊的直径的比率L/D=4和L/D=7绘制曲线的图。此外,在位移型的轧制机中,工作辊10的体长L成为在最大板宽增加了(最大板宽×0.12~0.14)左右的值(从图11所示的表的右侧数第三列的位移量)。

在位移型的轧制机中,也与上述实施方式相同地决定工作辊报废直径Dm,以使工作辊报废直径Dm与工作辊新品直径Ds之比成为0.8以上的方式决定工作辊新品直径Ds。这样,在位移型的轧制机中,也如图12所示,工作辊报废直径Dm及工作辊新品直径Ds纳入体长与工作辊的直径的比率L/D=4~7的范围内。

附图标记说明

1...轧制机

3...被轧制件

5...主轴

7...驱动部

7a...电动机

7b...齿轮联轴器

7c...减速机

8...壳体

9...辊轴承座

10...工作辊

10a...第一工作辊

10b...第二工作辊

12...支撑辊

12a...第一支撑辊

12b...第二支撑辊

D

D

Ds(D

Dm...工作辊报废直径

L...工作辊的体长

L

L

Lp...工作辊接触弧长

b...板宽

km...平均变形抗力

Fb...最大弯曲力(弯曲力)

Fc...合力

σ

L/D...体长与直径之比

L/Ds...体长与直径之比的最小值

L/Dm...体长与直径之比的最大值

Db

Db

H1...进料侧板厚

H2...出料侧板厚

ΔH...压下量

Pr...轧制反作用力

Ph...基于单驱动方式的水平力

Fh

Fh

F

F

Ln...从辊颈轴承中心至最弱部为止的距离

kn...工作辊新品时最弱部的直径与直径(公称直径)之比

Rn...辊颈

e1...第一工作辊与第一支撑辊的偏移量

e2...第二工作辊与第二支撑辊的偏移量

100...偏移装置(辊偏移装置)

100a...第一偏移装置

100b...第二偏移装置

100c...第三偏移装置

100d...第四偏移装置

102a...第一位置调整缸

102b...第二位置调整缸

102c...第三位置调整缸

102d...第四位置调整缸

102ae...第一缸前端

104a...第一位置检测传感器

106a...第一上侧弯曲块

108a...第一突出块

110a...第一弯曲缸

112a...第一下侧弯曲块

120a...第一控制阀

122a...第一缸压力检测传感器

130...偏移控制部(偏移量控制装置)

132...偏移位置控制面板

134a...第一PI控制器

150...轧制机。

- 轧制机、轧制方法及工作辊的运用方法

- 一种用于高强钢轧制的冷轧工作辊用钢,冷轧工作辊及其制造方法