吨桶底座U型圆管双头压坑缩口成型模具

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种吨桶零件的加工装置,具体说是用于对吨桶底座的U型圆管(加强杆)的两头进行压坑缩口的吨桶底座U型圆管双头压坑缩口成型模具。

背景技术

吨桶是一种中型散装容器。俗称:吨装桶、吨包装、千升桶。具有质轻、高强、耐腐等优点。广泛用于化工、医药、食品、涂料、油脂等行业。是现代仓储、运输液体产品的必备工具。吨桶主要内容器和金属框架组合而成。吨桶的金属框架底座上会设置U型圆管(加强杆)。U型圆管的两头均需要进行压坑缩口处理。

目前,行业内采用自动弯曲成型机对U型圆管的两头分别进行压坑缩口处理,即先将U型圆管的一头送入到自动弯曲成型机中进行压坑缩口处理;然后,抽出处理好的一头,将U型圆管的另一头送入到自动弯曲成型机中进行压坑缩口处理;最后取出U型圆管即可。这种处理方式是两头分别依次处理的,需要反复送料、反复旋转等步骤,工作效率较低,成型需要的时间较长,产能较低。

发明内容

本发明要解决的技术问题是提供一种吨桶底座U型圆管双头压坑缩口成型模具,采用该模具的工作效率较高,成型需要的时间较短,产能较高。

为解决上述问题,提供以下技术方案:

本发明的吨桶底座U型圆管双头压坑缩口成型模具的特点是包括底板,该底板上对称设置有两个定位块,两个定位块顶部的相应位置均有限位通槽,限位通槽一侧的底板上均有成型机构。所述成型机构包括固定在底板上的支架,支架上固定有水平布置的芯套,芯套轴线与所述限位通槽垂直。所述芯套的外侧壁与内侧壁间沿其周向均布有四个径向孔,四个径向孔的轴线共面,径向孔内均有成型冲头,成型冲头与径向孔间呈滑动状配合,成型冲头的长度大于径向孔的长度。所述径向孔一侧的芯套套壁中均有型腔,型腔与径向孔相连通,型腔中有沿成型冲头纵向布置的第一复位弹簧,第一复位弹簧的一端固定在型腔的内侧壁上,第一复位弹簧的另一端与成型冲头相固连。所述径向孔对应的那段芯套外侧套有转动套,转动套内侧壁与芯套的外侧壁间呈转动状配合,所述成型冲头对应的转动套内壁上均有渐开线滑槽,转动套连接有转动臂。远离定位块的芯套一端对应的支架上有驱动缸,所述芯套中有内衬芯,内衬芯的一端穿过远离定位块的芯套一端伸出在外,内衬芯与芯套间呈滑动状配合,所述驱动缸的活塞杆与内衬芯间呈连动配合。

其中,所述转动臂包括外套,外套套在转动套外侧,且外套与转动套间呈连动配合;所述外套的外壁上均有向着另一个成型机构延伸的伸出部,伸出部的外端上均有水平布置的滚轮。

所述转动臂与底板间均有第二复位弹簧。

靠近定位块的那个芯套一端的内腔呈喇叭状。

所述驱动缸为抽芯气缸。

所述内衬芯自其外伸端到另一端间依次分为第一段体、第二段体和第三段体,第一段体、第二段体和第三段体间呈同轴布置,第一段体的外径大于芯套的内径,第二段体与芯套的内径相适配,第三段体的外径小于U型圆管的内径。

靠近转动套的成型冲头一端上有滑轮,使得成型冲头与转动套滚动配合。

所述支架自靠近定位块一侧到另一侧依次包括前支承座和后支承座,前支承座与后支承座间有间距,所述芯套固定在前支承座与后支承座间,芯套的一端位于靠近定位块的那个前支承座侧壁上,且芯套对应的那个前支承座侧壁上有压盖,芯套的中心孔对应的压盖上有让位孔,芯套的另一端位于远离定位块的那个后支承座侧壁上。所述转动套位于前支承座与后支承座的间距中。所述驱动缸与后支承座相连。

远离定位块的那个后支承座侧壁通过螺栓固定有第一固定板,第一固定板与所述芯套的轴线垂直,所述驱动缸固定在第一固定板上。所述第一固定板与后支承座间有第二固定板,远离定位块的那个后支承座侧壁上固定有导向杆,导向杆与所述芯套的轴线平行,导向杆对应的第二固定板上有导向孔,第二固定板通过导向孔与导向杆相连,且第二固定板与导向杆间呈沿导向杆的纵向滑动状配合,所述内衬芯的一端固定在第二固定板上,内衬芯的另一端位于芯套中;所述驱动缸的活塞杆外端与第二固定板相连。

采取以上方案,具有以下优点:

由于本发明的吨桶底座U型圆管双头压坑缩口成型模具的底板上对称设置有两个定位块,两个定位块顶部的相应位置均有限位通槽,限位通槽一侧的底板上均有成型机构,成型机构包括固定在底板上的支架,支架上有芯套,芯套的外侧壁与内侧壁间沿其周向均布有四个径向孔,径向孔内均有成型冲头,径向孔一侧的芯套套壁中均有型腔,型腔与径向孔相连通,型腔中有第一复位弹簧,第一复位弹簧的一端固定在型腔的内侧壁上,第一复位弹簧的另一端与成型冲头相固连,径向孔对应的那段芯套外侧套有转动套,成型冲头对应的转动套内壁上均有渐开线滑槽,转动套连接有转动臂,远离定位块的芯套一端对应的支架上有驱动缸,芯套中有内衬芯,内衬芯与驱动缸的活塞杆间呈连动配合。使用时,将模具安装到压力机或冲床上,使得压力机或冲床的驱动块与模具的两个转动壁呈连动配合。工作时,先将U型圆管的两头倾斜向下,呈一一对应状从靠近定位块的两个芯套一端插入芯套中;然后,向下压动U型圆管、使其平直部分进入到两个定位块的限位通槽中,完成限位;接着,两个成型机构驱动缸的活塞杆伸出,使得两个内衬芯分别进入到U型圆管的两头中;之后,压力机或冲床的驱动块下行,驱动两个成型机构的转动臂带动转动套转动,转动套在转动过程中,成型冲头的一端从渐开线滑槽的深端向浅端移动,在径向孔的导向作用下,渐开线滑槽推动成型冲头向芯套中心运动,第一复位弹簧被拉伸,产生弹性势能,在内衬芯的作用下,成型冲头对U型圆管的头部进行压坑缩口处理;之后,压坑缩口完成后,压力机或冲床的驱动块上行,转动臂带动转动套复位,成型冲头的一端从渐开线滑槽的浅端向深端移动,第一复位弹簧的弹性势能释放,成型冲头复位,驱动缸带动内衬芯复位;最后,自由取出成型后的U型圆管即可。本成型模具由两个成型机构组合而成,每个成型机构都有四个成型冲头,在一次冲压后U型圆管两端口部分各出现四个与成型冲头成形部分相对应的压坑形状,即一次工作即可完成U型圆管两头的压坑缩口工作。与背景技术中两头分开成型相比,大大提高了工作效率,使得成型时间大大缩短,产能较高。

附图说明

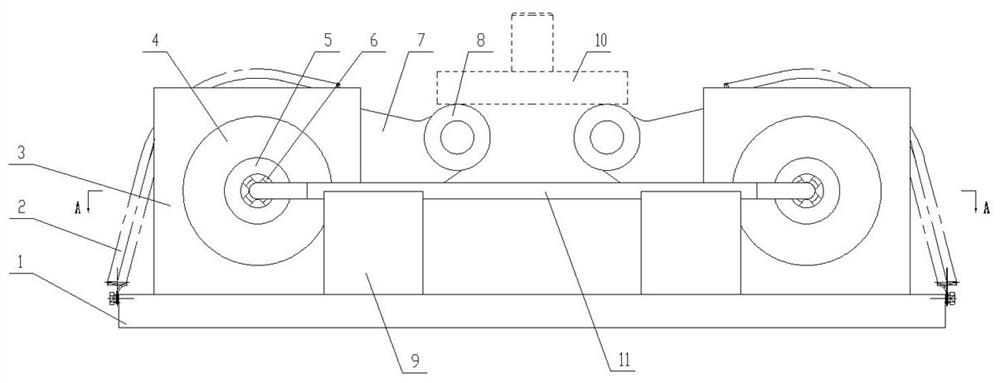

图1是本发明的吨桶底座U型圆管双头压坑缩口成型模具的结构示意图;

图2是图1的A-A向剖视示意图;

图3是图2的B部放大图;

图4本发明的吨桶底座U型圆管双头压坑缩口成型模具在成型工作时的状态示意图(隐藏定位块和前支承座、芯套处于半剖状态下)。

具体实施方式

以下结合附图对本发明做进一步详细说明。

如图1~4所示,本发明的吨桶底座型圆管双头压坑缩口成型模具包括底板1,该底板1上对称设置有两个定位块9,两个定位块9顶部的相应位置均有限位通槽25,限位通槽25一侧的底板1上均有成型机构。所述成型机构包括固定在底板1上的支架,支架上固定有水平布置的芯套5,芯套5轴线与所述限位通槽25垂直。所述芯套5的外侧壁与内侧壁间沿其周向均布有四个径向孔,四个径向孔的轴线共面,径向孔内均有成型冲头6,成型冲头6与径向孔间呈滑动状配合,成型冲头6的长度大于径向孔的长度。所述径向孔一侧的芯套5套壁中均有型腔20,型腔20与径向孔相连通,型腔20中有沿成型冲头6纵向布置的第一复位弹簧21,第一复位弹簧21的一端固定在型腔20的内侧壁上,第一复位弹簧21的另一端与成型冲头6相固连。所述径向孔对应的那段芯套5外侧套有转动套12,转动套12内侧壁与芯套5的外侧壁间呈转动状配合,所述成型冲头6对应的转动套12内壁上均有渐开线滑槽24,转动套12连接有转动臂。远离定位块9的芯套5一端对应的支架上有驱动缸18,该驱动缸18为抽芯气缸。所述芯套5中有内衬芯,内衬芯的一端穿过远离定位块9的芯套5一端伸出在外,内衬芯与芯套5间呈滑动状配合,所述驱动缸18的活塞杆与内衬芯间呈连动配合。所述支架自靠近定位块9一侧到另一侧依次包括前支承座3和后支承座25,前支承座3与后支承座25间有间距,所述芯套5固定在前支承座3与后支承座25间,芯套5的一端位于靠近定位块9的那个前支承座3侧壁上,且芯套5对应的那个前支承座3侧壁上有压盖4,芯套5的中心孔对应的压盖4上有让位孔22,芯套5的另一端位于远离定位块9的那个后支承座25侧壁上。所述转动套12位于前支承座3与后支承座25的间距中。所述驱动缸18与后支承座25相连。远离定位块9的那个后支承座25侧壁通过螺栓16固定有第一固定板17,第一固定板17与所述芯套5的轴线垂直,所述驱动缸18固定在第一固定板17上。所述第一固定板17与后支承座25间有第二固定板14,远离定位块9的那个后支承座25侧壁上固定有导向杆15,导向杆15与所述芯套5的轴线平行,导向杆15对应的第二固定板14上有导向孔,第二固定板14通过导向孔与导向杆15相连,且第二固定板14与导向杆15间呈沿导向杆15的纵向滑动状配合,所述内衬芯的一端固定在第二固定板14上,内衬芯的另一端位于芯套5中。所述驱动缸18的活塞杆外端与第二固定板14相连。

为了减小摩擦力,所述转动臂包括外套23,外套23套在转动套12外侧,且外套23与转动套12间呈连动配合。所述外套23的外壁上均有向着另一个成型机构延伸的伸出部7,伸出部7的外端上均有水平布置的滚轮8。

为了实现自动复位,所述转动臂与底板1间均有第二复位弹簧2。

为了便于U型圆管11进入,靠近定位块9的那个芯套5一端的内腔呈喇叭状。

为了实现机械限位,控制内衬芯进入U型圆管11中的距离。所述内衬芯自其外伸端到另一端间依次分为第一段体19-1、第二段体19-2和第三段体19-3,第一段体19-1、第二段体19-2和第三段体19-3间呈同轴布置,第一段体19-1的外径大于芯套5的内径,第二段体19-2与芯套5的内径相适配,第三段体19-3的外径小于U型圆管11的内径。

为了减小摩擦,靠近转动套12的成型冲头6一端上有滑轮13,使得成型冲头6与转动套12滚动配合。

使用时,将模具安装到压力机或冲床上、使模具伸出部7的滚轮8均位于压力机或冲床的驱动块10下方。工作时,先将U型圆管11的两头倾斜向下,呈一一对应状从靠近定位块9的两个芯套5一端插入芯套5中。然后,向下压动U型圆管11、使其平直部分进入到两个定位块9的限位通槽25中,完成限位。接着,两个成型机构驱动缸18的活塞杆伸出,使得两个内衬芯的第三段体19-3分别进入到U型圆管11的两头中。之后,压力机或冲床的驱动块10下行,驱动两个成型机构的转动臂带动转动套12转动,第二复位弹簧2被拉伸,转动套12在转动过程中,成型冲头6的一端从渐开线滑槽24的深端向浅端移动,在径向孔的导向作用下,渐开线滑槽24推动成型冲头6向芯套5中心运动,第一复位弹簧21被拉伸,产生弹性势能,在内衬芯的作用下,成型冲头6对U型圆管11的头部进行压坑缩口处理。之后,压坑缩口完成后,压力机或冲床的驱动块10上行,第二复位弹簧2的弹性势能释放,转动臂带动转动套12复位,成型冲头6的一端从渐开线滑槽24的浅端向深端移动,第一复位弹簧21的弹性势能释放,成型冲头6复位,驱动缸18带动内衬芯复位。最后,自由取出成型后的U型圆管11即可。

- 吨桶底座U型圆管双头压坑缩口成型模具

- 压封缩口变径直通半圆管集热玻璃真空光伏发电集热管