一种隧道掘进机滚刀刀筒的自动化焊接方法

文献发布时间:2023-06-19 19:38:38

技术领域

本发明属于隧道掘进机技术领域,具体涉及一种隧道掘进机滚刀刀筒的自动化焊接方法。

背景技术

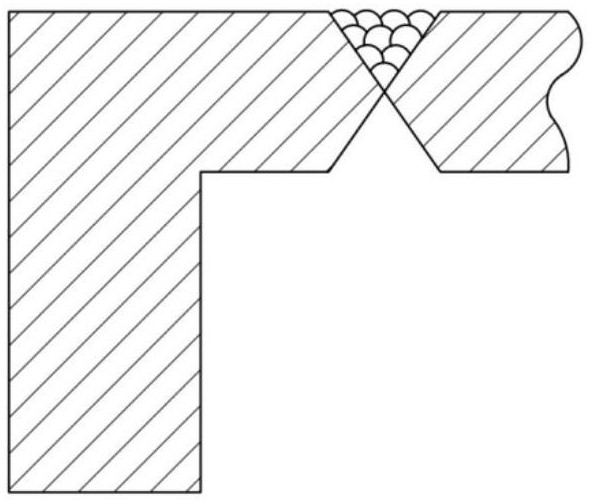

隧道掘进机滚刀刀筒用于安装刀具,参见图1,刀筒为圆柱形由端面、筒体及法兰盘三部分焊接组成,刀筒材质为42CrMo。焊接要求所有焊缝应进行100%UT检测,符合NB/T47013的要求。

刀筒的焊缝包括三道,一道内环缝,为筒体与法兰盘内表面之间的内表面焊缝,两道外环缝,分别为端面与刀筒之间的外表面焊缝以及刀筒和法兰盘之间的外表面焊缝;现有技术中,对刀筒的三道焊缝焊接时采用人工焊接形式,由于刀筒内径520mm,内径较大,加工后壁厚尺寸为35mm,加上加工预留量壁厚约为45mm,焊缝水平距离为150mm,人工焊接需要伸进刀筒内部焊接,操作者视线不好,极易产生疲劳;焊接过程中须保温200多度,产生烟尘极大,且存在较大的安全隐患。另外,由于刀筒焊接量较大,人工焊接存在的不确定性,焊接人员要长时间作业,而焊接环境十分恶劣,难以保证焊缝的稳定性,从而使焊缝产生内应力不均的情况,造成出现焊缝裂纹等缺陷,直接影响焊接质量。且100%UT检测非常严格,任何轻微的疏漏都会使检测不合格,需要返修,造成人力物力的浪费。

发明内容

本发明的目的在于提出一种隧道掘进机滚刀刀筒的自动化焊接方法,解决现有技术存在的人工焊接整体焊缝质量差以及内部焊缝焊接存在一定安全隐患的问题。

为实现上述目的,本发明的一种隧道掘进机滚刀刀筒的自动化焊接方法包括包括刀筒的组焊以及整体的自动化焊接;

所述刀筒的组焊采用人工焊的形式进行组焊;

所述自动化焊接过程为:

1)筒体和法兰盘之间的内环缝焊接;

2)用180角向磨光机对内环缝进行清根处理,打磨出光洁表面后,做渗透探伤,当无缺陷后放入台车电阻炉内预热,温度为250℃-350℃,保温3-5小时;

3)同时对筒体和法兰盘之间的外环缝以及端面和筒体之间的外环缝进行焊接;

自动化焊接采用胶轮滚胎进行角度调整,采用RH-06工业机器人焊接,所述内环缝和外环缝均采用多层压道,气体选用CO

所述的组焊包括以下步骤:

步骤1:将焊件焊道坡口及坡口边缘进行打磨,去除加工毛刺及油污,直至整个焊道坡口及边缘处均为亮面;

步骤2:对打磨后的工件坡口及坡口边缘均匀加热至150℃-250℃;

步骤3:选用NB-500CO

步骤4:用石棉布将经步骤3组焊后的端面与筒体之间的焊道四周包裹起来;

步骤5:选用NB-500CO

步骤6:将经步骤5组焊完成的刀筒送入台车电阻炉内加温,准备机器人自动化焊接。

步骤1所述打磨采用Φ125角向磨光机打磨,打磨的位置为焊道坡口及坡口边缘20-30mm处。

步骤2所述的加热为采用氧气、乙炔焰对工件坡口及坡口边缘50-150mm处均匀加热。

步骤3所述的刀筒送入台车电阻炉内加温,加温预热温度达到350℃时,开始保温,保温时间为3-4小时。

自动化焊接采用胶轮滚胎进行角度调整时,滚胎胶轮与刀筒中心的夹角为30°-40°,刀筒外径为640mm,滚胎胶轮中心距调至320mm-450mm。

所述的筒体和法兰盘之间的内环缝焊接过程包括以下步骤:

步骤1:对第一层焊缝进行焊接,枪嘴固定不动,与刀筒内壁底部焊缝中心横向夹角为15°,纵向居于焊缝中心,电流为200A-260A,电压为25V-30V,胶轮滚胎转速为300-350mm/min,刀筒转动方向为逆时针,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间;

步骤2:对焊缝进行第二层焊接,枪嘴位置不变做Z型摆动,频率1.5Hz-3.0Hz,摆动幅度2.5mm-4.0mm,停留时间0.4S,刀筒转速为300-350mm/min,电流为200A-260A,电压为25V-30V,刀筒转动方向为逆时针,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间;

步骤3:对焊缝进行第三层枪嘴Z形摆动,频率1.8Hz-2.5Hz,摆动幅度为6.0mm-8.0mm,停留时间0.5S,刀筒转速为300-350mm/min,电流为200A-260A,电压为25V-30V,刀筒转动方向为逆时针,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间;

步骤4:对焊缝进行第四层-第六层焊接,枪嘴Z形摆动,频率1.8Hz-2.5Hz,摆动幅度为6.0mm-8.0mm,停留时间0.5S,刀筒转速为200-250mm/min,电流为200A-260A,电压为25V-30V,刀筒转动方向为逆时针,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间;

步骤5:对焊缝进行第七层--第九层焊接,枪嘴Z型摆动,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,停留时间0.7S,刀筒转速150-200mm/min,电流为200A-260A,电压为25V-30V,刀筒转动方向为逆时针,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间;

步骤6:对焊缝进行第十层焊接,枪嘴Z型摆动,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,摆动幅度8.5mm-9.5mm,停留时间0.7S,刀筒改为顺时针转动,转速80-100mm/min,电流为200A-260A,电压为25V-30V,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间。

筒体和法兰盘之间的外环缝焊接包括以下步骤:

步骤1:对焊缝进行第一层焊接,枪嘴固定,刀筒逆时针转动300-350mm/min,电流200A-260A,电压25V-30V;

步骤2:重复步骤1)对焊缝进行第二层焊接;

步骤3:对焊缝进行第三层焊接,枪嘴Z形摆动,频率1.5Hz-3.0Hz,摆动幅度3.0mm-5.0mm,保留时间0.4S,刀筒逆时针转动300-350mm/min;

步骤4:对焊缝进行第四层焊接,枪嘴Z形摆动,频率1.8Hz-2.5Hz,摆动幅度5.0mm-8.0mm,保留时间0.5S,刀筒转速200-250mm/min;

步骤5:对焊缝进行第五层焊接,枪嘴Z形摆动,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,保留时间0.7S,刀筒转速200-250mm/min;

步骤6:对焊缝进行第六层焊接,枪嘴Z形摆动,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,保留时间0.7S,刀筒转速200-250mm/min。

步骤7:重复步骤5)依次对焊缝进行第七层和第八层焊接,刀筒转速150-200mm/min;

步骤8:重复步骤6)对焊缝进行第九层焊接,其中,刀筒转速150-200mm/min;

步骤9:重复步骤5)对焊缝进行第十层焊接,其中刀筒为顺时针转动,转速80-100mm/min;

步骤10:用氧气、乙炔焰对焊缝边缘50mm-100mm加热,采取梯度加热,首先加热至100℃保温1小时,然后加热到200℃保温1小时,最后加热到300℃保温2小时后,放入台式电阻炉内环冷,台车电阻炉为250℃-350℃,保温2-3小时后环冷。

端面和筒体之间的外环缝焊接包括以下步骤:

步骤1:对焊缝进行第一层焊接,枪嘴固定,角度15°-30°,刀筒逆时针转动300-350mm/min,电流200A-260A,电压25V-30V;

步骤2:重复步骤1)对焊缝进行第二层焊接;

步骤3:对焊缝进行第三层焊接,枪嘴Z形摆动,频率1.5Hz-3.0Hz,摆动幅度3.0mm-5.0mm,保留时间0.4S,刀筒逆时针转动300-350mm/min;

步骤4:对焊缝进行第四层焊接,枪嘴Z形摆动,频率1.8Hz-2.5Hz,摆动幅度5.0mm-8.0mm,保留时间0.5S,刀筒转速200-250mm/min,枪嘴角度20°-40°;

步骤5:对焊缝进行第五层焊接,枪嘴Z形摆动,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,保留时间0.7S,刀筒转速200-250mm/min;

步骤6:对焊缝进行第六层焊接,枪嘴Z形摆动,角度30°-50°,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,保留时间0.7S,刀筒转速200-250mm/min。

步骤7:重复步骤5)依次对焊缝进行第七层和第八层焊接,刀筒转速150-200mm/min;

步骤8:重复步骤6)对焊缝进行第九层焊接,其中,刀筒转速150-200mm/min;

步骤9:重复步骤5)对焊缝进行第十层焊接,其中刀筒为顺时针转动,转速80-100mm/min;

步骤10:用氧气、乙炔焰对焊缝边缘50mm-100mm加热,采取梯度加热,首先加热至100℃保温1小时,然后加热到200℃保温1小时,最后加热到300℃保温2小时后,放入台式电阻炉内环冷,台车电阻炉为250℃-350℃,保温2-3小时后环冷。

一种隧道掘进机滚刀刀筒的自动化焊接方法,其特征在于,包括刀筒的组焊以及整体的自动化焊接;

所述刀筒的组焊采用人工焊的形式进行组焊;

所述自动化焊接过程为:

1)筒体和法兰盘之间的内环缝焊接;

2)用180角向磨光机对内环缝进行清根处理,打磨出光洁表面后,做渗透探伤,当无缺陷后放入台车电阻炉内预热,温度为250℃-350℃,保温3-5小时;

3)对筒体和法兰盘之间的外环缝进行焊接;

4)对端面和筒体之间的外环缝进行焊接;

自动化焊接采用胶轮滚胎进行角度调整,采用RH-06工业机器人焊接,所述内环缝和外环缝均采用多层压道,气体选用CO

本发明的有益效果为:本发明的一种隧道掘进机滚刀刀筒的自动化焊接方法采用机器人自动化焊接能够有效避免作业人员与刀筒的直接接触,焊接时的烟尘能够和作业人员控制在一定距离,对人员安全有了必要的保障。机器人自动化焊接精度高,稳定性强,不会因长时间作业而产生疏漏,有效地保证了焊接质量。机器人自动化焊接可以做到一人多机作业,有效地节省人力资源,提高生产效率三倍以上。

附图说明

图1为隧道掘进机滚刀刀筒结构示意图;

图2为筒体和法兰之间的焊缝结构示意图;

图3为筒体和法兰之间的焊缝放大图;

图4为端面和筒体之间的焊缝结构示意图;

其中:1、端面,2、筒体,3、法兰盘。

具体实施方式

下面结合附图对本发明的实施方式作进一步说明。

实施例一

本发明的一种隧道掘进机滚刀刀筒的自动化焊接方法包括刀筒的组焊以及整体的自动化焊接;

所述刀筒的组焊采用人工焊的形式进行组焊;

所述自动化焊接过程为:

1)筒体和法兰盘之间的内环缝焊接;

2)用180角向磨光机对内环缝进行清根处理,打磨出光洁表面后,做渗透探伤,当无缺陷后放入台车电阻炉内预热,温度为250℃-350℃,保温3-5小时;

3)同时对筒体和法兰盘之间的外环缝以及端面和筒体之间的外环缝进行焊接;

自动化焊接采用胶轮滚胎进行角度调整,采用RH-06工业机器人焊接,所述内环缝和外环缝均采用多层压道,气体选用CO

本发明滚刀刀筒自动化焊接需要的设备包括:

机器人焊接设备:RH-06工业机器人,全数字IGBT逆变CO2/MAG多功能焊接机,工业机器人稳压器;

胶轮滚胎:辅助刀筒焊接的装置,刀筒的圆弧面放置在胶轮滚胎上,焊接过程中刀筒;

台车炉;

氧气、乙炔加热配套工具;

Φ125、Φ180角向磨光机及砂纸片,砂轮片;

直式十二针气动除锈锤;

THY-51B药芯Φ1.2焊丝;

8.5mm厚石棉布;

测温枪;

CO

NB-500CO2气体保护焊机。

所述的组焊包括以下步骤:

步骤1:将焊件焊道坡口及坡口边缘进行打磨,去除加工毛刺及油污,直至整个焊道坡口及边缘处均为亮面;

步骤2:对打磨后的工件坡口及坡口边缘均匀加热至150℃-250℃;

步骤3:选用NB-500CO

步骤4:用石棉布将经步骤3组焊后的端面1与筒体2之间的焊道四周包裹起来,防止急冷产生裂纹;

步骤5:选用NB-500CO

步骤6:将经步骤5组焊完成的刀筒送入台车电阻炉内加温,准备机器人自动化焊接。

步骤1所述打磨采用Φ125角向磨光机打磨,打磨的位置为焊道坡口及坡口边缘20-30mm处。

步骤2所述的加热为采用氧气、乙炔焰对工件坡口及坡口边缘50-150mm处均匀加热。

步骤3所述的刀筒送入台车电阻炉内加温,加温预热温度达到350℃时,开始保温,为防止焊接时热量散发过快,且防止内应力,保温时间为3-4小时。

自动化焊接采用胶轮滚胎进行角度调整时,滚胎胶轮与刀筒中心的夹角为30°-40°,刀筒外径为640mm,滚胎胶轮中心距调至320mm-450mm。

所述的筒体2和法兰盘3之间的内环缝焊接过程包括以下步骤:

步骤1:对第一层焊缝进行焊接,枪嘴固定不动,与刀筒内壁底部焊缝中心横向夹角为15°,纵向居于焊缝中心,电流为200A-260A,电压为25V-30V,胶轮滚胎转速为300-350mm/min,刀筒转动方向为逆时针,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间;

步骤2:对焊缝进行第二层焊接,枪嘴位置不变做Z型摆动,频率1.5Hz-3.0Hz,摆动幅度2.5mm-4.0mm,停留时间0.4S,刀筒转速为300-350mm/min,电流为200A-260A,电压为25V-30V,刀筒转动方向为逆时针,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间;

步骤3:对焊缝进行第三层枪嘴Z形摆动,频率1.8Hz-2.5Hz,摆动幅度为6.0mm-8.0mm,停留时间0.5S,刀筒转速为300-350mm/min,电流为200A-260A,电压为25V-30V,刀筒转动方向为逆时针,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间;

步骤4:对焊缝进行第四层-第六层焊接,枪嘴Z形摆动,频率1.8Hz-2.5Hz,摆动幅度为6.0mm-8.0mm,停留时间0.5S,刀筒转速为200-250mm/min,电流为200A-260A,电压为25V-30V,刀筒转动方向为逆时针,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间;

步骤5:对焊缝进行第七层--第九层焊接,枪嘴Z型摆动,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,停留时间0.7S,刀筒转速150-200mm/min,电流为200A-260A,电压为25V-30V,刀筒转动方向为逆时针,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间;

步骤6:对焊缝进行第十层焊接,枪嘴Z型摆动,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,摆动幅度8.5mm-9.5mm,停留时间0.7S,刀筒改为顺时针转动,转速80-100mm/min,电流为200A-260A,电压为25V-30V,在焊接过程中,用氧气、乙炔焰对刀筒外壁进行均匀加热,氧气流量控制在0.4-0.6MPa,乙炔流量控制在0.05-0.07MPa,温度控制在180℃-300℃之间。

筒体2和法兰盘3之间的外环缝焊接包括以下步骤:

步骤1:对焊缝进行第一层焊接,枪嘴固定,刀筒逆时针转动300-350mm/min,电流200A-260A,电压25V-30V;

步骤2:重复步骤1)对焊缝进行第二层焊接;

步骤3:对焊缝进行第三层焊接,枪嘴Z形摆动,频率1.5Hz-3.0Hz,摆动幅度3.0mm-5.0mm,保留时间0.4S,刀筒逆时针转动300-350mm/min;

步骤4:对焊缝进行第四层焊接,枪嘴Z形摆动,频率1.8Hz-2.5Hz,摆动幅度5.0mm-8.0mm,保留时间0.5S,刀筒转速200-250mm/min;

步骤5:对焊缝进行第五层焊接,枪嘴Z形摆动,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,保留时间0.7S,刀筒转速200-250mm/min;

步骤6:对焊缝进行第六层焊接,枪嘴Z形摆动,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,保留时间0.7S,刀筒转速200-250mm/min。

步骤7:重复步骤5)依次对焊缝进行第七层和第八层焊接,刀筒转速150-200mm/min;

步骤8:重复步骤6)对焊缝进行第九层焊接,其中,刀筒转速150-200mm/min;

步骤9:重复步骤5)对焊缝进行第十层焊接,其中刀筒为顺时针转动,转速80-100mm/min;

步骤10:用氧气、乙炔焰对焊缝边缘50mm-100mm加热,采取梯度加热,首先加热至100℃保温1小时,然后加热到200℃保温1小时,最后加热到300℃保温2小时后,放入台式电阻炉内环冷,台车电阻炉为250℃-350℃,保温2-3小时后环冷。

端面1和筒体2之间的外环缝焊接包括以下步骤:

步骤1:对焊缝进行第一层焊接,枪嘴固定,角度15°-30°,刀筒逆时针转动300-350mm/min,电流200A-260A,电压25V-30V;

步骤2:重复步骤1)对焊缝进行第二层焊接;

步骤3:对焊缝进行第三层焊接,枪嘴Z形摆动,频率1.5Hz-3.0Hz,摆动幅度3.0mm-5.0mm,保留时间0.4S,刀筒逆时针转动300-350mm/min;

步骤4:对焊缝进行第四层焊接,枪嘴Z形摆动,频率1.8Hz-2.5Hz,摆动幅度5.0mm-8.0mm,保留时间0.5S,刀筒转速200-250mm/min,枪嘴角度20°-40°;

步骤5:对焊缝进行第五层焊接,枪嘴Z形摆动,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,保留时间0.7S,刀筒转速200-250mm/min;

步骤6:对焊缝进行第六层焊接,枪嘴Z形摆动,角度30°-50°,频率1.5Hz-2.0Hz,摆动幅度8.5mm-9.5mm,保留时间0.7S,刀筒转速200-250mm/min。

步骤7:重复步骤5)依次对焊缝进行第七层和第八层焊接,刀筒转速150-200mm/min;

步骤8:重复步骤6)对焊缝进行第九层焊接,其中,刀筒转速150-200mm/min;

步骤9:重复步骤5)对焊缝进行第十层焊接,其中刀筒为顺时针转动,转速80-100mm/min;

步骤10:用氧气、乙炔焰对焊缝边缘50mm-100mm加热,采取梯度加热,首先加热至100℃保温1小时,然后加热到200℃保温1小时,最后加热到300℃保温2小时后,放入台式电阻炉内环冷,台车电阻炉为250℃-350℃,保温2-3小时后环冷。

胶轮滚胎采取逆时针转动,其优点是焊接融合性好,焊缝强度高;焊接时1-3层胶轮转速为300-350mm/min,4-6层胶轮转速为200-250mm/min,7-9层胶轮转速为150-200mm/min,第10层改为顺时针,转速为80-100mm/min,确保焊缝成型好,美观实用。在焊接过程中一直充氩气,防止产生硫、磷等有害元素。

参见图2和图3,由于刀筒壁厚约45mm厚,采用多层压道焊。自动化焊接时采用RH-06工业机器人焊接,气体选用CO2,气体流量调至2.0L/min。

参见图4,焊接过程中采用自制多头烤枪,本实施例为八头烤枪,八个烤枪能够均匀加热刀筒内外部,保证加热过程均匀、焊接过程更加流畅。

在刀筒内部距离焊枪200mm-300mm处,安装气动敲渣锤,焊接过程中,用气动敲渣锤清渣并持续均匀去应力,敲渣锤锤击焊缝及焊缝20-40mm处,直至全部焊缝敲击完毕。

所有焊缝焊接完成后,用氧气、乙炔焰对焊缝及边缘50mm-100mm处加热进行消氢处理,温度采取梯度加热,首先加热至100℃保温1小时,然后加热到200℃保温1小时,最后加热到300℃保温2小时后,放入台式电阻炉内环冷,台车电阻炉为250℃-350℃,保温2-3小时后环冷。

法兰盘3与筒体2结合部的外环缝及端面1与筒体2结合部外环缝的焊接,采用两台机器人同时焊接,虽然两处焊缝深度、宽度和坡口完全不同,但通过调节两台焊接机器人的电流、电压、焊枪摆动速度等参数,使两处外环缝达到刀筒一次转动,焊接速度一致,同时完成两处的焊接任务。

实施例一

本实施例与实施例一的区别在于,筒体2和法兰盘3之间的外环缝以及与端面1之间的外环缝先后进行焊接;具体为:

一种隧道掘进机滚刀刀筒的自动化焊接方法,其特征在于,包括刀筒的组焊以及整体的自动化焊接;

所述刀筒的组焊采用人工焊的形式进行组焊;

所述自动化焊接过程为:

1)筒体2和法兰盘3之间的内环缝焊接;

2)用180角向磨光机对内环缝进行清根处理,打磨出光洁表面后,做渗透探伤,当无缺陷后放入台车电阻炉内预热,温度为250℃-350℃,保温3-5小时;

3)对筒体2和法兰盘3之间的外环缝进行焊接;

4)对端面1和筒体2之间的外环缝进行焊接;

自动化焊接采用胶轮滚胎进行角度调整,采用RH-06工业机器人焊接,所述内环缝和外环缝均采用多层压道,气体选用CO

本实施例中,对内环缝和每个外环缝的焊接过程与实施例一种的相同。

- 一种集成化的全断面岩石隧道掘进机滚刀刀座

- 一种滚刀刀圈及使用该滚刀刀圈的滚刀和隧道掘进机

- 一种隧道掘进机滚刀刀圈、滚刀以及包括该滚刀的掘进机