一种有机固废复合制氢工艺

文献发布时间:2024-04-18 19:48:15

技术领域

本发明属于有机固废处理技术领域,具体涉及一种有机固废复合制氢工艺。

背景技术

我国各类有机固废年产生量巨大(生活垃圾3.6亿吨;城镇污泥6500万吨;餐厨垃圾5287万吨;单独收集厨余垃圾2000万吨,农作物秸秆类8.58亿吨,畜禽粪污38亿吨),以市场化程度最完善的细分领域垃圾焚烧发电举例,目前无害资源化率仅约35%。尤其是人口较少的县城、乡镇及农村地区的各类型有机固废无害化处置面临巨大压力。

我国生活垃圾目前主要处理方式采用堆肥、卫生填埋、焚烧发电三种模式。堆肥方式在市场上已被淘汰;卫生填埋没办法实现垃圾的无害化、减量化,且大量占用土地、污染地下水源、大气污染等,许多发达国家明令禁止垃圾填埋,我国将逐步禁止、淘汰此方案;垃圾焚烧发电存在重金属飞灰、二噁英排放问题,投资额巨大,经济效益一般,发电效率低下,价格无法与市场竞争,对政府补贴依赖很大。

发明内容

本发明针对上述现有技术存在的不足,提供一种有机固废复合制氢工艺,通过“碳化加制氢”复合技术解决有机固废行业全产业链模式,解决有机固废前端无害化处置,后端对处置后产物进行能源制氢,实现全资源化模式。

具体技术方案如下:

一种有机固废复合制氢工艺,包括如下步骤:

(1)预处理:利用系统余热将有机固废通过预热干燥进行干燥处理;

(2)低温绝氧碳化处理:将干燥处理后的物料在处理温度为350~500℃,绝氧工况环境,进行热化学还原反应,受热分解为固态与气态两相产物;

(3)碳分选:将碳化处理产生的固态产物生物炭粉经过冷却,机械自动分选出生物炭粉、铜、铝、铁、玻璃、砂石料,各产品进行资源化利用;

(4)高温气化制氢:将步骤(3)碳分选后的固态产物生物炭粉以及气态产物可燃油气输入制氢装置进行热化学反应,实现两相碳化产物高效协同热化学转化为合成气体,经过一级净化、二级分离进行提取纯氢。

通过采用上述技术方案,将有机固废通过低温绝氧碳化技术进行碳化处理,碳化后产物为高热值可燃气体与碳粉,将可燃气体与碳粉结合,复合高温气化技术,全部转化为清洁能源-氢和液态或固态二氧化碳进行再利用,使二氧化碳等温室气体排放降低了90%以上。废渣经过机械自动分选系统,形成可回收再生资源化产品。本发明有机固废复合制工艺适用于城市有机固废弃物无害化、减量化、全资源化处理,得到高品位、环保绿色氢能源,环境无二次污染。

进一步,所述的步骤(4)中,高温气化制氢的气化温度为1200~1400℃。

进一步,所述的步骤(4)中,合成气体中CO和H

进一步,步骤(1)预处理后的有机固废垃圾渗滤液协同碳化产物进行高温气化处理。

通过采用上述技术方案,不需要再使用额外的渗滤液处理系统,不需要补充外部水源;废水(渗滤液)回到制氢高温化学反应段,没有废水排放,减少制氢过程所需耗水量。

进一步,所述的步骤(1)中,无需对有机固废进行分拣、分类,只需根据步骤(2)的碳化系统工艺对物料粒度范围要求,满足粒度要求500mm以下的物料通过预热干燥进行干燥处理。

进一步,所述的步骤(1)中,预热干燥利用步骤(2)的碳化余热,无需外界加热。

进一步,所述的步骤(4)中,高温制氢产生余热、CO可进回用于步骤(2)的低温绝氧热解系统作为加热能源,对高温余热进行梯度利用,有效提高余热利用效率,通过控制智能系统达实现热能、化学能的高效转化,提高制氢经济效益。

通过采用上述技术方案,高温制氢产生余热、CO可进回用于低温绝氧热解系统作为加热能源,对高温余热进行梯度利用,有效提高余热利用效率,通过控制智能系统达实现热能、化学能的高效转化,提高制氢经济效益。

进一步,步骤(1)干燥后的物料经锁气隔氧进料装置输送至步骤(2)的碳化处理装置内。

进一步,所述的有机固废原料中含有的S、N污染元素在制氢高温气化下还原性气氛下生成H

进一步,所述的有机固废包含城市生活垃圾、生物质、废旧轮胎橡胶、医疗垃圾、石化污油泥、煤基固废。

与现有技术相比,本发明的有益效果如下:

(1)本发明将有机固体废弃物通过低温绝氧碳化技术进行碳化处理,碳化后产物为高热值可燃气体与碳粉,将可燃气体与碳粉结合水、渗滤液复合高温气化技术,全部转化为清洁能源-氢和液态或固态二氧化碳进行再利用,使二氧化碳等温室气体排放降低了90%以上;

(3)本发明通过“碳化加制氢”复合技术解决有机固废行业全产业链模式,解决有机固废前端无害化处置,后端对处置后产物进行高品质能源利用,提取高纯度绿氢,经济效益更高,技术更先进,投资回报周期短,实现全资源化模式;

(3)本发明技术使环境保护中的城市有机废弃物进行无害化、减量化、全资源化处理,得到高品位、环保绿色氢能源,环境无二次污染。

附图说明

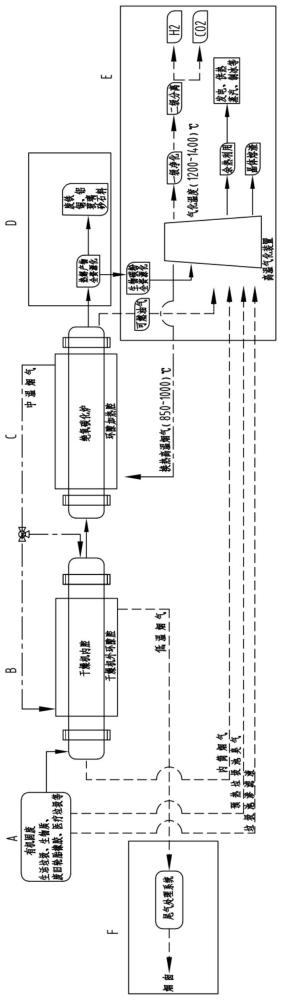

图1为本申请实施例有机固废复合制氢工艺流程图。

图中:A、物料预处理系统;B、烘干系统;C、绝氧碳化系统;D、碳分选系统;E、制氢系统;F、尾气处理系统。

具体实施方式

以下结合实例和附图1对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

实施例

一种有机固废复合制氢工艺,参照图1,包括如下步骤:

(1)预处理:将有机固废(包含城市生活垃圾、生物质、废旧轮胎、医疗垃圾、煤基固废等)利用系统余热在干燥机内通过预热干燥进行干燥处理;

(2)低温绝氧碳化处理:将干燥处理后的物料经锁气隔氧进料装置输送至绝氧碳化炉的碳化腔内进行热化学还原反应,热解腔内是相对低温(350~500℃)、绝氧工况环境,物料在绝氧腔内受热分解为固态与气态两相产物;

(3)碳分选:将碳化处理产生的固态产物生物炭粉经过冷却装置,机械自动分选出生物炭粉、铜、铝、铁、玻璃、砂石料等产品进行资源化利用;

(4)高温气化制氢:将步骤(3)碳分选后的固态产物生物炭粉以及气态产物可燃油气分别送入高温气化炉制氢装置进行热化学反应,通过二次升温至温度达到1200~1400℃,实现两相碳化产物高效协同热化学转化为合成气体,经过一级净化、二级分离进行提取纯氢,即合成气体中CO和H

其中,步骤(1)中,有机固废在前端预处理过程中无需对其进行分拣、分类,只需根据步骤(2)的碳化系统工艺对物料粒度范围要求,满足粒度要求500mm以下的物料通过预热干燥进行干燥处理;

步骤(1)中,预热干燥利用步骤(2)的碳化余热(中温烟气),无需外界加热;

步骤(4)中,高温制氢产生余热(换热高温烟气850℃~1000℃)、CO可进回用于低温绝氧热解系统作为加热能源,对高温余热进行梯度利用,有效提高余热利用效率,通过控制智能系统达实现热能、化学能的高效转化,提高制氢经济效益;

有机固废原料中含有的S、N污染元素在制氢高温气化下还原性气氛下生成H

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。