一种可拆卸内隔热材料及其制备和装配方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明属于隔热材料技术领域,特别涉及一种可拆卸内隔热材料及其制备和装配方法。

背景技术

随着航空航天技术的快速发展,隔热材料成为飞行器防护系统中不可缺少的一部分,以有效阻止热量传入舱体内部,使飞行器舱内维持稳定的工作温度,保证其内部电子设备正常工作。

传统隔热材料制备后需要使用纤维布包覆成预制块,再使用胶粘方法完成隔热材料的固定;这种隔热材料制备、装配敷设费时费力,且后期维护、更换操作难度大。

因此,亟需提供一种制备方法简单、可快速装配和更换的内隔热材料。

发明内容

针对现有技术中隔热材料制备、装配敷设费时费力,且后期维护、更换操作难度大的问题,本发明提供了一种可拆卸内隔热材料及其制备和装配方法,本发明提供的内隔热材料可拆卸,便于快速装配、后期维护和更换,可重复使用。

第一方面,本发明提供了一种可拆卸内隔热材料,所述可拆卸内隔热材料包括多个内隔热组件;

所述内隔热组件包括金属壳体和设置在所述金属壳体内表面的内隔热层;

所述金属壳体的边缘区域和中心区域均设置有缝合孔;

所述缝合孔用于将所述金属壳体和所述内隔热层缝合为一体结构;

所述内隔热组件的的边缘区域和中心区域均设置有贯穿所述内隔热组件的固定孔;所述固定孔用于将所述内隔热组件与舱体进行固定。

优选地,所述内隔热层为纤维增强气凝胶材料;所述纤维增强气凝胶材料包括纤维预制体和分布在所述纤维预制体表面和内部的气凝胶;和/或

所述纤维预制体包括纤维棉和纤维布;

优选的是,所述纤维棉为石英纤维棉、莫来石纤维棉、硅酸铝纤维棉、玄武岩棉、玻璃纤维棉等一种或多种;

优选的是,所述纤维布为石英纤维布、氧化铝纤维布、玻璃纤维布、芳纶纤维布中的一种或多种。

优选地,所述金属壳体由金属薄材制成;

优选的是,所述金属薄材为不锈钢、钛合金、铝合金中的一种;更优选的是,所述金属薄材的厚度为0.05mm~0.25mm。

优选地,所述金属壳体的边缘区域的缝合孔的间距为20~50mm;

所述金属壳体的中心区域的缝合孔的间距为50~150mm;

优选的是,所述缝合孔的直径为1mm。

优选地,所述固定孔呈对称分布;

优选的是,所述金属壳体的边缘区域的固定孔的间距为100~250mm。

优选地,所述可拆卸内隔热材料还包括填充在相邻所述内隔热组件缝隙处的密封件。

第二方面,本发明提供了一种第一方面所述的可拆卸内隔热材料的制备方法,所述制备方法包括:

S1.在金属壳体内表面铺设纤维预制体,浸渍气凝胶前驱体、经复合成型、干燥,在所述金属壳体的内表面形成内隔热层,得到隔热层坯体;

S2.将所述隔热层坯体进行缝合、裁切,并在缝合处涂刷胶黏剂,经固化,得到内隔热组件;

S3.将多个所述内隔热组件进行组合,得到可拆卸式内隔热材料。

优选地,所述气凝胶前驱体为硅-钛溶胶、硅-铬溶胶、硅溶胶中的一种;

所述缝合用的缝合线为双股GH141金属丝、双股GH145金属丝、双股GH4169金属丝中的一种或多种;和/或

所述胶黏剂为有机硅橡胶胶黏剂、陶瓷胶黏剂中的一种。

优选地,所述浸渍的真空度为-0.09MPa以下;

所述复合成型的温度为室温~80℃;

所述固化为在室温下固化24~48h;和/或

所述干燥方法为超临界干燥、冷冻干燥中的一种。

第三方面,本发明提供了一种第一方面所述的可拆卸内隔热材料的装配方法,所述方法包括:

将内隔热组件置于舱体内表面,将固定件穿过固定孔并将固定件固定在舱体内部的固定孔内;

在固定好的相邻内隔热组件的缝隙处安装密封件,完成可拆卸内隔热材料的装配。

本发明与现有技术相比至少具有如下有益效果:

本发明的可拆卸内隔热材料包括多个内隔热组件;每个内隔热组件包括金属壳体和设置在金属壳体内表面的内隔热层;金属壳体的边缘区域和中心区域均设置有缝合孔,用于将金属壳体和内隔热层缝合为一体结构;每个内隔热组件的的边缘区域和中心区域均设置有贯穿内隔热组件的固定孔,用于将内隔热组件与舱体进行固定。如此,可实现内隔热材料的快速拆卸和装配、便于后期维护和更换,可重复使用。

本发明提供的内隔热材料可快速拆卸和装配、便于维修和更换,具有长时间重复高温隔热效果,可以用于重复使用飞行器舱体内隔热系统。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

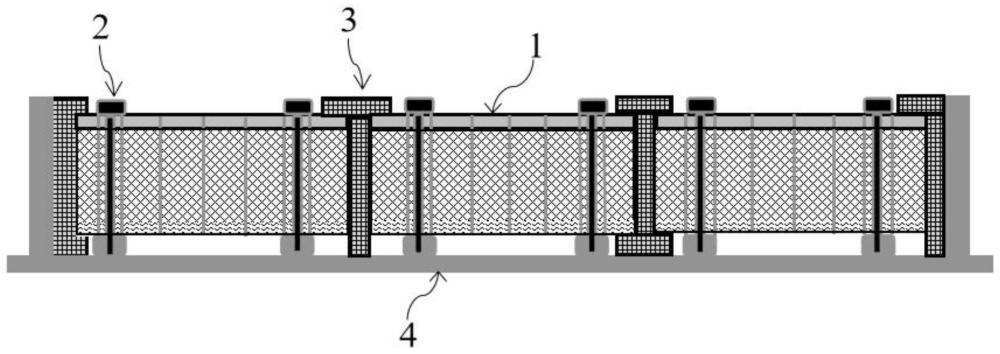

图1是本发明提供的可拆卸内隔热材料中内隔热组件的结构示意图;

图2是本发明提供的一种内隔热组件中缝合线和固定孔的分布图(圆圈为固定孔,线为缝合线);

图3是本发明提供的一种可拆卸内隔热材料的装配图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1,第一方面,本发明提供了一种可拆卸内隔热材料,所述可拆卸内隔热材料包括多个内隔热组件1;

所述内隔热组件1包括金属壳体11和设置在所述金属壳体内表面的内隔热层;

所述金属壳体11的边缘区域和中心区域均设置有缝合孔111;

所述缝合孔111用于将所述金属壳体11和所述内隔热层12缝合为一体结构;

所述内隔热组件1的的边缘区域和中心区域均设置有贯穿所述内隔热组件1的固定孔13;所述固定孔13用于将所述内隔热组件1与舱体4进行固定。

需要说明的是,本发明内隔热组件1中的内隔热层12靠近舱体4内表面。

本发明的可拆卸内隔热材料包括多个内隔热组件;每个内隔热组件包括金属壳体和设置在金属壳体内表面的内隔热层;金属壳体的边缘区域和中心区域均设置有缝合孔,用于将金属壳体和内隔热层缝合为一体结构;每个内隔热组件的的边缘区域和中心区域均设置有贯穿内隔热组件的固定孔,用于将内隔热组件与舱体进行固定。如此,可实现内隔热材料的快速拆卸和装配、便于后期维护和更换,可重复使用。

本发明提供的内隔热材料可快速拆卸和装配、便于维修和更换,具有长时间重复高温隔热效果,可以用于重复使用飞行器舱体内隔热系统。

根据一些优选的实施方式,所述内隔热层12为纤维增强气凝胶材料;所述纤维增强气凝胶材料包括纤维预制体和分布在所述纤维预制体表面和内部的气凝胶;

所述纤维预制体包括纤维棉和纤维布;

优选的是,所述纤维棉为石英纤维棉、莫来石纤维棉、硅酸铝纤维棉、玄武岩棉、玻璃纤维棉等一种或多种;

优选的是,所述纤维布为石英纤维布、氧化铝纤维布、玻璃纤维布、芳纶纤维布中的一种或多种。

本发明内隔热层为具有优异隔热性能的纤维增强气凝胶材料,其中纤维增强气凝胶材料包括纤维预制体和分布在纤维预制体表面和内部的气凝胶。需要说明的是,本发明的纤维预制体包括一层纤维棉和一层纤维布,其中纤维棉靠近金属壳体的内表面。本发明纤维棉和纤维布的种类不仅限于上述范围,其他满足要求的纤维棉和纤维布也可以。

根据一些优选的实施方式,所述金属壳体11由金属薄材制成;

优选的是,所述金属薄材为不锈钢、钛合金、铝合金中的一种;更优选的是,所述金属薄材的厚度为0.05mm~0.25mm(例如,可以为0.05mm、0.01mm、0.15mm、0.2mm或0.25mm)。

本发明金属壳体由金属薄材制成,可根据舱体的具体形状进行成型;成型方式可以为异形钣金或焊接成型的方式;本发明采用上述厚度范围的金属薄材制得的金属壳体,在提升内隔热材料的强度的同时可以保护内隔热材料受到损伤。

在一些更优选的实施方式中,金属壳体由金属薄材经冲孔处理后成型得到;如此,经冲孔处理后的可以实现减重,在提升内隔热材料的强度的同时确保证内隔热材料具有轻质的特点。

根据一些优选的实施方式,所述金属壳体11的边缘区域的缝合孔111的间距为20~50mm(例如,可以为20mm、22mm、24mm、25mm、26mm、30mm、32mm、35mm、38mm、40mm、42mm、45mm、48mm或50mm);

所述金属壳体11的中心区域的缝合孔111的间距为50~150mm(例如,可以为50mm、55mm、60mm、65mm、70mm、75mm、80mm、85mm、90mm、95mm、100mm、105mm、110mm、115mm、120mm、125mm、130mm、135mm、140mm、145mm或150mm);

优选的是,所述缝合孔111的直径为1mm。

本发明在金属壳体的边缘区域和中心区域均设置有缝合孔,如此可以保证将金属壳体和内隔热层缝合为一体结构;将金属壳体的边缘区域的缝合孔的间距和金属壳体的中心区域的缝合孔的间距控制在上述范围即可确保金属壳体和内隔热层固定的同时保证内隔热材料的隔热性能。若缝合孔的间距过大则不利于内隔热层的固定。

根据一些优选的实施方式,所述固定孔13呈对称分布;

优选的是,所述金属壳体11的边缘区域的固定孔13的间距为100~250mm(例如,可以为100mm、105mm、110mm、115mm、120mm、125mm、130mm、135mm、140mm、145mm、150mm、155mm、160mm、165mm、170mm、175mm、180mm、185mm、190mm、195mm、200mm、205mm、210mm、215mm、220mm、225mm、230mm、235mm、240mm、245mm或250mm)。

本发明在内隔热组件的的边缘区域和中心区域均设置有贯穿内隔热组件的固定孔,以便将内隔热组件固定在舱体内部;其中固定孔呈对称分布,可以确保内隔热组件更好地固定在舱体内部,优选四点一中心式、四点两中心式、八点一中心式、八点两中心式或其他对称方式。需要说明的是,四点一中心指的是,边缘区域对称分布由四个固定孔,中心区域分布有一个固定孔;四点两中心指的是,边缘区域对称分布由四个固定孔,中心区域对称分布有两个固定孔;以此类推。

根据一些优选的实施方式,所述可拆卸内隔热材料还包括填充在相邻所述内隔热组件1缝隙处的密封件3。

为了确保可拆卸内隔热材料的隔热效果,在相邻内隔热组件1缝隙处填充有密封件。为了配合内隔热组件的装配,密封件可以预制成截面为C形、T形、H形、L形等形状。

在发明的一些优选实施例中,密封件为纤维布包裹隔热垫后缝制得到;其中,隔热垫包括气凝胶和纤维棉毡中的至少一种。例如,密封件可以由纤维布包裹气凝胶后缝合得到;可以用纤维布包裹纤维棉毡后缝合得到;还可以用纤维布包裹气凝胶-纤维棉毡复合材料缝合得到。

在本发明另一些优选的实施中,密封件的材料与内隔热层相同;如此,可以确保缝隙处的密封件和内隔热层的热导率相同,减小因热导率差异对隔热材料的整体隔热性能造成的影响,提升隔热材料的整体隔热性能。

第二方面,本发明提供了一种第一方面所述的可拆卸内隔热材料的制备方法,所述制备方法包括:

S1.在金属壳体11内表面铺设纤维预制体,浸渍气凝胶前驱体、经复合成型、干燥,在所述金属壳体11的内表面形成内隔热层12,得到隔热层坯体;

S2.将所述隔热层坯体进行缝合、裁切,并在缝合处涂刷胶黏剂,经固化,得到内隔热组件1;

S3.将多个所述内隔热组件1进行组合,得到可拆卸式内隔热材料。

本发明在步骤S1之前,还可以包括对金属薄材进行冲孔处理、成型的步骤;通过冲孔处理在金属薄材表面形成孔状结构,以达到减重的目的;根据实际使用场景,成型得到对应形状的金属壳体。

本发明首先金属在金属壳体内表面铺设纤维预制体,浸渍气凝胶前驱体、经复合成型、干燥,得到隔热层坯体;然后对隔热层坯体进行缝合、裁切,并在缝合处涂刷胶黏剂,经固化,得到内隔热组件;最后将多个内隔热组件进行组合,得到可拆卸式内隔热材料。本发明隔热材料的制备方法简单,制得的隔热材料可拆卸,便于快速装配、后期维护和更换,可重复使用。

根据一些优选的实施方式,所述气凝胶前驱体为硅-钛溶胶、硅-铬溶胶、硅溶胶中的一种。

所述缝合用的缝合线为双股GH141金属丝、双股GH145金属丝、双股GH4169金属丝中的一种或多种;本发明对缝合线所用金属丝丝径不限,可根据具体使用而定。和/或

所述胶黏剂为有机硅橡胶胶黏剂、陶瓷胶黏剂中的一种。

根据一些优选的实施方式,所述浸渍的真空度为-0.09MPa以下;

所述复合成型的温度为室温~80℃;本发明复合成型的温度可以为室温~80℃中的任一温度。

所述固化为在室温下固化24~48h(例如,可以为24h、25h、26h、27h、28h、29h、30h、31h、32h、33h、34h、35h、36h、37h、38h、39h、40h、41h、42h、43h、44h、45h、46h、47h或48h);和/或

所述干燥方法为超临界干燥、冷冻干燥中的一种。

如图3,第三方面,本发明提供了一种第一方面所述的可拆卸内隔热材料的装配方法,所述方法包括:

将内隔热组件1置于舱体4内表面,将固定件2穿过固定孔13将固定件2固定在舱体4内部的固定孔内;

在相邻内隔热组件1的缝隙处安装密封件3,完成可拆卸内隔热材料的装配。

需要说明的是,在安装密封件之前还包括根据相邻的内隔热组件之间的缝隙的形状和大小制备密封件的步骤;为了配合内隔热组件的装配,密封件可以预制成截面为C形、T形、H形、L形等形状,密封件的形状和大小与缝隙相适应;在安装密封件时,确保密封件高于金属壳体,且密封件高于金属壳体的部分要覆盖相邻内隔热组件的靠近缝隙的区域,以保证可拆卸内隔热材料的整体隔热性能。密封件与内隔热组件之间可以通过涂覆胶黏剂的方式粘合固定、缝合固定或直接将密封件填充至缝隙处(缝隙较小时)。本发明固定件优选为金属垫片和金属螺钉。

本发明将内隔热组件置于舱体内表面,将固定件穿过固定孔固定在舱体内部的固定孔中,使内隔热组件固定在舱体内部,然后在固定好的相邻内隔热组件的缝隙处安装密封件,即完成可拆卸内隔热材料的装配。本发明提供的可拆卸内隔热材料装配方法简单、可拆可装、可快速装配,既可保障飞行器内隔热热防护系统可靠性,又可以提升材料装配、维护及维修性能。

为了更加清楚地说明本发明的技术方案及优点,下面结合实施例对本发明作进一步说明。本发明中的材料和试剂均可以是在市面上直接购买得到或自行合成得到,对具体型号不做限制。

实施例1

S1.壳体制备:使用厚度0.05mm不锈钢薄材进行冲孔处理,达到重量及结构强度要求后,进行异型钣金成型,在壳体的边缘区域和中心区域进行直径1mm的缝合孔打孔加工,壳体的边缘区域的缝合孔间距为20mm,壳体的中心区域的缝合孔间距为100mm;壳体的边缘区域和中心区域预制固定孔,在边缘区域预制4个固定孔和在中心预制1个固定孔,得壳体;

S2.内隔热层胚体制备:将壳体置于对应内隔热层成型夹具的下型面,在其表面铺设预定厚度的石英纤维棉,在纤维棉上面铺设一层石英纤维布,然后将成型夹具上型面与下型面进行夹持紧固,隔热层成型夹具置于真空釜内,真空度保持-0.092MPa,浸渍硅溶胶,进行室温复合成型,之后经过超临界干燥,得到内隔热层胚体;

S3.内隔热层组件的制备:将获得的内隔热层胚体按照壳体预制缝合孔间距,使用双股直径0.15mm的GH141金属缝合线将内隔热层胚体边缘、中心区域进行集成缝合,对上层的纤维布进行边缘裁剪齐整,气凝胶裁切与金属壳体齐整,并在内隔热层胚体边缘处涂刷有机硅橡胶胶黏剂涂层,室温固化24h,得到内隔热层组件;

S4.将多个内隔热组件进行组合,得到可拆卸式内隔热材料。

通过以上方法制备的可拆卸式内隔热材料,材料密度0.35g·cm

实施例2

S1.壳体制备:使用厚度0.15mm不锈钢薄材进行冲孔处理,达到重量及结构强度要求后,进行异型钣金成型,在壳体的边缘区域和中心区域进行直径1mm的缝合孔打孔加工,壳体的边缘区域的缝合孔间距为40mm,壳体的中心区域的缝合孔间距为50mm;壳体的边缘区域和中心区域预制固定孔,在边缘区域预制4个固定孔和在中心预制2个固定孔,得壳体;

S2.内隔热层胚体制备:将壳体置于对应内隔热层成型夹具的下型面,在其表面铺设预定厚度的莫来石纤维棉,在纤维棉上面铺设一层莫来石纤维布,然后将成型夹具上型面与下型面进行夹持紧固,隔热层成型夹具置于真空釜内,真空度保持-0.095MPa,浸渍硅-钛溶胶,进行40℃复合成型,之后经过超临界干燥,得到内隔热层胚体;

S3.内隔热层组件的制备:将获得的内隔热层胚体按照壳体预制缝合孔间距,使用双股直径0.2mm的GH141金属缝合线将内隔热层胚体边缘、中心区域进行集成缝合,对上层的纤维布进行边缘裁剪齐整,气凝胶裁切与金属壳体齐整,并在内隔热层胚体边缘处涂刷有机硅橡胶胶黏剂涂层,室温固化24h,得到内隔热层组件;

S4.将多个内隔热组件进行组合,得到可拆卸式内隔热材料。

通过以上方法制备的可拆卸式内隔热材料,材料密度0.41g·cm

实施例3

S1.壳体制备:使用厚度0.25mm不锈钢薄材进行冲孔处理,达到重量及结构强度要求后,进行异型钣金成型,在壳体的边缘区域和中心区域进行直径1mm的缝合孔打孔加工,壳体的边缘区域的缝合孔间距为50mm,壳体的中心区域的缝合孔间距为50mm;壳体的边缘区域和中心区域预制固定孔,在边缘区域预制8个固定孔和在中心预制2个固定孔,得壳体;

S2.内隔热层胚体制备:将壳体置于对应内隔热层成型夹具的下型面,在其表面铺设预定厚度的硅酸铝纤维棉,在纤维棉上面铺设一层氧化铝纤维布,然后将成型夹具上型面与下型面进行夹持紧固,隔热层成型夹具置于真空釜内,真空度保持-0.090MPa,浸渍硅-钛溶胶,进行40℃复合成型,之后经过超临界干燥,得到内隔热层胚体;

S3.内隔热层组件的制备:将获得的内隔热层胚体按照壳体预制缝合孔间距,使用双股直径0.3mm的GH141金属缝合线将内隔热层胚体边缘、中心区域进行集成缝合,对上层的纤维布进行边缘裁剪齐整,气凝胶裁切与金属壳体齐整,并在内隔热层胚体边缘处涂刷有机硅橡胶胶黏剂涂层,室温固化36h,得到内隔热层组件;

S4.将多个内隔热组件进行组合,得到可拆卸式内隔热材料。

通过以上方法制备的可拆卸式内隔热材料,材料密度0.39g·cm

实施例4

可拆卸内隔热材料的装配方法包括:

将垫片和金属螺钉安装于内隔热组件的固定孔中,并将金属螺钉固定在舱体内部的螺孔中,实现内隔热组件与舱体的固定;然后逐一安装各内隔热组件;

根据相邻的内隔热组件之间的缝隙的形状和大小制备密封件3;

在相邻的内隔热组件之间的缝隙处安装密封件3,实现缝隙的封堵,即完成可拆卸式内隔热材料的装配。

最后应说明的是以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。