铁磁粉末组合物

文献发布时间:2023-06-19 09:23:00

发明领域

本发明涉及电绝缘铁基软磁粉末组合物,可由该粉末组合物得到的软磁复合组件及其制造方法。具体地,本发明涉及用于制备在高频下工作的软磁组件的软磁粉末组合物,所述组件适合用作例如电力电子中的电感器或电抗器。

发明背景

软磁材料用于各种应用,例如电感器、电机的定子和转子、致动器、传感器和变压器铁芯中的芯材料。传统上,软磁芯如电机中的转子和定子是由叠层的钢层压板制成的。软磁复合(SMC)材料基于软磁颗粒(通常是铁基的),每个颗粒上均具有电绝缘涂层。SMC组件是通过使用传统的粉末冶金(PM)压实工艺将绝缘颗粒任选地与润滑剂和/或粘合剂一起压实获得的。通过使用粉末冶金技术,与使用钢层压板相比,可以以更高的设计自由度生产此类组件。通过使用PM,获得的组件可以承载三维磁通量,因为可以通过压实工艺获得三维形状。

电感器或电抗器是无源电子组件,可以以通过流过所述组件的电流产生的磁场形式存储能量。电感器存储能量的能力,电感(L)以亨利(H)为单位。最简单的电感器是缠绕成线圈的绝缘电线。流过线圈匝数的电流在线圈周围产生磁场,磁场强度与电流和线圈的匝数/长度单位成正比。变化的电流产生变化的磁场,该磁场感应出与产生它的电流的变化相反的电压。抵抗电流变化的电磁力(EMF)以伏特(V)为单位测量并根据式1与电感有关:

v(t)=L di(t)/dt 式1

其中L是电感,t是时间,v(t)是电感器两端的时变电压,i(t)是时变电流。即,当通过电感器的电流以1安培/秒变化时,电感为1亨利的电感器会产生1伏的EMF。

铁磁或铁芯电感器使用由铁或铁氧体等铁磁或亚铁磁材料制成的磁芯来增加线圈的电感。由于这些芯材料的较高磁导率以及由此产生的磁场的增加,可以显著增加电感。

SMC组件的两个关键特性是其磁导率和铁耗特性。材料的磁导率μ表示其承载磁通量的能力,即被磁化的能力。磁导率定义为感应磁通量(表示为B,以牛顿/安培*米(N/Am)为单位,或以伏*秒/米

磁导率不仅取决于承载磁通量的材料,而且取决于所施加的电场及其频率。在技术系统中,通常将其称为最大相对磁导率,它是在变化的电场的一个周期内测得的最大相对磁导率。

电感器芯可用于电力电子系统中,以过滤不想要的信号如各种谐波。为了有效地发挥作用,用于这种应用的电感器芯应具有低的最大相对磁导率,这意味着相对磁导率相对于所施加的电场具有更线性的特性;即稳定的磁导率增量μ

当磁性材料暴露在变化的磁场中时,由于磁滞损耗和涡流损耗,会发生能量损耗。磁滞损耗与交流磁场的频率成正比,而涡流损耗与频率的平方成正比。因此,在高频下,涡流损耗最为重要,尤其需要减少涡流损耗,同时仍保持低水平的磁滞损耗。

磁滞损耗(DC损耗)是由克服铁芯组件内保留的磁力所必需的能量消耗引起的。可以通过改进基础粉末的纯度和质量来使该力最小化,但是最重要的是通过增加组件的热处理(即应力释放)的温度和/或时间。涡流损耗(AC损耗)是由于交流电(AC)条件引起的通量变化而在组件(本体涡流(bulk eddy current))和软磁颗粒(颗粒内涡流)中产生电流而引起的。

为了使本体涡电流最小化,希望组件具有高电阻率。使交流电损失最小化所需的电阻率水平取决于应用类型(工作频率)和组件尺寸。此外,各个粉末颗粒必须涂覆有热稳定的电绝缘体,优选在650℃以上是稳定的,以降低本体涡流,同时保持低水平的磁滞损耗。对于在高频率下运行的应用,期望使用具有更细粒度的粉末,因为可以将颗粒内涡流限制为较小的体积。因此,细粉以及高电阻率对于在高频下工作的组件将变得更加重要。

无论颗粒绝缘的工作状况如何,组件中始终会存在不受限制的本体涡流,从而导致损耗。由于本体涡流损耗与承载磁通量的压实部件的横截面积成比例,因此具有大横截面积的组件将需要更高的电阻率,以限制本体涡流损耗。

平均粒度为50-150μm,例如约80μm至120μm且10-30%小于45μm(100目粉末)的绝缘铁基软磁粉末可用于在200Hz至10kHz工作的组件,而在2kHz至50kHz的频率工作的组件通常基于平均粒度为约20-75μm,例如约30μm至50μm且大于50%小于45μm(200目粉末)的绝缘软磁粉末。平均粒度和粒度分布应优选根据应用要求进行优化。

使用涂覆的铁基粉末对磁芯组件进行粉末冶金制造的研究针对开发铁粉组合物,该组合物增强了某些物理和磁性能,而不会不利地影响最终组件的其他性能。期望的组件性能包括例如通过扩展的频率范围的合适的磁导率,高饱和感应,高机械强度和低铁耗;这意味着需要增加磁芯的电阻率。

在寻找提高电阻率的方法时,使用和提出了不同的方法。一种方法是基于在将粉末颗粒压实之前在粉末颗粒上提供电绝缘涂层或膜。因此,存在大量教导不同类型电绝缘涂层的专利出版物。关于无机涂层的已公开专利的实例是美国专利No.6309748、6348265和6562458。有机材料涂层是已知的,例如美国专利No.5595609。包含无机和有机材料的涂层是已知的,例如美国专利No.6372348和5063011以及DE专利公开3439397,根据这些公开,颗粒被磷酸铁层和热塑性材料包围。欧洲专利EP1246209B1描述了一种基于铁磁金属的粉末,其中该金属基粉末的表面涂覆有由硅树脂和具有层状结构的粘土矿物如膨润土或滑石的细颗粒组成的涂层。

US6756118B2公开了一种软磁粉末金属复合材料,包含包封粉末状金属颗粒的至少两种氧化物,所述至少两种氧化物形成至少一种共相。

专利申请JP2002170707A描述了涂覆有含磷层的合金化铁颗粒,合金化元素可以是硅、镍或铝。在第二步骤中,将涂覆的粉末与硅酸钠水溶液混合,然后干燥。铁粉芯(dustcore)是通过将粉末成型并在500-1000℃的温度下对成型部件进行热处理而制成的。

在JP51-089198中提到了当通过将铁粉成型然后对成型部件进行热处理来制造铁粉芯时,硅酸钠作为铁粉颗粒的粘合剂。

高密度通常会改进磁性能。具体地,需要高密度以将磁滞损耗保持在低水平并获得高饱和通量密度。因此,为了获得高性能的软磁复合组件,还必须能够在不损坏电绝缘的情况下使电绝缘的粉末组合物在高压下进行模压成型,此后该组件应易于从成型设备中脱出而不会损坏组件表面。这又意味着脱出力不能太高。

此外,为了减小磁滞损耗,需要对压实部件进行应力释放热处理,为了获得有效的应力释放,优选在300℃以上且低于损坏绝缘涂层的温度下在气氛如氮气、氩气或空气中或在真空中进行热处理。

本发明涉及一种铁基软磁复合粉末,其芯颗粒上涂覆有精心选择的涂层,使得该材料的性能适于通过压实粉末,任选地并且优选地随后进行热处理工艺来制造电感器。

考虑到需要粉芯完成本发明,该粉芯主要在较高的频率,即2kHz和更高,尤其是在5-100kHz的频率下使用,其中较高的电阻率和较低的铁耗是重要的。优选地,饱和通量密度应足够高以减小芯的尺寸。另外,应可以生产芯,而不必使用模具壁润滑和/或1200MPa以上的压实压力来压实金属粉末。

发明目的

本发明的一个目的是提供一种新的铁基复合粉末,其可以被压实成具有高电阻率和低铁耗的软磁组件,该新的铁基复合粉末特别适合用于生产电力电子的电感器芯。

本发明的另一个目的是提供一种包含电绝缘的铁基粉末的铁基粉末组合物,所述电绝缘的铁基粉末可以被压实成具有高强度、合适的最大磁导率和高感应密度的软磁组件。

本发明的另一个目的是提供一种用于使磁滞损耗最小化而又不损坏铁基粉末的电绝缘涂层,保持本体涡流损耗在低水平的装置。

本发明的又一个目的是提供一种铁基粉末组合物,其包含电绝缘的铁基粉末,被压实成具有足够高的生坯强度以能够降低压实压力同时保持良好的磁性能的软磁组件。

本发明的另一个目的是提供一种用于生产具有高强度、高感应密度和低铁耗的软磁组件的方法,该方法使磁滞损耗最小化同时保持涡流损耗在低水平。

本发明的另一个目的是提供一种生产压实的、任选热处理的软磁铁基复合电感器芯的方法,该软磁铁基复合电感器芯具有低的铁耗和“良好”的DC偏置,并具有足够的机械强度和可接受的磁通密度(感应密度)。

本发明的另一个目的是提供一种避免使用有机粘合剂的方法,因为这些粘合剂可在高温热处理过程中由于例如分解而引起问题,从而增加通量密度并减少铁耗。

本发明的另一个目的是提供一种改进软磁复合材料的磁性能,特别是改进铁耗和/或DC偏置的装置。

本发明提供了一种铁基复合粉末和用于处理所述混合物的方法,所述方法可用于制备例如具有高饱和通量密度、较低铁耗的电感器,并且其制造工艺可以大大简化。

附图的简要说明

图1是本发明的两个实施方案的图示,其中在实施方案1中,颗粒A具有涂层A1和A2,颗粒B仅具有涂层B1,其中在实施方案2中,颗粒B具有两个涂层层B1和B2。注意,颗粒A和B的颗粒大小和涂层厚度可不同,图1可能没有反映颗粒及其涂层的真实比例。

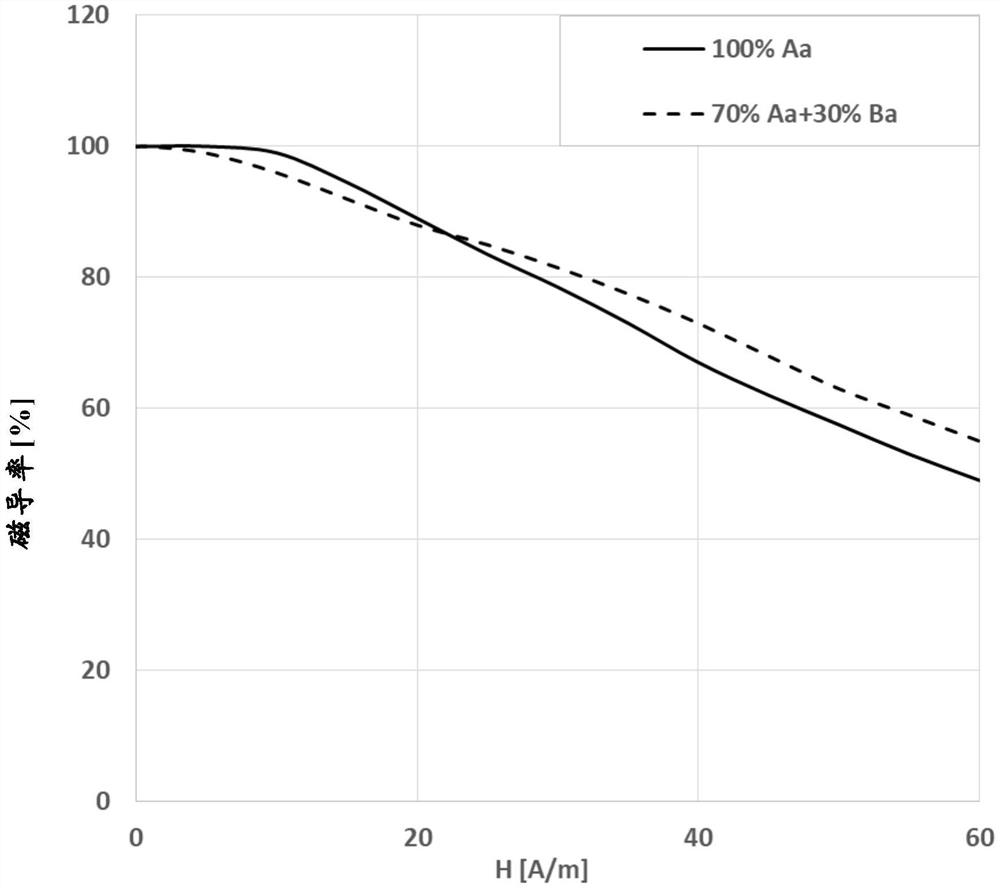

图2示出了样品1和3的DC偏置,其可从在实施例中获得的在50kHz下测量的在不同场强下的磁导率变化得出。

图3显示了实施例的不同组合物的生坯强度,其中添加了0.4重量%的颗粒润滑剂,在1000MPa下压实,使用不同的模具温度和不同的润滑剂(顶部:润滑剂A,酰胺蜡,底部:润滑剂B,根据WO2010/062250的复合润滑剂,)

图4显示了实施例的不同组合物的生坯强度,其中添加了0.4重量%的颗粒润滑剂,在1200MPa下压实,使用不同的模具温度和不同的润滑剂(顶部:润滑剂A,底部:润滑剂B)。

图5显示了对于用80℃模具和添加0.4重量%不同颗粒润滑剂压实的组件获得的铁耗。顶部:1T下的低频(1kHz)铁耗。底部:0.2T下的高频(20kHz)铁耗。

发明内容

为了实现至少一个上述目的和/或未提及的其他目的,这些目的将从以下描述中得出,本发明提供以下内容:

1.包含颗粒A和颗粒B的组合物,颗粒A和B各自包含芯,颗粒A的芯为基于软磁铁的芯,颗粒B的芯由Fe-Si合金形成,

其中颗粒A和B的芯各自表面分别涂覆有含磷绝缘层A1和B1,

其中具有绝缘涂层A1的颗粒A在层A1的顶部具有另一层A2,该层A2由式(I)化合物或其反应产物形成:

M(OR

其中M选自Si,Ti,Al或Zr;优选Si或Ti,更优选Si,

R

R

x+y是分别表示基团OR

如果M是Si,Zr或Ti,则x选自1、2和3,y选自1、2和3,前提是(x+y)=4;以及

如果M为Al,则x选自1和2,y选自1和2,条件是(x+y)=3;

其中颗粒A还包括粘附到层A2上或结合到层A2中的颗粒C,颗粒C是莫氏硬度为3.5或更小的材料的颗粒。

2.根据第1项的组合物,其中颗粒B在层B1上具有层B2,层B2由式(I)化合物或其反应产物形成:

M(OR

其中M选自Si,Ti,Al或Zr;优选Si或Ti,更优选Si,

R

R

x+y是分别表示基团OR

如果M为Si,Zr或Ti,则x选自1、2和3,y选自1、2和3,前提是(x+y)=4;

如果M为Al,则x选自1和2,y选自1和2,条件是(x+y)=3,

其中任选地,颗粒B包含粘附或结合到层B2中的颗粒C。

3.根据第1项的组合物,其中颗粒A的芯颗粒的表观密度为3.3-3.7g/ml,优选3.3-3.6g/ml,优选3.35-3.6g/ml。例如3.4-3.6g/ml,3.35-3.55g/ml或3.4-3.55g/ml;颗粒B的表观密度为3.0-5.5g/ml,优选3.5-5.5g/ml,优选4.0-5.0g/ml,例如4.3-4.8g/ml。

4.根据第1-3项中任一项的组合物,其中所述粉末组合物还包含润滑剂。

和/或B2由式(I)化合物形成,或其中层A2和/或B2由式(I)化合物的反应产物形成,其中一个分子中的金属原子M数是2-20。

6.根据第1-5项中任一项的组合物,其中R

7.根据第1-6项中任一项的组合物,其中式(I)化合物或其反应产物是式(I)化合物的低聚物,其中低聚物选自烷氧基封端的氨基-倍半硅氧烷,氨基硅氧烷,低聚3-氨基丙基-烷氧基-硅烷,3-氨基丙基/丙基-烷氧基-硅烷,N-氨基乙基-3-氨基丙基-烷氧基-硅烷或N-氨基乙基-3-氨基丙基/甲基-烷氧基-硅烷或其混合物。

8.根据第1-7项中任一项的组合物,其中颗粒C包含铋或氧化铋(III)。

9.根据第1-8项中任一项的组合物,其中颗粒A和B的重量比(A:B)为95:5至50:50,优选为90:10至60:40,最优选为80:20至60:40。

10.生产压实和热处理组件的方法,包括以下步骤:

a)提供第1-9项中任一项所限定的组合物,

b)在模具中以单轴压制运动,优选在400-1200MPa的压实压力下压实任选与润滑剂混合的组合物,

c)从模具中脱出压实的组件,以及

d)在非还原性气氛中,在最高800℃的温度下对脱出的组件进行热处理。

11.组件,其可通过压实第1-9项中任一项所限定的组合物或通过第10项的方法而获得。

12.根据第11项的组件,其为电感器芯。

13.根据第12项的电感器芯,其电阻率ρ为3000μΩm或更高,优选6000μΩm或更高或者10000μΩm或更高;饱和磁通密度Bs为1.1T或更高,优选为1.2T或更高或者1.3T或更高;在10kHz的频率和0.1T的感应密度下,铁耗为21W/kg或更少;矫顽力为200A/m或更小,优选190A/m或更小或者160A/m或更小;在4000A/m下的DC偏置不小于50%。

14.如上所述的涂覆的Fe-Si合金颗粒用于具有涂层B1的颗粒B的用途,用于改进软磁复合材料的磁性能,优选铁耗和/或DC偏置。

15.根据第14项的用途,其中Fe-Si颗粒涂覆有如第2项中所限定的层B1和层B2。

通过以下详细描述,本发明的进一步的实施方案和方面将变得显而易见。

定义

在本发明中,除非另外说明,否则所有物理参数均在室温(20℃)和大气压(10

如本文中所使用的,不定冠词“一”表示一个以及多于一个,不一定将其所指名词限制为单数。

术语“约”是指所讨论的量或值可以是指定的特定值或其附近的某个其他值,通常在指示值的±5%范围内。这样,例如短语“约100”表示100±5的范围。

术语和/或是指存在全部或仅一个所示元素。例如,“a和/或b”表示“仅a”或“仅b”或“a和b一起”。在“仅a”的情况下,该术语还涵盖了不存在b的可能性,即“仅a,但没有b”。

如本文中所使用的,术语“包括”旨在为非排他性的和开放式的。因此,包含某些组分的组合物除所列组分外还可包含其他组分。然而,该术语还包括限制性更强的含义“由……组成”和“基本上由……组成”。术语“基本上由...组成”允许存在至多且包括10重量%,优选至多且包括5%的与针对各个组合物列出的材料不同的其他材料,该其他材料也可以完全不存在。

每当提及可测量的参数时,均使用实施例中采用的方法。另外,可以使用本领域中的标准方法,例如ISO 13320-1:1999中指定的方法,通过激光衍射测定粒度和粒度分布。粒度也可以通过干筛进行分类,例如根据ISO 1497:1983。电阻率可以通过四点探针测量确定,如Smits,F.M.,“Measurements of Sheet Resistivity with the Four-Point Probe”BSTJ,37,p.371(1958)所述。在有任何差异的情况下,以本发明的实施例中采用的方法为准。

本说明书中提及的所有文件均通过引用全文并入本文。

发明详述

在第一方面,本发明涉及一种组合物,其包含以下组分、基本上由其组成或由其组成:

i)颗粒A,每个颗粒包含铁基芯和围绕芯的两个或更多个涂层,其中所述两个或更多个涂层包含设置在芯表面上的第一涂层A1和第二层A2,层A1是磷基绝缘涂层,层A2设置在层A1上并且在下面描述;和

ii)颗粒B,每个颗粒包含由包含Fe和Si的合金制成或由基本上由Fe和Si组成的芯,其中FeSi芯的表面设有至少磷基绝缘层B1,和任选的第二层B2,其设置在层B1上并在下面描述。

颗粒A和B至少在芯的组成性质上彼此不同。因此,颗粒A的软磁芯不是如下文针对颗粒B所述的包含Fe和Si的合金。

颗粒A的芯优选具有表观密度(AD),该表观密度(AD)通过碾磨、研磨或其他会物理改变不规则表面的方法而增加了7-25%。根据ISO 3923-1测量的颗粒A的AD应为3.2-3.7g/ml,优选3.3-3.7g/ml,优选3.3-3.6g/ml,更优选3.3g/ml以上至低于或等于3.6g/ml,优选3.35-3.6g/ml;或3.4和3.6g/m;或3.35和3.55g/ml;或3.4-3.55g/ml。

在另一个实施方案中,粉末组合物可以包含润滑剂。

本发明进一步涉及一种制备软磁复合材料的方法,该方法包括:优选在模具中以优选400-1200MPa,更优选600-1200MPa的压实压力将本发明组合物优选单轴压实;如果存在润滑剂,则任选将模具预热至低于所添加润滑剂的熔融温度的温度;将获得的生坯脱出;任选对该坯进行热处理。根据本发明的复合组件优选具有0.01-0.1重量%的磷含量(P),0.02-0.12重量%的添加的M(优选为Si)的含量,以金属或半金属颗粒化合物C的形式添加的Bi的含量为0.05-0.35重量%。

随后将更详细地描述本发明的每个组分,但是不希望将本发明限制于所描述的具体实施方案。

颗粒A的铁基芯颗粒可以是任何来源,例如由水雾化、气体雾化或海绵铁粉产生。水雾化颗粒是优选的。

铁基软磁芯可以选自基本上纯的铁,这意味着铁含量为90重量%或更多,优选95重量%或更多,更优选99重量%或更多。其余可以是除Si以外的任何材料或元素。特别优选地,芯由铁和不可避免的杂质组成。它们可以以至多0.1重量%的量存在。

颗粒B的芯由包含铁和硅(Si)的铁合金制成,该芯优选是气体雾化的。除了铁和硅之外,也可以存在其他合金金属,但是含量比Si少。Fe占形成颗粒B的芯的合金的80重量%或更多,更优选90重量%或更多。

其余部分由不可避免的杂质和其他合金金属形成,至少包含Si。Si占形成颗粒B的芯的合金的至少1重量%,优选2.5重量%或更多,进一步优选4重量%或更多。Si的上限为15重量%或更低,通常存在10重量%或更低的Si。Si量的上限优选为9重量%或更低或者8重量%或更低,但也可以为7%或更低。除Fe和Si外不可避免的杂质和其他元素的量通常为10重量%或更低,更优选5重量%或更低,进一步优选2重量%或更低。也可以低至1.0或0.1重量%或更低,其余为Fe和Si。这样的其他合金元素可以包括Al,Ni,Co或其组合。

在一个实施方案中,颗粒B的芯由Fe-Si合金制成,该Fe-Si合金由90重量%或更多的Fe和10%或更少的Si以及0.2重量%或更少,优选0.1重量%或更少的量的不可避免的杂质组成。在该实施方案的一个优选方面,Si的量为4.0-7.0重量%,其余部分由Fe和0.2重量%或更少,例如0.1重量%或更少的量的不可避免的杂质形成。

现在还令人惊讶地发现,如果将具有光滑颗粒表面的颗粒用作颗粒A的芯,则可以进一步改进根据本发明压实和热处理的组件的电阻率。这种合适的形态表现为例如铁或铁基粉末的表观密度增加7%以上或10%以上,或12%以上或13%以上,导致表观密度为3.2-3.7g/ml,优选3.3g/ml以上且低于或等于3.6g/ml,优选3.4-3.6g/ml,或3.35-3.55g/ml。

可以从气体雾化工艺或水雾化的粉末中获得具有期望表观密度的粉末。如果使用水雾化粉末,则优选对其进行碾磨、研磨或物理改变水雾化粉末的不规则表面的其他工艺。如果粉末的表观密度增加太多,约25%以上或20%以上,这意味着对于水雾化铁基粉末,约3.7或3.6g/ml以上,总铁耗将增加。

还发现,芯颗粒的形状影响例如电阻率的结果。不规则颗粒的使用产生较低的表观密度和较低的电阻率,与具有不那么不平坦和不光滑形状的颗粒相比。因此,根据本发明,优选颗粒是结节状的(nodular),即圆形不规则颗粒,或球形或几乎球形的颗粒。由于高电阻率对于在高频下工作的组件变得越来越重要,其中优选使用具有更细粒度(例如100和200目)的粉末,“高AD”对于这些粉末变得更加重要。

本发明组合物包含颗粒A和B以及它们各自的涂层。相对于组合物的总重量,颗粒A和B(包括其涂层)的总量优选为85重量%或更多,更优选90重量%或更多,进一步优选95重量%或更多,例如98重量%或更多,可以高达100重量%。

相对于颗粒A和B的总重量,颗粒B(包括其涂层)的量优选为5-50重量%,更优选10至40重量%(即[B]/[B+A]x100=5-50,优选10-40)。也可以是20-40重量%。颗粒的重量比优选为95:5至50:50,优选90:10至60:40,最优选80:20至60:40,表示为[A]:[B]。

除了颗粒A和B,包括它们的涂层,组合物还可任选包含添加剂如润滑剂。

相对于组合物的总重量,润滑剂的量优选低于1重量%或更少,更优选低于0.7重量%或最优选低于0.5重量%或更少。

尽管颗粒A和B的粒度不受限制,还由制造部件的预期用途确定,但是优选颗粒A和B的芯的中值(重量)粒度Dw50为250微米或更小,更优选75微米或更小,例如45微米或更小。

形成颗粒A和B的芯各自分别设有第一无机绝缘层A1和B1。形成这种涂层的方法在例如WO 2009/116938A1中有描述。

层A1和B1是基于磷的,这意味着它们包含以元素P表示并通过ESCA或XPS等常规方法确定的至少5原子%,优选至少8原子%或更多,进一步优选10原子%或更多的P。磷优选以磷酸根、二磷酸根、或多磷酸根的形式存在,在这种情况下,阳离子优选选自质子、碱金属和碱土金属,优选质子、钠和钾。

该第一涂层A1/B1可以通过用溶解在水或有机溶剂中的磷酸处理各个芯颗粒而获得。在水基溶剂中,可任选加入防锈剂和表面活性剂。在US6348265中描述了涂覆铁基粉末颗粒的优选方法。该处理可以进行一次,但是也可以重复。磷基涂层A1/B1优选不添加任何添加剂如掺杂剂,防锈剂或表面活性剂。涂层A1/B1是绝缘涂层。任选地,可以通过用合适的碱处理来中和涂层。

层A1和B1中磷的量可以为整个组合物的0.01-0.15重量%。

位于颗粒A的第一磷基无机绝缘层A1上的层A2是由以下通式(I)化合物或其反应产物形成的层。在本文中,术语“反应产物”是指通过使一个式(I)化合物分子与另一个式(I)化合物分子和/或层A1或B1反应得到的产物,反应产物的实例包括其部分或全部缩合物。

M(OR

式(I)中,M选自Si,Ti,Al或Zr;优选Si或Ti,更优选Si;R

R

在一个实施方案中,存在R

此外,x+y是分别表示基团OR

在M为Si,Zr或Ti的情况下,x选自1、2和3,y选自1、2和3,条件是(x+y)=4,而在M为Al的情况下,x选自1和2,y选自1和2,条件是(x+y)=3。

在下文中将该层称为层A2。在一个实施方案中,层A2可以仅形成在具有绝缘层A1的颗粒A上,而不形成在具有涂层B1的颗粒B上(“实施方案1”)。在另一个实施方案(也称为“实施方案2”)中,由通式(I)化合物或其反应产物,例如其部分或全部缩合物,任选与颗粒C一起形成的层,也存在于颗粒B的层B1上,在这种情况下该层称为层B2(见图1)。因此,层B2的描述和定义与层A2相同,在这种情况下,颗粒A和B通过它们的不同芯来区分。层A2和层B2可以由相同的化合物同时通过用式(I)化合物处理具有层A1的颗粒A和具有层B1的颗粒B的混合物而形成,但是它们也可以通过分别使用用于形成层A2和B2的不同的式(I)化合物或反应产物而分开形成。

层A2和任选的层B2可以由式(I)化合物和颗粒C形成,但也可以至少部分地由式(I)的(缩聚)缩合反应产物形成,从而包封颗粒C。例如,如果式(I)化合物是三甲氧基氨基丙基硅烷,则该层可以由在形成醇(在这种情况下为甲醇)的情况下形成的(缩聚)缩合物形成。该反应产物优选在一个分子中包含2-50个,更优选2-20个原子M。在这样的(缩聚)缩合反应中,基团OR

在M为Si、Ti或Zr,x=2且y=2的情况下,形成具有多个M-O-M键的线性分子,例如M-O-M-O-M-O-M。保留R

在这些情况的每一个中,基团R

为了能够形成缩合物,痕量的水或能够引发或催化缩合反应的另一种试剂可能是有益的。这样的水可以存在于颗粒上,该颗粒上将要形成涂层A2和任选B2,例如在含磷涂层A1或B1上存在物理吸附(physisorbed)水的情况下。此外,含磷层A1和B1通常基于含有PO

在一个实施方案中,式(I)化合物选自三烷氧基和二烷氧基硅烷,钛酸酯,铝酸酯或锆酸酯。在一个实施方案中,层A2和/或B2包含式(I)化合物的低聚物,选自硅烷、钛酸酯、铝酸酯或锆酸酯的烷氧基封端的烷基/烷氧基低聚物。此处,中心原子(优选Si)优选包含胺基作为烷基上的取代基(即,R

如上所述,颗粒A和B都分别具有第一涂层A1和B1。颗粒A还具有设置在层A1上的第二涂层A2。颗粒B任选具有第二涂层B2,该第二涂层设置在层B1上。

在一个实施方案中,颗粒A和B均分别具有涂层A2和B2,而在另一实施方案中,仅颗粒A具有涂层A2。在这种情况下,不具有涂层B2的颗粒B具有绝缘层B1作为最外层。否则,层A2(和B2,如果存在的话)通常是颗粒A和B的最外层,其中颗粒C结合到层A2和任选的B2中或粘附到层A2和任选的B2上。

式(I)化合物还可选自硅烷、硅氧烷和倍半硅氧烷的衍生物、中间体或低聚物(其中M为Si),或相应的钛酸酯、铝酸酯或锆酸酯(其中M分别为Ti、Al和Zr),或其混合物。

根据一个实施方案,层A2和任选的B2由式(I)化合物形成。因此该层包含式(I)化合物和/或其与下面的磷基绝缘层A1/B1的反应产物。

根据另一个实施方案,层A2和/或B2包含式(I)化合物本身的反应产物,即式(I)化合物的一个分子与式(I)化合物的另一分子的反应产物。在此,反应产物的金属原子M数每分子为2或更高,但是优选5或更高,并且为50或更低,优选20或更低。该反应产物是两种或更多种式(I)化合物的缩聚物,其中所述化合物可以彼此相同或不同。

在一个实施方案中,层A2和/或B2可以具有均质的组成,这意味着整个层由式(I)化合物或其聚合物形成。在另一个实施方案中,层A2和/或B2可以由具有不同组成的两个或更多个子层形成。例如,层A2和/或B2可包括两个或更多个子层。在此,直接在磷基绝缘层上的层可以仅由式(I)化合物形成,而在该层顶上的另一子层可以由式(I)化合物的低聚物或聚合物形成。包含式(I)化合物的子层和其低聚物或聚合物的层的重量比可以取任何值,但优选为1:0至1:2,更优选2:1-1:2。

如果存在两种或更多种式(I)化合物或其反应产物,则其化学官能度必须不同。

在一个实施方案中,式(I)化合物选自三烷氧基和二烷氧基硅烷,钛酸酯,铝酸酯或锆酸酯,实例包括3-氨基丙基-三甲氧基硅烷,3-氨基丙基-三乙氧基硅烷,3-氨基丙基-甲基二乙氧基硅烷,N-氨基乙基-3-氨基丙基-三甲氧基硅烷,N-氨基乙基-3-氨基丙基-甲基-二甲氧基硅烷,1,7-双(三乙氧基甲硅烷基)-4-氮杂庚烷,三氨基官能丙基三甲氧基硅烷,3-脲基丙基三乙氧基硅烷,3-异氰酸丙酯基-三乙氧基硅烷,三(3-三甲氧基甲硅烷基丙基)-异氰脲酸酯,O-(炔丙氧基)-N-(三乙氧基甲硅烷基丙基)-氨基甲酸酯,1-氨基甲基-三乙氧基硅烷,1-氨基乙基-甲基-二甲氧基硅烷或其混合物。这些类型的化合物可以从诸如Evonik Ind.、Wacker Chemie AG、Dow Corning、Mitsubishi Int.Corp.、FamasTechnology Sàrl等公司市购。

式(I)化合物的低聚物或聚合物可以选自硅烷,钛酸酯,铝酸酯或锆酸酯的烷氧基封端的烷基-烷氧基-低聚物。因此,该低聚物可以选自甲氧基,乙氧基或乙酰氧基封端的氨基倍半硅氧烷,氨基硅氧烷,低聚的3-氨基丙基-甲氧基硅烷,3-氨基丙基/丙基-烷氧基硅烷,N-氨基乙基-3-氨基丙基-烷氧基-硅烷或N-氨基乙基-3-氨基丙基/甲基-烷氧基-硅烷或其混合物。

如果存在的话,层A2和B2的总量没有特别限制,但可以是例如整个组合物重量的0.05-0.8%,或0.05-0.6%,或0.1-0.5%,或0.2-0.4%,或0.3-0.5%。

在所有上述实施方案中,包括添加由莫氏硬度为3.5或更低,优选3.0或更低的金属或半金属或其化合物制成的颗粒C。颗粒C的重量中值粒度D

颗粒C的材料的实例包括以下组:铅-,铟-,铋-,硒-,硼-,钼-,锰-,钨-,钒-,锑-,锡-,锌-,铈-基化合物,可以使用其一种或多种。也可以使用各金属本身。

颗粒C可以由上述金属的氧化物,氢氧化物,水合物,碳酸盐,磷酸盐,氟化物(fluorite),硫化物,硫酸盐,亚硫酸盐,氯氧化物或其混合物制成。根据一个优选的实施方案,颗粒C由铋或氧化铋(III)制成。

颗粒C的其他实例包括碱金属或碱土金属及其盐,例如碳酸盐。优选的实例包括钙,锶,钡,锂,钾或钠的碳酸盐。

作为颗粒C的金属或半金属或其化合物以组合物的至多0.8重量%,例如0.05-0.6重量%,或更优选0.1-0.5重量%,或最优选0.15-0.4重量%存在于复合物中。

颗粒C粘附到颗粒A和/或B的最外层,即层A2和/或B2中的至少一层上或结合到颗粒A和/或B的最外层,即层A2和/或B2中的至少一层中。在一个实施方案中,仅颗粒A的最外层包含结合到其中或粘附于其上的颗粒C。在另一个实施方案中,颗粒A和B都包含结合到其中或粘附于其上的颗粒C。

颗粒C由金属或半金属制成,包括例如硼。还包括相应的金属或半金属的化合物(例如盐)以及金属或半金属的合金。

与许多使用和提出的方法(其中期望低铁耗)相反,本发明的一个特别的优点是,不必在粉末组合物中使用任何有机粘合剂,该粉末组合物随后在压实步骤中压实。因此,可以在更高的温度下进行生坯的热处理,而没有任何有机粘合剂分解的风险。较高的热处理温度也将改进通量密度并减少铁耗。在最终的、经过热处理的芯中不存在有机材料,这也使得该芯可以在具有升高的温度的环境中使用,而不会由于有机粘合剂的软化和分解而导致强度降低的风险,从而实现了改进的温度稳定性。

然而,在上述实施方案的一个或多个中,可以将颗粒润滑剂添加到组合物中。颗粒润滑剂可以不需要施加模具壁润滑而促进压实。颗粒润滑剂可以选自伯和仲脂肪酸酰胺,反酰胺(双酰胺)或脂肪酸醇。颗粒润滑剂的润滑结构部分可以是含有12-22个碳原子的饱和或不饱和链。颗粒润滑剂可优选选自硬脂酰胺,芥酸酰胺,硬脂基芥酸酰胺,芥酸硬脂酰胺,山嵛醇,瓢儿菜醇,亚乙基双硬脂酰胺(即EBS或酰胺蜡)。优选的润滑剂是颗粒复合润滑剂,其包含芯,所述芯包含10-60重量%的至少一种具有大于18且不超过24个碳原子的伯脂肪酸酰胺和40-90重量%的至少一种双-酰胺,所述润滑剂颗粒还包含至少一种粘附到芯上的金属氧化物的纳米颗粒。在WO2010/062250中公开了这种颗粒复合润滑剂的实例,其全部内容通过引用结合于此,该文献中公开的润滑剂在一个实施方案中用于本发明。该文献的优选润滑剂也是本发明中的优选润滑剂。

颗粒润滑剂可以以组合物重量的0.1-0.6%,或0.2-0.4%,或0.3-0.5%,或0.2-0.6%的量存在。

制备本发明组合物的方法包括:用磷基化合物涂覆软磁铁基芯颗粒和Fe-Si颗粒(其各自优选生产和处理以获得3.2-3.7g/ml的表观密度)以得到磷基绝缘层A1和B1,使芯颗粒A和B的表面电绝缘。涂层A1和B1可以形成在铁基芯颗粒和Fe-Si芯颗粒的混合物上,或者可以分别形成在芯颗粒上。

然后将具有层A1的涂覆的芯颗粒A以及任选具有层B1的颗粒B与a)式(I)化合物或其反应产物和如上所公开的莫氏硬度小于3.5的颗粒C混合以形成涂层A2和任选B2。如果使用具有层A1的颗粒A和具有层B1的颗粒B的混合物,则层A2和B2将在各自的颗粒上形成。如果希望在仅具有层A1的颗粒A上由式(I)化合物形成层,则在混合颗粒之前进行层A2的形成。当然也可以在混合之前分别提供层A2和B2,以此方式可以形成具有不同组成的涂层A2和B2。

该方法任选还包括将获得的颗粒或其混合物与如上定义的润滑剂混合。

制备根据本发明的软磁复合材料的方法包括:在至少约600MPa,优选1000MPa以上但不高于1200MPa的压实压力下在模具中单轴压实本发明组合物;任选地将模具预热至任选添加的润滑剂的熔融温度以下的温度;任选地,在压实之前将粉末预热至25-100℃;脱出获得的生坯;任选地对该坯进行热处理。在此,峰值温度应为800℃或更低以避免颗粒涂层的分解或损伤,优选750℃或更低。

热处理方法可以在真空、非还原性、惰性气氛(如氮气或氩气)中进行,也可以在弱氧化性气氛中进行,例如:0.01-3体积%的氧气。任选地,在惰性气氛中进行热处理,然后迅速暴露于氧化气氛中。温度可以高达800℃,但是优选750℃或更低,或者甚至700℃或更低。

热处理条件应使润滑剂(如果使用的话)尽可能完全蒸发。这通常是在热处理周期的第一部分期间获得,约150以上至500℃,优选约250以上至500℃。在较高温度下,化合物C(金属或半金属组分)可与式(I)化合物反应并部分形成网络。这可以进一步增强组件的机械强度以及电阻率。在最高温度(优选在550-750℃,更优选600-750℃,再更优选630-700℃,例如630-670℃)下,该压实可达到完全的应力释放,在这种情况下,复合材料的矫顽力和因此磁滞损耗最小化。

根据本发明制备的压实和热处理的软磁复合材料优选具有的磷含量为组件的0.01-0.15重量%,向基础粉末中添加的M(优选为Si)的含量为组件的0.02-0.12重量%,如果以莫氏硬度小于3.5的金属或半金属颗粒的形式添加Bi作为颗粒C,则Bi的含量可以为组件的0.05-0.35重量%。

获得的磁芯的特征可在于:在2-100kHz,通常5-100kHz的频率范围内总损耗低,在20kHz的频率和0.1T的感应密度下约小于41W/kg。此外,电阻率ρ大于2000,优选大于4000,最优选大于6000μΩm,饱和磁通密度Bs为1.1以上,优选1.2以上,最优选1.3T以上。此外,在10000A/m下的矫顽力应低于240A/m,优选低于230A/m,最优选在200A/m以下,在4000A/m下的DC偏置不小于50%。

实施例

这些实施例旨在说明特定的实施方案,而不应解释为对本发明范围的限制。除非另有说明,否则以下列方式对组件的磁性能和材料强度进行评价:

将用于评价磁性的样品压实成环形,其内径为45毫米,外径为55毫米,高度为5毫米;同时根据SS-EN ISO 3325:2000压实TRS棒以评价材料强度。在压实期间,将工具模具任选预热至80℃。按两步顺序进行压实组件的热处理,其中初始活化步骤在430℃保持30分钟,随后的松弛步骤在675℃保持25分钟。这两个步骤都是在具有少量氧气(2500-7500ppmO

对于电感B和矫顽力测量,将环对于一次电路“绕线”100匝,对于二次电路100匝,从而能够借助磁滞回线测量仪(hysteresisgraph),Brockhaus MPG200测量磁特性(在1T;50-1000Hz下测量DC和低频铁耗)。对于高频铁耗测量,将环对于一次电路“绕线”100匝,对于二次电路20匝,然后借助Laboratorio Elettrofisico Engineering srl,AMH-200仪器测量(在0.05、0.1和0.2T;2-50kHz下测量)。生坯TRS根据SS-EN-23995测量。

实施例1

铁含量在99.5重量%以上,平均粒度为约45μm的纯水雾化铁粉。然后根据WO2008/069749,用含磷溶液处理该粉末。将30ml的85%重量磷酸溶解在1000ml丙酮中而制备涂料溶液,然后每1000克粉末使用30ml–60ml丙酮溶液。将磷酸溶液与金属粉末混合后,使混合物干燥。任选地,将粉末第二次与10ml–40ml丙酮溶液混合,然后干燥。

然后将涂覆的粉末通过与0.25重量%的氨基烷基-三烷氧基硅烷

根据WO2008/069749,用含磷溶液单独处理气体雾化的Fe-Si(具有6.5重量%的Si),以形成具有层B1的颗粒B。通过将30ml 85重量%的磷酸溶解在1000ml丙酮中而制备涂料溶液,然后每1000克粉末使用10ml-40ml丙酮溶液。将磷酸溶液与金属粉末混合后,使混合物干燥。将粉末第二次与10ml-40ml丙酮溶液混合,然后干燥。这种粉末称为Ba,是粉末B的一个实例。

然后将包含颗粒Aa和Ba的两种粉末用作样品1、2和3。这里样品1是100%Aa,样品2仅是100%Ba,样品3是70重量%Aa和30重量%Ba的混合物。在压实之前,将样品1、2和3各自与颗粒润滑剂Lubr1(酰胺蜡)混合。润滑剂的用量为组合物的0.4重量%。

实施例2

将实施例1的所有样品在工具模具预热至80℃的条件下在1000MPa下压实,然后如上所述对压坯进行热处理。

表1

如表1所示,颗粒A和B的混合物具有较低的矫顽力,和因此低的损耗。样品3的电阻率>10000;μmax 210;B@10kA/m(1.33T);铁耗@1T 100Hz(8.5W/kg);铁耗@0.1T 10kHz(16W/kg);铁耗@0.1T 20kHz(33W/kg)。然而,纯气体雾化的Fe-Si粉末(样品2)不能在如此低的压实压力下压实。样品2的机械强度太弱,当样品从压实工具(模具)中脱出时会被破坏。

如图2所示,通过向Aa中添加30重量%的Ba,在4000A/m和50kHz下测得的该材料的DC偏置改进了10%。

实施例3-增加生坯强度

将包含如实施例1所述获得的涂覆颗粒Aa和Ba的粉末混合,10-50重量%Ba在Aa中。然后,在压实之前,将这些混合物中的每一种与颗粒润滑剂,Lub A(酰胺蜡)或Lub B(根据WO 2010/062250的复合润滑剂)混合。润滑剂的用量为组合物的0.4重量%。

然后将每种组合物在60、80℃和室温(对于含Lub A的混合物)以及60、80和100℃(对于含Lub B的混合物)的模具温度下在1000和1200MPa下压实。然后对压实的组件进行热处理,并按上述方法进行评价。

如图3和4所示,添加Lubr2可以显著改进压实组件的生坯强度。使用Lubr1作为润滑剂获得的机械强度使得能够在中等压实压力(1000-1200MPa)下加工Ba含量高达50重量%的材料。

实施例4-混合物中FeSi的最佳量。

将包含如实施例1所述获得的涂覆颗粒A和B的粉末混合,10-50重量%Ba在Aa中。然后将这些混合物中的每一种与颗粒润滑剂Lub A或Lub B混合,然后压实。润滑剂的用量为组合物的0.4重量%。

然后将每种组合物在800、1000和1200MPa下以80℃的模具温度压实。然后对压实的组件进行热处理,并如上所述进行评价。

如图5所示,在Aa中添加Ba可以显著改进铁耗,特别是在低频下。然而,很明显,最佳的组合物出现在约40重量%添加的Ba。与纯Aa相比,添加更多的Ba会使铁耗的降低几乎完全丧失。

实施例5

此实施例显示了使用气体雾化Fe-Si与对应的水雾化Fe-Si粉末相比的优势。

按照实施例1中所述的方法处理与实施例1类似的Fe-Si粉末,唯一的不同是该粉末是通过水雾化生产的。该粉末称为Ca。

通过混合70%的Aa和30%的Ca来制备样品4。在压实之前,将样品4进一步与0.4%的Lubr1混合。

根据实施例2进行压实、热处理和所得样品的测试。

下表2显示了样品4的测试结果,与样品1获得的结果相比。

表2

表2表明,与样品3相比,样品4的生坯强度有所改进。但是,矫顽力@10kA/m和铁耗@0.1T和10kHz变差。

- 铁磁粉末组合物

- 铁磁粉末组合物及其制造方法