一种全能型升降式金属熔炼智能捞渣机器人

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及一种全能型升降式金属熔炼智能捞渣机器人,属于金属熔炼设备技术领域。

背景技术

众所周知,金属熔炼过程中会产生大量的浮渣,漂浮用于熔炼炉内表面或者粘附在炉内壁上,如果不将浮渣清理干净,会影响铁水和铸件质量。而人工捞渣需要捞渣工穿上厚厚地防护工具,用长铁叉往炉外挑渣,这种方式不但挑渣很多次也不干净,且该其过程中火星铁水四溅很不安全。炉内温度能达到1500摄氏度,尤其在夏天炉口周边也达到几百摄氏度,工作环境十分恶劣,也具有一定的危险。而且浮渣具有一定的粘连,会带走一分铁水,也会造成原材料的浪费。

随着技术的不断发展,捞渣设备的出现打破了传统的捞渣,工人不需要在炉口进行挑渣,只需要远程遥控,通过捞渣抓手即可捞出炉内浮渣。

但是现有的机械捞渣设备在实际使用中仍旧存在以下问题:

1、现有机械捞渣设备受其结构约束,其安装高度高,大多在五米左右,一方面,受到工厂厂房的高度限制,使得捞渣设备的适用场地受限;另一方面,现场安装捞渣设备时,属于高空作业,存在较大的安全风险,同时对工作人员的技能要求也较高,人工成本高。

2、捞渣作业时,现有捞渣设备灵活性差,操作繁琐,且捞渣抓手不能全方位的抓取熔炼炉内的浮渣,有些地方经常会抓取不到,从而造成抓取死角,针对抓取死角,需要人工进行清理,费时费力,劳动强度大,且存在较大的安全风险。

综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

发明内容能

本发明要解决的技术问题是针对以上不足,提供一种全型智能熔炼捞渣机器人,可以提高设备的灵活性,全方位抓取浮渣,避免捞渣死角;可以大大降低设备的高度,避免设备适用场地受限,扩大适用范围,同时可以避免高空安装作业,降低了对人员技能的要求,且安全性高。

为解决以上技术问题,本发明采用以下技术方案:一种全能型升降式金属熔炼智能捞渣机器人,包括抓取机构、水平伸缩机构和升降机构;

所述升降机构下端转动设置在底座上,所述水平伸缩机构设置在升降机构上,所述抓取机构可转动设置在水平伸缩机构上。

进一步地,所述升降机构包括滑座,所述滑座设有内腔,所述滑座内腔中设有滑块,所述滑块通过导向轴在滑座内腔中上下滑动,所述滑块与驱动机构连接。

进一步地,所述水平伸缩机构包括支承臂,所述支承臂的一端固定在滑块上,所述支承臂内滑动设置有伸缩臂,所述伸缩臂的一端伸出支承臂外且安装有第二回转支承,所述第二回转支承与旋转马达连接;

所述第二回转支承上设有连接臂;所述连接臂与抓取机构连接。

进一步地,所述抓取机构为圆形抓手总成,所述圆形抓手总成包括能够开闭的多个抓板,每个抓板的上端与一个第一铰接板铰接,所述第一铰接板的上端铰接在升降盘上,所述升降盘的中心设有升降吊杆,所述升降吊杆与升降油缸连接;

每个抓板的顶端固定有第二铰接板,所述第二铰接板的顶端铰接在固定盘上。

进一步地,所述抓取机构为对开式抓手总成,所述对开式抓手总成包括对称设置的两个抓手,两个抓手与开合机构连接,所述开合机构与第三油缸的伸缩杆连接;

所述抓手为板式结构或者齿式结构。

进一步地,所述驱动机构为第一油缸,所述滑块与第一油缸的伸缩杆连接,所述第一油缸固定在滑座上;

或者,所述驱动机构为传动电机,所述传动电机传动连接有丝杠,所述丝杠穿过并与滑块螺纹连接,所述丝杠的另一端转动连接在回转盘上。

进一步地,所述滑座固定在回转盘上,所述回转盘设在第一回转支承上,所述第一回转支承安装在底座上并与旋转电机连接。

进一步地,所述抓板为花瓣形结构,多个抓板沿周向均匀间隔布置,围成圆形;

多个抓板闭合时彼此之间在其侧边处有一部分重叠,形成闭合腔;所述闭合腔为每次抓取浮渣的盛放空间。

进一步地,所述固定盘与升降盘同轴心设置,所述固定盘上对应升降盘的位置开设有贯穿孔;所述贯穿孔为圆形,所述贯穿孔的直径大于升降盘的直径。

进一步地,所述伸缩臂的另一端伸入支承臂内且与第二油缸连接,所述第二油缸固定在支承臂上。

本发明采用以上技术方案后,与现有技术相比,具有以下优点:

本发明实现全自动、全智能捞渣,避免捞渣工作中人员的安全隐患;主要适用于钢,铁,铜,铝,以及各种有色金属,熔炼过程中的废渣清理。

本发明中升降结构为油缸或者电机丝杠驱动,其滑座的高度大约在两米左右,相较于现有技术,使捞渣设备的整体高度大大降低,避免设备适用场地受限,扩大适用范围,同时可以避免高空安装作业,降低了对人员技能的要求,且安全性高。

本发明通过整体设备能够是实现360°旋转,并且在与升降机构、水平伸缩机构的配合下,使抓取机构精确定位抓取位置,全方位抓取浮渣,避免了捞渣死角。

本发明中的圆周抓手总成还可以用于清理炉内壁上的炉渣,增加了设备适用范围,提高了社会效益。

本发明的抓取机构可以是圆抓手也可以是对开式抓手,进一步提高了设备的灵活性,以及设备的利用率,降低了设备投入。

本发明采用电机和回转支承驱动设备整体旋转,该种方式运行精确性高,,提高了设备运行的稳定性。

下面结合附图和实施例对本发明进行详细说明。

附图说明

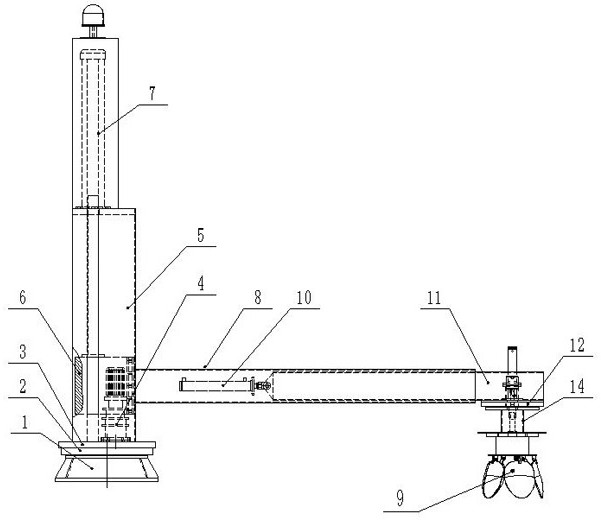

图1是实施例1的结构示意图;

图2是实施例1的左视图;

图3是实施例1的俯视图;

图4是实施例1中圆抓手总成的结构示意图;

图5是实施例1中圆抓手总成的剖视图;

图6是实施例1中圆抓手总成的仰视图;

图7是实施例1中圆抓手总成的俯视图;

图8是实施例2的结构示意图;

图9是实施例2中对开式抓手总成的结构示意图;

图10是实施例3的结构示意图;

图11是实施例4的结构示意图;

图12是实施例4的左视图;

图中,

1-底座,2-第一回转支承,3-回转盘,4-旋转电机,5-滑座,6-滑块,7-第一油缸,8-支承臂,9-圆抓手总成,91-升降吊杆,92-升降盘,93-固定盘,94-第一铰接板,95-抓板,96-第一耳板,97-第一铰轴,98-第二耳板,99-第二铰轴,910-第三耳板,911-第三铰轴,912-第二铰接板,913-升降油缸;10-第二油缸,11-伸缩臂,12-第二回转支承,13-旋转马达,14-连接臂,15-导向轴,16-对开式抓手总成,161-抓手,162-开合机构,163-第三油缸,164-打渣抓手,165-固定架,17-传动电机,18-丝杠。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

实施例1

如图1-7共同所示,本实施例提供一种全能型升降式金属熔炼智能捞渣机器人,包括用于执行捞渣的抓取机构、带动抓取机构前后水平移动的水平伸缩机构、带动抓取机构上下升降的升降机构;

所述升降机构下端转动设置在底座1上,所述水平伸缩机构设置在升降机构上,所述抓取机构可转动设置在水平伸缩机构上。

所述底座1固定在地面上,所述底座1上安装有第一回转支承2,所述第一回转支承2上安装有回转盘3;所述第一回转支承2与旋转电机4连接,通过旋转电机4驱动第一回转支承2带动回转盘3转动,使设备实现360°旋转。

所述升降机构包括竖向设置的滑座5,所述滑座5固定在回转盘3上;所述滑座5为内部中空的方形框架结构,所述滑座5内部设置有滑块6,所述滑块6通过导向轴15在滑座5内腔中上下滑动,所述滑块6与驱动机构连接,通过驱动机构使滑块6在滑座5内上下滑动;所述驱动机构包括第一油缸7,所述滑块6与第一油缸7的伸缩杆连接,所述第一油缸7固定在滑座5上。

所述水平伸缩机构包括支承臂8,所述支承臂8的一端固定在滑块6上,所述支承臂8为中空的方形柱体结构,所述支承臂8内滑动设置有伸缩臂11,所述伸缩臂11的一端伸出支承臂8外,另一端伸入支承臂8内且与第二油缸10的伸缩杆连接,所述第二油缸10固定在支承臂8的内腔壁上。

所述伸缩臂11伸出支承臂8外的一端安装有第二回转支承12,所述第二回转支承12与旋转马达13连接,所述第二回转支承12上设置有连接臂14,所述连接臂14随第二回转支承12一起360°旋转;所述连接臂14内部设有贯穿内腔。

所述抓取机构设置在连接臂14上,随连接臂14一起旋转360°。

所述抓取机构为圆抓手总成9,所述圆抓手总成9包括多个抓板95,所述抓板95为花瓣形结构,多个抓板95沿周向均匀间隔布置,围成圆形;所述抓板95的数量根据实际圆形抓手总成的尺寸变化情况确定;多个抓板95能同时向内收拢闭合或向外张开,实现抓手的抓放动作。

多个抓板95闭合时彼此之间在其侧边处有一部分重叠,形成闭合腔;所述闭合腔作为每次抓取浮渣的盛放空间;因此抓手闭合时,可以保证抓取的浮渣不会洒落,避免捞渣过程浮渣掉入熔炼炉内产生铁水飞溅。

多抓板95通过开合机构向内闭合或者向外张开,所述开合机构包括升降盘92和多个第一铰接板94,所述第一铰接板94的数量与抓板95数量相同,所述第一铰接板94的上端铰接在升降盘92的底部;具体的,所述第一铰接板94为长形结构,所述第一铰接板94的一端通过第一铰轴97与第一耳板96上,所述第一耳板96固定在升降盘92的底部。

每个第一铰接板94的下端与一个抓板95的上端铰接;具体的,每个抓板95的上端内侧均设有第二耳板98,所述第一铰接板94的下端通过第二铰轴99铰接在第二耳板98上。

每个抓板95的顶端固定有第二铰接板912,所述第二铰接板912的顶端通过第三铰轴911铰接在第三耳板910上,所述第三耳板910固定在固定盘93的底部,所述固定盘93固定升降臂8的下端。

所述固定盘93与升降盘92同轴心设置,所述固定盘93上对应升降盘92的位置开设有圆形的贯穿孔,所述贯穿孔的直径大于升降盘92的直径。

所述升降盘92的中心位置固定连接有升降吊杆91,所述升降吊杆91与升降油缸913的伸缩端固定连接,所述升降油缸913及升降吊杆91均设置在连接臂14的内腔中。

升降油缸913伸缩,使升降吊杆91的通过升降盘92带动多个第一铰接板94同步向上或者向下移动,从而通过第一铰接板94以及第二铰接板912构成的铰链结构,使多个抓板同时向内闭合或者向外张开,以实现抓手的取放功能。

本发明的工作原理:

工作时,通过水平伸缩机构带动抓取机构实现前后水平移动,通过升降机构使抓取机构实现上下垂直升降,通过旋转电机和回转支承的配合,实现捞渣设备整体实现360°旋转;并且抓取机构在旋转马达和回转支承的配下,实现360°旋转。

所述圆抓手总成在捞取炉内浮渣时,首先在水平伸缩机构、升降机构以及设备的整体旋转的相互配合下,使圆形抓手总成准确移动到抓取位置,然后通过升降油缸缩回和伸出,使升降吊杆带动升降盘向上或向下移动,升降盘上移或下移过程中,通过第一铰接板、第二铰接板构成的铰链结构带动多个抓板同时向内收拢抓取浮渣;然后通过升降机构带动圆形抓手总成升高,并配合水平伸缩机构,将浮渣转运至预定的泄渣区,多个抓板同时向外张开,完成泄渣,然后进入下一个作业循环。

本实施例中的圆抓手总成还可以用于清理炉内壁上的炉渣,圆周抓手总成伸到炉口内紧贴炉壁,然后通过升降机构与升降油缸配合动作,沿炉壁向下抓取即可清理炉壁上的炉渣。

实施例2

如图8-9共同所示,本实施例提供一种全能型升降式金属熔炼智能捞渣机器人,本实施例与实施例1的区别在于,所述抓取机构为对开式抓手总成16,所述对开式抓手总成16包括对称设置的两个抓手161,两个抓手161与开合机构162连接,通过开合机构162实现张开和闭合,所述开合机构162与第三油缸163的伸缩杆连接,通过第三油缸163驱动开合机构162动作,以实现对开式抓手总成16的开闭;所述第三油缸163固定在连接臂14内。

所述开合机构162设置在固定架165上,所述固定架165固定在升降臂8上,以经对开式抓手总成16连接在运行机构上。

所述对开式抓手总成16还包括两个对称设置的打渣抓手164,所述打渣抓手164设置在两个抓手161的上方,每个打渣抓手164对应一个抓手设置;所述打渣抓手164也连接在开合机构162上,随着开合机构162带动抓手161张开,所述打渣抓手164向下拍打粘附在抓手161上的浮渣,使其脱落。

所述抓手161和打渣抓手164均为板式结构。

实施例3

如图10所示,本实施例提供一种全能型升降式金属熔炼智能捞渣机器人,本实施例与实施例2的区别在于,所述抓手161和打渣抓手164均为齿式结构。

实施例4

如图11-12所示,本实施例提供一种全能型升降式金属熔炼智能捞渣机器人,本实施例与实施例1、实施例2、实施例3的不同之处在于,所述升降机构中的驱动机构包括传动电机17,所述传动电机17的输出端连接有丝杠18,所述丝杠18穿过并与滑块螺纹连接,所述丝杠18的另一端转动连接在回转盘3上。

本发明所述捞渣机器人可以采用液压、电动、气动、机械为动力实现遥控操作,实现自动化操作,实现远距离捞渣;主要适用于钢,铁,铜,铝,以及各种有色金属,熔炼过程中的废渣清理。

本发明中升降结构为油缸或者电机丝杠驱动,其滑座的高度大约在两米左右,相较于现有技术,使捞渣设备的整体高度大大降低,避免设备适用场地受限,扩大适用范围,同时可以避免高空安装作业,降低了对人员技能的要求,且安全性高。

本发明通过整体设备能够是实现360°旋转,并且在与升降机构、水平伸缩机构的配合下,使抓取机构精确定位抓取位置,全方位抓取浮渣,避免了捞渣死角。

本发明中的圆周抓手总成还可以用于清理炉内壁上的炉渣,增加了设备适用范围,提高了社会效益。

本发明的抓取机构可以是圆抓手也可以是对开式抓手,进一步提高了设备的灵活性,以及设备的利用率,降低了设备投入。

本发明采用电机和回转支承驱动设备整体旋转,该种方式运行精确性高,提高了设备运行的稳定性。

以上所述为本发明最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本发明的保护范围以权利要求的内容为准,任何基于本发明的技术启示而进行的等效变换,也在本发明的保护范围之内。

- 一种全能型升降式金属熔炼智能捞渣机器人

- 一种金属熔炼全能型智能捞渣机器人