基于低温状态的榨油方法和应用

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及一种榨油方法和应用,尤其是一种基于低温状态的榨油方法和应用。

背景技术

榨油是把花生、大豆、油菜籽、芝麻、棉籽、胡麻籽、黄芥籽的油料作物中含有的油液挤出,使人们方便使用油液,因此榨油方法是一种重要的油料加工方法,在现有的榨油方法中,还都是把油料原料在120-200℃时进行压榨,由于是在高温状态下进行压榨,影响了压榨装置的高温作业性能和出油率,一般这种高温压榨的出油率为30%。

基于申请人的技术交底书和背景技术中现有的技术问题、技术特征和技术效果,做出本发明的申请技术方案。

发明内容

本发明的客体是一种基于低温状态的榨油方法和应用。

为了克服上述技术缺点,本发明的目的是提供一种基于低温状态的榨油方法和应用,因此提高了出油率。

为达到上述目的,本发明采取的技术方案是:其步骤是:把含水量为3-4%的油料原料在温度85-95℃的进行榨油处理。

由于设计了限定含水量和搾压温度的数值,从而保证了油料原料的饼料的压实度,实现了出油率为45%,因此提高了出油率。

本发明设计了,按照保持压榨状态下的饼料的压实度的方式集成榨油方法步骤。

本发明设计了,其步骤是:

一、分级

用分级筛分离出花生、大豆或核桃中的未成熟粒、霉变粒、破碎粒等不完善粒,把饱满颗粒留用,

二、烘干/冷却

使用热风气流干燥机对花生进行烘干处理,使花生烘干后水分控制在5%-6%,然后迅速用冷空气把油粒温度降至40℃以下,

三、破碎/脱皮

使用齿辊式破碎机把花生的红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,

四、烘炒

将总量25%-30%的花生瓣送至烘炒炉中进行处理,保持烘炒处理的温度为180℃-200℃,

五、降温与轧糁

把烘炒后的花生瓣进行降温,降温后通过齿辊式破碎机轧成碎粒状,

六、蒸炒

把碎粒状与总量的余量70%-75%的花生瓣进行混合,在基于六层体的榨油装置中进行蒸炒处理,得到含水量为3-4%的油料原料,

七、榨油

使用螺旋榨油机对油料原料进行榨油处理,保持油料原料的温度85-95℃,使螺旋榨油机的主轴转速为11-13rpm,饼料的厚度为7-9mm,

八、脱水

使用压榨后得到的饼沫对油液进行吸水处理,得到纯度的油液。

本发明设计了,蒸炒的方法:把油料原料进行分拣剔除杂质和粉碎,得到4-8mm的油料原料颗粒,按照重量比例:油料原料和水的比例8-10:1,把油料原料颗粒通过第九通孔体进入到第一次密封区间段中,把水流通过第十通孔体注入到第一次密封区间段中, 启动第一次拌料装置进行工作,底座气动机带动第一次杆部进行转动,板部对浸入水中的油料原料颗粒进行拨动,在第一次密封区间段中对油料原料颗粒进行浸水1-2小时处理,等完成油料原料颗粒浸水处理后,使位于第一次隔板上的管壳中控制阀门处于开启状态,浸水处理的油料原料颗粒通过位于第一次隔板上的管壳排入到第二次密封区间段中,当完成浸水处理的油料原料颗粒排入到第二次密封区间段后,使位于第一次隔板上的管壳中控制阀门处于关闭状态,

启动第二次拌料装置进行工作,底座气动机带动第二次杆部进行转动,爪部对浸水处理的油料原料颗粒进行搅拌,在第二次密封区间段中对浸水处理的油料原料颗粒进行搅拌混合10-18分钟处理,等完成油料原料颗粒搅拌混合处理后,使位于第二次隔板上的管壳中控制阀门处于开启状态,搅拌混合处理的油料原料颗粒通过位于第二次隔板上的管壳排入到第三密封区间段中,当完成搅拌混合处理的油料原料颗粒排入到第三密封区间段后,使位于第二次隔板上的管壳中控制阀门处于关闭状态,

第一次附设箱壳的加热油通过第一次通孔体进入到位于第一次隔板组的第一次夹层板部和第二次夹层板部之间,由位于第一次隔板组的第二次夹层板部上的第一次通道板组、第二次通道板组和分流块对加热油进行导向分流,加热油再通过第二次通孔体回流到第二次附设箱壳中,保持第三密封区间段中的温度为80-90℃,实现对第三密封区间段中的油料原料颗粒进行50-60分钟的第一次蒸制处理,产生的水蒸气通过第十二通孔体和筒壳排出,等完成油料原料颗粒第一次蒸制处理后,使位于第一次隔板组上的管壳中控制阀门处于开启状态,第一次蒸制处理的油料原料颗粒通过位于第一次隔板组上的管壳排入到第四密封区间段中,当完成第一次蒸制处理的油料原料颗粒排入到第四密封区间段后,使位于第一次隔板组上的管壳中控制阀门处于关闭状态,

第一次附设箱壳的加热油通过第三通孔体进入到位于第二次隔板组的第一次夹层板部和第二次夹层板部之间,由位于第二次隔板组的第二次夹层板部上的第一次通道板组、第二次通道板组和分流块对加热油进行导向分流,加热油再通过第四通孔体回流到第二次附设箱壳中,保持第四密封区间段中的温度为80-90℃,实现对第四密封区间段中的油料原料颗粒进行50-60分钟的第二次蒸制处理,产生的水蒸气通过第十三通孔体和筒壳排出,等完成油料原料颗粒第二次蒸制处理后,使位于第二次隔板组上的管壳中控制阀门处于开启状态,第二次蒸制处理的油料原料颗粒通过位于第二次隔板组上的管壳排入到第五密封区间段中,当完成第二次蒸制处理的油料原料颗粒排入到第五密封区间段后,使位于第二次隔板组上的管壳中控制阀门处于关闭状态,

第一次附设箱壳的加热油通过第五通孔体进入到位于第三隔板组的第一次夹层板部和第二次夹层板部之间,由位于第三隔板组的第二次夹层板部上的第一次通道板组、第二次通道板组和分流块对加热油进行导向分流,加热油再通过第六通孔体回流到第二次附设箱壳中,保持第五密封区间段中的温度为120-100℃,启动位于第三隔板组上的第三拌料装置进行工作,底座气动机带动双头气动机部进行转动,双头气动机部通过第三杆部带动螺旋叶片部进行转动,螺旋叶片部对第二次蒸制处理的油料原料颗粒进行上下翻动,实现对第五密封区间段中的油料原料颗粒进行50-60分钟的第一次炒制处理,产生的水蒸气通过第十四通孔体和筒壳排出,等完成油料原料颗粒第一次炒制处理后,使位于第三隔板组上的管壳中控制阀门处于开启状态,第一次炒制处理的油料原料颗粒通过位于第三隔板组上的管壳排入到第六密封区间段中,当完成第一次炒制处理的油料原料颗粒排入到第六密封区间段后,使位于第三隔板组上的管壳中控制阀门处于关闭状态,

第一次附设箱壳的加热油通过第七通孔体进入到位于第四隔板组的第一次夹层板部和第二次夹层板部之间,由位于第四隔板组的第二次夹层板部上的第一次通道板组、第二次通道板组和分流块对加热油进行导向分流,加热油再通过第八通孔体回流到第二次附设箱壳中,保持第六密封区间段中的温度为100-80℃,启动位于第四隔板组上的第三拌料装置进行工作,底座气动机带动双头气动机部进行转动,双头气动机部通过第三杆部带动螺旋叶片部进行转动,螺旋叶片部对第一次炒制处理的油料原料颗粒进行上下翻动,实现对第六密封区间段中的油料原料颗粒进行40-50分钟的第二次炒制处理,产生的水蒸气通过第十五通孔体和筒壳排出,等完成油料原料颗粒第二次炒制处理后,使位于第四隔板组上的管壳中控制阀门处于开启状态,第二次炒制处理的油料原料颗粒通过位于第四隔板组上的管壳排入到第七密封区间段中,当完成第一次炒制处理的油料原料颗粒排入到第七密封区间段后,使位于第四隔板组上的管壳中控制阀门处于关闭状态,

第二次炒制处理的油料原料颗粒通过第十一通孔体进入到螺杆挤油机中,由螺杆挤油机对油料原料颗粒进行榨油处理。

本发明设计了,蒸炒的装置包含有塔壳、第一次隔板、第二次隔板、第一次隔板组、第二次隔板组、第三隔板组、第四隔板组、管壳、控制阀门、第一次附设箱壳、第二次附设箱壳、筒壳、观察窗、第一次拌料装置、第二次拌料装置、第三拌料装置和导热板组并且在塔壳中分别设置有第一次隔板、第二次隔板、第一次隔板组、第二次隔板组、第三隔板组和第四隔板组,在塔壳上分别设置有第一次附设箱壳、第二次附设箱壳、筒壳和观察窗并且在第一次隔板、第二次隔板、第一次隔板组、第二次隔板组、第三隔板组和第四隔板组上分别设置有管壳,在管壳中设置有控制阀门并且在第一次隔板上设置有第一次拌料装置,在第二次隔板上设置有第二次拌料装置并且在第三隔板组和第四隔板组上分别设置有第三拌料装置,在第一次隔板组、第二次隔板组、第三隔板组和第四隔板组中分别设置有导热板组并且第一次隔板组、第二次隔板组、第三隔板组和第四隔板组分别设置为与第一次附设箱壳和第二次附设箱壳连通式联接。

本发明设计了,塔壳设置为包含有罐部和支座部并且罐部的底端端面部设置为与支座部联接,在罐部的侧面部分别设置有第一次通孔体、第二次通孔体、第三通孔体、第四通孔体、第五通孔体、第六通孔体、第七通孔体、第八通孔体、第十二通孔体、第十三通孔体、第十四通孔体和第十五通孔体,在罐部的顶端端面中间部设置有第九通孔体并且在罐部的顶端端面部设置有第十通孔体,在罐部的底端端面中间部设置有第十一通孔体并且罐部设置为与观察窗镶嵌式联接,第一次通孔体和第二次通孔体分别设置为与第一次隔板组连通式联接并且第三通孔体和第四通孔体分别设置为与第二次隔板组连通式联接,第五通孔体和第六通孔体分别设置为与第二次隔板组连通式联接并且第七通孔体和第八通孔体分别设置为与第三隔板组连通式联接,第十二通孔体、第十三通孔体、第十四通孔体和第十五通孔体分别设置为与筒壳连通式联接并且第九通孔体设置为油料上料孔体,第十一通孔体设置为油料排料孔体并且第十通孔体设置为加水孔体,罐部的内壁分别设置为与第一次隔板、第二次隔板、第一次隔板组、第二次隔板组、第三隔板组和第四隔板组联接并且罐部的侧面分别设置为与第一次附设箱壳和第二次附设箱壳联接,第一次通孔体、第三通孔体、第五通孔体和第七通孔体分别设置为与第一次附设箱壳连通式联接并且第二次通孔体、第四通孔体、第六通孔体和第八通孔体分别设置为与第二次附设箱壳连通式联接,罐部设置为圆形罐状体并且支座部设置为八字块状体,第一次通孔体、第二次通孔体、第三通孔体、第四通孔体、第五通孔体、第六通孔体、第七通孔体、第八通孔体、第九通孔体、第十通孔体、第十一通孔体、第十二通孔体、第十三通孔体、第十四通孔体和第十五通孔体分别设置为圆形孔状体。

本发明设计了,第一次隔板和第二次隔板分别设置为圆形盘状体并且第一次隔板的周边侧面部和第二次隔板的周边侧面部分别设置为与塔壳的内壁联接,第一次隔板的边缘部和第二次隔板的边缘部分别设置为与管壳联接并且第一次隔板的上端端面中间部设置为与第一次拌料装置联接,第二次隔板的上端端面中间部设置为与第二次拌料装置联接并且第一次隔板与塔壳的顶端端面部之间设置为呈第一次密封区间段分布,第一次隔板与第二次隔板之间设置为呈第二次密封区间段分布。

本发明设计了,第一次隔板组和第二次隔板组分别设置为包含有第一次夹层板部和第二次夹层板部并且第一次夹层板部的周边侧面部和第二次夹层板部的周边侧面部分别设置为与塔壳的内壁联接,第一次夹层板部的边缘部和第二次夹层板部的边缘部分别设置为与管壳联接并且第一次夹层板部和第二次夹层板部之间部分别设置为与第一次附设箱壳和第二次附设箱壳连通式联接,第二次夹层板部的上端端面部设置为与导热板组联接并且第一次夹层板部设置为倾斜圆形盘状体,第二次夹层板部设置为圆形盘状体并且第一次夹层板部和第二次夹层板部之间的夹角设置为38-43°,第一次隔板组与第二次隔板之间设置为呈第三密封区间段分布,第二次隔板组与第一次隔板组之间设置为呈第四密封区间段分布。

本发明设计了,第三隔板组和第四隔板组分别设置为包含有第三夹层板部和第四夹层板部并且第三夹层板部的周边侧面部和第四夹层板部的周边侧面部分别设置为与塔壳的内壁联接,第三夹层板部的边缘部和第四夹层板部的边缘部分别设置为与管壳联接并且第三夹层板部和第四夹层板部之间部分别设置为与第一次附设箱壳和第二次附设箱壳连通式联接,第四夹层板部的上端端面部设置为与导热板组联接并且第三夹层板部的上端端面中间部设置为与第三拌料装置联接,第三夹层板部和第四夹层板部设置为圆形盘状体并且第二次隔板组与第三隔板组之间设置为呈第五密封区间段分布,第三隔板组与第四隔板组之间设置为呈第六密封区间段分布并且第四隔板组与塔壳的底端端面部之间设置为呈第七密封区间段分布。

本发明设计了,管壳设置为圆形筒状体并且管壳设置为与控制阀门容纳式联接,管壳的侧面部分别设置为与第一次隔板、第二次隔板、第一次隔板组、第二次隔板组、第三隔板组和第四隔板组联接。

本发明设计了,控制阀门设置为气动控制阀并且控制阀门的壳体设置为与管壳联接。

本发明设计了,第一次附设箱壳和第二次附设箱壳分别设置为矩形盒状体并且第一次附设箱壳的敞口部和第二次附设箱壳的敞口部分别设置为与塔壳联接,在第一次附设箱壳的外侧面部设置有进油管并且在第二次附设箱壳的外侧面部设置有出油管,第一次附设箱壳的敞口部和第二次附设箱壳的敞口部分别设置为与第一次隔板组、第二次隔板组、第三隔板组和第四隔板组连通式联接。

本发明设计了,导热板组设置为包含有第一次通道板组、第二次通道板组和分流块并且第一次通道板组设置为与第二次通道板组错位式分布,分流块设置在第一次通道板组和第二次通道板组的中心部并且第一次通道板组的下端端面部、第二次通道板组的下端端面部和分流块的下端头分别设置为与第一次隔板组的第二次夹层板部、第二次隔板组的第二次夹层板部、第三隔板组的第四夹层板部和第四隔板组的第四夹层板部联接,第一次通道板组和第二次通道板组分别设置为U字形槽状体并且分流块设置为T字形柱状体。

本发明设计了,筒壳设置为圆形管状体并且筒壳设置为与塔壳连通式联接。

本发明设计了,观察窗设置为耐高温观察窗玻璃并且观察窗设置为与塔壳嵌入式联接。

本发明设计了,第一次拌料装置设置为包含有第一次杆部和板部并且第一次杆部设置为与板部的上端端面部联接,第一次杆部的中间部设置为与底座气动机的端轴联接并且底座气动机的下端端面部设置为与第一次隔板联接,第一次杆部设置为圆形棒状体并且板部设置为具有透露孔体的矩形片状体,板部设置为沿第一次杆部的中心线间隔排列分布。

本发明设计了,第二次拌料装置设置为包含有第二次杆部和爪部并且第二次杆部设置为与爪部联接,第二次杆部的中间部设置为与底座气动机的端轴联接并且底座气动机的下端端面部设置为与第二次隔板联接,第二次杆部设置为圆形棒状体并且爪部设置为Y字形枝状体,爪部的上端头设置为与第二次杆部转动式联接并且爪部设置为沿第二次杆部的中心线间隔排列分布。

本发明设计了,第三拌料装置设置为包含有第三杆部、螺旋叶片部和双头气动机部并且第三杆部设置为与螺旋叶片部联接,双头气动机部的壳体设置为与底座气动机的端轴联接并且底座气动机的下端端面部设置为与第三隔板组的第三夹层板部和第四隔板组的第三夹层板部联接,第三杆部设置为与双头气动机部的端轴联接并且第三杆部设置为圆形棒状体,其中一个第三杆部和其中一个螺旋叶片部分别设置为与双头气动机部的其中一个端轴联接并且其中另一个第三杆部和其中另一个螺旋叶片部分别设置为与双头气动机部的其中另一个端轴联接。

本发明设计了,位于第三密封区间段的第一次通孔体的直径和第二次通孔体的直径与位于第四密封区间段的第三通孔体的直径和第四通孔体的直径与位于第五密封区间段的第五通孔体的直径和第六通孔体的直径与位于第六密封区间段的第七通孔体的直径和第八通孔体的直径的比例设置为2.23-2.48:1.52-1.98: 1.28-1.48: 1, 第一次通孔体的直径与第二次通孔体的直径的比例设置为1:0.88-0.92,第三通孔体的直径和第四通孔体的直径的比例设置为1:0.88-0.92,第五通孔体的直径和第六通孔体的直径的比例设置为1:0.88-0.92,第七通孔体的直径和第八通孔体的直径的比例设置为1:0.88-0.92。

本发明设计了,塔壳与第一次隔板、第二次隔板、第一次隔板组、第二次隔板组、第三隔板组、第四隔板组、管壳、控制阀门、第一次附设箱壳和第二次附设箱壳设置为按照依次流程处理的方式分布并且塔壳、第一次隔板、第二次隔板、第一次隔板组、第二次隔板组、第三隔板组、第四隔板组、管壳、控制阀门、第一次附设箱壳和第二次附设箱壳与筒壳设置为按照直排连通的方式分布,塔壳、第一次隔板、第二次隔板、第一次隔板组、第二次隔板组、第三隔板组、第四隔板组、管壳、控制阀门、第一次附设箱壳和第二次附设箱壳与观察窗设置为按照透视窗的方式分布并且塔壳、第一次隔板、第二次隔板、第一次隔板组、第二次隔板组、第三隔板组、第四隔板组、管壳、控制阀门、第一次附设箱壳和第二次附设箱壳与导热板组设置为按照均匀受热的方式分布,塔壳、第一次隔板、第二次隔板、第一次隔板组、第二次隔板组、第三隔板组、第四隔板组、管壳、控制阀门、第一次附设箱壳和第二次附设箱壳与第一次拌料装置、第二次拌料装置和第三拌料装置设置为按照中间翻动的方式分布,塔壳的中心线、第一次隔板的中心线、第二次隔板的中心线、第一次隔板组的中心线、第二次隔板组的中心线、第三隔板组的中心线、第四隔板组的中心线、第一次拌料装置的中心线、第二次拌料装置的中心线、第三拌料装置的中心线和导热板组的中心线设置在同一条直线上,第一次通道板组、第二次通道板组和分流块分别设置为与第二次夹层板部和第四夹层板部联接。

本发明设计了,包含有温度传感器、底座电机和双头电机并且温度传感器分别设置在第三密封区间段、第四密封区间段、第五密封区间段、第六密封区间段和第七密封区间段中,底座电机的下端端面部分别设置为与第一次隔板、第二次隔板和第三夹层板部联接并且底座电机的端轴分别设置为与第一次杆部、第二次杆部和双头电机联接,双头电机的端轴设置为与第三杆部联接并且控制阀门设置为电动控制阀。

本发明设计了,一种基于低温状态的榨油方法在花生油、大豆油和核桃油的应用。

在本技术方案中,保持压榨状态下的饼料的压实度为重要技术特征,在基于低温状态的榨油方法和应用的技术领域中,具有新颖性、创造性和实用性,在本技术方案中的术语都是可以用本技术领域中的专利文献进行解释和理解。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

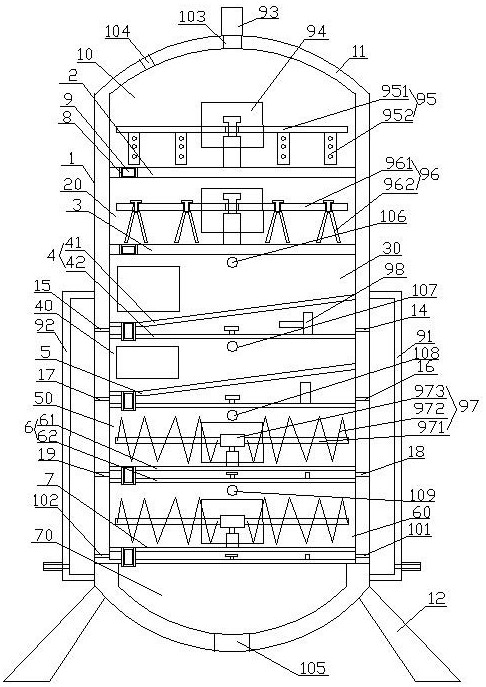

图1为本发明的蒸炒的装置的示意图,

图2为图1的俯视图,

图3为第二次夹层板部42、第一次通道板组981、第二次通道板组982和分流块983的连接关系示意图,

塔壳-1、第一次隔板-2、第二次隔板-3、第一次隔板组-4、第二次隔板组-5、第三隔板组-6、第四隔板组-7、管壳-8、控制阀门-9、第一次附设箱壳-91、第二次附设箱壳-92、筒壳-93、观察窗-94、第一次拌料装置-95、第二次拌料装置-96、第三拌料装置-97、导热板组-98、罐部-11、支座部-12、第一次通孔体-14、第二次通孔体-15、第三通孔体-16、第四通孔体-17、第五通孔体-18、第六通孔体-19、第七通孔体-101、第八通孔体-102、第九通孔体-103、第十通孔体-104、第十一通孔体-105、第十二通孔体-106、第十三通孔体-107、第十四通孔体-108、第十五通孔体-109、第一次夹层板部-41、第二次夹层板部-42、第三夹层板部-61、第四夹层板部-62、第一次通道板组-981、第二次通道板组-982、分流块-983、第一次杆部-951、板部-952、第二次杆部-961、爪部-962、第三杆部-971、螺旋叶片部-972、双头气动机部-973、第一次密封区间段-10、第二次密封区间段-20、第三密封区间段-30、第四密封区间段-40、第五密封区间段-50、第六密封区间段-60、第七密封区间段-70。

具体实施方式

根据审查指南,对本发明所使用的诸如“具有”、“包含”以及“包括”术语应当理解为不配出一个或多 个其它元件或其组合的存在或添加。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合,另外,除非特别说明,在下 面的实施例中所采用的设备和材料均是市售可得的,如没有明确说明处理条件,请参考购 买的产品说明书或者按照本领域常规方法进。

下面结合实施例,对本发明进一步描述,以下实施例旨在说明本发明而不是对本发明的进一步限定。

本发明的第一次个实施例之一,选取花生、大豆或核桃,其步骤是:

一、分级

用分级筛分离出花生、大豆或核桃中的未成熟粒、霉变粒、破碎粒等不完善粒,把饱满颗粒留用,

二、烘干/冷却

使用热风气流干燥机对花生进行烘干处理,使花生烘干后水分控制在5%-6%,然后迅速用冷空气把油粒温度降至40℃以下,

三、破碎/脱皮

使用齿辊式破碎机把花生的红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,

四、烘炒

将总量25%-30%的花生瓣送至烘炒炉中进行处理,保持烘炒处理的温度为180℃-200℃,

五、降温与轧糁

把烘炒后的花生瓣进行降温,降温后通过齿辊式破碎机轧成碎粒状,

六、蒸炒

把碎粒状与总量的余量70%-75%的花生瓣进行混合,在基于六层体的榨油装置中进行蒸炒处理,得到含水量为3-4%的油料原料,

七、榨油

使用螺旋榨油机对油料原料进行榨油处理,保持油料原料的温度85-95℃,使螺旋榨油机的主轴转速为11-13rpm,饼料的厚度为7-9mm,

八、脱水

使用压榨后得到的饼沫对油液进行吸水处理,得到纯度的油液。

在本实施例中,蒸炒的方法:把油料原料进行分拣剔除杂质和粉碎,得到4-8mm的油料原料颗粒,按照重量比例:油料原料和水的比例8-10:1,把油料原料颗粒通过第九通孔体103进入到第一次密封区间段10中,把水流通过第十通孔体104注入到第一次密封区间段10中, 启动第一次拌料装置95进行工作,底座气动机带动第一次杆部951进行转动,板部952对浸入水中的油料原料颗粒进行拨动,在第一次密封区间段10中对油料原料颗粒进行浸水1-2小时处理,等完成油料原料颗粒浸水处理后,使位于第一次隔板2上的管壳8中控制阀门9处于开启状态,浸水处理的油料原料颗粒通过位于第一次隔板2上的管壳8排入到第二次密封区间段20中,当完成浸水处理的油料原料颗粒排入到第二次密封区间段20后,使位于第一次隔板2上的管壳8中控制阀门9处于关闭状态,

启动第二次拌料装置96进行工作,底座气动机带动第二次杆部961进行转动,爪部962对浸水处理的油料原料颗粒进行搅拌,在第二次密封区间段20中对浸水处理的油料原料颗粒进行搅拌混合10-18分钟处理,等完成油料原料颗粒搅拌混合处理后,使位于第二次隔板3上的管壳8中控制阀门9处于开启状态,搅拌混合处理的油料原料颗粒通过位于第二次隔板3上的管壳8排入到第三密封区间段30中,当完成搅拌混合处理的油料原料颗粒排入到第三密封区间段30后,使位于第二次隔板3上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第一次通孔体14进入到位于第一次隔板组4的第一次夹层板部41和第二次夹层板部42之间,由位于第一次隔板组4的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第二次通孔体15回流到第二次附设箱壳92中,保持第三密封区间段30中的温度为80-90℃,实现对第三密封区间段30中的油料原料颗粒进行50-60分钟的第一次蒸制处理,产生的水蒸气通过第十二通孔体106和筒壳93排出,等完成油料原料颗粒第一次蒸制处理后,使位于第一次隔板组4上的管壳8中控制阀门9处于开启状态,第一次蒸制处理的油料原料颗粒通过位于第一次隔板组4上的管壳8排入到第四密封区间段40中,当完成第一次蒸制处理的油料原料颗粒排入到第四密封区间段40后,使位于第一次隔板组4上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第三通孔体16进入到位于第二次隔板组5的第一次夹层板部41和第二次夹层板部42之间,由位于第二次隔板组5的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第四通孔体17回流到第二次附设箱壳92中,保持第四密封区间段40中的温度为80-90℃,实现对第四密封区间段40中的油料原料颗粒进行50-60分钟的第二次蒸制处理,产生的水蒸气通过第十三通孔体107和筒壳93排出,等完成油料原料颗粒第二次蒸制处理后,使位于第二次隔板组5上的管壳8中控制阀门9处于开启状态,第二次蒸制处理的油料原料颗粒通过位于第二次隔板组5上的管壳8排入到第五密封区间段50中,当完成第二次蒸制处理的油料原料颗粒排入到第五密封区间段50后,使位于第二次隔板组5上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第五通孔体18进入到位于第三隔板组6的第一次夹层板部41和第二次夹层板部42之间,由位于第三隔板组6的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第六通孔体19回流到第二次附设箱壳92中,保持第五密封区间段50中的温度为120-100℃,启动位于第三隔板组6上的第三拌料装置97进行工作,底座气动机带动双头气动机部973进行转动,双头气动机部973通过第三杆部971带动螺旋叶片部972进行转动,螺旋叶片部972对第二次蒸制处理的油料原料颗粒进行上下翻动,实现对第五密封区间段50中的油料原料颗粒进行50-60分钟的第一次炒制处理,产生的水蒸气通过第十四通孔体108和筒壳93排出,等完成油料原料颗粒第一次炒制处理后,使位于第三隔板组6上的管壳8中控制阀门9处于开启状态,第一次炒制处理的油料原料颗粒通过位于第三隔板组6上的管壳8排入到第六密封区间段60中,当完成第一次炒制处理的油料原料颗粒排入到第六密封区间段60后,使位于第三隔板组6上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第七通孔体101进入到位于第四隔板组7的第一次夹层板部41和第二次夹层板部42之间,由位于第四隔板组7的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第八通孔体102回流到第二次附设箱壳92中,保持第六密封区间段60中的温度为100-80℃,启动位于第四隔板组7上的第三拌料装置97进行工作,底座气动机带动双头气动机部973进行转动,双头气动机部973通过第三杆部971带动螺旋叶片部972进行转动,螺旋叶片部972对第一次炒制处理的油料原料颗粒进行上下翻动,实现对第六密封区间段60中的油料原料颗粒进行40-50分钟的第二次炒制处理,产生的水蒸气通过第十五通孔体109和筒壳93排出,等完成油料原料颗粒第二次炒制处理后,使位于第四隔板组7上的管壳8中控制阀门9处于开启状态,第二次炒制处理的油料原料颗粒通过位于第四隔板组7上的管壳8排入到第七密封区间段70中,当完成第一次炒制处理的油料原料颗粒排入到第七密封区间段70后,使位于第四隔板组7上的管壳8中控制阀门9处于关闭状态,

第二次炒制处理的油料原料颗粒通过第十一通孔体105进入到螺杆挤油机中,由螺杆挤油机对油料原料颗粒进行榨油处理。

在本实施例中,蒸炒的装置包含有塔壳1、第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6、第四隔板组7、管壳8、控制阀门9、第一次附设箱壳91、第二次附设箱壳92、筒壳93、观察窗94、第一次拌料装置95、第二次拌料装置96、第三拌料装置97和导热板组98并且在塔壳1中分别设置有第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6和第四隔板组7,在塔壳1上分别设置有第一次附设箱壳91、第二次附设箱壳92、筒壳93和观察窗94并且在第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6和第四隔板组7上分别设置有管壳8,在管壳8中设置有控制阀门9并且在第一次隔板2上设置有第一次拌料装置95,在第二次隔板3上设置有第二次拌料装置96并且在第三隔板组6和第四隔板组7上分别设置有第三拌料装置97,在第一次隔板组4、第二次隔板组5、第三隔板组6和第四隔板组7中分别设置有导热板组98并且第一次隔板组4、第二次隔板组5、第三隔板组6和第四隔板组7分别设置为与第一次附设箱壳91和第二次附设箱壳92连通式联接。

在本实施例中,塔壳1设置为包含有罐部11和支座部12并且罐部11的底端端面部设置为与支座部12联接,在罐部11的侧面部分别设置有第一次通孔体14、第二次通孔体15、第三通孔体16、第四通孔体17、第五通孔体18、第六通孔体19、第七通孔体101、第八通孔体102、第十二通孔体106、第十三通孔体107、第十四通孔体108和第十五通孔体109,在罐部11的顶端端面中间部设置有第九通孔体103并且在罐部11的顶端端面部设置有第十通孔体104,在罐部11的底端端面中间部设置有第十一通孔体105并且罐部11设置为与观察窗94镶嵌式联接,第一次通孔体14和第二次通孔体15分别设置为与第一次隔板组4连通式联接并且第三通孔体16和第四通孔体17分别设置为与第二次隔板组5连通式联接,第五通孔体18和第六通孔体19分别设置为与第二次隔板组5连通式联接并且第七通孔体101和第八通孔体102分别设置为与第三隔板组6连通式联接,第十二通孔体106、第十三通孔体107、第十四通孔体108和第十五通孔体109分别设置为与筒壳93连通式联接并且第九通孔体103设置为油料上料孔体,第十一通孔体105设置为油料排料孔体并且第十通孔体104设置为加水孔体,罐部11的内壁分别设置为与第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6和第四隔板组7联接并且罐部11的侧面分别设置为与第一次附设箱壳91和第二次附设箱壳92联接,第一次通孔体14、第三通孔体16、第五通孔体18和第七通孔体101分别设置为与第一次附设箱壳91连通式联接并且第二次通孔体15、第四通孔体17、第六通孔体19和第八通孔体102分别设置为与第二次附设箱壳92连通式联接,罐部11设置为圆形罐状体并且支座部12设置为八字块状体,第一次通孔体14、第二次通孔体15、第三通孔体16、第四通孔体17、第五通孔体18、第六通孔体19、第七通孔体101、第八通孔体102、第九通孔体103、第十通孔体104、第十一通孔体105、第十二通孔体106、第十三通孔体107、第十四通孔体108和第十五通孔体109分别设置为圆形孔状体。

通过塔壳1,形成了对第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6、第四隔板组7、第一次附设箱壳91、第二次附设箱壳92、筒壳93和观察窗94的支撑连接点,由罐部11,实现了与第一次隔板2的连接,实现了与第二次隔板3的连接,实现了与观察窗94的连接,由第一次通孔体14和第二次通孔体15,实现了与第一次隔板组4的连接,由第三通孔体16和第四通孔体17,实现了与第二次隔板组5的连接,由第五通孔体18和第六通孔体19,实现了与第三隔板组6的连接,由第七通孔体101和第八通孔体102,实现了与第四隔板组7的连接,由第一次通孔体14、第三通孔体16、第五通孔体18和第七通孔体101,实现了与第一次附设箱壳91的连接,由第二次通孔体15、第四通孔体17、第六通孔体19和第八通孔体102,实现了与第二次附设箱壳92的连接,由第十二通孔体106、第十三通孔体107、第十四通孔体108和第十五通孔体109,实现了与筒壳93的连接,由第九通孔体103,实现了与油料上料机的连接,由第十通孔体104,实现了与水源管的连接,由第十一通孔体105,实现了与挤油机的连接,由支座部12,实现了对罐部11的支撑,其技术目的在于:用于作用对油料原料进行加水、蒸制和炒制处理的部件。

在本实施例中,第一次隔板2和第二次隔板3分别设置为圆形盘状体并且第一次隔板2的周边侧面部和第二次隔板3的周边侧面部分别设置为与塔壳1的内壁联接,第一次隔板2的边缘部和第二次隔板3的边缘部分别设置为与管壳8联接并且第一次隔板2的上端端面中间部设置为与第一次拌料装置95联接,第二次隔板3的上端端面中间部设置为与第二次拌料装置96联接并且第一次隔板2与塔壳1的顶端端面部之间设置为呈第一次密封区间段10分布,第一次隔板2与第二次隔板3之间设置为呈第二次密封区间段20分布。

通过第一次隔板2和第二次隔板3,形成了对塔壳1、管壳8、第一次拌料装置95和第二次拌料装置96的支撑连接点,由第一次隔板2和第二次隔板3,实现了与塔壳1的连接,实现了与管壳8的连接,由第一次隔板2,实现了与第一次拌料装置95的连接,由第二次隔板3,实现了与第二次拌料装置96的连接,其技术目的在于:用于作用对油料原料进行加水的第一次密封区间段10、对油料原料进行搅拌的第二次密封区间段20的组成部件。

在本实施例中,第一次隔板组4和第二次隔板组5分别设置为包含有第一次夹层板部41和第二次夹层板部42并且第一次夹层板部41的周边侧面部和第二次夹层板部42的周边侧面部分别设置为与塔壳1的内壁联接,第一次夹层板部41的边缘部和第二次夹层板部42的边缘部分别设置为与管壳8联接并且第一次夹层板部41和第二次夹层板部42之间部分别设置为与第一次附设箱壳91和第二次附设箱壳92连通式联接,第二次夹层板部42的上端端面部设置为与导热板组98联接并且第一次夹层板部41设置为倾斜圆形盘状体,第二次夹层板部42设置为圆形盘状体并且第一次夹层板部41和第二次夹层板部42之间的夹角设置为38-43°,第一次隔板组4与第二次隔板3之间设置为呈第三密封区间段30分布,第二次隔板组5与第一次隔板组4之间设置为呈第四密封区间段40分布。

通过第一次隔板组4和第二次隔板组5,形成了对塔壳1、管壳8和导热板组98的支撑连接点,由第一次夹层板部41和第二次夹层板部42,实现了与塔壳1的连接,实现了与管壳8的连接,由第二次夹层板部42,实现了与导热板组98的连接,其技术目的在于:用于作用对油料原料进行第一次蒸制的第三密封区间段30、对油料原料进行第二次蒸制的第四密封区间段40的组成部件。

在本实施例中,第三隔板组6和第四隔板组7分别设置为包含有第三夹层板部61和第四夹层板部62并且第三夹层板部61的周边侧面部和第四夹层板部62的周边侧面部分别设置为与塔壳1的内壁联接,第三夹层板部61的边缘部和第四夹层板部62的边缘部分别设置为与管壳8联接并且第三夹层板部61和第四夹层板部62之间部分别设置为与第一次附设箱壳91和第二次附设箱壳92连通式联接,第四夹层板部62的上端端面部设置为与导热板组98联接并且第三夹层板部61的上端端面中间部设置为与第三拌料装置97联接,第三夹层板部61和第四夹层板部62设置为圆形盘状体并且第二次隔板组5与第三隔板组6之间设置为呈第五密封区间段50分布,第三隔板组6与第四隔板组7之间设置为呈第六密封区间段60分布并且第四隔板组7与塔壳1的底端端面部之间设置为呈第七密封区间段70分布。

通过第三隔板组6和第四隔板组7,形成了对塔壳1、管壳8、第三拌料装置97和导热板组98的支撑连接点,由第三夹层板部61和第四夹层板部62,实现了与塔壳1的连接,实现了与管壳8的连接,由第三夹层板部61,实现了与第三拌料装置97的连接,由第四夹层板部62,实现了与导热板组98的连接,其技术目的在于:用于作用对油料原料进行第一次炒制的第五密封区间段50、对油料原料进行第二次炒制的第六密封区间段60、对油料原料进行暂时储存的第七密封区间段70的组成部件。

在本实施例中,管壳8设置为圆形筒状体并且管壳8设置为与控制阀门9容纳式联接,管壳8的侧面部分别设置为与第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6和第四隔板组7联接。

通过管壳8,形成了对第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6、第四隔板组7和控制阀门9的支撑连接点,由管壳8,实现了与第一次隔板2的连接,实现了与第二次隔板3的连接,实现了与第一次隔板组4的连接,实现了与第二次隔板组5的连接,实现了与第三隔板组6的连接,实现了与第四隔板组7的连接,实现了与控制阀门9的连接,其技术目的在于:用于作用油料原料进行流动的部件之一。

在本实施例中,控制阀门9设置为气动控制阀并且控制阀门9的壳体设置为与管壳8联接。

通过控制阀门9,形成了对管壳8的支撑连接点,由控制阀门9,实现了与管壳8的连接,其技术目的在于:用于作用油料原料进行流动的部件之二。

在本实施例中,第一次附设箱壳91和第二次附设箱壳92分别设置为矩形盒状体并且第一次附设箱壳91的敞口部和第二次附设箱壳92的敞口部分别设置为与塔壳1联接,在第一次附设箱壳91的外侧面部设置有进油管并且在第二次附设箱壳92的外侧面部设置有出油管,第一次附设箱壳91的敞口部和第二次附设箱壳92的敞口部分别设置为与第一次隔板组4、第二次隔板组5、第三隔板组6和第四隔板组7连通式联接。

通过第一次附设箱壳91和第二次附设箱壳92,形成了对塔壳1、第一次隔板组4、第二次隔板组5、第三隔板组6和第四隔板组7的支撑连接点,由第一次附设箱壳91和第二次附设箱壳92,实现了与塔壳1的连接,实现了与第一次隔板组4的连接,实现了与第二次隔板组5的连接,实现了与第三隔板组6的连接,实现了与第四隔板组7的连接,其技术目的在于:用于作用对油料原料进行加热油的储存部件。

在本实施例中,导热板组98设置为包含有第一次通道板组981、第二次通道板组982和分流块983并且第一次通道板组981设置为与第二次通道板组982错位式分布,分流块983设置在第一次通道板组981和第二次通道板组982的中心部并且第一次通道板组981的下端端面部、第二次通道板组982的下端端面部和分流块983的下端头分别设置为与第一次隔板组4的第二次夹层板部42、第二次隔板组5的第二次夹层板部42、第三隔板组6的第四夹层板部62和第四隔板组7的第四夹层板部62联接,第一次通道板组981和第二次通道板组982分别设置为U字形槽状体并且分流块983设置为T字形柱状体。

通过导热板组98,形成了对第一次隔板组4、第二次隔板组5、第三隔板组6和第四隔板组7的支撑连接点,由导热板组98,实现了与第一次隔板组4的连接,实现了与第二次隔板组5的连接,实现了与第三隔板组6的连接,实现了与第四隔板组7的连接,其技术目的在于:用于作用对油料原料进行加热油的分流导向部件。

在本实施例中,筒壳93设置为圆形管状体并且筒壳93设置为与塔壳1连通式联接。

通过筒壳93,形成了对塔壳1的支撑连接点,由筒壳93,实现了与塔壳1的连接,其技术目的在于:用于作用第三密封区间段30、第四密封区间段40、第五密封区间段50和第六密封区间段60进行排出蒸汽的部件。

在本实施例中,观察窗94设置为耐高温观察窗玻璃并且观察窗94设置为与塔壳1嵌入式联接。

通过观察窗94,形成了对塔壳1的支撑连接点,由观察窗94,实现了与塔壳1的连接,其技术目的在于:用于作用对第一次密封区间段10、第二次密封区间段20、第三密封区间段30、第四密封区间段40、第五密封区间段50和第六密封区间段60进行观察油料原料状况的部件。

在本实施例中,第一次拌料装置95设置为包含有第一次杆部951和板部952并且第一次杆部951设置为与板部952的上端端面部联接,第一次杆部951的中间部设置为与底座气动机的端轴联接并且底座气动机的下端端面部设置为与第一次隔板2联接,第一次杆部951设置为圆形棒状体并且板部952设置为具有透露孔体的矩形片状体,板部952设置为沿第一次杆部951的中心线间隔排列分布。

通过第一次拌料装置95,形成了对第一次隔板2的支撑连接点,由第一次拌料装置95,实现了与第一次隔板2的连接,由第一次杆部951和板部952,实现了对油料原料拌水处理,其技术目的在于:用于作用对油料原料进行加水的部件。

在本实施例中,第二次拌料装置96设置为包含有第二次杆部961和爪部962并且第二次杆部961设置为与爪部962联接,第二次杆部961的中间部设置为与底座气动机的端轴联接并且底座气动机的下端端面部设置为与第二次隔板3联接,第二次杆部961设置为圆形棒状体并且爪部962设置为Y字形枝状体,爪部962的上端头设置为与第二次杆部961转动式联接并且爪部962设置为沿第二次杆部961的中心线间隔排列分布。

通过第二次拌料装置96,形成了对第二次隔板3的支撑连接点,由第二次拌料装置96,实现了与第二次隔板3的连接,由第二次杆部961和爪部962,实现了对油料原料混合均匀处理,其技术目的在于:用于作用对油料原料进行搅拌混合的部件。

在本实施例中,第三拌料装置97设置为包含有第三杆部971、螺旋叶片部972和双头气动机部973并且第三杆部971设置为与螺旋叶片部972联接,双头气动机部973的壳体设置为与底座气动机的端轴联接并且底座气动机的下端端面部设置为与第三隔板组6的第三夹层板部61和第四隔板组7的第三夹层板部61联接,第三杆部971设置为与双头气动机部973的端轴联接并且第三杆部971设置为圆形棒状体,其中一个第三杆部971和其中一个螺旋叶片部972分别设置为与双头气动机部973的其中一个端轴联接并且其中另一个第三杆部971和其中另一个螺旋叶片部972分别设置为与双头气动机部973的其中另一个端轴联接。

通过第三拌料装置97,形成了对第三隔板组6和第四隔板组7的支撑连接点,由第三拌料装置97,实现了与第三隔板组6的连接,实现了与第四隔板组7的连接,由第三杆部971、螺旋叶片部972和双头气动机部973,实现了对油料原料翻动处理,其技术目的在于:用于作用对油料原料进行上下翻动的部件。

在本实施例中,位于第三密封区间段30的第一次通孔体14的直径和第二次通孔体15的直径与位于第四密封区间段40的第三通孔体16的直径和第四通孔体17的直径与位于第五密封区间段50的第五通孔体18的直径和第六通孔体19的直径与位于第六密封区间段60的第七通孔体101的直径和第八通孔体102的直径的比例设置为2.23-2.48:1.52-1.98:1.28-1.48: 1, 第一次通孔体14的直径与第二次通孔体15的直径的比例设置为1:0.88-0.92,第三通孔体16的直径和第四通孔体17的直径的比例设置为1:0.88-0.92,第五通孔体18的直径和第六通孔体19的直径的比例设置为1:0.88-0.92,第七通孔体101的直径和第八通孔体102的直径的比例设置为1:0.88-0.92。

由第一次通孔体14和第二次通孔体15,实现了与第三密封区间段30的连接,其技术目的在于:用于作用对第三密封区间段30进行保持80-90℃的部件,由第三通孔体16和第四通孔体17,实现了与第四密封区间段40的连接,其技术目的在于:用于作用对第四密封区间段40进行保持80-90℃的部件,由第五通孔体18和第六通孔体19,实现了与第五密封区间段50的连接,其技术目的在于:用于作用对第五密封区间段50进行保持120-100℃的部件,由第七通孔体101和第八通孔体102,实现了与第六密封区间段60的连接,其技术目的在于:用于作用对第四密封区间段40进行保持80-100℃的部件。

在本实施例中,塔壳1与第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6、第四隔板组7、管壳8、控制阀门9、第一次附设箱壳91和第二次附设箱壳92设置为按照依次流程处理的方式分布并且塔壳1、第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6、第四隔板组7、管壳8、控制阀门9、第一次附设箱壳91和第二次附设箱壳92与筒壳93设置为按照直排连通的方式分布,塔壳1、第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6、第四隔板组7、管壳8、控制阀门9、第一次附设箱壳91和第二次附设箱壳92与观察窗94设置为按照透视窗的方式分布并且塔壳1、第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6、第四隔板组7、管壳8、控制阀门9、第一次附设箱壳91和第二次附设箱壳92与导热板组98设置为按照均匀受热的方式分布,塔壳1、第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6、第四隔板组7、管壳8、控制阀门9、第一次附设箱壳91和第二次附设箱壳92与第一次拌料装置95、第二次拌料装置96和第三拌料装置97设置为按照中间翻动的方式分布,塔壳1的中心线、第一次隔板2的中心线、第二次隔板3的中心线、第一次隔板组4的中心线、第二次隔板组5的中心线、第三隔板组6的中心线、第四隔板组7的中心线、第一次拌料装置95的中心线、第二次拌料装置96的中心线、第三拌料装置97的中心线和导热板组98的中心线设置在同一条直线上,第一次通道板组981、第二次通道板组982和分流块983分别设置为与第二次夹层板部42和第四夹层板部62联接。

本发明的第一次个实施例之一的支持例之一,选取花生,其步骤是:

一、分级

用分级筛分离出花生中的未成熟粒、霉变粒、破碎粒等不完善粒,把饱满颗粒留用,

二、烘干/冷却

使用热风气流干燥机对花生进行烘干处理,使花生烘干后水分控制在5%%,然后迅速用冷空气把油粒温度降至35℃,

三、破碎/脱皮

使用齿辊式破碎机把花生的红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,

四、烘炒

将总量25%的花生瓣送至烘炒炉中进行处理,保持烘炒处理的温度为180℃。

五、降温与轧糁

把烘炒后的花生瓣进行降温,降温后通过齿辊式破碎机轧成碎粒状,

六、蒸炒

把碎粒状与总量的余量70%的花生瓣进行混合,在基于六层体的榨油装置中进行蒸炒处理,得到含水量为3%的油料原料,

七、榨油

使用螺旋榨油机对油料原料进行榨油处理,保持油料原料的温度85℃,使螺旋榨油机的主轴转速为11rpm,饼料的厚度为7mm,

八、脱水

使用压榨后得到的饼沫对油液进行吸水处理,得到纯度的油液。

在本实施例中,其步骤是:把油料原料进行分拣剔除杂质和粉碎,得到4mm的油料原料颗粒,按照重量比例:油料原料和水的比例8:1,把油料原料颗粒通过第九通孔体103进入到第一次密封区间段10中,把水流通过第十通孔体104注入到第一次密封区间段10中,启动第一次拌料装置95进行工作,底座气动机带动第一次杆部951进行转动,板部952对浸入水中的油料原料颗粒进行拨动,在第一次密封区间段10中对油料原料颗粒进行浸水1小时处理,等完成油料原料颗粒浸水处理后,使位于第一次隔板2上的管壳8中控制阀门9处于开启状态,浸水处理的油料原料颗粒通过位于第一次隔板2上的管壳8排入到第二次密封区间段20中,当完成浸水处理的油料原料颗粒排入到第二次密封区间段20后,使位于第一次隔板2上的管壳8中控制阀门9处于关闭状态,

启动第二次拌料装置96进行工作,底座气动机带动第二次杆部961进行转动,爪部962对浸水处理的油料原料颗粒进行搅拌,在第二次密封区间段20中对浸水处理的油料原料颗粒进行搅拌混合10分钟处理,等完成油料原料颗粒搅拌混合处理后,使位于第二次隔板3上的管壳8中控制阀门9处于开启状态,搅拌混合处理的油料原料颗粒通过位于第二次隔板3上的管壳8排入到第三密封区间段30中,当完成搅拌混合处理的油料原料颗粒排入到第三密封区间段30后,使位于第二次隔板3上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第一次通孔体14进入到位于第一次隔板组4的第一次夹层板部41和第二次夹层板部42之间,由位于第一次隔板组4的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第二次通孔体15回流到第二次附设箱壳92中,保持第三密封区间段30中的温度为80℃,实现对第三密封区间段30中的油料原料颗粒进行50分钟的第一次蒸制处理,产生的水蒸气通过第十二通孔体106和筒壳93排出,等完成油料原料颗粒第一次蒸制处理后,使位于第一次隔板组4上的管壳8中控制阀门9处于开启状态,第一次蒸制处理的油料原料颗粒通过位于第一次隔板组4上的管壳8排入到第四密封区间段40中,当完成第一次蒸制处理的油料原料颗粒排入到第四密封区间段40后,使位于第一次隔板组4上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第三通孔体16进入到位于第二次隔板组5的第一次夹层板部41和第二次夹层板部42之间,由位于第二次隔板组5的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第四通孔体17回流到第二次附设箱壳92中,保持第四密封区间段40中的温度为80℃,实现对第四密封区间段40中的油料原料颗粒进行50分钟的第二次蒸制处理,产生的水蒸气通过第十三通孔体107和筒壳93排出,等完成油料原料颗粒第二次蒸制处理后,使位于第二次隔板组5上的管壳8中控制阀门9处于开启状态,第二次蒸制处理的油料原料颗粒通过位于第二次隔板组5上的管壳8排入到第五密封区间段50中,当完成第二次蒸制处理的油料原料颗粒排入到第五密封区间段50后,使位于第二次隔板组5上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第五通孔体18进入到位于第三隔板组6的第一次夹层板部41和第二次夹层板部42之间,由位于第三隔板组6的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第六通孔体19回流到第二次附设箱壳92中,保持第五密封区间段50中的温度为120℃,启动位于第三隔板组6上的第三拌料装置97进行工作,底座气动机带动双头气动机部973进行转动,双头气动机部973通过第三杆部971带动螺旋叶片部972进行转动,螺旋叶片部972对第二次蒸制处理的油料原料颗粒进行上下翻动,实现对第五密封区间段50中的油料原料颗粒进行50分钟的第一次炒制处理,产生的水蒸气通过第十四通孔体108和筒壳93排出,等完成油料原料颗粒第一次炒制处理后,使位于第三隔板组6上的管壳8中控制阀门9处于开启状态,第一次炒制处理的油料原料颗粒通过位于第三隔板组6上的管壳8排入到第六密封区间段60中,当完成第一次炒制处理的油料原料颗粒排入到第六密封区间段60后,使位于第三隔板组6上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第七通孔体101进入到位于第四隔板组7的第一次夹层板部41和第二次夹层板部42之间,由位于第四隔板组7的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第八通孔体102回流到第二次附设箱壳92中,保持第六密封区间段60中的温度为100℃,启动位于第四隔板组7上的第三拌料装置97进行工作,底座气动机带动双头气动机部973进行转动,双头气动机部973通过第三杆部971带动螺旋叶片部972进行转动,螺旋叶片部972对第一次炒制处理的油料原料颗粒进行上下翻动,实现对第六密封区间段60中的油料原料颗粒进行40分钟的第二次炒制处理,产生的水蒸气通过第十五通孔体109和筒壳93排出,等完成油料原料颗粒第二次炒制处理后,使位于第四隔板组7上的管壳8中控制阀门9处于开启状态,第二次炒制处理的油料原料颗粒通过位于第四隔板组7上的管壳8排入到第七密封区间段70中,当完成第一次炒制处理的油料原料颗粒排入到第七密封区间段70后,使位于第四隔板组7上的管壳8中控制阀门9处于关闭状态,

第二次炒制处理的油料原料颗粒通过第十一通孔体105进入到螺杆挤油机中,由螺杆挤油机对油料原料颗粒进行榨油处理。

在本实施例中,第一次夹层板部41和第二次夹层板部42之间的夹角设置为38°。

在本实施例中,位于第三密封区间段30的第一次通孔体14的直径和第二次通孔体15的直径与位于第四密封区间段40的第三通孔体16的直径和第四通孔体17的直径与位于第五密封区间段50的第五通孔体18的直径和第六通孔体19的直径与位于第六密封区间段60的第七通孔体101的直径和第八通孔体102的直径的比例设置为2.23:1.52: 1.2: 1, 第一次通孔体14的直径与第二次通孔体15的直径的比例设置为1:0.88,第三通孔体16的直径和第四通孔体17的直径的比例设置为1:0.88,第五通孔体18的直径和第六通孔体19的直径的比例设置为1:0.88,第七通孔体101的直径和第八通孔体102的直径的比例设置为1:0.88。

本发明的第一次个实施例之一的支持例之二,选取大豆,其步骤是:

一、分级

用分级筛分离出大豆中的未成熟粒、霉变粒、破碎粒等不完善粒,把饱满颗粒留用,

二、烘干/冷却

使用热风气流干燥机对花生进行烘干处理,使花生烘干后水分控制在6%,然后迅速用冷空气把油粒温度降至40℃,

三、破碎/脱皮

使用齿辊式破碎机把花生的红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,

四、烘炒

将总量30%的花生瓣送至烘炒炉中进行处理,保持烘炒处理的温度为200℃,

五、降温与轧糁

把烘炒后的花生瓣进行降温,降温后通过齿辊式破碎机轧成碎粒状,

六、蒸炒

把碎粒状与总量的余量75%的花生瓣进行混合,在基于六层体的榨油装置中进行蒸炒处理,得到含水量为4%的油料原料,

七、榨油

使用螺旋榨油机对油料原料进行榨油处理,保持油料原料的温度95℃,使螺旋榨油机的主轴转速为13rpm,饼料的厚度为9mm,

八、脱水

使用压榨后得到的饼沫对油液进行吸水处理,得到纯度的油液。

在本实施例中,其步骤是:把油料原料进行分拣剔除杂质和粉碎,得到8mm的油料原料颗粒,按照重量比例:油料原料和水的比例10:1,把油料原料颗粒通过第九通孔体103进入到第一次密封区间段10中,把水流通过第十通孔体104注入到第一次密封区间段10中,启动第一次拌料装置95进行工作,底座气动机带动第一次杆部951进行转动,板部952对浸入水中的油料原料颗粒进行拨动,在第一次密封区间段10中对油料原料颗粒进行浸水2小时处理,等完成油料原料颗粒浸水处理后,使位于第一次隔板2上的管壳8中控制阀门9处于开启状态,浸水处理的油料原料颗粒通过位于第一次隔板2上的管壳8排入到第二次密封区间段20中,当完成浸水处理的油料原料颗粒排入到第二次密封区间段20后,使位于第一次隔板2上的管壳8中控制阀门9处于关闭状态,

启动第二次拌料装置96进行工作,底座气动机带动第二次杆部961进行转动,爪部962对浸水处理的油料原料颗粒进行搅拌,在第二次密封区间段20中对浸水处理的油料原料颗粒进行搅拌混合18分钟处理,等完成油料原料颗粒搅拌混合处理后,使位于第二次隔板3上的管壳8中控制阀门9处于开启状态,搅拌混合处理的油料原料颗粒通过位于第二次隔板3上的管壳8排入到第三密封区间段30中,当完成搅拌混合处理的油料原料颗粒排入到第三密封区间段30后,使位于第二次隔板3上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第一次通孔体14进入到位于第一次隔板组4的第一次夹层板部41和第二次夹层板部42之间,由位于第一次隔板组4的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第二次通孔体15回流到第二次附设箱壳92中,保持第三密封区间段30中的温度为90℃,实现对第三密封区间段30中的油料原料颗粒进行60分钟的第一次蒸制处理,产生的水蒸气通过第十二通孔体106和筒壳93排出,等完成油料原料颗粒第一次蒸制处理后,使位于第一次隔板组4上的管壳8中控制阀门9处于开启状态,第一次蒸制处理的油料原料颗粒通过位于第一次隔板组4上的管壳8排入到第四密封区间段40中,当完成第一次蒸制处理的油料原料颗粒排入到第四密封区间段40后,使位于第一次隔板组4上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第三通孔体16进入到位于第二次隔板组5的第一次夹层板部41和第二次夹层板部42之间,由位于第二次隔板组5的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第四通孔体17回流到第二次附设箱壳92中,保持第四密封区间段40中的温度为90℃,实现对第四密封区间段40中的油料原料颗粒进行60分钟的第二次蒸制处理,产生的水蒸气通过第十三通孔体107和筒壳93排出,等完成油料原料颗粒第二次蒸制处理后,使位于第二次隔板组5上的管壳8中控制阀门9处于开启状态,第二次蒸制处理的油料原料颗粒通过位于第二次隔板组5上的管壳8排入到第五密封区间段50中,当完成第二次蒸制处理的油料原料颗粒排入到第五密封区间段50后,使位于第二次隔板组5上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第五通孔体18进入到位于第三隔板组6的第一次夹层板部41和第二次夹层板部42之间,由位于第三隔板组6的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第六通孔体19回流到第二次附设箱壳92中,保持第五密封区间段50中的温度为100℃,启动位于第三隔板组6上的第三拌料装置97进行工作,底座气动机带动双头气动机部973进行转动,双头气动机部973通过第三杆部971带动螺旋叶片部972进行转动,螺旋叶片部972对第二次蒸制处理的油料原料颗粒进行上下翻动,实现对第五密封区间段50中的油料原料颗粒进行60分钟的第一次炒制处理,产生的水蒸气通过第十四通孔体108和筒壳93排出,等完成油料原料颗粒第一次炒制处理后,使位于第三隔板组6上的管壳8中控制阀门9处于开启状态,第一次炒制处理的油料原料颗粒通过位于第三隔板组6上的管壳8排入到第六密封区间段60中,当完成第一次炒制处理的油料原料颗粒排入到第六密封区间段60后,使位于第三隔板组6上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第七通孔体101进入到位于第四隔板组7的第一次夹层板部41和第二次夹层板部42之间,由位于第四隔板组7的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第八通孔体102回流到第二次附设箱壳92中,保持第六密封区间段60中的温度为80℃,启动位于第四隔板组7上的第三拌料装置97进行工作,底座气动机带动双头气动机部973进行转动,双头气动机部973通过第三杆部971带动螺旋叶片部972进行转动,螺旋叶片部972对第一次炒制处理的油料原料颗粒进行上下翻动,实现对第六密封区间段60中的油料原料颗粒进行50分钟的第二次炒制处理,产生的水蒸气通过第十五通孔体109和筒壳93排出,等完成油料原料颗粒第二次炒制处理后,使位于第四隔板组7上的管壳8中控制阀门9处于开启状态,第二次炒制处理的油料原料颗粒通过位于第四隔板组7上的管壳8排入到第七密封区间段70中,当完成第一次炒制处理的油料原料颗粒排入到第七密封区间段70后,使位于第四隔板组7上的管壳8中控制阀门9处于关闭状态,

第二次炒制处理的油料原料颗粒通过第十一通孔体105进入到螺杆挤油机中,由螺杆挤油机对油料原料颗粒进行榨油处理。

在本实施例中,第一次夹层板部41和第二次夹层板部42之间的夹角设置为43°。

在本实施例中,位于第三密封区间段30的第一次通孔体14的直径和第二次通孔体15的直径与位于第四密封区间段40的第三通孔体16的直径和第四通孔体17的直径与位于第五密封区间段50的第五通孔体18的直径和第六通孔体19的直径与位于第六密封区间段60的第七通孔体101的直径和第八通孔体102的直径的比例设置为2.48: 1.98: 1.48: 1,第一次通孔体14的直径与第二次通孔体15的直径的比例设置为1: 0.92,第三通孔体16的直径和第四通孔体17的直径的比例设置为1: 0.92,第五通孔体18的直径和第六通孔体19的直径的比例设置为1: 0.92,第七通孔体101的直径和第八通孔体102的直径的比例设置为1: 0.92。

本发明的第一次个实施例之一的支持例之三,选取核桃,其步骤是:

一、分级

用分级筛分离出核桃中的未成熟粒、霉变粒、破碎粒等不完善粒,把饱满颗粒留用,

二、烘干/冷却

使用热风气流干燥机对花生进行烘干处理,使花生烘干后水分控制在5.5%,然后迅速用冷空气把油粒温度降至37℃,

三、破碎/脱皮

使用齿辊式破碎机把花生的红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,

四、烘炒

将总量27%的花生瓣送至烘炒炉中进行处理,保持烘炒处理的温度为190℃,

五、降温与轧糁

把烘炒后的花生瓣进行降温,降温后通过齿辊式破碎机轧成碎粒状,

六、蒸炒

把碎粒状与总量的余量72%的花生瓣进行混合,在基于六层体的榨油装置中进行蒸炒处理,得到含水量为3.5%的油料原料,

七、榨油

使用螺旋榨油机对油料原料进行榨油处理,保持油料原料的温度90℃,使螺旋榨油机的主轴转速为12rpm,饼料的厚度为8mm,

八、脱水

使用压榨后得到的饼沫对油液进行吸水处理,得到纯度的油液。

在本实施例中,其步骤是:把油料原料进行分拣剔除杂质和粉碎,得到6mm的油料原料颗粒,按照重量比例:油料原料和水的比例9:1,把油料原料颗粒通过第九通孔体103进入到第一次密封区间段10中,把水流通过第十通孔体104注入到第一次密封区间段10中,启动第一次拌料装置95进行工作,底座气动机带动第一次杆部951进行转动,板部952对浸入水中的油料原料颗粒进行拨动,在第一次密封区间段10中对油料原料颗粒进行浸水1.5小时处理,等完成油料原料颗粒浸水处理后,使位于第一次隔板2上的管壳8中控制阀门9处于开启状态,浸水处理的油料原料颗粒通过位于第一次隔板2上的管壳8排入到第二次密封区间段20中,当完成浸水处理的油料原料颗粒排入到第二次密封区间段20后,使位于第一次隔板2上的管壳8中控制阀门9处于关闭状态,

启动第二次拌料装置96进行工作,底座气动机带动第二次杆部961进行转动,爪部962对浸水处理的油料原料颗粒进行搅拌,在第二次密封区间段20中对浸水处理的油料原料颗粒进行搅拌混合14分钟处理,等完成油料原料颗粒搅拌混合处理后,使位于第二次隔板3上的管壳8中控制阀门9处于开启状态,搅拌混合处理的油料原料颗粒通过位于第二次隔板3上的管壳8排入到第三密封区间段30中,当完成搅拌混合处理的油料原料颗粒排入到第三密封区间段30后,使位于第二次隔板3上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第一次通孔体14进入到位于第一次隔板组4的第一次夹层板部41和第二次夹层板部42之间,由位于第一次隔板组4的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第二次通孔体15回流到第二次附设箱壳92中,保持第三密封区间段30中的温度为85℃,实现对第三密封区间段30中的油料原料颗粒进行55分钟的第一次蒸制处理,产生的水蒸气通过第十二通孔体106和筒壳93排出,等完成油料原料颗粒第一次蒸制处理后,使位于第一次隔板组4上的管壳8中控制阀门9处于开启状态,第一次蒸制处理的油料原料颗粒通过位于第一次隔板组4上的管壳8排入到第四密封区间段40中,当完成第一次蒸制处理的油料原料颗粒排入到第四密封区间段40后,使位于第一次隔板组4上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第三通孔体16进入到位于第二次隔板组5的第一次夹层板部41和第二次夹层板部42之间,由位于第二次隔板组5的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第四通孔体17回流到第二次附设箱壳92中,保持第四密封区间段40中的温度为85℃,实现对第四密封区间段40中的油料原料颗粒进行55分钟的第二次蒸制处理,产生的水蒸气通过第十三通孔体107和筒壳93排出,等完成油料原料颗粒第二次蒸制处理后,使位于第二次隔板组5上的管壳8中控制阀门9处于开启状态,第二次蒸制处理的油料原料颗粒通过位于第二次隔板组5上的管壳8排入到第五密封区间段50中,当完成第二次蒸制处理的油料原料颗粒排入到第五密封区间段50后,使位于第二次隔板组5上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第五通孔体18进入到位于第三隔板组6的第一次夹层板部41和第二次夹层板部42之间,由位于第三隔板组6的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第六通孔体19回流到第二次附设箱壳92中,保持第五密封区间段50中的温度为110℃,启动位于第三隔板组6上的第三拌料装置97进行工作,底座气动机带动双头气动机部973进行转动,双头气动机部973通过第三杆部971带动螺旋叶片部972进行转动,螺旋叶片部972对第二次蒸制处理的油料原料颗粒进行上下翻动,实现对第五密封区间段50中的油料原料颗粒进行55分钟的第一次炒制处理,产生的水蒸气通过第十四通孔体108和筒壳93排出,等完成油料原料颗粒第一次炒制处理后,使位于第三隔板组6上的管壳8中控制阀门9处于开启状态,第一次炒制处理的油料原料颗粒通过位于第三隔板组6上的管壳8排入到第六密封区间段60中,当完成第一次炒制处理的油料原料颗粒排入到第六密封区间段60后,使位于第三隔板组6上的管壳8中控制阀门9处于关闭状态,

第一次附设箱壳91的加热油通过第七通孔体101进入到位于第四隔板组7的第一次夹层板部41和第二次夹层板部42之间,由位于第四隔板组7的第二次夹层板部42上的第一次通道板组981、第二次通道板组982和分流块983对加热油进行导向分流,加热油再通过第八通孔体102回流到第二次附设箱壳92中,保持第六密封区间段60中的温度为90℃,启动位于第四隔板组7上的第三拌料装置97进行工作,底座气动机带动双头气动机部973进行转动,双头气动机部973通过第三杆部971带动螺旋叶片部972进行转动,螺旋叶片部972对第一次炒制处理的油料原料颗粒进行上下翻动,实现对第六密封区间段60中的油料原料颗粒进行45分钟的第二次炒制处理,产生的水蒸气通过第十五通孔体109和筒壳93排出,等完成油料原料颗粒第二次炒制处理后,使位于第四隔板组7上的管壳8中控制阀门9处于开启状态,第二次炒制处理的油料原料颗粒通过位于第四隔板组7上的管壳8排入到第七密封区间段70中,当完成第一次炒制处理的油料原料颗粒排入到第七密封区间段70后,使位于第四隔板组7上的管壳8中控制阀门9处于关闭状态,

第二次炒制处理的油料原料颗粒通过第十一通孔体105进入到螺杆挤油机中,由螺杆挤油机对油料原料颗粒进行榨油处理。

在本实施例中,第一次夹层板部41和第二次夹层板部42之间的夹角设置为40°。

在本实施例中,位于第三密封区间段30的第一次通孔体14的直径和第二次通孔体15的直径与位于第四密封区间段40的第三通孔体16的直径和第四通孔体17的直径与位于第五密封区间段50的第五通孔体18的直径和第六通孔体19的直径与位于第六密封区间段60的第七通孔体101的直径和第八通孔体102的直径的比例设置为2.3:1.7: 1.3: 1, 第一次通孔体14的直径与第二次通孔体15的直径的比例设置为1: 0.90,第三通孔体16的直径和第四通孔体17的直径的比例设置为1: 0.90,第五通孔体18的直径和第六通孔体19的直径的比例设置为1: 0.90,第七通孔体101的直径和第八通孔体102的直径的比例设置为1:0.90。

本发明的第一次个实施例之二,包含有温度传感器、底座电机和双头电机并且温度传感器分别设置在第三密封区间段30、第四密封区间段40、第五密封区间段50、第六密封区间段60和第七密封区间段70中,底座电机的下端端面部分别设置为与第一次隔板2、第二次隔板3和第三夹层板部61联接并且底座电机的端轴分别设置为与第一次杆部951、第二次杆部961和双头电机联接,双头电机的端轴设置为与第三杆部971联接并且控制阀门9设置为电动控制阀。

通过温度传感器、底座电机和双头电机,形成了对第三密封区间段30、第四密封区间段40、第五密封区间段50、第六密封区间段60、第七密封区间段70、第一次隔板2、第二次隔板3、第三夹层板部61、第一次杆部951、第二次杆部961和第三杆部971的支撑连接点,由温度传感器,实现了与第三密封区间段30的连接,实现了与第四密封区间段40的连接,实现了与第五密封区间段50的连接,实现了与第六密封区间段60的连接,实现了与第七密封区间段70的连接,其技术目的在于:用于作用对第三密封区间段30、第四密封区间段40、第五密封区间段50、第六密封区间段60和第七密封区间段70进行检测温度的部件,由底座电机,实现了与第一次隔板2的连接,实现了与第二次隔板3的连接,实现了与第三夹层板部61的连接,实现了与第一次杆部951的连接,实现了与第二次杆部961的连接,由双头电机,实现了与第三杆部971的连接,其技术目的在于:用于作用替代底座气动机和双头气动机部973的部件。

一种基于低温状态的榨油方法在花生油、大豆油和核桃油的应用。

本发明的第二个实施例,按照保持压榨状态下的饼料的压实度的方式集成榨油方法步骤。

本发明的第二个实施例是以第一个实施例为基础。

本发明具有下特点:

1、由于设计了限定含水量和搾压温度的数值,从而保证了油料原料的饼料的压实度,实现了出油率为45%,因此提高了出油率。

2、由于设计了塔壳1、第一次隔板2、第二次隔板3、第一次隔板组4、第二次隔板组5、第三隔板组6、第四隔板组7、管壳8、控制阀门9、第一次附设箱壳91、第二次附设箱壳92、筒壳93、观察窗94、第一次拌料装置95、第二次拌料装置96、第三拌料装置97和导热板组98,实现了蒸炒的连续性。

3、由于设计了榨油温度为85-95℃,防止了营养物的流失。

4、由于设计了含水量为3-4%,保证了饼料在压榨的完整度,防止发生饼料出现散开现象,通过水的带动渗透流动,提高了出油率。

5、由于设计了对结构形状进行了数值范围的限定,使数值范围为本发明的技术方案中的技术特征,不是通过公式计算或通过有限次试验得出的技术特征,试验表明该数值范围的技术特征取得了很好的技术效果。

6、由于设计了本发明的技术特征,在技术特征的单独和相互之间的集合的作用,通过试验表明,本发明的各项性能指标为现有的各项性能指标的至少为1.7倍,通过评估具有很好的市场价值。

还有其它的与保持压榨状态下的饼料的压实度相同或相近似的技术特征都是本发明的实施例之一,并且以上所述实施例的各技术特征可以进行任意的组合,为满足专利法、专利实施细则和审查指南的要求,不再对上述实施例中的各个技术特征所有可能的组合的实施例都进行描述。

上述实施例只是本发明所提供的基于低温状态的榨油方法和应用的一种实现形式,根据本发明所提供的方案的其他变形,增加或者减少其中的成份或步骤,或者将本发明用于其他的与本发明接近的技术领域,均属于本发明的保护范围。

- 基于低温状态的榨油方法和应用

- 一种基于状态驱动引擎的资源过程状态管理的应用方法