一种F型焊接连接板结构

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于汽车零部件制造技术领域,更具体地说,特别涉及一种F型焊接连接板结构。

背景技术

座椅骨架属于座椅总成的装配关键件,骨架连接板又是骨架焊接的关键特性,不仅是装配的关键连接点,也是座椅总成承重受力的关键部位,所以设计的合理性直接关系着座椅的总成质量,“I”形骨架连接板由于结构简单成本较低,因此目前依然被大多数生产厂家持续使用。

现有的“I”型连接板与骨架焊管接触面积小,焊缝比较集中,形成小“△”焊缝,且焊接受热后,骨架焊管化学成分及物理性能发生变化,在长期受力的情况下容易断裂变形,影响到整车的安全状况和乘坐人的人身安全,后期厂家容易被质量索赔,无形中增加了成本,实用性不高。

于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种F型焊接连接板结构,以期达到更加实用的目的。

发明内容

为了解决上述技术问题,本发明提供一种F型焊接连接板结构,以解决现有的“I”型连接板与骨架焊管接触面积小,焊缝比较集中,形成小“△”焊缝,且焊接受热后,骨架焊管化学成分及物理性能发生变化,在长期受力的情况下容易断裂变形,影响到整车的安全状况和乘坐人的人身安全,后期厂家容易被质量索赔,无形中增加了成本,实用性不高的问题。

本发明F型焊接连接板结构的目的与功效,由以下具体技术手段所达成:

一种F型焊接连接板结构,包括骨架焊管;所述骨架焊管的管体外部焊接在连接板的板体顶面。

进一步的,所述连接板的板体中部设有顶焊接板。

进一步的,所述连接板板体的底部设有底焊接板,且底焊接板为圆弧形设计。

进一步的,所述连接板的截面形状为倒置的“F”形。

与现有技术相比,本发明具有如下有益效果:

该装置将传统的“I”型连接板更改为倒“F”型连接板,更改后连接板与骨架焊管接触面积增大,并且焊接点合理分布在骨架焊管上下位置,形成更大的“△”焊接位置,减少焊管受热变形,焊点连接更为合理,使得骨架焊管焊接在连接板上更为坚固耐用,降低了质量索赔的次数,提高了该装置的实用性和稳定性。

附图说明

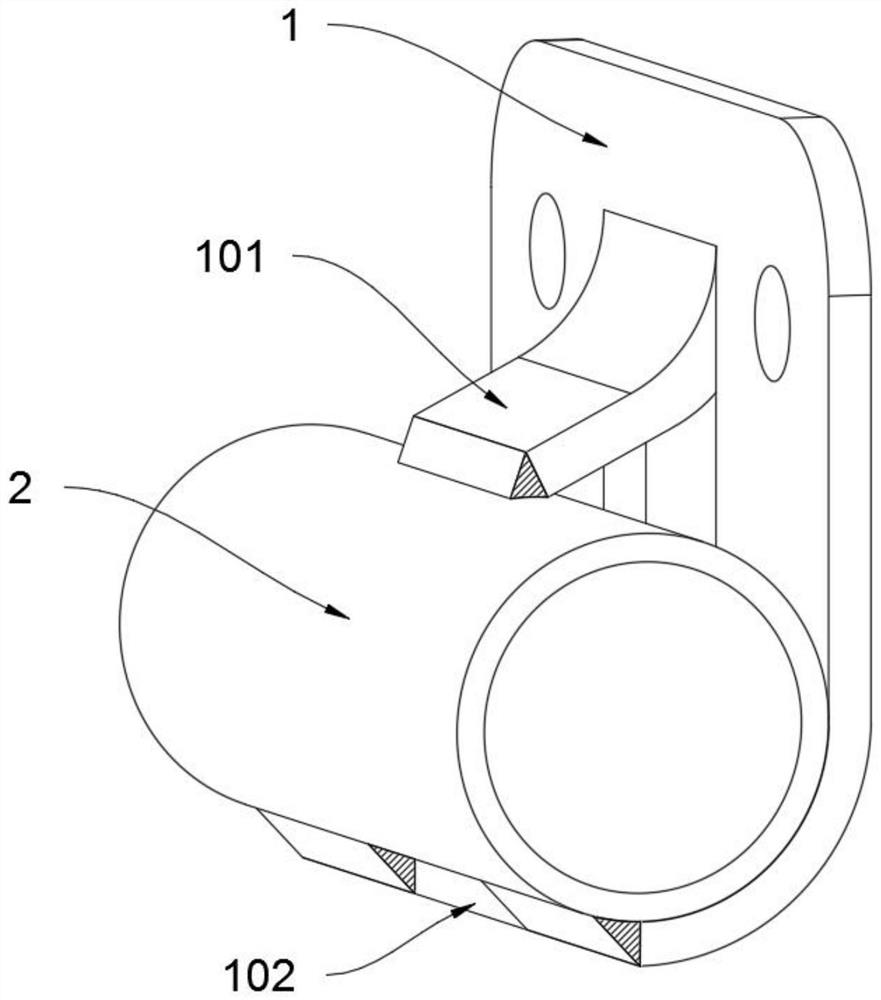

图1是本发明的结构示意图。

图2是本发明骨架焊管焊接在连接板后焊点的结构示意图。

图3是本发明连接板的右视图。

图4骨架焊管焊接在传统“I”形连接板后焊点的结构示意图。

图中,部件名称与附图编号的对应关系为:

1、连接板;2、骨架焊管;101、顶焊接板;102、底焊接板。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例:

如附图1至附图4所示:

本发明提供一种F型焊接连接板结构,包括骨架焊管2;连接板1的板体中部设有顶焊接板101,如附图1和附图3所示,该设计使得骨架焊管2的顶面能够焊接在顶焊接板101上,如附图2所示,形成更大的“△”焊接位置,使得骨架焊管2焊接在连接板1上更为坚固耐用,提高了该装置的稳定性;连接板1板体的底部设有底焊接板102,且底焊接板102为圆弧形设计,如附图1和附图3所示,该设计骨架焊管2的底面能够焊接在底焊接板102上,如附图2所示,形成更大的“△”焊接位置,使得骨架焊管2焊接在连接板1上更为坚固耐用,提高了该装置的稳定性;骨架焊管2的管体外部焊接在连接板1的板体顶面。

其中,连接板1的截面形状为倒置的“F”形,如附图3所示,该设计使得连接板1与骨架焊管2的接触面积增大,并且焊接点合理分布在骨架焊管2上下位置,形成更大的“△”焊接位置,如附图2所示,减少焊管受热变形,焊点连接更为合理,使得骨架焊管2焊接在连接板1上更为坚固耐用,降低了质量索赔的次数,提高了该装置的实用性。

本实施例的具体使用方式与作用:

本发明中,将骨架焊管2放置在连接板1的板体上,将骨架焊管2的顶面焊接在顶焊接板101上,将骨架焊管2的底面焊接在底焊接板102上即可,参照附图2和附图4所示,该装置倒置的“F”形的连接板1与传统的“I”形板相比,该装置的连接板1与骨架焊管2的接触面积增大,并且焊接点合理分布在骨架焊管2上下位置,形成更大的“△”焊接位置,减少焊管受热变形,焊点连接更为合理,使得骨架焊管2焊接在连接板1上更为坚固耐用。

本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

- 一种F型焊接连接板结构

- 一种便于多次焊接连接的锂离子电池盖板结构