一种香薰精油制备方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于精油制备技术领域,具体涉及一种香薰精油制备方法。

背景技术

香熏精油是指由花、叶、水果皮、树皮等所抽出的一种挥发性油,香熏精油具有植物特有的芳香及药理上的效果。香薰精油的制备有多种方法,例如脂吸法、浸泡法和榨取法等,其中,浸泡法是针对花瓣类原料最常使用的方法。浸泡法是将原料泡入热油中,使得原料的香气物质释放于油中,再对混合了香气物质的热油进行蒸馏。目前在浸泡法制备以花瓣为原料的香薰精油时存在以下的问题:(1)浸泡在热油中的花瓣因为浮力作用聚集在靠近热油表面的区域,花瓣间相互挤压卷曲,导致热油无法与花瓣表面充分接触,故需对花瓣进行搅拌。对花瓣搅拌过程中容易产生气泡,气泡会粘附在花瓣表面会降低热油的浸泡效果;(2)由于靠近热源的油温较高,远离热源的油温较低,对花瓣进行搅拌时无法保证热油各处温度均衡,导致热油的浸泡效果较差。

发明内容

(一)要解决的技术问题

本发明提供了一种香薰精油制备方法,目的在于解决目前用浸泡法制备以花瓣为原料的香薰精油时存在以下的问题:(1)浸泡在热油中的花瓣因为浮力作用聚集在靠近热油表面的区域,花瓣间相互挤压卷曲,导致热油无法与花瓣表面充分接触,故需对花瓣进行搅拌。对花瓣搅拌过程中容易产生气泡,气泡会粘附在花瓣表面会降低热油的浸泡效果;(2)由于靠近热源的油温较高,远离热源的油温较低,对花瓣进行搅拌时无法保证热油各处温度均衡,导致热油的浸泡效果较差。

(二)技术方案

为解决上述技术问题,本发明采用如下技术方案:

一种香薰精油制备方法,包括以下步骤:

步骤一、原料准备:将原料花朵中的花瓣摘下,将花瓣清洗干净后烘干表面的水分。

步骤二、热油浸泡:将步骤一烘干后的花瓣浸入热油中,浸泡后将花瓣从热油中取出。

步骤三、蒸馏提取:对浸泡花瓣后的热油继续加热,对挥发的香气物质冷却收集即可。

其中,步骤二采用一种香薰精油制备装置配合完成,所述香薰精油制备装置包括水平的安装板,安装板上表面通过支撑杆固定安装有顶面开口的加热箱,加热箱内竖直开设有圆柱形的工作腔。安装板下表面固定安装有支撑腿。安装板下表面竖直固定安装有驱动电机,驱动电机的输出端固定安装有贯穿安装板和加热箱底板且与工作腔轴线重合的主轴。安装板上围绕主轴均匀分布有四个安装轴,安装轴竖直贯穿加热箱底板且与安装板以及加热箱底板转动配合。安装轴上通过支架固定安装有搅动叶片。安装板和加热箱底板之间安装有往复转动机构。加热箱侧板内部均匀安装有加热丝。将浸泡油和花瓣送入工作腔内,花瓣因浮力作用漂浮在油液表面,通过加热丝对油液进行加热,使得油液升温成为热油。通过驱动电机带动主轴转动,从而通过往复转动机构带动安装轴和搅动叶片往复转动。搅动叶片往复转动时使得油液产生不规则流动,从而使得漂浮在热油表面的花瓣分散在热油中。

主轴顶部水平固定安装有刚性杆,刚性杆端部固定安装有第一磁铁块。工作腔侧壁上水平固定安装有与工作腔轴线重合的支撑环,支撑环竖直安装有若干个沿其周向均匀分布的第一弹簧。第一弹簧顶部水平安装有与工作腔轴线重合的筛板。筛板外侧壁与工作腔侧壁竖直滑动配合。筛板下表面沿主轴周向固定安装有若干个间隔分布的第二磁铁块和第三磁铁块。第二磁铁块和第三磁铁块与第一磁铁块位置对应。所述筛板包括第一筛孔、第二筛孔、密封片和限位支杆。筛板上开设有若干个竖直贯穿筛板的第一筛孔和第二筛孔,第一筛孔的横截面面积小于第二筛孔的横截面面积。第二筛孔侧壁上转动安装有两个对称设置的密封片,两个密封片的端部对接在一起。第二筛孔侧壁上位于密封片下方固定安装有限位支杆,限位支杆顶端与密封片下表面相互配合。加热箱顶面安装有顶板,顶板包括条形板和压块。条形板有多个且条形板下表面与筛板上表面配合,条形板外端与加热箱内侧壁和顶面相互配合,所有条形板内端固定连接在一起。条形板底面固定安装有若干个与第二筛孔位置对应且相互配合的压块。主轴转动时带动刚性杆和第一磁铁块同步转动,第一磁铁块周期性地靠近和远离第二磁铁块和第三磁铁块,第一磁铁块靠近第二磁铁块时,二者产生互斥力,筛板、第二磁铁块和第三磁铁块上升并拉伸第一弹簧;第一磁铁块靠近第三磁铁块时,二者产生吸引力,筛板、第二磁铁块和第三磁铁块下降并压缩第一弹簧。随着主轴持续转动,筛板产生周期性地上下移动。筛板下移时接触到混合了泡沫的热油,一部分热油穿过第一筛孔后进入到筛板上方,另一部分热油夹杂着泡沫推开密封片穿过第二筛孔后进入筛板上方。筛板上移时筛板上方夹杂着泡沫的热油穿过第一筛孔后滴落到筛板下方;此时密封片下表面贴合在限位支杆顶端,第二筛孔处于闭合状态;泡沫留在筛板上表面以及第二筛孔内。随着筛板的上升,压块进入第二筛孔内,条形板下表面贴合到筛板上表面。留在筛板上表面以及第二筛孔内的泡沫受到挤压后破碎,从而完成对泡沫的消除。

作为本发明的一种优选技术方案,所述搅动叶片为扇形结构,且搅动叶片的宽度自上而下逐渐变大,当搅动叶片水平转动时,靠近搅动叶片上方的热油流速慢,靠近搅动叶片下方的热油流速快,从而使得热油在水平流动的同时产生上下流动,保证了热油各处温度均衡。

作为本发明的一种优选技术方案,所述主轴上安装有清理机构。清理机构包括水平杆和毛刷辊。水平杆的数量为多个,水平杆沿主轴径向布置且均匀固定安装在主轴上。水平杆端部竖直转动安装有毛刷辊,毛刷辊贴合在工作腔侧壁上。主轴转动时带动水平杆和毛刷辊转动,毛刷辊对受离心力作用贴附在工作腔侧壁上的花瓣进行搅动清理,避免贴附在工作腔侧壁上的花瓣影响工作腔侧壁的散热。

作为本发明的一种优选技术方案,所述毛刷辊底端固定安装有锥齿轮。工作腔侧壁上水平固定安装有与锥齿轮啮合的锥齿圈。由于锥齿轮与锥齿圈相互啮合,故毛刷辊转动时锥齿轮会带动毛刷辊产生自转,提高了对贴附在工作腔侧壁上花瓣的清理效果。

作为本发明的一种优选技术方案,所述往复转动机构包括导向盘、滑动杆、滚轮、竖直板、第二弹簧、齿条、套筒和扇形齿轮。导向盘水平固定安装在主轴上位于安装板和加热箱底板之间的位置。导向盘外壁为均匀的波浪形。安装板上表面均匀布置有四个沿主轴径向布置的滑动杆。滑动杆上转动安装有与导向盘外壁贴合在一起的滚轮。安装板上表面对应滑动杆的位置固定安装有竖直板,竖直板与滑动杆外端面之间沿主轴径向安装有第二弹簧。滑动杆上固定安装有与其相互平行的齿条。安装轴上固定安装有套筒,套筒上固定安装有与齿条相互啮合的扇形齿轮。主轴转动时带动导向盘转动,滑动杆和滚轮在导向盘的推力作用以及第二弹簧的弹力作用下周期性地沿主轴径向往复滑动,从而带动齿条周期性地沿主轴径向往复滑动。齿条往复滑动时带动扇形齿轮和套筒往复转动,从而实现了安装轴的往复转动。

作为本发明的一种优选技术方案,所述安装板上表面固定安装有与滑动杆相互配合的限位板,以保证滑动杆沿主轴径向往复滑动。

(三)有益效果

本发明至少具有如下有益效果:

(1)本发明解决了目前用浸泡法制备以花瓣为原料的香薰精油时存在以下的问题:浸泡在热油中的花瓣因为浮力作用聚集在靠近热油表面的区域,花瓣间相互挤压卷曲,导致热油无法与花瓣表面充分接触,故需对花瓣进行搅拌。对花瓣搅拌过程中容易产生气泡,气泡会粘附在花瓣表面会降低热油的浸泡效果;由于靠近热源的油温较高,远离热源的油温较低,对花瓣进行搅拌时无法保证热油各处温度均衡,导致热油的浸泡效果较差。

(2)本发明对热油中的花瓣进行搅拌时,通过筛板对热油中的气泡进行过滤,使得气泡留存在筛板上表面,并通过顶板和压块对筛板上表面的气泡进行挤压,从而消除了搅拌过程中产生的气泡,避免了气泡粘附在花瓣表面,提高了热油的浸泡效果。

(3)本发明对热油中的花瓣进行搅拌时,通过搅动叶片的水平转动带动热油产生水平方向的流动;通过将搅动叶片的宽度设置成自上而下逐渐变大,使得搅动叶片水平转动时竖直方向上热油的流速产生差异,从而使得热油产生竖直方向的流动,保证了热油中各处油温均衡,提高了热油的浸泡效果。

附图说明

下面结合附图和实施例对本发明进一步说明。

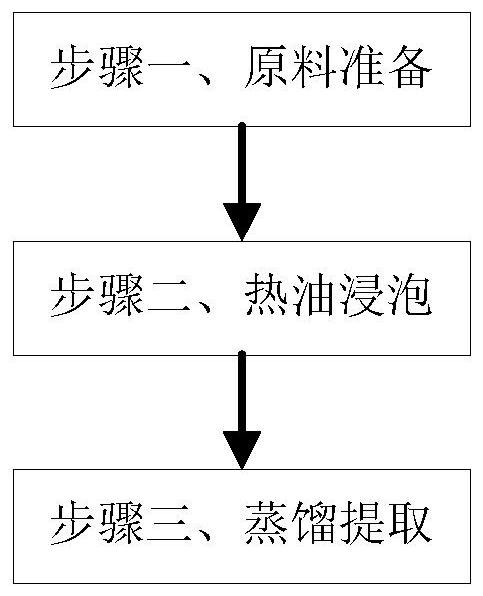

图1为本发明实施例中香薰精油制备方法的步骤图;

图2为本发明实施例中香薰精油制备装置的内部结构示意图;

图3为本发明实施例中往复转动机构的结构示意图;

图4为图2中A处的放大示意图;

图5为本发明实施例中筛板的立体结构示意图;

图6为本发明实施例中顶板的立体结构示意图。

图中:1-安装板、2-加热箱、3-工作腔、4-驱动电机、5-主轴、6-安装轴、7-搅动叶片、8-往复转动机构、81-导向盘、82-滑动杆、83-滚轮、84-竖直板、85-第二弹簧、86-齿条、87-套筒、88-扇形齿轮、89-限位板、9-加热丝、10-刚性杆、11-第一磁铁块、12-支撑环、13-第一弹簧、14-筛板、141-第一筛孔、142-第二筛孔、143-密封片、144-限位支杆、15-第二磁铁块、16-第三磁铁块、17-顶板、171-条形板、172-压块、18-清理机构、181-水平杆、182-毛刷辊、19-锥齿轮、20-锥齿圈。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1所示,本实施例提供了一种香薰精油制备方法,包括以下步骤:

步骤一、原料准备:将原料花朵中的花瓣摘下,将花瓣清洗干净后烘干表面的水分。

步骤二、热油浸泡:将步骤一烘干后的花瓣浸入热油中,浸泡后将花瓣从热油中取出。

步骤三、蒸馏提取:对浸泡花瓣后的热油继续加热,对挥发的香气物质冷却收集即可。

其中,步骤二采用如图2至图6所示一种香薰精油制备装置配合完成,所述香薰精油制备装置包括水平的安装板1,安装板1上表面通过支撑杆固定安装有顶面开口的加热箱2,加热箱2内竖直开设有圆柱形的工作腔3。安装板1下表面固定安装有支撑腿。安装板1下表面竖直固定安装有驱动电机4,驱动电机4的输出端固定安装有贯穿安装板1和加热箱2底板且与工作腔3轴线重合的主轴5。安装板1上围绕主轴5均匀分布有四个安装轴6,安装轴6竖直贯穿加热箱2底板且与安装板1以及加热箱2底板转动配合。安装轴6上通过支架固定安装有搅动叶片7。搅动叶片7为扇形结构,且搅动叶片7的宽度自上而下逐渐变大,当搅动叶片7水平转动时,靠近搅动叶片7上方的热油流速慢,靠近搅动叶片7下方的热油流速快,从而使得热油在水平流动的同时产生上下流动,保证了热油各处温度均衡。安装板1和加热箱2底板之间安装有往复转动机构8。加热箱2侧板内部均匀安装有加热丝9。将浸泡油和花瓣送入工作腔3内,花瓣因浮力作用漂浮在油液表面,通过加热丝9对油液进行加热,使得油液升温成为热油。通过驱动电机4带动主轴5转动,从而通过往复转动机构8带动安装轴6和搅动叶片7往复转动。搅动叶片7往复转动时使得油液产生不规则流动,从而使得漂浮在热油表面的花瓣分散在热油中。

主轴5顶部水平固定安装有刚性杆10,刚性杆10端部固定安装有第一磁铁块11。工作腔3侧壁上水平固定安装有与工作腔3轴线重合的支撑环12,支撑环12竖直安装有若干个沿其周向均匀分布的第一弹簧13。第一弹簧13顶部水平安装有与工作腔3轴线重合的筛板14。筛板14外侧壁与工作腔3侧壁竖直滑动配合。筛板14下表面沿主轴5周向固定安装有若干个间隔分布的第二磁铁块15和第三磁铁块16。第二磁铁块15和第三磁铁块16与第一磁铁块11位置对应。所述筛板14包括第一筛孔141、第二筛孔142、密封片143和限位支杆144。筛板14上开设有若干个竖直贯穿筛板14的第一筛孔141和第二筛孔142,第一筛孔141的横截面面积小于第二筛孔142的横截面面积。第二筛孔142侧壁上转动安装有两个对称设置的密封片143,两个密封片143的端部对接在一起。第二筛孔142侧壁上位于密封片143下方固定安装有限位支杆144,限位支杆144顶端与密封片143下表面相互配合。加热箱2顶面安装有顶板17,顶板17包括条形板171和压块172。条形板171有多个且条形板171下表面与筛板14上表面配合,条形板171外端与加热箱2内侧壁和顶面相互配合,所有条形板171内端固定连接在一起。条形板171底面固定安装有若干个与第二筛孔142位置对应且相互配合的压块172。主轴5转动时带动刚性杆10和第一磁铁块11同步转动,第一磁铁块11周期性地靠近和远离第二磁铁块15和第三磁铁块16,第一磁铁块11靠近第二磁铁块15时,二者产生互斥力,筛板14、第二磁铁块15和第三磁铁块16上升并拉伸第一弹簧13;第一磁铁块11靠近第三磁铁块16时,二者产生吸引力,筛板14、第二磁铁块15和第三磁铁块16下降并压缩第一弹簧13。随着主轴5持续转动,筛板14产生周期性地上下移动。筛板14下移时接触到混合了泡沫的热油,一部分热油穿过第一筛孔141后进入到筛板14上方,另一部分热油夹杂着泡沫推开密封片143穿过第二筛孔142后进入筛板14上方。筛板14上移时筛板14上方夹杂着泡沫的热油穿过第一筛孔141后滴落到筛板14下方;此时密封片143下表面贴合在限位支杆144顶端,第二筛孔142处于闭合状态;泡沫留在筛板14上表面以及第二筛孔142内。随着筛板14的上升,压块172进入第二筛孔142内,条形板171下表面贴合到筛板14上表面。留在筛板14上表面以及第二筛孔142内的泡沫受到挤压后破碎,从而完成对泡沫的消除。

主轴5上安装有清理机构18。清理机构18包括水平杆181和毛刷辊182。水平杆181的数量为多个,水平杆181沿主轴5径向布置且均匀固定安装在主轴5上。水平杆181端部竖直转动安装有毛刷辊182,毛刷辊182贴合在工作腔3侧壁上。主轴5转动时带动水平杆181和毛刷辊182转动,毛刷辊对受离心力作用贴附在工作腔3侧壁上的花瓣进行搅动清理,避免贴附在工作腔3侧壁上的花瓣影响工作腔3侧壁的散热。毛刷辊182底端固定安装有锥齿轮19。工作腔3侧壁上水平固定安装有与锥齿轮19啮合的锥齿圈20。由于锥齿轮19与锥齿圈20相互啮合,故毛刷辊182转动时锥齿轮19会带动毛刷辊182产生自转,提高了对贴附在工作腔3侧壁上花瓣的清理效果。

往复转动机构8包括导向盘81、滑动杆82、滚轮83、竖直板84、第二弹簧85、齿条86、套筒87、扇形齿轮88和限位板89。导向盘81水平固定安装在主轴5上位于安装板1和加热箱2底板之间的位置。导向盘81外壁为均匀的波浪形。安装板1上表面均匀布置有四个沿主轴5径向布置的滑动杆82。滑动杆82上转动安装有与导向盘81外壁贴合在一起的滚轮83。安装板1上表面对应滑动杆82的位置固定安装有竖直板84,竖直板84与滑动杆82外端面之间沿主轴5径向安装有第二弹簧85。滑动杆82上固定安装有与其相互平行的齿条86。安装轴6上固定安装有套筒87,套筒87上固定安装有与齿条86相互啮合的扇形齿轮88。主轴5转动时带动导向盘81转动,滑动杆82和滚轮83在导向盘81的推力作用以及第二弹簧85的弹力作用下周期性地沿主轴5径向往复滑动,从而带动齿条86周期性地沿主轴5径向往复滑动。齿条86往复滑动时带动扇形齿轮88和套筒87往复转动,从而实现了安装轴6往复转动。安装板1上表面固定安装有与滑动杆82相互配合的限位板89,以保证滑动杆82沿主轴5径向往复滑动。

本实施例中香薰精油制备装置的工作步骤如下:将浸泡油和花瓣送入工作腔3内,花瓣因浮力作用漂浮在油液表面,通过加热丝9对油液进行加热,使得油液升温成为热油。通过驱动电机4带动主轴5转动,从而通过往复转动机构8带动安装轴6和搅动叶片7往复转动。搅动叶片7往复转动时使得油液产生不规则流动,从而使得漂浮在热油表面的花瓣分散在热油中。主轴5转动时带动刚性杆10和第一磁铁块11同步转动,筛板14产生周期性地上下移动。筛板14下移时接触到混合了泡沫的热油,一部分热油穿过第一筛孔141后进入到筛板14上方,另一部分热油夹杂着泡沫推开密封片143穿过第二筛孔142后进入筛板14上方。筛板14上移时筛板14上方夹杂着泡沫的热油穿过第一筛孔141后滴落到筛板14下方;此时密封片143下表面贴合在限位支杆144顶端,第二筛孔142处于闭合状态;泡沫留在筛板14上表面以及第二筛孔142内。随着筛板14的上升,压块172进入第二筛孔142内,条形板171下表面贴合到筛板14上表面。留在筛板14上表面以及第二筛孔142内的泡沫受到挤压后破碎,从而完成对泡沫的消除。浸泡完成后,取下筛板14和顶板17,将漂浮在热油上的花瓣取出,然后将混合了香气物质的热油抽出即可。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种治疗妇科炎症的香薰精油及其精油香薰贴

- 一种基于粉末态精油的香薰方法及香薰装置