二次变形制备高性能镁合金的方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及高性能镁合金的变形加工工艺,特别是涉及一种利用二次变形工艺提高镁合金力学性能的方法。

背景技术

镁合金被誉为“21世纪绿色金属结构材料”,是目前工程应用中最轻的金属结构材料(1.74g·cm-3),近年来,随着节能减排措施的推进,特别是传统燃油汽车在各国禁售时间表的出台,镁合金在交通运输领域轻量化中的应用优势进一步凸显,同时也对其力学性能提出了更高的要求。变形镁合金具有明显优于铸造镁合金的力学性能,同时与铝合金和钢等材料相比,综合考虑比强度与韧性,变形镁合金的力学性能也更为优异。

但镁合金固有的密排六方晶体结构导致其室温加工性能较差,这阻碍了镁合金的进一步推广应用。因此,探求行之有效的塑性加工新技术、新工艺,生产高质量的新型变形镁合金产品,满足镁合金结构及性能的多样性需求,是当前国际镁工业的发展趋势。

已有研究表明塑性变形前对合金进行预变形有利于其力学性能的改善。如,ParkH等人(Effects of cold pre-forging on microstructure and tensile properties ofextruded AZ80 alloy[J].Materials Science and Engineering:A,2017,708:405-10)对固溶态Mg-7.5Al-0.5Zn-0.2Mn(wt.%)合金的研究表明,经预冷锻和挤压变形(挤压温度:200℃;挤压速度:0.1mm/s;挤压比:20∶1)后,合金屈服强度由353MPa增加至384MPa,延伸率也有小幅度提高。力学性能的改善是因为预冷锻过程在镁合金心部可以引入大量孪晶,因此合金在后续热加工过程中可通过孪晶激发形核机制(TDRX)提高再结晶分数并细化晶粒,从而提高材料的力学性能。但是挤压速度过低,即应变累积效率不高,同时变形前需要长时间固溶处理,在实际工业生产中往往受限难以广泛采用。

CN107999538A公开了一种高体积分数第二相镁合金的应力辅助相扩散及其轧制方法,制备的板材组织细小均匀,析出相形貌圆整,解决了塑性加工成形困难的问题。但其轧制过程中在每道次间需要进行高温退火处理,且轧制后需要进行再结晶处理,制备过程较为繁琐,不适应工业化生产。

此外,近年来,大塑性变形技术(SPD)日益成为制备高性能超细晶金属材料的有效途径。其中,多道次孔型轧制(下称槽轧)是一种新颖的大塑性变形手段,轧制过程中的多道次连续变形使得应变及变形热不断累积,不但可促进动态再结晶的产生并弱化织构,而且内生第二相的破碎及其动态析出可钉扎位错及再结晶晶界。如,T.Mukai等人(Strengthening Mg-Al-Zn alloy by repetitive oblique shear strain with caliberroll[J].Scripta Materialia,2010,62(2):113-116)研究发现,挤压态Mg-3Al-1Zn-0.2Mn(wt.%)合金在200℃,0.5m/s轧制条件下经18道次槽轧后,其屈服强度提高为原挤压态的2倍,同时各向异性显著改善。

综上所述,在现有针对镁合金塑性变形工艺的研究中,要么效果不佳难以满足工程要求,要么效率不高难以广泛应用,限制了其在生产上的应用。

发明内容

本发明的目的旨在针对镁合金塑性成型困难、力学性能不高的问题及当前技术中存在的不足,提供一种利用二次变形工艺制备高性能镁合金的工艺方法。

本发明提供一种种制备高性能镁合金的方法,该方法包括:

步骤1:对镁合金坯料进行表面处理;

步骤2:对经过表面处理后的镁合金坯料进行预挤压变形加工;

步骤3:对经过预挤压变形的镁合金坯料进行机加工处理,以制得具有预定直径的镁合金棒材;以及

步骤4:对机加工处理后的镁合金圆棒进行槽轧变形加工。

优选地,根据本发明,所述镁合金坯料的成为为Mg-M,其中M为Al、Zn、Mn、Si、Zr、Ca、Sn、Bi和RE中的一种或多种并且质量百分比含量为镁合金的0-15%,RE为Y、Gd、Ce和Nd中的一种或多种。

优选地,根据本发明,步骤1中的表面处理是对镁合金坯料的表面进行打磨,以除去油污及氧化皮。

优选地,根据本发明,在步骤2中,将经过表面处理后的镁合金坯料在15~30分钟内加热到预定的挤压温度后,放入加压筒中进行预挤压变形。

优选地,根据本发明,挤压温度为250℃~400℃,挤压速度为0.1~3m/min,挤压比为2∶1~8∶1。

优选地,根据本发明,在步骤3中制得的镁合金棒材的直径为15~60mm。

优选地,根据本发明,所述步骤4包括:

将机加工处理后的棒材在15~30分钟内加热到350~500℃,保温0.5~1.5h,之后降温至200~350℃,保温2~5h;以及

保温结束后,进行槽轧加工,其中初轧温度为200~350℃,终轧温度大于100℃。

优选地,根据本发明,在所述槽轧加工,轧辊速度为0.1~0.5m/s,轧制道次为4~10道次。

优选地,根据本发明,在前一道次轧制结束后,将镁合金棒材旋转90°后进行下一道次轧制,槽轧结束后,室温冷却。

优选地,根据本发明,终轧的道次为两次。

优选地,根据本发明,所述镁合金坯料优选为Mg-Al基合金、Mg-Zr基合金、Mg-Bi基合金或Mg-Sn基合金。

优选地,根据本发明,在所述步骤4中温度高于350℃的处理过程均在氮气氛围下进行。

本发明通过二次变形加工制备的高性能镁合金棒材,改善现有常规塑性加工工艺的不足,即在提高变形镁合金强韧性的同时改善其塑性加工行为。本发明对变形镁及其合金体系均具有优良的处理效果,与常规塑性加工技术不同,本发明在改善合金塑性加工行为、提高其力学性能的同时兼顾了生产效率,适合工业化短流程生产高性能镁合金材料,从而能更好地满足工业需求。

本发明的有益效果:

1、本发明开发了一种高性能镁合金棒材的二次变形加工工艺。该工艺制备的棒材兼具高的强度和较高的塑性,室温伸长率达到11-18%,可以满足棒材的成型要求。

2、采用本发明工艺制备的镁合金相比铸态直接进行轧制的镁合金合金,塑性加工行为大幅改善,屈服强度提高了81.8%,抗拉强度提高了52.2%,延伸率大于15%。

3、本发明处理方法采用的预变形工艺引入的大量位错、孪晶,在后续热加工过程中可作为再结晶形核位点以提高再结晶分数;同时在多道次槽轧加工过程中动态析出的大量纳米级第二相可与轧制过程中破碎的微米级第二相协同强化基体,此外,这些纳米级第二相又可通过钉扎再结晶晶界而抑制再结晶晶粒的长大,从而大幅提高合金的力学性能。

4、本发明所需设备操作简单,安全,易于控制,同时制得样品尺寸较大,适合批量加工,具有良好的规模化应用前景。

附图说明

包括在说明书中并构成说明书的一部分的附图例示了本发明的实施例,并且与文字说明一起用来解释本发明的原理。

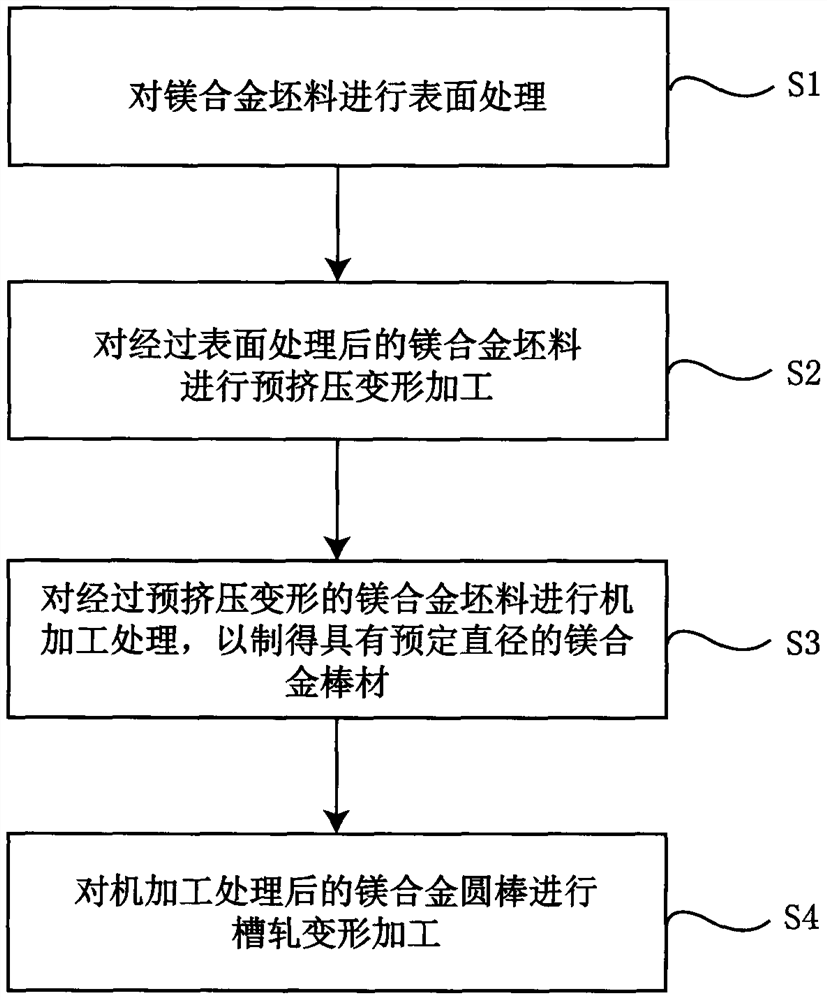

图1是例示根据本发明的制备高性能镁合金的方法的示意性流程图。

图2为根据本发明的实施例1得到的二次变形镁合金棒材外观。

图3为根据本发明的实施例1得到的二次变形镁合金的拉伸应力应变曲线。

图4为根据本发明的实施例1得到的二次变形镁合金的微观组织。其中,图4a为OM组织,图4b为SEM组织。

图5为对比例1得到的镁合金棒材外观。

具体实施方式

下面用具体实施方式对本发明的技术方案做进一步说明,以下实施例均在本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例,在本发明构思前提下对本发明工艺进行改进,都属于本发明保护的范围。

在下文中将参照附图详细描述本发明的示例性实施例。应当注意,下面的描述仅是说明性的并且本质上是示例性的,绝不旨在限制本发明及其应用或用途。

本发明涉及的原坯料为镁合金铸锭(可以为棒材、板材等);所述的镁合金为Mg-M,其中,M为Al、Zn、Mn、Si、Zr、Ca、Sn、Bi和RE中的一种或多种,其中M的质量百分比含量为镁合金的0-15%,RE为Y、Gd、Ce和Nd中的一种或多种。在本发明中镁合金坯料优选为Mg-Al基合金、Mg-Zr基合金、Mg-Bi基合金或Mg-Sn基合金。

在本发明中对镁合金坯料采用二次变形工艺来制备高性能的镁合金。下面参照图1来描述本发明的高性能镁合金的制备工艺。

图1例示了根据本发明的制备高性能镁合金的方法的示意性流程图。

如图1所示,首先在步骤S1中对镁合金坯料进行表面处理。具体地,对原坯料表面进行打磨,以去除坯料表面的油污及氧化皮。

然后,在步骤S2中,对经过表面处理后的镁合金坯料进行预挤压变形加工。具体来说,将步骤S1中打磨后的原坯料在15~30min内加热到所需挤压温度后,放入挤压筒中,进行预挤压变形;其中,挤压温度为250~400℃,挤压速度(推杆速度)为0.1~3m/min,挤压比为2∶1~8∶1。在挤压加工结束后,冷却到室温。

在完成步骤S2中的预挤压变形加工后,在步骤S3中,对经过预挤压变形的镁合金坯料进行机加工处理,以制得具有预定直径的镁合金棒材。换句话说,通过机加工处理,将经过预挤压变形的镁合金坯料加工到槽轧尺寸,以进行后续的槽轧变形加工。

之后,在步骤S4中对机加工处理后的镁合金棒材进行槽轧变形加工。具体地,将机加工处理后的圆棒在15~30min内加热到350~500℃,并保温0.5~1.5h,之后降温至200~350℃,保温2~5h。在保温2~5h后,立即进行槽轧加工。例如可以利用双辊槽轧机系统进行槽轧加工。在槽轧变形加工中,轧辊速度为0.1~0.5m/s,初轧温度可以为200~350℃,终轧温度不低于100℃,轧制道次为4~10道次。在本发明中,相邻道次间变形量为15~25%。另外,在槽轧变形加工中,在前一道次轧制结束后,将棒材旋转90°后立即进行下一道次轧制,槽轧结束后,冷却到室温。最后得到所述的高性能镁合金棒材。

另外,在本发明中,终轧道次优选为轧制两次,以使得最终轧制得到的轧制品形状对称。此外,优选地,在步骤S4的槽轧变形加工中,温度高于350℃的处理过程均在氮气氛围下进行。此外,在本发明中,终轧温度确保不低于100℃,避免了由于终轧温度过低导致表面质量差,易开裂等问题。

本发明通过二次变形加工制备的高性能镁合金棒材,改善现有常规塑性加工工艺的不足,在提高变形镁合金强韧性的同时改善其塑性加工行为。在本发明中,一方面,预挤压变形工艺引入的大量位错、孪晶,在后续热加工过程中可作为再结晶形核位点以提高再结晶分数,同时在预挤压变形过程中合金发生部分动态再结晶,细化基体组织并改善第二相的分布,从而提高材料的塑性加工性能,为后续热变形做好组织和性能准备。另一方面,槽轧变形可有效的引入大应变,通过反复剪切变形及多向变形累积的应变与变形热,促进动态再结晶的发生并弱化织构;同时在多道次槽轧加工过程中动态析出的大量纳米级第二相可与轧制过程中破碎的微米级第二相协同强化基体,此外,这些纳米级第二相又可通过钉扎再结晶晶界而抑制再结晶晶粒的长大,从而大幅提高合金的力学性能。

本发明对变形镁及其合金体系均具有优良的处理效果,与常规塑性加工技术不同,本发明在改善合金塑性加工行为、提高其力学性能的同时兼顾了生产效率,适合工业化短流程生产高性能镁合金材料,从而能更好地满足工业需求。

下面通过具体的实施例对本发明进行说明。

实施例1

选用成分为Mg-7.8Al-0.8Zn-0.2Mn(质量百分比(wt)%,AZ80)的坯料。坯料选取完成后,用磨光机(例如角向磨光机)对其表面进行处理,以去除油污及氧化皮。将打磨后的坯料在15min内加热到挤压温度,之后对其进行预挤压变形加工,其中挤压温度为250℃(坯料温度、模具温度及挤压筒温度),挤压速度(推杆速度)为1m/min,挤压比为2∶1,挤压加工结束后,室温冷却。

之后对挤压后的坯料进行机加工,获得直径d=42mm的棒材。将机加工后的棒材在15min内加热到425℃,保温1h,之后降温至350℃,保温3h。保温结束后进行槽轧变形加工,轧制速度为0.2m/s,共轧制8道次,最后一个道次轧两次,初轧温度为350℃,终轧温度测量为125℃。轧制过程中相邻道次面积(截面积)减少量为19.8~24.6%,累计面积减少量为82.2%。其中,每一道次轧制结束后,将棒材旋转90°后立即进行下一道次轧制。槽轧加工结束后,室温冷却,即得到所述的高性能镁合金棒材,其宏观形貌如图2所示。

最后,对经过上述处理后的棒材进行力学性能测试(采用GB/T 228.1-2010金属材料拉伸试验第1部分 室温试验方法),直至拉断,得到应力-应变曲线,如图3所示。

本实施例中槽轧8道次的合金,拉伸屈服强度(TYS)达到249MPa,抗拉强度(UTS)达到440MPa,延伸率(EI)15%,具体数值见表1。

实施例2

选用成分为Mg-3.1Al-0.8Zn-0.4Mn(wt.%,AZ31)的坯料。在坯料选取完成后,用磨光机对其表面进行处理,以去除油污及氧化皮。将打磨后的坯料在20min内加热到挤压温度,之后对其进行预挤压变形加工,其中挤压温度为300℃(坯料温度,模具温度及挤压筒温度),挤压速度(推杆速度)为2m/min,挤压比为2.25∶1,挤压加工结束后,室温冷却。

之后对挤压后的坯料进行机加工,获得直径d=42mm的棒材。将机加工后的棒材在20min内加热到400℃,保温1h,之后降温至250℃,保温3h。保温结束进行槽轧变形加工,轧制速度为0.3m/s,共轧制8道次,最后一个道次轧两次,初轧温度为250℃,终轧温度测量为105℃。轧制过程中相邻道次面积减少量为19.8~24.6%,累计面积减少量为82.2%,每一道次轧制结束后,将棒材旋转90°后立即进行下一道次轧制。槽轧加工结束后,室温冷却,即得到所述的高性能镁合金棒材。

最后,对经过上述处理后的棒材进行力学性能测试(采用GB/T 228.1-2010金属材料拉伸试验第1部分 室温试验方法),直至拉断。根据该试验测得,本实施例中槽轧8道次的合金,拉伸屈服强度达到310MPa,抗拉强度达到360MPa,延伸率18%,具体数值见表1。

实施例3

选用成分为Mg-5.6Zn-0.6Zr-0.2Si(wt.%,ZK60)的坯料。在坯料选取完成后,用磨光机对其表面进行处理,以去除油污及氧化皮。将打磨后的坯料在30min内加热到挤压温度,之后对其进行预挤压变形加工,其中挤压温度为350℃(坯料温度,模具温度及挤压筒温度),挤压速度(推杆速度)为3m/min,挤压比为4∶1,挤压加工结束后,室温冷却。之后对挤压后的坯料进行机加工,获得直径d=42mm的棒材。将机加工后的棒材在30min内加热到425℃,保温1h,之后降温至350℃,保温3h。保温结束进行槽轧变形加工,轧制速度为0.2m/s,共轧制8道次,最后一个道次轧两次,初轧温度为350℃,终轧温度测量为125℃。轧制过程中相邻道次面积减少量为19.8~24.6%,累计面积减少量为82.2%,每一道次轧制结束后,将棒材旋转90°后立即进行下一道次轧制。槽轧加工结束后,室温冷却,即得到所述的高性能镁合金棒材。

最后,对经过上述处理后的棒材进行力学性能测试(采用GB/T 228.1-2010金属材料拉伸试验第1部分 室温试验方法),直至拉断。根据该试验得到,本实施例中槽轧8道次的合金,拉伸屈服强度达到260MPa,抗拉强度达到425MPa,延伸率12%,具体数值见表1。

实施例4

选用成分为Mg-7.8Sn-1.2Al-0.8Zn(wt.%)的坯料。在坯料选取完成后,用磨光机对其表面进行处理,以去除油污及氧化皮。将打磨后的坯料在30min内加热到挤压温度,之后对其进行预挤压变形加工,其中挤压温度为350℃(坯料温度,模具温度及挤压筒温度),挤压速度(推杆速度)为3m/min,挤压比为2.25∶1,挤压加工结束后,室温冷却。之后对挤压后的坯料进行机加工,获得直径d=42mm的棒材。将机加工后的棒材在30min内加热到425℃,保温1h,之后降温至350℃,保温3h。保温结束进行槽轧变形加工,轧制速度为0.2m/s,共轧制8道次,最后一个道次轧两次,初轧温度为350℃,终轧温度测量为125℃。轧制过程中相邻道次面积减少量为19.8~24.6%,累计面积减少量为82.2%,每一道次轧制结束后,将棒材旋转90°后立即进行下一道次轧制。槽轧加工结束后,室温冷却,即得到所述的高性能镁合金棒材。

最后,对经过上述处理后的棒材进行力学性能测试(采用GB/T 228.1-2010金属材料拉伸试验第1部分 室温试验方法),直至拉断。通过该试验测得,本实施例中槽轧8道次的合金,拉伸屈服强度达到265MPa,抗拉强度达到430MPa,延伸率11%,具体数值见表1。

实施例5

选用成分为Mg-3Bi-0.5Ca(wt.%)的坯料。在坯料选取完成后,用磨光机对其表面进行处理,以去除油污及氧化皮。将打磨后的坯料在30min内加热到挤压温度,之后对其进行预挤压变形加工,其中挤压温度为400℃(坯料温度,模具温度及挤压筒温度),挤压速度(推杆速度)为3m/min,挤压比为5∶1,挤压加工结束后,室温冷却。之后对挤压后的坯料进行机加工,获得直径d=42mm的棒材。将机加工后的棒材在30min内加热到500℃,保温2h,之后降温至350℃,保温3h。保温结束进行槽轧变形加工,轧制速度为0.2m/s,共轧制8道次,最后一个道次轧两次,初轧温度为350℃,终轧温度测量为125℃。轧制过程中相邻道次面积减少量为19.8~24.6%,累计面积减少量为82.2%,每一道次轧制结束后,将棒材旋转90°后立即进行下一道次轧制。槽轧加工结束后,室温冷却,即得到所述的高性能镁合金棒材。

最后,对经过上述处理后的棒材进行力学性能测试(采用GB/T 228.1-2010金属材料拉伸试验第1部分 室温试验方法),直至拉断。通过该试验测得,本实施例中槽轧8道次的合金,拉伸屈服强度达到223MPa,抗拉强度达到367MPa,延伸率17%,具体数值见表1。

对比例1

选用成分为Mg-7.8Al-0.8Zn-0.2Mn(质量百分比(wt)%,AZ80)的坯料,其步骤同实施例1,不同之处为无预挤压变形加工处理,即将打磨好的原坯料直接加工成直径d=42mm的棒材,然后进行槽轧加工,轧制5道次后,棒材发生开裂,其宏观照片如图5所示。

本对比例1中槽轧4道次的合金,拉伸屈服强度达到137MPa,抗拉强度达到289MPa,延伸率12%,具体数值见表1。

显微组织和力学性能对比分析:

图2是实施例1高性能镁合金棒材的宏观照片,由图2可知,经过二次变形加工制备的合金棒,其表面完好,无龟裂现象,说明本发明的参数选择是正确的;而图5则是对比例1镁合金棒材的宏观照片,可以发现在轧制5道次时其已发生开裂。图2和图5对应合金的塑性加工行为有力地证明了了本发明的二次变形加工工艺可显著改善镁合金的塑性加工性能。

图3为实施例1高性能镁合金棒材的室温应力-应变曲线,可以看出合金的拉伸屈服强度达440MPa,屈服强度249MPa,延伸率15%,即具有高的强度,且兼具较高的延伸率。

图4为实施例1高性能镁合金棒材的微观组织图。从图4中的a可以看出,合金发生了动态再结晶,且晶粒极其细小。同时结合图4中的b可以发现合金在二次变形加工过程中动态析出了大量纳米级第二相,这些纳米尺寸的第二相可以与轧制过程中破碎的微米级第二相协同强化基体,又可通过钉扎再结晶晶界而抑制再结晶晶粒的长大,因此可大幅提高合金的力学性能。

表1示出了根据各个实施例制得的镁合金棒材的室温力学性能的对比表。

表1

综上所述,本发明采用的二次变形加工工艺克服了现有常规塑性加工工艺的不足,即在提高变形镁合金强韧性的同时改善其塑性加工行为。本发明弥补了前人方案的不足,通过预变形与控轧、控晶相结合,制备出的高性能镁合金材料兼具高强度和较好的韧性,同时提高了生产效率,与现有其他方式获得材料相比优势显而易见,对降低镁合金零部件成本及实现其更广泛的应用具有重要意义。

本发明的上述实施例仅是为说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化和变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

本发明未尽事宜为公知技术。

上述实施例只为说明本发明的技术构思及特点,其目的在于让本领域的普通技术人员了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

- 二次变形制备高性能镁合金的方法

- 一种大塑性变形制备高性能镁合金装置及制备方法