一种船用批量充注制冷剂装置及方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及各种型号规格船用制冷剂的充注,主要应用于船用制冷机组在系泊试验阶段和制冷机组维修时期制冷剂的充注,提高充注效率,并且使充注过程安全可靠。特别是涉及一种船用批量充注制冷剂装置及方法。

背景技术

船舶产品在码头系泊试验时,需要进行制冷设备的调试交验及运行。随着船型增大,制冷机组的制冷量也需要增加,所需加注如R-22、R-134a等各种型号规格的制冷剂多达几百公斤以上。

现有通常按照制冷行业安全规范要求,采用热水加热的方法:将制冷剂钢瓶安放在热水槽内,使制冷剂钢瓶内的压力升高,升高压力的制冷剂进入压力较低的制冷机组,这种方式虽然安全,但是需要运送水源且效率较低,需6名以上人员耗时两天时间才可完成此项工作;而采用蒸汽或火焰加热等方法加热与热水加热的原理是相同的,目的是使制冷剂钢瓶内的压力升高,制冷剂的压力升高后进入压力较低的制冷机组内,但是加热速度过快会造成钢瓶内的制冷剂出现高压沸腾现象:即钢瓶出现“嗡嗡响的声音”,如果瞬间产生的高压超过压力极限容易发生爆炸,因此该方案存在较大的安全隐患;另外,采用加注部分制冷剂,待其它电路、管路完善后启动制冷机补充制冷剂余额,此种加注制冷剂的方法中间隔的时间较长,经常延误生产进度。

对于上述加注方案的效率低下、安全性差的特点,急需一种安全高效的加注方法弥补之前方案的不足。

发明内容

为了能够解决制冷剂批量加注的技术问题,本发明提供了一种船用批量充注制冷剂装置及方法。该方法通过将1.2MPa可泄压加氟软管设置为爆破泄压监测点;止回阀防止加氟软管爆破后冷凝器中已经加入的制冷剂外泄;PLC可编程控制器测得压力低于0.3MPa设定值后输出指令切断电源,可调温电吹风停止工作,常闭电磁阀断电关闭;加热时观察压力表的压力,钢瓶压力控制在1.2MPa以下,解决船舶批量加注制冷剂的技术问题。

本发明解决技术问题所采用的方案是:

一种船用批量充注制冷剂的装置包括带干燥过滤器的冷凝器、止回阀、带压力传感器的测压管、1.2MPa的可泄压加氟软管、带压力表的短管、制冷剂钢瓶、可调温电吹风、声光报警器和PLC可编程控制器;制冷剂钢瓶与带压力表的短管之间连接常闭电磁阀,带压力传感器的测压管与带压力表的短管之间安装1.2MPa的可泄压加氟软管,加氟截止阀与带压力传感器的测压管之间安装止回阀,加氟截止阀、海水进出口阀与带干燥过滤器的冷凝器相连;可调温电吹风用于加热制冷剂钢瓶,电源插板与常闭电磁阀、可调温电吹风相连,PLC可编程控制器与声光报警器、带压力传感器的测压管及带电源插头的继电器相连,总电源插板与PLC可编程控制器及带电源插头的继电器相连。

为了进一步解决本发明所要解决的技术问题,本发明提供的截止阀中,所述截止阀包括设有带外螺纹接头及阀座的止回阀上本体、带外螺纹接头的止回阀下本体、阀头、阀杆、弹簧、弹簧护套和带透气孔的焊接底座,防止带干燥过滤器的冷凝器中的制冷剂外泄,造成损失和环境污染。

进一步的,所述电吹风给制冷剂钢瓶加热。

进一步的,所述1.2MPa可泄压加氟软管设置为爆破泄压监测点。

进一步的,所述PLC可编程控制器根据带压力传感器的测压管测得制冷剂的加注压力达到1.2MPa时,PLC可编程控制器输出信号,使声光报警器报警。

进一步的,所述声光报警器报警时,PLC可编程控制器输出信号,继电器线圈断电,触点断开,可调温电吹风断电停止加热,常闭电磁阀断电处于关闭状态。

进一步的,所述带压力传感器的测压管设有压力传感器和测压管,测得低压报警保护设定值为0.3MPa时,PLC可编程控制器输出信号,使常闭电磁阀关闭。

一种船用批量充注制冷剂的方法,首先,打开海水进出口阀,使海水冷却带干燥过滤器的冷凝器,按照制冷机的台数给制冷剂钢瓶编号,防止各别制冷机出现制冷剂多加的现象。

其次,按照工艺流程依次连接加注系统,总电源送电后,将可调温电吹风逐渐调至2000W的功率,制冷剂钢瓶加热时采用先加热上部,再加热中部,四周均匀加热,加热过程中观察压力表的压力,控制加注压力在1.0MPa至1.1MPa。

再其次,加注一定时间后,用手晃动制冷剂钢瓶,观察制冷剂的剩余量,当内部不再有液体撞击的感觉时表明该制冷剂钢瓶的制冷剂已经加注完毕。

最后,如果加注压力达到1.2MPa时,声光报警器发出声光报警,提醒操作人员调整加热温度;当1.2MPa的可泄压加氟软管破裂瞬间,PLC可编程控制器通过压力传感器测得加注氟利昂的压力低于设定值0.3MPa后,立即输出指令切断继电器的电源,使可调温电吹风断电停止工作,同时常闭电磁阀关闭,防止制冷剂钢瓶内的制冷剂外泄。带干燥过滤器的冷凝器内外产生的压差,促使止回阀关闭,防止带干燥过滤器的冷凝器中已经加入的制冷剂外泄。

积极效果,由于本发明将1.2MPa可泄压加氟软管设置为爆破泄压监测点;止回阀防止加氟软管爆破后冷凝器中已经加入的制冷剂外泄;PLC可编程控制器经测压管测得输出压力低于设定值0.3MPa后输出指令切断电源插板的电源,可调温电吹风停止工作,常闭电磁阀断电关闭;加热时观察压力表的压力,钢瓶压力控制在1.2MPa以下,实现安全充注。该方案多重安全防范措施,充注压力可控、操作简单,减少施工人员,提高劳动效率,防止环境污染。解决船用大批量充注制冷剂效率低下的现状,适宜作为船用批量充注制冷剂方法应用。

附图说明

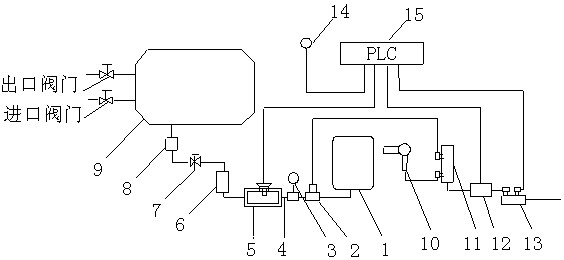

图1为本发明工艺流程图;

图2为止回阀剖面图。

图中,1.制冷剂钢瓶、2.常闭电磁阀、3.带压力表的短管,4.1.2MPa的可泄压加氟软管、5.带压力传感器的测压管、6.止回阀、6.1.带外螺纹接头及阀座的止回阀上本体、6.2.带外螺纹接头的止回阀下本体、6.3.阀头、6.4.阀杆、6.5.弹簧、6.6.弹簧护套、6.7.带透气孔的焊接底座、7.加氟截止阀、8.带干燥过滤器的冷凝器、9.海水进出口阀、10.可调温电吹风、11.电源插板、12.带电源插头的继电器、13.总电源插板、14.声光报警器、15.PLC可编程控制器。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

据图所示,一种船用批量充注制冷剂的装置包括带干燥过滤器的冷凝器8、止回阀6、带压力传感器的测压管5、1.2MPa的可泄压加氟软管4、带压力表的短管3、制冷剂钢瓶1、可调温电吹风10、声光报警器14和PLC可编程控制器15;制冷剂钢瓶1与带压力表的短管3之间连接常闭电磁阀2,带压力传感器的测压管5与带压力表的短管3之间安装1.2MPa的可泄压加氟软管4,加氟截止阀7与带压力传感器的测压管5之间安装止回阀6,加氟截止阀7、海水进出口阀9与带干燥过滤器的冷凝器8相连;可调温电吹风10用于加热制冷剂钢瓶1,电源插板11与常闭电磁阀2、可调温电吹风10相连,PLC可编程控制器15与声光报警器14、带压力传感器的测压管5及带电源插头的继电器12相连,总电源插板13与PLC可编程控制器15及带电源插头的继电器12相连。

所述止回阀6包括设有带外螺纹接头及阀座的止回阀上本体6.1、带外螺纹接头的止回阀下本体6.2、阀头6.3、阀杆6.4、弹簧6.5、弹簧护套6.6和带透气孔的焊接底座6.7,防止带干燥过滤器的冷凝器8中的制冷剂外泄,造成损失和环境污染。

所述电吹风10给制冷剂钢瓶1加热。

所述1.2MPa可泄压加氟软管4设置为爆破泄压监测点。

所述PLC可编程控制器15根据带压力传感器的测压管5测得制冷剂的加注压力达到1.2MPa时,PLC可编程控制器输出信号,使声光报警器14报警。

所述声光报警器14报警时,PLC可编程控制器输出信号,继电器12线圈断电,触点断开,可调温电吹风断电停止加热,常闭电磁阀2断电处于关闭状态。

所述带压力传感器的测压管5设有压力传感器和测压管,测得低压报警保护设定值为0.3MPa时,PLC可编程控制器15输出信号,使常闭电磁阀2关闭。

一种船用批量充注制冷剂的方法,首先,打开海水进出口阀9,使海水冷却带干燥过滤器的冷凝器8,按照制冷机的台数给制冷剂钢瓶编号,防止各别制冷机出现制冷剂多加的现象。

其次,按照工艺流程依次连接加注系统,总电源送电后,将可调温电吹风10逐渐调至2000W的功率,制冷剂钢瓶1加热时采用先加热上部,再加热中部,四周均匀加热,加热过程中观察压力表的压力,控制加注压力在1.0MPa至1.1MPa。

再其次,加注一定时间后,用手晃动制冷剂钢瓶1,观察制冷剂的剩余量,当内部不再有液体撞击的感觉时表明该制冷剂钢瓶1制冷剂已经加注完毕。

最后,如果加注压力达到1.2MPa时,声光报警器14发出声光报警,提醒操作人员调整加热温度;当1.2MPa的可泄压加氟软管4破裂瞬间,PLC可编程控制器15通过压力传感器测得加注氟利昂的压力低于设定值0.3MPa后,立即输出指令切断继电器的电源,使可调温电吹风10断电停止工作,同时常闭电磁阀2关闭,带干燥过滤器的冷凝器8内外产生的压差,促使止回阀6关闭,防止带干燥过滤器的冷凝器8中已经加入的制冷剂外泄。

本发明方法工作原理:

利用压差的方法进行加注,制冷剂从高压端流向低压端,即:加热的制冷剂钢瓶为高压端;打开海水进出口阀,通过系统管路里的海水冷却冷凝器,被海水冷却的冷凝器为低压端。将1.2MPa可泄压加氟软管设置为爆破泄压监测点,带压力传感器的测压管安装在1.2MPa可泄压加氟软管的前部,加氟软管爆破后仅有少量的制冷剂通过带压力传感器的测压管,通过试验:加氟软管爆破后压力传感器测得的压力小于0.3MPa,将0.3MPa数值通过PLC可编程控制器编程设定为工作点,如果操作不当或加氟软管老化瞬间产生高压造成软管破裂,PLC可编程控制器通过压力传感器测得压力低于设定值0.3MPa后,输出指令切断继电器的电源,使可调温电吹风断电停止工作,同时常闭电磁阀关闭,钢瓶内部压力不再升高且处于安全状态下,钢瓶安全压力上限2.2MPa;加氟软管破裂使冷凝器内外产生的压差,促使止回阀关闭,防止冷凝器中已经加入的制冷剂外泄。制冷剂钢瓶加热时观察压力表的压力,使钢瓶压力控制在1.2MPa以下,如果电吹风加热温升达到1.2MPa时,PLC可编程控制器根据事先设置的报警点发出声光报警,提醒操作人员调整加热温度。

本发明的工作过程:

加注制冷剂时,先打开海水进出口阀,使海水冷却冷凝器。按照制冷机的台数给制冷剂钢瓶编号,防止各别制冷机出现制冷剂多加的现象。按照工艺流程依次连接加注系统,总电源送电后,将可调温电吹风逐渐调至2000W的功率,钢瓶加热时采用先加热上部,再加热中部,四周均匀加热,加热过程中观察压力表的压力,控制加注压力在1.0MPa至1.1MPa。加注一定时间后,用手晃动钢瓶,观察制冷剂的剩余量,当内部不再有液体撞击的感觉时表明该钢瓶制冷剂已经加注完毕。如果加注压力达到1.2MPa时报警器发出声光报警,提醒操作人员调整加热温度;当加氟软管破裂瞬间,PLC可编程控制器通过压力传感器测得加注氟利昂的压力低于设定值0.3MPa后,立即输出指令切断继电器的电源,使可调温电吹风断电停止工作,同时常闭电磁阀关闭,而冷凝器内外产生的压差,促使止回阀关闭,防止冷凝器中已经加入的制冷剂外泄,既保护人身安全,又保护了环境。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种船用批量充注制冷剂装置及方法

- 一种制冷剂充注装置及控制方法