一种聚四氟乙烯防护服面料加工设备

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及薄膜拉伸设备技术领域,具体为一种聚四氟乙烯防护服面料加工设备。

背景技术

聚四氟乙烯防护服面料是常用的作为防护服其中一层的薄膜产品,也即PTFE膜,现有的生产薄膜的方法很多会采用左右双向拉伸原材料基带的方法进行,如申请号为201720460569.5公开的一种双向同步拉伸装置,属于薄膜拉伸设备技术领域,所述双向同步拉伸装置左右对称设置,包括底座、两条形轨道、传动链夹,条形轨道由前到后设置预热段、拉伸段、定型段,其特征在于,预热段和定型段两端下侧分别设置与之配合的滑轨,条形轨道设置内侧轨和外侧轨,内侧轨和外侧轨之间设置传动装置,传动装置上设置调速电机,传动装置上端固定传动链夹,传动链夹与内侧轨、外侧轨以滑动方式连接;拉伸段和定型段铰接处以及定型段末端设置伸缩件。

现有的这种通过传动链夹两侧夹持向前行进并拉伸的方式已经广为采用,但是现有如上述文件中提到的传动链夹采用M型的结构,只能对一片薄膜进行拉伸的作业,不能连续进行薄膜的拉伸作业,而且夹具的使用需要每次都手动调整,自动化程度不高,生产效率不够。

发明内容

本发明的目的是提供一种生产效率高的聚四氟乙烯防护服面料加工设备。

本发明的上述技术目的是通过以下技术方案得以实现的:一种聚四氟乙烯防护服面料加工设备,包括左机架和右机架,所述左机架上安装有一条在前后间来回行走的左链条,所述右机架上安装有一条在前后间来回行走的右链条,所述左链条的右侧部分和所述右链条的左侧部分左右间隔设置并在间隔处形成供聚四氟乙烯基带向前行进的行进通道,所述左链条的链节上安装有若干跟着所述左链条一起行走的用于抵压在聚四氟乙烯基带左侧边部上表面处的且能升降的左压紧定位块,所述左机架上还安装有跟左链条能同步行走的用于供聚四氟乙烯基带左侧边部下表面处支撑且配合所述左压紧定位块夹紧聚四氟乙烯基带左侧边部的左行走底平板,所述右链条的链节上安装有若干跟着所述右链条一起行走的用于抵压在聚四氟乙烯基带右侧边部上表面处的且能升降的右压紧定位块,所述右机架上还安装有跟右链条能同步行走的用于供聚四氟乙烯基带右侧边部下表面处支撑且配合所述右压紧定位块夹紧聚四氟乙烯基带右侧边部的右行走底平板。

作为对本发明的优选,所述行进通道中至少有一段的左右间距从后往前逐渐增大。

作为对本发明的优选,所述左链条上连接有能跟着所述左链条一起行走的支撑架,所述支撑架上活动连接有所述左压紧定位块。

作为对本发明的优选,所述支撑架上连接有供所述左压紧定位块水平方向穿过架设住并用于供所述左压紧定位块上下摆动的悬挂支撑轴。

作为对本发明的优选,所述左机架位于所述左链条的前后两个转向位置均设置有一个供所述左链条运行和转向用的转向链轮,所述左机架位于所述左链条上方还设置有供所述左压紧定位块向上摆动并支撑住的上摆引导板,所述左压紧定位块上连接有向上延伸的引导柱,所述上摆引导板呈平铺状且侧边部位形成供引导柱侧部接触抵靠的弧形引导边沿部,所述弧形引导边沿部的直径大于所述左链条转向的弧形路径的直径。

作为对本发明的优选,所述弧形引导边沿部的圆心与同一侧的所述左链条转向的弧形路径的圆心上下处在同一轴线上。

作为对本发明的优选,所述引导柱呈圆柱形状并转动连接于所述左压紧定位块上。

作为对本发明的优选,所述弧形引导边沿部的外周侧面为圆弧形曲面。

作为对本发明的优选,所述引导柱与所述支撑架之间连接有弹性缓冲装置。

作为对本发明的优选,所述左压紧定位块呈轴向沿着水平方向的圆柱状结构。

本发明的有益效果:1.生产连续性强,对于成卷的聚四氟乙烯基带可以连续放出并进行拉伸,对聚四氟乙烯基带的夹紧实现自动化操作;

2.输送效果好,拉伸效果也较好,对产品质量提升较多;

3.结构稳定,运行安全可靠。

附图说明

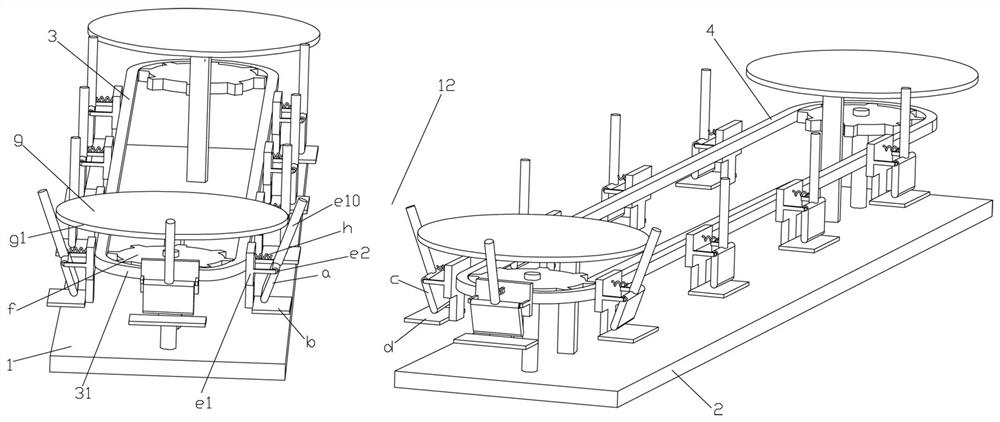

图1为实施例1的整体设备的立体结构示意图;

图2为图1结构中左机架靠后的上游端转向位置的部分立体结构示意图。

图中,1、左机架,2、右机架,3、左链条,4、右链条,12、行进通道,a、左压紧定位块,b、左行走底平板,c、右压紧定位块,d、右行走底平板,e1、支撑架,e2、悬挂支撑轴,f、转向链轮,g、上摆引导板,e10、引导柱,g1、弧形引导边沿部,31、弧形路径,h、弹性缓冲装置。

具体实施方式

以下具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

实施例,如图1-2所示,一种聚四氟乙烯防护服面料加工设备,包括左机架1和右机架2,所述左机架1上安装有一条在前后间来回行走的左链条3,所述右机架2上安装有一条在前后间来回行走的右链条4,所述左链条3的右侧部分和所述右链条4的左侧部分左右间隔设置并在间隔处形成供聚四氟乙烯基带向前行进的行进通道12,左链条3和右链条4都是在水平面域内优选的闭环结构,类似于跑道,是前后循环往复的输送结构,也是现有比较常见的,并且这两个链条在行进通道12前后两端位置都会形成两个转向区域,这里,行进通道12后端作为上游端,是初始聚四氟乙烯基带进入的位置,而行进通道12前端作为下游端,是聚四氟乙烯基带被左右拉伸以后变成更薄的成品薄膜的位置,也即较厚的聚四氟乙烯基带被拉伸后形成更薄的防护服薄膜面料的出口位置,行进通道12也就是聚四氟乙烯基带右后向前通行的路径,到了前端,初始较厚的聚四氟乙烯基带就会在行进过程中被左右拉伸变薄形成较薄的成品膜。关于左右拉伸聚四氟乙烯基带的结构设计为:所述左链条3的链节上安装有若干跟着所述左链条3一起行走的用于抵压在聚四氟乙烯基带左侧边部上表面处的且能升降的左压紧定位块a,左压紧定位块a的数量应围绕整个左侧链条为宜,也就是设计得多一些,这样可以有很多的左压紧定位块a去压在聚四氟乙烯基带的左边部位上,当然,还需要在所述左机架1上还安装有跟左链条3能同步行走的用于供聚四氟乙烯基带左侧边部下表面处支撑且配合所述左压紧定位块a夹紧聚四氟乙烯基带左侧边部的左行走底平板b,左压紧定位块a和左行走底平板b就能上下压紧聚四氟乙烯基带的左侧边部,通过行进过程中延长左右链条之间的间距进行拉伸,这种跟随链条一起行进的夹紧结构,使得聚四氟乙烯基带可以成卷进行连续输出并进行左右拉伸呈薄膜成品,生产的效率会极大提升。同理,右机架上的结构设计可以参照左侧的结构,可以采用相同的结构设计,但是尽量可以左侧结构保持镜像对称的样式,所以,右侧具有相应的结构,所述右链条4的链节上安装有若干跟着所述右链条4一起行走的用于抵压在聚四氟乙烯基带右侧边部上表面处的且能升降的右压紧定位块c,所述右机架2上还安装有跟右链条4能同步行走的用于供聚四氟乙烯基带右侧边部下表面处支撑且配合所述右压紧定位块c夹紧聚四氟乙烯基带右侧边部的右行走底平板d,右压紧定位块c和右行走底平板d上下夹紧聚四氟乙烯基带的右边部进行输送和拉伸,其中,左行走底平板b可以跟左压紧定位块a通过相应的支撑结构安装在一起,使得可以两者同步运行,或者在左机架1上再安装一条位于左链条3下方的左下侧链条,左行走底平板b可以安装在这个左下侧链条的链节上,但是需要保证这两个链条的同步性,由于每个链条是通过前后的两个转向链轮f来进行驱动的,其中一个是作为主动链轮连接到电机轴上去的,举例,可以把左链条3和左下侧链条靠后位置配置同样大小的转向链轮f并上下设置,然后通过连接到同一个电机或者其他传动设备的机轴上,就能保持两个链条的同步性,从而保证左行走底平板b和左压紧定位块a的同步性。那么右侧可以参照左侧的结构来安装右行走底平板d。上述还提及,左压紧定位块a是能升降的,因为,左压紧定位块a跟左行走底平板b不能一直夹紧,左压紧定位块a和左行走底平板b的数量优选相等并上下相对,一个左压紧定位块a和一个左行走底平板b上下相对的作为一组,每组左压紧定位块a和左行走底平板b中,左行走底平板b的高度可以保持恒定,但是,左压紧定位块a在行进通道后端位置时,应先抬起,因为这个时候,聚四氟乙烯基带开始进入,等让他先进入一部分后才能让左压紧定位块a下落压紧基带左侧边部,这样,既可以实现自动压紧,还可以不破坏基带的左边部位,行进过程中始终保持压紧状态,等到基带在路途中被拉伸呈薄膜以后要在下游输出的时候,左压紧定位块a需要向上升起,这样才能让薄膜产品顺利输出,简单来说,左压紧定位块a在左链条3的前后两个转向位置能够升起来,在两个转向位置能够下落就能实现该设计目的,具体结构后续会进一步描述。而右侧结构也是如此,右压紧定位块c也是需要能升降的,配合左侧的左压紧定位块a同步升降和运行,使得左右两侧更加好的夹紧基带左右边部进行带动输送和拉伸。

就如上述,基带的输送靠左右的夹紧结构夹着基带左右边部即可,要实现拉伸也比较简单,就是控制行进通道12的间距即可,一般只要所述行进通道12中至少有一段的左右间距从而往前逐渐增大,主要是让左链条的右侧部分和右链条的左侧部分之间的间隔距离变大,由于链条是连着压紧定位块的,所以,左压紧定位块a和右压紧定位块c之间的间距也会逐渐变大从而左右拉伸基带,当然,左行走底平板和右行走底平板的间距也是跟着同侧压紧定位块相应地向前逐渐增大,主要才能使得加紧拉伸的作业更好地实现。

具体的自动升降的加紧作业的实现如下,以左侧为例,因为右侧只要跟左侧结构设计成一样并左右镜像对称即可:

所述左链条3上连接有能跟着所述左链条3一起行走的支撑架e1,所述支撑架e1上活动连接有所述左压紧定位块a。支撑架e1可以采用不同的金属框架结构,支撑架e1通过销轴、螺栓或者直接焊接等方式固定在链条链节的侧部即可。左压紧定位块a活动连接是指其至少能在上下方进行活动的,才能实现在相应位置的升降。具体的活动连接结构:所述支撑架e1上连接有供所述左压紧定位块a水平方向穿过架设住并用于供所述左压紧定位块a上下摆动的悬挂支撑轴e2,也就是说支撑架e1上需要固定连接一个悬挂支撑轴e2,这个悬挂支撑轴e2是水平方向延伸的,左压紧定位块a上开设有相应的水平方向贯通的轴孔并套设在悬挂支撑轴e2上,不进行夹紧输送和拉伸的时候,左压紧定位块a向右上方摆动抬升以不夹紧聚四氟乙烯基带左边部,当行进通道中间一段需要夹紧基带,左压紧定位块a就下摆配合左行走底平板b夹紧基带进行运输和后续的拉伸,相当于悬挂支撑轴e2是供左压紧定位块a上下摆动的轴。另外,左行走底平板b可以直接安装固定到支撑架e1上,并处于左压紧定位块a下方,即可实现同步运行,这样的话就不用再另外设置一条链条来供左行走底平板b同步驱动了。当然这些结构,是实现左压紧定位块a自动升降的必要条件,还需要相应的配合结构,使其自动升降,当然可以采用现有的自动控制设备控制的气缸等电动产品,但是这种方式,安装部件要很多很多,而且链条的支撑、转向、本身的空间等都不能够很好地实现,所以,本实施例以下的优化方案,更利于实现自动升降功能。

前述,也提及了转向链轮f,即所述左机架1位于所述左链条3的前后两个转向位置均设置有一个供所述左链条3运行和转向用的转向链轮f,通过前后的两个转向链轮f对左链条进行张紧和驱动运行。本实施例进行了一个比较特别的设计,具体如下,所述左机架1位于所述左链条3上方还设置有供所述左压紧定位块a向上摆动并支撑住的上摆引导板g,左机架1可以通过安装连接有支撑杆承载起这个上摆引导板g,所述左压紧定位块a上连接有向上延伸的引导柱e10,所述上摆引导板g呈平铺状且侧边部位形成供引导柱e10侧部接触抵靠的弧形引导边沿部g1,所述弧形引导边沿部g1的直径大于所述左链条3转向的弧形路径31的直径,基本上来说,上摆引导板g可以设计成圆饼形的结构,并且直径是要比转向链轮f大,也就会使得弧形引导边沿部g1的直径大于所述左链条3转向的弧形路径31,这样的设计使得原本左链条的前后间的左右两个非转向段上的左压紧定位块a从处于下放状态到了转向位置,就会使得引导柱e10倾斜,从而抬升左压紧定位块a上摆,这里在结构设计的时候,在非转向段上的左压紧定位块a和引导柱e10是呈垂直悬挂状态,也即处于下放状态用以夹紧基带的,这里指的也即是左链条的右侧部分,当然左侧部分也是垂直下方状态,但是左侧部分是左链条先前以后回来的一段,其是空载的状态,所以这两个段落都可以理解为下放的压紧状态。而当左链条转向的时候,由于引导柱e10原本所在转向路径是跟弧形路径31一致的,但是因为有了上摆引导板g的设计,使得他在转向过程中碰到上摆引导板g的弧形引导边沿部g1就会从垂直状态而被挤压向外围倾斜撑开,而引导柱e10的下部就会被抬升,从而带动左压紧定位块a上摆,当转向结束以后,由于引导柱e10没有受到上摆引导板g外撑扩张的引导,所以就会因为重力下摆就能配合左行走底平板b夹紧基带左边部分。作为优选,所述弧形引导边沿部g1的圆心与同一侧的所述左链条3转向的弧形路径31的圆心上下处在同一轴线上,优化结构,使得运行可以更加平稳,当然,这里抬升的高度不用很高,引导柱e10抬升的角度不用太大,一般摆动幅度控制在30度以内就够了,尽量还是让左压紧定位块a抬得过高,只要能脱离基带左侧部分上表面基本上就可以了。

上述,引导柱e10可以直接固定连接在左压紧定位块a的顶部,但还可以进一步优化,所述引导柱e10呈圆柱形状并可以转动连接于所述左压紧定位块a上,这里的转动方向是在水平或者接近水平方向进行转动,而在引导柱e10的轴线延伸方向应保持跟左压紧定位块a位置锁定,引导柱e10能转动是为了在转向过程中,引导柱e10可以在弧形引导边沿部g1上进行滚动摩擦,类似于滚轮的结构了,这样的话就改善了固定式的滑动摩擦带来的运行不够流畅和噪音多等问题,具体结构的话可以进一步为在左压紧定位块a的顶部一体固定连接一个向上延伸的定位轴,引导柱e10是上下开轴孔的结构并套设在定位轴上,就能实现其滚动式的引导抬升左压紧定位块a。

作为优选,所述弧形引导边沿部g1的外周侧面为圆弧形曲面,首先,弧形引导边沿部g1的路径优选是圆弧形的,进一步,其侧面设计成这种向侧方圆弧形拱起的曲面结构,也是更优化结构,减少机械磨损,提升运行的稳定性。

为了提升左压紧定位块a上摆和下落动作的稳定性,进一步,可以所述引导柱e10与所述支撑架e1之间连接有弹性缓冲装置h,或者连接有阻尼装置,可以采用弹簧结构,或者采用气杆结构等,减少机械冲击,并还能更好地进行夹紧和运输,当然,弹性缓冲装置h的弹性力不用太大,不然会影响正常左压紧定位块a的使用。

所述左压紧定位块a采用1千克以上的钢铁块为宜,但不用超过10千克,只能实现比较稳定的下落动作即可。而至于左压紧定位块a形状,其可以采用呈轴向沿着水平方向的圆柱状结构。但是进一步优选的话,左压紧定位块a可以设计成一块直立的板状结构,中间是矩形的结构,上下侧形成半圆柱的结构并轴向也是沿着水平方向,上侧的半圆柱结构中前后开设有相应的水平方向贯通的轴孔并套设在悬挂支撑轴e2上,悬挂支撑轴e2两端可以跟支撑架之间固定有横向延伸的侧向的连接杆,上侧的半圆柱结构就能套设在悬挂支撑轴e2上还能得到限位,连接杆的固定方式可以采用螺栓、销轴等可拆卸的方式,这样方便拆装维修。

而右侧的右压紧定位块c本身的结构以及供其上摆和下落的连接结构都可以采用上述设备左侧的左压紧定位块a本身的结构以及供其上摆和下落的连接结构,只要保持结构一致并呈镜像对称设置即可。

整个设备的运行较为简单,成卷的聚四氟乙烯基带放在设备的后端转向位置,初始的时候,机器停止,先将基带的一部分从轴向在左右方向的辊筒上向前拉出一部分作为首段,并放在左右的靠后的转向准备向前输送的位置,也即靠行进通道的左右两侧中靠后端的左行走底平板b和右行走底平板d上,由于靠后初始的一段,左右两侧链条转向还没完成,这个时候,处在该位置的左压紧定位块a和右压紧定位块c都是上摆台升着,基带左右两个边部就放在这个位置的左行走底平板b和右行走底平板d上,然后启动设备,该位置的左行走底平板b和右行走底平板d就托着基带向前输送,由于转向马上结束,相应的同组的左压紧定位块a和右压紧定位块c就会下落压紧基带,后面陆续的各组左压紧定位块a和左行走底平板b以及右压紧定位块c和右行走底平板d做同样的从不夹紧基带到夹紧基带的动作,持续进行,然后在前方的行进通道左右间距扩大的区域,就能进行在行进过程的拉伸,当然,一般设备中会配备一些加热装置,这也是常规的设计,便于基带拉伸呈薄膜,等到基带输送到前端的下游,就已经变成拉伸呈成品的薄膜结构了,也即聚四氟乙烯防护服面料的基本原型了,因为后面通常还需要做一些更好地质量提升处理,这里就不赘述了。整个流程更加自动化,效率也更高。而向前输送到出口的下游的各组左压紧定位块a和左行走底平板b以及右压紧定位块c和右行走底平板d又会陆续循环回来进行下一圈的作业流程。运行的轨迹是,左链条是逆时针运转,右链条是顺时针运转。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

- 一种聚四氟乙烯防护服面料加工设备

- 一种防护服面料及其加工工艺、及防护服