一种薄荷醇香料液的制备方法及薄荷醇香料的控制释放方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于香料的制备领域,具体涉及一种薄荷醇香料液的制备方法及薄荷醇香料的控制释放方法。

背景技术

薄荷醇为薄荷和薄荷精油的主要成分,具有薄荷香气并具有清凉作用,广泛应用于牙膏、香水、饮料、糖果等日用品及食品中,还于医药领域用于清凉止痒、缓解头痛等。

薄荷醇具有较强的挥发性,为了增强其存放的稳定性、在特定应用条件下释放的持久性与均匀性或改善薄荷醇在水溶液中的分散性,通常对薄荷醇进行包埋处理。常规的包埋方式主要包括复凝聚法、界面聚合法、分子包埋法、喷雾干燥、乳液聚合、挤压法等,李景全等以变性淀粉、麦芽糊精和蔗糖为壁材,采用喷雾干燥的方法制备获得了薄荷醇微胶囊(卷烟薄荷香型微胶囊颗粒的制备及其应用研究,食品工业科技);王颖等以β-环糊精为壁材获得了薄荷醇的包合物(薄荷醇与β-环糊精包合物的制备及热分解动力学研究,中国食品添加剂,2019,7,98-103)。

常规方法虽然能够一定程度上实现包埋的目的,但存在操作工艺繁琐、包埋效率低的特点,同时,如何实现香气的有效释放并未得到深入的研究。

发明内容

本发明的目的在于提供一种薄荷醇香料液的制备方法,包埋效率高,可实现香料的可控释放。

本发明的第二个目的在于提供一种薄荷醇香料的控制释放方法。

为实现上述目的,本发明薄荷醇香料液的制备方法的技术方案是:

一种薄荷醇香料液的制备方法,包括以下步骤:

1)薄荷醇、N-烷基咪唑和水混合,配制混合液;所述N-烷基咪唑的烷基链碳原子数为8-12;

2)将步骤1)所得混合液和二氧化碳混合,形成聚集体溶液体系。

本发明的薄荷醇香料液的制备方法,通过薄荷醇、N-烷基咪唑和水配置水性香料分散体系,通过向体系中通入二氧化碳的方法形成稳定的薄荷醇包埋香料。该方法的包埋效率高,而且利用CO

该制备方法得到的薄荷醇香料液为稳定的聚集体溶液体系,其形成机理在于,N-烷基咪唑与CO

可采用现有公知的方式向体系中引入二氧化碳,例如,可采用通入气体形式或加入干冰形式。进一步的,优选辅助现有的混合手段来加快形成稳定、均匀聚集体溶液体系。现有的混合手段如搅拌等。

步骤2)中,所述混合液和二氧化碳混合包括向混合液中通入二氧化碳气体或含二氧化碳浓度在80%以上的高浓二氧化碳混合气体。优选的,通入二氧化碳气体或高浓二氧化碳混合气体的流量为0.05-0.5L/min。进一步优选的,每100ml混合液,通入二氧化碳气体或高浓二氧化碳混合气体的时间为10-60min。

步骤2)中,所述混合液和二氧化碳混合包括向混合液中加入干冰。

通入二氧化碳的量只需控制形成稳定的聚集体溶液体系即可,可通过多次实验来确定最佳的通入方式和通入量。一般而言,优选的,所述聚集体溶液体系的粒径为100-300nm。

为进一步提高薄荷醇香料液的稳定性,优选的,步骤1)中,所述N-烷基咪唑为N-辛烷基咪唑。进一步优选的,配制混合液时,每50ml水对应加入薄荷醇0.1-0.2g,对应加入N-烷基咪唑0.1-0.5g。

本发明的薄荷醇香料的控制释放方法的技术方案是:

薄荷醇香料的控制释放方法,包括以下步骤:

1)薄荷醇、N-烷基咪唑和水混合,配制混合液;所述N-烷基咪唑的烷基链碳原子数为8-12;

2)将步骤1)所得混合液和二氧化碳混合,形成聚集体溶液体系;

3)向步骤2)的聚集体溶液体系通入贫二氧化碳气体,破坏聚集体溶液体系,释放薄荷醇;所述贫二氧化碳气体不含二氧化碳或二氧化碳的体积含量不高于20%。

以上控制释放的内在机理在于,在水体系中,N-烷基咪唑与CO

该控制释放方式在烟草加香领域预期具有良好的应用效果,烟草抽吸时,烟气流经薄荷醇香料包埋体系,由于烟气流中二氧化碳的含量较低,可方便实现薄荷醇的高效释放。

步骤3)中,通入贫二氧化碳气体的流量为0.05-0.5L/min。通入的时间为1-20min。贫二氧化碳气体可选择N

附图说明

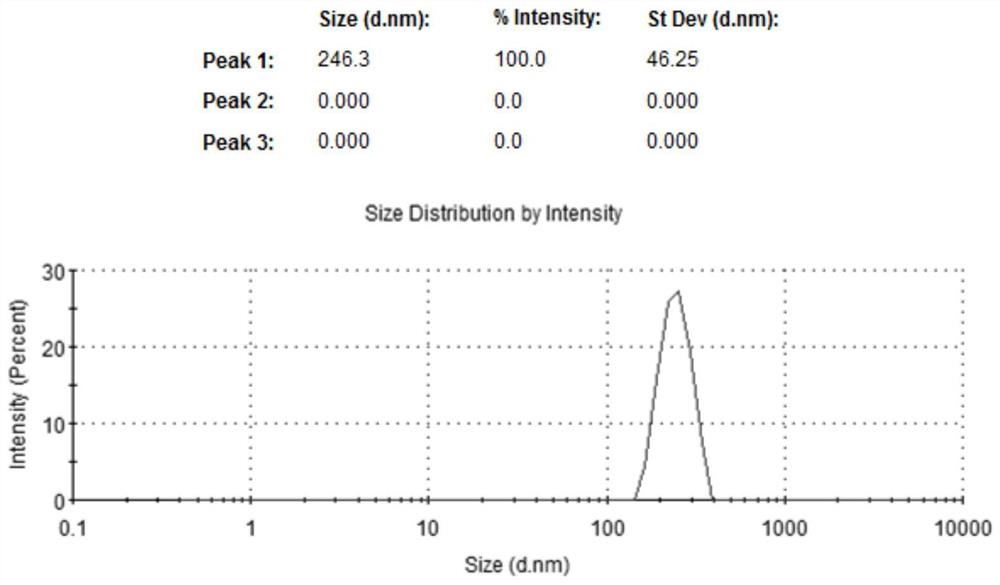

图1为本发明实施例1中聚集体溶液体系的粒径分布图;

图2为本发明实施例6中破坏聚集体溶液体系后的粒径分布图;

图3为N-辛烷基咪唑/水体系通入CO

具体实施方式

下面结合具体实施例对本发明的实施方式作进一步说明。

以下实施例中,N-辛烷基咪唑通过以下方法进行制备:

a)咪唑和丙烯腈在溶剂中,于50-60℃的条件下反应2-5h,除去溶剂得到β-氰基乙基咪唑;

b)β-氰基乙基咪唑、溴代己烷在溶剂中,于80-100℃的条件下反应10-20h,除去溶剂后,加入碱液和氯仿混合,分出有机相,洗涤。

步骤a)中,溶剂可选择甲醇。咪唑、丙烯腈的摩尔比为1:1-1.5。

步骤b)中,溶剂可选择乙腈。溴代辛烷与咪唑的摩尔比为1:1-1.5。碱液可选择质量分数为5-20%的NaOH溶液。

一、本发明的薄荷醇香料液的制备方法的具体实施例

实施例1

本实施例的薄荷醇香料液的制备方法,包括以下步骤:

1)在25ml甲醇中加入6.8g咪唑与8.0g丙烯腈,在60℃的条件下反应3h,减压蒸馏除去溶剂得到β-氰基乙基咪唑,用30ml的乙腈溶解,加入22.1g的溴代辛烷,80℃反应15h,减压蒸馏除去乙腈,加入50ml,15wt%的NaOH溶液和30ml氯仿,25℃保持1h。分出有机相,用30ml去离子水洗涤有机相至中性,减压蒸馏除去氯仿溶剂,获得N-辛烷基咪唑。

2)将0.1g薄荷醇,0.1g N-辛烷基咪唑,50ml水混合制成混合液,向混合液中通入CO

实施例2

本实施例的薄荷醇香料液的制备方法,包括以下步骤:

1)在30ml甲醇中加入6.8g咪唑与8.0g丙烯腈,在50℃的条件下反应4h,减压蒸馏除去溶剂得到β-氰基乙基咪唑,用25ml的乙腈溶解,加入22g的溴代辛烷,90℃反应11h,减压蒸馏除去乙腈,加入50ml,15wt%的NaOH溶液和30ml氯仿,25℃保持1h。分出有机相;用30ml去离子水洗涤有机相至中性,减压蒸馏除去氯仿溶剂,获得N-辛烷基咪唑。

2)将0.1g薄荷醇,0.1gN-辛烷基咪唑,50ml水混合制成混合液,向混合液中以0.10L/min通入CO

实施例3

本实施例的薄荷醇香料液的制备方法,包括以下步骤:

1)在25ml甲醇中加入6.8g咪唑与8.0g丙烯腈,在60℃的条件下反应3h,减压蒸馏除去溶剂得到β-氰基乙基咪唑,用30ml的乙腈溶解,加入22.1g的溴代辛烷,80℃反应15h,减压蒸馏除去乙腈,加入50ml,15wt%的NaOH溶液和30ml氯仿,25℃保持1h。分出有机相;用30ml去离子水洗涤有机相至中性,减压蒸馏除去氯仿溶剂,获得N-辛烷基咪唑。

2)将0.15g薄荷醇,0.15gN-辛烷基咪唑,50ml水混合制成混合液,向混合液中以0.25L/min通入CO

实施例4

本实施例的薄荷醇香料液的制备方法,包括以下步骤:

1)在25ml甲醇中加入6.8g咪唑与8.0g丙烯腈,在60℃的条件下反应3h,减压蒸馏除去溶剂得到β-氰基乙基咪唑,用30ml的乙腈溶解,加入25g的溴代十二烷,80℃反应15h,减压蒸馏除去乙腈,加入50ml,15wt%的NaOH溶液和30ml氯仿,25℃保持1h。分出有机相;用30ml去离子水洗涤有机相至中性,减压蒸馏除去氯仿溶剂,获得N-十二烷基咪唑。

2)将0.15g薄荷醇,0.30gN-十二烷基咪唑,50ml水混合制成混合液,向混合液中以0.25L/min通入CO

实施例5

本实施例的薄荷醇香料液的制备方法,包括以下步骤:

1)在25ml甲醇中加入6.8g咪唑与8.0g丙烯腈,在60℃的条件下反应3h,减压蒸馏除去溶剂得到β-氰基乙基咪唑,用30ml的乙腈溶解,加入22.1g的溴代辛烷,80℃反应15h,减压蒸馏除去乙腈,加入50ml,15wt%的NaOH溶液和30ml氯仿,25℃保持1h。分出有机相;用30ml去离子水洗涤有机相至中性,减压蒸馏除去氯仿溶剂,获得N-辛烷基咪唑。

2)将0.15g薄荷醇,0.25gN-辛烷基咪唑,50ml水混合制成混合液,向混合液中以0.25L/min通入CO

二、本发明的薄荷醇香料的控制释放方法的具体实施例

实施例6

本实施例的薄荷醇香料的控制释放方法,包括以下步骤:30℃条件下,向实施例1的薄荷醇包埋体系中以0.20L/min的流速通入空气5min,包埋体系遭到破坏,从澄清透明变为浑浊状态,释放出薄荷醇。

实施例7

本实施例的薄荷醇香料的控制释放方法,包括以下步骤:40℃条件下,向实施例2的薄荷醇包埋体系中以0.20L/min的流速通入N

实施例8

本实施例的薄荷醇香料的控制释放方法,包括以下步骤:50℃条件下,向实施例3的薄荷醇包埋体系中以0.20L/min的流速通入Ar气10min,包埋体系遭到破坏,从澄清透明变为浑浊状态,释放出薄荷醇。

实施例9

本实施例的薄荷醇香料的控制释放方法,包括以下步骤:室温条件下,向实施例4的薄荷醇包埋体系中以0.20L/min的流速通入含10%CO

实施例10

本实施例的薄荷醇香料的控制释放方法,包括以下步骤:室温条件下,向实施例5的薄荷醇包埋体系中以0.10L/min的流速通入Ar气20min,包埋体系遭到破坏,从澄清透明变为浑浊状态,释放出薄荷醇。

三、实验例

实验例1粒径分析

对实施例1的薄荷醇包埋体系进行粒径分析,其粒径分布如图1所示,可以看出,平均粒径为246.3nm,形成了稳定的聚集体溶液。按照实施例6的方法破坏薄荷醇包埋体系后,粒径分布结果如图2所示,体系聚集体尺寸明显变大,出现了1327nm、5560nm等大尺寸聚集体,稳定性降低。

作为对比,实施例1的制备方法中,不加入薄荷醇,相同用量的N-辛烷基咪唑/水体系,以相同方式通入CO

结合以上粒径分析可以看出,薄荷醇包埋体系的平均粒径小,表现出良好的稳定性。而通入空气破坏包埋体系后,聚集体的尺寸增大,稳定性下降。

实验例2薄荷醇含量分析

本实验例通过GC-MS定量体系中的薄荷醇浓度。取样时,针对薄荷醇包埋体系,其为澄清均一体系,直接从体系中部取样。薄荷醇包埋体系破坏后,原体系的稳定均一性遭到破坏,会出现分层情况,分层后从中部水相取样,评价结果表明的是对稳定存在于水相中的薄荷醇含量。

定量分析的具体条件为:取样1ml,加入5ml带有内标物的丙酮溶液(内标物为:丙酸苏和香酯;浓度为:1.0μg/ml),使用无水硫酸钠干燥过液,过滤后用内标溶液稀释40倍进行GC-MS定量分析,GC-MS条件为:色谱柱:DB-WAXetr(60m×0.25mm×0.25μm);载气:He;柱流量:1mL/min;进样口温度:250℃;程序升温:110℃(0min),3℃/min→250℃(5min);不分流模式;GC/MS传输线温度:250℃,EI离子源温度:230℃,四级杆温度:150℃;EI电离能量:70eV;扫描模式:选择离子扫描(123、95、138;178、122、105)。

结果表明,实施例1中,薄荷醇包埋体系中的薄荷醇浓度为0.381mg/mL,按照实施例6的方式破坏包埋体系后,薄荷醇浓度为0.012mg/mL。

实施例2中,薄荷醇包埋体系中的薄荷醇浓度为0.493mg/mL。按照实施例7的方式破坏包埋体系后,薄荷醇浓度为0.010mg/mL。

实施例3中,薄荷醇包埋体系中的薄荷醇浓度为0.712mg/mL。按照实施例8的方式破坏包埋体系后,薄荷醇浓度为0.004mg/mL。

实施例4中,薄荷醇包埋体系中的薄荷醇浓度为1.054mg/mL。按照实施例9的方式破坏包埋体系后,薄荷醇浓度为0.068mg/mL。

实施例5中,薄荷醇包埋体系中的薄荷醇浓度为0.882mg/mL。按照实施例10的方式破坏包埋体系后,薄荷醇浓度为0.051mg/mL。

结合以上实验结果,表明可按照以上工艺实现薄荷醇的可控释放。

实验例3稳定性测试

将实施例3的薄荷醇香料液在室温下放置,分别在1天、2天、3天、5天、10天、30天后取样,测定薄荷醇的浓度变化情况,结果如下表所示,其中薄荷醇水溶液由薄荷醇和水混合而成,薄荷醇的初始浓度与实施例3相同。

表1香料液中薄荷醇的含量

对比没有表面活性剂包埋的体系(薄荷醇水溶液)可以看出,在室温放置的过程中,实施例的包埋体系中薄荷醇的含量没有明显的下降情况,说明该包埋后的薄荷醇香料液具有较高的稳定性。

- 一种薄荷醇香料液的制备方法及薄荷醇香料的控制释放方法

- 一种薄荷醇香料前体化合物及其制备方法与应用