一种青金桔籽油的萃取方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明涉及油脂加工技术领域,具体涉及一种青金桔籽油的萃取方法。

背景技术

柑橘籽中富含27.0~36.5%的油脂,高于棉籽(18.84~30.82%)、大豆(18~23%)和油茶籽(20~35%)等油料。柑橘籽油成分以脂肪酸为主,含有大量不饱和脂肪酸,不饱和脂肪酸主要有油酸、亚油酸及亚麻酸,饱和脂肪酸主要是棕榈酸和硬脂酸。柑橘籽油还富含多种对人体有益的活性成分,如柠檬苦素和柚皮苷等。青金桔,属芸香科、柑橘属,是热带及亚热带芸香科常绿小乔木的果实。青金桔的成分有400多种,富含维生素C、矿物质、黄酮类化合物、类胡萝卜素、挥发物和脂类等。目前,青金桔主要被用于烹饪调味、饮料调制、果脯蜜饯加工、香料制备等,在这些加工过程中占果实重量达10%左右的籽却被遗弃,这不仅造成资源的极大浪费,而且造成环境的污染。Atolani等的研究表明,青金桔籽的含油量高,且青金桔籽油具有很好的抗氧化性。因此,如何充分利用青金桔籽,是一个亟需解决的问题。

发明内容

本发明的主要目的是提出一种青金桔籽油的萃取方法,旨在提供一种从青金桔籽中提取出青金桔籽油的工艺方法。

为实现上述目的,本发明提出一种青金桔籽油的萃取方法,包括以下步骤:

提供一超临界萃取装置,所述超临界萃取装置包括依次连通的储气罐、萃取釜、第一分离釜和第二分离釜,所述储气罐用以向所述萃取罐提供流体;

取青金桔籽洗净后干燥,然后粉碎过筛,得青金桔籽粉料;

将所述青金桔粉料装入所述萃取釜中,然后调节所述萃取釜、第一分离釜和第二分离釜的温度和压力至预设值,使所述流体达到超临界状态,然后在所述超临界状态下进行萃取并收集萃取物,得到青金桔籽油。

可选地,取青金桔籽洗净后干燥,然后粉碎过筛,得青金桔籽粉料的步骤中:

干燥后的所述青金桔籽的水分含量为4~10%;和/或,

所述青金桔粉料的粒度为30~80目。

可选地,将所述青金桔粉料装入所述萃取釜中,然后调节所述萃取釜、第一分离釜和第二分离釜的温度和压力至预设值,使所述流体达到超临界状态,然后在所述超临界状态下进行萃取并收集萃取物,得到青金桔籽油的步骤,包括:

将所述青金桔粉料装入所述萃取釜中,先调节所述萃取釜的温度至第一预设温度值,调节所述第一分离釜的温度至第二预设温度值,调节所述第二分离釜的温度至第三预设温度值;

然后向所述萃取釜中通入流体至所述萃取釜的压力达到第一预设压力值后,再调节所述第一分离釜的压力至第二预设压力值、调节所述第二分离釜的压力至第三预设压力值,同时调节所述流体的流量至预设流量值;

保持所述第一预设温度值、第二预设温度值、第三预设温度值、第一预设压力值、第二预设压力值、第三预设压力值以及预设流量值不变,使所述流体保持在超临界状态进行萃取并收集萃取物,得到青金桔籽油。

可选地,所述流体为CO

可选地,所述第一预设温度值为35~45℃,所述第二预设温度值为35~55℃,所述第三预设温度值为35~55℃。

可选地,所述第一预设压力值为35~45MPa,所述第二预设压力值为5~15MPa,所述第三预设压力值为5~15MPa。

可选地,所述预设流量值为15~25L/h。

可选地,所述第一预设温度值为40℃,所述第一预设压力值为35MPa,所述预设流量值为15L/h。

可选地,所述CO

可选地,保持所述第一预设温度值、第二预设温度值、第三预设温度值、第一预设压力值、第二预设压力值、第三预设压力值以及预设流量值不变,使所述流体保持在超临界状态进行萃取并收集萃取物,得到青金桔籽油的步骤中:

所述萃取的萃取时间为60~180min,且每隔30~60min收集一次萃取物,并将多次收集的萃取物合并得到青金桔籽油。

本发明提供的技术方案中,利用超临界萃取工艺对青金桔籽进行萃取得到青金桔籽油,使得青金桔籽得以回收利用,实现了青金桔籽的资源化,且本发明提供的青金桔籽油萃取工艺具有萃取效率高、萃取时间快、生产周期短、生产成本低、操作温度低的优点,能够较好的保存青金桔籽油中的生物活性成分不被破坏,如柠檬苦素、甾醇等,还可避免不饱和脂肪酸的氧化降解,产品品质优良。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

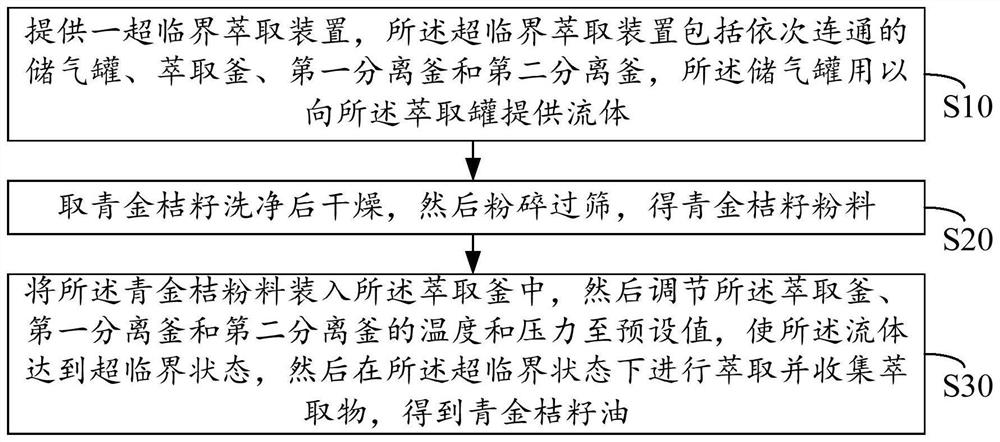

图1为本发明提供的青金桔籽油的萃取方法的一实施例的流程示意图;

图2为图1中使用的超临界萃取装置的结构示意图。

附图标号说明:

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“A和/或B”为例,包括A方案、或B方案、或A和B同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

柑橘籽中富含27.0~36.5%的油脂,高于棉籽(18.84~30.82%)、大豆(18~23%)和油茶籽(20~35%)等油料。柑橘籽油成分以脂肪酸为主,含有大量不饱和脂肪酸,不饱和脂肪酸主要有油酸、亚油酸及亚麻酸,饱和脂肪酸主要是棕榈酸和硬脂酸。柑橘籽油还富含多种对人体有益的活性成分,如柠檬苦素和柚皮苷等。青金桔,属芸香科、柑橘属,是热带及亚热带芸香科常绿小乔木的果实。青金桔的成分有400多种,富含维生素C、矿物质、黄酮类化合物、类胡萝卜素、挥发物和脂类等。目前,青金桔主要被用于烹饪调味、饮料调制、果脯蜜饯加工、香料制备等,在这些加工过程中占果实重量达10%左右的籽却被遗弃,这不仅造成资源的极大浪费,而且造成环境的污染。Atolani等的研究表明,青金桔籽的含油量高,且青金桔籽油具有很好的抗氧化性。因此,如何充分利用青金桔籽,是一个亟需解决的问题。

目前,国内对青金桔籽油的研究甚少,尚未发现有用超临界方式萃取青金桔籽油的报道。鉴于此,本发明提出一种青金桔籽油的萃取方法,采用超临界萃取的方式,从青金桔籽中萃取得到青金桔籽油,图1所示为本发明提供的青金桔籽油的萃取方法的一实施例。参阅图1所示,在本实施例中,所述青金桔籽油的萃取方法包括以下步骤:

步骤S10、提供一超临界萃取装置,所述超临界萃取装置包括依次连通的储气罐、萃取釜、第一分离釜和第二分离釜,所述储气罐用以向所述萃取罐提供流体;

具体地,在本实施例中所采用的超临界萃取装置采用二级减压分离,如图2所示,所述超临界萃取装置100包括沿流体的流动方向依次连通且构成循环系统的储气罐10、冷箱30、高压泵40、预热器50、第二净化器22、萃取釜60、第一分离釜71和第二分离釜72,其中,所述储气罐10和所述冷箱30之间还设置有第一净化器21,所述冷箱30和所述萃取釜60、第一分离釜71和第二分离釜72之间还设有第三净化器23,且所述萃取釜60、第一分离釜71和第二分离釜72的进气管道和出气管道上各自均设置有调节阀,此外还各自设置有泄压阀。在本发明的其他实施例中,也可以采用本领域常规的其他超临界萃取装置,均属于本发明的保护范围。

步骤S20、取青金桔籽洗净后干燥,然后粉碎过筛,得青金桔籽粉料;

所述青金桔籽可以是从青金桔加工过程中收集所得,也可以是自行从青金桔中取出,将所述青金桔籽洗净去除残余的果肉等杂质后,烘干至一定的含水量,在本实施例中优选为干燥后的所述青金桔籽的水分含量为4~10%;然后,将干燥后的青金桔籽粉碎并过筛,获得粒径分布相对均匀的青金桔籽粉料,在本实施例中优选为过30~80目筛,对应获得粒度分布在30~80目的青金桔籽粉料,如此,更便利于在后续的超临界萃取过程中将所述青金桔籽中的油脂萃取出来。

步骤S30、将所述青金桔粉料装入所述萃取釜中,然后调节所述萃取釜、第一分离釜和第二分离釜的温度和压力至预设值,使所述流体达到超临界状态,然后在所述超临界状态下进行萃取并收集萃取物,得到青金桔籽油。

制得所述青金桔籽粉料之后,将其装入所述萃取釜60中,然后调节所述萃取釜60、第一分离釜71和第二分离釜72的温度和压力至预设值,使通入所述萃取釜60中的流体达到超临界状态,并在该超临界状态下对所述青金桔籽分离进行油脂萃取,所述流体可以选用任意能够在加温加压条件下达到超临界状态的流体,例如丙烷、CO

进一步地,在本实施例中,步骤S30包括:

步骤S31、将所述青金桔粉料装入所述萃取釜中,先调节所述萃取釜的温度至第一预设温度值,调节所述第一分离釜的温度至第二预设温度值,调节所述第二分离釜的温度至第三预设温度值;

步骤S32、然后向所述萃取釜中通入流体至所述萃取釜的压力达到第一预设压力值后,再调节所述第一分离釜的压力至第二预设压力值、调节所述第二分离釜的压力至第三预设压力值,同时调节所述流体的流量至预设流量值;

步骤S33、保持所述第一预设温度值、第二预设温度值、第三预设温度值、第一预设压力值、第二预设压力值、第三预设压力值以及预设流量值不变,使所述流体保持在超临界状态进行萃取并收集萃取物,得到青金桔籽油。

首先,将所述青金桔籽粉料装入到所述萃取釜60中,设定所述萃取釜60的温度为第一预设温度值35~45℃,设定所述第一分离釜71的温度为第二预设温度值35~55℃,设定所述第二分离釜72的温度为35~55℃,其中,所述第一分离釜71和第二分离釜的72的温度和压力设定可以相同,也可以不同,在下文中将结合具体的实施例进行更为详细的说明。

然后,接通所述萃取釜60、第一分离釜71和第二分离釜72的加热开关,待各自的温度达到设定值之后,打开所述储气罐10,先对所述萃取釜60进行加压,待所述萃取釜60内的压力达到第一预设压力值35~45MPa之后,再打开所述第一分离釜71和第二分离釜72的阀门,分别调整所述第一分离釜71的压力至第二预设压力值5~15MPa、所述第二分离釜72的压力至第三预设压力值5~15MPa,其中,所述第一分离釜71和第二分离釜72的压力值可以相同,也可以不同,在下文中将结合的具体的实施例进行更加详细的说明,同时调节所述储气罐10供应CO

为了更进一步地提高萃取产率,优选为在萃取过程中每隔一段时间收集一次萃取物,最后将多次收集的萃取物合并,即得到所述青金桔籽油萃取产物。具体地,在本实施例中,在持续60~180min的萃取过程中,每隔30~60min收集一次萃取物,最后将多次收集的萃取物合并,得到青金桔籽油,其萃取得率达到17.34~27.69%。

本发明还以萃取温度、萃取压力和CO

本发明提供的技术方案中,利用超临界萃取工艺对青金桔籽进行萃取得到青金桔籽油,使得青金桔籽得以回收利用,实现了青金桔籽的资源化,且本发明提供的青金桔籽油萃取工艺具有萃取效率高、萃取时间快、生产周期短、生产成本低、操作温度低的优点,能够较好的保存青金桔籽油中的生物活性成分不被破坏,如柠檬苦素、甾醇等,还可避免不饱和脂肪酸的氧化降解,产品品质优良。

以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

(1)提供一如图2所示的超临界萃取装置;

(2)取青金桔籽洗净,干燥至水分含量为10%,粉碎至粒度为30目,得青金桔籽粉料;

(3)称取青金桔籽粉料1.5kg装入料筒,放入5L萃取釜60内,先将萃取釜60、第二分离釜71和第二分离釜72的加热开关接通,将各自的控温仪分别调整到35℃、55℃、40℃,待温度上升至设定要求后,打开CO

实施例2

(1)提供一如图2所示的超临界萃取装置;

(2)取青金桔籽洗净,干燥至水分含量为5%,粉碎至粒度为60目,得青金桔籽粉料;

(3)称取青金桔籽粉料1.5kg装入料筒,放入5L萃取釜60内,先将萃取釜60、第二分离釜71和第二分离釜72的加热开关接通,将各自的控温仪分别调整到40℃、50℃、45℃,待温度上升至设定要求后,打开CO

实施例3

(1)提供一如图2所示的超临界萃取装置;

(2)取青金桔籽洗净,干燥至水分含量为7%,粉碎至粒度为80目,得青金桔籽粉料;

(3)称取青金桔籽粉料1.5kg装入料筒,放入5L萃取釜60内,先将萃取釜60、第二分离釜71和第二分离釜72的加热开关接通,将各自的控温仪分别调整到45℃、45℃、50℃,待温度上升至设定要求后,打开CO

实施例4

(1)提供一如图2所示的超临界萃取装置;

(2)取青金桔籽洗净,干燥至水分含量为9%,粉碎至粒度为80目,得青金桔籽粉料;

(3)称取青金桔籽粉料1.5kg装入料筒,放入5L萃取釜60内,先将萃取釜60、第二分离釜71和第二分离釜72的加热开关接通,将各自的控温仪分别调整到40℃、40℃、45℃,待温度上升至设定要求后,打开CO

实施例5

(1)提供一如图2所示的超临界萃取装置;

(2)取青金桔籽洗净,干燥至水分含量为4%,粉碎至粒度为60目,得青金桔籽粉料;

(3)称取青金桔籽粉料1.5kg装入料筒,放入5L萃取釜60内,先将萃取釜60、第二分离釜71和第二分离釜72的加热开关接通,将各自的控温仪分别调整到45℃、35℃、55℃,待温度上升至设定要求后,打开CO

实施例6

(1)提供一如图2所示的超临界萃取装置;

(2)取青金桔籽洗净,干燥至水分含量为6%,粉碎至粒度为40目,得青金桔籽粉料;

(3)称取青金桔籽粉料1.5kg装入料筒,放入5L萃取釜60内,先将萃取釜60、第二分离釜71和第二分离釜72的加热开关接通,将各自的控温仪分别调整到35℃、40℃、50℃,待温度上升至设定要求后,打开CO

实施例7

(1)提供一如图2所示的超临界萃取装置;

(2)取青金桔籽洗净,干燥至水分含量为8%,粉碎至粒度为70目,得青金桔籽粉料;

(3)称取青金桔籽粉料1.5kg装入料筒,放入5L萃取釜60内,先将萃取釜60、第二分离釜71和第二分离釜72的加热开关接通,将各自的控温仪分别调整到45℃、45℃、45℃,待温度上升至设定要求后,打开CO

实施例8

(1)提供一如图2所示的超临界萃取装置;

(2)取青金桔籽洗净,干燥至水分含量为10%,粉碎至粒度为60目,得青金桔籽粉料;

(3)称取青金桔籽粉料1.5kg装入料筒,放入5L萃取釜60内,先将萃取釜60、第二分离釜71和第二分离釜72的加热开关接通,将各自的控温仪分别调整到35℃、50℃、40℃,待温度上升至设定要求后,打开CO

实施例9

(1)提供一如图2所示的超临界萃取装置;

(2)取青金桔籽洗净,干燥至水分含量为5%,粉碎至粒度为50目,得青金桔籽粉料;

(3)称取青金桔籽粉料1.5kg装入料筒,放入5L萃取釜60内,先将萃取釜60、第二分离釜71和第二分离釜72的加热开关接通,将各自的控温仪分别调整到40℃、55℃、35℃,待温度上升至设定要求后,打开CO

实施例10

(1)提供一如图2所示的超临界萃取装置;

(2)取青金桔籽洗净,干燥至水分含量为4%,粉碎至粒度为80目,得青金桔籽粉料;

(3)称取青金桔籽粉料1.5kg装入料筒,放入5L萃取釜60内,先将萃取釜60、第二分离釜71和第二分离釜72的加热开关接通,将各自的控温仪分别调整到40℃、45℃、45℃,待温度上升至设定要求后,打开CO

对上述实施例萃取得到的青金桔籽油进行生物活性成分测试,测试方法和测试结果如下:

通过气相色谱-质谱联用,测出青金桔籽油的脂肪酸组成为:棕榈酸(C16:0):17.33%,棕榈油酸(C16:1):1.24%,十七烷酸(C17:0):0.1%,硬脂酸(C18:0):8.94%,油酸(C18:1):34.73%,亚油酸(C18:2):30.31%,亚麻酸(C18:3):5.97%,二十烷酸(C20:0):0.59%,二十碳烯酸(C20:1):0.14%,二十二碳烯酸(C22:1):0.02%,二十四烷酸(C24:0):0.44%。

通过高效液相色谱法测得青金桔籽油中β-谷甾醇的含量为1928.55mg/kg,柠檬苦素的含量为3052.96mg/kg,α-生育酚的含量为171.68mg/kg,诺米林的含量为673.13mg/kg。

由上述测试结果可知,本发明实施例采用超临界CO

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

- 一种青金桔籽油的萃取方法

- 一种牡丹籽油加工及萃取方法