一种多料篮梯级分步超临界流体萃取釜

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及超临界流体萃取技术领域,特别涉及一种多料篮梯级分步超临界流体萃取釜。

背景技术

超临界流体萃取是一种高效、清洁的化工萃取分离技术,具有萃取介质无毒、无污染、无残留、高溶解度和易分离等优点。超临界流体萃取的原理是利用萃取介质(如超临界二氧化碳流体)作为溶剂,在超临界状态下,将超临界流体与固体物质接触,在合适的压力和温度下,使其有选择性地把目标成分萃取出来。

超临界流体萃取釜是超临界流体萃取中最重要的核心设备,目前,常用的超临界萃取釜主要包括釜体、料篮、釜盖和夹套,釜体中的料篮为单节或多节结构,上下两节料篮之间通过螺丝紧密连接。在采用该种萃取釜进行萃取时,先将物料分别装入各节料篮内,再将各节料篮用螺丝连接后的料篮组吊装在釜体内,盖上釜盖后,向釜体内通入萃取介质,萃取介质自下而上运动并与料篮内的物料接触,将物料中的可溶成分溶解萃取出来。然而,采用该种结构的萃取釜进行物料的超临界萃取时,主要存在以下问题:

1)装料后的料篮或料篮组笨重,料篮的吊装和取出需要较大的动力装置,且紧密连接的料篮组的高度较高,为了适应料篮组的吊装和取出,需要在萃取釜的盖体上方留有足够的便于料篮组吊装和取出的操作高度和空间,从而需要有较高的厂房车间,提高了厂房的造价和设备成本,对于大型萃取釜这些问题尤为突出;

2)当萃取堆积密度较大、含油量很高(例如含油率大于30%)的粉末原料时,粉末原料因自身堆积重力作用或因原料粉碎后油脂的析出通常易产生严重的结块现象,而后续当萃取介质进入原料时还会产生明显的沟流,使萃取介质的流动分布不均衡,导致料篮中原料出现萃取死角、萃取速度慢、萃取不均匀、不完全,萃余物中产品的残留量大,增大了萃取成本和产品的损失,这导致在实践中无法实现易结块或含油量高的原料的大规模有效萃取生产。

3)当采用多节料篮紧密连接的料篮组对原料进行超临界流体萃取时,由于萃取介质在萃取釜内从下向上运动,因此,一般地最下节料篮中的原料容易被萃取或萃取完全。随着萃取介质自下而上逐步被饱和后,处于更上面的料篮中的原料则无法再被有效萃取,其反而增加了对流体的阻力。另一方面,对于含油脂量丰富的种仁类原料,经常出现料篮顶部筛网被交织在一起的油粉混合物堵塞,导致萃取釜流体入口和出口的压差很大,压差的形成则会进一步导致原料结块及筛网堵塞的恶性循环,进而导致萃取生产无法正常进行。

发明内容

本发明要解决的技术问题是:克服现有技术的不足,提供一种结构简单、使用方便的多料篮梯级分步超临界流体萃取釜,该萃取釜可实现多料篮中原料的自下而上的梯级分步萃取,并且可以避免原料在萃取过程中产生沟流和结块现象以及出现筛网堵塞的风险,确保萃取稳定、快速、彻底,大大提高了萃取效率和效果,以成功实现高油脂含量原料的高效快速且大规模化萃取生产。

本发明解决其技术问题所采用的技术方案是:一种多料篮梯级分步超临界流体萃取釜,包括具有萃取腔的釜体和设于釜体上的釜盖,萃取腔内设有至少2节料篮,釜体的底部设有与萃取腔相连通的萃取介质进口,釜体内侧壁与每节料篮外壁之间设有料篮密封装置,上下相邻两节料篮之间彼此无连接,相邻两节料篮之间和位于最上方的料篮的上部分别设有料篮间集流区和顶端集流区,釜体上设有与顶端集流区相对准的顶端萃取介质出口和多个与料篮间集流区相对准的料篮间萃取介质出口,顶端萃取介质出口和料篮间萃取介质出口的出口端均连接有闭合装置。

本发明通过在萃取釜内设有至少2节互不相连接的料篮,在将料篮吊装入釜时可单独依次吊装单个料篮,因而进出釜体的单个料篮重量较轻,料篮的吊装和取出更为轻松方便,且有利于实现自动操作,大大提高了工作效率;由于单个料篮的高度远小于多节料篮通过紧密连接形成的料篮组的高度,因此,料篮进出萃取釜所需要的操作高度和空间要求大大降低,从而可显著降低了设备的建造维护成本和厂房的建设成本。

在相邻两料篮之间和位于最上方的料篮的上部分别设有料篮间集流区和顶端集流区,并在釜体上设有与顶端集流区相对准的顶端萃取介质出口和多个与料篮间集流区相对准的料篮间萃取介质出口,通过选择性地开关顶端萃取介质出口和料篮间萃取介质出口的闭合装置,使萃取介质可先萃取位于最下方的料篮中的原料后再通过萃取介质在料篮间集流区重新分布后进入上节料篮中进行二级萃取,从下至上依次逐级分步萃取料篮中的物料。

当萃取上节料篮中的原料时,其下节料篮中原料已经事先被萃取一定时间,原料将变得越来越“疏松”,萃取介质受到的阻力越来越少,进入上节料篮中的萃取介质的不饱和度(纯净度)越来越高,避免萃取介质在进入上节料篮时就已经被饱和的现象,保证了上节料篮中原料也能被萃取完全。即,分步萃取既避免了下节料篮中原料的高油脂含量对上节料篮的不利影响,又可大大降低萃取介质在原料中的流动阻力,减少了原料的结块及沟流,保证了萃取的均匀性和有效性,避免了筛网堵塞的风险,确保萃取生产,特别是大型萃取釜中的萃取,能持续稳定进行,大大提高了萃取效率和效果。

进一步,所述闭合装置包括与所述顶端萃取介质出口和料篮间萃取介质出口的出口端相连接的流体出口管,所述流体出口管上设有流体出口阀门。

进一步,所述料篮的顶部设有顶部过滤装置和料篮间支撑装置,且其底部设有底部过滤装置。

进一步,所述料篮间支撑装置包括与所述料篮顶部连接的法兰,所述法兰的中部为中空结构,所述法兰的侧壁设有贯穿的通孔。

进一步,所述法兰的中部构成所述料篮间集流区。

进一步,所述顶部过滤装置和底部过滤装置均包括一对孔板和夹设于两孔板之间的筛网。

进一步,所述釜体侧壁上还设有仪表接口管。

进一步,所述萃取腔内位于最上方的料篮与釜盖之间还设有压紧装置,所述压紧装置的顶端与釜盖接触,其底端与法兰抵接,所述压紧装置与位于最上方的料篮之间形成所述顶端集流区。

进一步,所述釜盖与釜体内侧壁的连接处设有釜盖密封装置。

进一步,所述釜体的外壁包裹有夹套,所述夹套上设有夹套水进口、夹套水出口、夹套水自循环进口和夹套水自循环出口。

本发明一种多料篮梯级分步超临界流体萃取釜的有益效果:

(1)本发明通过在萃取釜内设有2节、3节或更多节的料篮,且相邻两节料篮之间独立而互不相连,仅仅是依次上下叠放在釜体中,在吊装和取出料篮时,可单独依次吊装和取出单节料篮,由于单节料篮重量较轻,使料篮的吊装和取出更方便简捷和轻松,无需使用大功率的动力装置,有利于实现自动操作,大大提高了工作效率;且由于单节料篮的高度远小于多节料篮通过紧密连接形成的料篮组的高度,因此,料篮进出萃取釜所需要的操作高度和空间大大降低,从而可显著降低了设备的建造维护成本和厂房的建设成本。

(2)本发明采用互不相连的多节料篮的设置,多节料篮可分散装料,在萃取时,单节料篮中的原料重量较轻,减少了原料自身堆积的重力,从而减少了原料结块和沟流的产生,进而提高萃取效果;

(3)本发明通过在相邻两节料篮之间和位于最上方的料篮的上部分别设有料篮间集流区和顶端集流区,萃取介质通过下节料篮后先在其料篮间集流区内重新分布后再向上进入上节料篮中,使萃取介质在进入上节料篮之前经重新分布由线流转变为层流,避免了萃取介质在进入上节料篮之前以多种不同流动路径和流速的形式直接流入上节料篮中,进而造成沟流的现象,有效提高了萃取的均匀性和萃取效果;

(4)本发明通过在釜体上与顶端集流区相对准的顶端萃取介质出口和多个不同高度且与料篮间集流区相对准的料篮间萃取介质出口,并在顶端萃取介质出口和料篮间萃取介质出口的出口端连接闭合装置,在萃取过程中通过选择性地开关闭合装置使萃取介质从下至上依次逐级分步萃取料篮中的物料;且当萃取上节料篮中的原料时,其下方的所有料篮中原料已经事先被萃取一定时间,原料将变得越来越“疏松”,萃取介质受到的阻力越来越小,进入上节料篮中的萃取介质的不饱和度(纯净度)越来越高,保证了上节料篮中原料也能被萃取完全。即,分步萃取既避免了下节料篮中原料的高油脂含量对上节料篮的不利影响,同时分步萃取可大大降低萃取介质在原料中的流动阻力,减少了原料的结块及沟流,保证了萃取介质的均匀高效萃取,避免了筛网堵塞的风险,确保萃取生产能持续稳定进行,大大提高了萃取效率和效果,特别是大型萃取釜中的萃取,实现了对含油量非常高的种仁类原料如油茶籽仁、花生、核桃仁、油菜籽仁、芝麻、紫苏籽、星油滕果等的大规模高效萃取生产。

附图说明

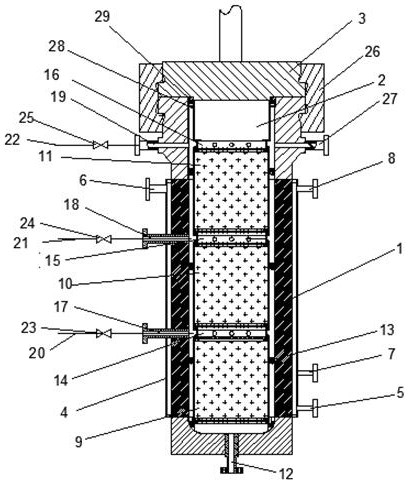

图1—为本发明一种多料篮梯级分步超临界流体萃取釜的结构示意图;

图2—为料篮的结构示意图。

上述附图标记:1-釜体,2-萃取腔,3-釜盖,4-夹套,5-夹套水进口,6-夹套水出口,7-夹套水自循环进口,8-夹套水自循环出口,9-第一节料篮,10-第二节料篮,11-第三节料篮,12-萃取介质进口,13-料篮密封装置,14-第一集流区,15-第二集流区,16-顶端集流区,17-萃取介质一级出口,18-萃取介质二级出口,19-顶端萃取介质出口,20-第一流体出口管,21-第二流体出口管,22-顶端流体出口管,23-第一流体出口阀门,24-第二流体出口阀门,25-顶端流体出口阀门,26-快开机构,27-仪表接口管,28-压紧装置,29-釜盖密封装置,30-顶部过滤装置,31-料篮间支撑装置,32-底部过滤装置,33-法兰,34-通孔。

具体实施方式

以下结合附图及实施例对本发明作进一步说明,但这些具体实施方案不以任何方式限制本发明的保护范围。

实施例1

一种多料篮梯级分步超临界流体萃取釜,包括具有萃取腔2的釜体1、设于釜体1上的釜盖3和包裹于釜体1外壁的夹套4,所述釜体1与釜盖3通过快开机构26连接,快开机构26为卡箍,所述夹套4上设有与萃取腔2相连通的夹套水进口5、夹套水出口6、夹套水自循环进口7和夹套水自循环出口8,所述萃取腔2内位于最上方的料篮与釜盖3之间还设有压紧装置28,所述釜体1侧壁上还设有仪表接口管27。

所述萃取腔2内设有至少2个料篮,可以为2节、3节、4节或更多节,本实施例中为3个,从下至上具体为第一节料篮9、第二节料篮10和第三节料篮11,釜体1的底部设有与萃取腔2相连通的萃取介质进口12,釜体1内侧壁与每节料篮外壁之间设有料篮密封装置13,料篮密封装置13为密封圈,上下相邻两节料篮之间彼此无连接,且在相邻两节料篮之间以及位于最上方的料篮的上部分别设有料篮间集流区和顶端集流区,本实施例中料篮间集流区从下至上具体包括第一集流区14(位于第一节料篮9和第二节料篮10之间)和第二集流区15(位于第二节料篮10和第三节料篮11之间),所述压紧装置28与位于第三节料篮11之间形成所述顶端集流区16。

本发明为了降低料篮的吊装难度,采用至少2节互不相连料篮,使位于上方的料篮直接叠放于位于其下方的料篮上,从而使料篮在吊装和取出的过程中只需要单独依次吊装和取出单节的料篮,且由于单节料篮(含原料)的重量较轻,降低吊装时设备的功率,有效提高了原料的装卸轻便性;

同时,由于单节料篮的高度远小于多节料篮通过紧密连接形成的料篮组的高度,在单节料篮的吊装和取出时无需占用釜体1上部较多的高度和空间,降低了厂房建设的高度,从而大大降低了厂房的建设成本,可有效充分利用厂房的空间,提高厂房的空间利用率;

此外,多节料篮中的原料可分别装料,在萃取时,单个料篮中的原料重量较轻,减少了原料自身堆积的重力,从而减少了原料结块和萃取中沟流的产生,提高萃取效率和效果。

现有的萃取釜中各节料篮之间直接采用螺丝紧密连接,并且萃取介质直接从下节料篮流入上节料篮中,由于萃取介质在下节料篮中已经形成了多条不同的流动路径和流速,在其进入上节料篮时将产生沟流现象。本发明通过在相邻两料篮之间和位于最上方的料篮的上部分别设有料篮间集流区和顶端集流区16,使萃取介质流经下节料篮后先在料篮间集流区内重新分布后再向上进入上节料篮中,使萃取介质在进入上节料篮之前通过重新分布由线流转变为层流,避免了萃取介质在进入上节料篮之前以多种不同流动路径和流速的形式直接流入上节料篮中进而造成大量沟流的产生,有效提高了萃取效率和效果。

所述釜体1上设有与顶端集流区16相对准的顶端萃取介质出口19和沿其不同的高度设有多个与料篮集流区相对准的料篮间萃取介质出口(本实施例中为2个,从下至上具体为萃取介质一级出口17、萃取介质二级出口18),所述萃取介质一级出口17、萃取介质二级出口18和顶端萃取介质出口19均与所述萃取腔2相连通且分别与第一集流区14、第二集流区15和顶端集流区16相对准,且其出口端均连接有用于控制流体流出的闭合装置,所述闭合装置包括与所述萃取介质一级出口17、萃取介质二级出口18和顶端萃取介质出口19的出口端分别连接的第一流体出口管20、第二流体出口管21和顶端流体出口管22,所述第一流体出口管20、第二流体出口管21和顶端流体出口管22上分别设有第一流体出口阀门23、第二流体出口阀门24和顶端流体出口阀门25。

本发明通过在釜体1上设有与顶端集流区相对准的顶端萃取介质出口19和多个不同高度且与料篮间集流区相对准的料篮间萃取介质出口,并在顶端萃取介质出口19和料篮间萃取介质出口的出口端均连接流体出口阀门,在萃取过程中,先打开第一流体出口阀门23,关闭第二流体出口阀门24和顶端流体出口阀门25,萃取介质先萃取第一节料篮9后携带萃取的产物进入第一集流区14内,并从萃取介质一级出口17流出;再关闭第一流体出口阀门23,打开第二流体出口阀门24使萃取介质从釜体1底部先流入第一节料篮9后进入第一集流区14内重新分布后流入第二节料篮10内,并携带萃取的产物从萃取介质二级出口18流出;再关闭第二流体出口阀门24,打开顶端流体出口阀门25,使萃取介质从釜体1底部先流入第一节料篮9、第二节料篮10后进入第二集流区15内重新分布后流入第三节料篮11内,并携带萃取的产物进入顶端集流区16后从顶端萃取介质出口19流出;当料篮的节数大于3节时,依然按照上述的过程进行分步萃取。

在萃取过程中,当萃取第二节料篮10中的原料时,第一节料篮9中原料已经事先被萃取一定时间,提高了进入第二节料篮10中的萃取介质的不饱和度(纯净度);当萃取第三节料篮11中的原料时,第一节料篮9和第二节料篮10中的原料均已经事先被萃取了一段时间,提高了进入第三节料篮11中的萃取介质的不饱和度(纯净度),避免了在整个萃取过程中萃取介质发生饱和现象,保证了各级料篮中原料被充分萃取完全,避免了下节料篮中原料的高油脂对上节料篮的不利影响;同时分步萃取可大大降低萃取介质在原料中的流动阻力,减少了原料的结块及沟流的现象,保证了萃取介质的均匀彻底快速萃取,大大提高了原料的萃取效率和萃取效果。

由于位于上方的料篮中原料进行萃取时,其下方所有的料篮中原料的油脂已经被萃取完全或接近萃取萃取完全并通过萃取介质出口流出,避免了短时间内出现的大量油脂与细微粉末粘合结块后造成筛网堵塞现象, 保证了萃取生产能持续稳定进行,大大提高了萃取效率和效果。

所述料篮的顶部设有顶部过滤装置30和料篮间支撑装置31,且其底部设有底部过滤装置32,所述顶部过滤装置30和底部过滤装置32均包括一对孔板和夹设于两孔板之间的筛网,所述料篮间支撑装置31包括与所述料篮顶部连接的法兰33,所述法兰33的中部为中空结构,所述法兰33的侧壁设有贯穿的通孔34,所述法兰33的中部构成所述料篮间集流区。料篮间支撑装置31用于支撑相邻两料篮中的上节料篮,使上节料篮直接叠放于法兰33的顶部,萃取介质通过该料篮间集流区后通过通孔34流入料篮间萃取介质出口后流出。

所述压紧装置28的顶端连接于釜盖3上,其底端与法兰33抵接,所述压紧装置28为压圈,用于向下压住最上方的料篮,所述釜盖3和釜体1内侧壁的连接处设有釜盖密封装置29,所述釜盖密封装置29为密封圈。

本发明一种多料篮梯级分步超临界流体萃取釜的工作原理及使用方法:

本发明工作时,先打开釜盖3,单独将已经装好原料的每节料篮依次吊装于釜体1内,使第三节料篮11、第二节料篮10分别叠放于第二节料篮10、第一节料篮9的顶部,放入压紧装置,盖上萃取盖;关闭第一流体出口阀门23、第二流体出口阀门24和顶端流体出口阀门25,开启萃取介质进口12处的萃取介质进入阀门,让萃取介质流进萃取釜内,使萃取釜内全部区域压力相等;开启二氧化碳升压泵及加热系统,待萃取釜内压力和和温度达到工艺所需要的压力和温度后,打开第一流体出口阀门23、关闭第二流体出口阀门24和顶端流体出口阀门25,萃取介质从釜体1底部进入釜体1内萃取第一节料篮9中的原料,使萃取介质携带第一节料篮9中萃取出的产物向上流入第一集流区14后从萃取介质一级出口17流出;

第一节料篮萃取一段时间后,再关闭第一流体出口阀门23,打开第二流体出口阀门24,萃取介质向上经过第一节料篮9后进入第一集流区14重新分布后进入第二节料篮10中萃取第二节料篮10中的原料,萃取介质携带第一节料篮9中萃取出的残余产物和第二节料篮10中的产物向上流入第二集流区15后从萃取介质二级出口18流出;

第二节料篮萃取一段时间后,再关闭第二流体出口阀门24,打开顶端流体出口阀门25,萃取介质向上经过第一节料篮9、第二节料篮10后进入第二集流区15重新分布后进入第三节料篮11中萃取第三节料篮11中的原料,萃取介质携带第二节料篮10中萃取出的残余产物和第三节料篮11中的产物向上流入顶端集流区16后从顶端萃取介质出口19流出;

第三节料篮萃取一段时间后,当顶端萃取介质出口19流出的萃取介质中产物很少时,第三节料篮11中原料已被充分萃取完全;然后关停升压泵,关闭萃取介质进口处12的萃取介质进入阀门,通过顶端流体出口阀门25回收萃取釜内二氧化碳、将萃取釜内最后的余气排空,打开釜盖3,依次将每节料篮取出,完成多料篮的分步萃取过程。

实施例2

本实施例与实施例1的不同之处在于:釜体内设有2节料篮。

实施例3

本实施例与实施例1的不同之处在于:釜体内设有6节料篮。

需要另行说明的是,本文使用术语“第一”、“第二”等来描述各种元件,但是这些元件不应受这些术语的限制。这些术语仅用于将一个元件和另一个元件区分开。

本文中所采用的描述方位的词语“上”、“下”、“左”、“右”等均是为了说明的方便基于附图中图面所示的方位而言的,在实际装置中这些方位可能由于装置的摆放方式而有所不同。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种多料篮梯级分步超临界流体萃取釜

- 一种多料篮梯级分步超临界流体萃取系统及其萃取方法