对准模块及包括此的基板处理系统

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及基板处理,更详细地说,涉及用于对准成为基板处理对象的基板的对准模块及包括此的基板处理系统。

背景技术

基板处理系统根据装载锁定模块及工艺模块的结合及配置有集群类型及直列类型。

集群类型是指如下的基板处理系统结构:配置有装载锁定模块和多个工艺模块,所述装载锁定模块以用于搬运基板的一个搬运模块为中心从外部导入基板,所述多个工艺模块结合于搬运模块以从搬运模块接收基板处理基板。

在此,装载锁定模块作为在将从外部导入的基板导入搬运模块或者工艺模块之前执行对准、预热等基板处理前所需的功能的模块,根据需求可具有各种结构,诸如执行压力变换功能,可从大气压下的外部向真空压下的搬运模块或者工艺模块传递基板等。

另一方面,包括装载锁定模块的基板处理系统有第六代、第七代、第八代等,以处理基板为基准根据基板的尺寸而加大尺寸,通常根据增大的基板规格将尺寸、对准功能、方案等最优化。

这种基板处理系统不仅是具有各代标准的单张基板,而且还有必要将分割单张基板的分割基板作为基板处理对象。

然而,现有的基板处理系统的情况为,利用可处理单张基板的基板处理系统无法针对分割单张基板的分割基板执行基板处理,因此为了针对分割单张基板的分割基板执行基板处理,需要重新构成最优化于针对该分割基板执行基板处理的基板处理系统,据此存在产生用于增加设备的投资成本的问题。

发明内容

(要解决的问题)

本发明的目的在于,为了解决如上所述的问题,提供一种基板处理系统,可在针对单张基板的基板处理工艺和针对单张基板分割为2张的分割基板的基板处理工艺之间转换工艺。

本发明的其他一目的在于,提供一种对准模块及包括此的基板处理系统,针对基板处理对象为单张基板及单张基板分割为2张的分割基板都可执行对准。

(解决问题的手段)

本发明是为了达到如上所述的本发明的目的而提出的,公开了一种对准模块100,作为选择性对准从外部导入的直角四边形形状的单张基板11或者将所述单张基板11分为2张的2张分割基板12的对准模块100,包括:对准腔室110,形成密封的内部空间;基板支撑部120,设置在所述对准腔室110内,以支撑所述单张基板11或者所述2张分割基板12;对准部,向所述对准腔室110内导入所述单张基板11时,对准所述单张基板11,在向所述对准腔室110内导入所述2张分割基板12时,对准所述2张分割基板12。

所述对准部可包括:单张基板专用对准部410,用于对准所述单张基板11;分割基板专用对准部420,用于对准所述2张分割基板12;通用对准部430,在向所述对准腔室110内导入所述单张基板11时,与所述所述单张基板专用对准部410一同对准所述单张基板11,在向所述对准腔室110内导入所述2张分割基板12时,与所述分割基板专用对准部420一同对准所述2张分割基板12。

所述通用对准部430在用于对准所述单张基板11的单张基板对准位置和用于对准所述2张分割基板12的分割基板对准位置之间可进行移动。

所述单张基板专用对准部410可在所述单张基板11被所述基板支撑部120支撑的状态下与所述单张基板11的四个顶点中的一个顶点(以下,第一顶点P1)对应设置。

所述通用对准部430可在对准所述单张基板11时位于在所述单张基板11中以对角线与所述第一顶点相向的顶点(以下,第二顶点P2)。

所述单张基板专用对准部410可包括单张基板专用加压部件412,所述单张基板专用加压部件412在所述第一顶点P1紧贴于所述单张基板11的相邻的两侧边以水平方向进行加压。

所述分割基板专用对准部420可包括:分割基板中心对准部510,在所述对准腔室110内以水平方向配置所述2张分割基板12的状态下,以所述2张分割基板12中的一个分割基板12(以下,第一分割基板12a)为基准与所述通用对准部430相互配置在对角线方向,从所述2张分割基板12的相邻的一对顶点(以下,一对第三顶点P3)进入所述2张分割基板12之间,分别以水平方向加压所述2张分割基板12的两侧边;分割基板侧面对准部520,在所述2张分割基板12中的剩余一个分割基板12(以下,第二分割基板12b)中从以对角线方向与所述第三顶点相向的顶点(以下,第四顶点P4)以水平方向加压所述第二分割基板12b的两侧边。

所述分割基板侧面对准部520可包括分割基板专用加压部件522,所述分割基板专用加压部件522在所述第四顶点P4紧贴于所述第二分割基板12b的两侧边以水平方向进行加压。

所述通用对准部430可位于在对准所述2张分割基板12时在所述第一分割基板12a中以对角线方向与所述第三顶点P3相向的顶点(以下,第五顶点P5)。

所述通用对准部430可包括:通用加压部件432,在所述单张基板对准位置中在所述第二顶点P2紧贴于所述单张基板11的两侧边进行加压,在所述分割基板对准位置中在所述第五顶点P5紧贴于所述第一分割基板12a的两侧边以水平方向进行加压;位置调整部,用于在所述单张基板对准位置和所述分割基板对准位置之间改变所述通用加压部件432的位置。

所述分割基板专用对准部420在对准所述单张基板11时位于不与所述单张基板11发生干涉的待机位置;所述单张基板专用对准部410可在对准所述2张分割基板12时位于不与所述2张分割基板12发生干涉的待机位置。

所述对准部可包括:单张基板对准部,在向所述对准腔室110内导入单张基板11时,在以主对角线方向D1相向的位置对准单张基板11的水平位置;分割基板对准部,在向所述对准腔室110内导入2张分割基板12时,在以各个分割基板12的副对角线方向D2、D3相互面对的位置对准2张分割基板12各个的水平位置。

所述分割基板对准部可包括对准分割基板12各个的水平位置的第一分割基板对准部及第二分割基板对准部。

所述第一分割基板对准部可包括:第一中心对准部210,向所述2张直角四边形分割基板12相互面对的一对内侧边之间线性移动,以支撑所述2张分割基板12中的一个的支撑基板的内侧边;第一侧面对准部220,以第一副对角线方向D2设置在与所述第一中心对准部210相向的顶点附近,通过旋转及线性移动中的至少一种以水平方向加压所述支撑基板,其中所述第一副对角线方向D2为被所述第一中心对准部210支撑的所述支撑基板的副对角线方向;

所述第二分割基板对准部可包括:第二中心对准部240,以所述2张分割基板12中的剩余一个的支撑基板的内侧边为基准设置在与所述第一中心对准部210相向的位置,向所述2张直角四边形分割基板12相互面对的一对内侧边之间线性移动,以支撑所述支撑基板的内侧边;第二侧面对准部230,以第二副对角线方向D3设置在与所述第二中心对准部240相向的顶点附近,通过旋转及线性移动中的至少一种以水平方向加压所述支撑基板,其中所述第二副对角线方向D3为被所述第二中心对准部240支撑的所述支撑基板的副对角线方向。

所述第一中心对准部210及所述第二中心对准部240中的至少一个可包括:多个中心对准部件222,以与所述2张分割基板12的配置方向垂直的水平虚拟基准线L为基准,最外侧部分S在从所述水平虚拟基准线L朝向分割基板12的方向移动的同时接近所述水平虚拟基准线L,进而向所述2张直角四边形分割基板12相互面对的一对内侧边之间线性移动以支撑所述2张直角四边形分割基板12中的一个的支撑基板的内侧边。

所述第一中心对准部210及所述第二中心对准部240中的至少一个可包括:中心对准部件212,支撑所述支撑基板的内侧边;对准部件移动部214,向所述一对内侧边之间线性移动所述中心对准部件212。

所述中心对准部件212以与旋转部件213的旋转轴偏心的状态可旋转地结合于所述旋转部件213,其中所述旋转部件213以与所述2张直角四边形基板1垂直的旋转轴为中心可旋转地设置在所述主体部215;在所述中心对准部件212位于所述一对内侧边之间时,为使所述中心对准部件212针对支撑基板的内侧边的相对距离缩短,所述旋转部件213可通过旋转工具进行旋转。

在将对应于单张基板11的顶点的位置以逆时针方向定义为K1、K2、K3、K4;将对应于2张分割基板12中的一个的顶点的位置以逆时针方向定义为K1、K5、K7、K4;将在2张分割基板12中对应于剩余一个的顶点的位置以逆时针方向定义为K6、K2、K3、K8时,所述主对角线方向D1由连接与K1及K3对应设置的单张基板11的顶点的对角线方向定义;所述第一副对角线方向D2由连接与K4及K5对应设置的分割基板12的顶点的对角线方向定义;所述第二副对角线方向D3可由连接与K8及K2对应设置的分割基板12的顶点的对角线方向定义。

所述第一中心对准部210及所述第二中心对准部240中的至少一个可包括外廓支撑部件219,支撑以顶点为基准与支撑基板的内侧边相邻的外侧边。

将与单张基板11顶点对应的位置以逆时针方向定义为K1、K2、K3、K4;将与2张分割基板12中的一个的顶点对应的位置以逆时针方向定义为K1、K5、K7、K4;将与2张分割基板12中的其余一个的顶点对应的位置以逆时针方向定义为K6、K2、K3、K8时,所述主对角线方向D1由连接与K4及K5对应设置的单张基板11的顶点的对角线方向定义;所述第一副对角线方向D2由连接与K4及K5对应设置的分割基板12的顶点的对角线方向定义;所述第二副对角线方向D3可由连接与K8及K2对应设置的分割基板12的顶点的对角线方向定义。

所述第一中心对准部210及所述第二中心对准部240中的至少一个可包括外廓支撑部件219,支撑以顶点为基准与支撑基板的内侧边相邻的外侧边。

所述第一侧面对准部220及所述第二侧面对准部230中的至少一个可构成所述单张基板对准部。

当将在对准分割基板12时与所述K2及K4对应设置的各个分割基板12的顶点的对准位置称为分割基板对准位置;将在对准单张基板11时与所述K2及K4对应设置的单张基板11的顶点的对准位置称为单张基板对准位置时,与所述K2及所述K4中的至少一个对应的所述分割基板对准位置及所述单张基板对准位置位于相互不同的对准位置;所述第一侧面对准部220及所述第二侧面对准部230中的至少一个可移动地设置在相互不同的所述分割基板对准位置及所述单张基板对准位置之间。

另一方面,本发明公开了一种基板处理系统,包括:对准模块100,从外部导入单张基板11或者将单张基板11分为2张的2张分割基板12;搬运模块20,与所述对准模块结合,并且通过搬运机器人21从所述对准模块100导出单张基板11或者分割基板12;一个以上的工艺模块50,结合于所述搬运模块20,通过所述搬运机器人21接收单张基板11或者分割基板12执行基板处理;

其他一方面,本发明公开了一种基板处理系统,作为包括对准模块100、搬运模块200和多个工艺模块300的基板处理系统,其中所述对准模块100对准从外部导入的处理对象,所述搬运模块200设置有搬运机器人21,所述搬运机器人21结合于所述对准模块100的一侧并且从所述对准模块100导出处理对象,所述多个工艺模块300结合于所述搬运模块200从所述搬运机器人21接收处理对象执行基板处理,所述处理对象为直角四边形形状的单张基板11或者将所述单张基板11分割为2张的2张分割基板12;所述基板处理系统在从外部导入所述单张基板11时对所述单张基板11及执行对准及基板处理;在导入所述2张分割基板12时对2张分割基板12执行对准及基板处理。

所述多个工艺模块300中的至少一个可以是用于针对所述单张基板11执行基板处理的单张基板处理模块;在所述多个工艺模块300中的至少一个可以是用于针对所述2张分割基板12执行基板处理的分割基板处理模块。

所述工艺模块300根据从所述搬运模块200接收的所述处理对象可选择性执行针对所述单张基板11的基板处理和针对所述2张分割基板12的基板处理。

(发明的效果)

本发明的基板处理系统可在针对单张基板的基板处理工艺和针对单张基板分割为2张的2张分割基板的基板处理工艺之间转换工艺,据此具有不论基板处理对象是单张基板还是分割基板都可执行基板处理的优点。

据此,本发明的基板处理系统具有如下的优点:即使基板处理对象从单张基板变为分割基板或者相反地从分割基板变为单张基板,都无需重新设计基板处理系统,而是可直接灵活利用现有的基板处理系统,因此可节省设备投资所需的成本,并且不论基板处理对象的种类都可进行处理,因此可提高基板处理速度,并且可改善系统占地。

更详细地说,本发明的基板处理系统的对准模块具有如下的优点:不论基板处理对象是单张基板还是单张基板分割为2张的分割基板都可进行对准,据此相比于针对单张基板只执行对准或者针对分割基板只执行对准的现有对准模块提高基板处理速度并改善占地。

举一示例,本发明的对准模块可针对用于对准基板处理对象的对准部设置成可调整一部分结构的位置,灵活通用于对准单张基板及对准分割基板,进而具有一个对准模块对单张基板和2张分割基板都可执行对准;据此,具有如下的优点:将对准部的结构简单化的同时不论基板处理对象是单张基板还是分割基板都无需增加设备,而是可直接灵活利用单一的一个对准模块。

举另一示例,本发明的对准模块及包括此的基板处理系统具有用于对准单张基板的单张基板对准部及用于对准单张基板分割为2张的分割基板的分割基板对准部,进而针对单张基板及分割基板都可执行对准,因此不需要根据基板尺寸变化更换对准模块等,进而不需要更换工艺模块等的其余现有的模块,而是通过简单的变形可进行基板处理,进而具有可明显降低基板制造成本的优点。

附图说明

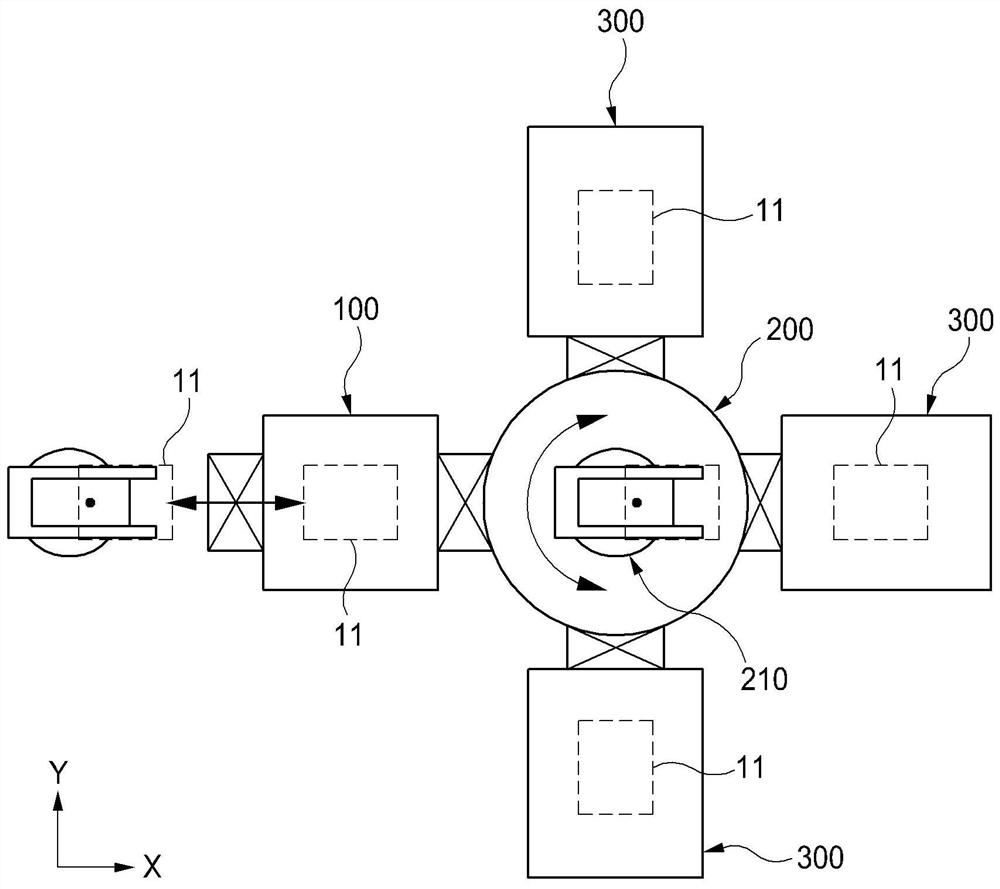

图1a至图1c是示出本发明的基板处理系统的实施例的概念图。

图2a是示出本发明的基板处理系统的对准模块对准单张基板的平面图;图2b是示出本发明的基板处理系统的对准模块对准2张分割基板的平面图。

图3是图2b的对准模块的侧面方向剖面图。

图4a及图4b是说明本发明的基板处理系统的对准模块的一部分结构的动作的图。

图5是说明本发明的基板处理系统的对准模块的一部分结构的位置调整动作的图。

图6a是示出本发明的其他实施例的基板处理系统的对准模块对准单张基板的过程的平面图;图6b是示出本发明的基板处理系统的对准模块对准2张分割基板的过程的平面图。

图7作为图6a及图6b的对准模块的变形例,是分别示出单张基板的对准过程的平面图。

图8a及图8b作为图6a及图6b的对准模块的第一中心对准部及第二中心对准部中的至少一个的第一实施例,是示出结构及动作的部分平面图。

图9是图8b中I-I方向剖面图。

图10是示出图8b中主体部的底面侧的仰视图。

图11a及图11b作为图6a及图6b的对准模块的第一中心对准部及第二中心对准部中的至少一个的第二实施例,是示出结构及动作的部分平面图。

图12是图11b中I-I方向剖面图。

图13是示出图11a及图11b的实施例的变形例的部分平面图。

图14a及图14b作为图6a及图6b的对准模块的侧面对准部的实施例,是示出结构及动作的部分平面图。

(附图标记说明)

11:单张基板 12:分割基板

100:对准模块 200:搬运模块

300:工艺模块

具体实施方式

以下,参照附图如下说明本发明的基板处理系统。

本发明的基板处理系统作为集群类型的基板处理系统,可包括:对准模块100,对准从外部导入的处理对象;搬运模块200,设置有结合于对准模块100的一侧并从对准模块100导出处理对象的搬运机器人21;多个工艺模块300,结合于搬运模块200,从搬运机器人21接收处理对象执行基板处理。

对于所述对准模块100,只要是从外部导入处理对象之后进行对准之后运出的结构,装载锁定模块当然是任何一种模块。

然后,本发明的对准模块100在集群类型及直列类型等用于蚀刻、沉积等基板处理的基板处理系统都可适用。

举一示例,如图1a至图1c所示,作为设置本发明的对准模块100作为装载锁定模块的基板处理系统的一示例,包括:对准模块100,通过运送机器人从外部导入基板11、12;搬运模块200,与对准模块100结合,并且通过搬运机器人21从对准模块100导出基板11、12;一个以上的工艺模块300,结合于搬运模块200,通过搬运机器人21接收基板11、12执行基板处理。

在此,在所述各个模块可设置闸门阀31、32、41,以用于相互隔离。

所述搬运模块200作为设置与对准模块100结合并从对准模块100导出处理对象的搬运机器人21的结构,可具有各种结构,诸如与搬运机器人21一同包括内部设置搬运机器人21的搬运腔室的等。

所述工艺模块300作为结合于搬运模块200从搬运机器人21接收处理对象执行蚀刻、沉积等基板处理的模块,根据基板处理的种类可具有各种结构。

在所述工艺模块300完成基板处理的处理对象当然重新通过搬运模块200的搬运机器人21向外部排出。

另一方面,所述处理对象作为成为基板处理对象的基板(例如,玻璃基板),可以是直角四边形形状的单张基板11或者单张基板11分割为2张的2张分割基板12。

所述单张基板11可以是具有每一代的规格的尺寸的直角四边形基板。

所述2张分割基板12为沿着单张基板11的中心线L将单张基板11分割为2张的基板,可以是以中心线L为基准具有对称的直角四边形形状的2张基板。然后,分割为2张的分割基板12的情况下,可一次性将2张基板全部运送。

此时,发明的基板处理系统在从外部导入单张基板11时对单张基板11执行对准及基板处理,并且在从外部导入2张分割基板12时可对2张分割基板12执行对准及基板处理。

即,本发明的基板处理系统可构成为针对单张基板11的基板处理和针对2张分割基板12的基板处理都可执行,据此不论从外部导入的处理对象是单张基板11还是2张分割基板12都可进行对准执行基板处理工艺。

举一示例,如图1a所示,本发明的基板处理系统如下:若从外部导入单张基板11,则由对准模块100对准单张基板11之后通过搬运模块200向各个工艺模块300传递单张基板11,进而可针对单张基板11执行基板处理。

举另一示例,如图1b所示,本发明的基板处理系统如下:若从外部导入2张分割基板12,则由对准模块100对准2张分割基板12之后通过搬运模块200向各个工艺模块300传递2张分割基板12,进而可针对2张分割基板12执行基板处理。

另一方面,作为在所述对准模块100的对准腔室110内的分割基板12的安装位置作为单张基板11的相对位置,可多样地设置。

举一示例,在所述对准模块100的对准腔室110内分割基板12的安装位置可设定为在通过2张分割基板12形成的直角四边形中使分割基板12的X轴方向(即,运送方向)的中心线与单张基板11的X轴方向的中心线一致。

举另一示例,在所述对准模块100的对准腔室110内分割基板12的安装位置可设定为使2张分割基板12中运送方向的前方侧侧边与单张基板11的X轴方向的前方侧侧边一致。

举其他一示例,在所述对准模块100的对准腔室110内分割基板12的安装位置可设定为使2张分割基板12中运送方向的后方侧侧边与单张基板11的X轴方向的后方侧侧边一致。

在图1a至图1b的情况下,对准模块100根据从外部导入的处理对象的种类可选择性地全部执行针对单张基板11的对准及针对2张分割基板12的对准;工艺模块300根据从搬运模块200接收的处理对象可选择性地全部执行针对单张基板11的基板处理及针对2张分割基板12的基板处理。

举另一示例,如图1c所示,本发明的基板处理系统如下:在所述多个工艺模块300中的至少一个可以是用于针对所述单张基板11进行基板处理的单张基板处理模块;所述多个工艺模块300中的至少一个可以是用于针对所述2张分割基板12进行基板处理的分割机板处理模块。

图1a至图1b的情况下,对准模块100也可选择性全部执行针对单张基板11的对准及针对2张分割基板12的对准。

据此,本发明的基板处理系统具有如下的优点:不论从外部导入的基板是单张基板11还是将单张基板11分割为2张的2张分割基板12,都可执行基板处理。

更详细地说,为使所述基板处理系统针对单张基板11及2张分割基板12都可进行基板处理,所述对准模块100可包括:对准腔室110,形成密封的内部空间;基板支撑部120,设置在对准腔室110内以支撑单张基板11或者所述2张分割基板12;对准部,在向对准腔室110内导入单张基板11时对准单张基板11,在向对准腔室110内导入2张分割基板12时对准2张分割基板12。

所述对准腔室110作为形成密封的内部空间的结构,可包括腔室主体112和上部盖板114,所述腔室主体112为直角六面体形状并上侧开口,所述上部盖板114与腔室主体112可拆卸地结合。

所述腔室主体112形成一个以上的闸门102,以导入及排出处理对象,如图2a至图2b所示在相互面对的方向可形成一对闸门102。

另一方面,所述对准腔室110根据设置环境可结合诸如真空泵的压力变换装置,以实现压力变换,进而可从大气压下的外部向真空压下的搬运模块200传递处理对象。

另外,所述对准腔室110根据基板处理的种类可设置诸如加热器等,以进行预热等。

所述基板支撑部120为设置在对准腔室110内以支撑单张基板11或者所述2张分割基板12的结构,可具有各种结构。

即,所述基板支撑部120在向对准腔室110内导入单张基板11时支撑单张基板11,以及向对准腔室110内导入2张分割基板12时支撑2张分割基板12。

举一示例,所述基板支撑部120可由从对准腔室110的底面向上侧凸出形成的升降销构成。

另外,所述基板支撑部120可由在韩国公开专利公报第10-2014-0119283号中图3c等公开的基板支撑单元3构成。

另一方面,可上下移动地设置所述基板支撑部120。

另外,所述基板支撑部120在支撑2张分割基板12的情况下,也可实现支撑2张分割基板12以使2张分割基板12相互具有上下方向的高度差的实施例。

此时,如图2a至图2b所示,在所述对准腔室110内能够以与配置在对准腔室110内的单张基板11的中心线L垂直的水平方向配置2张分割基板12。

另外,所述2张分割基板12配置成在对准腔室110内能够以单张基板11的中心线L为基准间隔提前已设定的间距的状态。

优选为,所述2张分割基板12可配置成针对在对准腔室110内对准的单张基板11的中心线L构成对称。

对于所述单张基板11及2张分割基板12在对准腔室110内的安装位置根据后述的对准部的结构等可配置在各种位置。

虽未示出,但是所述2张分割基板12针对在对准腔室110内对准的单张基板11的中心线L构成对称,或者当然也可实现非对称,作为非对称的示例配置成以水平方向偏向一侧的状态。

所述对准部作为设置在对准腔室110对准被基板支撑部120支撑的单张基板11或者2张分割基板12的水平位置的结构,可具有各种结构。

即,所述对准部可构成为在向对准腔室110内导入单张基板11时对准单张基板11,以及在向对准腔室110内导入2张分割基板12时对准2张分割基板12。

在一实施例中,如图2a至2b及图4a至图5所示,所述对准部可包括:单张基板专用对准部410,用于对准单张基板11;分割基板专用对准部420,用于对准2张分割基板12;通用对准部430,在向对准腔室110内导入单张基板11时与单张基板专用对准部410一同对准单张基板11,在向对准腔室110内导入2张分割基板12时与分割基板专用对准部420一同对准2张分割基板12。

所述单张基板专用对准部410作为在向对准腔室110内导入单张基板11时与后述的通用对准部430一同对准单张基板11的结构,可具有各种结构。

举一示例,如图4a至图4b所示,所述单张基板专用对准部410在单张基板11被基板支撑部120支撑的状态下可对应于单张基板11的四个顶点中的一个顶点(以下,第一顶点P1)设置。

此时,所述单张基板专用对准部410可包括单张基板专用加压部件412,所述单张基板专用加压部件412在所述第一顶点P1紧贴于单张基板11的相邻的两侧边以水平方向进行加压。

所述单张基板专用加压部件412可由L字形状构成,以在被对准腔室110支撑的单张基板11的第一顶点P1紧贴于与第一顶点P1相邻的两侧边。

此时,在所述单张基板专用加压部件412可设置分别紧贴于单张基板11的两侧边的一对紧贴滑轮413。

另一方面,所述单张基板专用加压部件412可构成为通过水平方向线性移动及水平方向旋转移动中的至少一种移动加压单张基板11的两侧边。

此时,所述单张基板专用对准部410可如下构成:在对准2张分割基板12时位于不与所述2张分割基板12发生干涉的待机位置,在对准单张基板11时位于加压位置,以在单张基板11的第一顶点P1加压单张基板11的两侧边。

为此的一实施例,如图4a及图4b所示,所述单张基板专用对准部410在单张基板专用加压部件412的末端部416可设置铰链轴部件416a,所述铰链轴部件416a能够以垂直方向(Z方向)轴为中心旋转单张基板专用加压部件412。

此时,所述单张基板专用加压部410可包括:单张基板专用加压部件412;杆部414,结合于单张基板专用加压部件412;杆部驱动部(未示出),驱动杆部414以水平方向移动,以通过单张基板专用加压部件412形成针对单张基板11的加压力。

对于所述杆部驱动部(未示出),只要可驱动杆部414的移动,可适应各种结构,诸如致动器。

若杆部414通过所述杆部驱动部(未示出)以朝向单张基板11的方向(以图4a为基准的-Y轴方向)移动,则单张基板专用加压部件412以铰链轴部件416a为中心进行旋转可在与单张基板11的第一顶点P1对应的位置(加压位置)加压单张基板11的两侧边。即,通过杆部驱动部(未示出)可形成由单张基板专用加压部件412(更具体地说,一对紧贴滑轮413)加压单张基板11的加压力。

相反地,若通过所述杆部驱动部(未示出)杆部414以远离单张基板11的方向(以图4b为基准的Y方向)移动,则单张基板专用加压部件412以铰链轴部件416a为中心反向旋转可解除针对单张基板11的加压力。

另外,若向对准腔室110导入2张分割基板12,则为了对准2张分割基板12,所述杆部驱动部(未示出)可向单张基板专用对准部410和2张分割基板12不发生干涉的待机位置(杆部414远离单张基板11的方向(以图4b为基准的Y方向))后退单张基板专用加压部件412。

所述分割基板专用对准部420为在向对准腔室110内导入2张分割基板12时与后述的通用对准部430一同对准2张分割基板12的结构,可具有各种结构。

对于所述分割基板专用对准部420在说明通用对准部430之后进行后述。

所述通用对准部430可构成为灵活地通用于对准单张基板11及对准2张分割基板12。

即,所述通用对准部430作为在向对准腔室110内导入单张基板11时与单张基板专用对准部410一同对准单张基板1以及在向对准腔室110内导入2张分割基板12时与分割基板专用对准部420一同对准2张分割基板12的结构,可具有各种结构。

为此,所述通用对准部430可设置为可在用于对准单张基板11的单张基板对准位置和用于对准2张分割基板12的分割基板对准位置之间移动。此时,所述通用对准部430在对准单张基板11时可位于在所述单张基板11中与所述第一顶点以对角线相向的顶点(以下,第二顶点P2)。

即,所述单张基板对准位置为在针对单张基板11执行对准时通用对准部430所处的位置,如图2a所示,可与在单张基板11中与第一顶点P1以对角线相向的顶点(以下,第二顶点P2)对应。

所述通用对准部430可在与单张基板对准位置对应的第二顶点P2可对单张基板11执行对准。

此时,对于所述通用对准部430,除了可在单张基板对准位置和分割基板对准位置移动的设置以外,可构成与上述的单张基板专用对准部410相同或者类似的结构。

具体地说,如图4a至图4b所示,所述通用对准部430可包括通用加压部件432,所述通用加压部件432在对准单张基板11时在对准腔室110内支撑的单张基板11的第二顶点P2紧贴于单张基板11的相邻的两侧边以水平方向进行加压。

所述通用加压部件432可由L字形状构成,以在对准腔室110支撑的单张基板11的第二顶点P2紧贴于与第二顶点P2相邻的两侧边。

此时,在所述通用加压部件432可设置分别紧贴于单张基板11的两侧边的一对紧贴滑轮433。

另一方面,所述通用加压部件432可构成为通过水平方向线性移动及水平方向旋转移动中的至少一种移动加压单张基板11的两侧边。

为此的一实施例,如图4a及图4b所示,所述通用对准部430可设置铰链轴部件436a,所述铰链轴部件436a使通用加压部件432在通用加压部件432末端部436以垂直方向(Z方向)轴为中心可进行旋转。

此时,所述通用对准部430可包括:通用加压部件432;杆部434,结合于通用加压部件432;杆部驱动部(未示出),驱动杆部434以水平方向移动,以通过通用加压部件432针对单张基板11形成加压力。

通过所述杆部驱动部(未示出)生成和解除通用加压部件432针对单张基板11的加压力与上述的单张基板专用对准部410的动作相同,因此省略详细说明。

据此,如图2a所示,在针对单张基板11执行对准时,所述单张基板专用对准部410在单张基板11的第一顶点P1加压单张基板11的两侧边,所述通用对准部430在与单张基板11的第一顶点P1相向的第二顶点P2加压单张基板11的两侧边,因此将第一顶点P1及第二顶点P2作为对准基准可对准单张基板11的水平位置。

以下,与所述分割基板专用对准部420一同详细说明通过分割基板专用对准部420和通用对准部430对准2张分割基板12的过程。

所述分割基板专用对准部420可包括:分割基板中心对准部510,以2张分割基板12中的一个分割基板12(以下,第一分割基板12a)为基准以与通用对准部430的对角线方向设置,在2张分割基板12的相邻的一对顶点(以下,一对第三顶点P3)进入2张分割基板12之间,以水平方向分别加压2张分割基板12的两侧边;分割基板侧面对准部520,在2张分割基板12中的其余一个分割基板12(以下,第二分割基板12b)中在以对角线方向与第三顶点P3相向的顶点(以下,第四顶点P4)以水平方向加压第二分割基板12b的两侧边。

如图2b所示,所述分割基板中心对准部510为以第一分割基板12a为基准以与通用对准部430的对角线方向设置并且在2张分割基板12的相邻的一对第三顶点P3进入2张分割基板12之间以水平方向分别加压2张分割基板12的两侧边的结构,可具有各种结构。

即,假设向对准腔室110内导入2张分割基板12a、12b以进行支撑的情况,第一分割基板12a及第二分割基板12b能够以水平方向配置成以针对单张基板11的分割线L为基准向两侧间隔的状态,此时分割基板中心对准部510以第一分割基板12a为基准可位于与通用对准部430相互面对的顶点(以附图为基准的第三顶点P3)。

在此,一对第三顶点P3是指第一分割基板12a和第二分割基板12b相互面对的一对内侧边的相邻的顶点。

此时,所述分割基板中心对准部510在一对第三顶点P3进入2张分割基板12a、12b之间,能够以水平方向分别加压2张分割基板12的两侧边。即,所述分割基板中心对准部510可构成为在一对第三顶点P3分别一次性加压2张分割基板12a、12b。

举一示例,所述分割基板中心对准部510可包括:分割基板中心加压部件,可具有进入2张分割基板12a、12b之间的凸出部分和以凸出部分的两侧方向延伸形成的一对翼件部分,以在一对第三顶点P3一次性分别加压2张分割基板12a、12b;进退驱动部,为了通过分割基板中心加压部件形成加压力,驱动分割基板中心加压部件向2张分割基板12a、12b进行进退移动。

据此,所述凸出部分的两侧面加压2张分割基板12a、12b的相互面对的内侧边,而一对翼件部分可分别加压第一分割基板12a及第二分割基板12b的相邻的外侧壁。

所述分割基板中心对准部510也可构成为,位于对准单张基板11时不与单张基板11发生干涉的待机位置,在对准2张分割基板12时位于加压位置,以在2张分割基板12的一对第三顶点P3加压单张基板11的两侧边。

即,在对准2张分割基板12时,所述分割基板中心对准部510可进退移动分割基板中心加压部件,以使分割基板中心加压部件在与一对第三顶点P3对应的加压位置加压2张分割基板12。

相反地,所述分割基板中心对准部510在2张分割基板12对准完成之后可后退移动分割基板中心加压部件,进而分割基板中心加压部件从与一对第三顶点P3对应的加压位置后退以解除针对2张分割基板12的加压力;在针对单张基板11执行对准时,可后退移动分割基板中心加压部件,以位于单张基板11和分割基板中心加压部件未发生干涉的待机位置。

所述分割基板侧面对准部520作为在第二分割基板12b中在以对角线方向与第三顶点P3相向的顶点(以下,第四顶点P4)以水平方向加压第二分割基板12b的两侧边的结构,可具有各种结构。

此时,所述分割基板侧面对准部520的构成可与上述的单张基板专用对准部410相同或者类似。

具体地说,如图4a至图4b所示,所述分割基板侧面对准部520可包括分割基板专用加压部件522,所述分割基板专用加压部件522在对准2张分割基板12a、12b时在对准腔室110内支撑的第二分割基板12b的第四顶点P4紧贴于第二分割基板12b的相邻的两侧边,以水平方向进行加压。

所述分割基板专用加压部件522可由L字形状构成,以在对准腔室110支撑的第二分割基板12b的第四顶点P4紧贴于与第四顶点P4相邻的两侧边。

此时,在所述分割基板专用加压部件522可设置分别紧贴于第二分割基板12b两侧边的一对紧贴滑轮523。

另一方面,所述分割基板专用加压部件522可构成为,通过水平方向线性移动及水平方向旋转移动中的至少一种移动加压第二分割基板12b的两侧边。

为此的一实施例,如图4a及图4b所示,所述分割基板侧面对准部520可在分割基板专用加压部件522的末端部526设置铰链轴部件526a,所述铰链轴部件526a可使分割基板专用加压部件522以垂直方向(Z方向)轴为中心进行旋转。

此时,所述分割基板侧面对准部520可包括:分割基板专用加压部件522;杆部524,结合于分割基板专用加压部件522;杆部驱动部(未示出),驱动杆部524以水平方向移动,以通过分割基板专用加压部件522形成针对第二分割基板12b的加压力。

通过所述杆部驱动部(未示出)生成和解除分割基板专用加压部件522针对第二分割基板12b的加压力与上述单张基板专用对准部410的动作相同,因此省略详细说明。

所述分割基板侧面对准部520也可构成为,对准单张基板11时位于不与单张基板11发生干涉的待机位置,在对准2张分割基板12时位于加压位置,以在2张分割基板12的一对第三顶点P3加压单张基板11的两侧边。

即,在对准2张分割基板12时,所述分割基板侧面对准部520可前进移动分割基板专用加压部件522,以使分割基板专用加压部件522在与第四顶点P4对应的加压位置加压第二分割基板12b

相反地,所述分割基板侧面对准部520在2张分割基板12对准完成之后可后退移动分割基板专用加压部件522,进而从与第四顶点P4对应的加压位置后退分割基板专用加压部件522以解除针对2张分割基板12的加压力,在针对单张基板11执行对准时,可后退移动分割基板专用加压部件522,以位于单张基板11和分割基板中心加压部件522未发生干涉的待机位置。

据此,如图2b所示,在针对2张分割基板12a、12b执行对准时,所述分割基板中心对准部510在第二分割基板12b的第三顶点P3加压第二分割基板12b的两侧边,所述分割基板侧面对准部520在与第二分割基板12b的第三顶点P3相向的第四顶点P4加压第二分割基板12b的两侧边,因此将第三顶点P3及第四顶点P4作为对准基准可对准第二分割基板12b的水平位置。

另一方面,假设所述2张分割基板12在对准腔室110内以单张基板11的中心线L为基准向两侧张开配置的情况,以单张基板11的中心线L为基准单张基板11的第一顶点P1相比于第二分割基板12b的第四顶点P4更进一步位于内侧,因此在该情况下所述单张基板专用对准部410相比于分割基板侧面对准部520可更进一步设置在对准腔室110的内侧。

另一方面,与可只用分割基板专用对准部420对准水平位置的第二分割基板12b不同,第一分割基板12a的情况下可通过分割基板专用对准部420及通用对准部430执行水平位置对准。

即,在对准单张基板11时,所述通用对准部430在单张基板对准位置对准单张基板11;在对准2张分割基板12时,所述通用对准部430向分割基板对准位置移动可对准分割基板12。

然而,由于相互间隔间距以水平方向配置2张分割基板12,因此单张基板11和2张分割基板12在对准腔室110内在平面上一部分区域中不可避免地必然错开。

据此,为了将通用对准部430灵活通用于单张基板11及分割基板12,有必要在单张基板对准位置和分割基板对准位置之间可调整位置地设置通用对准部430。

为此,所述通用对准部430可包括位置调整部,所述位置调整部用于在单张基板对准位置(针对单张基板11的加压位置)和分割基板对准位置(针对第一分割基板12a的加压位置)之间以X轴及Y轴中的至少一个方向(水平方向)改变通用加压部件432的位置。

对于所述位置调整部,只要是通过通用对准部430可改变加压处理对象的位置(加压位置)可适用各种位置调整工具。

在对准所述2张分割基板12时,所述通用对准部430可位于在所述第一分割基板12a中以对角线方向与所述第三顶点P3相向的顶点(以下,第五顶点P5)。

即,所述单张基板对准位置对应于单张基板11的第二顶点P2,所述所述分割基板对准位置可与在第一分割基板12a中以对角线方向与第三顶点P3相向的顶点(以下,第五顶点P5)对应。

如图5所示,在需要对准单张基板11的情况下,所述位置调整部可向单张基板对准位置移动通用对准部430的位置,可使通用对准部430在单张基板11的第二顶点P2对准单张基板11;在需要对准2张分割基板12的情况下,所述位置调整部可向分割基板对准位置移动通用对准部430,可使通用对准部430在第二分割基板12b的第五顶点P5对准分割基板12。

据此,所述通用加压部件432可在单张基板对准位置中在第二顶点P2紧贴于单张基板11的两侧边进行加压,以及可在分割基板对准位置中在第五顶点P5紧贴于第一分割基板12a的两侧边以水平方向进行加压。

对于除了所述通用对准部430以外的其余对准部(单张基板专用对准部410及分割基板专用对准部420)的情况,通过杆部驱动部或者进退驱动部只可形成/解除针对处理对象(单张基板11或者分割基板12)的加压力或者只可向待机位置(未与基板发生干涉的位置),对准位置(加压位置)本身不可变为第一顶点P1、第三顶点P3及第四顶点P4,但是对于通用对准部430的情况,在通过位置调整部可从第二顶点P2变为第五顶点P5或者从第五顶点P5变为第二顶点P2来调整对准位置(加压位置)本身,这一点上与上述的对准部存在根本的区别。

从而,如图2b所示,在对2张分割基板12a、12b执行对准时,所述分割基板中心对准部510在第一分割基板12a的第三顶点P3加压第一分割基板12a的两侧边,所述通用对准部430在与第一分割基板12a的第三顶点P3相向的第五顶点P5加压第一分割基板12a的两侧边,因此将第三顶点P3及第五顶点P5作为对准基准可针对第一分割基板12a对准水平位置。

以下,说明在包括上述结构的对准模块100内对准单张基板11及2张分割基板12a、12b的方法。

首先,若向对准腔室110导入单张基板11,则如图2a所示,分割基板专用对准部420以远离处理对象的方向后退(解除加压力),位于不与单张基板11发生干涉的待机位置;单张基板专用对准部410的单张基板专用加压部件412在单张基板11的第一顶点P1加压单张基板11,通用对准部430通过位置调整部被位置调整到与单张基板11的第二顶点P2对应的单张基板对准位置,在单张基板11的第二顶点P2加压单张基板11,可针对单张基板11执行水平位置对准。

然后,若向对准腔室110导入2张分割基板12a、12b,则如图2b所示单张基板专用对准部410以远离处理对象的方向后退(解除加压力),位于不与2张分割基板12a、12b发生干涉的位置,而通用对准部430通过位置调整部可被位置调整到与第一分割基板12a的第五顶点P5对应的分割基板对准位置。

据此,通过分割基板中心对准部510及通用对准部430在第一分割基板12a的第三顶点P3及第五顶点P5可执行对准第一分割基板12a的水平位置,与此同时通过分割基板中心对准部510及分割基板侧面对准部520在第二分割基板12b的第三顶点P3及第四顶点P4可执行对准第二分割基板12b的水平位置。

在另一实施例中,如图6a至图14b所示,所述对准部可包括:单张基板对准部,在向对准腔室110内导入单张基板11时,在以主对角线方向D1相向的位置对准单张基板11的水平位置;分割基板对准部,在向对准腔室110内导入2张分割基板12时,在以各个分割基板12的副对角线方向D2、D3相向位置对准2张分割基板12各个的水平位置。

所述单张基板11及2张分割基板12在对准腔室110内的安装位置根据后述的单张基板对准部及分割基板对准部的结构等可配置在各种位置。

所述单张基板对准部作为在向对准腔室110内导入单张基板11时在以主对角线方向D1相向的位置对准单张基板11的水平位置的结构,根据单张基板11的对准方式及位置可具有各种结构。

此时,如图6a至图7所示,所述单张基板对准部可设置在以主对角线方向D1相向的位置,例如,在单张基板11的形状的直角四边形的四个顶点对应的位置K1、K2、K3、K4中可设置在K1及K3或者K2及K4。

在此,K1、K2、K3、K4可定义为在直角四边形形状中以逆时针方向与单张基板11的各个顶点对应的位置。尤其是,K1为将图6a至图7中最下侧设定为K1,以逆时针方向定义各个顶点的位置,但是这是定义相对位置,可多样地设定位置。

具体地说,所述单张基板对准部可包括:第一单张基板对准部250,位于K1,以与K1对应的第一顶点为基准加压单张基板11的竖边及横边;第二单张基板对准部260,位于针对K1以第一主对角线方向D1相向的K3,以与K3对应的第三顶点为基准加压单张基板11的竖边及横边。

第一单张基板对准部250作为位于K1以与K1对应的第一顶点为基准加压单张基板11的竖边及横边的结构,根据单张基板11的竖边及横边的加压方式可具有各种结构。

举一示例,可如图14a及图14b构成所述第一单张基板对准部250。

第二单张基板对准部260作为位于针对K1以第一主对角线方向D1相向的K3以与K3对应的第三顶点为基准加压单张基板11的竖边及横边的结构,根据单张基板11的竖边及横边的加压方式可具有各种结构。

举一示例,可如图14a及图14b构成所述第二单张基板对准部260。

所述分割基板对准部作为在向对准腔室110内导入2张分割基板12时在以各个分割基板12的副对角线方向D2、D3相向的位置对准2张分割基板12各个的水平位置的结构,可具有各种结构。

举一示例,如图6a至图7所示,所述分割基板对准部可包括对准各个分割基板12的水平位置的第一分割基板对准部及第二分割基板对准部。

在此,尤其是所述第二分割基板对准部作为与第一分割基板对准部一同对准各个分割基板12的结构,根据针对由2张分割基板12构成的相向边的基板支撑结构、对准方式及对准部数量及配置可具有各种结构。

具体地说,如图6a及图6b所示,所述第一分割基板对准部可包括:第一中心对准部210,向由2张直角四边形分割基板12相互面对的一对内侧边之间线性移动,以支撑2张分割基板12中的一个的支撑基板的内侧边;第一侧面对准部220,以第一副对角线方向D2设置在与所述第一中心对准部210相向的顶点附近,通过旋转及线性移动中的至少一种以水平方向加压所述支撑基板,其中所述第一副对角线方向D2为支撑所述支撑基板的副对角线方向。

然后,所述第二分割基板对准部可包括:第二中心对准部240,以所述2张分割基板12中的剩余一个的支撑基板的内侧边为基准设置在与所述第一中心对准部210相向的位置,向所述2张直角四边形分割基板12相互面对的一对内侧边之间线性移动,以支撑支撑基板的内侧边;第二侧面对准部230,以第二副对角线方向D3设置在与所述第二中心对准部240相向的顶点附近,通过旋转及线性移动中的至少一种以水平方向加压支撑基板,其中所述第二副对角线方向D3支撑所述支撑基板的副对角线方向。

另一方面,所述第一侧面对准部220及第二侧面对准部230以2张分割基板12的配置方向为基准设置在最前方侧及最后方侧,因此设置环境相对容易。

然而,所述第一中心对准部210及第二中心对准部240在2张基板之间对准分割基板12,存在设置环境非常有限的问题。

据此,所述第一中心对准部210及第二中心对准部240需要最优化于有限的设置条件的结构。

以下,说明可适用于第一中心对准部210及第二中心对准部240中的至少一个的第一实施例。

作为第一实施例,如图8a至图10所示,所述第一中心对准部210及所述第二中心对准部240中的至少一个可包括:中心对准部件212,支撑支撑基板的内侧边;对准部件移动部214,向一对内侧边之间线性移动所述中心对准部件212。

所述中心对准部件212作为支撑支撑基板的内侧边的结构,水平剖面可形成圆形或者椭圆形。

尤其是,所述中心对准部件212可设置为能够以经过水平剖面的中心的旋转轴为中心进行旋转。

此时,对于所述中心对准部件212,只要是与分割基板12(即,支撑基板)的边缘侧面紧贴可进行旋转的材料,可使用各种材料,但是为了将由与分割基板12的摩擦导致的颗粒问题最少化,优选由诸如工程塑料的合成树脂材料形成。

举一示例,所述中心对准部件212可包括:金属材料的毂212b;盖部件212a,材料为合成树脂等,在毂212b的外周面与结合分割基板12,以接触分割基板12。此时,为了加工性及耐热性,所述盖部件212a优选由PEEK(Polyether ether ketone,聚醚醚酮)材料形成。

另外,为了容易维护,所述盖部件212a可拆卸地结合于毂212b,在盖部件212a的外周面因为与分割基板12发生摩擦而受损的情况下,能够以翻转的状态重新结合于毂212b使用,

此时,优选为,对于所述中心对准部件212的盖部件212a和分割基板12接触位置,在以水平方向观察时,位于中心部的上侧或者下侧。

另外,如图9所示,所述盖部件212a结合位置可上下移动来进行结合。据此,本发明在所述盖部件212a紧贴分割基板12的点因为使用而被磨损的情况下,为使分割基板12紧贴于未磨损的部分,以上下方向调整盖部件212a的结合位置,进而盖部件212a的维护期限可以延长到最大。

另一方面,优选为,所述中心对准部件212在对准基板之后被搬运机器人21运出之前从一对内侧边之间后退。

即,所述中心对准部件212通过对准部件移动部214可从一对内侧边的外侧向一对内侧边之间线性移动。

所述对准部件移动部214设置在对准腔室110的一侧,使中心对准部件212以与内侧边平行的方向移动,进而可将中心对准部件212位于内侧边之间或者可向外侧后退。

所述中心对准部件212的移动优选以上下方向或者水平方向线性移动,但是将中心对准部件212位于内侧边之间或者向外侧后退的移动都可实现。

所述对准部件移动部214作为与中心对准部件212结合在对准基板时使所述一对中心对准部件212位于2张分割基板12的一对内侧边之间,在对准基板之后将中心对准部件212从2张分割基板12的一对内侧边之间向外侧后退的结构,可具有各种结构。

然后,所述对准部件移动部214可包括波纹管,所述波纹管与中心对准部件212结合随着以与内侧边平行的水平方向线性移动进行伸缩。

在一实施例中,如图8a及图8b所示,所述第一中心对准部210及第二中心对准部240中的至少一个可包括:中心对准部件212,支撑支撑基板的内侧边;对准部件移动部214,向一对内侧边之间线性移动中心对准部件212;主体部215,设置中心对准部件212,并且通过对准部件移动部214线性移动。

所述主体部215设置中心对准部件212,并且在一端与对准部件移动部214结合,以使中心对准部件212向2张分割基板12的内侧边之间进退。

即,如图8a所示,所述主体部215在一端结合对准部件移动部214,在另一端附近可设置中心对准部件212。

另外,所述主体部215可在一面形成一个以上的刻度标记215c,以通过设置在对准腔室110的视口113确认分割基板12的对准状态。

所述中心对准部件212作为支撑支撑基板的内侧边的同时通过加压使支撑基板水平移动于对准位置的结构,可具有各种结构。

举一示例,所述中心对准部件212优选构成如下:在位于一对内侧边之间之前处于针对支撑基板内侧边的相对距离最长的状态,之后在位于一对内侧边之间时针对支撑基板内侧边的相对距离最短(例如,接触)的状态。

举一示例,所述中心对准部件212以与旋转部件213的旋转轴偏心的状态可旋转地结合于旋转部件213,所述旋转部件213以与2张直角四边形分割基板12垂直的旋转轴为中心可旋转地设置在主体部215。

然后,旋转部件213可通过旋转工具进行旋转,进而在所述中心对准部件212位于一对内侧边之间时,使中心对准部件212针对支撑基板内侧边的相对距离缩短。

所述旋转部件213以与2张直角四边形分割基板12垂直的旋转轴为中心可旋转地设置在主体部215的同时以与旋转部件213的旋转轴偏心的旋转轴为中心可旋转地设置中心对准部件212。

即,所述旋转部件213以与2张直角四边形分割基板12垂直的旋转轴为中心可旋转地设置在主体部215。

此时,所述旋转部件213的旋转轴为贯通旋转部件213的水平剖面的中心的轴,并且与中心对准部件212的旋转轴偏心。

所述旋转工具为旋转旋转部件213以在中心对准部件212位于一对内侧边之间时缩短针对支撑基板内侧边的相对距离的结构,可具有各种结构。

在一实施例中,所述旋转工具可包括:第一止动件216c,设置在通过对准部件移动部214线性移动旋转部件213的路径中的前方侧;反射器216a,在与旋转部件213的旋转中心偏心的位置以与旋转部件213的旋转轴方向凸出设置,并且在旋转部件213线性移动时被第一止动件216c卡住以旋转旋转部件213。

所述第一止动件216c作为在对准腔室110的下部面或者侧面中设置在通过对准部件移动部214线性移动旋转部件213的路径中的前方侧的结构,可具有各种结构。

所述反射器216a在与旋转部件213的旋转中心偏心的位置能够以旋转部件213的旋转轴方向凸出设置。

所述反射器216a设置在与旋转部件213的旋转中心偏心的位置,因此在以旋转部件213的旋转中心为中心以圆周方向移动,进而可旋转旋转部件213。

所述反射器216a以旋转部件213的旋转轴方向凸出形成,因此在旋转部件213通过对准部件移动部214线性移动时被第一止动件216c卡住,进而可旋转旋转部件213。

另一方面,所述旋转工具还可包括弹性部件216b,所述弹性部件216b在与旋转部件213的旋转中心偏心的位置结合于旋转部件213,通过弹力以针对支撑基板内侧边的相对距离增加的方向恢复旋转部件213。

所述弹性部件216b为根据旋转部件213的旋转伸缩长度以提供恢复反射器216a的弹力的结构,可具有各种结构。

举一示例,所述弹性部件216b可相当于设置在旋转部件213底面及主体部215底面之间的弹簧。

此时,所述弹性部件216b优选设置在从旋转部件213的旋转中心偏心的点,以随着旋转部件213的旋转伸缩长度。

再则,所述旋转工具还可包括第二止动件216d,所述第二止动件216d在中心对准部件212从一对内侧边之间向外侧后退的旋转部件213线性移动时,卡住反射器216a,以针对由中心对准部件212构成的支撑基板内侧的相对距离增加的方向旋转旋转部件213。

所述第二止动件216d为在对准腔室110的下部面或者侧面设置在通过对准部件移动部214线性移动旋转部件213的路径上的结构,可具有各种结构。

如图10所示,通过具有如上所述的结构的旋转工具,旋转部件213在主体部215进入内侧边之间时以箭头方向(逆时针方向)旋转,在以进入方向配置的一对中心对准部件212进入内侧边之间之后以垂直于进入方向的方向配置。

据此,本发明在2张分割基板12的内侧边之间的宽度窄的情况下,中心对准部件212和分割基板12之间也不会出现摩擦,可将中心对准部件212位于内侧边之间。

另一方面,还可包括间隔扩张部件218,所述间隔扩张部件218优先于中心对准部件212进入内侧边之间以形成内侧边之间的间隔,进而在所述内侧边之间的宽度小于中心对准部件212的直径的情况下也容易将中心对准部件212位于内侧边之间。

如图8a至图10所示,所述间隔扩张部件218优选设置在主体部215的一端,以比一对中心对准部件212优先位于一对内侧边之间。

所述间隔扩张部件218可形成从与内侧边接触的接触部分向末端延伸的同时缩短水平宽度的锥形形状,以将与分割基板12的摩擦最小化的同时进入内侧边之间。

另一方面,外廓支撑部件219可设置在主体部215、225,所述外廓支撑部件219以支撑基板的顶点为基准支撑与支撑基板内侧边相邻的外侧边。

所述外廓支撑部件219可在结合中心对准部件212的主体部215的另一端部分和结合对准部件移动部214的主体部215的一端之间结合于以2张分割基板12的配置方向延伸的翼件部分215a。

所述外廓支撑部件219以与被中心对准部件212支撑的支撑基板的内侧边相邻的顶点为基准可支撑与顶点相邻的外侧边。即,顶点区域。

另一方面,所述外廓支撑部件219可设置为可调整以朝向内侧边的方向的设置位置。

此时,在所述主体部215的翼件部分215a可分别形成可调节螺丝结合位置的位置调节用长孔215d。

所述位置调节用长孔215d形成为使插入的螺丝针对支撑基板外侧边可进行线性移动,进而能够以朝向内侧边的方向调整设置位置;通过螺丝结合螺母可在主体部215固定设置主体部215的翼件部分215a的位置。

另外,所述外廓支撑部件219可拆卸的结合于位置调节用长孔215d。

举一示例,所述外廓支撑部件219通过螺丝结合可结合于位置调节用长孔215d。

另外,所述外廓支撑部件219为水平剖面形成圆形、椭圆形,可分别支撑2张直角四边形分割基板12的外侧边。

所述外廓支撑部件219可设置为能够以经过水平剖面的中心的旋转轴为中心进行旋转。

此时,对于所述所述外廓支撑部件219,只要是与分割基板12(即,支撑基板)的边缘侧面紧贴可进行旋转的材料,可使用各种材料,但是为了将由与分割基板12摩擦引起的颗粒问题最小化,优选由诸如工程塑料的合成树树脂形成。

举一示例,所述外廓支撑部件219可包括:金属材料的毂;盖部件219a,材料为合成树脂等,在毂的外周面与分割基板12结合,以与分割基板12接触。此时,为了加工性及耐热性等,所述盖部件219a优选由PEEK(Polyether ether ketone,聚醚醚酮)材料形成。

另外,为了容易维护,所述盖部件219a可拆卸地结合于外廓支撑部件219,在盖部件219a的外周面因为与分割基板12发生摩擦而受损的情况下,能够以翻转的状态重新结合于毂使用。

此时,在以水平方向观察时,所述外廓支撑部件219的盖部件219a与分割基板12接触的位置优选位于中心部的上侧或者下侧。

另外,如图9所示,所述盖部件219a可上下移动结合位置地进行结合。据此,本发明在所述盖部件219a紧贴分割基板12的点因为使用而被磨损的情况下,为使分割基板12紧贴于未磨损的部分,以上下方向调整盖部件219a的结合位置,进而盖部件219a的维护期限可以延长到最大。

另一方面,第一中心对准部210及第二中心对准部240除了图8a至图10的实施例以外可实现各种变形。

以下,说明可适用于第一中心对准部210及第二中心对准部240中的至少一个的第二实施例。

作为第二实施例,如图11a至图13所示,所述第一中心对准部210及所述第二中心对准部240中的至少一个可包括多个中心对准部件222,所述多个中心对准部件222以与所述2张分割基板12的配置方向垂直的水平虚拟基准线L为基准最外侧部分S在从水平虚拟基准线L的朝向分割基板12的方向移动的同时接近所述水平虚拟基准线L,进而向所述2张直角四边形分割基板12相互面对的一对内侧边之间线性移动以支撑所述2张直角四边形分割基板12中的一个的支撑基板的内侧边。

所述多个中心对准部件222作为以与所述2张分割基板12的配置方向垂直的水平虚拟基准线L为基准最外侧部分S在从水平虚拟基准线L朝向分割基板12的方向移动的同时接近所述水平虚拟基准线L配置的部件,具有圆柱或者椭圆柱形状,可支持支撑基板的内侧边。

所述多个中心对准部件222可设置为以经过水平剖面的中心的旋转轴为中心可进行旋转。

此时,对于所述中心对准部件222,只要是与分割基板12紧贴可进行旋转的材料,可使用各种材料,但是为了将由与分割基板12的摩擦引起的颗粒问题最少化,优选由诸如工程塑料的合成树脂材料形成。

举一示例,所述中心对准部件222可包括:金属材料的毂;盖部件,材料为合成树脂等,在毂的外周面与分割基板12结合,以与分割基板12接触。此时,为了加工性及耐热性等,所述盖部件优选由PEEK(Polyether ether ketone,聚醚醚酮)材料形成。

另外,为了容易维护,所述盖部件可拆卸地结合于毂,在盖部件的外周面因为与分割基板12发生摩擦而受损的情况下,能够以翻转的状态重新结合于毂使用。

此时,所述中心对准部件222的盖部件与分割基板12接触的位置以旋转轴方向为基准位于中心部的上侧或者下侧。

另外,如图12所示,所述盖部件可上下移动结合位置来进行结合。据此,本发明在所述盖部件紧贴分割基板12的点因为使用而被磨损的情况下,为使分割基板12紧贴于未磨损的部分,以上下方向调整盖部件的结合位置,进而盖部件的维护期限可以延长到最大。

另一方面,优选为,在对准基板之后被搬运机器人21运出之前所述中心对准部件222从一对内侧边之间向外侧后退。

即,所述多个中心对准部件222通过对准部件移动部224可在一对内侧边之间及一对内侧边的外侧之间线性移动。

所述对准部件移动部224设置在对准腔室110的一侧,通过对准部件移动部224在一对内侧边之间及一对内侧边的外侧之间线性移动中心对准部件222,进而可将中心对准部件222位于内侧边之间或者可后退。

所述对准部件移动部224作为与中心对准部件222结合在对准基板时将所述多个中心对准部件222位于2张分割基板12的一对内侧边之间并且在对准基板之后从2张分割基板12的一对内侧边之间后退中心对准部件222的结构,可具有各种结构。

然后,所述对准部件移动部224可包括波纹管,所述波纹管与中心对准部件222结合随着以与内侧边平行的水平方向线性移动进行伸缩。

此时,如图11a及图11b所示,所述多个中心对准部件222可设置在通过对准部件移动部224线性移动的主体部225。

所述主体部225设置有中心对准部件222,可在一端与对准部件移动部224结合,以使中心对准部件222进退于2张分割基板12的内侧边之间。

即,如图11a所示,所述主体部225在一端结合对准部件移动部224,而在另一端部分可设置中心对准部件222。

所述主体部225可在一面形成一个以上的刻度标记225c,以通过设置在对准腔室110的视口113确认分割基板12的对准状态。

所述多个中心对准部件222作为支撑支撑基板的内侧边的同时通过加压在对准位置水平移动支撑基板的结构,可具有各种结构。

举一示例,所述中心对准部件222优选构成如下:在位于一对内侧边之间之前处于针对支撑基板内侧边的相对距离最长的状态,之后在位于一对内侧边之间时处于针对支撑基板内侧边的相对距离最短(例如,接触)的状态。

据此,所述多个中心对准部件222以与所述2张分割基板12的配置方向垂直的水平虚拟为基准线L为基准最外侧部分S在从所述水平虚拟基准线L朝向分割基板12的方向移动的同时可接近所述水平虚拟基准线L,进而所述多个中心对准部件222向2张直角四边形分割基板12相互面对的一对内侧面之间线性移动以支撑所述2张直角四边形分割基板12中的一个支撑基板的内侧边。

在一实施例中,如图11a及图11b所示,所述多个中心对准部件222可配置为从水平虚拟基准线L到中心对准部件222的水平剖面中心的距离D以朝向分割基板12的方向(即,从一对内侧边的外侧到一对内侧边之间)移动的同时接近水平虚拟基准线L。

更详细地说,在所述水平虚拟基准线L及支撑基板的内侧边之间设定第一虚拟配置线A1,此时多个中心对准部件222构成圆柱形状,并且中心可沿着第一虚拟配置线A1配置。

能够以直线或者曲线设定所述第一虚拟配置线A1。

此时,所述多个中心对准部件222构成圆柱形状,并且可相同地形成外径或者可形成远离分割基板12的同时逐渐扩大外径。

如图12所示,在另一实施例中,所述多个中心对准部件222可沿着水平虚拟基准线L排成一列。

此时,所述多个中心对准部件222为了从水平虚拟基准线L朝向分割基板12的方向移动的同时接近水平虚拟基准线L地配置最外侧部分S,优选为向分割基板12的方向移动的同时逐渐缩小针对分割基板12的配置方向的中心对准部件222的水平剖面的长度(即,直径)。

举一示例,所述多个中心对准部件222构成圆柱形状,并且远离分割基板12的同时逐渐扩大外径。

另一方面,当然可组合在图11a至图12示出的实施例、在图13示出的实施例实现。

即,所述多个中心对准部件222以远离分割基板12的方向沿着水平虚拟基准线L排成一列,之后在提前设定的点可沿着针对水平虚拟基准线L形成倾斜的第一虚拟配置线A1配置。

也就是说,对于所述多个中心对准部件222,只要配置成为了支撑支撑基板的内侧边而以与分割基板12的配置方向垂直的水平虚拟基准线L为基准最外侧部分S在从水平虚拟基准线L朝向分割基板12的方向移动的同时接近水平虚拟基准线L,可进行各种配置。

据此,本发明在一对内侧边之间进入中心对准部件222的情况下,加压2张基板中的一个的支撑基板的内侧边,进而与后述的侧面对准部(220或者230)一同对准支撑基板的水平位置。

另一方面,对于所述第一中心对准部210及第二中心对准部240的结构,当然可组合在图8a至图10示出的实施例、在图11a至图12示出的实施例及在图13示出的实施例构成。

另一方面,所述中心对准部(210或者240),为了在内侧边之间的宽度小于中心对准部件222的直径的情况下也将中心对准部件222容易位于内侧边之间,还可包括间隔扩张部件228,所述间隔扩张部件228优先于一对中心对准部件222进入内侧边之间形成内侧边之间的间隔。

如图11a至图12所示,所述间隔扩张部件228优选在一端设置主体部225,以优先于中心对准部件222位于一对内侧边之间。

所述间隔扩张部件228从与内侧边接触的接触部分向末端延伸的同时缩小水平宽度的锥形形状,以将与分割基板12的摩擦最小化的同时进入内侧边之间。

另一方面,外廓支撑部件219可设置在主体部215、225,所述外廓支撑部件219以支撑基板的顶点为基准支撑与支撑基板的内侧边相邻的外侧边。

所述外廓支撑部件219可结合于翼件部分225a,所述翼件部分225a在结合中心对准部件222的主体部225的另一端部分和结合对准部件移动部224的主体部225的一端之间以2张分割基板12的配置方向延伸。

所述外廓支撑部件219以与被中心对准部件222支撑的支撑基板的内侧边相邻的顶点为基准可支撑与顶点相邻的外侧边。即,顶点区域。

另一方面,所述外廓支撑部件219可设置为能够调整以朝向内侧边的方向的设置位置。

此时,在所述主体部225的翼件部分225a可分别形成可调节螺丝结合位置的位置调节用长孔(未示出)。

所述位置调节用长孔形成为可使螺丝针对支撑基板的外侧边能够进行线性移动,而所述螺丝是为了能够调整朝向内侧边的方向的设置位置而插入的,通过螺丝结合螺母可在主体部225固定设置主体部225的翼件部分225a的位置。

另外,所述外廓支撑部件219可拆卸地结合于位置调节用长孔。

举一示例,所述外廓支撑部件219通过螺丝结合可结合于位置调节用长孔215d。

另外,所述外廓支撑部件219为水平剖面形成圆形、椭圆形,可分别支撑2张直角四边形分割基板12的外侧边。

所述外廓支撑部件219可设置为能够以经过水平剖面的中心的旋转轴为中心进行旋转。

此时,对于所述外廓支撑部件219,只要是与分割基板12(即,支撑基板)的边缘侧面紧贴可进行旋转的材料,可使用各种材料,但是为了将由与分割基板12摩擦引起的颗粒问题最少化,优选由诸如工程塑料的合成树脂材料形成。

举一示例,所述外廓支撑部件219可包括:金属材料的毂;盖部件219a,材料为合成树脂等,在毂的外周面结合分割基板12,以与分割基板12接触。此时,为了加工性及耐热性等,所述盖部件优选由PEEK(Polyether ether ketone,聚醚醚酮)材料形成。

另外,为了容易维护,所述盖部件219a可拆卸地结合于外廓支撑部件219,在盖部件219a的外周面因为与分割基板12发生摩擦而受损的情况下,能够以翻转的状态重新结合于毂来使用。

此时,在以水平方向观察时,所述外廓支撑部件219的盖部件219a与分割基板12接触的位置位于中心部的上侧或者下侧。

另外,如图6所示,所述盖部件219a可上下移动结合位置来进行结合。据此,本发明在所述盖部件219a紧贴分割基板12的点因为使用而被磨损的情况下,为使分割基板12紧贴于未磨损的部分,以上下方向调整盖部件219a的结合位置,进而维护盖部件219a的期限延长到最大。

所述第一侧面对准部220及第二侧面对准部230中的至少一个的结构如下:在所述2张直角四边形分割基板12的顶点中位于针对所述中心对准部件212的位置以对角线方向相向的所述2张直角四边形分割基板12的顶点,通过旋转及线性移动中的至少一种能够以水平方向分别加压所述2张直角四边形分割基板12,可具有各种结构。

举一示例,如图14a及图14b所示,所述第一侧面对准部220及第二侧面对准部230中的至少一个可包括:支撑部件232,支撑一对紧贴部件231;铰链轴235,可旋转地支撑支撑部件232;固定部件236,固定在对准腔室110,进而固定铰链轴235;连接轴233,在一对紧贴部件231和铰链轴235之间设置在支撑部件232;连接杆234,与连接轴233连接;驱动部(未示出),与连接杆234连接,以线性移动连接杆234。

若所述第一侧面对准部220及第二侧面对准部230中的至少一个具有如上所述的结构,则在由被基板支撑部件120支撑的2张直角四边形分割基板12构成的直角四边形的4个顶点(K1、K5、K7、K4或者K6、K2、K3、K8)中,在“针对中心对准部件(212或者222)的位置以副对角线方向D2、D3相向的2张直角四边形分割基板12的顶点”通过一对紧贴部件231的旋转与分割基板12紧贴。

即,所述第一侧面对准部220及第二侧面对准部230支撑相互相向的顶点附近的边,进而分别与第一中心对准部210及第二中心对准部240一同分别对准2张直角四边形分割基板12(即,各个支撑基板)的水平位置。

尤其是,本发明为在第一中心对准部210及第二中心对准部240的构成中,通过线性移动分别支撑及加压2张直角四边形分割基板12(即,各个支撑基板)的内侧边及外侧边,进而具有容易设置对准结构以及可将设置对准结构所需的设置空间最小化的优点。

另一方面,在所述第一分割基板对准部及第二分割基板对准部的构成中,通过第一侧面对准部220及第一中心对准部210的独立结构及第二侧面对准部230及第二中心对准部240的独立结构可针对2张直角四边形分割基板12个别执行或者相互联动执行对准过程。

另一方面,作为所述单张基板11的对准方向的主对角线方向D1及作为分割基板12的对准方向的第二副对角线方向D2、D3可实施各种实施例。

举一示例,如图6a及图6b所示,在将与单张基板11顶点对应的位置以逆时针方向定义为K1、K2、K3、K4;将与2张分割基板12中的一个顶点对应的位置以逆时针方向定义为K1、K5、K7、K4;将在2张分割基板12中与其余一个顶点对应的位置以逆时针方向定义为K6、K2、K3、K8时,主对角线方向D1可由连接与K1及K3对应设置的单张基板11的顶点的对角线方向定义;所述第一副对角线方向D2可由连接与K4及K5对应设置的分割基板12的顶点的对角线方向定义;所述第二副对角线方向D3可由连接与K8及K2对应设置的分割基板12的顶点的对角线方向定义。

举另一示例,如图6b至图7所示,在将与单张基板11顶点对应的位置以逆时针方向定义为K1、K2、K3、K4;将与2张分割基板12中的一个顶点对应的位置以逆时针方向定义为K1、K5、K7、K4;将与2张分割基板12中的其余一个顶点对应的位置以逆时针方向定义为K6、K2、K3、K8时,所述主对角线方向D1可由连接与K4及K2对应设置的单张基板11的顶点的对角线方向定义;所述第一副对角线方向D2可由连接与K4及K5对应设置的分割基板12的顶点的对角线方向定义;所述第二副对角线方向D3可由连接与K8及K2对应设置的分割基板12的顶点的对角线方向定义。

此时,所述第一侧面对准部220及所述第二侧面对准部230与单张基板对准部独立构成,或者如图7所示可构成单张基板对准部。

此时,为了顺利进行所述单张基板11及分割基板12的对准工作,当将在对准分割基板12时与所述K2及K4对应设置的各个分割基板12的顶点的对准位置称为分割基板对准位置;将在在对准单张基板11时与所述K2及K4对应设置的单张基板11的顶点的对准位置称为单张基板对准位置时,与所述K2及所述K4中的至少一个对应的分割基板对准位置及单张基板对准位置位于相互不同的对准位置,第一侧面对准部220及第二侧面对准部230中的至少一个可移动地设置在相互不同的分割基板对准位置及单张基板对准位置之间。

在此,在2张分割基板12之间存在预定的间隔,由2张分割基板12构成的整体直角四边形的X轴方向(分割的分割基板12的配置方向)长度大于单张基板11的X轴方向的长度,因此在与K2及K4对应的分割基板12的顶点位置中的至少一个和与K2及K3对应的单张基板11的顶点中的至少一个以X轴方向存在偏差。

据此,为了顺利进行单张基板11及分割基板12的对准工作,在第一侧面对准部220及所述第二侧面对准部230中的至少一个的优选设置为,以作为对准对象的分割基板12及单张基板11的各个顶点方向移动,即可在位置相互不同的分割基板对准位置及单张基板对准位置之间移动。

以上,仅是说明了可由本发明实现的优选实施例的一部分,众所周知不得将本发明的范围限于上述的实施例进行解释,以上说明的本发明的技术思想及其根本的技术思想全部包括在本发明的范围内。

- 对准模块及包括此的基板处理系统

- 基板运送模块以及包括该模块的基板处理系统