一种导电薄膜及其制备方法

文献发布时间:2023-06-19 10:11:51

技术领域

本发明涉及锂离子电池技术领域,具体涉及一种导电薄膜及其制备方法。

背景技术

锂离子电池因能量密度大、平均输出电压高、自放电小等优点,广泛运用于各种电子设备中,但是由于人们的不正确使用,比如过充等,这些错误的行为会导致电池发热,甚至引发爆炸。

发明内容

为了克服现有技术中存在的缺点和不足,本发明的第一目的在于提供一种导电薄膜,具有阻止电池温度升高,提高电池安全性的功能。

本发明的第二目的在于提供一种导电薄膜的制备方法,制备方法简单,效率高。

本发明的第一目的通过下述技术方案实现:一种导电薄膜,其包括依次复合的导电膜层、第一薄膜层、耐高温海绵层和导电膜层,所述耐高温海绵层中填充有阻燃剂,复合于所述耐高温海绵层上的导电膜层上开设有多个孔洞,所述孔洞内填充有用于封堵孔洞的封堵剂,所述封堵剂的软化点为50-100℃。

本发明的第二目的通过下述技术方案实现:

一种导电薄膜的制备方法,其包括如下制备步骤;

步骤一、在薄膜基材的上下两面分别复合第一薄膜层;

步骤二、在两个第一薄膜层上分别复合耐高温海绵层,得复合薄膜;

步骤三、将复合薄膜浸泡在阻燃溶液中,所述阻燃溶液中混合有阻燃剂;

步骤四、将浸泡完阻燃溶剂的复合薄膜取出,然后烘干,接着采用辊压装置对复合薄膜进行辊压使复合薄膜被压薄;

步骤五、在压薄后的复合薄膜的上下面分别镀覆导电膜层;

步骤六、采用蚀刻工艺分别在上下面的导电膜层上蚀刻出多个孔洞,所述孔洞贯穿导电膜层的厚度方向上的两侧,接着通过点胶工艺将封堵剂填充在导电膜层上的孔洞中;

步骤七、将薄膜基材两侧的第一薄膜层剥离,得到两组复合有导电膜层的导电基膜;

步骤八、在导电基膜未复合导电膜层的一面复合上导电膜层,得到导电薄膜。

其中,所述阻燃剂为氯系阻燃剂、溴系阻燃剂、磷系阻燃剂、氮系阻燃剂、膨胀型阻燃剂中的至少一种。所述阻燃溶液的溶剂为乙醇、甲醇、四氢呋喃、丙酮、乙腈中的至少一种。溶剂和阻燃剂的重量配3-5:1。

其中,所述步骤四的烘干温度为50-100℃。

其中,所述导电膜层包括复合于耐高温海绵层上的第二薄膜以及依次镀覆于耐高温海绵层上的铜镍复合镀层、铜镀层和增厚金属镀层。

其中,所述封堵剂为石蜡。

其中,所述石蜡为改性石蜡,所述改性石蜡包括石蜡、氯化锂、导电石墨和正十二烷酸。

其中,所述孔洞的直径为2-3um。

其中,所述耐高温海绵层的孔隙率为60-80%。

其中,所述耐高温海绵层的孔直径为1-2um。

本发明的有益效果在于:

本发明通过设置填充有阻燃剂的耐高温海绵层以及开设有孔洞的导电薄膜,由于孔洞内填充有封堵剂,且封堵剂在高温时熔化,进而当锂离子电池由于不正确的使用等原因导致电池内部热失控,温度升高到封堵剂的软化点时,封堵剂软化使导电膜层的孔洞被打开,孔洞被打开后耐高温海绵层中的阻燃剂从孔洞被释放至电池内部,从而阻止电池温度进一步提高,阻止电池内部燃烧,提高电池的安全性能。

本发明的方法通过同时在薄膜基材的上下两面复合第一薄膜、耐高温海绵层、导电膜层,使该方法一次性可以制备两组导电薄膜,大大提高了生产效率。

附图说明

下面结合附图和实施例对本发明进一步说明。

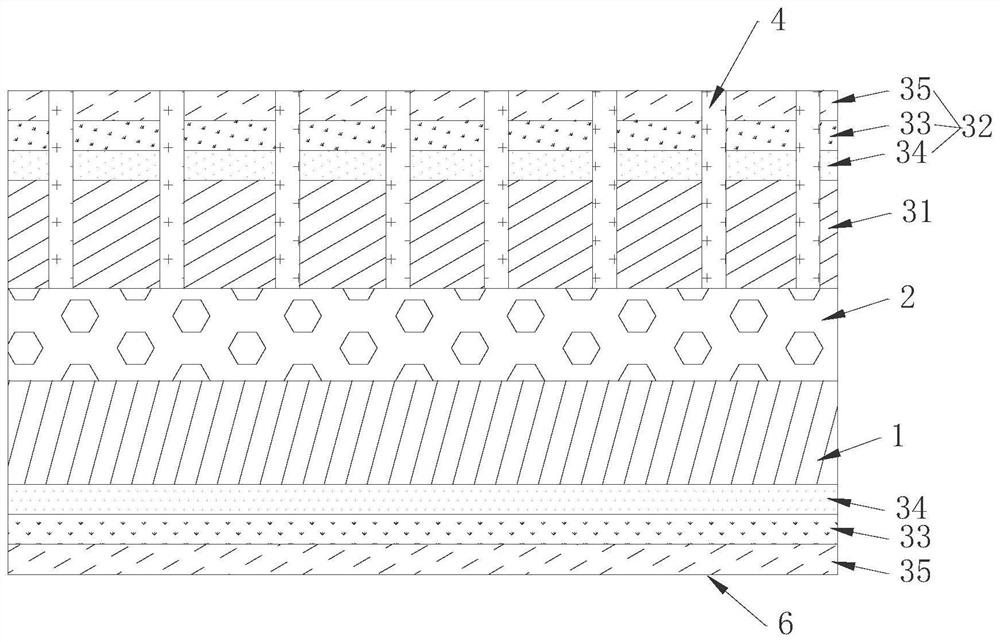

图1是本发明实施例的导电薄膜产品的剖视图;

图2是本发明实施例的导电薄膜的俯视图;

图3是本发明实施例的导电膜层与基材复合过程的剖视图。

附图标记说明:1、第一薄膜层;2、耐高温海绵层;31、第二薄膜;32、金属镀膜层;33、铜镀层;34、铜镍复合镀层;35、增厚金属镀层;4、孔洞;5、薄膜基材;6、金属层。

具体实施方式

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

实施例1

一种导电薄膜,如图1和2所示,其包括依次复合的金属层6、第一薄膜层1、耐高温海绵层2和导电膜层,所述耐高温海绵层2中填充有阻燃剂(图中未示出),所述导电膜层上开设有多个孔洞4,所述孔洞4内填充有用于封堵孔洞4的封堵剂,所述封堵剂的软化点为50-100℃。

本发明通过设置填充有阻燃剂的耐高温海绵层2以及开设有孔洞4的导电薄膜,由于孔洞4内填充有封堵剂,且封堵剂在高温时熔化,进而当锂离子电池由于不正确的使用等原因导致电池内部热失控,温度升高到封堵剂的软化点时,封堵剂软化使导电膜层的孔洞4被打开,孔洞4被打开后耐高温海绵层2中的阻燃剂从孔洞4被释放至电池内部,从而阻止电池温度进一步提高,阻止电池内部燃烧,提高电池的安全性能。

其中,为了确保阻燃剂可以顺利从耐高温海绵层2中释放出来,所述孔洞4的直径为2.5um,该孔洞4直径的控制还可确保导电膜具有良好的导电性能。

其中,所述封堵剂为石蜡。

优选地,在本实施例中,所述石蜡为改性石蜡,所述改性石蜡的主要成分为6重量份石蜡、1重量份氯化锂、3重量份导电石墨以及1重量份正十二烷酸。石蜡一般在50-60度就开始变软,通过添加上述成分,可以在将石蜡的软化点提高同时不影响其导电性能,另一方面,软化的石蜡中带有锂离子,也可以起到补充锂的作用,提高电池的能量密度。

其中,所述导电膜层包括依次复合于耐高温海绵层2远离第一薄膜层1表面的第二薄膜31和金属镀膜层32。相比于采用金属材质压延形成的金属薄膜,金属镀膜层32重量更小,有利于提高电池的能量密度。

其中,为了提高导电膜层的导电性能,所述金属镀膜层32包括铜镀层33。

其中,所述金属镀膜层32还包括设于第二薄膜31和铜镀层33之间的铜镍复合镀层34。由于铜镍复合镀层34能更好的镀覆到第二薄膜31上,相比铜镀层33,铜镍镀层与第二薄膜31之间的粘结力更好,更有利于提高该导电膜的导电稳定性和导电性。

其中,为了增加金属镀膜层32的厚度,所述金属镀膜层32还包括设于铜镀层33远离第二薄膜31一侧的增厚金属镀层35,所述增厚金属镀层35采用水镀装置进行镀膜,水镀装置可以为酸性水镀装置或者碱性水镀装置,根据所要达到的金属层的厚度和性质自由选择。具体的,所述增厚金属镀层35为铜层。

具体的,所述金属层6的结构和金属镀膜层32的结构相同。也就是说,所述金属层6包括依次设置的铜镍复合镀层34、铜镀层33和铜层,所述铜镍复合镀层34镀覆于第一薄膜层远离耐高温海绵层2的一面。

其中,为了便于填充阻燃剂,所述耐高温海绵层2的孔隙率为60-80%。

其中,为了进一步方便填充阻燃剂以及便于阻燃剂从耐高温海绵层2中释放出来,所述耐高温海绵层2的孔直径为1um。

实施例2

一种导电薄膜的制备方法,其包括如下制备步骤;

步骤一、采用薄膜复合装置在薄膜基材5的上下两面分别复合第一薄膜层1;

步骤二、在两个第一薄膜层1上分别复合耐高温海绵层2,得复合薄膜;

具体的,所述耐高温海绵层2的孔隙率为70%,孔直径为1um。

步骤三、将复合薄膜浸泡在阻燃溶液中4h,所述阻燃溶液中混合有阻燃剂;

具体的,阻燃剂为氯系阻燃剂,具体为氯化聚乙烯。所述阻燃溶液的溶剂为乙醇。溶剂和阻燃剂的重量配4:1。

步骤四、将浸泡完阻燃溶剂的复合薄膜取出,然后在温度为75℃的温度下烘干,接着采用辊压装置对复合薄膜进行辊压,使复合薄膜被压薄;

步骤五、在压薄后的复合薄膜的上下面分别镀覆导电膜层,如图3所示;

具体的,导电膜层包括复合于耐高温海绵层2上的第二薄膜31以及依次镀覆于耐高温海绵层2上的铜镍复合镀层34、铜镀层33和增厚金属镀层35。

具体操作如下:

先在压薄后的复合薄膜的一面复合第二薄膜31,然后在真空环境下采用真空镀膜装置在第二薄膜31表面进行真空镀膜,依次镀覆上铜镍复合镀层34和铜镀层33,接着使用水镀装置在铜镀层33表面镀覆上增厚金属镀层35,增厚金属镀层35是为了增强金属镀层的厚度。

其中,所使用的真空镀膜装置为磁控溅射镀膜设备或者真空蒸镀镀膜设备,水镀装置可以为酸性水镀装置或者碱性水镀装置,根据所要达到的金属层的厚度和性质自由选择。

步骤六、采用蚀刻工艺在导电膜层上蚀刻出多个圆形孔洞4,孔洞4的直径为2.5um,所述孔洞4贯穿导电膜层的厚度方向上的两侧,也就是孔洞4的深度直接到达耐高温海绵层2的表面,接着通过点胶工艺将封堵剂填充在导电膜层上的孔洞4中,填充后的复合材料如图3所示。

其中,所述封堵剂为石蜡。

优选的,所述石蜡为改性石蜡,所述改性石蜡包括6重量份的石蜡、1重量份的氯化锂、3重量份的导电石墨和1重量份的正十二烷酸。

步骤七、将薄膜基材两侧的第一薄膜层剥离,得到两组复合有导电膜层的导电基膜。

步骤八、在导电基膜未复合导电膜层的一面镀覆金属层,得到导电薄膜,如图1和2所示。

所述金属层包括依次镀覆于第一薄膜层远离耐高温海绵层一面上的铜镍复合镀层34、铜镀层33和增厚金属镀层35。所述金属层的镀覆方法与导电膜层的铜镍复合镀层34、铜镀层33和增厚金属镀层35方法相同。

采用本发明的导电薄膜,一方面当电池由于不正确的使用等原因导致锂离子电池内部热失控,温度升高到改性石蜡的软化点,改性石蜡软化,释放出耐高温海绵中的阻燃剂,从而阻止电池温度进一步提高,提高电池的安全性能。另一方面,软化的石蜡中带有锂离子,也可以起到补充锂的作用,提高电池的能量密度。

实施例3

一种导电薄膜的制备方法,其包括如下制备步骤;

步骤一、采用薄膜复合装置在薄膜基材5的上下两面分别复合第一薄膜层1;

步骤二、在两个第一薄膜层1上分别复合耐高温海绵层2,得复合薄膜;

具体的,所述耐高温海绵层2的孔隙率为60%,孔直径为2um。

步骤三、将复合薄膜浸泡在阻燃溶液中3h,所述阻燃溶液中混合有阻燃剂;

具体的,阻燃剂为溴系阻燃剂,具体为二溴甲烷。所述阻燃溶液的溶剂为甲醇。溶剂和阻燃剂的重量配3:1。

步骤四、将浸泡完阻燃溶剂的复合薄膜取出,然后在温度为50℃的温度下烘干,接着采用辊压装置对复合薄膜进行辊压,使复合薄膜被压薄;

步骤五、在压薄后的复合薄膜的上下面分别复合导电膜层,如图3所示,导电膜层的结构和复合时的具体操作与实施例2相同,在此不做赘述。

步骤六、采用蚀刻工艺在导电膜层上蚀刻出多个圆形孔洞4,孔洞4的直径为2um,所述孔洞4贯穿导电膜层的厚度方向上的两侧,也就是孔洞4的深度直接到达耐高温海绵层2的表面,接着通过点胶工艺将封堵剂填充在导电膜层上的孔洞4中,填充后的复合材料如图3所示。

其中,所述封堵剂为石蜡。

优选的,所述石蜡为改性石蜡,所述改性石蜡包括6重量份的石蜡、1重量份的氯化锂、3重量份的导电石墨和1重量份的正十二烷酸。

步骤七、将薄膜基材两侧的第一薄膜层剥离,得到两组复合有导电膜层的导电基膜。

步骤八、在导电基膜未复合导电膜层的一面镀覆金属层,得到导电薄膜,如图1和图2所示。

实施例4

一种导电薄膜的制备方法,其包括如下制备步骤;

步骤一、采用薄膜复合装置在薄膜基材5的上下两面分别复合第一薄膜层1;

步骤二、在两个第一薄膜层1上分别复合耐高温海绵层2,得复合薄膜;

具体的,所述耐高温海绵层2的孔隙率为80%,孔直径为2um。

步骤三、将复合薄膜浸泡在阻燃溶液中5h,所述阻燃溶液中混合有阻燃剂;

具体的,阻燃剂为磷系阻燃剂,具体为磷酸二甲苯酯。所述阻燃溶液的溶剂为四氢呋喃。溶剂和阻燃剂的重量配5:1。

步骤四、将浸泡完阻燃溶剂的复合薄膜取出,然后在温度为100℃的温度下烘干,接着采用辊压装置对复合薄膜进行辊压,使复合薄膜被压薄;

步骤五、在压薄后的复合薄膜的上下面分别复合导电膜层,如图3所示,导电薄膜的结构和具体复合步骤与实施例2相同,在此不做赘述。

步骤六、采用蚀刻工艺在两个导电膜层上蚀刻出多个圆形孔洞4,孔洞4的直径为3um,所述孔洞4贯穿导电膜层的厚度方向上的两侧,也就是孔洞4的深度直接到达耐高温海绵层2的表面,接着通过点胶工艺将封堵剂填充在导电膜层上的孔洞4中,填充后的复合材料如图3所示。

其中,所述封堵剂为石蜡。

优选的,所述石蜡为改性石蜡,所述改性石蜡包括6重量份的石蜡、1重量份的氯化锂、3重量份的导电石墨和1重量份的正十二烷酸。

步骤七、将薄膜基材两侧的第一薄膜层剥离,得到两组复合有导电膜层的导电基膜,如图1和图2所示。

步骤八、在导电基膜未复合导电膜层的一面镀覆金属层,得到导电薄膜,如图1和图2所示。

对比例

一种导电薄膜,对比例的导电薄膜与实施例1的导电薄膜的区别在于,对比例的导电薄膜的导电膜层上没有设置孔洞,且耐高温海绵层中没有填充阻燃剂。

性能测试

1、含对比例导电薄膜的锂离子电池的制备:

将石墨、PVDF、乙酸正丁酯按照配比2:1:2混合制成负极活性浆料,涂覆在对比例的导电薄膜上,得到负极极片;

将磷酸铁锂、PVDF、以及乙酸乙酯按照5:2:3配比制成正极活性材料,将正极活性材料涂覆在镀有金属铝的薄膜上面,此处的镀有金属铝的薄膜与本发明所提供的导电薄膜相比,不同之处在于最外层金属全为铝层,铝层的厚度也相同,也没有孔洞和密封的阻燃剂。

隔膜采用孔隙率在85%,孔径为50nm的聚乙烯膜,电解质由1.0M LiPF6的EC+DMC+EMC溶液,将正极极片、负极极片和隔膜组装成锂离子电池,所有组装均在手套箱里进行。

2、含实施例1的导电薄膜的锂离子电池的制备:

采用与对比例一样的工序和成份,唯一不同就在于所使用的导电薄膜不同。

3、安全性能的测试:分别取两组采用对比例的导电薄膜制成的电池作为对照组1和对照组2,采用两组实施例1的导电薄膜制成的电池作为实验组1和实验组2,将4组电池置于温度箱,按照5℃/min的速率由室温升至130℃±2℃,并保持此温度30min后停止加热,观察1h,不爆炸,不起火,不漏液。

4、针刺实验:

室温下,先将电池用0.5C恒流充电至4.2V,然后转恒压充电,充电终止后将电路降至0.05C,搁置60min。用Φ5mm~Φ6mm的耐高温钢针(针尖的圆锥角度为45°~60°,针的表面光洁、无锈蚀、氧化层及油污),以(25±5)mm/s的速度,从垂直于电芯极板的方向贯穿,贯穿位置宜靠近所刺面的几何中心,钢针留在电芯中。

以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本申请权利要求所限定的范围内。

- 透明导电层合薄膜、含透明导电层合薄膜的接触面板以及透明导电层合薄膜的制备方法

- 铜导电油墨、铜导电薄膜的制备方法及铜导电油墨、铜导电薄膜