超大盘管材生产系统及其生产方法

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及铜管材加工技术,具体涉及一种用于超大盘管材生产系统及其生产方法。

背景技术

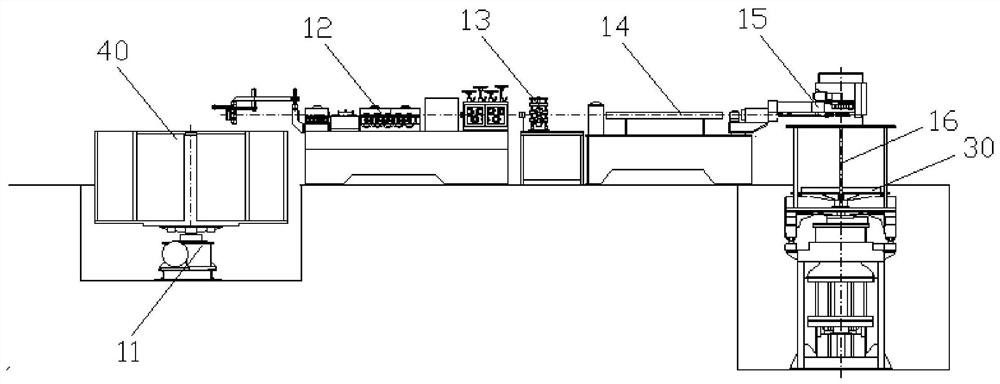

在精密无缝铜管材生产过程中,在线退火软态超大盘机组方式的在线感应退火超大盘生产日趋成熟,各铜管生产厂家实现大批量供货,传统的超大盘机组如附图1所示,由放料装置11将筐料40内的硬态或半硬态铜管,通过矫直机12、测长装置13、在线感应加热炉17、保温冷却装置18、张力装置19、喷墨烘干装置14、成型装置15再到收卷卸料装置16的生产方式,所生产的软态超大盘卷产品收卷在木托50上。如图2所示,超大盘管材33收卷在木托50上,通过裹膜包装后即可出厂使用,生产过程中是无需更换此木托50的。

因此,传统工艺采用在线退火加木托收卷工艺生产,由料框盘管经过退火再到木托软态收卷成品的生产方式,虽然生产流程短,但是每套设备都需要在线感应退火,投资成本高且管子性能的稳定一致性控制难度较大,另外感应在线退火的能耗也较辊底炉成品退火来的高(生产中,感应加热铜管的吨电耗是200度以上,辊底炉为120度以下),以及因管子内吹扫因素导致生产速度受限(原则上在线退火方式不超过200m/min),因此此生产方式会增加管子生产的成本以及效率。

发明内容

为了克服上述缺陷,本发明提供一种超大盘管材生产系统,该系统采用自有的辊底炉对管材进行退火,降低了管材的生产成本,且利用具有凸起的转运台完成管材的搬运过程。

本发明为了解决其技术问题所采用的技术方案是:

一种超大盘管材生产系统,包括用以承接及释放待加工金属管材的放料装置、用以将管材进行矫直处理的矫直装置、用于测量矫直后管材长度的测长装置、用以将管材进行喷墨和烘干处理的喷墨烘干装置、用于将管材折弯成型的成型装置以及用以对管材进行收卷和卸料的收卷卸料装置,还包括辊底炉和转运装置,所述转运装置包括搬运叉车和转运台,所述收卷卸料装置将管材收卷于不锈钢托,所述管材在不锈钢托上形成超大盘管材,所述辊底炉用于对不锈钢托上的超大盘管材进行退火处理,所述搬运叉车将退火后的装载超大盘管材的不锈钢托搬运至转运台,所述转运台用于将超大盘管材和不锈钢托分离,所述搬运叉车将分离后的超大盘管材搬运至木托上。

优选地,所述转运装置还包括输送料台,所述输送料台用于放置和传输退火后的具有超大盘管材的不锈钢托。

优选地,所述转运台上设有若干凸起,所述不锈钢托上设有与若干凸起相对应的若干槽孔,且所述不锈钢托与超大盘管材之间还设有垫板,当将装有超大盘管材的不锈钢托放置于转运台时,所述转运台上的凸起插入不锈钢托的槽孔中,所述垫板与超大盘管材被转运台上的凸起顶起而与不锈钢托分离。

优选地,所述不锈钢托上表面的四周皆设有槽孔,当垫板置于不锈钢托上表面时,所述垫板能够将所有的槽孔全部覆盖,所述垫板为不锈钢垫板或云母垫板。

优选地,所述搬运叉车上设有叉爪、第一驱动机构、第二驱动机构和第三驱动机构,所述第一驱动机构用于控制搬运叉车进行直线运行,所述第二驱动机构用于控制叉爪上下运行,所述第三驱动机构用于控制搬运叉车进行旋转。

优选地,所述放料装置、矫直装置、测长装置、喷墨烘干装置、成型装置和收卷卸料装置按照加工工序顺次线性布置。

本发明还提供了一种超大盘管材生产系统的生产方法,步骤如下:

步骤一:利用放料装置将料框中的管材释放至矫直机,管材通过所述矫直机矫直后进入至测长装置;

步骤二:管材通过测长装置测量矫直后的长度后再进入喷墨烘干装置,管材通过所述喷墨烘干装置将其表面喷设标识并烘干后再进入成型装置;

步骤三:管材通过所述成型装置进行折弯成型后进入收卷卸料装置,所述收卷卸料装置将管线收卷于不锈钢托上,并将装载超大盘管材的不锈钢托卸料,且所述超大盘管材与不锈钢托之间设有垫板;

步骤四:将卸下的装载超大盘管材的不锈钢托运送至辊底炉中,利用辊底炉对超大盘管材进行退火处理,将退火处理后的不锈钢托运送至输送料台;

步骤五:利用搬运叉车将输送料台上装载超大盘管材的不锈钢托搬运至转运台上,转运台将超大盘管材和不锈钢托分离,再次利用搬运叉车将超大盘管材搬运至木托上,将木托和超大盘管材一起裹膜包装即可。

优选地,步骤五具体为:搬运叉车将不锈钢托搬运至转运台,并使不锈钢托上的槽孔对准于转运台上的凸起,该凸起将垫板和超大盘管材顶起,所述搬运叉车将垫板和超大盘管材一起运送至木托,而完成超大盘管材与不锈钢托的分离。

本发明的有益效果是:

1)本发明包括放料装置、矫直装置、测长装置、喷墨烘干装置、成型装置、收卷卸料装置、辊底炉和转运装置,不同于现有技术的在线退火,本发明将硬态超大盘管材的收卷后再利用辊底炉进行退火,本发明省略了传统工艺中的在线感应加热炉、保温冷却装置和张力装置,而增加了辊底炉,但一般管材的生产厂家都配备有辊底炉,因而并不需要增加投资成本,因此本发明相较于传统的工艺降低了管材的生产成本;

2)采用传统的在线感应加热炉退火比辊底炉退火的能耗高,一般感应加热炉的吨电耗为200度以上,而辊底炉的吨电耗在120度以下,进一步降低了生产成本;同时传统工艺中由于在线退火的存在,生产速度不超过200m/min,而本发明的生产速度可以达到300m/min,大大地提高了生产效率;

3)本发明中的转运装置包括输送料台、搬运叉车和转运台,在转运台上设有若干凸起,相应地在不锈钢托上设有与该凸起匹配的槽孔,当将装有超大盘管材的不锈钢托放置于转运台时,所述转运台上的凸起插入不锈钢托的槽孔中,所述垫板与超大盘管材被转运台上的凸起顶起而完成与不锈钢托分离,本设计非常巧妙,且操作过程也十分地方便,具有非常强的实用功能;本发明中利用转运台将不锈钢托和超大盘管材进行分离,并将超大盘管材搬运至木托上包装出货,因此不锈钢托无需随着管材一起发运到客户后再取出,节省了回收成本。

附图说明

图1为现有技术中超大盘机组的结构示意图;

图2为现有技术中装载超大盘管材的木托的结构示意图;

图3为本发明的结构示意图;

图4为本发明中转运装置的结构示意图;

图5为本发明中不锈钢托放置于转运台的过程示意图;

图6为本发明中超大盘管材与不锈钢托的分离过程示意图;

图7为本发明中装载超大盘管材的不锈钢托的结构示意图;

图8为本发明中不锈钢托的结构示意图;

图中:11-放料装置,12-矫直装置,13-测长装置,14-喷墨烘干装置,15-成型装置,16-收卷卸料装置,17-在线感应加热炉,18-保温冷却装置,19-张力装置,20-转运装置,21-输送料台,22-搬运叉车,23-转运台,24-凸起,30-不锈钢托,31-槽孔,32-垫板,33-超大盘管材,40-料框,50-木托。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以使这里描述的本申请的实施方式例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

为了便于描述,在这里可以使用空间相对术语,如“在……之上”、“在……上方”、“在……上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在……上方”可以包括“在……上方”和“在……下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

实施例:如图3-8所示,一种超大盘管材生产系统,包括用以承接及释放待加工金属管材的放料装置11、用以将管材进行矫直处理的矫直装置12、用于测量矫直后管材长度的测长装置13、用以将管材进行喷墨和烘干处理的喷墨烘干装置14、用于将管材折弯成型的成型装置15、用以对管材进行收卷和卸料的收卷卸料装置16、辊底炉和转运装置20,所述转运装置20包括搬运叉车22和转运台23,所述收卷卸料装置16将管材收卷于不锈钢托30,所述管材在不锈钢托30上形成超大盘管材33,所述辊底炉用于对不锈钢托上的超大盘管材33进行退火处理,所述搬运叉车22将退火后的装载超大盘管材的不锈钢托30搬运至转运台23,所述转运台23用于将超大盘管材33和不锈钢托30分离,所述搬运叉车22将分离后的超大盘管材33搬运至木托50上。所述放料装置11、矫直装置12、测长装置13、喷墨烘干装置14、成型装置15和收卷卸料装置16按照加工工序顺次线性布置。

其中放料装置11、矫直装置12、测长装置13、喷墨烘干装置14、成型装置15和收卷卸料装置16为现有技术,详细结构可以参考专利名称为内螺纹管成型、收料一体化生产线(申请号为201921942643.2)中的内容,辊底炉在图中未示出,采用常规的辊底炉皆可。本发明生产系统与传统的生产系统差别在于:传统的生产系统利用在线感应加热炉17对管材进行在线退火处理,在线退火后的管材还要经过保温冷却装置18和张力装置19再进行喷墨烘干处理,而本发明将收卷后的超大盘管材利用辊底炉进行退火,因此本发明省略了在线感应加热炉、保温冷却装置和张力装置,而增加了辊底炉,但是一般管材的生产厂家都配备有辊底炉,因而并不需要增加投资成本;因此本发明相较于传统的工艺降低了管材的生产成本;而且采用在线感应加热炉退火比辊底炉退火的能耗高,一般感应加热炉的吨电耗为200度以上,而辊底炉的吨电耗在120度以下;同时传统工艺中由于在线退火的存在,生产速度不超过200m/min,而本发明的生产速度可以达到300m/min,大大地提高了生产效率;本发明中利用转运台23将不锈钢托和超大盘管材进行分离,并将超大盘管材搬运至木托上包装出货,因此不锈钢托无需随着管材一起发运到客户后再取出,节约了回收成本。

如图4所示,所述转运装置20还包括输送料台21,所述输送料台21用于放置和传输退火后的具有超大盘管材33的不锈钢托30。利用输送料台21来辅助输送退火后的不锈钢托30,操作方便,具体为利用搬运机构将退火后的不锈钢托30搬运至输送料台21上,输送料台将不锈钢托30运送至搬运叉车22处,搬运叉车22再将不锈钢托30搬运至转运台23上。

所述转运台23上设有若干凸起24,所述不锈钢托30上设有与若干凸起24相对应的若干槽孔31,且所述不锈钢托30与超大盘管材33之间还设有垫板32,如图6和图7所示,当将装有超大盘管材的不锈钢托30放置于转运台23时,所述转运台上的凸起24插入不锈钢托30的槽孔31中,所述垫板32与超大盘管材33被转运台上的凸起24顶起而与不锈钢托30分离。

如图7和图8所示,所述不锈钢托30上表面的四周皆设有槽孔31,当垫板32置于不锈钢托30上表面时,所述垫板32能够将所有的槽孔31全部覆盖,所述垫板32为不锈钢垫板或云母垫板。垫板32带着超大盘管材33脱离不锈钢托30后,利用搬运叉车22托起垫板32而将垫板与超大盘管材搬运至木托50上,本发明利用转运台上的凸起和不锈钢托上的槽孔完成超大盘管材和不锈钢托的分离,设计非常巧妙,且操作过程也十分地方便,具有非常强的实用功能。

如图4所示,所述搬运叉车22上设有叉爪、第一驱动机构、第二驱动机构和第三驱动机构,所述第一驱动机构用于控制搬运叉车进行直线运行,所述第二驱动机构用于控制叉爪上下运行,所述第三驱动机构用于控制搬运叉车进行旋转。本搬运叉车22为一举例说明,利用该结构的搬运叉车更加地便利,实际运用中使用普通叉车或其他搬运工具皆可。

本发明一种超大盘管材生产系统的生产方法为:步骤如下:

步骤一:利用放料装置11将料框40中的管材释放至矫直机12,管材通过所述矫直机12矫直后进入至测长装置13;

步骤二:管材通过测长装置13测量矫直后的长度后再进入喷墨烘干装置14,管材通过所述喷墨烘干装置14将其表面喷设标识并烘干后再进入成型装置15;

步骤三:管材通过所述成型装置15进行折弯成型后进入收卷卸料装置16,所述收卷卸料装置16将管线收卷于不锈钢托30上,并将装载超大盘管材33的不锈钢托30卸料,且所述超大盘管材33与不锈钢托30之间设有垫板32;

步骤四:将卸下的装载超大盘管材的不锈钢托30运送至辊底炉中,利用辊底炉对超大盘管材33进行退火处理,将退火处理后的不锈钢托30运送至输送料台21;

步骤五:利用搬运叉车22将输送料台上装载超大盘管材的不锈钢托30搬运至转运台23上,转运台23将超大盘管材33和不锈钢托30分离,再次利用搬运叉车22将超大盘管材33搬运至木托50上,将木托50和超大盘管材33一起裹膜包装即可;

其中步骤五具体为:搬运叉车22将不锈钢托30搬运至转运台23,并使不锈钢托30上的槽孔31对准于转运台上的凸起24,该凸起将垫板32和超大盘管材33顶起,所述搬运叉车22将垫板32和超大盘管材33一起运送至木托50,而完成超大盘管材33与不锈钢托30的分离。

应当指出,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 超大盘管材生产系统及其生产方法

- 110钢级超级双相钢无缝钢管材的生产方法及生产系统