板搬送装置以及换板器

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及一种对自动进样器(auto sampler)供给板的换板器(plate changer)所使用的板搬送装置、以及包括此板搬送装置的换板器。

背景技术

有对高效液相色谱仪(high speed liquid chromatography)等分析装置自动注入作为分析对象的试样的自动进样器。另外,有对自动进样器供给板的换板器。换板器具有用来收容多个试样板(以下简称为板)的板保管库。在板收容有多个小瓶(vial),此小瓶(vial)注入有作为分析对象的试样。另外,换板器具有在板保管库与自动进样器之间搬送板的板搬送装置。

在以往的换板器中,使用专用板作为板。在板搬送装置设有突起,通过将突起扣进设于专用板的孔,从而板搬送装置保持专用板。因此,板搬送装置的突起的位置及形状需要对应于专用板的孔的位置及形状来设计。为了可靠地保持专用板,对板搬送装置的突起的位置及形状要求高精度。另外,关于用于保持专用板的板搬送装置的控制,也要求高精度。

下述专利文献1涉及一种容器搬送装置,此容器搬送装置用于将收容有样本容器的架(rack,板)搬送至试样自动注入装置(自动进样器)。在专利文献1中,在作为容器搬送装置的容器握持机构的前端面设有卡合部。通过卡合部插入至设于架的侧面的孔,从而容器握持机构握持架。

专利文献1:日本专利特开2006-189362号公报

发明内容

[发明所要解决的问题]

所述现有的换板器为利用设于板搬送装置的突起来扣住板的结构,因而板需要使用专用品。因此,若换板器的规格不同,则需要符合所述规格的板。

另外,必须根据专用板的孔的位置及形状来高精度地制造板搬送装置的突起,因而制造成本变高。另外,在包含板搬送装置的换板器的装配工序中,也要求准确的位置调整。

本发明的目的在于,在对自动进样器供给试样板的换板器所使用的板搬送装置中,提高试样板的形状的自由度,以及降低板搬送装置的制造所耗费的成本。

[解决问题的技术手段]

(1)依据本发明的一方面的板搬送装置是对自动进样器供给试样板的换板器所使用,且包括:本体部,具有中间支撑部;第一移动构件,具有第一支撑部,以可相对于本体部在第一方向上移动的方式受到支撑;第二移动构件,具有第二支撑部,以可相对于本体部在第一方向上移动的方式受到支撑;第一弹性构件,设于中间支撑部与第一支撑部之间,对第一移动构件给予在第一方向上朝向中间支撑部的第一施加力;以及第二弹性构件,设于中间支撑部与第二支撑部之间,对第二移动构件给予第二施加力,此第二施加力为在第一方向上朝向中间支撑部且与第一施加力为相反方向的力。通过第一施加力对第一移动构件给予朝向第二移动构件的施加力,并且通过第二施加力对第二移动构件给予朝向第一移动构件的施加力,由此试样板保持在第一移动构件与第二移动构件之间。

所述板搬送装置利用第一弹性构件及第二弹性构件的施加力,在第一移动构件及第二移动构件之间保持板。由此,作为板搬送装置所用的板,无需使用专用的板。板搬送装置可保持各种形状及大小的板,因而也可沿用不同种类的板。

板搬送装置无需如以往那样根据设于专用的板的孔而具有突起。由于板搬送装置无需具有突起,因而板搬送装置的制造成本降低,并且在换板器的装配工序中也无需进行准确的位置调整。

另外,所述板搬送装置利用第一弹性构件及第二弹性构件的施加力来支撑第一移动构件及第二移动构件,因而在保持板的状态下,第一移动构件及第二移动构件可在第一方向上移动。在自动进样器载置板时,若在自动进样器侧设有导件,则可一边调整板的第一方向上的保持位置,一边将板载置于自动进样器的规定位置。

(2)板搬送装置也可还包括调整机构,所述调整机构调整第一方向的中间指示部的位置。

即便在第一弹性构件与第二弹性构件的施加力产生差的情况下,调整机构也可使第一移动构件与第二移动构件的第一方向上的中心位置,与板搬送装置的第一方向上的中心位置一致。由此,在板搬送装置保持板时,板在第一方向上的中心位置与板搬送装置在第一方向上的中心位置一致,因而板搬送装置可在装置自身的第一方向上的中心位置保持板。

(3)板搬送装置也可还包括旋转构件,所述旋转构件可旋转地支撑于本体部。旋转构件也可在第一方向上配置于第一移动构件与第二移动构件之间,在旋转构件向挤压位置旋转时,旋转构件将第一移动构件及第二移动构件分别向远离中间支撑部的方向挤压。

板搬送装置可通过使旋转构件向挤压位置旋转,而进入保持板的动作。另外,板搬送装置可通过使旋转构件向挤压位置旋转,而解除板的保持状态。

(4)也可为第一移动构件包含沿与第一方向交叉的第二方向延伸的第一臂构件,第二移动构件包含沿与第一方向交叉的第三方向延伸的第二臂构件,在第一臂构件,以在第二方向上远离的方式设有与试样板接触的第一板支撑部及第二板支撑部,在第二臂构件,设有支撑所述试样板的第三板支撑部。

板搬送装置为在第一板支撑部~第三板支撑部保持板的结构,因而削减零件数。另外,板搬送装置的制造成本降低。

(5)第一板支撑部、第二板支撑部及第三板支撑部各自也可含有沿第一方向延伸的中空状的构件。

即便在板支撑部的截面的一部分保持板的情况下,也可利用板支撑部的圆周部来保持板,因而板的保持状态良好。

(6)第一臂的第二方向上的长度也可构成得比第二臂的第三方向上的长度更长。

可缩短第二臂的长度,因而制造成本降低。

(7)依据本发明的另一方面的换板器用于自动进样器,且包括:板保管库,保管一个以上的试样板;以及所述板搬送装置,在板保管库与自动进样器之间搬送试样板。

[发明的效果]

本发明的板搬送装置可提高换板器所使用的试样板的形状的自由度。另外,本发明的板搬送装置可降低板搬送装置的制造所耗费的成本。

附图说明

图1为本实施方式的自动进样器及换板器的概略平面图。

图2为本实施方式的换板器的概略侧面图。

图3为表示板搬送装置移动至自动进样器的状态的概略平面图。

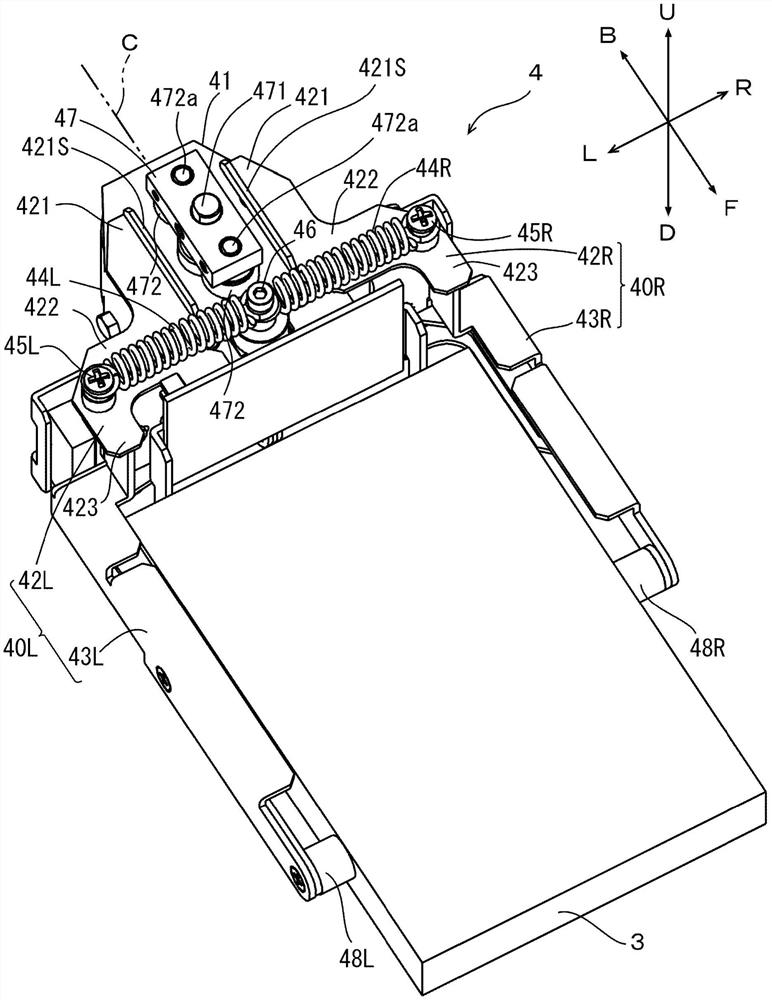

图4为本实施方式的板搬送装置的立体图。

图5为板搬送装置的本体部的立体图。

图6为板搬送装置的本体部的正面图。

图7为板搬送装置的包含左滑动构件及左臂构件的左移动构件的立体图。

图8为板搬送装置的包含右滑动构件及右臂构件的右移动构件的立体图。

图9为设于左右的臂构件的、板支撑部的截面图。

图10为表示板搬送装置的左右的臂构件张开的状态的图。

图11为表示板搬送装置的左右的臂构件合拢的状态的图。

图12为表示在保持有板的状态下移动至自动进样器的状态的板搬送装置的立体图。

图13为表示在保持有板的状态下移动至自动进样器的状态的板搬送装置的平面图。

图14为图13中的XIV-XIV截面图。

具体实施方式

(1)换板器的总体结构及动作

图1为本实施方式的自动进样器1及换板器2的概略平面图。图1~图3中,为了明确位置关系而标注有表示相互正交的X方向、Y方向及Z方向的箭头。X方向及Y方向在水平面内正交,Z方向相当于上下方向。换板器2作为自动进样器1附带的装置而设于自动进样器1的侧部。

本实施方式中,自动进样器1为对未图示的高效液相色谱仪自动注入作为分析对象的试样的装置。换板器2为保管收容有多个小瓶的试样板(以下简称为板)3的装置,所述小瓶收容作为分析对象的试样。换板器2包括板保管库21及板搬送装置4。板保管库21保管多个板3、3……。板搬送装置4将收容于板保管库21的板3取出,并将所保持的板3供给至自动进样器1。

自动进样器1包括用来载置板3的多个板固持器11、11……。板固持器11如图1所示设于多处(本例中为三处),作为用来载置由板搬送装置4所搬送的板3的板固持器11,可使用图1中的右侧一处的板固持器11。虽未图示,但自动进样器1具有用于对高效液相色谱仪注入作为分析对象的试样的机构及控制部。所述机构及控制部从载置于板固持器11的板3所收容的小瓶中采集试样,向高效液相色谱仪自动注入试样。

图2为本实施方式的换板器2的概略侧面图。板保管库21中,沿Z方向配置有多个板3、3……。在各板3收容注入有作为分析对象的试样的小瓶。例如,在一片板3以纵7个×横5个的排列收容35个小瓶。在本实施方式中,沿Z方向配置有多个板3、3……,但板3也可沿X方向或Y方向排列有多个。

如图1及图2所示,板搬送装置4可沿X方向移动。板搬送装置4通过沿X方向移动,而保持配置于板保管库21的一个板3。板搬送装置4在板保管库21中保持板3后,沿X方向移动而离开板保管库21。

接下来,保持有板3的板搬送装置3如图1所示的箭头T所示,在XY平面内旋转90度,将朝向变为自动进样器1的方向。继而,如图3所示,板搬送装置3沿Y方向行进,向自动进样器1的装置内移动。继而,板搬送装置3沿Z方向朝向下方移动,在设于自动进样器1的板固持器11载置板3。

在板固持器11载置板3后,板搬送装置3释放板3。释放板3后,板搬送装置3向换板器2内移动。自动进样器1中,若收容于板3的作为分析对象的试样的自动注入全部完成,则板搬送装置3再次向载置于板固持器11的板3移动,来保持板3。板搬送装置3在保持板3的状态下回到换板器2,将板3送回至板保管库21的原本的位置。

(2)板搬送装置的结构

图4为本实施方式的板搬送装置4的立体图。板搬送装置4包括本体部41及安装于本体部41的左右的滑动构件42L、42R。左右的滑动构件42L、42R可相对于本体部41在图的左右方向(箭头L-R方向)上移动。此外,板搬送装置4可在图1所示的XY平面内旋转,因而不存在左右的方向,但以下的图式中,为方便起见而将图所示的箭头L-R方向设为板搬送装置4的左右方向,且为方便起见而将图所示的箭头F-B方向设为板搬送装置4的前后方向来进行说明。另外,为方便起见而将图所示的箭头U-D方向设为板搬送装置4的上下方向来进行说明。左右方向(箭头L-R方向)及前后方向(箭头F-B方向)为图1等所示的XY平面内的方向。上下方向(箭头U-D方向)与图1等中的Z方向一致。

左右的滑动构件42L、42R包括大致沿前后方向延伸的第一部421、第一部421。左滑动构件42L的第一部421的右缘向上弯折而形成止挡部421S。右滑动构件42R的第一部421的左缘向上弯折而形成止挡部421S。第一部421、第一部421的前端连接于第二部422、第二部422。第二部422、第二部422大致沿左右方向延伸。第二部422、第二部422的与用来连接第一部421、第一部421的端部为相反侧的端部连接于第三部423、第三部423。第三部423、第三部423大致沿前后方向延伸。在左右的滑动构件42L、42R,第一部421、第二部422及第三部423分别一体地形成。

在左右的滑动构件42L、42R,分别在第三部423、第三部423的下部安装有左右的臂构件43L、43R。由此,若左右的滑动构件42L、42R相对于本体部41在左右方向上滑动移动,则左右的臂构件43L、43R也与左右的滑动构件42L、42R一体地在左右方向上滑动移动。将包含左滑动构件42L及左臂构件43L的移动构件称为左移动构件40L。将包含右滑动构件42R及右臂构件43R的移动构件称为右移动构件40R。

在左滑动构件42L的第三部423安装有螺钉45L。在右滑动构件42R的第三部423安装有螺钉45R。在本体部41安装有螺钉46。在螺钉45L与螺钉46之间设有弹簧44L。弹簧44L对左滑动构件42L给予左右方向且朝向本体部41的中心的力(向右的力)。在螺钉45R与螺钉46之间设有弹簧44R。弹簧44R对右滑动构件42R给予左右方向且朝向本体部41的中心的力(向左的力)。

在本体部41设有支撑于旋转轴471的旋转板47。旋转板47为大致长方体形状的构件。旋转板47与旋转轴471成一体,可在包含板搬送装置4的左右方向及前后方向的平面内旋转。换句话说,旋转板47与旋转轴471成一体,可在图1中的XY平面内旋转。旋转轴471与配置于本体部41的内部的、未图示的驱动源连接。旋转轴471接收来自未图示的换板器2的控制部的控制信号而旋转驱动。

在旋转板47的长度方向的两端,在下部分别设有辊构件472、辊构件472。辊构件472、辊构件472能以旋转轴472a、旋转轴472a为中心而旋转。辊构件472、辊构件472不包括旋转驱动源。辊构件472、辊构件472如下文将说明,通过辊构件472的侧面与止挡部421S、止挡部421S接触而被动地旋转。

图5为本体部41的立体图。图6为本体部41的正面图。图5及图6中,从本体部41卸除左右的滑动构件42L、42R及左右的臂构件43L、43R。本体部41包括线性导件55。线性导件55包括线性导轨55S及左右的线性滑块55L、55R。左右的线性滑块55L、55R可相对于线性导轨55S而分别独立地在左右方向(箭头L-R方向)上滑动移动。

图7为左滑动构件42L及左臂构件43L的立体图。在左滑动构件42L的下部固定有连接板51L。连接板51L也固定于左臂构件43L的后端。在连接板51L设有多个螺孔511、511……。

图8为右滑动构件42R及右臂构件43R的立体图。在右滑动构件42R的下部固定有连接板51R。连接板51R也固定于右臂构件43R的后端。在连接板51R设有多个螺孔511、511……。

再次参照图5及图6。在左右的线性滑块55L、55R,分别设有多个螺孔551、551……。通过在设于左线性滑块55L的螺孔551、及设于连接板51L的螺孔511插入未图示的螺钉并紧固,从而连接板51L固定于左线性滑块55L。由此,左滑动构件42L及左臂构件43L经由连接板51L而固定于左线性滑块55L。

同样地,通过在设于右线性滑块55R的螺孔551、及设于连接板51R的螺孔511插入未图示的螺钉并紧固,从而连接板51R固定于右线性滑块55R。由此,右滑动构件42R及右臂构件43R经由连接板51R而固定于右线性滑块55R。

通过以上的结构,左滑动构件42L及左臂构件43L固定于左线性滑块55L,右滑动构件42R及右臂构件43R固定于右线性滑块55R。而且,通过左线性滑块55L相对于线性导轨55S左右滑动,从而左滑动构件42L及左臂构件43L一体地左右滑动移动。通过右线性滑块55R相对于线性导轨55S左右滑动,从而右滑动构件42R及右臂构件43R一体地左右滑动移动。

在线性导轨S与左右的线性滑块55L、55R的接触部分,嵌埋有未图示的轴承。由此,若对左右的滑动构件42L、42R或左右的臂构件43L、43R施加外力,则左右的滑动构件42L、42R及左右的臂构件43L、43R可与左右的线性滑块55L、55R一体地,在左右方向上顺利移动。

如参照图4所说明,弹簧44L对左滑动构件42L给予左右方向且朝向本体部41的中心的力(朝向右方向的力)。弹簧44R对右滑动构件42R给予左右方向且朝向本体部41的中心的力(朝向左方向的力)。因此,左滑动构件42L及左臂构件43L承受朝向本体部41的中心的力(朝向右方向的力)。右滑动构件42R及右臂构件43R承受朝向本体部41的中心的力(朝向左方向的力)。

如上文所述,在左滑动构件42L的第一部421的右缘形成有止挡部421S。在右滑动构件42R的第一部421的左缘形成有止挡部421S。若左滑动构件42L及左臂构件43L因弹簧44L的力而向右移动,则左滑动构件42L的止挡部421S与设于旋转板47的辊构件472接触。通过左滑动构件42L的止挡部421S与辊构件472的左侧面接触,而决定左滑动构件42L的向右的最大移动位置。

若右滑动构件42R及右臂构件43R因弹簧44R的力而向左移动,则右滑动构件42R的止挡部421S与设于旋转板47的辊构件472接触。通过右滑动构件42R的止挡部421S与辊构件472的右侧面接触,而决定右滑动构件42R的向左的最大移动位置。

根据以上所说明的结构,具有左滑动构件42L及左臂构件43L的左移动构件40L在未施加外力的情况下,因弹簧44L的施加力而向右移动。而且,左移动构件40L在左滑动构件42L的止挡部421S与辊构件472接触的位置,右方向的移动受到限制。另外,具有右滑动构件42R及右臂构件43R的右移动构件40R在未施加外力的情况下,因弹簧44R的施加力而向左移动。而且,右移动构件40R在右滑动构件42R的止挡部421S与辊构件472接触的位置,向左的移动受到限制。

另外,具有左滑动构件42L及左臂构件43L的左移动构件40L若受到外力,则抵抗弹簧44L的施加力而向左移动。另外,具有右滑动构件42R及右臂构件43R的右移动构件40R若受到外力,则抵抗弹簧44R的施加力而向右移动。

(3)中心位置调整机构

理想的是在左右的臂构件42L、42R未保持板3的状态下,左右的臂构件42L、42R在左右方向上的中心位置与本体部41在左右方向上的中心位置C(参照图4~图6)一致。或者,理想的是在左右的臂构件42L、42R保持板3的状态下,且左右的臂构件42L、4LR或左右的滑动构件43L、43R未受到外力时,左右的臂构件42L、42R在左右方向上的中心位置与本体部41在左右方向上的中心位置C一致。本实施方式的板搬送装置4包括下述机构,此机构调整左右的臂构件42L、42R的与左右方向有关的中心位置。

如图5所示,供将弹簧44L的右端及弹簧44R的左端固定的螺钉46插入的螺孔411成为沿本体部41的左右方向延伸的长孔。因此,通过拧松螺钉46,从而螺钉46的位置可在左右方向上移动。通过调整螺钉46的左右方向上的位置,并在经调整的位置拧紧螺钉46,从而调整左右的臂42L、42R的中心位置。

通过使用相同的制品作为弹簧44L及弹簧44R,从而其弹性力成为接近的值。但是,由于制品的个体差而其弹性力产生差。因此,有时即便使螺钉46的左右方向的位置与本体部41的左右方向的中心位置C一致,左右的臂42L、42R的左右方向的中心位置也不与本体部41的左右方向的中心位置C一致。因此,为了使左右的臂42L、42R的左右方向的中心位置与本体部41的左右方向的中心位置C一致,而调整螺钉46的左右方向上的位置。

如此,对于本实施方式的板搬送装置4来说,即便在弹簧44L、弹簧44R的施加力产生差的情况下,具有螺钉46及螺孔411的调整机构也可使具有左滑动构件42L及左臂构件43L的左移动构件40L、以及具有右滑动构件42R及右臂构件43R的右移动构件40R的左右方向上的中心位置,与板搬送装置4的左右方向上的中心位置一致。由此,在板搬送装置4保持板3时,板3在左右方向上的中心位置与板搬送装置4在左右方向上的中心位置一致,因而板搬送装置4可在装置自身的左右方向上的中心位置保持板3。

(4)板支撑部

如图7所示,在左臂构件43L,在两处设有板支撑部48L、板支撑部48L。一个板支撑部48L设于左臂构件43L的前端附近。另一个板支撑部48L在左臂构件43L的前后方向上设于中间附近。

如图8所示,在右臂构件43R,在一处设有板支撑部48R。板支撑部48R设于右臂构件43R的前端附近。

而且,利用设于左臂构件43L的两处板支撑部48L、48L及设于右臂构件43R的板支撑部48R,来保持配置于左右的臂构件43L、43R之间的板3。

图9为将板支撑部48L及板支撑部48R沿板搬送装置4的前后方向(箭头F-R方向)切断的截面图。如图9所示,板支撑部48L及板支撑部48L具有中空状的截面。板支撑部48L及板支撑部48R包括聚乙烯、聚丙烯等树脂性或各种橡胶制的管。

板支撑部48L及板支撑部48R具有中空状的截面,因而可在圆周部保持板3。例如,即便在板支撑部48L(48R)的上半部分或下半部分等一部分保持板3的情况下,也通过利用圆周部来保持板3,从而板3的保持状态变良好。假设板支撑部48L(48R)为并非中空状的圆筒构件的情况下,有时圆筒截面的凹凸导致与板3的接触面积产生偏差。在本实施方式中,通过将板支撑部48L(48R)的截面设为中空状,从而板3的保持状态变良好。

另外,本实施方式的板搬送装置具有在三处的板支撑部48L、48L、48R保持板3的结构。也可在左右使用四处板支撑部,但本实施方式中,利用左右三处的板支撑部可保持板3。与设置四处板支持部的情况相比可削减零件数。另外,板搬送装置的制造成本降低。

(5)利用板搬送装置对板的保持动作

对利用以上所说明的板搬送装置4来保持板3的动作进行说明。图10为表示板搬送装置4的左右的臂构件43L、43R张开的状态(远离的状态)的图。即,图10为表示利用板搬送装置4保持板3前的状态的图。或者,图10为表示板搬送装置4释放板3后的状态的图。

旋转轴471接收来自未图示的换板器2的控制部的控制信号而驱动,旋转轴471与旋转板47一体地旋转,旋转板47如图10所示,成为其长度方向朝向左右方向的状态。

若旋转板47以其长度方向朝向左右方向的方式旋转,则设于旋转板47的两端下部的辊构件472、辊构件472以推开左右的滑动构件42L、42R的方式移动。具体来说,向左移动的辊构件472与左滑动构件42L的止挡部421S接触,使滑动构件42L向左移动。向右移动辊构件472与右滑动构件42R的止挡部421S接触,使滑动构件42R向右移动。此时,辊构件472与止挡部421S接触,由此一边被动旋转一边在左右方向上挤压左右的止挡部421S。

由此,左滑动构件42L抵抗弹簧44L的施加力而向左移动,左臂构件43L与其一体地向左移动。另外,右滑动构件42R抵抗弹簧44R的施加力而向右移动,右臂构件43R与其一体地向右移动。图10表示左右的臂构件43L、43R的间隔比板3的左右方向的宽度更宽的状态。

如图10所示,在左右的臂构件43L、43R的间隔变宽的状态下,板搬送装置4进入准备动作,此准备动作保持换板器2的板保管库21中所收容的板3。或者,如图10所示,通过使左右的臂构件43L、43R的间隔变宽,从而板搬送装置4在自动进样器1的板固持器11上释放板3。

图11为表示板搬送装置4的左右的臂构件43L、43R合拢的状态(接近的状态)的图。即,图11为表示利用板搬送装置4保持板3的状态的图。

旋转轴471接收来自未图示的换板器2的控制部的控制信号而驱动,旋转轴471与旋转板47一体地旋转,旋转板47成为其长度方向如图11所示朝向前后方向的状态。

若旋转板47以其长度方向朝向前后方向的方式旋转,则解除由设于旋转板47的两端下部的辊构件472、辊构件472将左右的滑动构件42L、42R推开的力。由此,左滑动构件42L因弹簧44L的施加力而向右移动,左臂构件43L与其一体地向右移动。通过左臂构件43L向右移动,从而板支撑部48L、板支撑部48L与板3接触。由此,左臂构件43L的向左的移动停止。

另外,右滑动构件42R因弹簧44R的施加力而向左移动,右臂构件43R与其一体地向左移动。通过右臂构件43R向左移动,从而板支撑部48R与板3接触。由此,右臂构件43R的向右的移动停止。在图11中,板3的左右方向的宽度与左右的臂构件43L、43R的间隔一致,左右的臂构件43L、43R可保持板3。

如此,本实施方式的板搬送装置4利用弹簧44L、弹簧44R的施加力,在具有左滑动构件42L及左臂构件43L的左移动构件40L、以及具有右滑动构件42R及右臂构件43R的右移动构件40R之间保持板3。因此,板搬送装置4可在左右的移动构件40L、40R的可动范围内保持板3。由此,作为板搬送装置4所用的板3,无需使用专用的板。板搬送装置4可保持各种形状及大小的板3,因而可沿用不同种类的板。

板搬送装置4无需如以往那样根据设于专用的板的孔(板保持用的孔)而具有突起(板保持用的突起)。由于板搬送装置4无需具有突起,因而板搬送装置4的制造成本降低,并且在换板器的装配工序中也无需进行准确的位置调整。

另外,本实施方式的板搬送装置4可通过使旋转板47及辊构件472旋转,而进入保持板3的动作。另外,板搬送装置4可通过使旋转板47及辊构件472旋转,从而解除板3的保持状态。

(6)利用板搬送装置向自动进样器搬送板

图12为表示板搬送装置4在保持有板3的状态下移动至自动进样器1的状态的立体图。图13为表示板搬送装置4在保持有板3的状态下移动至自动进样器1的状态的平面图。图12及图13为与图3的概略图所示的状态相同的状态的图。

如图12及图13所示,板搬送装置4在保持有板3的状态下,位于设于自动进样器1的板固持器11的上方。在此时间点,旋转板47为其长度方向朝向板搬送装置4的前后方向的状态,利用左右的臂构件43L、43R来保持板3。

图14为图13所示的XIV-XIV截面图。也如图14所示,保持有板3的板搬送装置4位于板固持器11的稍上方。在板固持器11设有导件12、导件13。导件12、导件13均成为其上端部朝向板固持器11的内侧倾斜的倾斜面。由此,即便从板固持器11的上方下降的板搬送装置4的位置在板搬送装置4的左右方向上稍许偏离,也通过由导件12、导件13进行引导,从而板3载置于板固持器11的正确位置。

本实施方式的板搬送装置4利用弹簧44L、弹簧44R的施加力,来支撑具有左滑动构件42L及左臂构件43L的左移动构件40L、以及具有右滑动构件42R及右臂构件43R的右移动构件40R。由此,在保持板3的状态下,左右的移动构件40L、40R可在左右方向上移动。换句话说,若在左右的臂构件43L、43R保持板3的状态下施加外力,则左右的臂构件43L、43R能在保持板3的状态下左右平行移动。

通过此种结构,当在自动进样器1载置板3时,若在自动进样器1设有导件12、导件13,则一边调整板3的左右方向上的保持位置,一边将板3载置于自动进样器1的板固持器11。即,即便使板3从上方下降的位置在板固持器11的左右方向上的位置稍许偏离,也一边由导件12、导件13进行引导,一边将可在左右方向上移动的状态的板3顺利载置于板固持器11。

在所述实施方式中,作为使具有左滑动构件42L及左臂构件43L的左移动构件40L、以及具有右滑动构件42R及右臂构件43R的右移动构件40R移动的部件,使用线性导件55。但是,作为移动部件,线性导件为一例,也可使用其他移动部件。

此外,本发明的具体结构不限于所述实施方式,可在不偏离发明的主旨的范围内进行各种变更及修正。

(7)技术方案的各结构元件与实施方式的各元件的对应

以下,对技术方案的各结构元件与实施方式的各元件的对应例进行说明,但本发明不限定于下述例。在所述实施方式中,板搬送装置4的左右方向(箭头L-R方向)为第一方向的例子,具有左滑动构件42L及左臂构件43L的左移动构件40L为第一移动构件的例子,具有右滑动构件42R及右臂构件43R的右移动构件40R为第二移动构件的例子。

另外,所述实施方式中,螺钉46为中间支撑部的例子,螺钉45L为第一支撑部的例子,弹簧44L为第一弹性构件的例子,螺钉45R为第二支撑部的例子,弹簧44R为第二弹性构件的例子。另外,所述实施方式中,螺孔471及螺钉46为调整机构的例子,旋转板47及辊构件472为旋转构件的例子,图10所示的旋转板47的旋转位置为挤压位置的例子。

作为技术方案的各结构元件,也可使用具有技术方案所记载的结构或功能的各种元件。

(8)其他实施方式

在所述实施方式中,作为中间支撑部、第一支撑部及第二支撑部,使用螺钉46、螺钉45L、螺钉45R,但本发明不限定于此。例如,中间支撑部、第一支撑部及第二支撑部也可为可保持弹簧44L、弹簧44R的两端的其他保持构件。

在所述实施方式中,左右的臂构件43L、43R沿与作为第一方向的左右方向大致正交的方向延伸,但本发明不限定于此。左右的臂构件43L、43R也可沿与第一方向交叉的其他方向延伸。

在所述实施方式中,左右的滑动构件42L、42R与左右的臂构件43L、43R包括不同的构件,但左右的滑动构件42L、42R与左右的臂构件43L、43R也可一体地构成。另外,左右的滑动构件42L、42R、左右的臂构件43L、43R及连接板51L、连接板51R也可一体地构成。

在所述实施方式中,以板搬送装置4用作对高效液相色谱仪用的自动进样器1供给板的装置的情况为例进行了说明,但本实施方式的板搬送装置4可用作对各种分析装置所用的自动进样器1供给板的装置。另外,本发明的自动进样器不限于高效液相色谱仪,可用于其他种类的液相色谱仪等其他分析装置。

- 板搬送装置以及换板器

- 印刷电路板用片材及半固化片的分离搬送方法及分离搬送装置