洗衣粉及其生产工艺、造粒粉和造粒粉的造粒工艺

文献发布时间:2023-06-19 10:16:30

技术领域

本申请涉及洗衣粉生产领域,尤指一种洗衣粉及其生产工艺、造粒粉和造粒粉的造粒工艺。

背景技术

目前中国国内的洗衣粉生产都是采用喷雾干燥工艺。洗衣粉生产的液体原料:液碱(氢氧化钠溶液)、磺酸、泡花碱(硅酸钠)、α-烯基磺酸盐(AOS)、脂肪醇聚氧乙烯醚硫酸钠(AES)等经过计量秤计量后进入配料罐,固体粉料:芒硝(主要成分为硫酸钠)、纯碱(主要成分为碳酸钠)、4A沸石、小料等经过固体秤计量后通过绞龙输送机输送到配料罐,通过配料罐的搅拌,配制成总固物含量在70%以上的料浆。料浆经配料罐配制完成,过筛后到老化罐,进一步老化,使料浆均匀,脱气;料浆从老化罐底部流出,通过磨盘研磨,经高压泵加压后送到喷雾干燥塔塔顶的喷枪中,喷入喷粉塔,使料浆雾滴从上而下降落,与从底部上来的热空气相遇,雾滴表面瞬间干燥,形成表皮干燥、内部湿润的颗粒,在颗粒继续下降过程中,其内部的水分升温汽化膨胀,使颗粒膨化,干燥制成基粉,基粉从喷雾干燥塔底部流出,进入气提老化管提至高处,基粉在在气提管中降温并老化,部分游离水转化成结晶水,使颗粒的流动性变好。料浆配制工序业内叫前配,从料浆到喷雾形成基粉的过程业内叫喷粉工序。洗衣粉原料中有一部分原料是不能经过高温的喷雾干燥塔的,比如非离子表面活性剂、蛋白酶、香精等。这些原料的配料需要在后配工序中完成,即基粉、蛋白酶、色粒子等固体粉通过相应的失重秤按一定的比例计量进入到连续混合器中,非离子表面活性剂、香精等液体原料经失重秤计量通过计量泵加压喷入连续混合器中,在连续混合器中混合均匀后制成成品洗衣粉,此过程业内叫后配。整个工艺流程如图1所示。

目前,洗衣粉基本采用高塔喷粉的形式生产,需先将60%-70%固含量的料浆经过高压泵输送至喷粉塔塔顶,经喷枪雾化、干燥后形成基粉于塔底收集再经气提老化后输送至后配线,高塔喷粉生产的基粉经后配添加无机盐、非离子表面活性剂、香精、酶等形成洗衣粉成品。

为了适应日趋严格的环保要求和产品的绿色环保发展趋势,洗衣粉正朝着原料来源环保、生产过程环保、运输使用环节环保等方面发展。但目前,高塔喷粉能耗较大,环境污染严重,消耗大量水资源。

发明内容

以下是对本文详细描述的主题的概述。本概述并非是为了限制本申请的保护范围。

本申请提供了一种可在洗衣粉后配工序中直接添加的造粒粉及其造粒工艺以及新的洗衣粉后配工艺。其中,造粒粉可以作为洗衣粉后配物料,直接在后配工序中替代相关助剂;造粒工艺则嵌入到洗衣粉后配工艺中形成新的洗衣粉后配工艺,该工艺具有简单、经济、高效、环保等明显优势。

具体地,本申请提供了一种洗衣粉的造粒粉,所述洗衣粉的造粒粉包括硫酸钠、碳酸钠、4A沸石、粘合剂和去离子水,并且以所述造粒粉的重量为100%计,所述硫酸钠的重量为9-70%,所述碳酸钠的重量为9-60%,所述4A沸石的重量为1-20%,所述粘合剂的重量为0.5-30%,所述去离子水的重量为0-5%。

在本申请的实施例中,所述粘合剂可以选自所述洗衣粉中具有粘合作用的阴离子表面活性剂、非离子表面活性剂、两性离子表面活性剂、泡花碱、甲基纤维素、羟丙基甲基纤维素、羧甲基纤维素、羟乙基纤维素和聚乙二醇中的任意一种或多种。

在本申请的实施例中,所述洗衣粉中具有粘合作用的表面活性剂可以选自脂肪醇硫酸酯盐、脂肪醇聚氧乙烯醚硫酸盐、直链烷基苯磺酸、直链烷基苯磺酸盐、α-烯基磺酸盐、脂肪酸甲酯磺酸盐、羟乙基磺酸盐、烷基硫酸盐、聚丙烯酸盐、醇醚羧酸盐、烷基糖苷、蔗糖酯、脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚、烷基酰胺基甜菜碱、磷酸酯甜菜碱、烷基甜菜碱、磺基甜菜碱和月桂酰肌氨酸盐和椰油酰肌氨酸盐中的任意一种或多种。

在本申请的实施例中,所述造粒粉中的90%以上可以在30-100目范围内,视比重可以为0.6-1.0g/cm

本申请还提供了如上所述的洗衣粉的造粒粉的造粒工艺,所述造粒工艺包括:将硫酸钠、碳酸钠、4A沸石、粘合剂和任选地去离子水按比例混合均匀,进行造粒。

在本申请的实施例中,所述造粒工艺可以包括:

(1)将硫酸钠和碳酸钠加入造粒机中后混合均匀;

任选地,(2)将去离子水均匀喷洒到步骤(1)得到的物料表面,同时开启搅拌,对物料进行充分混合;

(3)将粘合剂加入造粒机中,同时搅拌,对物料进行充分混合;

(4)将4A沸石加入到造粒机中,充分混合后完成造粒。

在本申请的实施例中,当所述粘合剂为直链烷基苯磺酸盐时,所述直链烷基苯磺酸盐可由对应的碱与直链烷基苯磺酸反应形成;此时,所述造粒工艺可以包括:

(1)将硫酸钠和碳酸钠加入造粒机中后混合均匀;

(2’)将所述对应的碱的水溶液均匀喷洒到步骤(1)得到的物料表面,同时开启搅拌,对物料进行充分混合;

(3’)将直链烷基苯磺酸加入造粒机中,使所述对应的碱的水溶液与所述直链烷基苯磺酸反应形成直链烷基苯磺酸盐,并且持续进行搅拌,对物料进行充分混合;

(4)将4A沸石加入到造粒机中,充分混合后完成造粒。

本申请还提供了一种洗衣粉,所述洗衣粉包括如上所述的造粒粉。

在本申请的实施例中,所述造粒粉在所述洗衣粉中的重量百分含量可以为15%-60%。

任选地,所述造粒粉在所述洗衣粉中的重量百分含量可以为30%-60%。

本申请还提供了如上所述的洗衣粉的生产工艺,所述生产工艺包括:将所述造粒粉在后配工序中添加到生产所述洗衣粉的体系中;

在本申请的实施例中,所述洗衣粉的生产工艺可以包括:将如上所述的造粒粉的造粒工艺嵌入到洗衣粉生产工艺的后配工序中,形成新的洗衣粉后配工序。

洗衣粉的,所述洗衣粉的生产工艺还可以包括:保持所述洗衣粉的配方不变,根据所述造粒粉的配方调整前配工序中的原料投料量。

本申请的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请而了解。本申请的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

附图说明

附图用来提供对本申请技术方案的理解,并且构成说明书的一部分,与本申请的实施例一起用于解释本申请的技术方案,并不构成对本申请技术方案的限制。

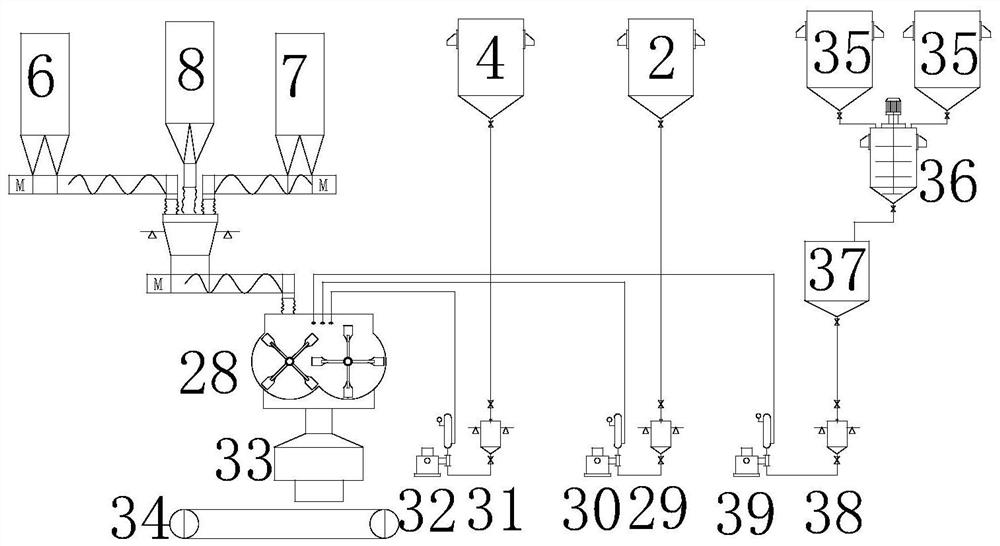

图1为目前采用喷雾干燥工艺生产洗衣粉的工艺流程图;

图2为本申请实施例的洗衣粉造粒粉的造粒工艺的工艺流程图;

图3为本申请实施例的洗衣粉生产工艺的工艺流程图;

图4A为本申请实施例1的硫酸钠原料的显微图;

图4B为本申请实施例1的碳酸钠原料的显微图;

图4C为本申请实施例1制得的洗衣粉造粒粉与硫酸钠原料在相同倍率下的显微对比图,左图为洗衣粉造粒粉的显微图,右图为硫酸钠原料的显微图;

附图中的标记符号的含义为:

1-泡花碱罐;2-液碱罐;3-AOS罐;4-磺酸罐;5-液体秤;6-硫酸钠仓;7-碳酸钠仓;8-4A沸石仓;9-固体秤;10-配料罐;11-过滤筛;12-老化罐;13-增压泵;14-高压泵;15-喷粉塔;16-基粉仓;17-基粉秤;18-酶仓;19-酶秤;20-辅料仓;21-辅料秤;22-非离子表面活性剂罐;23-非离子表面活性剂计量泵;24-香精罐;25-香精计量泵;26-连续混合器;27-成品粉仓;28-造粒机;29-液碱秤;30-液碱计量泵;31-磺酸秤;32-磺酸计量泵;33-振动筛;34-造粒粉输送机;35-备用罐;36-备用复配罐;37-备用复配储罐;38-备用秤;39-备用计量泵;40-造粒粉仓;41-造粒粉秤。

具体实施方式

为使本申请的目的、技术方案和优点更加清楚明白,下文中将结合附图对本申请的实施例进行详细说明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互任意组合。

在本申请中,“纯碱”、“液碱”均为洗衣粉生产领域中的通用术语,其中,“纯碱”的主要成分为碳酸钠,“液碱”指氢氧化钠溶液。

本申请的发明人认为,若能减少高塔喷粉的喷粉量,不但可以降低高塔喷粉的能耗和水资源消耗,降低环境污染,还能大幅提高洗衣粉生产效率。通过提高洗衣粉后配添加量来减少高塔喷粉的喷粉量是一个解决办法。然而,目前国内洗衣粉后配添加量只能达到13%左右,后配物料主要以碳酸钠、4A沸石、硫酸钠等无机盐为主,很难大幅提高,主要原因在于后配添加量提高后,基粉与后配料在混合器混合、过筛、进成品仓及包装下料甚至是产品运输过程中,物料容易产生分层影响产品质量。因此,在不改变洗衣粉配方和相关质量指标的情况下,如何提高洗衣粉后配添加量,同时保证基粉与后配物料均匀性一直是行业性的难题。

本申请的发明人发现,若把硫酸钠、碳酸钠和4A沸石挪至后配工序中添加会导致洗衣粉的视比重增加,另外添加的比例不能太高,当达到一定比例后就会出现与洗衣粉颗粒之间的分层现象,尤其是硫酸钠,硫酸钠是晶体,比重大(1.5g/cm

为了解决洗衣粉后配添加量普遍偏低、难以提高和提高后配添加量带来的物料分层的问题,本申请实施例提供了一种洗衣粉的造粒粉,所述洗衣粉的造粒粉包括硫酸钠、碳酸钠、4A沸石、粘合剂和去离子水,并且以所述洗衣粉的造粒粉的重量为100%计,所述硫酸钠的重量为9-70%,所述碳酸钠的重量为9-60%,所述4A沸石的重量为1-20%,所述粘合剂的重量为0.5-30%,所述去离子水的重量为0-5%。

本申请实施例的洗衣粉的造粒粉将硫酸钠、碳酸钠颗粒通过粘合剂粘合,在粘合颗粒表面裹上一层4A沸石形成新的包裹颗粒,即洗衣粉的造粒粉,当在后配工序中将该洗衣粉的造粒粉添加到洗衣粉基粉中时,其与洗衣粉基粉颗粒能够均匀混合而不分层,因此可以大幅提高其添加比例,从而提高洗衣粉后配添加量,降低能耗和水资源消耗以及降低喷粉环境污染。

此外,本申请实施例的洗衣粉造粒粉因其中粘合剂具有较好的粘附性,可有效吸附碳酸钠、4A沸石等细粉颗粒原料,在后配过程中起到减少粉尘的良好效果,改善作业环境;各项理化指标(例如,pH、表面活性剂含量波动等)稳定。

在本申请的实施例中,以所述造粒粉的重量为100%计,所述硫酸钠的重量可以为50-60%,所述碳酸钠的重量可以为20-30%,所述4A沸石的重量可以为1-6%,所述粘合剂的重量可以为5-12%,所述去离子水的重量可以为0-2%。

在本申请实施例的洗衣粉的造粒粉中,可以不添加去离子水,即所述去离子水的重量可以为0;当粘合剂为粉状,例如,粉状的直链烷基苯磺酸钠时,则需要添加去离子水。

在本申请的实施例中,所述粘合剂可以选自所述洗衣粉中具有粘合作用的阴离子表面活性剂、非离子表面活性剂、两性离子表面活性剂、泡花碱、甲基纤维素、羟丙基甲基纤维素、羧甲基纤维素、羟乙基纤维素和聚乙二醇中的任意一种或多种。

在本申请的实施例中,所述洗衣粉中具有粘合作用的表面活性剂可以选自脂肪醇硫酸酯盐、脂肪醇聚氧乙烯醚硫酸盐、直链烷基苯磺酸、直链烷基苯磺酸盐、α-烯基磺酸盐、脂肪酸甲酯磺酸盐、羟乙基磺酸盐、烷基硫酸盐、聚丙烯酸盐、醇醚羧酸盐、烷基糖苷、蔗糖酯、脂肪醇聚氧乙烯醚(例如AEO-9)、烷基酚聚氧乙烯醚、烷基酰胺基甜菜碱、磷酸酯甜菜碱、烷基甜菜碱、磺基甜菜碱和月桂酰肌氨酸盐和椰油酰肌氨酸盐中的任意一种或多种。

在本申请的实施例中,所述造粒粉中的90%以上可以集中在30-100目范围内,视比重可以为0.6-1.0g/cm

本申请实施例还提供了如上所述的洗衣粉的造粒粉的造粒工艺,所述造粒工艺包括:将硫酸钠、碳酸钠、4A沸石、粘合剂和任选地去离子水按比例混合均匀,进行造粒。

在本申请的实施例中,当所述洗衣粉的造粒粉中含有去离子水时,所述造粒工艺可以包括:

(1)将硫酸钠和碳酸钠加入造粒机中后混合均匀;

(2)将去离子水均匀喷洒到步骤(1)得到的物料表面,同时开启搅拌,对物料进行充分混合;

(3)将粘合剂加入造粒机中,同时搅拌,对物料进行充分混合;

(4)将4A沸石加入到造粒机中,充分混合后完成造粒。

在上述实施例中,可以采用无重力混合器进行所述造粒工艺,并且

步骤(1)中,所述混合的时间可以为30-60s,混合时的搅拌频率可以为20-40Hz;

步骤(2)中,加完去离子水后的搅拌时间可以为1-2min,搅拌频率可以为30-40Hz;

步骤(3)中,加完粘合剂后的搅拌时间可以约为5-10min,搅拌频率可以为30-40Hz;

步骤(4)中,所述混合的时间可以为30-60s,混合时的搅拌频率可以为30-40Hz。

在本申请的实施例中,当所述洗衣粉的造粒粉中不含有去离子水时,所述造粒工艺可以包括:

(1)将硫酸钠和碳酸钠加入造粒机中后混合均匀;

(2)将粘合剂加入造粒机中,同时搅拌,对物料进行充分混合;

(3)将4A沸石加入到造粒机中,充分混合后完成造粒。

在上述实施例中,可以采用无重力混合器进行所述造粒工艺,并且

步骤(1)中,所述混合的时间可以为30-60s,混合时的搅拌频率可以为20-40Hz;

步骤(2)中,加完粘合剂后的搅拌时间可以约为5-10min,搅拌频率可以为30-40Hz;

步骤(3)中,所述混合的时间可以为30-60s,混合时的搅拌频率可以为30-40Hz。

在本申请的实施例中,当所述粘合剂为直链烷基苯磺酸盐时,所述直链烷基苯磺酸盐可以由对应的碱与直链烷基苯磺酸反应形成;此时,所述造粒工艺包括:

(1)将硫酸钠和碳酸钠加入造粒机中后混合均匀;

(2’)将所述对应的碱的水溶液均匀喷洒到步骤(1)得到的物料表面,同时开启搅拌,对物料进行充分混合;

(3’)将直链烷基苯磺酸加入造粒机中,使所述对应的碱的水溶液与所述直链烷基苯磺酸反应形成直链烷基苯磺酸盐,并且持续进行搅拌,对物料进行充分混合;

(4)将4A沸石加入到造粒机中,充分混合后完成造粒。

在上述实施例中,可以采用无重力混合器进行所述造粒工艺,并且

步骤(1)中,所述混合的时间可以为30-60s,混合时的搅拌频率可以为20-40Hz;

步骤(2’)中,加完所述对应的碱的水溶液后的搅拌时间可以为1-2min,搅拌频率可以为30-40Hz;

步骤(3’)中,加完苯磺酸或磺酸后的搅拌时间可以约为5-10min,搅拌频率可以为30-40Hz;

步骤(4)中,所述混合的时间可以为30-60s,混合时的搅拌频率可以为30-40Hz。

在本申请的实施例中,所述对应的碱的水溶液可以为液碱,所述液碱的质量分数可以为32%、45%等。

在本申请的示例性实施例中,如图2所示,所述造粒工艺可以包括:

(1)将硫酸钠仓6中的硫酸钠、碳酸钠仓7中的碳酸钠通过进秤绞龙输送至计量秤计量,然后送入造粒机28,启动造粒机电源,让硫酸钠与碳酸钠充分混合;

(2)液碱罐2中的液碱经液碱秤29计量后通过液碱计量泵30喷入造粒机28,同时开启搅拌使液碱与硫酸钠、碳酸钠充分混合;

(3)磺酸罐4中的直链烷基苯磺酸经磺酸秤31计量后通过磺酸计量泵32喷入造粒机28,继续运行造粒机,将物料充分混合以使反应完全;

(4)4A沸石仓8中的4A沸石经计量秤计量后送入造粒机28,与步骤(3)得到的粉体混合,继续运行造粒机28,使4A沸石包裹在步骤(3)得到的粉体表面,得到洗衣粉的造粒粉,造粒粉经过振动筛33筛分后通过造粒粉输送机34送去洗衣粉生产工艺。

在步骤(3)中,一部分直链烷基苯磺酸在硫酸钠、碳酸钠表面与液碱发生中和反应,形成直链烷基苯磺酸钠和水,一部分直链烷基苯磺酸与碳酸钠反应形成直链烷基苯磺酸钠和二氧化碳,形成的二氧化碳能膨化颗粒从而减轻颗粒的视比重,直链烷基苯磺酸钠是很好的粘合剂,能把硫酸钠颗粒与碳酸钠颗粒粘合在一起,同时又是一种优良的表面活性剂,是洗衣粉的有效成分。

在步骤(4)中,4A沸石可以起到良好的包裹作用形成新的造粒粉颗粒,增加流动性,并吸收反应产生的中和水。

在本申请的实施例中,所述造粒机可以为无重力混合器、双螺旋混合机、螺带混合机或犁式混合机,其中,无重力混合器的混合效果更好、造粒效率更高。

本申请实施例还提供了一种洗衣粉,所述洗衣粉包括如上所述的洗衣粉的造粒粉。

目前的后配添加量只能达到洗衣粉重量的13%左右;但本申请通过采用造粒工艺,可以提高洗衣粉的后配添加量,在本申请的实施例中,所述洗衣粉的造粒粉在所述洗衣粉中的重量百分含量可以为15%-60%,例如,可以为15%、20%、30%、40%、50%、60%,优选地为30%-60%,而且造粒粉与洗衣粉颗粒之间不会分层。

采用目前的工艺,后配硫酸钠直接添加在洗衣粉中的重量百分含量只能达到5%,继续提高硫酸钠含量就会导致分层;但在本申请的实施例中,所述洗衣粉的造粒粉中硫酸钠的重量可以为9-70%,使得后配硫酸钠在洗衣粉中的重量百分含量得到了提高,例如,达到5.4%、10%、21%、25%、30%、35%、42%。

本申请实施例还提供了如上所述的洗衣粉的生产工艺,所述生产工艺包括:将所述洗衣粉的造粒粉在后配工序中添加到生产所述洗衣粉的体系中。

在本申请的实施例中,所述洗衣粉的生产工艺可以包括:将本申请实施例的洗衣粉的造粒粉的造粒工艺嵌入到洗衣粉生产工艺的后配工序中,形成新的洗衣粉后配工序。

在本申请的实施例中,所述洗衣粉的生产工艺还可以包括:保持所述洗衣粉的配方不变,根据所述造粒粉的配方调整前配工序中的原料投料量。

本申请实施例的洗衣粉生产工艺,可以在保持洗衣粉配方不变的情况下,提高后配添加量,不仅能提高生产效率还能降低能耗和水资源消耗以及降低环境污染。

以下实施例和对比例中的硫酸钠可以采用工业原料芒硝(又叫元明粉)作为原料来源,碳酸钠可以采用工业原料纯碱作为原料来源;为了方便,以下实施例和对比例的配方直接以有效成分硫酸钠和碳酸钠的含量示出。

实施例1

一种洗衣粉造粒粉,其由如下重量百分含量的组分组成:

该洗衣粉造粒粉通过下述造粒工艺制得:

(1)将硫酸钠原料、碳酸钠原料通过进秤绞龙输送至计量秤计量,然后送入造粒机,启动造粒机电源,让硫酸钠原料与碳酸钠原料充分混合;

(2)液碱经液碱秤计量后通过液碱计量泵喷入造粒机与硫酸钠原料、碳酸钠原料混合;直链十二烷基苯磺酸经计量秤计量后通过磺酸计量泵喷入造粒机,继续运行造粒机,使反应完全;

(3)4A沸石经计量秤计量后送入造粒机,与步骤(2)得到的粉体混合,继续运行造粒机,使4A沸石包裹在步骤(2)得到的粉体表面,得到洗衣粉的造粒粉。

本实施例制得的造粒粉中的98%以上集中在30-100目,视比重为0.83g/cm

硫酸钠原料的显微图、碳酸钠原料的显微图、制得的洗衣粉造粒粉与硫酸钠原料在相同倍率下的对比显微图分别如图4A、4B、4C所示。

可以看出,洗衣粉造粒粉的颗粒比硫酸钠原料大。

实施例2

一种洗衣粉造粒粉,其由如下重量百分含量的组分组成:

该洗衣粉造粒粉通过下述造粒工艺制得:

(1)将硫酸钠原料、碳酸钠原料通过进秤绞龙输送至计量秤计量,然后送入造粒机,启动造粒机电源,让硫酸钠原料与碳酸钠原料充分混合;

(2)泡花碱经液碱秤计量后通过液碱计量泵喷入造粒机与硫酸钠原料、碳酸钠原料混合;

(3)4A沸石经计量秤计量后送入造粒机,与步骤(2)得到的粉体混合,继续运行造粒机,使4A沸石包裹在步骤(2)得到的粉体表面,得到洗衣粉的造粒粉。

本实施例制得的造粒粉中的95%以上集中在30-100目,视比重为0.74g/cm

实施例3

一种洗衣粉造粒粉,其由如下重量百分含量的组分组成:

该洗衣粉造粒粉通过下述造粒工艺制得:

(1)将硫酸钠原料、碳酸钠原料通过进秤绞龙输送至计量秤计量,然后送入造粒机,启动造粒机电源,让硫酸钠原料与碳酸钠原料充分混合;

(2)AEO-9经液体秤计量后通过液体计量泵喷入造粒机与硫酸钠原料、碳酸钠原料混合;

(3)4A沸石经计量秤计量后送入造粒机,与步骤(2)得到的粉体混合,继续运行造粒机,使4A沸石包裹在步骤(2)得到的粉体表面,得到洗衣粉的造粒粉。

本实施例制得的造粒粉中的91%以上集中在30-100目,视比重为0.66g/cm

实施例4

一种洗衣粉造粒粉,其由如下重量百分含量的组分组成:

该洗衣粉造粒粉通过下述造粒工艺制得:

(1)将硫酸钠原料、碳酸钠原料通过进秤绞龙输送至计量秤计量,然后送入造粒机,启动造粒机电源,让硫酸钠原料与碳酸钠原料充分混合;

(2)水经液体秤计量后通过计量泵喷入造粒机与硫酸钠原料、碳酸钠原料混合;CMC经计量秤计量后投入造粒机,继续运行造粒机,使混合完全;

(3)4A沸石经计量秤计量后送入造粒机,与步骤(2)得到的粉体混合,继续运行造粒机,使4A沸石包裹在步骤(2)得到的粉体表面,得到洗衣粉的造粒粉。

本实施例制得的造粒粉中的94%以上集中在30-100目,视比重为0.71g/cm

实施例5

一种洗衣粉造粒粉,其由如下重量百分含量的组分组成:

该洗衣粉造粒粉通过下述造粒工艺制得:

(1)将硫酸钠原料、碳酸钠原料通过进秤绞龙输送至计量秤计量,然后送入造粒机,启动造粒机电源,让硫酸钠原料与碳酸钠原料充分混合;

(2)PAA-45经液体秤计量后通过计量泵喷入造粒机与硫酸钠原料、碳酸钠原料混合;

(3)4A沸石经计量秤计量后送入造粒机,与步骤(2)得到的粉体混合,继续运行造粒机,使4A沸石包裹在步骤(2)得到的粉体表面,得到洗衣粉的造粒粉。

本实施例制得的造粒粉中的92%以上集中在30-100目,视比重为0.75g/cm

实施例6

一种洗衣粉造粒粉,其由如下重量百分含量的组分组成:

该洗衣粉造粒粉通过下述造粒工艺制得:

(1)将硫酸钠原料、碳酸钠原料通过进秤绞龙输送至计量秤计量,然后送入造粒机,启动造粒机电源,让物料充分混合;

(2)水经液体秤计量后通过计量泵喷入造粒机与硫酸钠原料、碳酸钠原料混合;直链十二烷基苯磺酸钠(粉状)经计量秤计量后投入造粒机,继续运行造粒机,使混合完全;

(3)4A沸石经计量秤计量后送入造粒机,与步骤(2)得到的粉体混合,继续运行造粒机,使4A沸石包裹在步骤(2)得到的粉体表面,得到洗衣粉的造粒粉。

本实施例制得的造粒粉中的97%以上集中在30-100目,视比重为0.70g/cm

实施例7

一种洗衣粉,其由如下重量百分含量的组分组成:

其中,上述配方中的4A沸石的含量指的是后配工序中的添加量,不包括洗衣粉基粉中的添加量;

洗衣粉基粉的料浆由表1所示重量百分含量的组分组成(其中的添加量以基粉料浆的重量为100%计):

表1

该洗衣粉通过下述生产工艺制得:将实施例1的造粒工艺嵌入到洗衣粉生产工艺的后配工序中,形成新的洗衣粉后配工序;

具体地,如图3所示,本实施例的洗衣粉生产工艺包括:

(1)洗衣粉生产的液体原料:液碱、直链十二烷基苯磺酸、泡花碱、α-烯基磺酸钠等经过计量秤计量后进入配料罐,固体粉料:硫酸钠、碳酸钠、4A沸石、小料等经过固体秤计量后通过绞龙输送机输送到配料罐,通过配料罐的搅拌,配制成料浆;

(2)料浆过筛后到老化罐,进一步老化,使料浆均匀,脱气;料浆从老化罐底部流出,通过磨盘研磨,经高压泵加压后送到喷雾干燥塔塔顶的喷枪中,喷入喷粉塔,使料浆雾滴从上而下降落,与从底部上来的热空气相遇,雾滴表面瞬间干燥,形成表皮干燥、内部湿润的颗粒,在颗粒继续下降过程中,其内部的水分升温汽化膨胀,使颗粒膨化,干燥制成基粉,基粉从喷雾干燥塔底部流出,进入气提老化管提至高处,基粉在在气提管中降温并老化,部分游离水转化成结晶水,使颗粒的流动性变好,接着基粉经过除尘器除尘,除尘后干燥的基粉在沉降室中沉积,之后经过振动筛筛分后进入基粉仓储存;

(3)基粉仓中的基粉经基粉秤计量、实施例1制得的洗衣粉造粒粉经造粒粉秤计量、4A沸石仓中的4A沸石经固体秤计量、酶仓中的酶经酶秤计量、辅料仓中的色粒子经辅料秤计量、非离子表面活性剂罐中的AEO-9经非离子表面活性剂计量泵计量和加压、香精罐中的香精经香精计量泵计量和加压后送入连续混合器中,在连续混合器中混合均匀后制成成品洗衣粉。

实施例8

一种洗衣粉,其由如下重量百分含量的组分组成:

其中,上述配方中的4A沸石的含量指的是后配工序中的添加量,不包括洗衣粉基粉中的添加量;

洗衣粉基粉的料浆由表2所示重量百分含量的组分组成(其中的添加量以基粉料浆的重量为100%计):

表2

该洗衣粉通过下述生产工艺制得:将实施例3的造粒工艺嵌入到洗衣粉生产工艺的后配工序中,形成新的洗衣粉后配工序;

具体地,如图3所示,本实施例的洗衣粉生产工艺包括:

(1)洗衣粉生产的液体原料:液碱、直链十二烷基苯磺酸、泡花碱等经过计量秤计量后进入配料罐,固体粉料:硫酸钠、碳酸钠、4A沸石、小料等经过固体秤计量后通过绞龙输送机输送到配料罐,通过配料罐的搅拌,配制成料浆;

(2)料浆过筛后到老化罐,进一步老化,使料浆均匀,脱气;料浆从老化罐底部流出,通过磨盘研磨,经高压泵加压后送到喷雾干燥塔塔顶的喷枪中,喷入喷粉塔,使料浆雾滴从上而下降落,与从底部上来的热空气相遇,雾滴表面瞬间干燥,形成表皮干燥、内部湿润的颗粒,在颗粒继续下降过程中,其内部的水分升温汽化膨胀,使颗粒膨化,干燥制成基粉,基粉从喷雾干燥塔底部流出,进入气提老化管提至高处,基粉在在气提管中降温并老化,部分游离水转化成结晶水,使颗粒的流动性变好,接着基粉经过除尘器除尘,除尘后干燥的基粉在沉降室中沉积,之后经过振动筛筛分后进入基粉仓储存;

(3)基粉仓中的基粉经基粉秤计量、实施例3制得的洗衣粉造粒粉经造粒粉秤计量、4A沸石仓中的4A沸石经固体秤计量、酶仓中的酶经酶秤计量、辅料仓中的色粒子经辅料秤计量、香精罐中的香精经香精计量泵计量和加压后送入连续混合器中,在连续混合器中混合均匀后制成成品洗衣粉。

对比例1

一种洗衣粉,其由如下重量百分含量的组分组成:

其中,上述配方中的碳酸钠、硫酸钠、4A沸石的含量指的是后配工序中的添加量,不包括洗衣粉基粉中的添加量;

洗衣粉基粉的料浆由表3所示重量百分含量的组分组成(其中的添加量以基粉的料浆的重量为100%计):

表3

该洗衣粉通过下述生产工艺制得:

(1)洗衣粉生产的液体原料:液碱、直链十二烷基苯磺酸、泡花碱、α-烯基磺酸钠等经过计量秤计量后进入配料罐,固体粉料:硫酸钠、碳酸钠、4A沸石、小料等经过固体秤计量后通过绞龙输送机输送到配料罐,通过配料罐的搅拌,配制成料浆;

(2)料浆过筛后到老化罐,进一步老化,使料浆均匀,脱气;料浆从老化罐底部流出,通过磨盘研磨,经高压泵加压后送到喷雾干燥塔塔顶的喷枪中,喷入喷粉塔,使料浆雾滴从上而下降落,与从底部上来的热空气相遇,雾滴表面瞬间干燥,形成表皮干燥、内部湿润的颗粒,在颗粒继续下降过程中,其内部的水分升温汽化膨胀,使颗粒膨化,干燥制成基粉,基粉从喷雾干燥塔底部流出,进入气提老化管提至高处,基粉在在气提管中降温并老化,部分游离水转化成结晶水,使颗粒的流动性变好,接着基粉经过除尘器除尘,除尘后干燥的基粉在沉降室中沉积,之后经过振动筛筛分后进入基粉仓储存;

(3)基粉仓中的基粉经基粉秤计量、硫酸钠与碳酸钠经粉秤计量、4A沸石仓中的4A沸石经固体秤计量、酶仓中的酶经酶秤计量、辅料仓中的色粒子经辅料秤计量、非离子表面活性剂罐中的AEO-9经非离子表面活性剂计量泵计量和加压、香精罐中的香精经香精计量泵计量和加压后送入连续混合器中,在连续混合器中混合均匀后制成成品洗衣粉。

经换算,对比例1的洗衣粉整体配方与实施例7完全相同,但后配工序中的碳酸钠、硫酸钠和4A沸石不进行造粒而是直接添加,洗衣粉基粉的配方也不同。

测试例1

根据实施例7和对比例1的洗衣粉生产工艺分别模拟生产200t,期间运行稳定后,于后配成品皮带上每间隔5min取一个试验样,共取160个样。

按照中国国家标准GB/T 5173-2018测试所取样品中的阴离子含量,来确定成品粉中是否存在物料分层现象,测试结果如表4所示。

表4洗衣粉成品中的阴离子含量波动对比

通过对比可发现,实施例7通过造粒技术的应用后,得到的洗衣粉成品比对比例1采用目前的后配添加工艺得到的洗衣粉成品中的阴离子含量的波动要小,说明实施例7得到的洗衣粉成品中的阴离子分布更均匀、不容易分层。

测试例2

取实施例7和对比样1的样品各60份(800g/份),然后分别进行手动震动和震动器震动试验,然后取上层、中层、下层样进行阴离子含量测定,测试结果如表5所示。

表5成品粉模拟运输阴离子含量波动对比试验

通过试验数据可以看出,实施例7的产品在相同震动情况下的抗分层效果明显优于对比例1。

对比例2

一种洗衣粉,其由如下重量百分含量的组分组成:

其中,上述配方中的碳酸钠、硫酸钠、4A沸石的含量指的是后配工序中的添加量,不包括洗衣粉基粉中的添加量;

洗衣粉基粉的料浆由表6所示重量百分含量的组分组成(其中的添加量以基粉的料浆的重量为100%计):

表6

该洗衣粉通过下述生产工艺制得:

(1)洗衣粉生产的液体原料:液碱、直链十二烷基苯磺酸、泡花碱、等经过计量秤计量后进入配料罐,固体粉料:硫酸钠、碳酸钠、4A沸石、小料等经过固体秤计量后通过绞龙输送机输送到配料罐,通过配料罐的搅拌,配制成料浆;

(2)料浆过筛后到老化罐,进一步老化,使料浆均匀,脱气;料浆从老化罐底部流出,通过磨盘研磨,经高压泵加压后送到喷雾干燥塔塔顶的喷枪中,喷入喷粉塔,使料浆雾滴从上而下降落,与从底部上来的热空气相遇,雾滴表面瞬间干燥,形成表皮干燥、内部湿润的颗粒,在颗粒继续下降过程中,其内部的水分升温汽化膨胀,使颗粒膨化,干燥制成基粉,基粉从喷雾干燥塔底部流出,进入气提老化管提至高处,基粉在在气提管中降温并老化,部分游离水转化成结晶水,使颗粒的流动性变好,接着基粉经过除尘器除尘,除尘后干燥的基粉在沉降室中沉积,之后经过振动筛筛分后进入基粉仓储存;

(3)基粉仓中的基粉经基粉秤计量、硫酸钠与碳酸钠经粉秤计量、4A沸石仓中的4A沸石经固体秤计量、酶仓中的酶经酶秤计量、辅料仓中的色粒子经辅料秤计量、非离子表面活性剂罐中的AEO-9经非离子表面活性剂计量泵计量和加压、香精罐中的香精经香精计量泵计量和加压后送入连续混合器中,在连续混合器中混合均匀后制成成品洗衣粉。

经换算,对比例2的洗衣粉整体配方与实施例8完全相同,但后配工序中的碳酸钠、硫酸钠和4A沸石不进行造粒而是直接添加,洗衣粉基粉的配方也不同。

测试例3

根据实施例8和对比例2的洗衣粉生产工艺分别模拟生产200t,期间运行稳定后,于后配成品皮带上每间隔5min取一个试验样,共取140个样。

按照中国国家标准GB/T 5173-2018测试所取样品中的阴离子含量,来确定成品粉中是否存在物料分层现象,测试结果如表7所示。

表7洗衣粉成品中的阴离子含量波动对比

通过对比可发现,实施例3通过造粒技术的应用后,得到的洗衣粉成品比对比例2采用目前的后配添加工艺得到的洗衣粉成品中的阴离子含量的波动相当,说明实施例8得到的洗衣粉即使是在高后配量条件下产品未分层。

测试例4

取实施例8和对比样2的样品各60份(800g/份),然后分别进行手动震动和震动器震动试验,然后取上层、中层、下层样进行阴离子含量测定,测试结果如表8所示。

表8成品粉模拟运输阴离子含量波动对比试验

通过试验数据可以看出,实施例8的产品在相同震动情况下的抗分层效果明显优于对比例2。

虽然本申请所揭露的实施方式如上,但所述的内容仅为便于理解本申请而采用的实施方式,并非用以限定本申请。任何本申请所属领域内的技术人员,在不脱离本申请所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本申请的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

- 洗衣粉及其生产工艺、造粒粉和造粒粉的造粒工艺

- 多相粉体的二次造粒工艺