包含含羧基基团的聚合物的衣物洗涤剂和清洁组合物

文献发布时间:2023-06-19 10:25:58

本申请是PCT国际申请日为2012年8月31日,PCT国际申请号为PCT/CN2012/080819、中国国家申请号为201280075420.5的发明名称为《包含含羧基基团的聚合物的衣物洗涤剂和清洁组合物》的申请的分案申请。

技术领域

本发明为衣物洗涤剂或清洁组合物的领域。具体地,它涉及包含含羧基基团的聚合物的颗粒状洗涤剂产品,所述聚合物包含特定比率的结构单元,所述结构单元衍生自;(i)含醚键单体,(ii)含磺酸基团的单体,和(iii)丙烯酸基单体;并且具有约20,000至约60,000的特定重均分子量;以改善和/或增强清洁性能,优选白度保持性和抗污垢再沉积。本发明还包括衣物洗涤剂和清洁组合物的制备和使用方法。

背景技术

改善的污垢和/或污渍(例如有机污渍)移除/减少、白度保持性、和/或粘土悬浮,是所期望的衣物洗涤剂和清洁组合物特性。通常,用于衣物洗涤剂或清洁组合物的洗涤水可包含天然存在的杂质(例如钙、铁、钡、碳酸氢盐、碳酸盐、氧化物、草酸盐、硫酸盐、磷酸盐、锌等),所述杂质在洗涤水中化学结合,以形成不溶性沉淀。另外,所述洗涤水可包含不溶性杂质(例如粘土、二氧化硅、铁氧化物等),所述杂质在洗涤期间从水中沉淀出来,并且沉淀在织物制品和/或各种所清洁材料表面上。这些沉淀和惰性材料可积聚于织物和材料表面上,以形成残留物和/或沉淀物,因此不利地影响其洁白外观,从而影响总体清洁性能。

另外,当前市场需要具有改善的环境可持续性(例如消除磷酸盐助洗剂)和/或能源节省(例如配制用于重复使用洗涤水,例如浴缸中的重复使用水),而不会不利地影响清洁性能(例如白度保持性、去污效果、抗污垢再沉积等)的衣物洗涤产品和清洁组合物。当然,这带来另外的挑战,因为回用洗涤水趋于具有缺点,如回用洗涤水中织物/材料的污垢组分增加,以及因例如反复加热而导致的水硬度升高。

在高水硬度条件下,阴离子表面活性剂与更易得的钙和/或镁离子结合而降低清洁性能(即降低沉积抑制能力和去污效果)。在高水硬度条件下,污垢颗粒絮凝也趋于容易发生,并且造成织物/材料因污垢再沉积而泛灰。具体地,经过多个循环洗涤,洁白度下降将变得更加显著。

另外,由于衣物洗涤剂或清洁组合物的量不足和/或使用过多的水体积,对于某些消费者洗涤行为例如稀释洗涤条件,存在提供足够清洁性能的实际挑战。成本限制和荷载容量限制均表示,不断增加所配制洗衣用产品或清洁组合物中洗涤剂成分或清洁活性物质的量不是切实可行的选项,而是需要进一步改善以满足这些需求。

通常,已使用丙烯酸酯聚合物作为悬浮和移除颗粒的有效分散剂。例如,Acusol445

改善丙烯酸酯官能团的一种方法是通过用非离子单体改性,确保足够的空间稳定性,而磺化是聚合物吸附到污垢表面上后赋予更大静电稳定性的另一种方法。Yoneda,A.等人的PCT公开WO2010/024448和Dupont,J.S.等人的WO2010/04468描述了含羧基基团的聚合物,所述聚合物作为含疏水基团的共聚物,包括一定摩尔比的:(i)含醚键单体,(ii)含羧基基团的单体,和(iii)含磺酸基团的单体;并且具有2,000-200,000的平均分子量范围,以减少/阻止表面活性剂沉淀。然而,任何专利申请均未公开可用于改善污垢和去污效果、白度保持性、和/或粘土悬浮的聚合物的任何优选的分子量范围,优选在配制于产品中以用于稀释和高水硬度洗涤条件时。

因此,不是所有的常规含羧基基团的聚合物和包含这些聚合物的组合物满足当前需求,即水性环境中的高性能足以胜任。因此,需要进一步改善以提供包含聚合物的衣物洗涤剂和清洁组合物,所述聚合物适于满足环境可持续性和/或能量效率的挑战。

因此,需要清洁性能比已存在那些更优异的衣物洗涤剂或清洁组合物。具体地,具有改善的抗污垢再沉积和/或白度保持性的衣物洗涤剂或清洁组合物足以阻止污垢颗粒和/或聚集体再附着于所洗涤的织物/材料表面,优选硬水洗涤条件和/或经历多循环洗涤。

还需要具有改善的污垢或去污有益效果,优选对有机污渍有效的衣物洗涤剂或清洁组合物。

还可取的是,衣物洗涤剂或清洁组合物在消费者洗涤习惯范围内例如稀释洗涤条件和/或使用可再循环洗涤水,具有充分的清洁性能。

发明内容

在第一方面,本发明涉及包含含羧基基团的聚合物的衣物洗涤剂或清洁组合物,当配制于产品(优选用于织物洗涤的衣物洗涤剂产品)中时,所述聚合物表现出改善的抗污垢再沉积能力。本发明人标示含羧基基团的聚合物,所述聚合物包含特定比率的结构单元,所述结构单元衍生自:(i)含醚键单体(A),(ii)衍生自含磺酸基团的单体(B)的结构单元,和衍生自丙烯酸基单体(C)的结构单元;并且具有约20,000至约60,000的特定重均分子量;使得配制于所述衣物洗涤剂或清洁组合物中时,改善其清洁性能如白度保持性、污垢和去污效果、和粘土悬浮。

在一个实施例中,所述衣物洗涤剂或清洁组合物还包含亚硫酸氢盐与丙烯酸基单体(C)的加合物,其适用作调节剂,将所述聚合物的分子量调节至所期望的程度以改善清洁性能。

在另一方面,公开了有效制备包含含羧基基团的聚合物的衣物洗涤剂或清洁组合物的方法。

通过结合所附权利要求阅读以下具体实施方式,本发明的这些和其它特征对于本领域技术人员而言可变得显而易见。

附图说明

虽然本说明书通过权利要求书作出结论,特别指出并且清楚地要求保护本发明,但据信通过以下附图说明可更好地理解本发明,其中:

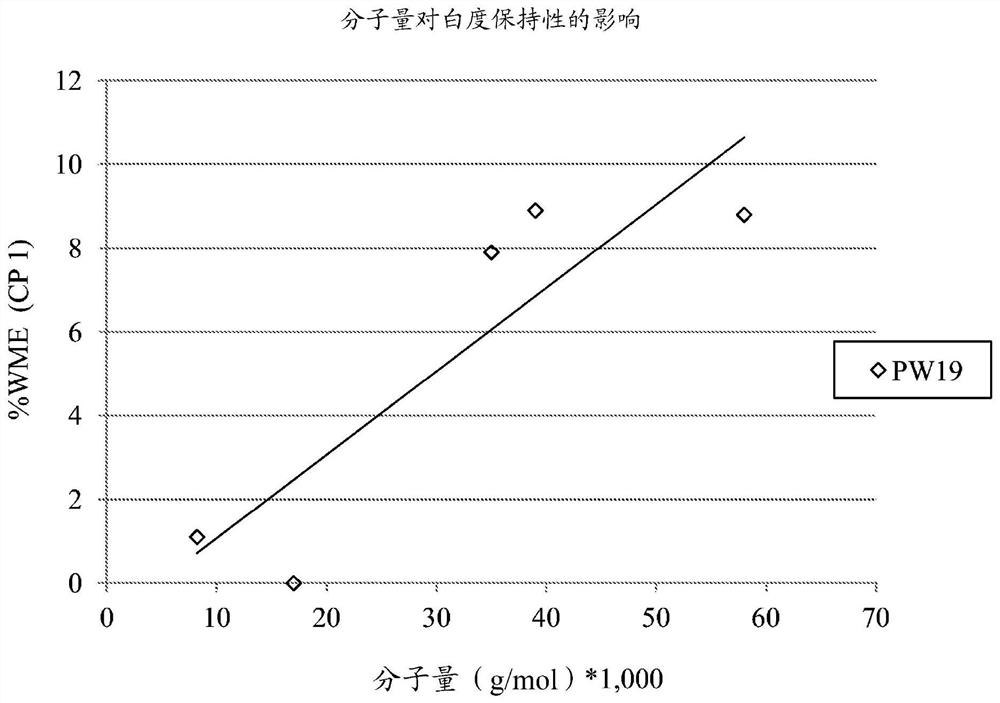

图1示出得自实例4的重均分子量对白度保持性的影响。

具体实施方式

如本文所用,当用于权利要求中时,冠词“一个”和“一种”被理解为是指受权利要求书保护或描述的一个或多个和一种或多种。

如本文所用,术语“清洁组合物”是指液体或固体组合物,并且尤其包括:硬质表面清洁组合物;手洗餐具洗涤剂或轻垢型餐具洗涤剂,尤其是高起泡类型的那些;机洗餐具洗涤剂;个人护理组合物;宠物护理组合物;机动车护理组合物;和家庭护理组合物。在一个实施例中,本发明清洁组合物为硬质表面清洁组合物,优选地,其中所述硬质表面清洁组合物浸渍非织造基底。

如本文所用,术语“衣物洗涤剂”是指液体或固体组合物,并且除非另外指明,包括颗粒或粉末形式的多用途或“重污型”洗涤剂,尤其是清洁洗涤剂以及清洁辅剂如漂白添加剂或预处理类型。在一个实施例中,所述衣物洗涤剂为固体衣物洗涤剂组合物,并且优选为自由流动的颗粒状衣物洗涤剂组合物(即颗粒状洗涤剂产品)。

如本文所用,术语“水硬度”或“耐硬性”涉及来自水和/或脏污织物/材料上的污垢的未配合的钙(即Ca

如本文所用,术语“平均分子量”是指聚合物组合物中聚合物链的平均分子量。另外,“重均分子量”(“M

M

其中N

如本文所用,术语“白度保持性”是指含羧基基团的聚合物或衣物洗涤剂或包含本发明聚合物的清洁组合物防止或降低与洗涤相关联的干净织物/材料表面洁白度损失的能力。

如本文所用,术语“抗污垢再沉积”是指所述聚合物阻止污垢组分在使用水的洗涤处理中再附着于纤维或材料的能力。在高硬度水条件背景下,抗污垢再沉积能力优选需要优于具有较低分子量范围的现有聚丙烯酸酯聚合物,以获得改善的清洁性能,例如增强的白度保持性,这必须由测试方法部分中描述的方法来测定。

如本文所用,术语“有机污渍”是指来源于粘土、蛋白质性污垢和可氧化污垢的污渍,优选在过渡金属杂质的存在下。

应当理解,当本发明在本文中描述并且受权利要求书保护时,必须使用本专利申请测试方法部分中公开的测试方法来确定本发明各个参数值。

具体地,本发明提供包含含羧基基团的聚合物的衣物洗涤剂或清洁组合物,所述聚合物包含:衍生自由下文所示式(1)表示的含醚键单体(A)的结构单元(a);衍生自含磺酸基团的单体(B)的结构单元(b);和衍生自丙烯酸基单体(C)的结构单元(c)。以100质量%的衍生自含羧基基团的聚合物中所有单体的所有结构单元计,结构单元(a)以约0.5质量%至约10质量%的含量存在;以100质量%的衍生自含羧基基团的聚合物中所有单体的所有结构单元计,结构单元(b)以约0.5质量%至约30质量%的含量存在;并且以100质量%的衍生自含羧基基团的聚合物中所有单体的所有结构单元计,结构单元(c)以约55质量%至约99质量%的含量存在。含羧基基团的聚合物具有约20,000至约60,000的重均分子量。

在式(1)中,R

其中可相同或不同的R

Y代表羟基基团或由式(2)或(3)表示的基团;并且X和Y之一为羟基基团,并且另一个为由式(2)或(3)表示的基团。

本发明还提供了包含如上文所述的含羧基基团的聚合物组合物以及亚硫酸氢盐与丙烯酸基单体(C)的加合物的衣物洗涤剂或清洁组合物。以100质量%的含羧基基团的聚合物组合物的固体内容物计,所述加合物以约0.01质量%至约1.5质量%的含量存在。

以100质量%的衍生自含羧基基团的聚合物中所有单体的所有结构单元(下文还称为“所有结构单元”)计,含羧基基团的聚合物(下文还可称为“聚合物”)包含含量为约0.5质量%至约15质量%的结构单元(a),含量为约0.5质量%至约30质量%的结构单元(b),和含量为约55质量%至约99质量%的结构单元(c)。结构单元(a)衍生自含醚键单体(A),结构单元(b)衍生自含磺酸基团的单体(B),并且结构单元(c)衍生自丙烯酸基单体(C)。含羧基基团的聚合物的重均分子量为20,000至60,000。

本发明的含羧基基团的聚合物为基本上包含衍生自含醚键单体(A)的结构单元(a)的聚合物(下文还称为“单体(A)”)。

衍生自含醚键单体(A)的结构单元(a)由式(1)表示,并且对应于衍生自稍后描述的由式(4)表示的含醚键单体(A)的结构单元,其中碳-碳双键被转变成单键。

在式(1)中,R

在式(2)和(3)中,可相同或不同的R

由于存在由式(2)或(3)表示的疏水基团,结构单元(a)对附着在纤维等上的污垢具有吸附力。另外,由于存在结构单元(a),含羧基基团的聚合物对疏水性污垢具有吸附力,并且对疏水性污垢表现出显著的抗污垢再沉积能力。

含醚键单体(A)的示例包括由式(4)表示的单体。

在式(4)中,R

当R

H

式(1)和(4)中的X和Y独立地代表羟基基团或由式(2)或(3)表示的基团。X和Y之一为羟基基团,并且另一个为由式(2)或(3)表示的基团。

式(2)和(3)中的R

式(2)和(3)中的数值n代表氧化亚烷基基团(-O-R

式(2)和(3)中的R

式(3)中的R

X和Y组合(以此顺序书写)的示例包括羟基基团和由式(2)表示的基团;羟基基团和由式(3)表示的基团;由式(2)表示的基团和羟基基团;以及由式(3)表示的基团和羟基基团。就改善聚合物的抗污垢再沉积能力而言,X和Y优选分别为羟基基团和由式(2)表示的基团,或分别为羟基基团和由式(3)表示的基团,并且更优选分别为羟基基团和由式(2)表示的基团。

如本文所用,短语“包含衍生自含醚键单体(A)的结构单元(a)的含羧基基团的聚合物”是指制得的聚合物包含由式(1)表示的结构单元。具体地,本文“衍生自含醚键单体(A)的结构单元(a)”旨在包括聚合反应之前步骤中引入的结构单元和聚合反应之后步骤中引入的结构单元,并且涉及例如通过合成含醚键单体(A),然后使含醚键单体(A)与另一种单体共聚而在聚合物中引入的结构单元,或通过共聚形成含羧基基团的聚合物主链,然后向其上引入具有特定结构的侧链而完成的结构单元。

本发明含羧基基团的聚合物可仅包含一个结构单元(a)或可包含两个或多个结构单元(a)。

以100质量%的衍生自含羧基基团的聚合物中所有单体的所有结构单元(即如上所述的结构单元(a)和结构单元(b)、(c)以及(e)的总量)计,结构单元(a)的含量为约0.5质量%至约10质量%。包含此范围之内含量的结构单元(a)的本发明聚合物在用作洗涤剂助剂等时,能够成功地与污垢组分相互作用。因此,所述聚合物可通过交互作用分散污垢颗粒,并且表现出改善的抗污垢再沉积能力和白度保持性,优选用于多循环洗涤。另外,所述聚合物可具有改善的表面活性剂相容性。

结构单元(a)的含量优选为约1质量%至约9质量%,更优选约2质量%至约8质量%,并且还更优选约3质量%至约7质量%。

制备含醚键单体(A)的方法没有特别的限制,并且可使用任何适宜方法进行制备。描述具有碳-碳双键和环氧环的化合物的环氧环与具有C

本发明含羧基基团的聚合物为还基本上包含衍生自含磺酸基团的单体(B)(下文还称为“单体(B)”)的结构单元(b)的聚合物。

含磺酸基团的单体(B)的示例包括具有碳-碳双键和磺酸(盐)基团的化合物。其具体示例包括乙烯基磺酸、苯乙烯磺酸、(甲基)丙烯磺酸、3-(甲基)烯丙氧基-2-羟基丙磺酸、3-(甲基)烯丙氧基-1-羟基丙磺酸、2-(甲基)烯丙氧基乙烯磺酸、2-丙烯酰胺-2-甲基丙磺酸、以及这些的盐。为了更顺利确保本发明功效充分,优选3-(甲基)烯丙氧基-2-羟基丙磺酸及其盐,并且更优选3-烯丙氧基-2-羟基丙磺酸及其钠盐。

结构单元(b)的示例包括衍生自单体(B)的结构,其中碳-碳双键被转变成单键(如果存在两个或多个双键,则至少一个碳-碳双键被转变成单键)。单体(B)的优选示例包括由下式(5)表示的那些,并且结构单元(b)的优选示例包括由下式(6)表示的那些。

在式中,R

在式中,R

式(3)和(4)中的R

R

R

Z代表氢原子、金属原子、铵基团或有机胺基团。

在Z为金属原子、铵基团或有机胺基团的情况下,-SO

用于Z的金属原子和有机胺的示例包括与下文所述R

如本文所用,短语“包含衍生自含磺酸基团的单体(B)的结构单元(b)的含羧基基团的聚合物”是指制得的聚合物包含由式(6)表示的结构单元。具体地,本文“衍生自含磺酸基团的单体(B)的结构单元(b)”旨在包括聚合反应之前步骤中引入的结构单元和聚合反应之后步骤中引入的结构单元,并且涉及例如通过合成含磺酸基团的单体(B),然后使含磺酸基团的单体(B)与另一种单体共聚而在聚合物中引入的结构单元,或通过共聚形成含羧基基团的聚合物主链,然后向其上引入具有特定结构的侧链而完成的结构单元。

本发明含羧基基团的聚合物可仅包含一个结构单元(b),或两个或多个结构单元(b)。

以100质量%的衍生自含羧基基团的聚合物中所有单体的所有结构单元(即如上所述的结构单元(a)和(b)以及结构单元(c)和(e)的总量)计,结构单元(b)的含量为约0.5质量%至约25质量%。包含含量在此范围内的结构单元(b)的本发明聚合物在用作洗涤剂助剂等时,能够成功地与污垢组分相互作用。因此,所述聚合物可通过交互作用分散污垢颗粒,并且表现出增强的抗污垢再沉积能力和白度保持性,优选用于多循环洗涤。

结构单元(b)的含量优选为约1质量%至约23质量%,更优选约3质量%至约22质量%,并且还更优选约5质量%至约21质量%。

在本发明中,当计算含羧基基团的聚合物中结构单元(b)与衍生自所有单体的所有结构单元的质量比(质量%)时,将结构单元(b)作为其对应的酸处理。就衍生自3-烯丙氧基-2-羟基丙磺酸钠的结构单元而言,计算衍生自对应的酸(3-烯丙氧基-2-羟基丙磺酸)的结构单元的质量比(质量%)。同样,当计算含磺酸基团的单体(B)与所有单体的质量比(质量%)时,将含磺酸基团的单体(B)作为其对应的酸处理。例如,为确定3-烯丙氧基-2-羟基丙磺酸钠的质量比,改为计算对应的(3-烯丙氧基-2-羟基丙磺酸)的质量比(质量%)。

制备含磺酸基团的单体(B)的方法没有特别的限制,并且可使用任何适宜方法进行制备。例如,描述向(甲基)烯丙基缩水甘油基醚的缩水甘油基加成亚硫酸氢盐的方法,作为简单制备方法的示例。

本文含羧基基团的聚合物为还基本上包含衍生自丙烯酸基单体(C)(下文还简称为“单体(C)”)的结构单元(c)的聚合物。

本文丙烯酸基单体(C)的示例包括由式(7)表示的单体:

其中R

衍生自丙烯酸基单体(C)的结构单元(c)的示例包括衍生自单体(C)的结构,其中碳-碳双键被转变成单键。其具体示例为由式(8)表示的那些:

其中R

当式(7)和(8)中的R

式(7)和(8)中用于R

用于R

R

丙烯酸基单体(C)的具体示例包括丙烯酸及其盐。丙烯酸基单体(C)优选为丙烯酸或其钠盐。

短语“包含衍生自丙烯酸基单体(C)的结构单元(c)的含羧基基团的聚合物”是指制得的聚合物包含由式(8)表示的结构单元。具体地,本文“衍生自丙烯酸基单体(C)的结构单元(c)”旨在包括聚合反应之前步骤中引入的结构单元和聚合反应之后步骤中引入的结构单元,并且涉及例如通过合成丙烯酸基单体(C),然后使丙烯酸基单体(C)与另一种单体共聚而在聚合物中引入的结构单元,或通过共聚形成含羧基基团的聚合物主链,然后向其上引入具有特定结构的侧链而完成的结构单元。

本发明含羧基基团的聚合物可仅包含一个结构单元(c)或可包含两个或多个结构单元(c)。

以100质量%的衍生自含羧基基团的聚合物中所有单体的所有结构单元(即如上所述的结构单元(a)、(b)和(c)以及结构单元(e)的总量)计,结构单元(c)以约55质量%至约99质量%的含量被包含。包含含量在此范围内的结构单元(c)的本发明聚合物在用作洗涤剂助剂等时,能够成功地与污垢组分相互作用。因此,所述聚合物可通过交互作用分散污垢颗粒,并且表现出改善的抗污垢再沉积能力和白度保持性,优选用于多循环洗涤。

结构单元(c)的含量优选为约68质量%至约98质量%,更优选约70质量%至约95质量%,并且还更优选约72质量%至约92质量%。

在本发明中,当计算含羧基基团的聚合物中结构单元(c)与衍生自所有单体的所有结构单元的质量比(质量%)时,将结构单元(c)作为其对应的酸处理。就衍生自丙烯酸钠的结构单元-CH

制备丙烯酸基单体(C)的方法没有特别的限制。

本发明含羧基基团的聚合物可包含衍生自一种或多种其它单体(E)(不是含醚键单体(A)、含磺酸基团的单体(B)和丙烯酸基单体(C)的一种或多种单体)的一种或多种结构单元(e)。含羧基基团的聚合物可仅包含一个结构单元(e),或两个或多个结构单元(e)。

一种或多种其它单体(E)(下文还称为一种或多种单体(E))没有特别的限制,前提条件是它们可与单体(A)、(B)和(C)共聚。可通过考虑所期望的效应来选择适宜的其它单体。

其它单体(E)的具体示例包括不是单体(C)的含羧基基团的单体,如甲基丙烯酸、马来酸、巴豆酸、衣康酸、2-亚甲基戊二酸、以及这些的盐;包含聚亚烷基二醇链的单体,如通过向不饱和醇(例如(甲基)烯丙醇、异戊二烯醇)加成亚烷基氧获得的单体和烷氧基亚烷基二醇的(甲基)丙烯酸酯;基于乙烯基芳族化合物的具有杂环芳香烃基团的单体,如乙烯基吡啶和乙烯基咪唑;包含氨基的单体,如(甲基)丙烯酸二烷基氨基烷基酯(例如丙烯酸二甲氨基丙酯、甲基丙烯酸二甲氨基乙酯、丙烯酸二甲氨基丙酯)、二烷基氨基烷基(甲基)丙烯酰胺(例如二甲基氨乙基丙烯酰胺、二甲基氨乙基甲基丙烯酰胺、二甲氨基丙基丙烯酰胺)、烯丙胺(包括二烯丙基胺和二烯丙基烷基胺)(例如二烯丙基二甲基胺)、以及这些的季铵化的化合物;N-乙烯基单体,如N-乙烯基吡咯烷酮、N-乙烯基甲酰胺、N-乙烯基乙酰胺、N-乙烯基-N-甲基甲酰胺、N-乙烯基-N-甲基乙酰胺和N-乙烯基

季铵化的化合物可通过包含氨基的单体与常见季铵化试剂之间的反应获得。季铵化试剂的示例包括卤代烷和二烷基硫酸酯。

衍生自其它单体(E)的结构单元(e)是指衍生自单体(E)的结构单元,其中每个的碳-碳双键被转变成单键(如果存在两个或多个双键,则至少一个碳-碳双键被转变成单键)。

如本文所用,短语“包含衍生自一种或多种其它单体(E)的一种或多种结构单元(e)的含羧基基团的聚合物”是指制得的聚合物包含一种或多种结构单元,其中一种或多种单体(E)中的不饱和双键被转变成单键。

以100质量%的衍生自含羧基基团的聚合物中所有单体的所有结构单元(即结构单元(a)、(b)、(c)和(e)的总量)计,为任选组分的衍生自一种或多种其它单体(E)的一种或多种结构单元(e)的含量优选为约0质量%至约34质量%。所述含量更优选为约0质量%至10质量%,还更优选约0质量%至约5质量%,并且尤其优选0质量%。

就结构单元(e)为衍生自含氨基单体的结构单元而言,通过将所述结构单元和所述单体作为对应的未中和胺处理,计算该结构单元与衍生自所有单体的所有结构单元的质量比,以及含氨基单体与所有单体的质量比。例如,就其它单体(E)为乙烯胺盐酸盐而言,改为计算其相应的未中和胺的质量比(质量%),即乙烯胺的质量比。

不计算抗衡阴离子的质量,计算包含季铵化氨基的单体与衍生自这些的结构单元的质量比(质量%)。

就结构单元(e)为衍生自包含酸性基团的单体的结构单元而言,通过将所述结构单元作为其对应的酸来处理,计算所述结构单元与衍生自所有单体的所有结构单元的质量比(质量%)。同样通过将所述单体作为其对应的酸来处理,计算包含酸性基团的单体与所有单体的质量比(质量%)。

本发明衣物洗涤剂或清洁组合物包含含羧基基团的聚合物,其中所述聚合物包含上文所限定特定含量的结构单元(a)、(b)和(c),并且任选包含上文所限定特定含量的一种或多种结构单元(e)。这些结构单元可以嵌段或无规方式排列。

分子量是调节聚合物确认和在具体污垢表面上吸附行为的最重要因素之一。通常,增加分子量,尤其是高于60,000,将趋于增加聚合物/污垢复合物和/或聚合物/Ca

在这种情况下,本发明人出乎意料地认识到,在一定范围内增加含羧基基团的聚合物的分子量,不会不利地影响所述聚合物的残留物沉积特性。另外,本发明人发现,与具有较低分子量范围的类似聚丙烯酸酯聚合物相比,含羧基基团的聚合物的分子量增加,致使污垢分散性改善,并且当配制于衣物洗涤剂或清洁组合物中时,递送增强的白度保持性。

不受理论的束缚,预计与高度水溶性的高分子量含羧基基团的聚合物相比,高度水溶性的低分子量含羧基基团的聚合物在污垢-聚合物表面界面处具有低交互作用能和不佳的吸附。此外,有效吸附并且固定于污垢表面上的高分子量含羧基基团的聚合物在静电和空间上稳定污垢/洗涤剂残留物。污垢被稳定于洗涤溶液中时,干净织物上的再沉积被阻止。

虽然含羧基基团的聚合物具有约20,000至约60,000的重均分子量范围,但是在该范围内分子量没有特别的限制,并且可考虑期望的本发明衣物洗涤剂或清洁组合物清洁性能如具有改善的抗污垢再沉积性、粘土悬浮性、白度保持性和/或去污效果,适当确定适宜的分子量。

如果重均分子量在该范围内,则当所述聚合物配制于衣物洗涤剂或清洁组合物中时,抗污垢再沉积能力得到改善,并且白度保持性得到增强。重均分子量优选为约30,000至约50,000,更优选约33,000至约42,000,甚至更优选约35,000至约40,000,并且最优选约36,000至约39,000。

另外,本发明人已发现,具有过高重均分子量(即>60,000)的含羧基基团的聚合物趋于具有过高的粘度,从而在许多制造条件下将难以处理。然而,本发明人已发现,由于具有过低的重均分子量(即<19,000),包含那些含羧基基团的聚合物的衣物洗涤剂或清洁组合物不提供充分的,优选增强/改善的,抗污垢再沉积和白度保持有益效果。

根据测试方法部分的测定法中所述的方法和条件,来确定本文含羧基基团的聚合物的重均分子量。

含羧基基团的聚合物和包含本发明聚合物的衣物洗涤剂或清洁组合物具有改善的抗污垢再沉积能力,并且优选具有约37.0%至约46.0%,优选约37.5%至约45.0%,并且更优选约37.5%至约39.0%的抗污垢再沉积率。抗污垢再沉积率可由本文所述抗污垢再沉积能力测试中所述的方法测量。

另外,含羧基基团的聚合物和包含本发明聚合物的衣物洗涤剂或清洁组合物具有改善的白度保持性能,如根据本文所述白度保持性测定,由2.0或更大,优选3.0或更大,更优选4.0或更大,并且甚至更优选5.0或更大的白度指数量度所示。

另选地,含羧基基团的聚合物和包含本发明聚合物的衣物洗涤剂或清洁组合物具有至少6%白度保持功效(WME),优选至少8%WME,更优选至少10%WME,甚至更优选12%WME,并且最优选至少20%WME,其中%WME如本文所述定义。

给定增强的抗污垢再沉积能力,含羧基基团的聚合物和包含本发明聚合物的衣物洗涤剂或清洁组合物在用于洗涤溶液中时可递送充分的白度保持性能,所述洗涤溶液包含浓度小于约40ppm,优选小于约30ppm,更优选小于约20ppm,并且甚至更优选小于约10ppm的含羧基基团的聚合物。

本发明含羧基基团的聚合物可通过共聚单体材料制得,所述单体材料基本上包括特定量的由式(4)表示的含醚键单体(A),由式(5)表示的含磺酸基团的单体(B),和由式(7)表示的丙烯酸基单体(C),并且任选包括特定量的一种或多种其它单体(E)。

在制备本发明含羧基基团的聚合物的方法中,聚合反应中所用相应单体的量具体如下:以100质量%的所有单体(单体(A)、(B)、(C)和(E))计,单体(A)的量为约0.5质量%至约15质量%,单体(B)的量为约0.5质量%至30质量%,并且单体(C)的量为约55质量%至约99质量%。

使用量小于约0.5质量%的单体(A),可导致对疏水性污垢的吸附性下降,从而可导致抗污垢再沉积能力、白度保持性(尤其是经历多循环洗涤)、和对疏水性污垢的去污性下降。使用量小于约0.5质量%的单体(B)可导致对亲水性污垢的抗污垢再沉积能力不佳,造成洗涤过的表面上的灰色沉积物增加。使用量小于约55质量%的单体(C)可导致抗污垢再沉积能力和对亲水性污垢的去污性下降。

单体(A)、(B)和(C)的量优选分别为约1质量%至约9质量%,约1质量%至约23质量%,和约68质量%至约98质量%,更优选分别为约2质量%至约8质量%,约3质量%至约22质量%,和约70质量%至约95质量%,并且还更优选分别为约3质量%至约7质量%,约5质量%至约21质量%,和约72质量%至约92质量%。

此外,以100质量%的所有单体(单体(A)、(B)、(C)和(E))计,一种或多种单体(E)的用量可为约0质量%至约34质量%。所述量更优选为约0质量%至约10质量%,还更优选约0质量%至约5质量%,并且尤其优选0质量%。

获得本发明含羧基基团的聚合物的聚合方法没有特别的限制,并且可使用常见聚合方法或其改进方法。聚合反应方法的示例包括自由基聚合。其具体示例包括水包油乳液聚合、油包水乳液聚合、悬浮聚合、分散体聚合、沉淀聚合、溶液聚合、水溶液聚合和本体聚合。在这些聚合方法中,优选溶液聚合,因为它是高度安全的方法,并且提供生产(聚合)成本节省。

就溶液聚合而言,单体在溶剂中聚合。所述溶剂可为由有机溶剂组成的溶剂,但是优选为含水溶剂。所述溶剂优选包含以所述溶剂总量(100质量%)计至少50质量%的水,并且水量更优选为至少80质量%。具体地,优选100质量%的水。可单独使用或与水组合使用的有机溶剂的示例包括含水有机溶剂如低级醇(例如乙醇、异丙醇)、酰胺(例如N,N-二甲基甲酰胺)、醚(例如乙醚、二氧杂环己烷)、乙二醇、甘油和聚乙二醇。

可单独使用仅一种溶剂,或可组合使用两种或多种溶剂。溶剂的量优选为每100质量份所有单体(单体(A)、(B)、(C)和(E))40至300质量份,更优选45至200质量份,并且还更优选50至150质量份。使用量小于40质量份每100质量份所有单体的溶剂,可导致生成具有高分子量的聚合物。使用量大于300质量份每100质量份所有单体的溶剂,可获得低浓度的所得聚合物,从而在一些情况下可能需要移除溶剂的步骤。

在聚合初始阶段,在反应容器中加入一部分或所有的溶剂,并且可在聚合反应期间向反应体系中加入剩余部分的溶剂(例如滴加)。另选地,可将单体和试剂如聚合引发剂溶于溶剂中,并且可将包含这些组分的溶液加入(例如滴加)到反应体系中。

经由溶液聚合的反应没有特别的限制,并且可以常见方式进行。所述反应通常通过例如在反应体系中加入溶剂,并且滴加单体和聚合引发剂(下文还称为“引发剂”)来进行。在这种情况下,所滴加的每种溶液的浓度没有特别的限制,并且可适当确定。

例如,就将单体和引发剂滴加到反应体系内的溶剂组中而言,可将单体(A)、单体(B)、单体(C)、一种或多种单体(E)(如果需要)、引发剂、和其它添加剂(如果需要)分别溶于溶剂中,或可按原样使用它们而不溶于溶剂中,并且聚合反应可通过在聚合期间以适当的方式将溶液加入(滴加)到反应体系中来进行。在这种情况下,可在聚合开始前,将一部分或所有单体(A)加入反应体系中。

亚硫酸氢盐和/或能够生成亚硫酸氢盐的化合物优选用作制备方法中的一种或多种链转移剂。在这种情况下,除了亚硫酸氢盐和/或能够生成亚硫酸氢盐的化合物以外,还优选使用聚合引发剂。另外,可组合使用重金属离子,作为如下所述的反应促进剂。

如果使用亚硫酸氢盐和/或能够生成亚硫酸氢盐的化合物作为一种或多种链转移剂,则所得聚合物在其主链的一端或两端处用磺酸(盐)基团封端。

能够生成亚硫酸氢盐的化合物的示例包括焦亚硫酸(盐)、连二亚硫酸(盐)和亚硫酸(盐)。尤其优选焦亚硫酸(盐)。

所述盐优选为与金属原子、铵和有机胺的盐。金属原子的示例包括一价碱金属原子如锂、钠和钾;二价碱土金属原子如钙和镁;以及三价金属原子如铝和铁。

有机胺的示例包括链烷醇胺如单乙醇胺、二乙醇胺和三乙醇胺;和三乙胺。

在亚硫酸氢盐和能够生成亚硫酸氢盐的化合物中,优选亚硫酸氢盐。

亚硫酸氢盐的示例包括亚硫酸氢钠、亚硫酸氢钾和亚硫酸氢铵。尤其更优选亚硫酸氢钠。

能够生成亚硫酸氢盐的化合物的具体示例包括焦亚硫酸钠和焦亚硫酸钾;连二亚硫酸钠和连二亚硫酸钾;以及亚硫酸钠、亚硫酸钾和亚硫酸铵钠。尤其更优选焦亚硫酸钠。

可单独使用这些亚硫酸氢盐和能够生成亚硫酸氢盐的化合物中的任一种,或可组合使用这些中的两种或多种。

除了亚硫酸氢盐和/或能够生成亚硫酸氢盐的化合物,还可使用以下化合物中的任一种,作为链转移剂。此类链转移剂的示例包括硫醇基链转移剂如巯基乙醇、巯基乙酸、2-巯基丙酸、3-巯基丙酸、3-巯基丙酸辛酯、2-巯基乙磺酸、和正-十二硫醇;卤化物如四氯化碳、二氯甲烷、溴仿和三氯溴乙烷;仲醇如异丙醇和甘油;以及低价氧化物如亚磷酸、次磷酸、以及这些的盐(例如次磷酸钠、次磷酸钾)。可单独使用这些链转移剂中的任一种,或可组合使用这些中的两种或多种。

本文所用术语“重金属离子”旨在包括具有不小于4g/cm

重金属离子的离子价没有具体限制。例如,当使用铁作为重金属时,反应促进剂可包含Fe

这些重金属离子可以任何形式使用,前提条件是它们以离子形式存在。就可操纵性而言,这些重金属离子优选以溶液形式使用,所述溶液形式通过溶解重金属化合物来获得。重金属化合物为任何化合物,前提条件是它们各自包含将在聚合引发剂中被捕获的所期望的重金属。可根据组合所用的聚合引发剂,选择适当的重金属。

当使用铁离子作为重金属离子时,重金属化合物的优选示例包括硫酸亚铁铵(Fe(NH

重金属离子可以任何方式加入。优选地,所有的重金属离子在单体加料完成后加入。更优选地,在反应开始时,一次性加入所有的重金属离子。

根据聚合反应完成时聚合反应溶液的总量,重金属离子的量优选为0.1至10ppm。如果重金属离子的量小于0.1ppm,则重金属离子的功效可能未充分提供。如果重金属离子的量大于10ppm,则所得聚合物的色调可能变差。此外,用过量重金属离子制得的聚合物在用作洗涤剂助剂时,可能造成有色污垢。

术语“聚合反应完成时”是指聚合反应溶液中的聚合反应基本上结束时使得提供所期望的聚合物的时刻。例如,就聚合反应溶液中制得的聚合物被酸组分中和而言,根据中和后聚合反应溶液的总量,来确定重金属离子的量。就包含两种或多种重金属离子而言,重金属离子的总量在上述范围内。

在制备方法中,除了上述化合物以外,聚合反应时还可将用于分解聚合引发剂以及还原化合物的其它化合物如催化剂加入反应体系中。

用于分解聚合引发剂的催化剂的示例包括金属卤化物如氯化锂和溴化锂;金属氧化物如氧化钛和二氧化硅;无机酸如盐酸、氢溴酸、高氯酸、硫酸和硝酸的金属盐;羧酸如甲酸、乙酸、丙酸、丁酸、异丁酸和苯甲酸、以及它们的酯和金属盐;以及杂环胺如吡啶、吲哚、咪唑和咔唑、以及它们的衍生物。可单独使用这些分解催化剂中的任一种,或可组合使用这些中的两种或多种。

还原化合物的示例包括有机金属化合物如二茂铁;能够产生金属离子(例如铁、铜、镍、钴、锰离子)的无机化合物,如环烷酸铁、环烷酸铜、环烷酸镍、环烷酸钴和环烷酸锰;无机化合物如三氟化硼的醚加合物、高锰酸钾和高氯酸;含硫化合物如二氧化硫、硫酸酯、硫代硫酸盐、次硫酸盐、苯亚磺酸及其取代的化合物、以及环状亚磺酸的类似物如对甲基苯亚磺酸;含氮化合物如肼、β-羟基乙肼和羟胺;醛如甲醛、丙醛、正丁醛、异丁醛和异戊醛;和抗坏血酸。可单独使用这些还原化合物中的任一种,或可组合使用这些中的两种或多种。

链转移剂、聚合引发剂和反应促进剂的组合没有特别的限制,并且它们中的每一种可适当选自上文示例。可不使用聚合引发剂或反应促进剂。链转移剂、聚合引发剂和反应促进剂(以此顺序书写)的组合的优选示例包括亚硫酸氢钠/过氧化氢/无、亚硫酸氢钠/过硫酸钠/无、亚硫酸氢钠/无/Fe(离子)、亚硫酸氢钠/过氧化氢/Fe(离子)、亚硫酸氢钠/过硫酸钠/Fe(离子)、和亚硫酸氢钠/过硫酸钠和过氧化氢/Fe(离子)。更优选亚硫酸氢钠/过硫酸钠/无与亚硫酸氢钠/过硫酸钠/Fe(离子)组合,并且还更优选亚硫酸氢钠/过硫酸钠/Fe(离子)组合。此处,“无”是指没有东西用作对应的试剂。

就使用过氧化氢作为聚合引发剂而言,过氧化氢的量为每摩尔所有单体1.0g至10.0g,并且更优选2.0g至8.0g。如果过氧化氢的量小于1.0g,则所得聚合物趋于具有高重均分子量。另一方面,加入大于10.0g的过氧化氢可能不产生与所加入量成比例的效应,并且造成不利如剩下大量过氧化氢未反应。

当使用过硫酸盐作为聚合引发剂时,过硫酸盐的量优选为每摩尔所有单体1.0g至5.0g,并且更优选2.0g至4.0g。如果过硫酸盐的量小于1.0g,则所得聚合物趋于具有高分子量。另一方面,加入大于5.0g的过硫酸盐可能不产生与所加入量成比例的效应,并且造成不利如所得聚合物纯度低。

就组合使用过氧化氢和过硫酸盐作为聚合引发剂而言,过硫酸盐与过氧化氢的质量比优选为0.1至5.0,并且更优选0.2至2.0。如果过硫酸盐质量比小于0.1g,则所得共聚物趋于具有高分子量。另一方面,加入质量比大于5.0的过硫酸盐可能不产生与所加入量成比例的分子量的下降效应,从而聚合反应体系中的过硫酸盐可能白白浪费。

就加入过氧化氢而言,优选以不小于预先确定所需量85质量%的量,几乎连续滴加过氧化氢。所述量更优选不小于90质量%,并且还更优选100质量%(即优选滴加所有过氧化氢)。就连续滴加过氧化氢而言,可改变滴加速率。

当在下述适宜反应条件(例如温度、压力、pH)下实施反应时,优选在开始滴加单体(不是反应开始时加入的单体)一段时间后,开始滴加过氧化氢。具体地,优选在开始滴加单体(C)不小于一分钟后,更优选在开始不小于三分钟后,还更优选在开始不小于五分钟后,并且尤其优选在开始不小于十分钟后,开始滴加过氧化氢。开始滴加过氧化氢前的时间段使得初始阶段的聚合反应能够平稳引发,这继而获得窄分子量分布。开始滴加过氧化氢前的时间段优选不长于开始滴加单体60分钟后,更优选不长于30分钟。

然而,滴加过氧化氢可与滴加单体同时开始,或可将一部分过氧化氢加入到反应体系中,然后开始滴加单体。就预先将一部分过氧化氢加入到反应体系中而言,所述量优选不超过预先确定所需量的10质量%,更优选不超过7质量%,还更优选不超过5质量%,并且尤其更优选不超过3质量%。

例如,就过氧化氢与过硫酸盐一起使用而言,可通过加入量大于开始滴加单体前预先确定所需量的10质量%的过氧化氢,聚合反应因为相对于过硫酸盐的过氧化氢浓度高而终止。如果在开始滴加单体60分钟后加入过氧化氢,则反应如由过氧化氢引起的链转移反应可能不开始。因此,聚合初始阶段生成的聚合物可具有高分子量。

优选地,当反应在下述适宜反应条件(例如温度、压力、pH)下进行时,与单体滴加完成同时完成过氧化氢的滴加。过氧化氢加入完成更优选比单体滴加完成提前不小于10分钟,还更优选比单体滴加完成提前不小于30分钟。即使过氧化氢滴加完成落后于单体滴加完成,聚合体系也没有任何不利地影响。然而,在聚合结束时,一部分加入的过氧化氢保持未被分解。未反应的过氧化氢不产生功效,并且是无效使用。另外,如果剩余大量过氧化氢,则剩余的过氧化氢不利地影响所得聚合物的热稳定性。

就使用过硫酸盐而言,加入过硫酸盐的方法没有特别的限制。然而,基于其分解能力等的考虑,优选几乎连续滴加预先确定所需量的至少50质量%的过硫酸盐。所述量更优选至少80质量%,并且还更优选100质量%(即优选滴加所有过硫酸盐)。就连续滴加过硫酸盐而言,可改变滴加速率。

滴加时间也没有特别的限制。由于当反应在下述适宜反应条件(例如温度、压力、pH)下进行时,过硫酸盐是将在相对短时间内分解的引发剂,因此优选连续滴加过硫酸盐,直至单体滴加完成。更优选在单体滴加完成后30分钟内完成过硫酸盐滴加,并且尤其优选在单体滴加完成后5至20分钟内完成所述加料。通过此方法,可显著降低所得聚合物溶液中残余单体的量。

即使引发剂滴加完成先于单体滴加完成,聚合反应也没有任何不利影响。可根据所得聚合物溶液中残余单体的量,来确定引发剂滴加完成的时间。

聚合引发剂的滴加开始时间没有特别的限制,并且适当确定。例如,引发剂的滴加可在单体滴加之前开始。当组合使用两种或多种引发剂时,可在引发剂之一滴加开始后一段时间或该引发剂滴加完成后一段时间,开始滴加其它一种或多种引发剂。在每种情况下,可根据一种或多种引发剂的分解速度和单体的反应性,来适当确定一种或多种引发剂的滴加开始时间。

就滴加聚合引发剂而言,引发剂溶液的浓度没有特别的限制,并且优选为5%至60质量%,并且更优选10%至50质量%。在聚合反应中,当引发剂浓度小于5质量%时,引发剂溶液包含高浓度的溶剂,致使单体浓度低。在这种情况下,单体聚合性可能明显低下,并且相当大部分的单体可保留于所得聚合物溶液中。就成本而言,由于运输效率和产量低,此类浓度是不利的。就安全性和滴加时可操纵性而言,大于60质量%的浓度是不利的。

链转移剂的量没有特别的限制,前提条件是确定所述量,使得单体(A)、(B)、(C)和(E)能够充分聚合。每摩尔所有单体(单体(A)、(B)、(C)和(E)),链转移剂的量优选为1g至20g,并且更优选2g至15g。如果链转移剂的量小于1g,则所得聚合物的分子量可能无法控制。另一方面,使用大于20g的链转移剂可造成大量杂质,从而造成所得聚合物纯度低。尤其在使用大于20g的亚硫酸氢盐时,反应体系中过量的亚硫酸氢盐分解,这可不利地导致二氧化硫气体生成。此外,就成本而言,使用大于20g的链转移剂可能是不利的。

引发剂与链转移剂的优选组合为过硫酸盐中的一种或多种和亚硫酸氢盐中的一种或多种。

在这种情况下,一种或多种过硫酸盐与一种或多种亚硫酸氢盐之间的共混比率没有特别的限制。优选地,相对于1质量份的一种或多种过硫酸盐,使用0.5至5质量份的一种或多种亚硫酸氢盐。相对于1质量份的一种或多种过硫酸盐,一种或多种亚硫酸氢盐的量的下限更优选为1质量份,并且还更优选为2质量份。相对于1质量份的一种或多种过硫酸盐,一种或多种亚硫酸氢盐的量的上限更优选为4质量份,并且还更优选为3质量份。如果相对于1质量份的一种或多种过硫酸盐,使用小于0.5质量份的一种或多种亚硫酸氢盐,则制备较低分子量聚合物所需的总引发剂量可能增加。另一方面,使用大于5质量份的一种或多种亚硫酸氢盐可能增加副反应,从而增加副反应生成的杂质。

链转移剂、引发剂、和反应促进剂的总量优选为2g至20g每摩尔的所有单体(A)、(B)、(C)和(E)。如果这些试剂的用量在该范围内,则可有效制得本发明含羧基基团的聚合物,并且可将所述聚合物的分子量分布控制在所期望的范围内。它们的总量更优选为4g至18g,并且还更优选6g至15g。

在制备方法中,可通过连续加入如滴加和分批加入,将单体、聚合引发剂和链转移剂加入反应容器中。可将它们中的每一种单独加入反应容器中,或可将它们预先与其它材料混合或混合于溶剂等中。

具体地,可通过方法加入这些材料,如包括将所有单体加入到反应容器中,并且将聚合引发剂加入到反应容器中以使单体共聚的方法;包括将单体的一部分加入到反应容器中,以及将聚合引发剂和剩余单体连续或分批(优选连续)加入到反应容器中以使单体共聚的方法;以及包括将聚合溶剂加入到反应容器中,并且加入所有单体和聚合引发剂的方法。在这些方法中,优选包括将聚合引发剂和单体连续滴加到反应容器中以使单体共聚的方法,因为这提供具有窄(即尖锐)分子量分布的聚合物,并且当将聚合物配制于产品中时,改善污垢分散性和抗污垢再沉积能力,从而增强白度保持性。聚合可分批聚合或连续聚合。

整个聚合反应期间,聚合温度不必保持基本上恒定。例如,聚合开始时的温度可设为室温,并且以适当的升温速率或在适当的升温时间内升至目标温度,然后保持在目标温度下。另选地,可根据单体、引发剂等的滴加方法,在聚合反应期间的一段时间内改变温度(即升温或降温)。

本文所用的术语“聚合温度”是指聚合反应期间反应溶液的温度。测量聚合温度的方法和控制聚合温度的装置可适当地选自任何方法和控制装置。例如,可用常用装置测量聚合温度。

在制备方法中,聚合期间的压力没有特别的限制,并且可适当确定。例如,所述压力可为环境压力(例如大气压)、减压和增压中的任一种。反应体系中的气氛可为空气气氛或惰性气氛。为了在反应体系中产生惰性气氛,在例如聚合开始前用惰性气体如氮气替换体系中的空气。在该气氛中,反应体系中的大气气体(如氧气)溶于液相中,并且充当聚合抑制剂。

在制备方法中,单体、聚合引发剂和链转移剂加料完成时反应溶液(聚合物溶液)的固含量优选不小于35质量%。就固含量小于35质量%而言,所得聚合物的产量可能没有显著改善。所述固含量更优选为40质量%至70质量%,并且还更优选45至65质量%。当单体、聚合引发剂和链转移剂加料完成时固含量不小于35质量%时,则聚合可在高浓度反应溶液中一步进行。即聚合物可有效产生。在这种情况下,可省略步骤如浓缩步骤,这继而致使聚合物产量得到显著改善,并且抑制生产成本的增加。

可通过在滴加完成后对一部分反应溶液进行取样,并且用热空气烘干机在130℃下处理一小时后对非挥发性物质进行定量,来计算固含量。

在制备方法中,可进行熟化步骤以改善所有原料加入后单体等的聚合速率。熟化时间优选为1至120分钟,更优选5至60分钟,并且还更优选10至30分钟。小于一分钟的熟化是不充分的,使得可能剩余一部分单体。因此,衍生自剩余单体的杂质可能不利于产品的性能。熟化超过120分钟,可能获得有色的聚合物溶液。

在制备方法中,聚合时间没有特别的限制,并且优选为30至420分钟,更优选45至390分钟,还更优选60至360分钟,并且还更优选90至300分钟。本文所用的术语“聚合时间”是指其中添加单体的时间,即从添加单体开始至结束的时间。

含羧基基团的聚合物和包含本发明聚合物的组合物可用作凝结剂、印刷墨、粘合剂、污垢控制(即改性)剂、防火剂、皮肤护理剂、毛发护理剂、用于洗发剂、发胶、皂和化妆品的添加剂、阴离子交换树脂、染料媒染剂和纤维与胶片的辅剂、用于造纸的颜料分散剂、纸材增强剂、乳化剂、防腐剂、纺织品和纸材的软化剂、润滑剂的添加剂、水处理剂、纤维处理剂、分散剂、片状沉淀控制剂(片状沉淀抑制剂)、水垢控制剂(即水垢抑制剂)、金属离子粘合剂、粘度改进剂、任何类型的粘合剂、乳化剂等。

在一个优选的改型中,所述含羧基基团的聚合物组合物包含约40%至约60质量%的含羧基基团的聚合物和约38.5%至约59.99质量%的水。

含羧基基团的聚合物和包含本发明聚合物的组合物可用于水处理剂中。在这些水处理剂中,如果需要,可加入其它添加剂如多磷酸盐、膦酸盐、抗腐蚀剂、杀粘菌剂、和螯合剂。

此类水处理剂对于冷却水循环体系、锅炉水循环体系、海水淡水化装置、纸浆蒸解釜、黑液浓缩釜等中的防垢是有用的。此外,可包含不影响该组合物性能或功效的范围内的任何适宜的水溶性聚合物。

含羧基基团的聚合物和包含本发明聚合物的组合物可用于纤维处理剂中。除了含羧基基团的聚合物或包含本发明聚合物的组合物以外,此类纤维处理剂还包含选自染色剂、过氧化物和表面活性剂中的至少一种。

在这些纤维处理剂中,本发明含羧基基团的聚合物优选占总量的约1质量%至约100质量%,并且更优选约5质量%至约100质量%。此外,可包含不影响该组合物性能或功效的范围内的任何适宜的水溶性聚合物。

这些纤维处理剂中组分的量的示例描述于下文中。纤维处理剂可用于纤维处理中的擦洗、染色、漂白以及浸泡步骤中。染色剂、过氧化物和表面活性剂的示例包括常用于纤维处理剂中的那些。

就本发明含羧基基团的聚合物组合物与选自染色剂、过氧化物和表面活性剂中至少一种之间的共混比(以固体含量计)而言,例如为改善纤维的白度、颜色均匀度、和染色牢固度,优选每质量份本发明组合物包含0.1至100质量份含量的选自染色剂、过氧化物和表面活性剂中至少一种的组合物作为纤维处理剂。

此类纤维处理剂可用于任何适宜的纤维,包括纤维素纤维如棉和大麻、合成纤维如尼龙和聚酯、动物纤维如羊毛和丝线、半合成纤维如人造丝、和纺织品、以及这些的混合产品。

就用于擦洗步骤中的纤维处理剂而言,优选将碱性试剂和表面活性剂与本发明聚合物一起使用。就用于漂白步骤中的纤维处理剂而言,优选将过氧化物和充当碱性漂白剂分解抑制剂的硅酸基试剂(例如硅酸钠)与本发明组合物一起使用。

含羧基基团的聚合物和包含本发明聚合物的组合物可用于无机颜料分散剂中。在这些无机颜料分散剂中,如果需要,可加入其它添加剂如缩聚磷酸及其盐、膦酸及其盐、和聚乙烯醇。

在这些无机颜料分散剂中,本发明含羧基基团的聚合物优选占总量的约5质量%至约100质量%。此外,可包含不影响该组合物性能或功效的范围内的任何适宜的水溶性聚合物。

这些无机颜料分散剂在作为用于供纸张涂层用的重质或轻质碳酸钙和粘土的无机颜料分散剂时,表现出良好的性能。例如,通过将少量此类无机颜料分散剂加入到无机颜料中,并且将它们分散于水中,能够制得高度浓缩的无机颜料浆液如高度浓缩的碳酸钙浆液,其具有低粘度、高流动性和这些性质的优异时间稳定性。

当此类无机颜料分散剂用作无机颜料的分散剂时,每100质量份的颜料,无机颜料分散剂的量优选为0.05至2.0质量份。使用该范围内的量的无机颜料分散剂,提供与添加量成比例的充分分散效果,并且就成本而言是有利的。

含羧基基团的聚合物和包含本发明聚合物的组合物也可用作洗涤剂助剂。可将这些洗涤剂助剂加入洗涤剂中以用于多种用途,如用于衣物、餐具、清洁、毛发、身体、刷牙和车辆的洗涤剂。

在一个优选的实施例中,可将含羧基基团的聚合物加入到本发明的衣物洗涤剂或清洁组合物中。衣物洗涤剂或清洁组合物中含羧基基团的聚合物的含量没有特别的限制,但还可包含不是含羧基基团的聚合物和亚硫酸氢盐加合物的一种或多种组分。其它组分的示例包括但不特别限于残余的聚合引发剂、残余的单体、聚合反应的副产物、和水。

从显现改善的抗污垢再沉积和白度保持性能角度上看,以100质量%的含羧基基团的聚合物与亚硫酸氢盐和丙烯酸基单体(C)的加合物的总含量计,亚硫酸氢盐与丙烯酸基单体(C)的加合物的含量优选为约0.01质量%至约1.5质量%。含量在上述范围内的亚硫酸氢盐加合物改善对污垢的去垢性。所述含量优选为约0.02质量%至约1.0质量%,并且更优选约0.03质量%至约0.8质量%。

所述聚合物中亚硫酸氢盐与丙烯酸基单体(C)的加合物(下文还称为“亚硫酸氢盐加合物”)是衍生自丙烯酸基单体(C)的杂质,所述丙烯酸基单体保持未聚合,但上述亚硫酸氢盐和/或能够产生亚硫酸氢盐作为链转移剂的化合物与其加成。其具体示例包括3-磺基丙酸(盐)等。

虽然衣物洗涤剂或清洁组合物中聚合物的含量没有特别的限制,但是就改善抗污垢再沉积能力和白度保持性而言,含羧基基团的聚合物的含量以100质量%的总衣物洗涤剂或清洁组合物计为约1质量%至约99.99质量%。所述聚合物的含量优选为约0.1%至约20%,或约0.2%至约18%,或约0.3%至约12%,或约0.4%至约5%的含羧基基团的聚合物。

衣物洗涤剂和包含所述聚合物的清洁组合物

本发明的衣物洗涤剂或清洁组合物包含含羧基基团的聚合物和任选的其它助剂成分。所述衣物洗涤剂或清洁组合物可为任何形式,即液体形式;固体形式如粉末、颗粒、附聚物、糊剂、片剂、小袋、条块、凝胶;乳液形式;以双隔室或多隔室容器或小袋形式递送的类型形式;喷剂或泡沫洗涤剂形式;预润湿的擦拭物形式(即清洁组合物与非织造材料的组合,如Mackey等人在美国专利6,121,165中所述);消费者用水活化的干燥擦拭物形式(即清洁组合物与非织造材料的组合,如Fowler等人在美国专利5,980,931中所述);以及其它均相或多相消费清洁产品形式。

在上文发明内容中所示的本发明的多个方面中,优选某些实施例。

在本发明的一个实施例中的是如发明内容中所示的衣物洗涤剂或清洁组合物,所述组合物包含含羧基基团的聚合物,其中所述聚合物包含:

i.由式(1)表示的结构单元(a),其中R

ii.由式(5)表示的结构单元(b):

其中R

iii.由式(8)表示的结构单元(c):

其中R

该实施例的一个方面为衣物洗涤剂或清洁组合物,其中所述含羧基基团的聚合物包含结构单元(b),其选自包含以下各项的组:乙烯基磺酸、苯乙烯磺酸、(甲基)丙烯磺酸、3-(甲基)烯丙氧基-2-羟基丙磺酸、3-(甲基)烯丙氧基-1-羟基丙磺酸、2-(甲基)烯丙氧基乙烯磺酸、和2-丙烯酰胺-2-甲基丙磺酸,其中优选地结构单元(b)为3-(甲基)烯丙氧基-2-羟基丙磺酸。

本发明另一个实施例是如发明内容中所述的衣物洗涤剂或清洁组合物,其中含羧基基团的聚合物包含:

i.优选约1至约9质量%,更优选约2质量%至约8质量%,并且甚至更优选约3质量%至约7质量%的结构单元(a);

ii.优选约1至约23质量%,更优选约3至约22质量%,并且甚至更优选约5至约21质量%的结构单元(b);和

iii.优选约68质量%至约98质量%,更优选约70质量%至约95质量%,并且甚至更优选约72质量%至约92质量%的结构单元(c)。

该实施例的一个方面为衣物洗涤剂或清洁组合物,其中所述含羧基基团的聚合物包含:

i.甚至更优选约3质量%至约7质量%的结构单元(a);

ii.甚至更优选约5质量%至约21质量%的结构单元(b);和

iii.甚至更优选约72质量%至约92质量%的结构单元(c)。

在另一个实施例中,包含含羧基基团的聚合物的本发明衣物洗涤剂或清洁组合物在用于含水环境中时具有高性能。此外,含羧基基团的聚合物具有改善的高耐硬水性、抗污垢再沉积能力、粘土分散性、去污性、以及与表面活性剂的交互作用,从而在用于本发明衣物洗涤剂或清洁组合物中时表现出更好的性能。

在另一个实施例中,所述衣物洗涤剂或清洁组合物为液体或固体组合物。

在另一个实施例中,本发明的衣物洗涤剂包含颗粒或粉末形式的多用途或“重污型”洗涤剂,尤其是清洁洗涤剂以及清洁辅剂,如漂白添加剂、织物软化剂和织物处理液、或预处理或后处理类型。在一个方面,所述衣物洗涤剂为例如固体衣物洗涤剂组合物,并且优选为自由流动的颗粒状衣物洗涤剂组合物(即颗粒状洗涤剂产品)。在另一方面,所述衣物洗涤剂包括合成和皂基衣物洗涤条。

在另一个实施例中,本发明的衣物洗涤剂涉及凝胶洗涤剂组合物,所述组合物包含有机溶剂,所述有机溶剂选自低分子量脂族或芳族醇、低分子量烷撑二醇、低分子量烷撑二醇醚、低分子量酯、低分子量亚烷基胺、低分子量链烷醇胺、以及它们的混合物。

在另一个实施例中,本发明的清洁组合物为硬质表面清洁组合物,优选地,其中所述硬质表面清洁组合物浸渍非织造基底。如本文所用,“浸透”是指所述硬质表面清洁组合物被置于与非织造基底接触,使得所述硬质表面清洁组合物渗入所述非织造基底的至少一部分中。优选地,所述硬质表面清洁组合物使所述非织造基底饱和。

在另一个实施例中,所述清洁组合物还可用于汽车护理组合物中,用于清洁各种表面,诸如例如硬木、瓷砖、陶瓷、塑料、皮革、金属或玻璃。

在另一个实施例中,本发明的清洁组合物为餐具清洁组合物,如液体手洗餐具洗涤组合物、固体自动餐具洗涤组合物、液体自动餐具洗涤组合物、或小片/单位剂型的自动餐具洗涤组合物。

在另一个实施例中,本发明的清洁组合物为个人护理组合物或宠物护理组合物,例如洗发剂组合物、护发液、漱口水、义齿清洁剂、沐浴剂(例如沐浴凝胶和泡沫浴)、或液体或固体皂。

在另一个实施例中,本发明的清洁组合物为与游离硬度接触和/或需要耐硬度表面活性剂体系的组合物,例如包含金属清洁剂、油清洁剂、抗蚀剂或防变色助剂的组合物。

在另一个实施例中,本发明的清洁组合物为机动车护理组合物,例如汽车香波。

在另一个实施例中,本发明的清洁组合物为家庭护理组合物,如浴室清洁剂或地毯香波。

本发明的具体实施例更详细描述于下文实例部分中。

在一个实施例中,所有类型的清洁组合物均需要若干助剂。常见的清洁助剂包括助洗剂、酶、上文没有讨论的聚合物、漂白剂、漂白活化剂、催化物质等。本文其它的清洁助剂可包括增泡剂、抑泡剂(消泡剂)等、除上述那些以外的各种活性成分或专用物质如分散剂聚合物(例如,购自BASF Corp.或Rohm&Haas)、色斑剂、银器护理剂、防锈和/或防蚀剂、染料、填料、杀菌剂、碱度来源、水溶助长剂、抗氧化剂、酶稳定剂、前香料、香料、增溶剂、载体、加工助剂、颜料,并且对于液体制剂,包括溶剂、螯合剂、染料转移抑制剂、分散剂、增白剂、抑泡剂、染料、结构增弹剂、织物软化剂、抗磨蚀剂、水溶助长剂、加工助剂、以及其它织物护理剂、表面和皮肤护理剂。此类其它清洁助剂及用量的适宜示例可见于美国专利:5,576,282;6,306,812Bl和6,326,348B1中。

在另一个实施例中,通过将含羧基基团的聚合物与任选的干混成分和/或任选的液体喷雾成分混合,来制得颗粒状洗涤剂成品。通常配制颗粒状洗涤剂成品,以使得在含水清洁操作中使用期间,洗涤水将具有介于约6.5和约12之间,或介于约7.5和10.5之间的pH。将pH调节在可取使用程度的技术包括但不限于使用缓冲剂、碱、酸等,并且是本领域的技术人员所熟知的。样品制剂参见实例5。

通常,所述衣物洗涤剂为全配方衣物洗涤剂组合物,而不是其一部分,如仅形成衣物洗涤剂组合物一部分的喷雾干燥或附聚颗粒。然而,在本发明方法期间,还可使附加漂洗添加剂组合物(例如织物调理剂或增强剂)或主要的洗涤添加剂组合物(例如漂白添加剂)与所述衣物洗涤剂组合物组合使用,这是在本发明范围内的。然而,优选在本发明方法期间,无漂白添加剂组合物与所述衣物洗涤剂组合物组合使用。

通常,所述衣物洗涤剂组合物包含多个化学不同的颗粒,如喷雾干燥的基础洗涤剂颗粒和/或附聚的基础洗涤剂颗粒和/或挤出的基础洗涤剂颗粒与一种或更多种、通常两种或更多种、或三种或更多种、或四种或更多种、或五种或更多种、或六种或更多种、或甚至十种或更多种颗粒的组合,所述颗粒选自:表面活性剂颗粒,包括表面活性剂附聚物、表面活性剂挤出物、表面活性剂针状物、表面活性剂条粒、表面活性剂薄片;聚合物颗粒如纤维素聚合物颗粒、聚酯颗粒、聚胺颗粒、对苯二甲酸聚合物颗粒、聚乙二醇聚合物颗粒;助洗剂颗粒,如碳酸钠和硅酸钠共助洗剂颗粒、磷酸盐颗粒、沸石颗粒、硅酸盐颗粒、碳酸盐颗粒;填料颗粒如硫酸盐颗粒;染料转移抑制剂颗粒;染料固定剂颗粒;漂白剂颗粒,如过碳酸盐颗粒,特别是包被的过碳酸盐颗粒,如碳酸盐、硫酸盐、硅酸盐、硼硅酸盐、或它们的任何组合包被的过碳酸盐;过硼酸盐颗粒;漂白催化剂颗粒,如过渡金属漂白催化剂颗粒、或基于过氧亚胺正离子的漂白催化剂颗粒;预成形的过酸颗粒,特别是包被的预成形的过酸颗粒;和漂白活化剂的共漂白颗粒;过氧化氢源和任选的漂白催化剂;漂白活化剂颗粒如氧苯磺酸钠漂白活化剂颗粒和四乙酰基乙二胺漂白活化剂颗粒;螯合剂颗粒如螯合剂附聚物;调色染料颗粒;增白剂颗粒;酶颗粒如蛋白酶粒、脂肪酶粒、纤维素酶粒、淀粉酶粒、甘露聚糖酶粒、果胶酸裂合酶粒、木葡聚糖酶粒、漂白酶粒、角质酶粒和其中任何酶的共同造粒;粘土颗粒如蒙脱石颗粒或粘土与有机硅颗粒;絮凝剂颗粒如聚环氧乙烷颗粒;蜡颗粒如蜡质附聚物;香料颗粒如香料微胶囊,特别是基于三聚氰胺甲醛的香料微胶囊,淀粉包封的香料谐香剂颗粒,和前香料颗粒如席夫碱反应产物颗粒;美观颗粒如彩色条状或针状或薄片状颗粒,和皂环包括彩色皂环;以及它们的任何组合。

洗涤剂成分:所述组合物通常包含洗涤剂成分。适合的洗涤剂成分包括:去污表面活性剂,包括阴离子去污表面活性剂、非离子去污表面活性剂、阳离子去污表面活性剂、两性离子去污表面活性剂、两性去污表面活性剂、以及它们的任何组合。聚合物,包括羧酸盐聚合物、聚乙二醇聚合物、聚酯去垢性聚合物如对苯二甲酸酯聚合物、胺聚合物、纤维素聚合物、染料转移抑制剂聚合物、染料锁定聚合物如由咪唑和环氧氯丙烷任选以1:4:1比率缩合产生的缩合低聚物、己二胺衍生物聚合物、以及它们的任何组合;助洗剂,包括沸石、磷酸盐、柠檬酸盐、以及它们的任何组合;缓冲剂和碱度来源,包括碳酸盐和/或硅酸盐;填料,包括硫酸盐和生物填料物质;漂白剂,包括漂白活化剂、可用氧源、预成形的过酸、漂白催化剂、还原漂白剂,以及它们的任何组合;螯合剂;光漂白剂;调色剂;增白剂;酶,包括蛋白酶、淀粉酶、纤维素酶、脂肪酶、木葡聚糖酶、果胶酸裂合酶、甘露聚糖酶、漂白酶、角质酶、以及它们的任何组合;织物软化剂,包括粘土、有机硅、季铵盐织物软化剂、絮凝剂如聚环氧乙烷;香料,包括淀粉包封的香料谐香剂、香料微胶囊、载有香料的沸石、酮类香料原料和多胺的席夫碱反应产物、盛开的香料以及它们的任何组合;美观性,包括皂环、层状美观颗粒、明胶小珠、碳酸盐和/或硫酸盐斑点、有色粘土、以及它们的任何组合;以及它们的任何组合。

去污表面活性剂:所述组合物通常包含去污表面活性剂。适宜的去污表面活性剂包括阴离子去污表面活性剂、非离子去污表面活性剂、阳离子去污表面活性剂、两性离子清洁表面活性剂、两性去污表面活性剂、以及它们的任何组合。

阴离子去污表面活性剂:适宜的阴离子去污表面活性剂包括硫酸盐和磺酸盐去污表面活性剂。

优选地,阴离子去污表面活性剂的量按所述总组合物的重量计在5%至50%的范围内。更优选地,阴离子表面活性剂的量在约8重量%至约35重量%范围内。

适宜的磺酸盐去污表面活性剂包括烷基苯磺酸盐,如C

适宜的硫酸盐去污表面活性剂包括烷基硫酸盐如C

另一种适宜的硫酸盐去污表面活性剂是烷基烷氧基化硫酸盐,如烷基乙氧基化硫酸盐,或C

所述烷基硫酸盐、烷基烷氧基化硫酸盐和烷基苯磺酸盐可为直链或支链的,取代的或未取代的。

阴离子去污表面活性剂可为中链支化的阴离子去污表面活性剂,如中链支化的烷基硫酸盐和/或中链支化的烷基苯磺酸盐。中链支链通常为C

另一种适宜的阴离子去污表面活性剂为烷基乙氧基羧酸盐。

所述阴离子去污表面活性剂通常以它们的盐形式存在,通常与适宜的阳离子复合。适宜的抗衡离子包括Na

非离子去污表面活性剂:适宜的非离子去污表面活性剂选自:C

适宜的非离子去污表面活性剂为烷基多葡糖苷和/或烷基烷氧基化醇。

如果存在,则非离子去污表面活性剂的用量优选在约1重量%至约20重量%的范围内。

适宜的非离子去污表面活性剂包括烷基烷氧基化醇,如C

适宜的非离子去污表面活性剂包括具有式(I)的基于仲醇的去污表面活性剂:

其中R

其中R

其中R

其中EO/PO为烷氧基部分,其选自乙氧基、丙氧基、或它们的混合物,任选地所述EO/PO烷氧基部分为无规或嵌段构型;

其中n为平均烷氧基化度,并且在4至10的范围内。

其它适宜的非离子去污表面活性剂包括EO/PO嵌段共聚物表面活性剂,如购自BASF的

可使用的适宜非离子去污表面活性剂包括伯醇和仲醇乙氧基化物,尤其是用平均1至20摩尔环氧乙烷每摩尔醇乙氧基化的C

阳离子去污表面活性剂:适宜的阳离子去污表面活性剂包括烷基吡啶

适宜的阳离子去污表面活性剂为具有通式(II)的季铵化合物:

(II)

(R)(R

其中,R为直链或支链的、取代或未取代的C

两性离子和/或两性去污表面活性剂:适宜的两性离子和/或两性去污表面活性剂包括氧化胺,如十二烷基二甲基氧化胺、链烷醇胺磺酸甜菜碱、椰油酰胺基丙基甜菜碱,基于HN

螯合剂:适宜的螯合剂还可包括:二乙烯三胺五乙酸酯、二乙烯三胺五(甲基膦酸)、乙二胺-N'N'-二琥珀酸、乙二胺四乙酸酯、乙二胺四(亚甲基膦酸)、羟乙烷二(亚甲基膦酸)、以及它们的任何组合。适宜的螯合剂为乙二胺-N'N'-二琥珀酸(EDDS)和/或羟基乙烷二磷酸(HEDP)。所述清洁组合物可包含乙二胺-N'N'-二琥珀酸或其盐。乙二胺-N'N'-二琥珀酸可为S,S对映体形式。所述清洁组合物可包含4,5-二羟基间苯二磺酸二钠盐。适宜的螯合剂还可为钙晶体生长抑制剂。

聚合物:适宜的聚合物包括羧酸酯聚合物、聚乙二醇聚合物、聚酯去垢性聚合物如对苯二甲酸酯聚合物、胺聚合物、纤维素聚合物、染料转移抑制聚合物、染料固定聚合物如通过咪唑和表氯醇任选地以1:4:1比率缩合生成的缩合低聚物、六亚甲基二胺衍生物聚合物、以及它们的任何组合。

羧酸酯聚合物:适宜的羧酸酯聚合物包括马来酸酯/丙烯酸酯无规共聚物或聚丙烯酸酯均聚物。所述羧酸酯聚合物可为聚丙烯酸酯均聚物,其分子量为4,000Da至9,000Da,或6,000Da至9,000Da。其它适宜的羧酸酯聚合物为马来酸和丙烯酸的共聚物,并且其分子量可以在4,000Da至90,000Da的范围内。

聚合物:优选地,所述聚合物为聚乙二醇聚合物。适宜的聚乙二醇聚合物包括无规接枝共聚物,所述共聚物包含:(i)亲水性主链,所述亲水性主链包含聚乙二醇;和(ii)选自以下的一种或多种疏水性侧链:C

聚酯去垢性聚合物:适宜的聚酯去垢性聚合物具有由以下结构(III)、(IV)、或(V)之一定义的结构:

(III)-[(OCHR

(IV)-[(OCHR

(V)-[(OCHR

其中:

a、b和c为1至200;

d、e和f为1至50;

Ar为1,4-取代的亚苯基;

sAr为在5位被SO

Me为H、Na、Li、K、Mg/2、Ca/2、Al/3、铵、单烷基铵、二烷基铵、三烷基铵或四烷基铵,其中所述烷基基团为C

R

R

适宜的聚酯去垢性聚合物为具有上文结构(III)或(IV)的对苯二甲酸酯聚合物。

适宜的聚酯去垢性聚合物包括

其它适宜的去垢性聚合物可包括例如末端封端和非末端封端的磺化和未磺化的PET/POET聚合物,和油基乙二醇/聚乙烯醇接枝共聚物如

尤其优选的去垢性聚合物为PCT公开WO 95/32997A(Rhodia Chimie)中描述并且受权利要求书保护的非末端封端的磺化聚酯。

胺聚合物:适宜的胺聚合物包括任选地包含聚环氧乙烷和/或聚环氧丙烷嵌段的聚乙烯亚胺聚合物,如烷氧基化聚亚烷基亚胺。

纤维素聚合物:所述清洁组合物可包含纤维素聚合物,诸如选自烷基纤维素、烷基烷氧基烷基纤维素、羧烷基纤维素、烷基羧烷基纤维素、以及它们的任何组合的聚合物。适宜的纤维素聚合物选自羧甲基纤维素、甲基纤维素、甲基羟乙基纤维素、甲基羧甲基纤维素、以及它们的混合物。羧甲基纤维素可具有0.5至0.9的羧甲基取代度和100,000Da至300,000Da的分子量。另一种适宜的纤维素聚合物为疏水改性的羧甲基纤维素,如

其它合适的纤维素聚合物可具有0.01至0.99的取代度(DS)和一定的嵌段度(DB),使得DS+DB为至少1.00,或DB+2DS-DS2为至少1.20。取代的纤维素聚合物可具有至少0.55的取代度(DS)。取代的纤维素聚合物可具有至少0.35的嵌段度(DB)。取代的纤维素聚合物可具有1.05至2.00的DS+DB。适宜的取代的纤维素聚合物为羧甲基纤维素。

另一种适宜的纤维素聚合物为阳离子改性的羟乙基纤维素。无规接枝共聚物适宜的无规接枝共聚物通常包含:(i)50重量%至小于98重量%的结构单元,所述结构单元衍生自一种或多种包含羧基基团的单体;(ii)1重量%至小于49重量%的结构单元,所述结构单元衍生自一种或多种包含磺酸根部分的单体;和(iii)1重量%至49重量%的结构单元,所述结构单元衍生自一种或多种类型的单体,所述单体选自由式(VI)和(VII)表示的含醚键的单体:

其中在式(VI)中,R

在式(VII)中,R

染料转移抑制剂聚合物:适宜的染料转移抑制剂(DTI)聚合物包括聚乙烯吡咯烷酮(PVP)、乙烯基吡咯烷酮和咪唑啉共聚物(PVPVI)、聚乙烯N-氧化物(PVNO)、以及它们的任何混合物。

六亚甲基二胺衍生物聚合物:适宜的聚合物包括己二胺衍生物聚合物,通常具有式(VIII):

(VIII)

R

其中X

在另一方面,所述衣物洗涤剂包含柠檬酸盐。适宜的柠檬酸盐为柠檬酸钠。然而,也可将柠檬酸掺入到所述衣物洗涤剂中,其可在洗涤液体中形成柠檬酸盐。

在另一方面,所述衣物洗涤剂包含漂白剂。另选地,所述衣物洗涤剂可基本上不含漂白剂;基本上不含是指“非有意添加的”。适宜的漂白剂包括漂白活性化剂、可用氧源、预形成的过酸、漂白催化剂、还原漂白剂、以及它们的任何组合。如果存在,则漂白剂或其任何组分例如预成形的过酸可用例如脲或环糊精涂覆,如包封或包合。

在另一方面,所述衣物洗涤剂包含漂白活性剂。适宜的漂白活化剂包括:四乙酰基乙二胺(TAED);苯酚磺酸盐如壬酰基苯酚磺酸盐(NOBS)、丙烯酰胺壬酰基苯酚磺酸盐(NACA-OBS)、3,5,5-三甲基己酰苯酚磺酸盐(Iso-NOBS)、十二烷基苯酚磺酸盐(LOBS)、以及它们的任何混合物;己内酰胺;五乙酸酯葡萄糖(PAG);季铵腈;酰亚胺漂白活化剂,如N-壬酰基-N-甲基乙酰胺;以及它们的任何混合物。

在另一方面,所述衣物洗涤剂包含可用氧源。适宜的可用氧源(AvOx)是过氧化氢源,如过碳酸盐和/或过硼酸盐,如过碳酸钠。过氧源可被涂层成分如碳酸盐、硫酸盐、硅酸盐、硼硅酸盐、或它们的任何混合物(包括它们的混合盐)至少部分涂覆,或甚至完全涂覆。适宜的过碳酸盐可由流化床方法或由结晶方法制得。适宜的过硼酸盐包括过硼酸钠一水合物(PB1)、过硼酸钠四水合物(PB4)和被称为泡沫过硼酸钠的无水过硼酸钠。其它适宜的AvOx源包括过硫酸盐如过硫酸氢钾。另一种适宜的AvOx源为过氧化氢。

在另一方面,所述衣物洗涤剂包含预成形的过酸。适宜的预成形的过酸是N,N-邻苯二甲氨基己过氧酸(PAP)。

在另一方面,所述衣物洗涤剂包含漂白催化剂。适宜的漂白催化剂包括基于过氧亚胺正离子的漂白催化剂、过渡金属漂白催化剂和漂白酶。

在另一方面,所述衣物洗涤剂包含基于过氧亚胺正离子的漂白催化剂。适宜的基于过氧亚胺正离子的漂白催化剂具有式(IX):

其中:R

在另一方面,所述衣物洗涤剂包含过渡金属漂白催化剂。所述衣物洗涤剂组合物可包含过渡金属漂白催化剂,通常包含铜、铁、钛、钌、钨、钼和/或锰阳离子。适宜的过渡金属漂白催化剂为基于锰的过渡金属漂白催化剂。

在另一方面,所述衣物洗涤剂包含还原催化剂。所述清洁组合物可包含还原漂白剂。然而,所述衣物洗涤剂组合物可基本上不含还原漂白剂;基本上不含是指“非有意添加的”。适宜的还原漂白剂包括亚硫酸钠和/或二氧化硫脲(TDO)。

在另一方面,所述衣物洗涤剂包含助漂白剂颗粒。所述清洁组合物可包含助漂白剂颗粒。通常,所述助漂白剂颗粒包含漂白活化剂和过氧化物源。在助漂白剂颗粒中,相对于过氧化氢源存在大量的漂白活化剂,是高度适宜的。存在于助漂白剂颗粒状的漂白活化剂与过氧化氢源的重量比可为至少0.3:1,或至少0.6:1,或至少0.7:1,或至少0.8:1,或至少0.9:1,或至少1.0:1.0,或甚至至少1.2:1或更高。

所述共漂白颗粒可包含:(i)漂白活化剂,如TAED;和(ii)过氧化氢源,如过碳酸钠。所述漂白活化剂可至少部分包封,或甚至完全包封过氧化氢源。

助漂白剂颗粒可包含粘合剂。适宜的粘合剂为羧酸酯聚合物如聚丙烯酸酯聚合物,和/或表面活性剂,包括非离子去污表面活性剂和/或阴离子去污表面活性剂,如直链C

在另一方面,所述衣物洗涤剂包含漂白稳定剂(重金属多价螯合剂)。适宜的漂白稳定剂包括乙二胺四乙酸(EDTA)和聚膦酸酯如

在另一方面,所述衣物洗涤剂包含光漂白剂。适宜的光漂白剂是磺化酞菁锌和/或磺化酞菁铝。

在另一方面,所述衣物洗涤剂包含增白剂。所述清洁组合物可优选包含荧光增白剂如4,4'-双(2-磺基苯乙烯基)联苯二钠(C.l.荧光增白剂351);C.I.荧光增白剂260、或其苯氨基-或吗啉代基-被其它基团取代的类似物。适宜的C.I.荧光增白剂260可具有以下结构(X):

其中所述C.I.荧光增白剂260:

主要为α-晶体形式;或

主要为β-晶体形式,并且具有3至30微米的重均原生粒度。

在另一方面,所述衣物洗涤剂包含漂白稳定的荧光增白剂,如可以商品名

在另一方面,所述衣物洗涤剂可包含织物调色剂(有时称为着色剂、上蓝剂或增白剂)。调色剂通常为织物提供蓝色或紫色色调。调色剂能够被单独地或组合地使用,以产生特定的调色色调和/或对不同的织物类型调色。这可通过例如将红色和蓝绿色染料混合以产生蓝色或紫色色调来提供。调色剂可以选自任何已知化学类别的染料,包括但不限于吖啶、蒽醌类(包括多环醌类)、吖嗪、偶氮(例如,单偶氮、双偶氮、三偶氮、四偶氮、多偶氮)、包括预金属化偶氮、苯并二呋喃和苯并二呋喃酮、类胡萝卜素、香豆素、花菁、二氮杂半花菁、二苯甲烷、甲臜、半花菁、靛蓝类、甲烷、萘酰亚胺、萘醌、硝基和亚硝基、

适合的织物调色剂包括染料、染料-粘土缀合物、以及有机和无机颜料。合适的染料包括小分子染料和聚合物染料。适合的小分子染料包括选自被分入染料索引(ColourIndex(C.I.))的分类直接、碱性、活性、或水解的活性、溶剂或分散染料(例如被分类为蓝、紫、红、绿或黑)并单独地或组合地提供所期望的色调的染料。在另一方面,合适的小分子染料包括选自染料索引(Society of Dyers and Colourists,Bradford,UK)的下列编号的小分子染料:直接紫染料如9、35、48、51、66和99,直接蓝染料如1、71、80和279,酸性红染料如17、73、52、88和150,酸性紫染料如15、17、24、43、49和50,酸性蓝染料如15、17、25、29、40、45、75、80、83、90和113,酸性黑染料如1,碱性紫染料如1、3、4、10和35,碱性蓝染料如3、16、22、47、66、75和159,分散或溶剂染料如EP1794275或EP1794276中所描述的那些,或如US7208459B2中所公开的染料,以及它们的混合物。在另一方面,适宜的小分子染料包括选自以下染料索引编号的小分子染料:酸性紫17、直接蓝71、直接紫51、直接蓝1、酸性红88、酸性红150、酸性蓝29、酸性蓝113、或它们的混合物。

适合的聚合物染料包括选自包含共价键合的(有时称为共轭的)色原体的聚合物(染料-聚合物缀合物)(例如具有共聚化至该聚合物主链内的色原体的聚合物)以及它们的混合物的聚合物染料。聚合物染料包括描述于PCT公开:WO2011/98355、WO2011/47987、US2012/090102、WO2010/145887、WO2006/055787和WO2010/142503中的那些。

在另一方面,合适的聚合物染料包括选自以下的聚合物染料:以名称

优选的调色染料包括增白剂,其可见于PCT公开:WO 2008/87497A1、WO2011/011799和WO2012/054835中。优选用于本发明中的调色剂可以是这些参考文献中公开的优选染料,包括选自PCT公开WO2011/011799的表5中的实例1-42的那些。其它优选的染料公开于美国专利8,138,222中。其它优选的染料公开于PCT公开WO2009/069077中。

适宜的染料粘土缀合物包括选自包含以下各项的组的染料粘土:包含至少一种阳离子/碱性染料和绿土粘土、以及它们的混合物。在另一方面,合适的染料粘土缀合物包括选自以下的染料粘土缀合物:一种阳离子/碱性染料,所述阳离子/碱性染料选自C.I.碱性黄1至108、C.I.碱性橙1至69、C.I.碱性红1至118、C.I.碱性紫1至51、C.I.碱性蓝1至164、C.I.碱性绿1至14、C.I.碱性褐1至23、CI碱性黑1至11,以及选自蒙脱石粘土、锂蒙脱石粘土、皂石粘土、以及它们的混合物的粘土。在另一方面,合适的染料粘土缀合物包括选自由以下组成的组的染料粘土缀合物:蒙脱石碱性蓝B7 C.I.42595共轭物,蒙脱石碱性蓝B9C.I.52015共轭物,蒙脱石碱性紫V3 C.I.42555共轭物,蒙脱石碱性绿G1 C.I.42040共轭物,蒙脱石碱性红R1 C.I.45160共轭物,蒙脱石C.I.碱性黑2共轭物,锂蒙脱石碱性蓝B7C.I.42595共轭物,锂蒙脱石碱性蓝B9 C.I.52015共轭物,锂蒙脱石碱性紫V3 C.I.42555共轭物,锂蒙脱石碱性绿G1 C.I.42040共轭物,锂蒙脱石碱性红R1 C.I.45160共轭物,锂蒙脱石C.I.碱性黑2共轭物,皂石碱性蓝B7 C.I.42595共轭物,皂碱性蓝B9 C.I.52015共轭物,皂碱性紫V3 C.I.42555共轭物,皂碱性绿G1 C.I.42040共轭物,皂碱性红R1 C.I.45160共轭物,皂石C.I.碱性黑2共轭物,以及它们的混合物。

合适的颜料包括选自以下的颜料:黄烷士酮、靛蒽醌、包含1至4个氯原子的氯化靛蒽醌、皮蒽酮、二氯皮蒽酮、一溴二氯皮蒽酮、二溴二氯皮蒽酮、四溴皮蒽酮、二萘嵌苯-3,4,9,10-四羧酸二酰亚胺,其中所述酰亚胺基团可为未取代的或被C1-C3烷基或苯基或杂环基团取代的,并且其中所述苯基和杂环基团可附加地带有不赋予水中溶解度的取代基、蒽素嘧啶羧酸酰胺、蒽酮紫、异蒽酮紫、二嗪颜料、每个分子可包含至多2个氯原子的铜酞菁、多氯铜酞菁或每个分子包含至多14个溴原子的多溴氯铜酞菁、以及它们的混合物。

在另一方面,合适的颜料包括选自以下的颜料:群青蓝(C.I.颜料蓝29)、群青紫(C.I.颜料紫15)、以及它们的混合物。

可结合地使用前述织物调色剂(可使用织物调色剂的任何混合物)。

在另一方面,所述清洁活性物质包括酶。适宜的酶包括蛋白酶、淀粉酶、纤维素酶、脂肪酶、木葡聚糖酶、果胶酸裂解酶、甘露聚糖酶、漂白酶、角质酶、以及它们的混合物。对于酶,括号中示出的登录号和ID是指数据库Genbank、EMBL和/或Swiss-Prot中的条目号。就任何突变而言,将标准的1-字母氨基酸编码与代表缺失的*一起使用。以DSM为前缀的登录号是指保存于Deutsche Sammlung von Mikroorganismen und Zellkulturen GmbH(Mascheroder Weg 1b,38124Brunswick(DSMZ))处的微生物体。

蛋白酶:所述组合物可包含蛋白酶。适宜的蛋白酶包括金属蛋白酶和/或丝氨酸蛋白酶,包括中性或碱性微生物丝氨酸蛋白酶,如枯草杆菌蛋白酶(EC 3.4.21.62)。适用的蛋白酶包括动物、植物或微生物起源的那些蛋白酶。在一个方面,此类适宜的蛋白酶可源自微生物。适宜的蛋白酶包括化学上或基因上改性的上述适宜蛋白酶的突变体。在一个方面,适宜的蛋白酶可为丝氨酸蛋白酶,如碱性微生物蛋白酶或/和胰蛋白酶型蛋白酶。适宜中性或碱性蛋白酶的示例包括:

(a)枯草杆菌蛋白酶(EC3.4.21.62),包括来源于芽孢杆菌属的那些,如迟缓芽孢杆菌(Bacillus lentus)、嗜碱芽孢杆菌(Bacillus alkalophilus)(P27963,ELYA_BACAO)、枯草芽孢杆菌(Bacillus subtilis)、解淀粉芽孢杆菌(Bacillus amyloliquefaciens)(P00782,SUBT_BACAM)、短小芽孢杆菌(Bacillus pumilus)(P07518)和吉氏芽孢杆菌(Bacillus gibsonii)(DSM14391)。

(b)胰蛋白酶型或胰凝乳蛋白酶型蛋白酶,如胰蛋白酶(例如源自猪或牛的胰蛋白酶),包括来源于纤维单胞菌属(A2RQE2)的镰孢属蛋白酶和胰凝乳蛋白酶。

(c)金属蛋白酶,包括来源于解淀粉芽孢杆菌(Bacillus amyloliquefaciens)(P06832,NPRE_BACAM)的那些。

适宜的蛋白酶包括来源于吉氏芽孢杆菌(Bacillus gibsonii)或迟缓芽孢杆菌如枯草杆菌蛋白酶309(P29600)和/或DSM5483(P29599)的那些。

适宜的可商购获得的蛋白酶包括:由NovozymesA/S(Denmark)以商品名

在另一方面,适宜的蛋白分解酶(蛋白酶)可为催化活性蛋白材料,其在水解反应中降解或改变作为织物污迹存在的污迹蛋白质的类型。它们可以是任何适合的来源,如植物、动物、细菌或酵母源的。可以得到各种品质和来源并且在4-12的各pH值范围内具有活性的蛋白水解酶或蛋白酶。具有高和低等电点的蛋白酶均是适宜的。

淀粉酶:适宜的淀粉酶为α-淀粉酶,包括细菌或真菌源的那些。包括化学或基因修饰的突变体(变体)。适宜的碱性α-淀粉酶来源于芽孢杆菌属菌株,如地衣芽孢杆菌(Bacillus licheniformis)、解淀粉芽孢杆菌(Bacillus amyloliquefaciens)、嗜热脂肪芽胞杆菌(Bacillus stearothermophilus)、枯草芽孢杆菌、或其它芽孢杆菌属,如芽孢杆菌属NCIB 12289、NCIB 12512、NCIB 12513、sp 707、DSM 9375、DSM 12368、DSM no.12649、KSM AP1378、KSM K36、或KSM K38。适宜的淀粉酶包括:

(a)α-淀粉酶,其来源于地衣芽孢杆菌(P06278、AMY_BACLI)及其变体,特别是在下列位置中的一个或多个具有取代基的变体:15、23、105、106、124、128、133、154、156、181、188、190、197、202、208、209、243、264、304、305、391、408和444;

(b)AA560淀粉酶(CBU30457,HD066534)及其变体,尤其是具有下列位置中的一处或多处取代的变体:26、30、33、82、37、106、118、128、133、149、150、160、178、182、186、193、203、214、231、256、257、258、269、270、272、283、295、296、298、299、303、304、305、311、314、315、318、319、339、345、361、378、383、419、421、437、441、444、445、446、447、450、461、471、482、484,任选地还包含D183*和G184*缺失的变体;

(c)DSM 12649,其具有:(a)在位置9、26、149、182、186、202、257、295、299、323、339和345中的一个或多个处的突变;和(b)在下列位置中任选具有一个或多个,优选所有的取代和/或缺失:118、183、184、195、320和458,如果存在,优选包含R118K、DI83*、GI84*、N195F、R320K和/或R458K;并且

(d)表现出与来源于芽孢杆菌属SP722(CBU30453、HD066526)中野生型酶具有至少90%同一性的变体,特别是在183和184位置发生缺失的变体。

适宜的可商购获得的α-淀粉酶为

纤维素酶:所述衣物洗涤剂可包含纤维素酶。适宜的纤维素酶包括细菌或真菌来源的那些。包括化学改性的或蛋白工程化的突变体。适宜的纤维素酶包括来源于芽孢杆菌属、假单胞菌属、腐质霉属、镰孢属、草根霉菌属、枝顶孢霉属的纤维素酶,例如购自特异腐质霉、嗜热毁丝霉和尖孢镰孢菌的真菌纤维素酶。

可商购获得的纤维素酶包括

所述纤维素酶可包括微生物来源的内葡聚糖酶,具有内切-β-1,4-葡聚糖酶活性(E.C.3.2.1.4),包括一个芽孢杆菌属成员AA349的内源性细菌多肽以及它们的混合物。适宜的内切葡聚糖酶以商品名

适宜的纤维素酶还可表现出木葡聚糖酶活性,如

脂肪酶:所述组合物可包含脂肪酶。适宜的脂肪酶包括细菌源或真菌源的那些。包括化学改性的或蛋白工程化的突变体。可用的脂肪酶的示例包括来自腐质霉属(同义词嗜热)、例如来自柔毛腐质霉(疏绵状嗜热丝胞菌)、或来自特异腐质霉脂肪酶;假单胞菌脂肪酶,例如来自产碱假单胞菌或类产碱假单胞菌、洋葱假单胞菌、施氏假单胞菌、荧光假单胞菌、假单胞菌属株系名为SD705的菌种、威斯康辛假单胞菌;芽孢杆菌属脂肪酶,例如枯草芽孢杆菌、嗜热脂肪芽孢杆菌或短小芽孢杆菌。

所述脂肪酶可为“第一循环脂肪酶”,任选为来源于包含T231R和N233R突变的疏绵状嗜热丝胞菌的野生型脂肪酶的变体。野生型序列是Swissprot登录号为Swiss-ProtO59952(来源于疏棉状嗜热丝孢菌(柔毛腐质霉属))的269种氨基酸(氨基酸23-291)。适宜的脂肪酶将包括以商品名

所述衣物洗涤剂或清洁组合物可包含与野生型氨基酸具有>90%同一性,并且在T231和/或N233处,任选在T231R和/或N233R处包含一个或多种取代基的疏棉状嗜热丝孢菌(O59952)脂肪酶的变体。

木葡聚糖酶:适宜的木葡聚糖酶对木葡聚糖和无定形纤维素底物均具有酶活性。所述酶可为选自GH第5、12、44、45或74家族的糖基水解酶(GH)。选自GH第44家族的糖基水解酶是尤其适宜的。来自GH第44家族的适宜糖基水解酶为来源于多粘类芽胞杆菌(ATCC832)XYG1006糖基水解酶及其变体。

还尤其适宜的是选自GH第45家族的糖基水解酶,其具有17kDa至30kDa的分子量,例如以商品名

果胶酸裂合酶:适宜的果胶酸裂合酶为野生型的或为来源于芽孢杆菌属果胶裂解酶(CAF05441、AAU25568)的变体,以商品名

甘露聚糖酶:适宜的甘露聚糖酶以商品名

漂白酶:适宜的漂白酶包括氧化还原酶,例如氧化酶如葡萄糖、胆碱或碳水化合物氧化酶、氧合酶、过氧化氢酶、过氧化物酶如卤代、氯代、溴代、木质素、葡萄糖或锰过氧化物酶、双氧合酶或漆酶(酚氧化酶、多酚氧化酶)。适宜的商业产品以商品名

其它适宜的漂白酶包括过水解酶,其催化由酯底物和过氧源形成过酸。适宜的过水解酶包括耻垢分枝杆菌过水解酶变体、俗称CE-7的过水解酶变体、以及具有过水解酶活性的野生型枯草菌溶素变体。

角质酶:适宜的角质酶由E.C.Class 3.1.1.73定义,任选显示与来源于镧素对镰孢菌、门多萨假单胞菌或特异腐质霉之一的野生型具有至少90%,或95%,或最任选至少98%的同一性。

同一性:两种氨基酸序列之间的关系由参数“同一性”描述。就本发明目的而言,两个氨基酸序列的比对通过来自EMBOSS软件包(http://emboss.org),版本2.8.0的Needle程序进行确定。Needle程序执行Needleman,S.B.和Wunsch,C.D.在(1970)J.Mol.Biol.48,443-453页中描述的全序列对准算法。使用的取代矩阵是BLOSUM62,空位开放罚分是10,并且空位延伸罚分是0.5。

在另一方面,所述衣物洗涤剂包含织物软化剂。适宜的织物软化剂包括粘土、有机硅和/或季铵化合物。适宜的粘土包括蒙脱石粘土、锂蒙脱石粘土和/或合成锂皂石粘土。适宜的粘土为蒙脱石粘土。适宜的有机硅包括氨基有机硅和/或聚二甲基硅氧烷(PDMS)。适宜的织物软化剂为包含粘土和有机硅的颗粒,如包含蒙脱石粘土和PDMS的颗粒。

在另一方面,所述衣物洗涤剂包含絮凝剂。适宜的絮凝剂包括聚环氧乙烷;例如具有300,000Da至900,000Da的平均分子量。

在另一方面,所述衣物洗涤剂包含抑泡剂。适宜的抑泡剂包括有机硅和/或脂肪酸如硬脂酸。

在另一方面,所述衣物洗涤剂包含香料。适宜的香料包括香料微胶囊、聚合物辅助香料传递系统包括席夫碱香料/聚合物复合物、淀粉包封的香料谐香剂、载有香料的沸石、盛开的香料以及它们的任何组合。适宜的香料微胶囊是基于三聚氰胺甲醛的,通常包含被包含三聚氰胺甲醛的外壳包封的香料。此类香料微胶囊高度适于在外壳中包含阳离子和/或阳离子前体材料,如聚乙烯基甲酰胺(PVF)和/或阳离子改性的羟乙基纤维素(catHEC)。

在另一方面,所述衣物洗涤剂包含其它美观剂。其它适宜的美观颗粒可包括皂环、层状美观颗粒、明胶小珠、碳酸盐和/或硫酸盐斑粒、有色粘土颗粒、以及它们的任何组合。

助洗剂:适宜的助洗剂包括沸石、磷酸盐、柠檬酸盐、以及它们的任何组合。

沸石助洗剂:所述衣物洗涤剂可基本上不含沸石助洗剂。基本上不含沸石助洗剂通常是指包含0重量%至10重量%的沸石助洗剂,或至8重量%,或至6重量%,或至4重量%,或至3重量%,或至2重量%,或甚至至1重量%的沸石助洗剂。基本上不含沸石助洗剂优选是指“非有意添加的”沸石助洗剂。典型的沸石助洗剂包括沸石A、沸石P、沸石MAP、沸石X和沸石Y。

磷酸盐助洗剂:所述衣物洗涤剂可基本上不含磷酸盐助洗剂。基本上不含磷酸盐助洗剂通常是指包含0重量%至10重量%的磷酸盐助洗剂,或至8重量%,或至6重量%,或至4重量%,或至3重量%,或至2重量%,或甚至至1重量%的磷酸盐助洗剂。基本上不含磷酸盐助洗剂优选是指“非有意添加的”磷酸盐助洗剂。典型的磷酸盐助洗剂为三聚磷酸钠(STPP),其可用于与正磷酸钠和/或焦磷酸钠组合。

除此之外或另选地,可存在的其它无机助洗剂包括碳酸钠和/或碳酸氢钠。

可存在的有机助洗剂包括聚羧酸酯聚合物如聚丙烯酸酯和丙烯酸/马来酸共聚物;聚天冬氨酸;单聚聚羧酸酯如柠檬酸酯、葡糖酸酯、氧基二琥珀酸酯、甘油单琥珀酸酯、甘油二琥珀酸酯和甘油三琥珀酸酯、羧基甲氧基琥珀酸酯、羧基甲氧基丙二酸酯、二吡啶甲酸酯、羟乙基亚氨基二乙酸酯、烷基-和烯基丙二酸酯和琥珀酸酯;以及磺化脂肪酸盐。

缓冲剂和碱度来源:适宜的缓冲剂和碱度来源包括碳酸盐和/或硅酸盐和/或复盐如碳酸钠矾。

碳酸盐:适宜的碳酸盐为碳酸钠和/或碳酸氢钠。所述衣物洗涤剂可包含碳酸氢盐。所述组合物可适宜包含少量碳酸盐,例如,所述组合物可适宜包含0重量%至10重量%的碳酸盐,或至8重量%,或至6重量%,或至4重量%,或至3重量%,或至2重量%,或甚至至1重量%的碳酸盐。所述衣物洗涤剂可甚至基本上不含碳酸盐;基本上不含是指“非有意添加的”。

碳酸盐可具有100微米至500微米的重均平均粒度。另选地,所述碳酸盐可具有10微米至25微米的重均平均粒度。

硅酸盐:所述衣物洗涤剂可包含0重量%至20重量%,或至15重量%,或至10重量%,或至5重量%,或至4重量%,或甚至至2重量%的硅酸盐,并且可包含高于0重量%,或0.5重量%,或甚至1重量%的硅酸盐。所述硅酸盐可以是结晶的或无定形的。适宜的结晶硅酸盐包括结晶层状硅酸盐如SKS-6。其它适宜的硅酸盐包括1.6R硅酸盐和/或2.0R硅酸盐。适宜的硅酸盐为硅酸钠。另一种适宜的硅酸盐为偏硅酸钠。

填料:所述衣物洗涤剂可包含0重量%至70重量%的填料。适宜的填料包括硫酸盐和/或生物填充材料。

硫酸盐:适宜的硫酸盐为硫酸钠。硫酸盐可具有100微米至500微米的重均平均粒度,另选地,硫酸盐可具有10微米至45微米的重均平均粒度。

生物填充材料:适宜的生物填充材料为碱和/或漂白剂处理过的农业废料。

碳酸钙晶体生长抑制剂:所述衣物洗涤剂可包含碳酸钙晶体生长抑制剂,如选自以下的一种:1-羟乙基二膦酸(HEDP)及其盐;N,N-二羧甲基-2-氨基戊烷-1,5-二酸及其盐;2-膦酰基丁烷-1,2,4-三羧酸及其盐;以及它们的任何组合。

还可存在抗再沉积剂如纤维素酯和醚,例如羧甲基纤维素钠。

可存在的其它成分包括溶剂、水溶助长剂(如异丙基苯磺酸钠或异丙基苯磺酸钙、萘磺酸钾等)、荧光剂、泡沫促进剂或泡沫控制剂(消泡剂)(视情况为碳酸钠、碳酸氢钠、硅酸钠、硫酸钠、乙酸钠、TEA-25(聚乙二醇醚或十六烷醇)、氯化钙、其它无机盐)、流动助剂如二氧化硅和无定形硅铝酸盐、织物调理化合物、其它粘土和污垢去除/抗再沉积剂、其它香料或前香料、以及这些清洁助剂中一种或多种的组合。

所述组合物通常用于清洁和/或处理部位,尤其是表面或织物。如本文所用,“表面”可包括如盘碟、玻璃、以及其它烹饪表面、硬质表面、毛发或皮肤的表面。此类方法包括以下步骤:使衣物洗涤剂或清洁组合物的实施例(以纯物质形式或稀释在洗涤液体中)与表面或织物的至少一部分接触,然后任选漂洗此类表面或织物。可使所述表面或织物在上述漂洗步骤之前进行洗涤步骤。就本发明目的而言,“洗涤”包括但不限于擦洗、擦拭和机械搅拌。

在跨越大范围的pH,约5至约11中,选择所述组合物溶液的pH,以使其最适合要清洁的目标表面。对于个人护理如皮肤和毛发清洁,上述组合物的pH优选为约5至约8,对于衣物清洁组合物,pH为约8至约10。所述组合物优选以溶液中约200ppm至约10,000ppm的浓度使用。水温优选地在约5℃至约100℃的范围内。

如本领域的技术人员将会知道的,本发明的衣物洗涤剂理想地适用于衣物洗涤应用中。因此,本发明包括一种用于洗涤织物的方法。所述方法可包括使待洗涤织物与包含含羧基基团的聚合物的衣物洗涤剂接触的步骤。织物可包括任何能够在正常消费者使用条件下洗涤的大部分任何织物。所述溶液优选具有约8至约10.5的pH。所述衣物洗涤剂可以溶液中约500ppm至约15,000ppm的浓度使用,并且可任选采用更加稀释的洗涤条件。水温通常在约5℃至约90℃的范围内。水与织物的比率通常为约1:1至约30:1。

洗涤织物的方法可在顶部加载式或前加载式自动洗衣机中实施,或可用于手洗衣物洗涤应用中。在这些应用中,所形成的洗涤液体以及衣物洗涤剂组合物在所述洗涤液体中的浓度为主洗涤循环中的那些。在任何任选的一个或多个漂洗步骤期间,当确定所述洗涤液体的体积时,不包括任何加入的水。

所述洗涤液体可包含40升或更少的水,或30升或更少,或20升或更少,或10升或更少,或8升或更少,或甚至6升或更少的水。所述洗涤液体可包含0升以上至15升,或2升,并且至12升,或甚至至8升的水。就稀释洗涤条件而言,洗涤液体可包含150升或更少的水,100升或更少的水,60升或更少的水,或50升或更少的水,尤其对于手洗条件而言,并且可取决于漂洗次数。

通常将每升洗涤液体0.01kg至2kg的织物加入到所述洗涤液体中。通常将每升洗涤液体0.01Kg,或0.05Kg,或0.07Kg,或0.10Kg,或0.15Kg,或0.20Kg,或0.25Kg织物加入到所述洗涤液体中。

任选使50g或更少,或45g或更少,或40g或更少,或35g或更少,或30g或更少,或25g或更少,或20g或更少,或甚至15g或更少,或甚至10g或更少的所述组合物与水接触以形成洗涤液体。

如本领域的技术人员将理解的,上述清洁组合物理想地适用于家用护理(硬质表面清洁组合物)和/或餐具清洁组合物中。

本领域已知多种技术来测定包含含羧基基团的聚合物的本发明衣物洗涤剂或清洁组合物的性能,然而必须使用以下测定,以使本文描述并且受权利要求书保护的发明可被完全理解。

在以下条件下,经由凝胶渗透色谱法(GPC)技术确定聚合物的重均分子量。

测量装置:L-7000系列(Hitachi Ltd.的产品)

检测器:HITACHI RI检测器,L-7490

柱:SHODEX Asahipak GF-310-HQ、GF-710-HQ、GF-1G 7B(Showa Denko K.K.的产品)

柱温:40℃

流速:0.5mL/min

校准曲线:聚丙烯酸标准物(Sowa Kagaku Co.,Ltd.的产品)

洗脱液;0.1N乙酸钠/乙腈=3/1(质量比)

采用以下条件,经由高压液相色谱法(HPLC),量化含醚键单体、含磺酸基团的单体、丙烯酸基单体、和亚硫酸氢盐加合物。

测量装置:L-7000系列(Hitachi Ltd.的产品)

检测器:UV检测器,L-7400(Hitachi Ltd.的产品)

柱:SHODEX RSpak DE-413(Showa Denko K.K.的产品)

温度:40.0℃

洗脱液;0.1%磷酸水溶液

流速:1.0mL/min

氮气氛下,使1.0g本发明含羧基基团的聚合物组合物和1.0g水的混合物在加热至130℃的烘箱中保留一小时以将其干燥。由干燥步骤之前和之后的质量变化,计算固含量(%)和挥发性组分含量(%)。

该测试测量了聚合物阻止污垢沉积到织物上的能力。根据以下方法,用炭黑进行抗污垢再沉积能力测试。

(1)将选自白棉布(购自Testfabric Inc.)的测试织物切成5cm×5cm的样本。通过用比色色差计(SE2000,Nippon Denshoku Industries Co.,Ltd.的产品)测量反射率来确定白布样本的白度。

(2)将纯(离子交换)水加入到二水合氯化钙(8.82g)中,以使得制得硬水条件(20Kg)。

(3)通过将纯(离子交换)水加入到十二烷基苯磺酸钠(4g)、碳酸氢钠(4.75g)和硫酸钠(4g)中,并且用氢氧化钠水溶液调节至pH 10,来制备混合物(90.0g)。进一步向其中加入纯水,以使得制得表面活性剂水溶液(共100.0g)。

(4)涤垢仪设至25℃。在反应釜中将硬水(1L)、表面活性剂水溶液(2.5g)、0.4%(基于固体含量计)聚合物水溶液(2.5g)、沸石(0.075g)和炭黑(0.5g)以100rpm速率搅拌一分钟。随后,将七块白布样本放入到混合物中,并且以100rpm速率将混合物搅拌十分钟。

(5)用手绞拧白布样本,并且将25℃下的硬水(1L)倒入到反应釜中,并且以100rpm速率搅拌两分钟。

(6)将白布样本各自覆盖一块布,并且通过熨烫使其干燥,同时熨平皱纹。用比色色差计再次通过反射率测量布样本的白度。

(7)基于测量结果,由以下公式确定抗污垢再沉积率:

使用以下材料来制备各自包含含羧基基团的聚合物的衣物洗涤剂:

SFT-70H(聚氧乙烯烷基醚,NIPPON SHOKUBAI Co.,Ltd.的产品):40g

NEOPELEX F-65(十二烷基苯磺酸钠,Kao Corp.的产品):7.7g

(活性成分:5g)

Kohtamin 86W(硬脂基三甲基氯化铵,Kao Corp.的产品):17.9g

(活性成分:5g)

二乙醇胺:5g

乙醇:5g

丙二醇:5g

测试样本:1.5g(基于固含量计)

离子交换水:余量至提供100g洗涤剂组合物。

(1)将混合物充分搅拌,以便所有组分均匀分散。在25℃下使用浊度计(“NDH2000”,Nippon Denshoku Co.,Ltd.的产品),由所测浊度评定混合物的浊度(高岭土浊度,mg/L)。

(2)结果评定基于以下标准:

该测试旨在测量衣物洗涤剂阻止织物白度损失的能力(即白度保持性)。织物白度保持性通过单循环或多循环洗涤后的图像分析来评定。通常,“白度”可以其白度指数报导,这可便利地从CIELAB(由CIE(“Commission Internationale de I'Eclairage”)开发的国际认证色标体系)转化。白度的CIE色标为最常用的白度指数,并且涉及D65照明下进行的测量,所述D65照明为室外日光的标准代表。用专业术语来说,白度为涉及(特定照明条件下接近白色材料的)白色相对程度的单一数字指数,并且数值越高,材料越白。例如,对于完全反射的非荧光白色材料,CIE白度指数(L*)将为100。

评定本发明衣物洗涤剂的白度保持性的步骤如下:

(1)根据本文表1中提供的浓度,将1.1g衣物洗涤剂原材料溶于600g三次过滤的(使用0.1微米Millipore膜过滤器与真空布氏过滤装置)去离子水中。

表1:

(2)将14mL的洗涤溶液转移到20mL玻璃小瓶中。然后将洗涤溶液与本发明聚合物或比较聚合物混合,以制备“改性”的衣物洗涤剂洗涤溶液。对于所测定的每种聚合物或比较聚合物而言,准备两个玻璃小瓶,并且加入14μl和56μl的1%溶液。加入特氟隆涂覆的磁体以用于附加的搅拌。

(3)将28μl的1%原液硬度溶液加入洗涤溶液中。根据以下方法,制备1%的水硬度溶液。

(4)根据以下方法,制备1%的水硬度溶液。向1L烧杯中,加入168.09g CaC1

(5)将6.1μL人造体垢加入到20mL玻璃小瓶内的洗涤溶液中。根据表2制备人造体垢组合物。

表2:

(6)测试织物选自购自Empirical Manufacturing Company(Blue Ash,Cincinnati)的1.5cm直径的聚酯织物(PW19)和/或1.5cm直径的棉制织物(CW120)。将九片聚酯织物和九片棉制织物加入到20mL玻璃小瓶洗涤溶液中。将20mL洗涤小瓶牢固地固定到75型Wrist Action摇动器(Burrell Scientific,Pittsburgh,Pennsylvania)。使用定时器,并且运行洗涤30分钟。在洗涤结束时,将布氏漏斗上的玻璃小瓶洗涤溶液的内容物清空。将测试织物圆片转移到另一个20mL小瓶中,并且加入14mL的漂洗溶液。

(7)为制备漂洗溶液,将28μL的1%硬度溶液加入到14mL去离子过滤水中。将小瓶固定到Wrist Action摇动器并且漂洗3分钟。在漂洗结束时,从Wrist Action摇动器上取下,并且将测试织物置于黑色塑性模板上。使其风干至少两小时。对于多循环洗涤,仅重复以上步骤。

(8)对于每种测试织物,使用CIELab颜色参数与Datacolor光谱仪,进行洗涤循环之前(即初始)和之后(即处理过)的两次白度指数测量。报导初始未洗涤织物与最终洗涤织物之间的相对白度指数(即白度损失)。

(9)对所测每种织物,计算代表初始与处理过之间白度指数测量差异的ΔW(即ΔW),并且由以下计算表示:

ΔW=初始白度指数–处理过的白度指数。

通常,ΔW为负值,因为洗涤后白度趋于下降。

(10)另外,使用以下计算,来确定白度保持效应百分比(即%

WME):

其中:

ΔW

ΔW

%WME代表衣物洗涤剂(尤其是聚合物)阻止洗涤后织物白色

损失的能力。在较高%WME下,白度保持性得到改善。

下文中,基于实例更详细地描述了本发明。除非另外指明,所有份数均按重量计,并且除非另外指明,所有百分比均按质量计。

以下表3中的含羧基基团的聚合物由本文公开的方法制备,但是可由本领域技术人员已知的其它方法合成。因此,以下合成实例用于示出用于合成聚合物的方法,并且不旨在限制本发明的范畴。

表3:

(1)

在配备有回流冷凝器和搅拌器(桨叶)的500mL四颈玻璃烧瓶中,搅拌正丁醇(370.0g)和氢氧化钠球剂(4.27g),同时加热至60℃。然后在30分钟内向其中加入烯丙基缩水甘油醚(下文称为“AGE”)(57.0g),接着使混合物反应五小时。将所得溶液转移至1000mL回收烧瓶中,并且经由旋转蒸发仪移除其中的溶剂。向所述残余物中加入20质量%的氯化钠水溶液(200.0g),并且将所得水溶液转移至500mL分液漏斗中。将溶液充分摇动,然后静置,直至溶液分离成相。移除下层相,并且将上层相转移到300mL回收烧瓶中,以经由旋转蒸发仪移除其中的溶剂。通过过滤移除沉淀出的盐,从而获得聚合物(1)。

(2)

在配备有回流冷凝器和搅拌器(桨叶)的1000mL玻璃分液烧瓶中,搅拌纯水(128.4g)和硫酸亚铁铵(0.0187g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同的喷嘴向保持在85℃下的聚合反应体系中单独滴加80%丙烯酸水溶液(下文还称为80%AA)(270.0g)、40%3-烯丙氧基-2-羟基丙磺酸钠水溶液(下文还称为40%HAPS)(192.0g)、单体(1)(15.0g)、15%过硫酸钠水溶液(下文还称为15%NaPS)(68.7g)、和35%亚硫酸氢钠水溶液(下文还称为35%SBS)(19.6g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、120分钟、120分钟、190分钟和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%氢氧化钠水溶液(下文还称为48%NaOH)(193.3g)来中和。

通过这些步骤,制得包含本发明聚合物(1)的聚合物水溶液(1)。聚合物水溶液(1)的固含量为45%,并且聚合物(1)的重均分子量为35,000。聚合物(1)包含5质量%的结构(a)、23质量%的单元(b)、和72质量%的单元(c)。

(1)

在配备有回流冷凝器和搅拌器(桨叶)的2L四颈玻璃烧瓶中,在氮气吹扫下搅拌纯水(491.0g)和二正丁胺(258.0g),同时将液体温度控制在50℃。随后在两小时内,在搅拌下向其中逐渐滴加AGE(232.8g)。液体温度保持在50℃至60℃。滴加完成后,使所得混合物熟化两小时,同时将液体温度保持在60℃。

冷却至室温后,将液体转移到分液漏斗中并且静置。因此,液体分成两相。移除下层水相。上层相用纯水洗涤。将所得液体转移到回收烧瓶中,并且经由旋转蒸发仪完全移除其中的水。这样,获得单体(2)。

(2)

在配备有回流冷凝器和搅拌器(桨叶)的1000mL玻璃分液烧瓶中,搅拌纯水(128.6g)和硫酸亚铁铵(0.0186g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(270.0g)、40%HAPS(192.0g)、单体(2)(15.0g)、15%NaPS(68.3g)、和35%SBS(14.6g)。80%AA、40%HAPS、单体(2)、15%NaPS、和35%SBS的滴加时间分别为180分钟、150分钟、120分钟、190分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(193.3g)来中和。

通过这些步骤,制得包含本发明聚合物(2)的聚合物水溶液(2)。聚合物水溶液(2)的固含量为45%,并且聚合物(2)的重均分子量为37,000。聚合物(2)包含15质量%的结构(a)、13质量%的单元(b)、和72质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的1000mL玻璃分液烧瓶中,搅拌纯水(146.8g)和硫酸亚铁铵(0.0186g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(270.0g)、40%HAPS(150.2g)、单体(1)(30.0g)、15%NaPS(68.7g)、和35%SBS(19.6g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、130分钟、140分钟、190分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(197.5g)来中和。

通过这些步骤,制得包含本发明聚合物(3)的聚合物水溶液(3)。聚合物水溶液(3)的固含量为45%,并且聚合物(3)的重均分子量为46,000。聚合物(3)包含10质量%的结构(a)、18质量%的单元(b)、和72质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(184.1g)和硫酸亚铁铵(0.0252g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(400.0g)、40%HAPS(166.9g)、单体(1)(20.0g)、15%NaPS(102.4g)、和35%SBS(22.2g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、120分钟、150分钟、200分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(298.2g)来中和。

通过这些步骤,制得包含本发明聚合物(4)的聚合物水溶液(4)。聚合物水溶液(4)的固含量为45%,并且聚合物(4)的重均分子量为35,000。聚合物(4)包含5质量%的结构(a)、15质量%的单元(b)、和80质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(222.5g)和硫酸亚铁铵(0.0249g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(450.0g)、40%HAPS(55.6g)、单体(1)(20.0g)、15%NaPS(111.1g)、和35%SBS(22.3g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、150分钟、150分钟、200分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(298.2g)来中和。

通过这些步骤,制得包含本发明聚合物(5)的聚合物水溶液(5)。聚合物水溶液(5)的固含量为45%,并且聚合物(5)的重均分子量为37,000。聚合物(5)包含5质量%的结构(a)、5质量%的单元(b)、和90质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(184.1g)和硫酸亚铁铵(0.0251g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(400.0g)、40%HAPS(166.9g)、单体(1)(20.0g)、15%NaPS(102.4g)、和35%SBS(18.0g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、120分钟、150分钟、200分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(298.2g)来中和。

通过这些步骤,制得包含本发明聚合物(6)的聚合物水溶液(6)。聚合物水溶液(6)的固含量为45%,并且聚合物(6)的重均分子量为47,000。聚合物(6)包含5质量%的结构(a)、15质量%的单元(b)、和80质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(187.8g)和硫酸亚铁铵(0.0251g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(400.0g)、40%HAPS(166.9g)、单体(1)(20.0g)、15%NaPS(97.2g)、和35%SBS(20.8g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、120分钟、150分钟、190分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(298.2g)来中和。

通过这些步骤,制得包含本发明聚合物(7)的聚合物水溶液(7)。聚合物水溶液(7)的固含量为45%,并且聚合物(7)的重均分子量为39,000。聚合物(7)包含5质量%的结构(a)、15质量%的单元(b)、和80质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(187.8g)和硫酸亚铁铵(0.0252g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(400.0g)、40%HAPS(166.9g)、单体(1)(20.0g)、15%NaPS(97.2g)、和35%SBS(23.6g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、120分钟、150分钟、190分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(298.2g)来中和。

通过这些步骤,制得包含本发明聚合物(8)的聚合物水溶液(8)。聚合物水溶液(8)的固含量为45%,并且聚合物(8)的重均分子量为32,000。聚合物(8)包含5质量%的结构(a)、15质量%的单元(b)、和80质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(182.6g)和硫酸亚铁铵(0.0253g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(400.0g)、40%HAPS(166.9g)、单体(1)(20.0g)、15%NaPS(102.4g)、和35%SBS(30.5g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、120分钟、150分钟、200分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(298.2g)来中和。

通过这些步骤,制得包含本发明聚合物(9)的聚合物水溶液(9)。聚合物水溶液(9)的固含量为45%,并且聚合物(9)的重均分子量为25,000。聚合物(9)包含5质量%的结构(a)、15质量%的单元(b)、和80质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(295.5g)和硫酸亚铁铵(0.0354g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(590.6g)、40%HAPS(125.2g)、单体(1)(45.0g)、15%NaPS(140.7g)、和35%SBS(30.1g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、150分钟、150分钟、200分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(452.3g)来中和。

通过这些步骤,制得包含本发明聚合物(10)的聚合物水溶液(10)。聚合物水溶液(10)的固含量为45%,并且聚合物(10)的重均分子量为46,000。聚合物(10)包含8质量%的结构(a)、8质量%的单元(b)、和84质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(250.4g)和硫酸亚铁铵(0.0360g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(522.0g)、40%HAPS(371.1g)、单体(1)(29.0g)、15%NaPS(132.8g)、和35%SBS(26.6g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、120分钟、150分钟、190分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(373.8g)来中和。

通过这些步骤,制得包含本发明聚合物(11)的聚合物水溶液(11)。聚合物水溶液(11)的固含量为45%,并且聚合物(11)的重均分子量为43,000。聚合物(11)包含5质量%的结构(a)、23质量%的单元(b)、和72质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(280.4g)和硫酸亚铁铵(0.0352g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(548.6g)、40%HAPS(185.5g)、单体(1)(50.0g)、15%NaPS(134.1g)、和35%SBS(55.5g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、150分钟、150分钟、200分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(413.3g)来中和。

通过这些步骤,制得包含本发明聚合物(12)的聚合物水溶液(12)。聚合物水溶液(12)的固含量为45%,并且聚合物(12)的重均分子量为22,000。聚合物(12)包含9质量%的结构(a)、12质量%的单元(b)、和79质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(252.1g)和硫酸亚铁铵(0.0356g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(566.7g)、40%HAPS(268.0g)、单体(1)(17.0g)、15%NaPS(137.6g)、和35%SBS(29.5g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、120分钟、150分钟、200分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(419.2g)来中和。

通过这些步骤,制得包含本发明聚合物(13)的聚合物水溶液(13)。聚合物水溶液(13)的固含量为45%,并且聚合物(13)的重均分子量为34,000。聚合物(13)包含3质量%的结构(a)、17质量%的单元(b)、和80质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(101.9g)和硫酸亚铁铵(0.0222g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(332.5g)、40%HAPS(237.5g)、单体(1)(19.0g)、15%NaPS(85.6g)、和35%SBS(30.6g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、150分钟、120分钟、190分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(247.9g)来中和。

通过这些步骤,制得包含本发明聚合物(14)的聚合物水溶液(14)。聚合物水溶液(14)的固含量为45%,并且聚合物(14)的重均分子量为28,000。聚合物(14)包含5质量%的结构(a)、15 23质量%的单元(b)、和80 72质量%的单元(c)。

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(130.2g)和硫酸亚铁铵(0.0185g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(270.0g)、40%HAPS(192.0g)、单体(1)(15.0g)、15%NaPS(68.7g)、和35%SBS(9.8g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、120分钟、150分钟、190分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(193.3g)来中和。

通过这些步骤,制得包含本发明聚合物(15)的聚合物水溶液(15)。聚合物水溶液(15)的固含量为45%,并且聚合物(15)的重均分子量为58,000。聚合物(15)包含5质量%的结构(a)、23质量%的单元(b)、和72质量%的单元(c)。

以下表4中的比较聚合物由本文公开的方法制备,但是可由本领域技术人员已知的其它方法合成。因此,以下合成实例用于示出合成聚合物所用的方法,并且不旨在限制本发明的范畴。

表4:

在配备有回流冷凝器和搅拌器(桨叶)的2000mL玻璃分液烧瓶中,搅拌纯水(125.7g)和硫酸亚铁铵(0.0190g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(270.0g)、40%HAPS(192.0g)、单体(1)(15.0g)、15%NaPS(68.7g)、和35%SBS(34.3g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、120分钟、150分钟、190分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(193.3g)来中和。

通过这些步骤,制备包含比较聚合物(2)的比较聚合物水溶液(2)。比较聚合物水溶液(2)的固含量为45%,并且比较聚合物(2)的重均分子量为17,000。比较聚合物(2)包含5质量%的结构(a)、23质量%的单元(b)、和72质量%的单元(c)。

比较聚合物4(“CP4”)可通过PCT公开WO2010/04468中公开的方法、本文公开的方法、或本领域技术人员已知的方法制得。另选地,CP4可如下制得。

在配备有回流冷凝器和搅拌器(桨叶)的1000mL玻璃分液烧瓶中,搅拌纯水(121.1g)和硫酸亚铁铵(0.0194g),同时加热至85℃。从而,建立聚合反应体系。接着在搅拌下,通过不同喷嘴向保持在85℃下的聚合反应体系中单独滴加80%AA(270.0g)、40%HAPS(192.0g)、单体(1)(15.0g)、15%NaPS(68.7g)、和35%SBS(58.9g)。80%AA、40%HAPS、单体(1)、15%NaPS、和35%SBS的滴加时间分别为180分钟、120分钟、150分钟、190分钟、和175分钟。每种溶液的滴加以恒定速率连续进行。

80%AA滴加完成后,使反应溶液在85℃下保持(熟化)30分钟。这样,完成聚合。聚合完成后,使聚合反应溶液在搅拌下冷却,然后逐渐滴加48%NaOH(193.3g)来中和。

通过这些步骤,制备包含比较聚合物(2)的比较聚合物水溶液(2)。比较聚合物水溶液(2)的固含量为45%;比较聚合物水溶液(2)的重均分子量为8,200;并且根据上文测试方法,比较聚合物水溶液(2)的抗污垢再沉积能力为32.6%。比较聚合物(2)包含5质量%的结构(a)、23质量%的单元(b)、和72质量%的单元(c)。

在测试方法部分中描述的方法中,分析本发明含羧基基团的聚合物与比较聚合物的选择实例的抗污垢再沉积比率(即能力)。结果在本文表5中提供。对于每一种聚合物和比较聚合物,表5中提供了结构单元(a)、(b)和(c)之间的质量比(质量%);3-磺基丙酸(3SPA)含量(ppm);和重均分子量(g/mol)。另外,如表5中所用,“OBu”和“OBu

表5:

在如本文所述的白度保持性测定中描述的方法中,评定本发明含羧基基团的聚合物与比较聚合物在样本衣物洗涤剂制剂中的白度保持性能。该测试的目的是展示本发明含羧基基团的聚合物的改善的白度保持性能。具体地,本发明人标示得自PCT公开WO2010/04468的代表性聚合物,所述聚合物本文公开为比较聚合物1和2(还分别称为“CP1”和“CP2”)。

CP1为包含羧基基团的聚合物,具有17,000的重均分子量,和5质量%含醚键单体、23质量%磺酸基单体、和72质量%丙烯酸基单体的摩尔比。而CP2为包含羧基基团的聚合物,具有8,200的重均分子量,和5质量%含醚键单体、23质量%磺酸基单体、和72质量%丙烯酸基单体的摩尔比。

因此,由于它们较低的重均分子量,比较聚合物1和2不在受权利要求书保护的约20,000至约60,000的重均分子量范围内。选择用于评定的聚合物和比较聚合物的完整列表参见表6。

表6

表7和8中的结果表明,高浓度下,含羧基基团的聚合物1和4示出比任何比较聚合物更优异的W白度指数(即白度指数)当与比较聚合物相比,使用低浓度含羧基基团的聚合物配制衣物洗涤剂时,改善的白度保持性甚至更加显著,如表9和10中所示。结果趋于表明,含羧基基团的聚合物以摩尔计比比较聚合物显著更活泼,因此含羧基基团的聚合物可具有充分的活性,尤其是在稀释洗涤条件下,以获得所需的清洁性能,即白度保持性。就本文所述的有益效果和/或用途而言,这些结果促使在衣物洗涤剂或清洁组合物中使用本发明的含羧基基团的聚合物而非现有技术聚合物(具体为WO'468中的含羧基基团的聚合物),因为可在较低浓度水平下获得较高的白度保持活性,而不会不利地影响性能。

另外,关于比较聚合物1的分子量对白度保持性的影响示于图1中。根据图1,较高分子量的含羧基基团的聚合物显示出显著增强的白度保持性能。

表7:

表8:

表9:

表10:

使用根据本发明一个方面的含羧基基团的聚合物,制备样本衣物洗涤剂制剂。使用标准工业实践混合成分来制备所述制剂。所述制剂示于表11中。测试实例衣物洗涤剂制剂,以确定它们在洗涤过程期间从处理过的织物表面改善抗污垢再沉积和白度保持性的能力。

表11:

*所有酶含量表示为每100g洗涤剂组合物的地毯活性酶蛋白。

适宜的成分可得自BASF(Ludwigshafen,Germany)

三聚磷酸钠可得自Rhodia(Paris,France)。

沸石可得自Industrial Zeolite(UK)Ltd.(Grays,Essex,UK)。

柠檬酸和柠檬酸钠可得自Jungbunzlauer(Basel,Switzerland)。

NOBS为壬酰氧基苯磺酸钠,由Eastman(Batesville,Ark.,USA)提供。

TAED为四乙酰基乙二胺,以商品名

碳酸钠和碳酸氢钠可得自Solvay(Brussels,Belgium)。

聚丙烯酸酯、聚丙烯酸酯/马来酸酯共聚物可得自BASF(Ludwigshafen,Germany)。

过碳酸钠和碳酸钠可得自Solvay(Houston,Tex.,USA)。

乙二胺-N,N'-二琥珀酸的钠盐,(S,S)异构体(EDDS)由Octel(Ellesmere Port,UK)提供。

羟乙烷二膦酸盐(HEDP)由Dow Chemical(Midland,Mich.,USA)提供。

酶

酶

直接紫9和99可得自BASF DE(Ludwigshafen,Germany)。

溶剂紫13可得自Ningbo Lixing Chemical Co.,Ltd.(Ningbo,Zhejiang,China)。

增白剂可得自Ciba Specialty Chemicals(Basel,Switzerland)。

除非另外指明,所有百分比和比率均按重量计算。除非另外指明,所有百分比和比率均基于总组合物计算。

应当理解,在本说明书中给出的每一最大数值限度包括每一更低数值限度,如同该每一更低数值在本文中被明确地表示。在本说明书全文中给出的每一最小数值限度将包括每一更高数值限度,如同该更高数值限度在本文中被明确地表示。在本说明书全文中给出的每一数值范围将包括落入此类更宽数值范围内的每一更窄数值范围,如同此类更窄数值范围在本文中被明确地表示。

本文所公开的量纲和值不应被理解为严格限于所引用的精确值。相反,除非另外指明,每个这样的量纲旨在表示所述值以及围绕该值功能上等同的范围。例如,所公开的量纲“40mm”旨在表示“约40mm”。

除非明确地不包括在内或换句话讲有所限制,本文所引用的每篇文献,包括任何交叉引用的或相关的专利或专利申请,均特此全文以引用方式并入本文。任何文献的引用不是对其作为本文所公开的或受权利要求书保护的任何发明的现有技术,或者其单独地或者与任何其它参考文献的任何组合,或者参考、提出、建议或公开任何此类发明的认可。此外,当本发明中术语的任何含义或定义与以引用方式并入的文件中术语的任何含义或定义矛盾时,应当服从在本发明中赋予该术语的含义或定义。

尽管举例说明和描述了本发明的特定实施例,但对本领域的技术人员来讲显而易见的是,在不脱离本发明的实质和范围的情况下可作出许多其它的改变和变型。因此,所附权利要求书旨在涵盖本发明范围内的所有此类改变和变型。

- 包含含羧基基团的聚合物的衣物洗涤剂和清洁组合物

- 包含含羧基基团的聚合物的衣物洗涤剂和清洁组合物